Тепловой и конструктивный расчеты поршневого компрессора

Курсовая работа

Тепловой и конструктивный расчеты

поршневого компрессора

Задание к курсовому проекту

Холодопроизводительность:

Температура кипения:

Температура конденсации:

Рабочее вещество: R-22

Содержание

Введение

.Тепловой расчет поршневого компрессора

. Расчет газового тракта

. Динамический расчет поршневого компрессора

.1 Расчет индикаторной диаграммы

.2 Диаграмма суммарной силы

.3 Диаграмма тангенциальных сил

.4 Диаграмма радиальных сил

.5 Уравновешивание

.6 Расчет маховика

. Прочностной расчет деталей компрессора

.1 Расчет коленчатого вала по статическим нагрузкам

.2 Расчет подшипников

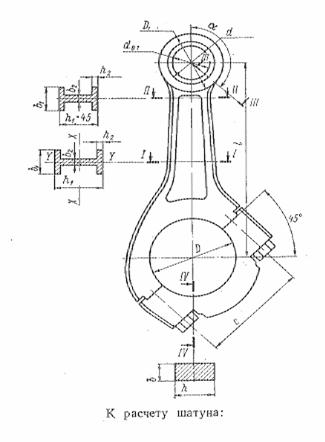

.3 Расчет шатуна

.4 Расчет поршневого пальца

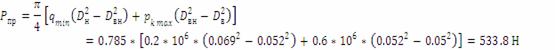

.5 Расчет поршня

.6 Расчет гильзы цилиндра

.7 Расчет сальника

Заключение

Список литературы

Приложения

поршень компрессор газовый тракт агрегат

Введение

Инженер-конструктор является творцом новой техники, и уровнем его

творческой работы в большей степени определяются темпы научно-технического

прогресса. Деятельность конструктора принадлежит к числу наиболее сложных

проявлений человеческого разума. Решающая роль успеха при создании новой

техники определяется тем, что заложено на чертеже конструктора. С развитием

науки и техники проблемные вопросы решаются с учетом все возрастающего числа

факторов, базирующихся на данных различных наук. При выполнении проекта

используются математические модели, базирующиеся на теоретических и

экспериментальных исследованиях. Широко используются сведения из курсов

сопротивления материалов, теоретической механики, теории механизмов машин,

машиностроительного черчения и т. д. Все это способствует развитию

самостоятельности и творческого подхода к поставленным проблемам.

Целью данного проекта является проектирование 4-х цилиндрового V-образного поршневого компрессора,

который состоит как из простых стандартных деталей, так и из деталей, форма и

размеры которых определяются на основе конструкторских, технологических и

других расчетов и нормативов.

1. Тепловой расчет поршневого

компрессора

По исходным данным в i - lg p диаграмме строится цикл одноступенчатой холодильной машины

(рис 1).

Параметры узловых точек приведены в таблице 1:

Таблица 1

|

Параметр

|

1

|

1’

|

2

|

3

|

3’

|

4

|

|

, МПа , МПа

|

0.296

|

0.296

|

1.2

|

1.2

|

1.2

|

0.296

|

|

кДж/кг кДж/кг

|

699

|

712

|

751

|

538

|

525

|

525

|

|

|

-

|

0.0850

|

0.0245

|

-

|

|

-

|

Перегрев рабочего тела перед компрессором определяют по формуле

.

.

Принимаем  .

.

Удельная холодопроизводительность:

Массовый расход рабочего вещества:

Действительная объемная производительность компрессора:

Степень повышения давления:

При

Теоретическая объемная производительность:

Диаметр цилиндра (поршня):

Принимаем

Теоретическая объемная производительность при D и s

Удельная адиабатная работа компрессора

Адиабатная мощность компрессора

Индикаторная мощность:

Мощность трения:

Эффективная мощность:

Эффективный КПД:

Механический КПД:

Действительный (эффективный) холодильный коэффициент:

Мощность электродвигателя:

По [4] выбираем электродвигатель 4АР180М4Ц3 с мощностью 10 кВт и частотой

вращения 25 с-1.

2. Расчет газового

тракта

Газодинамические потери в тракте компрессора в значительной мере влияют

на холодопроизводительность и затраты мощности.

D=60

мм, s=42 мм. Параметры пара в патрубках и

клапанах определяем по режиму

, соответствующему максимальной объемной производительности

компрессора.

, соответствующему максимальной объемной производительности

компрессора.

Диаметр всасывающего патрубка компрессора

-принятая скорость пара во всасывающем патрубке.

-принятая скорость пара во всасывающем патрубке.

Принятый  , тогда

, тогда  .

.

Диаметр нагнетательного патрубка компрессора

-принятая скорость пара в нагнетательном патрубке.

-принятая скорость пара в нагнетательном патрубке.

Принимаем  , тогда

, тогда

.

.

При выборе конструкции клапанов руководствуемся обеспечением максимальных

проходных сечений при малых мертвых объемах, заключенных в полостях розеток

всасывающих и седел нагнетательных клапанов. Средняя скорость пара во всех

сечениях газового тракта рассчитывается из условия сплошности потока по

уравнению:  , где

, где  - средняя скорость пара в сечении клапана,

- средняя скорость пара в сечении клапана,  - площадь проходного сечения,

- площадь проходного сечения,  - средняя скорость поршня,

- средняя скорость поршня,  - площадь поршня.

- площадь поршня.

Скорость пара в отверстиях гильзы

,

,

где  - площадь проходного сечения в отверстиях;

- площадь проходного сечения в отверстиях;  - принятый диаметр отверстия;

- принятый диаметр отверстия;  - принятое число отверстий в гильзе.

- принятое число отверстий в гильзе.

Скорость пара в седле всасывающего клапана

,

,

где  - площадь проходного сечения в седле всасывающего клапана;

- площадь проходного сечения в седле всасывающего клапана;  - средний диаметр расточки каналов;

- средний диаметр расточки каналов;  - число перемычек;

- число перемычек;  - длина перемычки;

- длина перемычки;  - радиальная ширина канала.

- радиальная ширина канала.

Скорость пара в щели всасывающего клапана

,

,

где  - площадь проходного сечения в щели всасывающего клапана;

- площадь проходного сечения в щели всасывающего клапана;  - внутренний диаметр пластины, h=0.003 м - принятая высота подъема

пластины клапана.

- внутренний диаметр пластины, h=0.003 м - принятая высота подъема

пластины клапана.

Скорость пара в седле нагнетательного клапана

, где

, где

площадь проходного сечения в седле нагнетательного клапана;

площадь проходного сечения в седле нагнетательного клапана;  - диаметр отверстия в седле малой

пластины;

- диаметр отверстия в седле малой

пластины;  - число отверстий в седле малой пластины.

- число отверстий в седле малой пластины.

Скорость пара в щели нагнетательного клапана

, где

, где

- площадь проходного сечения в щели всасывающего клапана;

- площадь проходного сечения в щели всасывающего клапана;  - средний диаметр малой пластины; h=0,0015м - высота подъема пластин.

- средний диаметр малой пластины; h=0,0015м - высота подъема пластин.

Гидравлические потери во всасывающем вентиле компрессора

,

,

где  - принятый коэффициент местного сопротивления проходного

вентиля,

- принятый коэффициент местного сопротивления проходного

вентиля,  - плотность пара на всасывании в

компрессор.

- плотность пара на всасывании в

компрессор.

Гидравлические потери в нагнетательном вентиле компрессора  , где

, где  - принятый коэффициент местного

сопротивления проходного вентиля,

- принятый коэффициент местного

сопротивления проходного вентиля,  - плотность пара на нагнетании. Для

расчета гидравлических потерь во всасывающем клапане определим эквивалентную

площадь клапана

- плотность пара на нагнетании. Для

расчета гидравлических потерь во всасывающем клапане определим эквивалентную

площадь клапана

,

,

где  . Коэффициент местного сопротивления кольцевых всасывающего и

нагнетательного клапанов принимаем

. Коэффициент местного сопротивления кольцевых всасывающего и

нагнетательного клапанов принимаем  .

.

Условная постоянная скорость пара во всасывающем клапане

.

.

Скорость звука на всасывании

, где k=1.16

- показатель адиабаты, R=96.16Дж/(кг*К)

- газовая постоянная.

, где k=1.16

- показатель адиабаты, R=96.16Дж/(кг*К)

- газовая постоянная.

Критерий скорости потока пара во всасывающем клапане

.

.

Проектируемый клапан удовлетворяет рекомендуемому условию  .

.

Гидравлические потери в кольцевом всасывающем клапане  .

.

Эквивалентная площадь нагнетательного клапана

.

.

Условная постоянная скорость пара в нагнетательном клапане

.

.

Скорость звука на нагнетании  .

.

Критерий скорости потока пара в нагнетательном клапане

Проектируемый клапан удовлетворяет рекомендуемому условию  .

.

Гидравлические потери в нагнетательном клапане

Гидравлические потери на стороне всасывания  .

.

Гидравлические потери на стороне нагнетания

.

.

3. Динамический расчет поршневого

компрессора

3.1 Расчет

индикаторной диаграммы

Расчет на прочность поршневого холодильного компрессора ведем по первому

расчетному режиму

Индикаторная диаграмма строится в системе координат  . По оси абсцисс откладываем значения

мертвого пространства

. По оси абсцисс откладываем значения

мертвого пространства

и ход поршня  . По оси ординат откладываем силы от давления пара на

поршень. Потери давления на всасывании и нагнетании:

. По оси ординат откладываем силы от давления пара на

поршень. Потери давления на всасывании и нагнетании:

Сила от давления всасывания

Сила от давления кипения

Сила от давления конденсации

Сила от давления нагнетания

Проводим вспомогательный луч из начала координат под углом  к оси абсцисс и задаемся значениями

показателей политропы сжатия

к оси абсцисс и задаемся значениями

показателей политропы сжатия

и обратного расширения

и обратного расширения

.

.

Для построения точек политропы сжатия используем вспомогательные лучи,

проведенные из начала координат под углом  к оси ординат, а для политропы расширения

- луч, проведенный под углом

к оси ординат, а для политропы расширения

- луч, проведенный под углом  .

.

Угол вспомогательного луча  для политропы сжатия находим из

уравнения

для политропы сжатия находим из

уравнения

, откуда

, откуда

Для политропы расширения

откуда

откуда

После построения мы получаем расчетную индикаторную диаграмму [Приложение

2].

3.2 Диаграмма

суммарной силы

Суммарная свободная сила действует по оси цилиндра:  , где П - сила от давления пара в

цилиндре, Н;

, где П - сила от давления пара в

цилиндре, Н;  - сила инерции поступательно движущихся масс, Н;

- сила инерции поступательно движущихся масс, Н;  - сила трения поступательно

движущихся частей, Н.

- сила трения поступательно

движущихся частей, Н.

Сила от давления пара в цилиндре определяется разностью давлений со

стороны крышки цилиндра  и со стороны вала

и со стороны вала  :

:  .

.

Сила инерции поступательно движущихся масс  , где

, где  - масса поступательно движущихся

частей;

- масса поступательно движущихся

частей;  - радиус кривошипа;

- радиус кривошипа;  - угловая скорость вала;

- угловая скорость вала;  - угол поворота кривошипа от верхней

мертвой точки;

- угол поворота кривошипа от верхней

мертвой точки;  - отношение радиуса кривошипа к длине шатуна.

- отношение радиуса кривошипа к длине шатуна.

Силу инерции можно представить как сумму двух составляющих сил,

изменяющихся по закону косинуса:  , где

, где  - сила инерции первого порядка;

- сила инерции первого порядка;  - сила инерции второго порядка. Для

их расчета определим угловую скорость вала компрессора и массу поступательно

движущихся частей:

- сила инерции второго порядка. Для

их расчета определим угловую скорость вала компрессора и массу поступательно

движущихся частей:

, где

, где

- масса поршня в сборе с поршневым кольцом, уплотнительными и маслосъемными

кольцами;

- масса шатуна

- масса шатуна

- масса шатунной шейки

- масса шатунной шейки

Графическое построение индикаторной диаграммы сил от давления пара на

поршень  : над диаграммой суммарной свободной

силы проводим две полуокружности диаметром, равным ходу поршня. Из центров 0

полуокружностей к середине диаграммы в принятом масштабе откладываем отрезки

: над диаграммой суммарной свободной

силы проводим две полуокружности диаметром, равным ходу поршня. Из центров 0

полуокружностей к середине диаграммы в принятом масштабе откладываем отрезки  длинной

длинной

.

.

Из точки  через угол

через угол  проводим линии до пересечения с полуокружностями. Проекции

точек пересечения линий с полуокружностями на ось абсцисс показывают

перемещение поршня, соответствующее повороту вала на угол

проводим линии до пересечения с полуокружностями. Проекции

точек пересечения линий с полуокружностями на ось абсцисс показывают

перемещение поршня, соответствующее повороту вала на угол  .

.

Результаты расчета сил инерции в зависимости от угла поворота кривошипа

приведены в таблице 2:

Таблица 2

|

α (град)

|

cos(α)

|

λ*cos(2*α)

|

Iп1

|

Iп2

|

Iп

|

|

0

|

1,000

|

0,200

|

-1585

|

-317

|

-1902

|

|

15

|

0,966

|

0,173

|

-1531

|

-275

|

-1805

|

|

30

|

0,866

|

0,100

|

-1373

|

-158

|

-1531

|

|

45

|

0,707

|

0,000

|

-1121

|

0

|

-1121

|

|

60

|

0,500

|

-0,100

|

-792

|

158

|

-634

|

|

75

|

0,259

|

-0,173

|

-410

|

275

|

-136

|

|

90

|

0,000

|

-0,200

|

0

|

317

|

317

|

|

105

|

-0,259

|

-0,173

|

410

|

275

|

685

|

|

120

|

-0,500

|

-0,100

|

792

|

158

|

951

|

|

135

|

-0,707

|

0,000

|

1121

|

0

|

1121

|

|

150

|

-0,866

|

0,100

|

1373

|

-158

|

1214

|

|

165

|

-0,966

|

0,173

|

1531

|

-275

|

1256

|

|

180

|

-1,000

|

0,200

|

1585

|

-317

|

1268

|

|

195

|

-0,966

|

0,173

|

1531

|

-275

|

1256

|

|

210

|

-0,866

|

0,100

|

1373

|

-158

|

1214

|

|

225

|

-0,707

|

0,000

|

1121

|

0

|

1121

|

|

240

|

-0,500

|

-0,100

|

792

|

158

|

951

|

|

255

|

-0,259

|

-0,173

|

410

|

275

|

685

|

|

270

|

0,000

|

-0,200

|

0

|

317

|

317

|

|

285

|

0,259

|

-0,173

|

-410

|

275

|

-136

|

|

300

|

0,500

|

-0,100

|

-792

|

158

|

-634

|

|

315

|

0,707

|

0,000

|

0

|

-1121

|

|

330

|

0,866

|

0,100

|

-1373

|

-158

|

-1531

|

|

345

|

0,966

|

0,173

|

-1531

|

-275

|

-1805

|

Силу трения условно принимаем постоянной. Для одного цилиндра

Сумма ординат всех сил для каждого угла поворота соответствует значениям

суммарной свободной силы.

Диаграмма суммарных сил приведена в приложении 3

3.3 Диаграмма

тангенциальных сил

Тангенциальную силу для одного цилиндра рассчитываем на основе полученных

выше значений суммарной свободной силы для 24 положений кривошипа.  и

и  .

.

Результаты расчета в таблице 3:

Таблица 3

|

α (град)

|

P

|

sin(α+β)/cosβ

|

Pt

|

cos(α+β)/cosβ

|

Pr

|

|

0

|

11870

|

0

|

0

|

1

|

11870

|

|

15

|

5366

|

0,3088

|

-1657

|

0,9524

|

5111

|

|

30

|

141

|

0,587

|

-83

|

0,8158

|

115

|

|

45

|

-1049

|

0,8081

|

848

|

0,606

|

-636

|

|

60

|

-856

|

0,9539

|

817

|

0,3476

|

-298

|

|

75

|

-358

|

1,0169

|

364

|

0,0687

|

-25

|

|

90

|

95

|

1

|

-95

|

-0,2042

|

-19

|

|

105

|

462

|

0,9149

|

-423

|

-0,4489

|

-208

|

|

120

|

729

|

0,7781

|

-567

|

-0,6523

|

-475

|

|

135

|

898

|

0,6061

|

-545

|

-0,8082

|

-726

|

|

150

|

992

|

0,413

|

-410

|

-0,9163

|

-909

|

|

165

|

1034

|

0,2088

|

-216

|

-0,9793

|

-1013

|

|

180

|

1046

|

0

|

0

|

-1

|

-1046

|

|

195

|

1415

|

-0,2088

|

295

|

-0,9793

|

-1385

|

|

210

|

1442

|

-0,413

|

596

|

-0,9163

|

-1322

|

|

225

|

1549

|

-0,6061

|

939

|

-0,8082

|

-1252

|

|

240

|

1679

|

-0,7781

|

1307

|

-0,6523

|

-1095

|

|

255

|

1913

|

-0,9149

|

1750

|

-0,4489

|

-859

|

|

270

|

2345

|

-1

|

2345

|

-0,2042

|

-479

|

|

285

|

2992

|

-1,0169

|

3043

|

0,0687

|

206

|

|

300

|

5094

|

-0,9539

|

4859

|

0,3476

|

1771

|

|

315

|

10007

|

-0,8081

|

8087

|

0,606

|

6064

|

|

330

|

12497

|

-0,587

|

7336

|

0,8158

|

10195

|

|

345

|

12223

|

-0,3088

|

3774

|

0,9524

|

11641

|

В координатах  строим кривую тангенциальных сил для одного цилиндра. Затем,

последовательно смещая по углу поворота кривошипа кривую тангенциальных сил

одного цилиндра на угол развала между рядами компрессора, равный

строим кривую тангенциальных сил для одного цилиндра. Затем,

последовательно смещая по углу поворота кривошипа кривую тангенциальных сил

одного цилиндра на угол развала между рядами компрессора, равный  , строим кривые тангенциальных сил

для всех цилиндров

, строим кривые тангенциальных сил

для всех цилиндров  . Кривую суммарной тангенциальной силы получаем сложением

ординат всех кривых тангенциальных сил.

. Кривую суммарной тангенциальной силы получаем сложением

ординат всех кривых тангенциальных сил.

Силу трения вращающихся частей  компрессора принимаем постоянной. Ее

влияние учитываем смещением начала отсчета ординат суммарной кривой

тангенциальных сил от оси абсцисс на отрезок

компрессора принимаем постоянной. Ее

влияние учитываем смещением начала отсчета ординат суммарной кривой

тангенциальных сил от оси абсцисс на отрезок  , равный в масштабе сил диаграммы

значению силы

, равный в масштабе сил диаграммы

значению силы  :

:

Диаграмма тангенциальных сил приведена в приложении 4

3.4 Диаграмма

радиальных сил

Диаграмма радиальных сил строится в координатах  . Значения радиальной силы в

зависимости от угла поворота кривошипа, полученные в ходе расчета, приведены в

таблице 2. В радиальном направлении на кривошип кроме силы

. Значения радиальной силы в

зависимости от угла поворота кривошипа, полученные в ходе расчета, приведены в

таблице 2. В радиальном направлении на кривошип кроме силы  действуют постоянные по величине

силы инерции

действуют постоянные по величине

силы инерции  от массы части шатунной шейки, приходящейся на один шатун, и

от вращающейся части шатуна

от массы части шатунной шейки, приходящейся на один шатун, и

от вращающейся части шатуна

:

:  , где

, где

- диаметр шатунной шейки;

- диаметр шатунной шейки;

- длина шатунной шейки;

- длина шатунной шейки;

- число шатунов на одной шейке;

- число шатунов на одной шейке;

- плотность материала коленчатого вала.

- плотность материала коленчатого вала.

, где

, где

- масса вращающейся части шатуна.

- масса вращающейся части шатуна.

Результирующая сила, действующая на шатунный подшипник,  . Результирующая сила, действующая на

вал компрессора,

. Результирующая сила, действующая на

вал компрессора,  .

.

Диаграмма радиальных сил приведена в приложении 5

3.5 Уравновешивание

На опоры коленчатого вала, корпус и раму компрессора передаются

неуравновешенные силы и моменты, вызывая вибрацию, дополнительные нагрузки на

детали компрессора и расход мощности на колебания. Расчет уравновешивания

заключается в определении необходимой массы противовесов. При выбранной

компоновке компрессора и коленчатом вале с углом развала между кривошипами  масса противовеса, приведенная к

радиусу кривошипа,

масса противовеса, приведенная к

радиусу кривошипа,  . Часть приведенной к радиусу кривошипа массы противовеса,

уравновешивающая момент сил инерции первого порядка,

. Часть приведенной к радиусу кривошипа массы противовеса,

уравновешивающая момент сил инерции первого порядка,  , где

, где  кг - масса поступательно движущихся

частей;

кг - масса поступательно движущихся

частей;  - расстояние между серединами колен;

- расстояние между серединами колен;  - расстояние между противовесами.

- расстояние между противовесами.

К неуравновешенным вращающимся массам кроме  и

и  относится масса неуравновешенной

части щеки

относится масса неуравновешенной

части щеки

, где

, где

- объем неуравновешенной части щеки.

Неуравновешенная вращающаяся масса, приведенная к радиусу кривошипа

,

,

где

- число шатунов на шатунной шейке;

- число шатунов на шатунной шейке;  - радиус инерции щеки.

- радиус инерции щеки.

Часть приведенной к радиусу кривошипа массы противовеса, уравновешивающая

момент сил инерции неуравновешенных вращающихся масс,  .

.

Полная приведенная масса противовеса  .

.

Масса противовеса  , где

, где  - радиус инерции противовеса.

- радиус инерции противовеса.

Угол габарита противовеса

, где

, где  - средняя толщина противовеса.

- средняя толщина противовеса.

При расчете коленчатого вала на прочность и жесткость необходимо

учитывать силу инерции противовеса  и силу инерции неуравновешенной

части щеки

и силу инерции неуравновешенной

части щеки

:

:  ;

;

.

.

3.6 Расчет маховика

Неравномерность вращения вала компрессора, выявленную при анализе

тангенциальной диаграммы, можно снизить, присоединив к валу дополнительную

массу, аккумулирующую избыточную кинетическую энергию. В современных

компрессорах снижении степени неравномерности вращения достигается установкой

маховика, эластичной муфты.

Максимальная избыточная работа, соответствующая наибольшей избыточной

площадке на диаграмме тангенциальных сил,  , где

, где  - площадь избыточной площадки на

диаграмме тангенциальных сил;

- площадь избыточной площадки на

диаграмме тангенциальных сил;  - масштаб длин:

- масштаб длин:

;

;  - масштаб сил.

- масштаб сил.

Допускаемая степень неравномерности вращения вала при применении

эластичной муфты  .

.

Необходимый момент инерции муфты

.

.

Масса, достаточная для обеспечения допускаемой степени неравномерности,  , где

, где

- радиус инерции муфты.

- радиус инерции муфты.

Окружная скорость обода муфты  , где

, где  - радиус обода.

- радиус обода.

4. Прочностной расчет деталей

компрессора

4.1 Расчет

коленчатого вала по статическим нагрузкам

Таблица 4

|

α (град)

|

Pt I

|

Pt II

|

Pr"I

|

Pr"II

|

|

0

|

2345

|

-95

|

6469

|

-5987

|

|

15

|

1386

|

-128

|

395

|

-6515

|

|

30

|

4777

|

29

|

-3036

|

-6719

|

|

45

|

8935

|

394

|

507

|

-6900

|

|

60

|

8153

|

897

|

4975

|

-6926

|

|

75

|

4138

|

1534

|

6694

|

-6793

|

|

90

|

-95

|

2345

|

6929

|

-6446

|

|

105

|

-2080

|

3338

|

-19

|

-6102

|

|

120

|

-650

|

5455

|

-5282

|

-4473

|

|

135

|

303

|

9026

|

-6284

|

-109

|

|

150

|

407

|

8642

|

-6128

|

4178

|

|

165

|

148

|

5524

|

-5959

|

5860

|

|

180

|

-95

|

2345

|

-5987

|

6469

|

|

195

|

-128

|

1386

|

-6515

|

395

|

|

210

|

29

|

4777

|

-6719

|

-3036

|

|

225

|

394

|

8935

|

-6900

|

507

|

|

240

|

897

|

8153

|

-6926

|

4975

|

|

255

|

1534

|

4138

|

-6793

|

6694

|

|

270

|

2345

|

-95

|

-6446

|

6929

|

|

285

|

3338

|

-2080

|

-6102

|

-19

|

|

300

|

5455

|

-650

|

-4473

|

-5282

|

|

315

|

9026

|

303

|

-109

|

-6284

|

|

330

|

8642

|

407

|

4178

|

-6128

|

|

345

|

5524

|

148

|

5860

|

-5959

|

Положению вала при наибольшей суммарной тангенциальной силе, действующей

на колено, соответствуют:

,

,  ,

,  ,

, ,

,  .

.

Положению вала при наибольшей суммарной радиальной силе, действующей на

первое колено, соответствуют:

,

,  ,

,  ,

,  ,

,  .

.

Определим напряжения и моменты в опасных сечениях вала, а также реакции

опор А и В.

Реакции опор вала при максимальной тангенциальной силе в плоскости колен:

в плоскости, перпендикулярной к плоскости колен:

Реакции опор вала при максимальной радиальной силе в плоскости колен:

В плоскости, перпендикулярной к плоскости колен:

.

.

В таблице 5 приведены значения моментов и напряжений, определенных в

результате расчета.

Таблица 5

|

|

Pt=max

|

Pr"=max

|

|

I-I

|

II-II

|

III-III

|

IV-IV

|

I-I

|

II-II

|

III-III

|

IV-IV

|

|

Mиз'

|

39,66

|

-9,3

|

626,72

|

145,57

|

93,99

|

171,81

|

1165,70

|

-307,26

|

|

Mиз"

|

191,94

|

639,79

|

232,48

|

69,74

|

-21,86

|

-72,86

|

-171,12

|

-51,34

|

|

Mиз

|

195,99

|

639,86

|

668,45

|

161,41

|

96,50

|

186,62

|

1178,19

|

311,52

|

|

σиз

|

9333004

|

30469492

|

31831092

|

7686304

|

4595264

|

8886603

|

56104459

|

14834249

|

|

Mкр

|

466,44

|

146,5

|

116,24

|

0

|

112,5

|

148,95

|

-85,56

|

0

|

|

τ

|

11105757

|

3489186

|

2767578

|

0

|

2679143

|

3546506

|

-2037130

|

0

|

|

σ*

|

24092661

|

31258401

|

32308766

|

7686304

|

7058872

|

11370248

|

56252199

|

14834249

|

Изгибающий момент в плоскости колен:

I-I:  .II:

.II:  .III:

.III:  .-IV:

.-IV:  .

.

Изгибающий момент в перпендикулярной плоскости:

I-I:  .II:

.II:  .III:

.III:  .-IV:

.-IV:  .

.

Результирующий изгибающий момент:

.

.

Напряжение от изгиба  , где

, где  .

.

Крутящий момент от двигателя:

I-I:  .II:

.II:  .III:

.III:  .-IV:

.-IV:  .

.

Касательное напряжение кручения:  .

.

Сложное напряжение от изгиба и кручения:  .

.

4.2 Расчет

подшипников

Расчет кривошипных подшипников

На шатунные подшипники и шатунную шейку вала действуют переменные по

величине и направлению в зависимости от угла поворота вала силы  и

и  . Для определения характера

нагружения подшипника, интенсивности неравномерного по окружности изнашивания

шатунной шейки и выбора места подвода смазки строим полярную диаграмму сил,

действующих на шатунную шейку коленчатого вала [Приложение 6]. Анализ сил,

действующих на шатунную шейку, определение максимальной нагрузки

. Для определения характера

нагружения подшипника, интенсивности неравномерного по окружности изнашивания

шатунной шейки и выбора места подвода смазки строим полярную диаграмму сил,

действующих на шатунную шейку коленчатого вала [Приложение 6]. Анализ сил,

действующих на шатунную шейку, определение максимальной нагрузки  могут быть произведены

непосредственно по полярной диаграмме, но для получения среднего значения

нагрузки

могут быть произведены

непосредственно по полярной диаграмме, но для получения среднего значения

нагрузки  строим полярную диаграмму,

развернутую по углу поворота вала [Приложение 7].

строим полярную диаграмму,

развернутую по углу поворота вала [Приложение 7].

Среднее давление на шатунную шейку

Максимальное давление на шатунную шейку

Расчет интенсивности нагрузки сведен в таблицу 6 [Приложение 1]

Расчет коренных подшипников

С помощью полярной диаграммы сил, действующих на шатунную шейку, строим

условную диаграмму износа [Приложение 8].

Геометрическая сумма составляющих реакций A’ и A”

Из-за равенства нагрузки на 1-ю шейку вала при угле

нагрузке на 2-ю шейку при угле

нагрузке на 2-ю шейку при угле

значения реакций А при

значения реакций А при

и В при

и В при

равны. По той же причине равны средние значения реакций.

Поэтому нет необходимости делать расчет реакций В.

равны. По той же причине равны средние значения реакций.

Поэтому нет необходимости делать расчет реакций В.

Значения реакций А приведены в таблице 6.

Таблица 6

|

α(град)

|

A'

|

A"

|

А

|

|

0

|

2970

|

1711

|

3428

|

|

15

|

1474

|

1031

|

1799

|

|

30

|

619

|

3423

|

3479

|

|

45

|

1541

|

6307

|

6492

|

|

60

|

2683

|

5603

|

6213

|

|

75

|

3108

|

2541

|

4014

|

|

90

|

3133

|

-729

|

3217

|

|

105

|

1327

|

-2435

|

2773

|

|

120

|

-178

|

-2003

|

2011

|

|

135

|

-870

|

-2325

|

2482

|

|

150

|

-1259

|

-2142

|

2484

|

|

165

|

-1384

|

-1450

|

2004

|

|

180

|

-1452

|

-729

|

1624

|

|

195

|

-979

|

-482

|

1091

|

|

210

|

-688

|

-1325

|

1493

|

|

225

|

-1089

|

-2234

|

2485

|

|

240

|

-1542

|

-1652

|

2260

|

|

255

|

-1680

|

-64

|

1681

|

|

270

|

-1615

|

1711

|

2353

|

|

285

|

-832

|

2984

|

3098

|

|

300

|

109

|

4101

|

4103

|

|

315

|

1322

|

6398

|

6533

|

|

330

|

2400

|

6093

|

6549

|

|

345

|

2812

|

3927

|

4830

|

Среднее значение реакции опор

Коэффициент работоспособности

Приведенная расчетная нагрузка подшипника

Осевая сила, действующая на вал

По справочнику выбираем подшипник роликовый, радиальный, сферический,

двухрядный, №3612 по ГОСТ 5721-75,

4.3 Расчет шатуна

Напряжение растяжения в среднем сечении

Расчет стержня шатуна

Суммарные напряжения от сжатия и продольного изгиба в среднем сечении

определяют по эмпирическим зависимостям

В плоскости качения шатуна

В перпендикулярной плоскости

Напряжение сжатия в минимальном сечении

Запас прочности стержня шатуна на выносливость определяется по уравнению

Для плоскости Х-Х

Для плоскости Y-Y

Запас прочности

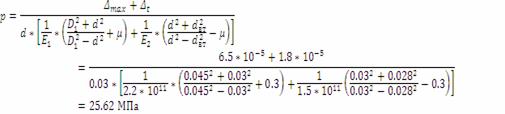

Расчет поршневой головки шатуна

На поршневую головку действуют переменная по величине и направлению сила

РШ и постоянное давление со стороны втулки. Когда шатун растянут,

нагрузка на головку почти равномерно распространяется по верхней половине, а

когда шатун сжат, то по нижней половине примерно по косинусоидальному закону.

Напряжение в сечении от действия силы РШ определяется по

уравнению:

, где

, где

При растяжении:

b=0.03 м

При сжатии:

Напряжение от давления со стороны втулки определяется по уравнению

Давление между головкой и втулкой

где

тогда:

Головка нагружена асимметричным циклом напряжений с амплитудой

Средним напряжением

Запас прочности головки

Расчет кривошипной головки шатуна

На кривошипную головку шатуна действует сила

(приложение, рис.7 [1])

4.4 Расчет поршневого

пальца

Наибольшее давление на поршневой палец в подшипнике

Наибольшее давление в месте соединения пальца с поршнем

Напряжение от изгиба

Напряжение на срез в сечении между бобышкой поршня и головкой шатуна

4.5 Расчет поршня

Днище поршня рассчитывается как круглая пластина, заделанная по контуру.

Наибольшие напряжения в местах заделки.

Эквивалентное напряжение в алюминиевом поршне по энергетической теории

прочности

Давление на боковую стенку поршня

4.6 Расчет гильзы

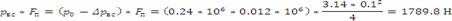

цилиндра

Гильза цилиндра рассчитывается на пробное гидравлическое давление p=3.5 МПа

Нормальные напряжения в стенке гильзы

Эквивалентное напряжение

Значения эквивалентных напряжений не должны превышать

4.7 Расчет сальника

Минимальное давление, допустимое на графитовые кольца при сохранении

герметичности сальника,

Необходимая для его обеспечения сила от пружины сальника:

Сила одной пружины

z=10

-число пружин в сальнике.

Размеры пружин: средний диаметр пружины

, диаметр проволоки d=0,0015 м, число рабочих витков

, диаметр проволоки d=0,0015 м, число рабочих витков

, материал пружин - проволока с модулем упругости

, материал пружин - проволока с модулем упругости

Необходимый прогиб пружины при минимальном давлении на опорной

поверхности графитовых колец сальника

Максимальный допустимый износ пары трения графит-сталь составляет 0,0015

м, для двух пар износ 0,003 м.

Необходимый прогиб пружин в начальном состоянии

Сила одной пружины при прогибе

Напряжение в пружине при максимальном прогибе

Наибольшее давление на опорной поверхности графитового кольца

5. Заключение

В ходе решения поставленной передо мной задачей, была освоена методика

расчета элементов поршневого компрессора, получены навыки проектирования,

позволяющие обеспечить необходимый технический уровень, надежность и долгий

срок службы механизмов.

Опыт и навыки, полученные в ходе выполнения курсового проекта, будут

востребованы при выполнении, как курсовых проектов, так и дипломного проекта.

Можно отметить, что спроектированный поршневой компрессор обладает

хорошими свойствами по всем показателям.

Все рассчитанные детали компрессора имеют необходимый запас прочности.

Расчет коленчатого вала показал, что запас прочности больше допускаемого.

Необходимая грузоподъемность подшипников качения меньше паспортной.

Список литературы

1. Тимофеевский Л.С., Бухарин Н.Н., Пекарев В.И. ‘Холодильные

машины’: учебник для студентов ВТУЗов. ‘Политехника’, 2006 г., 944 с.

. Кошкин Н.Н., Бухарин Н.Н., Пекарев В.И. ‘Тепловые и

конструктивные расчеты холодильных машин’: учебное пособие для студентов ВУЗов.

Л., ‘Машиностроение’, 1976 г., 464 с.

. Польманн. Учебник по холодильной технике:

Основы-комплектующие-расчеты: Монтаж, эксплуатация и техн. обслуживание

холодил. установок: [Пер. с фр.] / В. Мааке, Г.-Ю. Эккерт, Жан-Луи Кошпен;

[МГУ], 1142 с. ил. 25 см, М. Изд-во Моск. ун-та 1998

. Быков А.В. ‘Холодильные компрессоры’. Справочник. М.

‘Легкая и пищевая промышленность’, 1981 г., 280 с.

Приложение 1

Расчет интенсивности нагрузки

|

α

|

θ

|

0

|

15

|

30

|

45

|

75

|

90

|

105

|

120

|

135

|

150

|

165

|

|

0

|

0

|

23

|

23

|

23

|

23

|

23

|

|

|

|

|

|

|

|

|

15

|

334

|

7,5

|

7,5

|

7,5

|

|

|

|

|

|

|

|

|

|

|

30

|

182

|

|

|

|

|

|

|

|

|

3,3

|

3,3

|

3,3

|

3,3

|

|

45

|

160

|

|

|

|

|

|

|

|

5

|

5

|

5

|

5

|

5

|

|

60

|

158

|

|

|

|

|

|

|

|

4,4

|

4,4

|

4,4

|

4,4

|

4,4

|

|

75

|

168

|

|

|

|

|

|

|

|

3,6

|

3,6

|

3,6

|

3,6

|

3,6

|

|

90

|

181

|

|

|

|

|

|

|

|

|

3,5

|

3,5

|

3,5

|

3,5

|

|

105

|

193

|

|

|

|

|

|

|

|

|

|

4

|

4

|

4

|

|

120

|

195

|

|

|

|

|

|

|

|

|

|

4,6

|

4,6

|

4,6

|

|

135

|

193

|

|

|

|

|

|

|

|

|

|

5,1

|

5,1

|

5,1

|

|

150

|

190

|

|

|

|

|

|

|

|

|

|

5,4

|

5,4

|

5,4

|

|

165

|

185

|

|

|

|

|

|

|

|

|

5,6

|

5,6

|

5,6

|

5,6

|

|

180

|

180

|

|

|

|

|

|

|

|

|

5,7

|

5,7

|

5,7

|

5,7

|

|

195

|

174

|

|

|

|

|

|

|

|

|

6,4

|

6,4

|

6,4

|

6,4

|

|

210

|

169

|

|

|

|

|

|

|

|

6,3

|

6,3

|

6,3

|

6,3

|

6,3

|

|

225

|

163

|

|

|

|

|

|

|

|

6,35

|

6,35

|

6,35

|

6,35

|

6,35

|

|

240

|

155

|

|

|

|

|

|

|

6,3

|

6,3

|

6,3

|

6,3

|

6,3

|

6,3

|

|

255

|

146

|

|

|

|

|

|

|

6,25

|

6,25

|

6,25

|

6,25

|

6,25

|

6,25

|

|

270

|

134

|

|

|

|

|

|

6,35

|

6,35

|

6,35

|

6,35

|

6,35

|

6,35

|

6,35

|

|

285

|

117

|

|

|

|

|

6,8

|

6,8

|

6,8

|

6,8

|

6,8

|

6,8

|

6,8

|

6,8

|

|

300

|

90

|

|

|

9,7

|

9,7

|

9,7

|

9,7

|

9,7

|

9,7

|

9,7

|

9,7

|

9,7

|

|

|

315

|

62

|

18,3

|

18,3

|

18,3

|

18,3

|

18,3

|

18,3

|

18,3

|

18,3

|

18,3

|

|

|

|

|

330

|

41

|

22,4

|

22,4

|

22,4

|

22,4

|

22,4

|

22,4

|

22,4

|

22,4

|

|

|

|

|

|

345

|

22

|

21,1

|

21,1

|

21,1

|

21,1

|

21,1

|

21,1

|

|

|

|

|

|

|

|

Сумма

|

92,3

|

92,3

|

102

|

94,5

|

101,3

|

84,65

|

101,75

|

103,85

|

104,65

|

104,7

|

95

|

|

α

|

θ

|

180

|

195

|

210

|

225

|

240

|

255

|

270

|

285

|

300

|

315

|

330

|

345

|

|

0

|

0

|

|

|

|

|

|

|

|

|

23

|

23

|

23

|

23

|

|

15

|

334

|

|

|

|

|

|

|

7,5

|

7,5

|

7,5

|

7,5

|

7,5

|

7,5

|

|

30

|

182

|

3,3

|

3,3

|

3,3

|

3,3

|

3,3

|

|

|

|

|

|

|

|

|

45

|

160

|

5

|

5

|

5

|

5

|

|

|

|

|

|

|

|

|

|

60

|

158

|

4,4

|

4,4

|

4,4

|

4,4

|

|

|

|

|

|

|

|

|

|

75

|

168

|

3,6

|

3,6

|

3,6

|

3,6

|

|

|

|

|

|

|

|

|

|

90

|

181

|

3,5

|

3,5

|

3,5

|

3,5

|

3,5

|

|

|

|

|

|

|

|

|

105

|

193

|

4

|

4

|

4

|

4

|

4

|

4

|

|

|

|

|

|

|

|

120

|

195

|

4,6

|

4,6

|

4,6

|

4,6

|

4,6

|

4,6

|

|

|

|

|

|

|

|

135

|

193

|

5,1

|

5,1

|

5,1

|

5,1

|

5,1

|

5,1

|

|

|

|

|

|

|

|

150

|

190

|

5,4

|

5,4

|

5,4

|

5,4

|

5,4

|

5,4

|

|

|

|

|

|

|

|

165

|

185

|

5,6

|

5,6

|

5,6

|

5,6

|

5,6

|

|

|

|

|

|

|

|

|

180

|

180

|

5,7

|

5,7

|

5,7

|

5,7

|

5,7

|

|

|

|

|

|

|

|

|

195

|

174

|

6,4

|

6,4

|

6,4

|

6,4

|

6,4

|

|

|

|

|

|

|

|

|

210

|

169

|

6,3

|

6,3

|

6,3

|

6,3

|

|

|

|

|

|

|

|

|

|

225

|

163

|

6,35

|

6,35

|

6,35

|

6,35

|

|

|

|

|

|

|

|

|

|

240

|

155

|

6,3

|

6,3

|

6,3

|

|

|

|

|

|

|

|

|

|

|

255

|

146

|

6,25

|

6,25

|

6,25

|

|

|

|

|

|

|

|

|

|

|

270

|

134

|

6,35

|

6,35

|

|

|

|

|

|

|

|

|

|

|

|

285

|

117

|

6,8

|

|

|

|

|

|

|

|

|

|

|

|

|

300

|

90

|

|

|

|

|

|

|

|

|

|

|

|

|

|

315

|

62

|

|

|

|

|

|

|

|

|

|

|

|

|

|

330

|

41

|

|

|

|

|

|

|

|

|

|

|

|

22,4

|

|

345

|

22

|

|

|

|

|

|

|

|

|

21,1

|

21,1

|

21,1

|

|

Сумма

|

94,95

|

88,15

|

81,8

|

69,25

|

43,6

|

19,1

|

7,5

|

7,5

|

30,5

|

51,6

|

51,6

|

74

|