Производство хлебобулочных изделий 'Ржаной хлеб'

ФГБОУ

Брянская государственная сельскохозяйственная академия

Инженерно

- технологический факультет

Кафедра:

Технологическое оборудование в животноводстве и перерабатывающем производстве

Курсовая

работа

на

тему: Производство хлебобулочных изделий «ржаной хлеб»

Студент Щербаков А.А.

Группа И - 821

Проверил Кузюр В.М

Брянск 2012

Содержание

Введение

. Обзор литературных

источников

2. Технологический процесс и

технология приготовления хлеба

. Технологический расчет

. Технологический, и бактериологический

контроль продукции

Заключение

Список используемой литературы

Введение

Хлебопекарная промышленность в России - одна из

ведущих пищевых отраслей АПК. Производственная база хлебопекарной

промышленности включает в себя более 1500 крупных хлебозаводов и более 5000

предприятий малой мощности и обеспечивает ежегодную выработку около 20 млн. т

продукции, в том числе около 12,5 млн. т вырабатывается на крупных

хлебозаводах.

Современный хлебозавод является

высокомеханизированным предприятием. В настоящие время практически решены

проблемы механизации производственных процессов, начиная от приемки сырья и

кончая погрузкой хлеба в автомашины.

На многих хлебозаводах смонтированы установки

для бестарного приема и хранения муки, жира, дрожжевого молока, соли, сахарного

сиропа, молочной сыворотки, внедрены новые способы транспортирования сыпучих

видов сырья на основе гибких элементов. Дальнейшее внедрение прогрессивных

способов транспортирования и хранения основного и дополнительного сырья на

хлебозаводах является актуальной задачей.

Большое значение имеет внедрение совершенных

способов приготовления теста. Особенностью таких способов является уменьшение

продолжительности брожения теста, что позволяет снизить затраты сухих веществ

муки, сократить потребность в емкостях для брожения полуфабрикатов, снизить

энергоемкость оборудования. Интенсивность процесса брожения теста достигается

за счет увеличения дозировки прессованных дрожжей, применение инстантных

дрожжей, повышение интенсивности механической обработки теста при замесе,

применения различных улучшителей, форсирующих созревания теста.

Широко используются традиционные способы

приготовления пшеничного ржаного теста на больших густых опарах и заквасках, на

жидких опарах и заквасках, обеспечивающие высокое качество готовых изделий, в

том числе вкус и аромат, высоко ценимы, как и в России, та и за ее пределами.

Использование усиленной механической обработки при замесе позволяет сократить

продолжительность брожения теста, приготовленного этими способами. Имеется соответствующие

аппаратурное оформление этих технологий, обеспечивающих комплексную механизацию

производства, полную механизацию трудоемкого процесса приготовления теста.

В настоящее время в России примерно 60 % всего

хлеба вырабатывается на комплексно-механизированных линиях. Это линии для

производства формового хлеба, круглого хлеба, батонов, а так же булочных и

сдобных изделий.

Для отечественной хлебопекарной промышленности

характерна высокая концентрация производства, при которой возникают трудности

сохранения свежести хлеба и оперативной доставки его в торговую сеть. В

последние годы условия работы хлебопекарной отрасли изменилась, прежде всего,

организационно. Почти все хлебозаводы и пекарни стали акционерными

предприятиями. На хлебозаводах складываются рыночные отношения, действуют

законы конкуренции.

Важнейшее направление повышения эффективности

производства и улучшения качества продукции хлебопекарной

промышленности-создание рациональной структуры предприятий отрасли, механизация

и автоматизация производственных процессов на базе новейших технологий.

Одной из основных задач отрасли является

техническое обновление, так как износ оборудования в хлебопекарной

промышленности, включая пекарни, достигает 80 %. [1]

1. Обзор литературных

источников

.1 История ржаного хлеба

На Руси кислый хлеб из ржаной муки известен с XI

века. Секрет производства ржаного хлеба с помощью заквасок (квасов) тщательно

охранялся и передавался из поколения в поколение. В царском указе «О хлебном и

калачном весу» 1626 года упоминается 26 сортов ржаного хлеба.

На протяжении поколений белый хлеб считался

предпочтительным для богатых, тогда как простые люди ели серый и чёрный

(ржаной) хлеб. В России сегодня потребление ржаного хлеба составляет около 10 %

от общего потребления, хотя в начале XX века доля хлебобулочных изделий из

ржаной муки превышала 60 %.

Неудивительно, что такая аграрная страна как

Россия может по праву называться ржаной державой. Наши предки активно

употребляли ржаной хлеб, который был доступен каждому и приятен на вкус. [3]

.2 Рожь

Рожь относиться к важнейшим хлебным культурам,

особенно в районах с ограниченным возделыванием пшеницы. Ржаной хлеб отличается

специфическими ароматом и вкусом. По вкусовым качествам. Перевариваемость и

усвояемости ржаной хлеб уступает только пшеничному. Ржаной хлеб по составу и

свойствам гармонично дополняет хлебобулочные изделия из пшеничной муки. Место

ржаного хлеба в рационе большинства населения нашей страны закреплено вековыми

традициями. Проросшие зерно ржи (красный ржаной солод) используют в качестве

вкусовой добавки при производстве некоторых сортов ржаного хлеба и хлеба из

смеси пшеничной и ржаной муки. Например, хлеб ржаной заварной, хлеб ржаной

московский, хлеб ржаной-пшеничный заварной, хлеб бородинский (ГОСТ 2077-84) и

др.

Мука ржаная хлебопекарная вырабатывается по ГОСТ

7045-90 трех сортов-сеяная, обдирная и обойная. Кроме того вырабатывается мука

ржаная хлебопекарная «Особая» по ТУ РФ 11-115-92. [1]

.3 Особенности приготовления

Технология приготовления хлеба может включать в

себя, опарный или безопарный способы. Опарный способ, более длительный и

трудоёмкий, чаще используется на предприятиях большой мощности, он включает в

себя две стадии:

.Приготовление опары. Опара может быть: малая

густая, большая густая, жидкая. Различия по данному принципу обуславливаются

содержанием влаги и муки в опаре. Готовят опару из воды, дрожжей, муки и иногда

соли, которая позволяет снизить пенообразование. Данные компоненты кладутся в

соответствии с рецептурой для любого вида опары. Время брожения опары зависит

от её вида и составляет 1,5 -3 часа. Степень готовности опары определяют

визуально. Опара готова, когда начинает оседать.

.Замес теста. При замесе теста в приготовленную

опару вносят оставшуюся часть компонентов и дополнительное сырьё, которое

предусмотрено рецептурой. Далее тесто отправляется на брожение в течение 1- 2

часов.

Использование опарной технологии увеличивает

время приготовления хлеба, но позволяет повысить качество продукции. При данной

технологии хлеб имеет равномерную пористость, выраженный аромат, без дрожжевого

запаха и нормальную кислотность мякиша.

Для увеличения прибыли и снижения себестоимости

продукции и повышения рентабельности предприятий, выпускающих хлеб и

хлебобулочную продукцию, необходимо совершенствовать техническую и

технологическую базу.

Тесто приготовляется с внесением возбудителей

брожения: в отличие от пшеничного теста, в которое вносят прессованные, жидкие

или сухие дрожжи, в ржаное тесто вносят закваску. Спиртовое и кислотное

брожения, протекающие в тесте, обеспечивают его разрыхление. Технологические

свойства ржаной муки обусловливают более высокие кислотность и влажность теста

и хлеба по сравнению с пшеничным. Кислый вкус закваски и хлеба на её основе

происходит не от дрожжей, а от молочнокислых бактерий, с которыми дрожжи живут

в симбиозе. Разделка теста при выработке изделий из пшеничной муки состоит из

операций деления, кругления, промежуточной расстойки в течение нескольких минут

(происходят рассасывание внутреннего напряжении в тесте и частичное восстановление

его структуры), формовки и окончательной расстойки. Для теста из ржаной муки

разделка ограничивается делением, формовкой и окончательной расстойкой.

Окончательная расстойка кусков теста сопровождается бродильным процессом (что

позволяет получить хлеб с хорошо разрыхлённым мякишем). Её длительность

колеблется в широких пределах (от 25 до 120 мин). О готовности кусков теста

судят по увеличению их объёма, разрыхлённости и упругости. [3]

.4 Приготовление теста опарным способом

Опарные способы предполагают приготовление теста

в две фазы: первая-приготовление опары и вторая-приготовления теста. В

зависимости от количества муки и воды в опаре различаются способы приготовления

теста на большой густой опаре (65…70 % муки от общего ее количества расходуется

на замес опары), на густой опаре (45…55 % муки вносится в опару) и на жидкой

опаре (30 % муки расходуется в опару). Приготовлению опары может предшествовать

еще одна фаза (малая опара), например при приготовлении теста на большой жидкой

опаре.

Приготовление теста на густой опаре. Оно

включает в себя две стадии: приготовление опары и приготовление теста. Опару

готовят влажностью 44…48 % из 45…55 % муки от общего количества,

предназначенного для приготовления теста, дрожжевой суспензии и воды.

Количество муки в опаре может изменяться в зависимости от хлебопекарных свойств

муки и условий работы предприятий. Влажность опары зависит от сорта муки, ее

хлебопекарных свойств и рецептуры изделии. Начальная температура брожения опары

25…29 С, продолжительность брожения густой опары 180…270 мин. Конечная

кислотность опары в зависимости от сорта используемой муки составляет: при

применении муки высшего сорта-2,5…3,5 Т, первого сорта-3…4 Т, второго сорта-4…5

Т, обойной-8…9 Т.

Тесто замешивают из всего количества опары с

внесением остального количества муки (55…45 %), солевого раствора и воды, а так

же всего дополнительного сырья, предусмотренного рецептурой. Влажность теста

должна быть больше влажности готового изделия (в соответствии с ГОСТ) на 0,5…1

% . Начальная температура теста 27…33 С, продолжительность теста 60-90 мин,

конечная кислотность больше кислотности готового изделия (в соответствии с

ГОСТ) на 0,5 Т.

Приготовление густой опары и теста

осуществляется в основном периодическим способом с использованием подкатных

дежей.

В процессе брожения теста из муки первого и

высшего сортов рекомендуется подвергать одной или двум обминкам.

Обминка-повторное кратко временное (1…2 мин) перемешивания теста с целью

удаления продуктов брожения и улучшения структуры теста. Обычно обминку

проводят после 1 ч брожения. Тесто из слабой муки не обминают.

Приготовление теста на большой густой опаре. Оно

включает в себя две стадии. Основные особенности приготовления заключается в

следующем: опару готовят влажность 41…45 % из 60…70 % муки от ее общего

количества, расходуемого на приготовление теста; тесто при замесе подвергают

дополнительной механической обработке; продолжительность брожения теста

составляет 20…40 мин.

Приготовление теста на большой густой опаре

производят периодическим или непрерывном способом. Приготовление опары

периодическим способом осуществляется так же, как описано ранее, а

приготовление опары и теста непрерывным способом осуществляют в бункерных

тестоприготовительных агрегатах И8-ХТА-6, И-ХТА-12, а также в других агрегатах

и на не стандартизованном оборудовании непрерывного действия. Бункерные

целесообразно использовать в регионах с умиренным или холодном климате. [1]

2. Описание технологической линии или участка

производства.

Последовательность и назначение отдельных

технологических операций.

Технологическая схема производства любого вида

хлебобулочного изделия включает в себя последовательность отдельных

технологических этапов и операций, выполнение которых позволяет получать

изделия наилучшего качества.

Первый этап охватывает прием, перемещения в

складские помещения и емкости и последующее хранение всех видов

сырья-основного, к которому относятся мука, зерновые продукты, дрожжи или

химические разрыхлители, соль и вода, и дополнительного (сахар, жировые и

молочные продукты, яйца, патока и другие виды сырья, предусмотренные

рецептурой).

Муку на хлебопекарные предприятия доставляют и

хранят бестарным способом либо в мешках. Площади склада должны быть рассчитаны

на 6…7-суточный запас муки.

Если сырье поступает в сухом виде, то оно

растворяется в специальных установках и храниться в емкостях.

От каждой партии сырья, поступающего на

предприятие, в первую очередь муки и дрожжей, отбираются пробы для анализов с

целью проверки соответствия качества сырья требованиям нормативной

документации.

Второй этап включает в себя операции по

подготовки сырья к пуску в производство (растворение, растопление,

фильтрование, просеивание, приготовление дрожжей суспензии и др.)

При поступлении на производство мука

просеивается, очищается от металломагнитной примеси и взвешивается на

автоматических весах. После этого мука направляется в производственные бункеры

для создания оперативного запаса. Из бункера она подается в дозаторы,

установленные у тестомесильных машин. Транспортирование муки осуществляется или

механическим транспортом посредством норий и шнеков, или пневмо- и

аэрозольтранспортом, или с помощью устройств на основе гибких элементов.

Аэрозольтранспорт имеет преимущества за счет насыщения муки и способствует ее

созреванию.

Все сырье, используемое при замесе теста,

обязательно подвергается либо просеиванию, либо фильтрованию.

Подготовленное сырье в виде раствора или

суспензий перекачивается по трубопроводам в расходные емкости и оттуда

поступает через дозировочные устройства на замес теста.

Третий этап включает в себя технологические

операции по приготовлению теста. Это дозирование компонентов рецептуры, замес

теста, его брожение, обминка в процессе брожения.

Приготовление теста из пшеничной и ржаной муки

различается видами применяемых технологий.

Дозирование сырья осуществляется

соответствующими дозирующими устройствами, которые отмеривают и направляют в

тестомесильную машину необходимое количество муки, воды, дрожжевой суспензии,

растворов сахара и соли.

Замес теста осуществляется на тестомесильных

машинах с целью получения из компонентов рецептуры теста, однородного по всей

массе, Продолжительность замеса теста зависит от свойства перерабатываемой

муки, применяемые технологии и марки тестомесильной машины. После замеса тесто

подвергается брожению.

Брожение осуществляется с целью получения теста

с оптимальными органолептическими и реологическими свойствами, необходимые для

следующего этапа разделки теста.

Для улучшения свойств теста его подвергают одной

или нескольким обминкам (при периодическом способе приготовления теста).

Продолжительность брожения теста при опарном способе составляет 2,5 ч,

температура теста-30…32 С.

Брожение теста может осуществляться либо в

дежах, либо в специальных агрегатах. Выброженное тесто поступает на разделку.

Четвертый этап - разделка теста-включает в себя

следующие технологические операции: деление теста на куски (осуществляется на

тестоделительных машинах с целью получения тестовых заготовок заданной массы),

округление кусков теста (осуществляется на тестоокруглительных машинах с целью

улучшения структуры и придания формы), предварительная расстойка тестовых

заготовок (осуществляется в условиях цеха на транспортерах, столах, в шкафах с

целью придания кускам теста свойств, оптимальных для формования), формования

тестовых заготовок (осуществляется на закаточных машинах или вручную с целью

придания тестовым заготовкам определенной формы), окончательная расстойка

тестовых заготовок (осуществляется в специальных расстойных шкафах при

температуре 35…40 С и относительной влажности 80…85 %; продолжительности

расстойки от 20 до 120 мин). Цель окончательной расстойки-приведение тестовой

заготовки в состояние, оптимальное для выпечки по объёму заготовки и содержанию

в ней вещества, необходимых для получения хлеба наилучшего качества.

Пятый этап-выпечка-включает в себя операции

надрезки (накалывания) тестовых заготовок и выпечки. Надрезка тестовых

заготовок осуществляется при выработке булочных изделий с целью придания

изделиям специального вида, требуемого ГОСТом, и исключения образования

подрывов и трещин на поверхности корки при выпечки.

Шестой этап включает в себя следующие операции:

охлаждение, упаковывания, хранение хлеба и транспортировка его в торговую сеть.

Охлаждение и хранение хлеба осуществляют в остывочном отделении, где создаются

специальные условия. Хлебобулочные изделия в торговую сеть могут быть

отправлены неупакованными и упакованными. Для упаковывания изделий

предусматривают специальные упаковочные машины. В торговую сеть хлебобулочные

изделия отправляются в специальных контейнерах. [1]

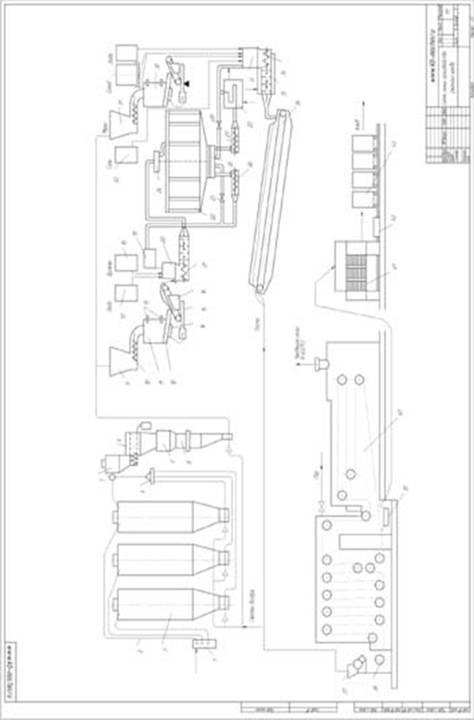

Аппаратурно-технологическая схема производства

ржаного хлеба опарным способом

Аппаратурно-технологическая схема приготовления

подового хлеба из ржаной или смеси ржаной и пшеничной муки на большой густой

закваски в бункерном агрегате непрерывного действия приведена на рис. Сущность

способа заключается в том, что закваску готовят влажностью 48-50 % и

кислотностью 13-16 град из ржаной обойной муки или ржаной обдирной муки

кислотностью 11-14 град. При этом подъемная сила по «шарику» должно составлять

от 18 до 25 мин.

Закваску замешивают в машине не прерывного

действия, куда непрерывно подают воду, муку и часть выброженной закваски.

Замешенную закваску лопастным нагнетателем подают по трубопроводу и с помощью

поворотного лотка загружают сверху в одну из секций бункера для брожения. В

момент загрузки последней секции первая секция разгружается. Период загрузки

всех секций бункера равен продолжительности брожения закваски. Выброженную

закваску выгружают через отверстия в днище бункера и с помощью лопастного

нагнетателя 60 % закваски подают по одному трубопроводу в тестостомесильную

машину для замеса теста, а 40 % по другому трубопроводу возвращают в

тестомесильную машину для воспроизводства самой закваски.

При замесе теста в машину непрерывного действия

кроме закваски дозируют воду, муку и другие жидкие компоненты по рецептуре с

помощью дозаторов непрерывного действия, тесто замешивают при начальной

температуре 28-30 С. Замешенное тесто лопастным нагнетателем по трубопроводу

подают в емкость для брожения, где оно бродит в течение 30-40 мин. Конечная

кислотность теста из ржаной обдирной муки-9-12 град, обойной-10-13 град.

Выброженное тесто поступает на разделку, затем на формование тестовых

заготовок, расстойку и выпечку обычным способом. [2]

. Технологический расчет

Рациональное расходования сырья, материалов,

трудовых и финансовых ресурсов является важнейшим фактором в работе

хлебопекарного предприятия.

Выход хлеба-это масса хлеба, полученная из 100кг

муки и другого основного и дополнительного сырья, вносимого в соответствии с

учрежденной рецептурой, выраженная в процентах к массе израсходованной муки.

Норма выхода хлеба-это минимальное допустимое

количество хлеба, получаемого из 100 кг муки и другого дополнительного сырья,

вносимого в соответствии с учрежденной рецептурой.

Выполнение установленных норм выхода хлеба

строго обязательно для каждого предприятия.

Плановый выход устанавливают ниже предельного

значения, которое может быть достигнуто предприятием. Это дает возможность

каждому предприятию перевыполнить норму выхода хлеба за счет внутренних

резервов. Повышение фактического выхода хлеба на 1,4-1,5 % по сравнению с

нормой позволяет сэкономить около 1 % муки.

Факторы, влияющие на выход хлеба. На фактический

выход хлеба и расход муки влияют хлебопекарные свойства муки, влажность теста,

его рецептура, технологические потери и затраты, конструкция печей,

стабильность и четкость работы дозировочной аппаратуры, разделочного

оборудования, соблюдение производственной рецептуры и технологических параметров,

режима хранения готовых изделий и их упаковывания.

Технологический расчет

Заварной хлеб представляет собой ржаной хлеб,

приготовленный на закваске с применением заварки из солода и муки.

Таблица 4.1 Единая рецептура 1938 г.

|

Наименование

сырья

|

На

3333 кг муки с солодом

|

|

Мука

ржаная обойная

|

3201

кг

|

|

Солод

ржаной красный

|

99

кг

|

|

Соль

|

49.5

|

|

Тмин

|

3.3

|

|

Дрожжи

|

1.98

|

|

Масло

растительное

|

4.49

|

Способ приготовления. Заварной ржаной хлеб

готовиться опарным способом на заварке, предварительно подвергнутой ферментации

(осолаживанию) с применением при постановке опары определенного количества

закваски.

Повседневный производственный цикл процесса

приготовления заварного теста состоит из:

приготовление заварки

приготовление закваски

приготовление опары

приготовления теста

Таблица 4.2 Рецептура по отдельным стадиям при

обычном производственным циклом из расчета на 100 кг муки (с солодом)

|

Наименование

сырья

|

заварка

|

закваска

|

опара

|

Тесто

|

|

Заварка

|

|

|

2739-2838

|

|

|

Закваска

|

|

231

|

825-858

|

4686-4785

|

|

Опара

|

|

|

|

|

|

Мука

ржаная

|

594

|

330

|

1105.5

|

990

|

|

Вода

|

2046-2145

|

297

|

|

99

|

|

Солод

ржаной красный

|

99

|

|

|

|

|

Тмин

|

3.3

|

|

|

|

|

Соль

|

|

|

|

49.5

|

|

Общий

вес сырья и полуфабрикатов входящих в каждую стадию

|

2742-2841

|

858

|

4669-4801.5

|

5828-5923.5

|

Приготовление закваски. Закваску (квас) следует

освежать не реже, чем через 7 дней. Обновляются квасы через две добавочные

стадии - анфиши и полуквас.

Таблица 4.3 Рецептура отдельных стадий

технологического процесса при обновлении кваса (из расчета на 100 кг муки в

квасе).

Полуквас

|

Квас

|

|

Закваски

|

66

|

544.5

|

1864.5

|

|

Дрожжи

|

4.95

|

|

|

|

Муки

ржаной

|

237.6

|

69.3

|

2359.5

|

|

Воды

|

237.6

|

656.7

|

2062.5

|

|

Начальная

температура смеси

|

25-26

|

26-27

|

27-28

|

|

Продолжительность

брожения

|

4

часа

|

3ч.30мин.-4ч

|

3ч.-3.5ч

|

|

Конечная

кислотность

|

10

|

10-10.5

|

11.5-12

|

|

Общий

вес сырья и полуфабрикатов, входящих в каждую стадию

|

16.5

|

56.5

|

190.5

|

Дрожжи на приготовление первичной закваски в

количестве около 0,01 кг.

Мука ржаная на подсыпку при разделке теста около

2-х кг.

Масло растительное на смазку форм для выпечки

хлеба в количестве по рецептуре.

Мука картофельная на смазку готовых изделий

после выпечки в количестве по рецептуре.

Таблица 4.4 Режим технологического процесса по

отдельным стадиям

|

Заварка

|

Закваска

|

Опара

|

Тесто

|

|

Начальная

температура смеси

|

62-64

|

27-28

|

30-31

|

28-30

|

|

Консистенция

|

1:3

|

-

|

-

|

-

|

|

Продолжительность

осолаживания

|

3

часа

|

-

|

-

|

-

|

|

Продолжительность

брожения

|

-

|

3,5-4

час

|

3,5-3

час

|

45-60

мин

|

|

Конечна

кислотность смеси

|

-

|

10,5-12

|

10-11

|

8-9

|

|

Температура

помещения в С

|

-

|

28-30

|

28-30

|

|

Относительная

влажность помещения в %

|

-

|

65-75

|

65-75

|

65-75

|

Обычно для увеличения загрузки дежи закваска

приготавливается одновременно на 3 дежи опары.

Приготовление заварки.

Предварительно до заваривания солод, размешанный

в 5-7 литрах воды температуры 45-50 С, замачивается в течение 30-45 мин. Затем

солод засыпается мукой и заваривается водой, температура 94-96 С. Заливка водой

производится равными порциями в 2 приема с последующими размешиваниями всей

массы. Начальная температура заварки, во избежание получения неблагоприятных

температурных условий для ферментации, не должно превышать 62-64 С, конечная

температура заварки (перед постановкой опары) колеблется в зависимости от

температуры тестомесильного цеха от 35 до 30 С.

В качестве закваски используется:

Для анфриша-готовый квас от предыдущего

приготовления;

Для полукваса-готовый анфриш;

Для кваса при обновлении- готовый полуквас, при

обычном производственном цикле-готовый квас от предыдущего постанова.

Приготовление опары и теста.

При постановке опары закваска размешивается в

заварке, а затем вноситься мука. При замесе теста соль растворяется в воде.

Формовка теста

Тесто делиться на куски определенного веса и

прокатывается для придания куску круглой или цилиндрической формы. Прокатка

производиться закаточной машиной или вручную. Разве куска теста берется с

учетом потери при выпечки - упека, величина которого зависит от конструкции

печи и колеблется от 8 до 10%. Сформованные куски выкладываются при выпечки

формового хлеба в железные формы, предварительно промазанные растительным

маслом; при выпечки подового хлеба-на доски, посыпанные мукой.

Расстойка сформованных хлебов происходит в

помещении или в специальной камере с температурой воздуха 32-36 С и

относительной влажности в 75-85%. Продолжительности расстойки 55-65 мин.

Выпечка

Выпекается заварной хлеб в железных формах или

непосредственно на поду. Продолжительность выпечки формового хлеба:

Развесом 1,5 кг -55-60 мин

Развесом 2,0 кг -70-75 мин

При температуре печи 280-300 С.

Выпечка подового хлеба развесом в 2 кг ведется

при температуре печи 250-240 С в течение 55-50 мин.

Для придания хлебу лучшей глянцевитости

рекомендуется горячий хлеб после выпечки смазывать по верхней корке и по

верхней и боковым коркам (в подовом) 3 % раствором крахмального клейстера.

Качество хлебных изделий зависит от свойств

сырья, способа приготовления теста, организации технологического процесса и т.

д.

Повышению качества хлебных изделий способствует

внесение сахара, жира, яиц и пр. Однако к улучшителям качества хлеба относят

добавки, не предусмотренные рецептурой.

По природе действия улучшители делят на

следующие группы: улучшители окислительного действия, ферментные препараты,

модифицированный крахмал, поверхностно-активные вещества, улучшители -

активаторы ферментов.

Механизм действия химических окислителей на муку

аналогичен действию окислительных процессов, происходящих при ее созревании.

Органами здравоохранения нашей страны разрешено

использовать в хлебопечении два улучшителя окислительного действия: бромат

калия и аскорбиновую кислоту.

Количество вносимого бромата калия зависит от

сорта муки и ее хлебопекарных свойств. При выработке хлебных изделий из

пшеничной муки высшего и I сортов дозировка бромата колеблется от 0,001 до

0,003 % к массе муки, из муки II сорта - от 0,001 до 0,002 %; из муки с

нормальной и сильной клейковиной - 0,0008 %. Необходимо точно соблюдать

дозировку, иначе качество хлеба может ухудшиться.

Бромат калия улучшает физические свойства теста,

уменьшает его разжижение в процессе брожения. Это позволяет увеличивать

влажность теста при выработке подовых изделий. Для муки с очень слабой

клейковиной бромат калия целесообразно применять совместно с молочной кислотой,

взятой в количестве 0,03 % к массе муки.

Раствор бромата калия готовят в лабораториях,

растворяя 1 г бромата калия в 50 мл воды. Этого количества раствора достаточно

для теста из 1 т муки. Бромат калия применяют при замесе опары или теста. При

замесе опары его вносят с жидкими дрожжами или с дрожжевой суспензией, при

замесе теста - с солевым раствором.

Аскорбиновая кислота, как и бромат калия, делает

тесто более упругим, что позволяет увеличить влажность теста в пределах

допустимой стандартом влажности готовых изделий и тем самым обеспечить

повышение выхода хлеба. Ее вносят в количестве 0,005...0,01 % к массе муки, что

зависит от ее качества.

Аскорбиновая кислота поступает на производство в

растворенном виде (обычно 10... 12 %-ный раствор). Ее можно вносить при замесе

опары или теста. Чтобы добиться равномерного распределения аскорбиновой

кислоты, ее лучше соединять с другими жидкими компонентами - дрожжевой суспензией

или солевым раствором.

Приготовление теста составляет около 70%

производственного цикла.

Из склада бестарного хранения муки с помощью

системы пневмотранспорта по трубопроводу мука поступает на производство. Через

циклон-разгрузитель, в котором осуществляется разделение транспортируемого

материала (муки) и воздуха, мука подается на просеивание. Эта операция

(просеивания) предназначена для отделения случайных посторонних частиц,

отличающихся по размеру, от частиц муки, а также для разрыхления муки, насыщения

ее воздухом.

Для удаления из муки металлических частиц,

проходящая через отверстия сито просеивателя, предусматриваются магнитные

уловители. Подъемная сила магнитов не менее 8 кг.

На предприятии для производства хлеба используют

жидкие закваски с завариванием части муки.

Готовую закваску в количестве 50% отбирают на

замес теста. В оставшуюся часть подают питательную смесь в количестве, равном

взятому в производство. Продолжительность брожения 3-3,5 часа.

Готовая закваска должна иметь следующие

показатели: влажность, % - 83,0; температура, 0С - 32-34; кислотность, град -

9-12; подъемная сила, мин - 25-30.

Пивные и специальные пищевые дрожжи многократно

применялись для обогащения хлеба.

В настоящее время широко используются сухие

(инстантные) дрожжи для производства хлеба и хлебобулочных изделий. Такие

дрожжи имеют преимущество быстрого подъемного действия на тесто в отличие от

жидких дрожжей.

.Технологический и бактериологический контроль

выпуска продукции

Основной задачей хлебопекарных предприятий

является выпуск хлебобулочных изделий высокого качества. В соответствии с

СанПиН 2.3.2.1-78-01 качество пищевых продуктов - это совокупность

характеристик пищевых продуктов, способных удовлетворять потребности человека в

пище при обычных условиях их использования. Следовательно, качество пищевых

продуктов, главным образом, определяется их пищевой ценностью. Для качества

хлеба - традиционного и ежедневного продукта питания важным являются и

потребительские свойства. Качество хлеба зависит от качества сырья, в первую

очередь от хлебопекарных свойств муки, способов и режимов технологического

процесса приготовления хлеба и применения специальных пищевых добавок

различного принципа действия, способствующих улучшению качества хлеба.

Для решения вопроса об улучшении качества

хлебобулочных изделий необходимо квалифицированно определить, что же в данной

муке нуждается в улучшении, установить взаимосвязь отдельных факторов, влияющих

на качество. В практике хлебопечения известны различные способы и приемы,

позволяющие улучшить качество муки, теста, хлеба путем регулирования

реологических свойств полуфабрикатов, активности ферментов, направленного

воздействия на компоненты муки и теста. Можно осуществлять подбор зерна перед

помолом или муки перед пуском в производство для оптимального сочетания

количества и свойств клейковинных белков, активности амилолитических,

протеолитических и других ферментов. При этом технологический процесс будет

протекать без осложнений, а качество готовой продукции - удовлетворять самым

высоким требованиям.

Основной технологической задачей хлебопекарного

предприятия является выработка хлебобулочных изделий наилучшего качества из

поступающей на предприятие муки, которая, как правило, различается по своим

хлебопекарным свойствам. Поэтому важнейшей задачей следует считать определение

хлебопекарных свойств партий муки, поступающих на завод или пекарню.

С учетом показателей хлебопекарных свойств

ржаной муки ( силы, газообразующей способности, цвета и способности к

потемнению; для ржаной муки - автолитической активности) устанавливаются или

корректируются способы и режимы проведения технологических операций процесса

производства хлебобулочных изделий.

Улучшения качества хлебобулочных изделий можно

добиться путем проведения различных технологических мероприятий на предприятии

либо путем использования специальных добавок химической и биохимической природы

- пищевых добавок и хлебопекарных улучшителей качества хлеба. [1]

Показатели качества ржаной муки

Органолептическая оценка качества ржаной муки

проводится по тем же признакам, что и пшеничной.

Запах и вкус свежей ржаной муки, по данным Д. Л.

Азина, определяют изомасляный и изовалериановый альдегиды, содержащиеся в

преобладающем количестве, а также присутствующие бензальдегид, фурфурол,

акролеин и другие ароматические соединения. Кроме того, в муке присутствуют

органические кислоты (лимонная, яблочная, молочная), некоторые свободные

аминокислоты, сахара. Поэтому свежая ржаная мука имеет приятный, свойственный

ржи запах и сладковатый вкус. Не допускаются посторонние привкусы и запахи.

Цвет сортов ржаной муки сеяной - белый, обдирной

- серовато-белый, обойной - серовато-белый с заметными частицами оболочек

зерна.

Характерной особенностью ржаной муки является ее

способность в процессе приготовления хлеба к потемнению. Это обусловлено

наличием в периферических частях зерновки ржи активной полифенолоксидазы

(тирозиназы) и тирозина. Именно поэтому мякиш ржаного хлеба всегда темный.

Получаемая преимущественно из эндосперма сеяная мука дает хлеб с более светлым

мякишем.

Зольность ржаной муки установлена в следующих

пределах (в % на сухое вещество): сеяной - 0,75; обдирной - 1,45; обойной -

2,00.

Влажность всех сортов ржаной муки должна быть не

более 15 %. Следует отметить, что ржаная мука характеризуется повышенной (по

сравнению с пшеничной мукой) гигроскопичностью.

Крупность помола для ржаной муки имеет такое же

значение, как и для пшеничной. В табл. 10 указаны номера контрольных сит и

размеры остатков и проходов через них для ржаной муки.

Таблица 4.1 Крупность помола.

|

Сорт

муки

|

Преобладающий

размер частиц, мкм

|

Крупность

помола

|

|

|

остаток

на сите

|

проход

сита

|

|

|

номер

|

%,

не более

|

номер

|

%,

не более

|

|

Сеяная

.......

|

20-200

|

27

|

2

|

90

|

|

Обдирная

.....

|

80-400

|

045

|

2

|

38

|

60

|

|

Обойная......

|

30-670

|

067

|

2

|

38

|

30

|

ржаной тесто выпечка хлебобулочный

Качество ржаного хлеба определяется теми же

признаками, что и пшеничного, однако роль их несколько иная. Для ржаного хлеба

большое значение имеют свойства мякиша - его влажность или сухость на ощупь,

степень липкости, заминаемость. В то же время объемный выход формового хлеба,

структура пористости и цвет мякиша имеют меньшее значение. Эти особенности

обусловлены своеобразием углеводно-амилазного и белково-протеиназного

комплексов ржаной муки. [3]

Использование доброкачественных отходов

хлебопекарного производства.

К доброкачественным отходами хлебопекарного

производства относят хлебную мочку, хлебную и сухарную крошку.

Хлебная мочка - это полуфабрикат хлебопекарного

производства, полученный замоченного хлеба. Массовая доля влаги в мочке около

75-80%. Мочку готовят в отношении хлеба и воды 1:2. Хлеб превращают в мочку на

мочкопротирочной машину, в воронку которой вместе с хлебом подают воду

температурой 25-30С. На выходе из машины хлебная масса проходит через сетку,

которая задерживает куски не размоченного хлеба. Приготовленную таким образом

хлебную мочку подают в специальный сборник, а затем по мере необходимости

добавляют в тесто.

Мочка быстро закисает, поэтому ее следует

использовать в течении одной смены. Применение мочки в некоторой степени

улучшает качество изделий из ржаной муки.

Хлебная крошка-это полуфабрикат хлебопекарного

производства, полученный измельчением хлебобулочных изделий без

предварительного замачивания в воде, а сухарная крошка-полуфабрикат, полученный

измельчением предварительно высушенных хлебобулочных изделий. Хлебную и

сухарную крошку перед использованием необходимо просеивать

Через сито с ячейками диаметром 3-4 мм. Хлебную

крошку целесообразно добавлять при замесе опары или закваски.

Хлеб и хлебобулочные изделия из смеси ржаной и

пшеничной муки, а также доброкачественные отходы (брак, черствый и др.) могут

быть использованы в виде мочки, сухарной или хлебной крошки при выработки

продукции из смеси ржаной и пшеничной муки того же или более низких сортов, а

так же при выработки ржаного хлеба.

Перед пуском в переработку хлебный брак должен

быть осмотрен. Грязный, заплесневелый, с признаками картофельной болезни хлеб

отбирают и в переработку не допускают, горелые корки обрезают. Приготовленный

хлеб замачивают в воде и измельчают в машинах или протирают через сито с

ячейками размером до 5 мм. Мочку с признаками порчи в переработку не допускают.

Для приготовления мочки следует придерживаться постоянного соотношения хлеба и

воды (в основном 1:2) по массе, чтобы обеспечить соблюдение рецептуры. Хлебную

и сухарную крошку перед использованием пропускают через сетку с ячейками

размером 3-4 мм. Мочку хлебную или сухарную крошку добавляют в опару или тесто.

Лучшие результаты получают при внесении хлебной или сухарной крошки в опару,

потому что твердые частицы в процессе созревания опары набухают и практически

незаметны в мякише изделия.

Для получения панировочных сухарей и крошки для

мочки черствый или высушенный ржаной или пшеничный хлеб перемалывают с помощью

измельчителя. [2]

Заключение

Производство хлеба занимает важное место в

экономике нашей страны. Пищевая промышленность относится к одним из самых

перспективных отраслей экономики. Авторитетные экономисты прогнозируют в скором

будущем бурный рост промышленности. Надо отметить, что необходимо развивать

деятельность малых пекарен, потому что они могут обеспечить более высокое

качество продукции, потому что при относительно малых объемах производства

легче производить продукцию высокого качества.

Основными направлениями дальнейшего развития хлебопекарной

отрасли являются увеличение промышленного производства хлеба и булочных изделий

путем строительства новых хлебозаводов и реконструкции и перевооружения уже

существующих предприятий; расширение ассортимента; улучшение качества и

повышение пищевой ценности хлеба и булочных изделий. Большое внимание уделяется

совершенствованию и внедрению новой техники и новых прогрессивных технологий.

Список литературы

1.

Цыганова Т.Б. Технология и организация производства хлебобулочных изделий: 2-е

издание, испр. - М.: Издательский центр Академия», 2008. - 448 с.

.

Пащенко Л.П., Жаркова И.М. Технология хлебобулочных изделий. - М.: КолосС,

2006. - 389 с.

.

ru.wikipedia.orq

Приложение

Тестомесильная машина с подкатной дежой

"Прима-375"

Техническая характеристика:

Объем используемой дежи, л…………... 375

Максимальная масса теста*, кг/замес….. 250

Минимальная масса теста, кг/замес……. 20

Номинальная потребляемая мощность, кВт….. 49

Номинальное напряжение, В…….. 3NPE~380

Габаритные размеры, мм….. 1940x1425x1625

Масса, кг, не более (без дежи Д-300)…... 1570

масса дежи Д-375, кг, не более… 270

Машина тестоделительная А2-ХПО/5

|

Характеристики

|

|

Высота,

мм

|

1620

|

|

Масса

дозированных тестовых кусков, г

|

90-900;

90-150

|

|

Масса,

кг

|

760

|

|

Производительность,

шт./мин

|

9-28

|

|

Мощность,

кВт

|

1,75

|

|

Длина,

мм

|

1730

|

|

Ширина,

мм

|

1430

|

|

Допустимая

погрешность дозирования, % (при влажности теста 37,5 - 39,5 %)

|

до

3

|

|

Допустимая

погрешность дозирования, % (при влажности теста 43,5 - 50,5 %)

|

до

5

|

|

Занимаемая

площадь, м²

|

2,47

|

|

Напряжение

сети, В

|

380

|

|

Объем

бункера загрузки теста, дм3

|

234

|

Техническая характеристика:

Продолжительность расстойки, мин….. 15….20

Параметры среды расстойной камеры:

Температура, С…….30…45

Относительная влажность, %..........65±15

Установленная мощность, кВт….. 7,6

Занимаемая площадь, м2…….. 6,5

Габаритные размеры, мм….. 2960х2185х2715

Масса, кг……970