Восстановление деталей хромированием на примере бамперов ВАЗ 2103, 2101

Контрольная

работа

Восстановление

деталей хромированием на примере бамперов ВАЗ 2103, 2101

Оглавление

Общая информация

Ремонт хромовых покрытий

Восстановление хромового покрытия

Технология хромирования

Основные дефекты хромированных

покрытий

Дефекты при нарушении технологии

хромирования

Снятие хромовых покрытий с деталей

Список литературы

Приложение

хромирование покрытие

кузов бампер автомобиль

Общая

информация

Хромирование является одним из наиболее

распространенных видов гальванических покрытий. Хромирование изделий

применяется как для защиты от коррозии, износа, налипания на поверхность

контактирующих материалов, так и для декоративной отделки поверхности изделий.

В зависимости от технологии и режимов нанесения, хромовые покрытия достигают

микротвёрдости до 950 - 1100 HV.

Хромовые покрытия имеют высокий коэффициент

отражения и уступают только серебру, поэтому декоративное хромирование

пользуется большой популярностью практически во всех отраслях промышленности.

Несмотря на высокую химическую стойкость

хромовых покрытий, они обладают высокой пористостью и без подслоя

(дополнительного беспористого слоя из другого металла, как правило - никеля) не

обеспечивают надежной зашиты металла основы от коррозии, так как в гальванопаре

железо - хром железо является анодом. Это часто наблюдается при коррозии

декоративных деталей автомобилей и мотоциклов - покрытие как бы отслаивается

изнутри, это происходит из-за разрушения металла под покрытием.

По этой причине в тех случаях, когда вместе с

повышенной износостойкостью изделие должно иметь также и защиту от коррозии,

хромовые покрытия осаждают на предварительно нанесенные слои меди толщиной

10-30 мкм и никеля 10-15 мкм. Такое трёхслойное покрытие может прослужить

несколько десятков лет и иногда используется шутливое название -

"пирог".

Осажденный на поверхность блестящих медных и

никелевых покрытий хром, несмотря на малую толщину слоя, значительно повышает

их коррозионную стойкость и придает поверхности изделий красивый блестящий

внешний вид. Высокая твердость и износостойкость, низкий коэффициент трения,

высокая жаростойкость и хорошая химическая устойчивость обеспечивают деталям,

покрытым хромом, высокий ресурс в любых условиях эксплуатации.

Хромирование широко применяют для повышения

твердости и износостойкости различного мерительного и режущего инструмента,

трущихся деталей приборов и машин. Большой эффект дает хромирование пресс-форм

при изготовлении изделий из пластмасс, резин, в порошковой металлургии.

Хромирование применяется также в производстве отражателей; хотя коэффициент

отражения света у хрома несколько ниже, чем у серебра, он сохраняет блеск в

течение более длительного времени. В зависимости от назначения изделий толщина

хромового покрытия находится в диапазоне от 5 до 350 и более мкм.

В зависимости от режима нанесения

гальванопокрытий могут быть получены хромовые покрытия с различными свойствами:

при температуре 45-60°С и средних значениях

плотностей тока (30-100 А/дм2) хромовое покрытие обладает зеркальным блеском и

имеет наивысшую твердость и износостойкость. Такие покрытия называют

"БЛЕСТЯЩИЙ ХРОМ"

при низких температурах (до 40°С) и высокой

плотности тока происходит осаждение хромовых покрытий серого цвета,

характеризующихся высокой твердостью и хрупкостью. А такие покрытия называют

"ТВЁРДЫЙ ХРОМ"

при температуре 65-80°С и сравнительно невысоких

плотностях тока (15-25 А/дм2) осаждается эластичное и беспористое покрытие, так

называемый "МОЛОЧНЫЙ ХРОМ" или «ДЕКОРАТИВНЫЙ ХРОМ», отличающееся

невысокой твердостью.

Ремонт

хромовых покрытий

Хромовые покрытия отличаются высокой твёрдостью

и износостойкостью по сравнению с другими гальваническими покрытиями, что

обеспечивает широкое использование гальванического хромирования при упрочнении

и ремонте деталей.

Хромирование деталей позволяет существенно

повысить срок службы оборудования и экономить на ремонте.

Одним из наиболее важных свойств хромовых

покрытий является их низкая смачиваемость (низкая адгезия к другим материалам)

и низкий коэффициент трения, которые позволяют снизить налипание обрабатываемого

материала к поверхности изделия.

Осуществляя ремонт, восстановление хрома и

повышение срока службы хромового покрытия формообразующих деталей

экструзионного и другого оборудования (фильер, калибраторов, калибров, дорнов,

пресс-форм и др.) а также твердое хромирование крупногабаритных деталей.

Технология восстановления хрома позволяет

выполнять ремонт с качеством, не уступающим качеству завода-изготовителя, а при

использовании наноалмазного хромового покрытия - существенно более высоким

качеством!

При производстве разнообразной продукции из

пластика, ПВХ, резины и других материалов основным элементом, отвечающим за

качество выпускаемых изделий является экструзионный инструмент (формообразующий

инструмент).

В целях сохранения длительного срока службы и

препятствию нагару, налипанию формовочной массы на рабочую поверхность

экструзионного инструмента, на поверхности, контактирующие с разогретой массой

электрохимическим способом наносится защитное хромовое покрытие.

С течением времени, а также под влиянием внешних

факторов (таких как попадание в массу посторонних предметов, частая зачистка и

т.п.) происходит износ хромового покрытия, что приводит к остановке

производства из-за появления брака на продукции (в виде продольных полос,

подгара). Это приводит к необходимости восстановления инструмента, а в

отдельных случаях к покупке нового.

Восстановление

хромового покрытия

В зависимости от состояния хромового покрытия и

металла под ним, работы по восстановлению могут включать:

снятие остатков старого хромового покрытия

наплавку в местах сильного износа

шлифовку рабочей поверхности и плоскостей

смыкания

полировку рабочей поверхности

нанесение хромового покрытия (или наноалмазного

хромового покрытия) требуемой толщины

В большинстве случаев наплавка не требуется,

поскольку наиболее часто производители обращаются к нам при появлении первых

признаков начинающегося износа хромового покрытия. В случае сильного износа,

работы по восстановлению занимают значительно больше времени и стоимость

существенно возрастает. В особо тяжёлых случаях стоимость ремонта может

сравниться со стоимостью изготовления нового инструмента.

Упрочнение формокомплектов для производства

изделий из стекла позволяет не только продлить срок службы оснастки из

жаропрочного чугуна или легированной стали, но и получать стеклянные

поверхности с уникальным фактурным узором. Не дожидайтесь окончательного износа

хромового покрытия и инструмента, т.к. это в разы увеличивает стоимость и

продолжительность работ по восстановлению!

Стоимость и сроки работ рассчитываются

индивидуально исходя из текущего состояния изделий и требований к покрытию.

Технология

хромирования

Качество получаемых хромовых покрытий зависит от

соотношения количества хромового ангидрида и серной кислоты. Величина его

должна быть 100:1. Уменьшение отношения (50:1) приводит к ухудшению

рассеивающей и кроющей способности. Для обеспечения хорошей прочности сцепления

следует выдержать детали в ванне без тока для того, чтобы они приняли

температуру электролита и в начальный момент хромирования дать так называемый

«толчок тока» на 0,5-I мин, повысив плотность тока в 2-3 раза по сравнению с

рабочей, а затем плавно снизить ее до нормального значения.

Увеличение трехвалентного хрома в электролите

приводит к ухудшению качества покрытия, которые становятся темными и хрупкими.

Примеси железа влияют примерно так же, как и трехвалентный хром. Очень вредной

примесью является азотная кислота. При содержании ее в количестве 1 г/л

необходимо значительно повышать плотность тока, а при увеличении - нормальное проведение

процесса хромирования уже невозможно.

При хромировании применяют аноды из чистого

свинца или сплава свинца с 4-6% сурьмы. В последнее время популярность

приобретает использование анодов из платинированного титана. Аноды изготовляют

из стержней диаметром 10-15 мм или листов. Растворимые аноды применять

нецелесообразно, так как хром растворяется преимущественно в виде трехвалентных

ионов. Отношение между поверхностью анодов и катодов должно находиться в

пределах от 1:2 до 2:3. Свинцовые аноды в процессе работы покрываются слоем

хромовокислого свинца, затрудняющего работу. Поэтому ежедневно рекомендуется

очищать их стальными щетками. В перерывах между работой аноды вынимают из ванны

и погружают в воду. Аноды из платинированного титана в такой чистке не

нуждаются.

Существует большое количество добавок в

электролиты хромирования, как стандартные, так и саморегулирующиеся, которые

значительно повышают кроющую и рассеивающую способности электролита. В основе

добавок лежат неорганические или органические компоненты, одни добавки повышают

скорость осаждения, другие - повышают микротвёрдость или коррозионную стойкость

хромовых покрытий. Универсальных добавок нет, поэтому приходится подбирать

технологию исходя из требований к конечной продукции и её условиям эксплуатации.

Основные

дефекты хромовых покрытий

Соблюдение режима электролиза и своевременное

корректирование электролита служат залогом получения доброкачественного

хромового покрытия. Низкое качество подготовки поверхности перед покрытием и

отступления от установленной технологии являются основными причинами

возникновения дефектов. Дефекты покрытий.

Вид дефекта. Причины возникновения и способы

устранения.

Отслаивание покрытия

1. Плохая механическая или химическая

подготовка поверхности изделия перед покрытием.

2. Деталь перед хромированием недостаточно

прогрелась в электролите. Резко снизилась температура электролита, например

вследствие добавления холодной воды во время электролиза. Резко увеличилась

плотность тока.

. Перерыв тока в процессе хромирования.

Отслаивание хрома вместе с подслоем никеля

. Недостаточное сцепление никеля с основным

металлом детали; неправильный pH никелевого электролита.

2. Темные с коричневым оттенком и

“пригаром” (частой сыпью) покрытия

. Недостаточное содержание серной кислоты:

отношение CrO3/H2SO4 около 200 и более

. Серые с равномерной сыпью покрытия.

. Кроющая способность электролита

снизилась.

. Высокое содержание в электролите

трехвалентного хрома.

. Сильное загрязнение электролита железом

или медью.

Отсутствие хрома на углубленных участках

поверхности изделия

. Плохая кроющая способность электролита.

2. Необходимо произвести “толчок тока”

перед покрытием.

. Отсутствие покрытия на отдельных

участках поверхности изделия

. Экранирование участка поверхности

изделия другим изделием на той же подвеске или соседней подвеской.

. Шелушение покрытия или отложение очень

тонкого слоя хрома наряду с образованием грубых толстых осадков на

неизолированных участках подвески

. Неудовлетворительный контакт между

деталью и подвеской.

. Не произведена зачеканка отверстий свинцом

2. Серое покрытие с сильно шероховатой

поверхностью

. Значительная пористость основного

металла

. Большое количество мелких точечных

углублений

. Неправильное положение детали в ванне,

препятствующее быстрому удалению пузырьков водорода с некоторых участков

поверхности

. Серое покрытие на нижней части детали

. Малое расстояние между нижней частью

детали и дном ванны.

. Нормальное расстояние между деталью и

дном ванны должно составлять не менее 70-100 мм.

1- Шайба стопорная; 2,13- шайба; 3,10- болт с

зубчатым буртиком; 4,12- гайка; 5,9- уплотнитель; 6- распорка крепления

бампера; 7- буфер кронштейна; 8- кронштейн левый; 11- распорка; 14- облицовка;

15,18,21- болт крепления бампера; 16,20- накладка бампера; 17- буфер; 19-

буфер бампера

Дефекты

при нарушении технологии хромирования

|

Дефект

|

Причина

дефекта

|

Способ

устранения

|

|

На

деталях имеются не хромированные участки

|

Низкая

плотность тока

|

Дать

толчок тока в начале процесса

|

|

Взаимное

экранирование деталей

|

Изменить

положение деталей в ванне

|

|

Коричневые

пятна на покрытии

|

Примеси

железа

|

Заменить

часть электролита новым

|

|

Недостаток

серной кислоты

|

Добавить

серную кислоту

|

|

Избыток

трехвалентного хрома

|

Проработать

электролит под током при большой поверхности анодов

|

|

Дендриты

хрома на углах и острых краях

|

Высокая

плотность тока на острых краях

|

Закруглить

края, установить специальные экраны

|

|

Отслаивание

покрытия

|

Плохая

подготовка поверхности деталей

|

Улучшить

подготовку

|

|

Перерыв

тока в процессе хромирования

|

Предотвратить

перерывы тока

|

|

Недостаточный

прогрев деталей перед хромированием

|

Прогреть

детали

|

|

Матовые

осадки хрома, трудности при полировке деталей

|

Низкая

температура электролита

|

Повысить

температуру электролита

|

|

Высокая

плотность тока

|

Снизить

плотность тока

|

|

Недостаток

хромового ангидрида

|

Добавить

хромовый ангидрид

|

|

Примеси

железа

|

Проработать

электролит

|

|

Темные

осадки, растворение свинцовой обкладки ванны

|

Наличие

азотной кислоты в электролите

|

Заменить

электролит

|

Снятие

хромовых покрытий с деталей

Удаление дефектных хромовых покрытий с

поверхности детали осуществляют несколькими способами:

· химическим растворением хромового покрытия,

нанесенного на детали из стали, меди, латуни, никеля в 10-20% растворе соляной

кислоты, но при этом подтравливается сталь;

· электрохимическим растворением хромового

покрытия с деталей из стали, латуни и меди в 10-15% растворе едкого натра при

анодной плотности тока 10-20 А/дм2 и температуре 25-З0°С. В качестве

катода применяют сталь. Электролит не действует на сталь. Для снятия хромового

покрытия с алюминия и цинковых сплавов вместе с подслоем никеля рекомендуется

анодное растворение в 60% растворе серной кислоты с добавкой глицерина при

плотности тока 5-10 А/дм2.

· Наждачкой или шлифовальными кругами

со специальными насадками (механически).

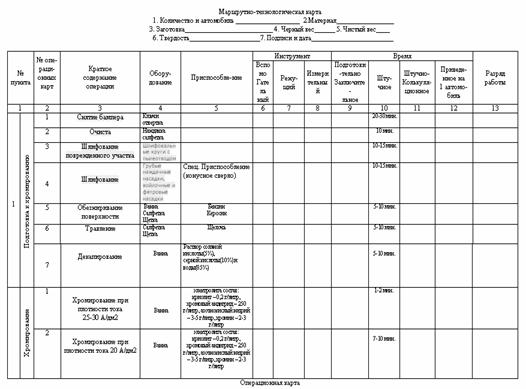

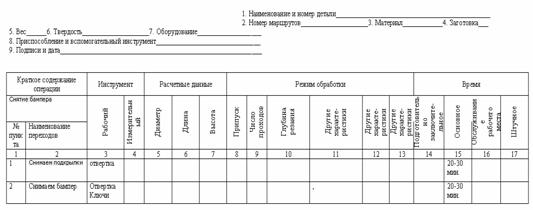

Вариант №11

Для данного варианта мы взяли отечественный

автомобиль ВАЗ 2103.

Восстанавливаемая деталь: бампер с хромированным

покрытием.

Он подлежит восстановлению и обрабатыванию

детали в результате получения сколов и трещин по всей поверхности детали.

Используется «Декоративный хром» при сравнительно невысоких плотностях тока

(15-25 А/дм2). Все надлежащие работы по восстановлению детали описаны в

маршрутной и технологической картах.

Список

литературы

<#"602130.files/image002.jpg">