Безредукторный синхронный электропривод запорной арматуры

Министерство

образования и науки Российской Федерации

ФГБОУ ВПО

«Национальный исследовательский Томский политехнический университет»

Институт -

Энергетический институт

Направление

- 140400

Кафедра -

Электропривод и электрооборудования

РЕФЕРАТ

Безредукторный синхронный электропривод запорной арматуры

Исполнитель:

студент гр. 5АМ26

П.А. Радостев

Руководитель:

Доцент, к.т.н.

С.В. Ланграф

Томск - 2012

г

Аннотация

Темой данной работы является

возможность применения безредукторных синхронных приводов для запорной

арматуры. Цель работы дать описание безредукторным синхронным приводам,

показать их преимущества по массогабаритным и энергетическим показателям,

основанных на сравнительном анализе различных приводов. Выразить специфику

требований предъявляемых к электроприводам запорной арматуры, режим работы

таких приводов, на основании чего обосновать целесообразность использования

безредукторных синхронных приводов в конструировании запорной арматуры.

Содержание

Введение

Глава 1. Особенности прецизионного

прямого электропривода

.1 Устройство прецизионного прямого

электропривода

.2 Применение электроприводов для

запорной арматуры

.3 Недостатки механических систем с

редуктором

.4 Энергетические показатели

Глава 2. Требования, предъявляемые к

электроприводам запорной арматуры

.1 Моменты на маховике и скорость

перемещения шпинделя запорной арматуры

.1 Силовая характеристика арматуры

.3 Возможность применения

безредукторного синхронного электропривода

Заключение

Литература

Введение

Развитие и достижения естественных и технических

(прикладных) наук и отраслей промышленности во многом связан с прогрессом в

повышении точности технологических процессов и измерений. Современные сборочные

и манипуляционные процессы требуют управление механическим движением с высокой

точностью при относительно больших перемещениях, что является причиной широкого

распространения следящих приводов. В зависимости от области применения

следящего привода и условий работы к приводу могут предъявляться самые

разнообразные требования. Общим требованием для следящего привода является

способность воспроизводить входное воздействие, изменяющееся по заданному

закону, в форме механического перемещения выходного вала; очевидно, что для

выполнения этого требования следящий привод должен быть устойчив и обладать

достаточной точностью и быстродействием. Заданным требованиям могут

удовлетворять приводы, имеющие как различные схемы и методы управления, так и

различные исполнительные элементы.

В современных следящих системах внедрены

устройства управления и преобразования электрической энергии на основе цифровой

техники, а элементы электропривода интегрированы с рабочим органом. При этом

наилучшая гибкость управления механическим движением достигается за счет

использования высокомоментного синхронного двигателя с само коммутацией

(вентильного двигателя) и исключения из состава электропривода редуктора. Такой

электропривод обычно называют безредукторным, или прямым, электроприводом с

вентильным двигателем.

Термин «прямой электропривод» появился в 70-е годы

ХХ в. Применительно к безредукторным электроприводам аудио- и видеоаппаратуры,

в которой использовались синхронные машины малой мощности с самокоммутацией.

Этот привод с прямым электромеханическим преобразованием получил

распространение благодаря высокой стабильности частоты вращении, компактности и

надежности, но занял довольно скромное место на рынке точных электроприводов до

появления его более мощных версий. Развитие цифровой и силовой электроники,

появление новых конструкций датчиков и синхронных машин позволило на другом

уровне мощности и значительно точнее управлять прямым электромеханическим

преобразованием. Так мощность отдельных образцов прямого электропривода

возросли до сотен киловатт, а типичные значения погрешностей углового и

линейного позиционирования уменьшились до единиц секунд и микрометров, что с

полным правом позволило назвать такой привод прецизионным (высокоточным). Сфера

применения прецизионного прямого электропривода теперь включает машиностроение,

роботехнику, электронную индустрию, измерительную технику и специальные

технические устройства.

ГЛАВА

1. ОСОБЕННОСТИ ПРЕЦИЗИОННОГО ПРЯМОГО ЭЛЕКТРОПРИВОДА

1.1

Устройство прецизионного прямого электропривода

Прецизионный прямой ЭП чаще всего

оснащается вентильными двигателями (ВД), которые отличаются высокими удельными

ускорениями и малыми пульсациями момента. Вентильный двигатель создается на

основе синхронной машины без дополнительных пусковых и демпфирующих обмоток,

работающей в режиме само коммутации за счет положительной обратной связи по

положению ротора. Термин «вентильный двигатель» имеет двоякий смысл. Им

обозначается либо совокупность устройств вместе с синхронной машиной,

обеспечивающих реализацию указанного режима работы, либо синхронная машина,

специально сконструированная для применения в составе ВД. Далее смысл термина

легко раскрывается исходя из контекста.

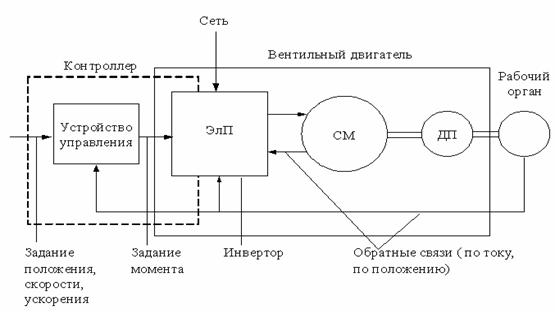

Прецизионный прямой ЭП можно

классифицировать как высокоточный ЭП с прямым (безредукторным) преобразованием

электрической энергии в механическую на основе ВД. Электропривод состоит

(рисунок 1) из:

· устройства управления, которое

реализует функции управления, регулирования и измерения;

· вентильного двигателя,

включающего электрический преобразователь ЭлП, электромеханический

преобразователь - синхронную машину СМ и датчик положения ДП;

· рабочего органа.

«Слаботочная» часть системы

управления и электрического преобразователя обычно называется контроллером, а

«сильноточная» часть электрического преобразователя - инвертором. Назначение

Устройства управления и электрического преобразователя - задание переменных

состояния (например, момента, скорости, положения, токов, напряжений)

электромеханического преобразователя (синхронной машины) и последующий расчет и

формирование управляющих воздействий с учетом измеренных переменных состояния.

Назначение электромеханического преобразователя (синхронной машины) - прямое

(безредукторное) преобразование электрической энергии в механическую [1].

Рисунок 1 - Прецизионный прямой электропривод с

вентильным двигателем

Принципиально термин «вентильный

двигатель» относится к любой синхронной машине с синхронно-синфазным движением

полей статора и ротора, которое обеспечивается токовым питанием в функции

положения, или самокоммутацией. Наибольшее распространение получили следующие

разновидности ВД:

· двигатели с синусоидальным токовым

питанием в функции положения, или ВД переменного тока (ВДПТ) (англоязычный

термин «brushless AC motor» - BLACM), которые подразделяются на:

вентильные двигатели с возбуждением от

постоянных магнитов (ВДПМ) на базе синхронных машин с постоянными магнитами

(СМПМ) или на базе редукторных машин с постоянными магнитами (РМПМ), которые

также могут называться шаговыми гибридными;

реактивные вентильные двигатели

(РВД) на базе реактивных синхронных машин (РСМ) или редукторных реактивных

машин (PPM), которые также могут называться реактивными шаговыми;

· двигатели с несинусоидальным токовым

питанием в функции положения, которые подразделяются на:

бесконтактные двигатели постоянного

тока (БДПТ) с возбуждением от постоянных магнитов и трапециевидным токовым

питанием (англоязычный термин «brushless DC motor» - BLDCM);

вентильно-индукторные двигатели

(ВИД) - индукторные машины с трапециевидным токовым питанием (англоязычный

термин «switched reluctance motor» - SRM).

Анализ регулировочных свойств

отмеченных типов электрических машин привел к выводу о предпочтительном

использовании в прецизионном прямом ЭП двух- или трехфазного ВДПТ: с машинами

типа СМПМ либо типа PPM.

У СМПД преобразование электрической

энергии в механическую происходит за счет взаимодействия двух групп

намагниченных материалов. У РРМ преобразование энергии происходит вследствие

действия магнитного поля на ферромагнитный материал. Конструктивно наиболее

просты РРМ, поскольку обмотки у них размещены только на статоре, а ротор

выполняется из электротехнической стали. Однако в создании момента этого

двигателя участвует только часть основного магнитного потока, модулированного

за счет изменения магнитной проницаемости рабочего зазора в функции угла

поворота ротора. Это приводит к увеличению объема активных материалов, росту

электромагнитной инерционности и малым рабочим зазорам, что затрудняет

использование реактивной машины. Поэтому при проектировании динамичных и

высокоточных ЭП предпочтение отдается машинам с возбуждением от постоянных

магнитов [2].

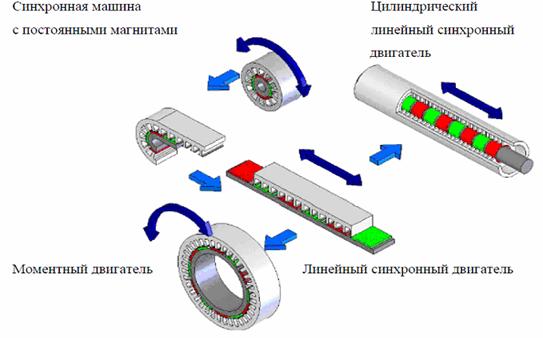

Пример построения электромеханических

преобразователей для вращающихся и линейных прямых электроприводов на базе

синхронной машины с возбуждением от постоянных магнитов показан на рисунке 2.

За основу принята конструкция синхронной машины с возбуждением от постоянных

магнитов, которая разрезается вдоль оси и разворачивается в плоскости.

Вращающееся поле машины при этом преобразуется в бегущее, а машина становится

линейной - получается линейный синхронный двигатель. Если провести

топологическое преобразование дальше и свернуть якорь и статор линейной машины

вокруг продольной оси, то получится цилиндрический линейный синхронный

двигатель, используемый в основном на малых ходах. Если требуются высокий

момент и относительно низкая скорость, что типично для прямых прецизионных

электроприводов, то удлинив развертку статора и ротора прототипа и снова

свернув их, можно получить так называемый моментный двигатель с отношением

диаметра к длине, значительно большим единицы[5].

Рисунок 2 - Пример построения

электромеханических преобразователей для вращающихся и линейных прямых

прецизионных электроприводов

1.2

Применение электроприводов для запорной арматуры

Для механизированного и автоматизированного

управления трубопроводной арматурой применяются приводы различных типов

(электрические, пневматические и гидравлические), однако наиболее

распространены в настоящее время электрические. Это обусловлено следующими факторами:

· относительной простотой и гибкостью доставки

электрической энергии к месту потребления;

· высоким коэффициентом полезного

действия (КПД) электрических двигателей;

· большим количеством типов и

практически неограниченным диапазоном мощности серийно выпускаемых

электродвигателей;

· простотой реализации дистанционного

и автоматического управления;

· приемлемой стоимостью

электродвигателей.

Рисунок 3 - Структура электрических приводов

промышленной трубопроводной арматуры

При этом следует отметить, что оптимальные

характеристики электродвигателей достигаются при частотах вращения ротора от

нескольких сотен до нескольких тысяч оборотов в минуту. В то же время требуемая

частота вращения приводного вала трубопроводной арматуры не превышает

одного-двух десятков оборотов в минуту, а в некоторых случаях и вовсе может

составлять доли оборота в минуту.

Для снижения частоты вращения до требуемого

уровня в состав электропривода трубопроводной арматуры вводится механический редуктор,

который, помимо этого, выполняет еще одну полезную функцию. Он повышает

крутящий момент, прикладываемый к приводному валу трубопроводной арматуры.

Общая структура типового электропривода представлена на рисунке 3.

1.3

Недостатки механических систем с редуктором

Сочетание электродвигателя с редуктором обычно

называется исполнительным механизмом.

В электрических исполнительных механизмах для

трубопроводной арматуры используются редукторы различных типов: червячные,

цилиндрические, планетарные, волновые. Наиболее широко применяется червячный

редуктор. Это обусловлено наличием у него такого полезного свойства, как

способность к самоторможению.

Однако редуктор не только придает

исполнительному механизму положительные качества, но и существенного снижает

его КПД, увеличивает общий момент инерции, вносит люфты и упругие соединения.

Главное же - он увеличивает габариты и массу.

Таблица 1.

|

Тип

исполнительного механизма

|

Масса,

кг

|

mдв

/mр

|

|

Всего

механизма

|

Редуктора

(mр)

|

Электродвигателя

(mдв)

|

|

|

МЭО-10

/25-0,25

|

26

|

21

|

1.5

|

0.07

|

|

МЭО-25/

25-0,25

|

30

|

21

|

5.8

|

0.276

|

|

МЭО-63/25-0,25-68

|

95

|

77

|

11

|

0.143

|

|

МЭО-63

/ 25-0.25К-68

|

90

|

77

|

4.3

|

0.056

|

|

МЭО-160/25-0,25

|

185

|

140

|

30

|

0.251

|

|

МЭО-160/

25-0,25К

|

155

|

140

|

4.3

|

0.03

|

Наличие люфтов вызывает ударное приложения

момента к механизму, что существенно снижает его срок службы. Для

предотвращения ударов в механической части примененяют специальные устройств

люфтовыбирания. Однако это не улучшает жесткости механической части, так как

организация распора в зубцовом зацеплении за счет пружин или электродвигателей,

работающих на общую ось, ухудшает эквивалентную жесткость передачи. Приходится

увеличивать массу и габаритные размеры установки, вводить дополнительные

корректирующие устройства. Это, в свою очередь, требует установки

дополнительных датчиков или реализации наблюдающих устройств. Система

становится чувствительной к изменению параметров, требуется дополнительная

мощность ЭП для эффективной работы цепей коррекции, приходится переходить к

системам с адаптацией и т.д. В результате прецизионный ЭП становится сложным,

существенно затрудняются его анализ и синтез, возрастает вероятность ошибок при

проектировании[1].

В связи с этим разработчики электроприводов

всегда стремились исключить редуктор из состава электропривода или хотя бы

уменьшить число ступеней редукции. До недавнего времени сделать это было весьма

непросто.

Понижение номинальной скорости вращения ротора

электродвигателя достигалось при существенном ухудшении массогабаритных

показателей и увеличении стоимости. Например, двигатель для привода рольганга

мощностью 1 кВт с номинальной скоростью вращения 200 об/мин всего в 2,6 раза

легче двигателя общепромышленной серии мощностью 160 кВт с номинальной

скоростью вращения 3 000 об/мин при соответствующей стоимости.

Это обусловлено тем, что пониженная скорость

вращения двигателя достигалась за счет увеличения числа пар полюсов статора,

что автоматически влекло за собой рост массы активных материалов и габаритов

двигателя.

Попытки применения в безредукторном

электроприводе специальных машин (например, двигателей с катящимся ротором или

машин двойного движения) только усложняли конструкцию, но не способствовали

уменьшению габаритов и стоимости электропривода в целом. Вследствие этого

электрические машины специальных исполнений использовались в безредукторных электроприводах

ограниченно, - когда чисто конструктивные соображения превалировали над

экономическими.

Регулируемые электроприводы как постоянного, так

и переменного тока также применялись достаточно ограничено, - в случае если

требования технологического процесса не оставляли

проектировщикам выбора.

Однако в последние два десятилетия

ситуация существенно изменилась. Прежде всего, появились достаточно тихоходные

и высокомоментные электродвигатели, а также малогабаритные электронные

преобразователи электрической энергии приемлемой стоимости. Речь идет о

переключаемых реактивных двигателях, синхронных двигателях с возбуждением от

постоянных магнитов и статических преобразователях частоты

на базе IGBT-транзисторов [7].

Таким образом, можно сказать прямой ЭП имеет

существенные преимущества перед ЭП с кинематическими преобразователями.

Наиболее важное - создание усилия без потери

скорости или точности, так как оно передается электромагнитной индукцией

быстрее и точнее, чем посредством трения, используемого в кинематическом

преобразователе.

Другие преимущества - отсутствие дополнительных

нелинейностей и упругостей, ухудшающих качество воспроизведения движения и

полосу пропускания ЭП, а также увеличение срока службы вследствие отсутствия

износа силовых механических компонентов.

1.4

Энергетические показатели

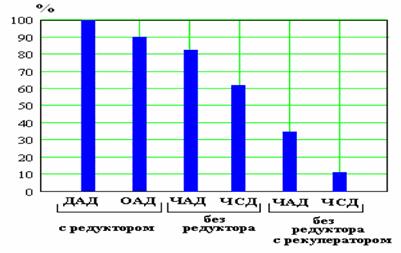

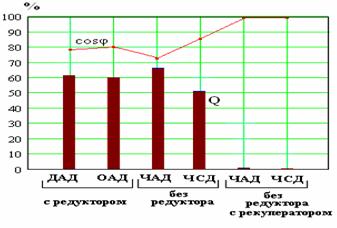

Синхронные двигатели обладают превосходными

энергетическими показателями, что подтверждается проведеными испытания

различных типов приводов показывающих на базы лифтового механизма в компании

ЭЛЕСИ, результаты которых показывают, что безредукторный привод по сравнению с

классическими электромеханическими системами обладает лучшими энергетическими

показателями и имеет более низкое энергопотребление. Результаты опытов

проиллюстрированы на рисунках 4, 5 [8], стоит отметить, что из-за особенностей

конструкции запорной арматуры невозможно получение энергии рекуперацией, что

делает его установку экономически нецелесообразным.

Высокая цена рекуператора не оправдывается

снижением потребления реактивной мощности, т.к существуют более дешевые

компенсаторы реактивной мощности.

Экономия электроэнергии объяснятся отсутствием

потерь в редукторе, а также сравнительно большим КПД синхронных двигателей.

Рисунок 4- Сравнительные диаграммы

потребления электроэнергии при различных схемах построения силовой части

лифтового маханизма.

Рисунок 5 - Сравнительные диаграммы

потребления реактивной мощности Q при различных схемах построения силовой части лифтового механизма.

Анализ данных представленных на рисунках

показывает:

· Применение прямого синхронно привода позволяет

сократить затраты электроэнергии на 20% по сравнению с наиболее

распространенными на сегодняшний день асинхронными двигателями применяем в

составе прямого привода и на 28 % по сравнению с классическим редукторным

приводом.

· Синхронный привод имеет более

высокий коэффициент мощности т.к. его потребление реактивной мощности меньше.

ГЛАВА

2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ЭЛЕКТРОПРИВОДАМ ЗАПОРНОЙ АРМАТУРЫ

2.1

Моменты на маховике и скорость перемещения шпинделя запорной арматуры

С целью обеспечения надежной и длительной

эксплуатации арматуры к приводам предъявляются следующие требования, которые

должны быть учтены при расчете:

1. Привод должен обеспечивать момент

гарантирующий надежную работу арматуры, но его величина не должна выходить за

известные пределы прочности арматуры.

2. Должна обеспечиваться необходимая

скорость перемещения шпинделя.

. Конструкция привода должна

предусматривать наличие ручного управления для использования в аварийных

условиях при отсутствии основного вида энергии (электроэнергии).

При ручном управлении помимо непосредственного

управления маховиком используются так же передачи: зубчатые цилиндрические или

конические, цепная и карданная для управления арматурой находящейся в

труднодоступных местах, зубчатая и червячная для увеличения крутящего момента.

. Электромагнитный момент синхронного

двигателя должен быть достаточен для гарантированного получения герметичности

уплотнения в затворе, а также гарантированного срыва затвора задвижки из

уплотненного состояния.

Срыв возможно производить однократной

кратковременной подачей импульса момента, не допускающего перемещения штока по

резьбе больше того расстояния, при котором происходит переход упругой

деформации в пластическую [9].

где М - момент на валу электропривода,

Мотрыва - момент трогания из уплотненного

состояния, обеспечивающий начало движения,

Погрешность регулирования по моменту и

дискретность задания величины момента ограничения определяются паспортными

данными на арматуру с одинаковым посадочным местом под электропривод. Разброс

значений (для момента уплотнения) составляет от 20 до 100% от максимального

момента для электроприводов с единым типоразмером посадочного места. Согласно

анализу паспортных данных на арматуру, дискретность задания и погрешность

регулирования составляет порядка 1%.

5. Управление арматуры сводиться в конечном

счете к перемещению или повороту запорного или регулирующего органа - клина,

тарелки, плунжера, диска и т.д. Открывания и закрывание производится либо

периодически, со значительными интервалами времени, либо лишь в случаях особой

необходимости, что определяет режим работы электропривода как кратковременный

S2.

Наиболее развитая сеть трубопроводов

магистральных и технологических оснащается большим количеством затворов,

закрывающие или открывающие которых должно производится с максимальной

допустимой скоростью, ограничение обусловлено возникновением гидравлического

удара при быстром закрывании затвора в связи с прекращением движения жидкости.

Во избежание возникновения гидравлических ударов закрытие задвижек малого

диаметра (D=150 мм) должно протекать за время t=30 - 40 с, для задвижек

большого диаметра (D=800 мм) - за время 140 - 200 с. Следовательно, закрытие

задвижки должно производиться со скоростью ν=4 - 5 мм/с.

Так же с целью предотвращения гидравлического удара при подходе к крайнему

положению нужно снижать скорость рабочего органа[6].

Также на скорость работы ЗА могут накладываться

ограничения обусловленные технологическим процессом.

Привод задвижки считается энергетически

эффективным, если за время выполнения технологического цикла перекрытия затвора

он израсходовал минимально возможное количество энергии. Это можно обеспечить

снижением времени выполнения цикла и/или снижением потребленной энергии. Одним

из возможных вариантов повышения энергетической эффективности является

регулирование скорости перекрытия, влияющей на величину затрат энергии. Время

перемещения, как правило, составляет от 1 до 15 минут.

Особенностью электропривода задвижки является

то, что значительную часть цикла большинство электроприводов отрабатывает на

холостом ходу, так как в середине цикла приходится преодолевать только момент

сопротивления в соединении гайка-шток. Таким образом, основная мощность

двигателя необходима для обеспечения трогания из уплотненного состояния

механизма.

2.2

Силовая характеристика арматуры

При управлении арматурой должны быть преодолены

силы сопротивления, создаваемые:

а) гидравлическим давлением среды на элементы

затвора или регулятора, на тарелку вентиля, на поперечное сечение шпинделя в

сальнике, на сильфон, на мембрану и т. д.;

б) силами трения в сальнике, в направляющих

клина задвижки, между уплотняющими кольцами задвижки, в бурте шпинделя, в

резьбе шпинделя и гайки и т. п.;

в) упругими элементами при деформации пружин

сильфонов, мембран и т. д.

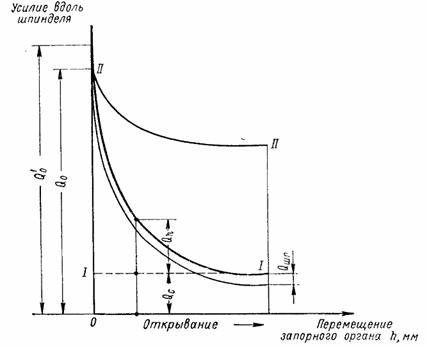

Рисунок 6- Силовой график работы затвора

Силовая характеристика вентиля или задвижки

изображена на рис. 431. Линией I - I можно разделить график на две части

переменную Qh = f (h) и постоянную Qc = const.

Величина Qh создается действием гидравлического

давления на тарелку вентиля Qcp, силами трения в направляющих Тн или между

уплотняющими кольцами в задвижке Тк, усилием, необходимым для уплотнения, Qy, и

др.

Постоянная величина Qc образуется силами трения

в сальнике Т, весом подвешенных к шпинделю деталей QG усилием, выталкивающим

шпиндель, Qшп и пр. Характер изменения общей кривой Q= f (h) зависит от

конструкции арматуры, материала деталей (коэффициенты трения) и давления среды.

Так, в вентилях высокого давления, при диаметре шпинделя dс , близком к

диаметру седла или большем диаметра седла, силовая характеристика приближается

к кривой II - II на рис. 431. Это объясняется тем, что усилие, выталкивающее

шпиндель, Qшп имеет почти постоянное значение и относительно большую величину.

Вторая постоянная сила трения в сальнике Т также имеет большие значения. Эти

две постоянные силы в основном и определяют характер графика. В задвижках

большого диаметра, наоборот, наибольшее значение имеет сила трения между

уплотняющими кольцами, которая приобретает максимальную величину в конце

закрывания. В этом случае кривая приобретает круто падающий характер.

Специальных требований к переходным процессам по

скорости и току в электроприводе задвижки не существует. Особенностью привода

задвижки можно считать необходимость формирования в некоторых случаях импульса

момента для преодоления сил трения покоя при пуске из уплотненного состояния.

Время импульса должно стремиться к минимальному. Короткий импульс сформирует необходимое

ударное усилие трогания, при этом изменение положения штока (а следовательно, и

деформация) будет минимальным[9].

2.3

Возможность применения безредукторного синхронного электропривода

Анализируя требования к электроприводу можно

сказать: Особенностью работы электропривода трубопроводной арматуры являются

повышенный момент при отрыве или затягивании крана, стабильный момент во время

движения запорного органа, а также фиксирующий момент после его остановки.

Такими свойствами обладают электродвигатели постоянного тока с независимым

возбуждением, однако они вызывают большое число отказов, связанных с износом и

искрением щеточного контакта, что не позволяет реализовывать

высокоэнергетические конструкции, рассчитанные на предельные механические

нагрузки. В связи с этим для трубопроводной арматуры ведущие фирмы используют

асинхронные электродвигатели с короткозамкнутым ротором. Недостатками

асинхронного двигателя с короткозамкнутым ротором являются небольшой момент и

сильный бросок тока при отрыве и затягивании рабочего органа. Применения без

редукторных систем а основе этих двигателей так же весьма затруднено.

Характеристики моментного синхронного двигателя

вполне соответствуют предъявляемым требованиям. Ряд качеств делает применения

этих двигателей достаточно привлекательным при конструировании запорной

арматуры:

Во-первых, это способность вентильных двигателей

развивать существенные крутящие моменты на низких скоростях вращения.

Во-вторых, большая перегрузочная способность по

току и крутящему моменту (до пяти- и более кратной) и, как следствие,

возможность развивать большие ускорения.

В-третьих, электропривод на базе вентильного

двигателя с постоянными высокоэнергетическими магнитами обладает остаточным

фиксирующим моментом в отключенном состоянии (до 30 % от номинального крутящего

момента)

В ЗАО «ЭлеСи» создан опытный образец

многооборотного электропривода запорной арматуры на базе синхронного двигателя

с возбуждением от постоянных магнитов. Система управления опытного

электропривода позволяет использовать как синхронные двигатели с постоянными

магнитами, так и бесконтактные двигатели постоянного тока. Редуктор в его

составе отсутствует.

По массогабаритным и стоимостным

показателям опытный безредукторный электропривод находится между аналогичными с

червячным и волновым редуктором. Массогабаритные показатели у него лучше, чем у

электропривода с червячным редуктором, и несколько хуже, чем у электропривода с

волновым редуктором на промежуточных телах качения. Со стоимостными

показателями все наоборот[7].

В то же время эксперименты

демонстрируют, что в нем полностью отсутствуют люфты и упругие соединения. Он

характеризуется лучшей динамикой, нежели приводы с редуктором, а также

несравнимо большей точностью позиционирования Уже на этом

этапе можно констатировать, что безредукторный электропривод трубопроводной

арматуры на базе вентильного двигателя с постоянными высокоэнергетическими

магнитами вполне конкурентоспособен, особенно в рыночном сегменте

запорно-регулирующей арматуры.

редуктор электрический

привод запорная арматура

Заключение

Синхронных электрических машин

наиболее перспективны и в ближайшее время сулит существенный технологический

скачок. Такой скачок уже произошёл в информационной части электромеханической

системы (микропроцессоры, микроконтроллеры, программируемые логические

интегральные схемы), такой скачок произошёл и в силовой полупроводниковой части

электромеханической системы (интеллектуальные, интегральные модули, силовые

элементы с новой технологией изготовления).

В электромеханике такой скачок,

повторим, можно ожидать на пути развития синхронных систем, тогда как ветви,

связанные с машинами постоянного тока и асинхронными машинами, следует признать

устоявшимися, не сулящими новых технологических прорывов. Особенно эффективно

использование синхронных для механизмов с низкой либо, наоборот, с высокой (6

000 об/мин и выше) номинальной частотой вращения. Весьма перспективно

применение вентильно-индукторного электропривода и в исполнительных механизмах

для трубопроводной арматуры. Действительно, темп переключения индукторов может

быть сколь угодно низким. Все зависит от требований к плавности хода

приводимого в движение механизма. В случае запорной арматуры такие требования

невысоки. Это позволяет отказаться от редуктора значительно уменьшив массогабаритные

показатели механизма, улучшить его энергетические показатели, что является

немаловажным фактором с учетом растущих требований к энергоэффективности. Отказ

от редуктора увеличивает точность и быстродействие позиционного привода,

увеличивает срок службы механической части рабочей машины.

Литература

1. А. П. Балковой, В. К. Цаценкин.

Прецизионный электропривод с вентильными двигателями / М. : Изд-во МЭИ, 2010. -

328 с. : ил.

. Овчинников, И. Е. Вентильные

электрические двигатели и привод на их основе (малая и средняя мощность) / Курс

лекций. - СПб. : КОРОНА-Век, 2006. - 336 с. : ил.

.В. Д. Косулин, Г. Б. Михайлов, В.

В. Омельченко, В. В. Путников. Вентильные электродвигатели малой мощности для

промышленных роботов/ Л.: Энергоатомиздат Ленингр. отд-ние, 1988, 184 с.: ил.

ISBN 5-283-04399-1

. Известия ТулГУ. Технические науки.

Вып. 5: в 3 ч. Ч. 2 / под научной ред. В.Я. Распопова. Тула: Изд-во ТулГУ,

2011. 319 с.

. Балковой А.П. Сливинская Г.А.,

Прямые прецизионные электроприводы - опыт разработки и применения

. Гуревич Д. Ф. Конструирование и

расчет трубопроводной арматуры, Изд-во "Машиностроение», 1968 г., 888 стр.

. Силовая Электроника 11. 08. А. Т.

Антропов Безредукторный электропривод трубопроводной арматуры

. С.А. Рикконен Презентация компании

ЗАО «ЭлеСи» Безредукторный привод.

. С. В. Ланграф диссертация на

соискание ученой степени кандидата технических наук: Асинхронный моментный

электропривод с векторным управлением для имитации усилий запорной арматуры

магистральных нефтепроводов. Томск 2007. 164 с.