Проектирование лесовозного тягача

Техническая характеристика Газ-66

|

Грузоподъемность

|

2000 кг

|

20000 Н

|

|

Допустимая масса прицепа

|

2000 кг

|

20000 Н

|

|

Собственная масса

|

3470 кг

|

34006 Н

|

|

В том числе на переднюю ось

|

2140 кг

|

20972 Н

|

|

тележку

|

1330 кг

|

13034 Н

|

|

Полная масса

|

5800 кг

|

56840 Н

|

|

В том числе на переднюю ось

|

2730 кг

|

26754 Н

|

|

тележку

|

3070кг

|

30086 Н

|

Масса известных агрегатов Газ-66

|

Двигатель с оборудованием и

сцеплением

|

280 кг

|

2744 Н

|

|

Коробка передач

|

55 кг

|

539 Н

|

|

Раздаточная коробка

|

53 кг

|

519,4 Н

|

|

Карданные валы

|

36 кг

|

353 Н

|

|

Передний мост

|

340 кг

|

3332 Н

|

|

Задний мост

|

260 кг

|

2548Н

|

|

Рама

|

290 кг

|

2842 Н

|

|

Кузов

|

350 кг

|

3430 Н

|

|

Кабина

|

360 кг

|

3528 Н

|

|

Колесо в сборе с шиной

|

106 кг

|

1039 Н

|

|

Радиатор

|

18 кг

|

176 Н

|

Содержание

Введение

Глава 1.

Расчет компоновки лесовозного тягача

Глава 2. Обоснование выбора элементов и

построения кинематической схемы трансмиссии

Глава 3. Обоснование выбора элементов и

построение кинематической схемы тормозного управления тягача

Глава 4. Определение параметров рулевой

трапеции

Список

используемой литературы

Введение

База большинства машин - шасси автомобилей и тракторов, работающих в

агрегате с лесозаготовительным, лесохозяйственным, транспортным, погрузочным,

землеройным и другим специальным оборудованием. Автомобильный транспорт по

сравнению с другими видами транспорта наиболее эффективен и экономичен,

особенно при осуществлении перевозок грузов на относительно небольшие

расстояния. При этом показатели увеличения грузооборота достигаются в основном

за счет повышения производительности труда и интенсивности использования

подвижного состава. В данной работе необходимо разработать автомобиль-тягач на

базе стандартного автомобиля.

Глава 1. Расчет компоновки лесовозного тягача

Определение весов агрегатов прототипа

Автомобиль состоит из агрегатов, выполняющих каждый определенную функцию.

В частности автомобиль прототип скомпонован для перевозки груза. Нашей задачей

является его перекомпоновать таким образом, чтобы соблюсти все условия и не

допустить каких либо перегрузок.

Определение весов неучтенных агрегатов:

Вес неучтенных агрегатов рассчитывается как разница между собственным

весом автомобиля и общим весом известных агрегатов

(1.2)

(1.2)

Определение

координат равнодействующей весов неучтенных агрегатов:

В данном расчете все размеры снимаются с чертежа прототипа автомобиля, и

составляется уравнение моментов относительно задней тележки (точки 0)

(1.3)

(1.3)

Исходя из вышеуказанного расчета, делаем вывод, что вес неучтенных

агрегатов расположен на расстоянии 2321 мм от задней тележки.

Определение весов агрегатов проектируемого тягача:

Определение весов устанавливаемых агрегатов:

|

Кабина, Н

|

3528

|

|

Раздаточная коробка, Н

|

1097,6

|

|

Коники, Н

|

5230

|

|

Задний мост, Н

|

2548

|

Определение весов удаляемых агрегатов:

|

Кузов, Н

|

3430

|

|

Раздаточная коробка, Н

|

519,4

|

1. Определение веса проектируемого тягача:

Для определения веса тягача необходимо от собственного веса отнять вес

агрегатов снимаемых с машины и прибавить вес устанавливаемых, а именно:

2. Определение нагрузок на оси проектируемого тягача в порожнем

состоянии:

Для определения нагрузки на переднюю ось, снимаем размеры с чертежа

проектируемого тягача и рассчитываем реальную нагрузку на колеса, с учетом

того, что перегрузка не превысит 5%

(1.4)

(1.4)

Получаем

60254≥58461, условие перегрузки не выполняется, т.к. явно превосходит

допустимые 5%, следовательно, необходимо произвести перекомпоновку

проектируемого тягача.

В процессе перекомпоновки, выбираем один из путей уменьшения нагрузки на

переднюю ось, а именно удлиняем базу тягача. Для того, чтобы нагрузка на

переднюю ось сходилась с возможной нагрузкой необходимо

удлинить базу машины с 3.98 метров до 4.18 метров.

Получаем

65035≥63027, перегрузка составляет:

условие

выполняется

условие

выполняется

Определение

положения коника на проектируемом тягаче:

Определяем

грузоподъемность переднего моста от предельной нагрузки на передние колеса.

Принимаем, что максимальная нагрузка на одно колесо тягача в снаряженном

состоянии равна 15043 Н, умножаем на количество колес (2), отнимаем собственную

нагрузку на передний мост.

Определяем

полный вес машины, принятую предельную нагрузку на колесо умножаем на

количество колес тягача.

Определяем

грузоподъемность машины, от полного веса тягача отнимаем собственный вес

тягача.

Определяем

нагрузку на задний мост, от грузоподъемности тягача отнимаем грузоподъемность

переднего моста.

Определяем

положение коника.

(1.5)

(1.5)

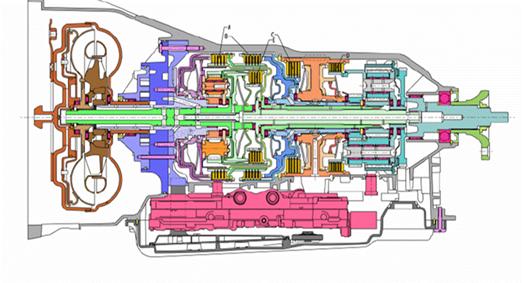

Глава 2. Обоснование выбора элементов и построения кинематической схемы

трансмиссии

лесовозный тягач трансмиссия тормозной

Трансмиссия автомобиля служит для передачи крутящего момента от двигателя

к ведущим мостам автомобиля, с помощью коробки переключения передач и

раздаточной коробки.

На чертеже кинематическая схема трансмиссии представлена: пятиступенчатой

коробкой с дополнительной коробкой,, задним и средним мостами с блокируемыми

дифференциалом, а также блокируемым межосевым дифференциалом.

По заданию необходима пятиступенчатая коробка переключения передач с

дополнительной коробкой. На основании этого схема коробки переключения передач

выбрана согласно заданию: пятиступенчатой (подобрана от автомобиля Зил-130), к

коробке переключения передач добавлена дополнительная коробка (также согласно

заданию), которая служит для переключения на повышенную и пониженную передачи.

Согласно заданию главная передача должна была быть двойной центральной с

блокируемым дифференциалом. На основании этого передний мост автомобиля выполнен

с двойной центральной главной передачей (согласно заданию). Схема главной

передачи принята от автомобиля Газ - 66.

Всего на автомобиле четыре дифференциала, три из них блокируемые -

межосевой и задних мостов.

Колеса на автомобиле односкатные (согласно заданию на проект)

Передача крутящего момента между узлами происходит при помощи карданных

валов (от раздаточной коробки к главным передачам среднего и заднего мостов).

Глава 3. Обоснование выбора элементов и построение кинематической схемы

тормозного управления тягача

Рабочая тормозная система предназначена для уменьшения скорости движения

автомобиля или полной его остановки.

Запасная тормозная система предназначена для плавного снижения скорости

или остановки движущегося автомобиля в случае полного или частичного выхода из

строя рабочей тормозной системы.

Стояночная тормозная система обеспечивает торможение неподвижного

автомобиля на горизонтальном участке, а также на уклоне и при отсутствии

водителя.

Вспомогательная тормозная система предназначена для уменьшения

загруженности и температуры тормозных механизмов рабочей тормозной системы.

Тормозное управление автопоезда включает в себя линию подготовки сжатого

воздуха, контур привода тормозов передних колес тягача; контур привода тормозов

заднего моста; контур стояночной тормозной системы; контур аварийного

растормаживания стояночной тормозной системы; контур вспомогательной тормозной

системы, а также систему управления тормозами прицепа.

Линия подготовки сжатого воздуха состоит из компрессора, предназначенного

для закачивания воздуха в систему; регулятора давления, который служит для

ограничения давления, нагнетаемого компрессором; предохранителя от замерзания,

служащего для предохранения от замерзания влаги, остающейся в сжатом воздухе

после регулятора; двойной защитный клапан разделяет подводимый поток сжатого

воздуха на два контура; тройной защитный клапан разделяет подводимый поток

сжатого воздуха на три контура и сохраняет неизменным давление в исправном

контуре при повреждении одного из них.

Контур привода тормозов передних колес рабочей тормозной системы включает

в себя ресивер, тормозной кран, клапан ограничения давления и тормозные камеры передних колес. Тормозной кран выполняется

двухсекционным, причем секции независимы друг от друга. Обе секции являются

следящими механизмами прямого действия. Верхняя секция управляет тормозами

колес заднего и среднего мостов, нижняя - тормозами передних колес. Клапан

ограничения давления выполняет две функции: ограничивает давление воздуха в

тормозных камерах при полном нажатии на педаль и ускоряет выход воздуха из

тормозных камер в атмосферу. Для управления тормозами прицепа от контура

передних тормозов отходит магистраль ПР I, давление воздуха в которой соответствует давлению воздуха в

трубопроводе, соединяющем тормозной кран с клапаном ограничения давления.

Контур привода тормозов заднего моста автомобиля включает в себя ресивер,

тормозной кран, регулятор тормозных сил и тормозные камеры колес заднего моста,

выполненные с пружинными энергоаккумуляторами. Регулятор тормозных сил

предназначен для автоматического изменения давления воздуха в тормозных камерах

заднего моста, в зависимости от нагрузки на автомобиль и интенсивности

торможения. Привод данного контура осуществляется от тройного защитного

клапана.

Контур стояночной тормозной системы включает в себя ресиверы, кран

управления стояночным тормозом, ускорительный клапан и цилиндры

энергоаккумуляторов. Питание сжатым воздухом контура стояночной тормозной

системы осуществляется через двойной защитный клапан. Ускорительный клапан

предназначен для ускорения выпуска воздуха в цилиндры энергоаккумуляторов и

выпуска воздуха них. Этот клапан является следящим механизмом прямого действия

с пневмоуправлением. Перепускной клапан предназначен для соединения цилиндров

энергоаккумуляторов либо с ускорительным клапаном, либо с краном аварийного

растормаживания.

Контур аварийного растормаживания предназначен для быстрого

растормаживания автомобиля в случае выхода из строя стояночной тормозной системы (при падении давления в контуре стояночной

тормозной системы автомобиль затормаживается). Этот контур включает в себя кран

аварийного растормаживания, связанный с перепускным клапаном. Воздух в данный

контур подается через тройной защитный клапан, либо от ресивера контура задних тормозов.

При растормаживании автомобиля с помощью крана аварийного растормаживания

сжатый воздух от крана поступает к перепускному клапану, который включает

цилиндры энергоаккумуляторов от контура стояночной тормозной системы и

подключает к крану аварийного растормаживания.

Контур вспомогательной тормозной системы питается от двойного защитного

клапана и включает в себя ресивер, кран управления вспомогательным тормозом,

два пневмоцилиндра и пневмоэлектрический датчик. При нажатии на кнопку крана

вспомогательной тормозной системы воздух из ресивера поступает в

пневмоцилиндры. Шток цилиндра 1 связан с рычагом рейки топливного насоса

двигателя. При перемещении штока прекращается подача топлива в двигатель. Штоки

цилиндров 2, связанные с рычагами заслонок, при поступлении воздуха в цилиндр 2

поворачивают заслонки, которые перекрывают приемные трубы глушителя. Коленчатый

вал двигателя вращается только от колес автомобиля, а в выпускной трубе

создается противодавление, все это приводит к появлению на колесах автомобиля

тормозных моментов, величина которых зависит от частоты вращения коленчатого

вала двигателя и от номера включенной в коробке передачи. При подаче воздуха в

цилиндр 2 замыкаются контакты пневмоэлектрического датчика, и включается

электромагнитный клапан прицепа, который частично пропускает воздух из ресивера

прицепа в его тормозные камеры. Таким образом, при работе вспомогательной

тормозной системы притормаживается и прицеп, что уменьшает вероятность

«складывания» автопоезда.

Контур аппаратов управления тормозами прицепа включает в себя следующие

аппараты, расположенные на тягаче: клапан управления тормозами прицепа по

двухпроводной схеме; одинарный защитный клапан; краны - разобщители и

соединительные головки.

Клапан управления тормозами прицепа по двухпроводной схеме связан выводом

ПР I с контуром передних тормозов рабочей

тормозной системы, выводом ПР 2 - с контуром

тормозов заднего моста, выводами ПР 3 и ПР 4 - с контуром стояночной тормозной

системы. Этот клапан служит для создания давления воздуха в управляющей тормозами прицепа магистрали, пропорционального

давлению воздуха в контурах передних и задних тормозов рабочей тормозной

системы и обратно пропорционального давлению воздуха в контуре стояночной

тормозной системы. Если один из контуров рабочей тормозной системы выйдет из

строя, тормозная система прицепа останется работоспособной, при аварийном

падении давления воздуха в контуре стояночной тормозной системы тормоза прицепа

будут включены. Заполнение ресиверов системы сжатым воздухом происходит с помощью

питающей магистрали привода ПР 5 стояночной тормозной системы через одинарный

защитный клапан. Для связи с прицепом по двухпроводной схеме используются

головки «ПАЛМ». Одинарный защитный клапан сохраняет давление в ресивере тягача

при падении давления питающей магистрали, а также предохраняет тормозную

систему прицепа от самозатормаживания при аварийном падении давления в ресивере

тягача. Краны - разобщители необходимы для перекрытия соединяющих тягач с

прицепом трубопроводов при отцепке прицепа.

Электромагнитный клапан управляет подачей сжатого воздуха в тормозные

камеры прицепа при включении вспомогательной тормозной системы.

Электрический сигнал от пневмоэлектрического датчика вспомогательной

тормозной системы подается к электромагнитному клапану, который минуя воздухораспределитель, напрямую, соединяет ресивер прицепа с

тормозными камерами. Регулятор тормозных сил позволяет регулировать количество

подаваемого в тормозные камеры воздуха в зависимости от нагрузки прицепа.

Регулятор тормозных сил прицепа унифицирован с регулятором тормозных сил

автомобиля.

Глава 4. Определение параметров рулевой трапеции

Определение теоретически необходимой зависимости между углами

поворота внутреннего и наружного колеса

Определяем угол поворота наружного колеса:

(4.1)

(4.1)

где В - расстояние между осями шкворней, В = 1970 мм;

L -

база машины, L = 4640 мм;

αвн - угол поворота внутреннего колеса

αвн принимаем в диапазоне от 0 до 400

Результаты

аналогичных расчетов заносим в таблицу 4.1

Определение

параметров рулевой трапеции

(4.2)

(4.2)

Принимаем К1 =0,9

Определение начального угла наклона рычагов, αнач

(4.3)

(4.3)

Определение

размеров рычагов рулевой трапеции и поперечной рулевой тяги

(4.4)

(4.4)

где n - длина поперечной рулевой тяги

Принимаем К2 = 0,15

Определение

длины рычага рулевой трапеции:

(4.5)

(4.5)

Определение зависимости между углами поворота внутреннего и

наружного колес, связанных рулевой трапецией

Определяем фактический угол поворота колеса. При этом расхождение должно

составлять не более 10 при αвн = 200 и не более 30

при αвн = 400

(4.6)

(4.6)

Результаты

аналогичных расчетов сносим в таблицу 4.1

Таблица

4.1 Результат расчетов углов поворота

|

αвн

|

αнар. теор

|

αнач

|

αнар. практ

|

|

0

|

0

|

76,7

|

0

|

|

5

|

4,46

|

|

4,86

|

|

10

|

9,14

|

|

9,45

|

|

15

|

13,12

|

|

13,77

|

|

20

|

17,14

|

|

17,83

|

|

25

|

20,52

|

|

21,6

|

|

30

|

24,21

|

|

25,08

|

|

35

|

27,43

|

|

28,23

|

|

40

|

30,54

|

|

31,02

|

Список используемой литературы

1. Дипломный

проект (работа) ГОУ ВПО Сибирский Государственный Технологический Университет;

2004 год. Под редакцией В. Д. Вагнер, Часть 2.

. Лесотранспортные

машины СибГТУ; 2006. Михайленко А. В., Кастрюлин А. А.

. Лесные

машины. Лесная промышленность; 1989. АнисимовГ. М., Жендаев С. Г.

. Грузовой

автомобиль ЗИЛ-130. Транспорт; 1967. Ершов Б. В., Ершов М. Б.