Діяльність автотранспортного підприємства

ВСТУП

Суспільно-економічні зміни, що

відбуваються в народному господарстві України, позначаються і на автомобільному

транспорті. Практика показує, що за останні роки досягнуто збалансованості

попиту і пропозиції транспортних послуг(тобто рівноваги «транспортного ринку»).

У цих умовах, коли диктат

транспортних підприємств припинив існування, починають працювати такі чинники,

як вартість і якість наданих транспортних послуг. Водії приватних автомобілів

унаслідок менших накладних витрат тепер часто стають більш

конкурентоспроможними на транспортному ринку порівняно з автотранспортними

підприємствами. Але так конкуренція не настільки сильна, щоб загрожувати

існуванню системи транспорту загального користування в цілому, значна кількість

якого перед буває в муніципальному підпорядкуванні. Проте державні

автотранспортні підприємства зобов’язані рахуватися з приватними сектором як з

реальною господарською силою, спроможного на деяких локальних ринках

транспортних послуг захопити ініціативу, яка раніше належала громадському

транспорту.

Показником рівня пропозиції

транспортних послуг є наявний транспортний потенціал і ефективність його

використання. За оцінками експертів, наприкінці 80-х років транспортний

потенціал повною мірою задовольняв попит на перевезення. Проте згодом на

транспортному ринку виникло ускладнення - відновлення автомобільного парку

стало більш важкою задачею. Аналіз транспортного балансу за останні роки

показує, що постачання нових автомобілів становить менше 7% від наявного парку,

а цей показник значно нижче нормативного, значення якого коливається в межах

12-15% .

Запровадження вільного порядку

придбання транспортних засобів не забезпечило збільшення їх чисельності на

ринку і поліпшення ситуації з відновленням парку. Ринок у придбанні

транспортних засобів вплинув лише на його перерозподіл між різноманітними

транспортними організаціями.

Обмін продукцією, до якої належать

автомобілі, потребує застосування на них ринкових цін. Вони за недостатньої

пропозиції, безсумнівно, будуть високими. Це означає що придбати автомобіль

зможе далеко не кожний бажаючий. Вигідність і ефективність такої покупки

залежить тільки від уміння підприємства, що придбало певний автомобіль,

організувати процес перевезення. Ці ж чинники є вирішальними в роботі

транспортного підприємства або приватної особи на вільному конкурентному

транспортному ринку.

В умовах ринку кожний його учасник

намагається не тільки утриматися на ньому, а й розширити сферу своєї

діяльності. Одночасно на ринку з’явились нові його учасники.

Неабияке значення має і становище,

що склалося в розвитку матеріально-технічної бази транспортних підприємств.

Приватний власник не виявляє поки що особливого інтересу до придбання нових

автомобілів: занадто високі ціни і, отже, висока собівартість перевезень.

На утримання автотранспортних

засобів у технічно справному стані, що забезпечує ефективний транспортний

процес, галузь здійснює великі ресурсні витрати. Так, ускладнення конструкції

автомобілів зумовлює, як правило, збільшення обсягу робіт з технічного

обслуговування і ремонту, зростання затрат на забезпечення працездатності.

Збільшення кількості автомобілів на

дорогах нашої країни веде до забруднення навколишнього середовища

відпрацьованими газами, а зниження токсичності відпрацьованих газів значною

мірою забезпечується справністю системи живлення і запалювання та рівнем

технології технічного обслуговування, засобів і методів діагностування цих

систем.

Зі зростанням швидкостей та

інтенсивності руху підвищується вимоги до надійності автотранспортних засобів,

оскільки несправні автомобілі є джерелом дорожньо-транспортних пригод.

Економія паливних, енергетичних,

матеріальних і сировинних ресурсів у процесі експлуатації автомобілів істотно

залежить від їхнього технічного стану, рівня організації

матеріального-технічного постачання і процесів перевезення, зберігання і

нормування витрат авто експлуатаційних матеріалів та запасних частин на

автотранспортних підприємствах.

Збереженість автотранспортних

засобів та готовність їх здійснювати перевезення багато в чому залежать від організації,

методів і засобів між змінного зберігання.

На рівні технічної готовності

автотранспортних засобів і обсяг одночасних і поточних матеріальних затрат на

їх утримання істотно впливають методи проектування нових об’єктів

автомобільного транспорту, а також реконструкції і технічного переоснащення

діючих автотранспортних, авто-обслуговуючих і авторемонтних підприємств.

Отже, у процесі технічної підготовки

автотранспортних засобів до транспортування процесу забезпечуються їх

надійність і передумови ефективної експлуатації. З метою глибшого і

комплексного вивчення основ забезпечення експлуатаційної надійності

автомобілів, прогресивних технологій технічного обслуговування і ремонту та

інших питань, які забезпечують експлуатацію автотранспортних засобів, і підготовлено

цей курсовий проект.

1. ЗАГАЛЬНА ЧАСТИНА

1.1

Характеристика підприємства, його призначення. Дані про види ТО і ремонтів, які

виконуються на АТП

Автомобільнотранспортне підприємство

займеться технічним обслуговуванням та ремонтом рухомого складу цього

підприємства. Також АТП займається перевозкою людей.

Рухомий склад цього підприємства

становить 130 автобусів двох видів:

Ікарус -255 - 90 автобусів, та

Ікарус -260 - 70 автобусів.

Основою організації робіт на АТП

являється Положення про технічне обслуговування й ремонт автобусів. Дане

положення обов'язкове для всіх АТП які виконують ТО і ремонт цих автомобілів.

Технічне обслуговування автомобілів

являє собою комплекс робіт, спрямованих на попередження відмов і несправностей,

підтримання автомобілів у справному стані й забезпечення надійної, безпечної й

екологічної їхньої експлуатації. Технічне обслуговування включає наступні види

робіт: контрольно-діагностичної, кріпильної, регулювальної, електротехнічні,

роботи із системи живлення, заправні, мастильні й інші.

По періодичності, переліку й

трудомісткості виконання роботи з ТО

автобуси підрозділяються на наступні

види: щоденне технічне обслуговування (ЩО); періодичне технічне обслуговування

(ТО), сезонне обслуговування (СО).

ЩО включає заправні роботи й

контроль, спрямований на щоденне забезпечення безпеки й підтримка належного

зовнішнього вигляду автомобіля. Здебільшого ЩО виконується власником автомобіля

перед виїздом, в дорозі або після повернення на місце стоянки.

ТО передбачає виконання певного обсягу,

робіт через установлений експлуатаційний пробіг автомобіля. Відповідно до

нормативів ТО автобуси по періодичності ЩО один раз в добу, ТО-1 через 5000 км,

ТО-2 через 20000 км пробігу.

СО - передбачає виконання ТО й

додаткових операцій по підготовці автомобіля до зимової або літньої

експлуатації відповідно до рекомендацій заводів-виготовлювачів.

Ремонтом називається комплекс робіт

з усунення виниклих несправностей і відновлення працездатності автомобіля в

цілому або агрегату. Ремонт автомобіля здійснюється по необхідності й включає

контрольно-діагностичні,розбірно-зварювальні, слюсарні, механічні, зварювальні,

жестянські, фарбувальні, електротехнічніроботи. Для якісного виконання ТО й ПТ

АТП оснащується необхідними постами, приладами, пристосуваннями, інструментом і

оснащенням, технічною документацією .

Основна частина робіт з ТО й ПР

виконується на 2 постах виробничого корпуса в зоні ТО й ПР автомобілів. Крім

того роботи з обслуговування й ремонту приладів системи живлення й

електроустаткування виконуються на ділянці діагностики, зварювальні,

жестянські, кузовні, шиномонтажні, вулканізаційні, малярські на спеціалізованих

ділянках. Акумуляторні роботи проводяться на акумуляторній ділянці й частково

роботи з ремонту встаткування.

1.2 Склад,

призначення та режим праці виробничих підрозділів. Організація проведення ТО і

ремонтів

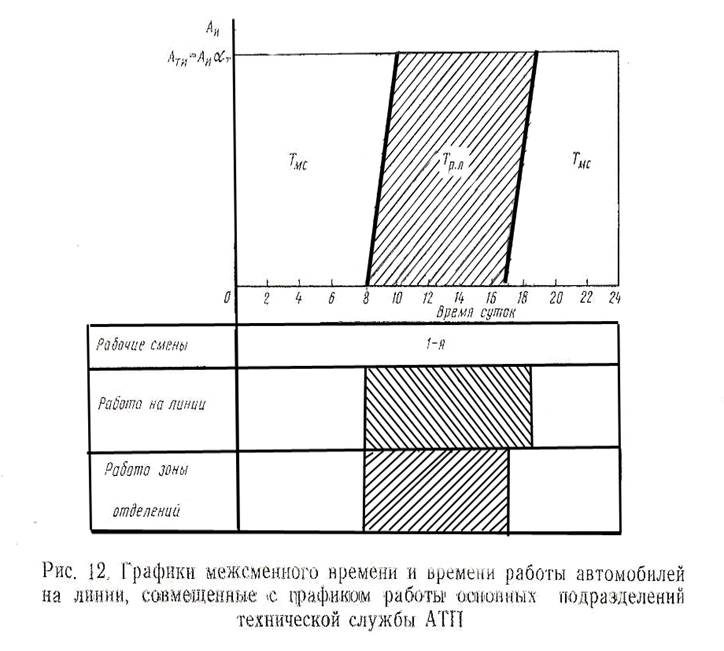

Графіки між змінного часу та часу

роботи автомобілів на лінії, сполучені з графіком роботи основних підрозділів

технічної групи АТП

При обслуговуванні автомобілів на

АТП особливу увагу приділяють несправностям, які можуть вплинути на безпеку

руху. При цьому обов'язково усувають виявлені несправності й ослаблення

кріплення наступних деталей, вузлів, агрегатів і систем:

при регулювальних роботах - накладок

колодок і гальмівних барабанів, педалі гальма, стоянкової гальмівної системи,

рульового керування, підшипників коліс, передніх коліс;

при контрольно-діагностичних і

кріпильних роботах - сошки й маятникового важеля рульового керування, кермового

приводу, кермових тяг на шарових пальцях і шарових пальцях у гніздах, шарових

опор, шворнів, поворотного кулака, дисків коліс, карданної передачі або

приводів, ресор і пружин, амортизаторів, важелів підвіски, трубопроводів,

шлангів гідравлічного гальмівного приводу, головного гальмівного приводу,

замків дверей, капота й багажника, регулятора тиску гальмівного приводу,

двигуна, роздільника, скла, склоомивачів, склоочисника, дзеркал заднього виду,

устрою обдув й обігріву вітрового скла, системи вентиляції й опалення;

при обслуговуванні систем живлення й

електроустаткування - системи живлення й випуску газів, фар, передніх і задніх

ліхтарів, перемикачів світла, світлоповертачів, звукового сигналу,

електропроводки, аварійної сигналізації, сигналу гальмування.

ТО-1 проводиться через зазначену

вище періодичність, але не менш 2-х раз у рік для виконання наступних робіт:

контрольно-діагностичних - перевірка

дії робочої гальмівної системи на одночасне спрацьовування й ефективність гальмування,

дії стоякової гальмівної системи, гальмівного приводу, перевірка з'єднань у

кермовому приводі, стану шин, приладів освітлення й сигналізації;

оглядових - огляд і перевірка

кузова, скла, номерних знаків, дії дверних механізмів, склоочисників, перевірка

дзеркал заднього виду, герметичності з'єднань систем мастильної, охолодження й

гідравлічного приводу вмикання зчеплення, гумових захисних чохлів на приводах і

шарнірів кермових тяг, величини вільного ходу педалі зчеплення й гальма, натяг

ременя вентилятора, рівнів гальмівної рідини в бачках головного гальмівного

циліндра й приводу вимикання зчеплення, пружин і важеля в передній підвісці,

штанг і стійок стабілізатора поперечної стабільності.

кріпильних - кріплення двигуна до

кузова, коробки передач і подовжувача, картера кермового механізму й кермової

сошки, кермового колеса й кермових тяг, поворотних важелів, сполучних фланців

карданного валу, дисків коліс, приладів, трубопроводів і шлангів мастильної

системи й системи охолодження, гальмівних механізмів і гідравлічного приводу

вимикання зчеплення, прийомної труби глушителя;

регулювальних - регулювання вільного

ходу педалі зчеплення й гальма, дії робочої й стоякової гальмівних систем,

вільного ходу кермового колеса й зазору в з'єднаннях кермового приводу, натяг

ременя вентилятора й генератора; доведення до норми тиску повітря в шинах і

рівнів гальмівної рідини в живильних бачках головного гальмівного циліндра й

приводу вимикання зчеплення.

При ТО-1 також очищають від бруду й

перевіряють прилади системи живлення й герметичність їхнього з'єднань;

перевіряють дію приводу, повноту закривання й відкривання дросельної й

повітряної заслінок, регулюють роботу карбюратора на режимах малої частоти

обертання колінчастого валу двигуна. У системі електроустаткування очищають

акумуляторну батарею і її вентиляційні отвори від бруду; перевіряють кріплення,

надійність контакту наконечників проводів із клемами й рівень електроліту в

кожній з банок акумулятора; очищають прилади електроустаткування від пилу й

бруду; перевіряють ізоляцію електроустаткування, кріплення генератора, стартера

й реле-регулятора, перевіряють кріплення стартера, котушки запалювання. ТО-2

рекомендується проводити з періодичністю, зазначеної вище але не менше 1-го

разу в рік. Перед виконанням ТО-2 або в процесі його доцільно проводити

поглиблене діагностування всіх основних агрегатів, вузлів і систем автомобіля

для встановлення їхнього технічного стану , визначення характеру несправностей,

їхніх причин, а також можливості подальшої експлуатації даного агрегату, вузла

й системи.

При цьому встановлюють наступне:

двигун - наявність стукотів у

шатунних підшипниках і газорозподільному механізму, клапанах, зубчастих

колесах, що розвиває потужність, несправність системи запалювання в цілому й

окремих її елементах;

система живлення двигуна -

підтікання палива в з'єднаннях трубопроводів, у площинах рознімання, підвищена

витрата палива й вміст СО у газах, що відпрацювали, для проходження технічного

огляду в Державтоінспекції, стан деталей циліндро-поршневої групи, системи

газорозподілу, прокладки головки циліндрів;

мастильна система двигуна -

підтікання мастила в місцях з'єднань і рознімання (сальники колінчастого валу,

картер двигуна, кришка розподільного механізму й інші), тиск у системі змащення

й правильність показання приладів, установлених на автомобілі;

система охолодження двигуна -

підтікання охолоджуючої рідини в з'єднаннях і місцях рознімання, вузлах системи

(радіатор, водяний насос і інших), перегрів охолоджуючої рідини при роботі

двигуна під навантаженням;

Зчеплення - пробуксовування під

навантаженням, ривки під час включення передач, наявність стукотів і шумів При

роботі й перемиканні передач, несправність приводу зчеплення;

Коробка передач - наявності стукотів

і шумів у робочому стані, мимовільне вимикання під навантаженням, наявність

течі мастила в місцях рознімання деталей коробки передач, величину зазору при

перемиканні передач;

Задній міст - наявність стукотів і

шумів у робочому стані, наявність течі мастила в місцях рознімання деталей

заднього мосту, розмір сумарного зазору в головній передачі й диференціалі;

карданний вал і проміжна опора -

зазори в карданних спряженнях, шліцьових з'єднаннях і в проміжній опорі

карданного валу;

рульове керування - зусилля,

необхідне для обертання кермового колеса, зазор валу кермової сошки у втулках,

надійність кріплення пружин і важелів передньої підвіски, а також штанг і

стійок стабілізатора поперечної стабільності;

ресори й елементи підвіски -

наявність поломок листів або пружин, зазори в з'єднаннях ресорного пальця із

втулкою ресори й з вушком кронштейнів підвіски, паралельність переднього й

заднього мостів і їхнє розташування щодо кузова автомобіля;

елементи кузова - наявність вм'ятин,

тріщин, поломок, порушення фарбування автомобіля, правильність роботи омивача вітрового

скла, системи опалення кузова й вентилятора обдув вітрового скла, стан замків і

петель капота, кришки багажника й дверей.

Крім того, необхідно перевірити й

відрегулювати кути установки керованих коліс, ефективність дії й одночасність

спрацьовування гальмівних механізмів, балансування коліс, роботу системи

запалювання автомобіля, зазор між контактами переривника, установку й дію фар,

напрямок світлового потоку, стан усього гальмівного приводу, стан радіатора,

гумових подушок, підвіски двигуна.

При ТО-2 крім обсягу робіт по ТО-1

виконують ряд додаткових операцій:

закріплення радіатора, головки блоку

циліндрів і стійок коромисел, кришок кожуха головки блоку циліндрів, впускного

й випускного трубопроводів, кришки блоку розподільних зубчастих коліс, корпусів

фільтрів очищення мастила, піддона масляного картера двигуна, картера

зчеплення, амортизаторів, паливного бака, глушителя, кришки редуктора заднього

моста, драбини, пальців ресор, замків і ручок дверей;

підтяжку гайок кріплення Фланця до

ведучої шестірні головної передачі заднього моста й шарнірних пальців кріплення

вушок амортизатора;

регулювання зусилля повороту

кермового колеса, теплових зазорів клапанів, натяг ланцюга приводу механізму

газорозподілу двигуна, зазору між гальмівними колодками й дисками коліс, зазору

в підшипниках маточин передніх коліс.

У системі живлення перевіряють

герметичність паливного бака й з'єднань трубопроводів, кріплення карбюратора й

усувають виявлені несправності. Знімають карбюратор і паливний насос,

розбирають їх, очищають і перевіряють на спеціальних приладах стан деталей.

Після зборки перевіряють паливний насос на спеціальному приладі.

Перевіряють якість фарбування

автомобіля, правильність роботи омивачів вітрового скла, системи опалення

кузова й вентилятора обдув вітрового скла, стан замків і петель капота, кришки

багажника й дверей.

При обслуговуванні системи

електроустаткування провадять наступне: знімають батарею з автомобіля й

перевіряють ступінь заряду, перевіряють стан щіток і колекторів генератора й

стартера, роботу реле-регулятора; регулюють натяг пружин якорів; знімають свічі

запалювання й перевіряють їхній стан, очищають від нагару й регулюють зазори

між електродами; знімають переривник-розподільник запалювання й очищають його

зовнішню поверхню від бруду й масла, перевіряють стан контактів і регулюють

зазори між ними, змазують вал переривника-розподільника; перевіряють стан

проводів низького і високої напруги й регулюють дія приладів освітлення й

сигналізації. ТО-1,ТО-2 і СО виконується в зоні ТО й ПР на тупикових постах,

обладнаних підйомниками.

При ПР виконують

складальний-складальні-розбірно-складальні операції, фарбувальні,

зварювально-жестянські, електротехнічні,

механічний-механічні-слюсарно-механічні.

Рихтувальний цех призначений для

усунення дефектів і несправностей кузовів автомобілів, що виникли в процесі

експлуатації. У цеху відновлюють первісну форму й міцність ремонтуємого кузова,

а також .виконують роботи з підтримки кузова і його механізмів у технічно

справному стані.

У цеху здійснюють жестянсько-зварювальні

й арматурно-кузовні роботи, які включають операції по розбиранню, складанню,

виправленню й зварюванню деталей кузова і його механізмів, а також виготовляють

необхідні для заміни деталі кузова: панелі, вставки, латки, косинки.

Автомобілі доставляються в

рихтувальний цех, як правило, на колесах, аварійні кузови можуть бути

доставлені на спеціальних візках. В останньому випадку кузова, як правило

знімають на постах ПР.

Правічні роботи залежно від

характеру пошкоджень полягають в усуненні нерівностей на деформованих

поверхнях, а також у виправленні перекручувань геометричних розмірів кузова

тобто перекосів кузова.

Зварювальні роботи є невід'ємною

частиною жестянсько-рихтувальніх робіт. Майже всі ремонтні операції вимагають

застосування зварювання в тім або іншому обсязі. На АТП в рихтувальному цеху

застосовують газове й точкове зварювання, а у зварювальному цеху також

застосовують електродугове зварювання. Зварювання при ремонті застосовують при

видаленні ушкодженої ділянки, правічні роботах, установці частин або нових

ділянок кузова й додаткових деталей, а також заварці тріщин, розривів і пробоїн

з накладенням або без накладення латок, вставок залежно від площі й стані

ушкодженої поверхні кузова.

Фарбувальне відділення призначене

для фарбування зі зняттям старого лакофарбового покриття, підфарбування

місцевих ушкоджень, фарбування окремих деталей кузова й нанесення різного виду

захисних шарів. Загальний технологічний процес фарбування включає підготовку

поверхні під фарбування, ґрунтування, шпатлювання, шліфування, нанесення

проміжних і зовнішніх шарів покриття. При цьому необхідно строго дотримувати

режимів сушіння в сушильній камері, передбачені для кожної нанесеного шару

покриття.

Для підготовки поверхні до

фарбування здійснюють місцеве підфарбовування за допомогою різних пристосувань

і інструментів. Фарбування кузова й місцеве підфарбовування здійснюють краско

розпилювачами пістолетом способом розпилення фарби під тиском повітря.

Електро-карбюраторний цех

призначений для обслуговування приладів електроустаткування автомобіля,

несправність яких не може бути усунута при ТО безпосередньо на автомобілі, а

також для обслуговування карбюраторів, паливних насосів, відстійників, паливних

і повітряних фільтрів, паливо проводів і інших приладів системи живлення автомобілів,

знятих з них на постах ТО й ПР.

Паливні апаратури, що вимагають

поглибленої перевірки, регулюванню або ремонту, надходить у цех і з поста

діагностування. Прилади, деталі й вузли системи живлення, що надійшли на

ділянку, очищають від забруднень, перевіряють і ремонтують на спеціалізованому

обладнанні. Після цього відремонтовані карбюратор, паливний насос і інші деталі

випробовують на спеціалізованих стендах. Після випробування всі прилади й

деталі системи живлення встановлюють на автомобіль.

Потім здійснюють остаточну перевірку

якості ремонту й регулювання карбюратора на динамометричному стенді для

досягнення мінімальної токсичності газів, що відпрацювали, і максимальної

економічності.

При ПР електроустаткування виконують

розбирання приладів і агрегатів на окремі вузли й деталі, контроль і виявлення

дефектів вузлів і деталей, заміну дрібних негідних деталей, зачищення й

проточку колектора, відновлення ушкоджень ізоляції сполучних проводів і

висновків котушок, напайку наконечників проводів, зборку приладу й агрегат,

випробування на спеціалізованому стенді.

Технічне діагностування являється

складовою частиною технологічних процесів прийому, ТО й ремонту автомобілів у

АТП і являє собою процес визначення технічного стану об'єкта діагностування з

певною точністю й без його розбирання й демонтажу.

Основними завданнями діагностування

на АТП є наступні: загальна оцінка технічного стану автомобіля і його окремих

систем, агрегатів, вузлів; визначення місця, характеру й причин виникнення

дефекту; перевірка й уточнення несправностей і відмов у роботі систем і

агрегатів автомобіля, указаних власником автомобіля в процес-сі прийому

автомобіля на АТП, ТО й ремонту; видача інформації про технічний стан

автомобіля, його систем і агрегатів для управління процесами ТО й ремонту,

тобто для вибору маршруту руху автомобіля по виробничих ділянках АТП;

визначення готовності автомобіля до періодичного технічного огляду в ДАІ;

контроль якості виконання робіт з ТО й ремонту автомобіля, його систем,

механізмів і агрегатів; створення передумов для економічного використання

трудових і матеріальних ресурсів.

При визначенні дійсної потреби в тих

або інших видах робіт на АТП виходять, як правило, з наступних факторів: чи має

автомобіль несправності в даний момент, які агрегати й вузли перебувають у

стадії відмови і який їхній залишковий ресурс. Останнє визначається не у всіх

випадках через складність.

Всі несправності й відмови, що

виникають у процесі експлуатації автомобілів, супроводжуються шумом,

вібраціями, стукотами, пульсаціями тиску, змінами функціональних показників -і

потужності, тягового зусилля, тиску й так далі. Цим супутнім несправностям і

відмовам ознаками можуть служити діагностичні параметри. Діагностичний параметр

побічно характеризує працездатність елемента або агрегату, системи автомобіля.

Одним з основних вимог, яким повинна

відповідати організація робіт на АТП, є забезпечення гнучкості технологічних

процесів у зонах ТО й ремонту, можливість різних сполучень виробничих операцій.

Роль сполучного елемента управління виконує діагностування.

У процесі виробництва на АТП

виконуються наступні види діагностування: заявочне діагностування; технічне

діагностування при ТО й ремонті автомобіля, пов'язане з регулюваннями;

контрольне діагностування. Заявочне діагностування, що одержало на АТП

найбільше розповсюдження, проводиться за заявкою власника автомобіля. Цей вид

діагностичних робіт проводиться в присутності власника автомобіля для одержання

докладної й об'єктивної інформації про стан технічних коштів. Здійснюється

заявочне діагностування безпосереднє на пості діагностування

оператором-діагностом. В окремих випадках тут же провадиться усунення

несправностей -і заміна свічі запалювання, регулювання карбюратора.

Діагностування автомобілів при ТО й

ремонті в основному використається для проведення контрольно-регулювальних

робіт, уточнення додаткових обсягів робіт по ТО й ремонті автомобілів,

коректуванню маршруту переміщення автомобіля до робочих постів виробничих

ділянок АТП. Це діагностування проводиться в електро-карбюраторном цеху й на

пості діагностики. Застосування діагностування при ТО й ремонті автомобіля

дозволяє істотно знизити трудомісткість проведення багатьох

контрольно-регулювальних робіт, підвищити їхню якість за рахунок виключення

розбірно-складальних робіт, пов'язаних з необхідністю безпосереднього виміру

структурних параметрів автомобіля (зазору між контактами переривника, важелями

й штовхальниками клапанів). Економія часу може бути отримана й за рахунок

скорочення підготовчо-заключних операцій, наприклад, при перевірці тягових

якостей автомобіля.

Контрольне діагностування

проводиться для оцінки якості виконаних на АТП робіт з ТО й ремонту автомобіля,

його систем і агрегатів. Якість виконаних робіт може бути перевірене на

діагностичному обладнанні поста діагностики.

На пості діагностування як виняток

допускається усунення дрібних несправностей, включаючи заміну окремих деталей.

Якщо в процесі діагностування виявляються несправності, які заважають його

подальшому проведенню й не можуть бути оперативно усунені на місці, то процес

переривається, автомобіль направляється на відповідну ділянку або зону для

усунення дефекту, а потім вертається для остаточного діагностування.

На пості діагностування допускається

проведення деяких робіт ТО й ПР, якщо їхнє виконання не утрудняє процес

діагностування й без них діагностування не може бути проведене або якщо

переміщення автомобіля на інший пост недоцільно через технологічну

спорідненість операції.

Технологічний процес діагностування

визначає перелік і раціональну послідовність виконуваних операцій, їхню

трудомісткість, кваліфікацію діагност-діагноста-оператора-діагноста, технічні

умови на виконання робіт. Перелік операцій включає підготовчі,

контрольно-діагностичні й регулювальні операції.

На АТП з обмеженим рівнем

спеціалізації застосовується комплексне, багатоцільове використання

діагностичного обладнання щоб уникнути простою робочих постів. Комплексне

діагностування - це перевірка всіх параметрів автомобіля в межах технічних

можливостей діагностичного обладнання. Часткою случаємо комплексного

діагностування є експрес-діагностування, при якому обсяг робіт обмежений у

першу чергу деталями, вузлами й агрегатами, що впливають на безпеку руху.

Використання діагностичного

обладнання дозволяє на підставі достовірної інформації про технічний стан

автомобіля раціонально організувати технологічний процес ТО й ремонту,

правильно розподіляти матеріальні й трудові ресурси й одержувати значний

економічний ефект. Систематичне діагностування й оптимальне регулювання

агрегатів і систем автомобілів з використанням діагностичного обладнання

забезпечують зменшення витрати палива, шин, запасних частин і трудових витрат.

Характеристика автомобіля Ікарус -

255

Технічні дані

|

Модель

|

Іkarus 255

|

|

Застосування

|

Міський Міжміський Туристичний екскурсійний

|

|

Виробництво, роки

|

1977-1984

|

|

Попередник

|

Іkarus 250

<#"580121.files/image003.gif">225170

|

|

|

|

50005000 50005000

|

|

|

|

2000020000 2000020000

|

|

|

|

500000500000 500000500000

|

|

|

2) Добір нормативних даних і

трудомісткості технічно обслуго обслуговування

Таблиця: 2:3

|

Ікарус - 255

|

Ікарус - 260

|

|

0,630,63 0,630,63

|

|

|

|

9,011,25 9,011,25

|

|

|

|

31,545,0 31,545,0

|

|

|

|

4,656,64 4,656,64

|

|

|

3) Добір коефіцієнтів корегування

З урахування того що наші умови

експлуатації відрізняються від тих для яких наведені нормативні данні. Тому

необхідно привести нормативні данні за допомогою коефіцієнтів корегування до

наших умов експлуатації. Добрані коефіцієнти корегування зведені в таблиці.

Таблиця: 2:4

Для автомобіля Ікарус - 255

|

Види впливів

|

Коефіцієнт корегування

|

|

Добуток Добуток

|

|

|

|

|

|

|

|

0,91---0,9 0,91---0,9

|

|

|

|

|

|

|

|

|

1,251---1,25 1,251---1,25

|

|

|

|

|

|

|

|

|

0,91,11---1,125 0,91,11---1,125

|

|

|

|

|

|

|

|

|

-1,25----1,25 -1,25----1,25

|

|

|

|

|

|

|

|

|

-1,25-0,8--1 -1,25-0,8--1

|

|

|

|

|

|

|

|

|

-1,25-0,7-0,875 -1,25-0,7-0,875

|

|

|

|

|

|

|

|

|

1,11,2510,71,01,151,107 1,11,2510,71,01,151,107

|

|

|

|

|

|

|

|

|

0,35 0,35

|

|

Таблиця: 2:5

Для автомобіля Ікарус - 260

|

Види впливів

|

Коефіцієнт корегування

|

|

Добуток Добуток

|

|

|

|

|

|

|

|

0,9-1---0,9 0,9-1---0,9

|

|

|

|

|

|

|

|

|

-1,251---1,25 -1,251---1,25

|

|

|

|

|

|

|

|

|

0,91,11---1,25 0,91,11---1,25

|

|

|

|

|

|

|

|

|

-1,25----1,05 -1,25----1,05

|

|

|

|

|

|

|

|

|

-1,25-1--1,05 -1,25-1--1,05

|

|

|

|

|

|

|

|

|

1,25--1-1,05 1,25--1-1,05

|

|

|

|

|

|

|

|

|

1,11,2511-1,151,158 1,11,2511-1,151,158

|

|

|

|

|

|

|

|

|

0,35 0,35

|

|

) Розраховуємо періодичність ТО-1

Ікарус - 255

Ікарус - 260

) Розраховуємо періодичність

ТО-2

Ікарус - 255

Ікарус - 260

) Розраховуємо періодичність

КР

Ікарус - 255

Ікарус - 260

З урахування того що частина

автомобілів не пройшла КР, а друга частина пройшла КР виникає необхідність

ввести паралельно 2 розрахунки для одних та інших автомобілів. Щоб спростити

розрахунок необхідно визначити середнє виверженого пробігу до капітального

ремонту.

Ікарус - 255

Ікарус - 260

) Корегування періодичності

впливів по кратності.

Для Зручності складання

графіків ТО і КР з метою виключення зростання неточності в послідуючих

розрахунках значень пробігів між окремими впливами повинні бути скореговані із

середньодобовим пробігом:

Для ТО-1

Ікарус - 255

Ікарус - 260

Тоді:

Ікарус - 255

Ікарус - 260

Отримані значення округляємо

до цілих сотень і використовуємо для всіх наступних розрахунків

Для ТО-2

Ікарус - 255

Ікарус - 260

округляємо  до цілого

числа

до цілого

числа

Ікарус - 255  =4

=4

Ікарус - 260  =4

=4

Тоді:

Ікарус - 255

Ікарус - 260

Отримані значення округляємо

до цілих сотень і використовуємо для всіх наступних розрахунків Для КР

Ікарус - 255

Ікарус - 260

Тоді:

Ікарус - 255

Ікарус - 260

Для зручності дані зводимо в

таблиця

Таблиця: 2:6

|

№ пп

|

Показник

|

Одиниця виміру

|

Основний норматив

|

З корегований по коефіц. корегув.

|

З корегований по кратності

|

Прийнятий до розрахунку

|

|

Ікарус - 255

|

|

Середньодобовий пробіг км 225

|

|

1

|

ТО-1

|

км

|

5000

|

4500

|

4500 4500

|

|

|

2

|

ТО-2

|

км

|

20000

|

18000

|

18000 18000

|

|

|

3

|

Пробіг до КР

|

км

|

500000

|

450000

|

450000 450000

|

|

|

Ікарус - 260

|

|

Середньодобовий пробіг км 170

|

|

1

|

ТО-1

|

км

|

5000

|

4500

|

4420 4420

|

|

|

2

|

ТО-2

|

км

|

20000

|

18000

|

17680 17680

|

|

|

3

|

Пробіг до КР

|

км

|

400000

|

450000

|

459680 459680

|

|

2.1.2

Розрахунок річного пробігу автомобілів АТП

) Визначаємо кількість днів

експлуатації автомобілів за цикл.

Цикл - це період використання

автомобіля з моменту його виготовлення і до моменту початку експлуатації після

капітального ремонту.

Ікарус - 255

Ікарус - 260

) Визначаємо простій

автомобіля в ТО та ремонті за цикл.

Де

- скорегована норма простою автомобіля

в ТО та ПР на 1000км

- скорегована норма простою автомобіля

в ТО та ПР на 1000км

Ікарус - 255

Ікарус - 260

) Визначаємо скореговані

норми простою автомобіля в ТО і ремонті на 1000км

де  -

тривалість простою рухомого складу в ТО і

-

тривалість простою рухомого складу в ТО і

- коефіцієнт корегування тривалості

простою в ТО і Р в залежності від пробігу с початку експлуатації. Для

знаходження

- коефіцієнт корегування тривалості

простою в ТО і Р в залежності від пробігу с початку експлуатації. Для

знаходження  визначається

доля пробігу с початку експлуатації по відношенню до

визначається

доля пробігу с початку експлуатації по відношенню до

- коефіцієнт урахування змінності

робіт

- коефіцієнт урахування змінності

робіт  =1

=1

Ікарус - 255

Ікарус - 260

)Дні простою в КР

де  - тривалість

простою автомобіля в КР на АРЗ

- тривалість

простою автомобіля в КР на АРЗ

- дні доставки автомобіля на АРЗ та

назад в АТП

- дні доставки автомобіля на АРЗ та

назад в АТП

Ікарус - 255

Ікарус - 260

) Визначаємо коефіцієнт

технічної готовності:

Ікарус - 255

Ікарус - 260

) Визначаємо коефіцієнт

використання парку

Ікарус - 255

Ікарус - 260

) Визначаємо річний пробіг

парка

Ікарус - 255

Ікарус - 260

2.2

Розрахунок кількості технічних впливів по парку

.2.1

розрахунок технічних впливів по парку за рік

1)Визначаємо кількість КР

Ікарус - 255

Ікарус - 260

) Визначаємо кількість ТО-2

Ікарус - 255

Ікарус - 266

) Визначаємо кількість ТО-1

Ікарус - 255

Ікарус - 260

) Визначаємо кількість

прибирально-мийних робіт при ЩО

для автобусів становить 1

для автобусів становить 1

Ікарус -255

Ікарус - 260

) Визначаємо кількість NCO

Ікарус = 255

Ікарус - 260

) Визначаємо кількість

Ікарус = 255

Ікарус = 260

) Визначаємо кількість

Ікарус - 255

Ікарус - 260

Таблиця 2.8 - Річна

трудомісткість впливів

|

Трудомісткість

|

Ікарус - 255

|

Ікарус - 260

|

Всього

|

|

ТО - 1

|

1124

|

673

|

1797

|

|

ТО - 2

|

360

|

215

|

575

|

|

ЩО

|

29975

|

23314

|

318418

|

|

Д-1

|

1596

|

955

|

2551

|

|

Д-2

|

432

|

258

|

690

|

|

КР

|

15

|

9

|

24

|

|

Загальна

|

35502

|

25424

|

114443

|

2.2.2

Розрахунок кількості впливів по парку за зміну

1) Визначаємо кількість ТО-2

де  - дні

роботи в рік зони ТО-2 =366

- дні

роботи в рік зони ТО-2 =366

- число зміни зоні ТО-2

- число зміни зоні ТО-2

Ікарус - 255

Ікарус - 260

) Визначаємо кількість ТО-1

Ікарус - 255

Ікарус - 260

) Визначення кількості

діагностик

Ікарус - 255

Ікарус - 260

Ікарус - 255

Ікарус - 260

) Визначаємо кількість

прибирально-мийних робіт при ЩО

Ікарус - 260

) Визначаємо  за годину

за годину

де  тривалість

зміни, годин

тривалість

зміни, годин

Ікарус - 255

Ікарус - 260

2.3

Вибір методів організації технологічних процесів ТО і ПР

Для ТО-1та ТО-2 Приймаємо

універсальні пости, а для ПР спеціалізовані пости

АТП має такі методи

організації технологічного процесу;

універсальні та спеціалізовані

пости.

На універсальних постах весь

обсяг роботи ТО виконується на одному пості, крім операцій по збиранню та мийці

автомобіля, що при будь-якій організації процесу обслуговування виконуються на

окремих постах.

При такому методі організації

обслуговування застосовують тупикові паралельно розташовані пости.

На кожному універсальному

пості можливе використання різного обсягу робот і виконувати супутній поточний

ремонт.

У цьому полягає основна

перевага даного методу обслуговування. Основними недоліками тупикового

розташування постів є втрата часу і забруднення повітря газами, що відробили, у

процесі маневрування автомобіля при його постановці на посту і з’їзді з поста.

При виконанні обслуговування на спеціалізованих постах на окремому пості

виконується тільки частина робот, а весь обсяг будь-якого виду обслуговування

виконується на декількох постах.

Спеціалізовані пости

розташовуються послідовно по напрямку руху автомобілів, що забезпечує найбільш

короткий шлях переміщення автомобіля з одного поста на інший. Сукупність

спеціалізованих послідовно розташованих постів утворить потокову лінію ТО

автомобілів. При обслуговуванні автомобілів на потоковій лінії обсяг робіт

будь-якого виду обслуговування розподілу спеціалізуються по агрегатах при цьому

автомобілі обслуговуються на незалежних друг від друга площах, куди вони

звичайно установлюють своїм ходом організація обслуговування по цьому методі

дозволяє спеціалізувати пости. Однак необхідність перестановки автомобілів з

поста на пост викликає втрати часу і загазованість приміщень

2.4

Розрахунок річної трудомісткості по ТО та ПР

) Визначаємо трудомісткість

прибирально-мийних робіт ЩО

В зоні ЩО виповняються

прибирально-мийні роботи, які нормуються трудомісткістю ЩО. Заправні роботи і

частина контрольно оглядових робіт виповняються водієм в підготовчо-заключний

час. Велика частина контрольно-оглядових робіт виповняється механіком КТП.

Ікарус - 255

Ікарус - 260

де  - нормативна

трудомісткість ЩО

- нормативна

трудомісткість ЩО

- Коефіцієнт корегування

трудомісткості ТО в залежності від модифікації рухомого складу і організації

його робіт,

- Коефіцієнт корегування

трудомісткості ТО в залежності від модифікації рухомого складу і організації

його робіт,

- Коефіцієнт корегування

трудомісткості ТО в залежності від кількості автомобілів в АТП,

- Коефіцієнт корегування

трудомісткості ТО в залежності від кількості автомобілів в АТП,

- Коефіцієнт механізації робіт

- Коефіцієнт механізації робіт

Ікарус - 255

Ікарус - 260

=0,75 так як ми доводимо до кінця за

рахунок праці людини

=0,75 так як ми доводимо до кінця за

рахунок праці людини

) Визначаємо трудомісткість

ТО-1

Ікарус - 255

Ікарус - 260

де  -

коефіцієнт зміни трудомісткості ТО-1 за рахунок введення діагностики в АТП

(змінюється в залежності від 0,8 до1,0 в залежності від степені введення Д-1

-

коефіцієнт зміни трудомісткості ТО-1 за рахунок введення діагностики в АТП

(змінюється в залежності від 0,8 до1,0 в залежності від степені введення Д-1

=0,95 так як діагностика не

досконала

=0,95 так як діагностика не

досконала

Ікарус - 255

Ікарус - 260

) Визначаємо трудомісткість

ТО-2

Ікарус - 255

Ікарус - 260

де  -

коефіцієнт зміни трудомісткості ТО-2 за рахунок введення діагностики в АТП

(змінюється в залежності від 0,8 до1,0 в залежності від степені введення Д-2

-

коефіцієнт зміни трудомісткості ТО-2 за рахунок введення діагностики в АТП

(змінюється в залежності від 0,8 до1,0 в залежності від степені введення Д-2

=0,95 так як діагностика не

досконала

=0,95 так як діагностика не

досконала

Ікарус - 255

Ікарус - 260

) Визначаємо трудомісткість

СО

де  - відсоток

трудомісткості СО від трудомісткості ТО-2 в залежності від кліматичних умов

- відсоток

трудомісткості СО від трудомісткості ТО-2 в залежності від кліматичних умов

Ікарус - 255

Ікарус - 260

Ікарус - 255

Ікарус - 260

) Визначаємо трудомісткість

Д-1

де  - норми

трудомісткості Д-1

- норми

трудомісткості Д-1

=5-9

=5-9

Ікарус - 255

Ікарус 260

) Визначаємо трудомісткість

Д-2

де  - норми

трудомісткості Д-2

- норми

трудомісткості Д-2

=5-7

=5-7

Ікарус - 255

Ікарус - 260

) Визначаємо трудомісткість

ПР

Ікарус - 255

Ікарус - 260

де  - норматив

трудомісткості ТР на 1000км пробігу

- норматив

трудомісткості ТР на 1000км пробігу

- загальний коефіцієнт корегування

трудомісткості

- загальний коефіцієнт корегування

трудомісткості

- коефіцієнт корегування

трудомісткості в залежності від степені введення діагностики в АТП

- коефіцієнт корегування

трудомісткості в залежності від степені введення діагностики в АТП

Ікарус - 255

Ікарус - 260

) Визначаємо загальну

трудомісткість ПР і ТО по парку за рік

Ікарус - 255

Ікарус - 260

) Визначаємо трудомісткість

допоміжних робіт АТП

Де в - Відсоток допоміжних

робіт,  =0,3

=0,3

Ікарус - 255

Ікарус - 260

люд.год

люд.год

технічний

обслуговування автомобіль ремонт

де-доля допоміжних робіт від

сумарної трудомісткості складає 25 %доп =146198 * 0,25 = 36550

Таблиця 2.9 ~ Розподіл

трудомісткості робіт і чисельність робітників

|

Види робіт ТО і іГР

|

Автобуси трудом. %

|

Трудом підроздрозділу

|

Трудомісткість вивів робіт

|

|

Технічне обслуговуваня

|

|

1 ЩО

|

100

|

33573

|

33573

|

|

прибиральні

|

60

|

|

20144

|

|

Мийні

|

40

|

|

13429

|

|

2 ЩО(виконуе перед ТО і ПР

|

100

|

33573

|

33573

|

|

Прибираьні

|

55

|

|

18465

|

|

Мийні по ДВЗ і шасі

|

45

|

|

15108

|

|

3 ТО - 1

|

100

|

17687

|

17687

|

|

Загальне діагностування

|

8

|

|

1415

|

|

Кріпільні, регулювальні, Мастильні та ін.

|

92

|

|

16272

|

|

4 ТО- 2

|

100

|

21015

|

21015

|

|

Погліблене діагностуваняя (Д-2)

|

7

|

|

15

|

|

Кріпильні, регулювальні, мастильні та ін.

|

93

|

|

19544

|

|

Поточний ремонт

|

|

Всього

|

100

|

49677

|

49677

|

|

Погіблене діагностування

|

1

|

|

497

|

|

Загаьне діагностування

|

1

|

|

497

|

|

Регуювальні і розбиральні- збиральні

|

27

|

|

13413

|

|

Зварювання для автобусів

|

5

|

|

2484

|

|

Фарбувальні

|

8

|

|

3974

|

|

Разом на постах

|

44

|

|

21858

|

|

Агрегатні

|

17

|

|

8445

|

|

Слюсарно-механічні

|

8

|

|

3974

|

|

Електромеханічні

|

7

|

|

3477

|

|

Акумуляторні

|

2

|

|

994

|

|

Живлення

|

2

|

|

1490

|

|

Шиномонтажні

|

2

|

|

994

|

|

Вулканізація та ремонт

|

1

|

|

497

|

|

Ковальсько - ресорні

|

3

|

|

1490

|

|

Мідницькі

|

2

|

|

994

|

|

Зварювальні

|

2

|

|

994

|

|

Жерстяницькі

|

2

|

|

994

|

|

Арматурні

|

3

|

|

1490

|

|

Шпалерні

|

3

|

|

1490

|

|

Разом по відділенях

|

56

|

|

27819

|

2.4.1

Визначення трудомісткості проектованого підрозділу та розподіл її за видами

робіт

1) Визначаємо трудомісткість

проектувального відділення

Відділення - скупчення робочих

місць, технологічно об’єднаних для виконання визначеного виду робіт ТО-2 та ПР

деталей, вузлів та агрегатів, в більшості випадків знятих з автомобіля

де  - доля

трудомісткості, яка приходиться на дане відділення для автобусів становить =

0,08

- доля

трудомісткості, яка приходиться на дане відділення для автобусів становить =

0,08

Ікарус - 255

Ікарус - 260

Таблиця 2.7 - Добова

кількість впливів

|

Трудомісткість

|

Ікарус - 255

|

Ікарус - 260

|

Всього

|

|

кількість ТО - 2

|

1

|

1

|

2

|

|

кількість ТО - 1

|

3

|

2

|

5

|

|

кількість ЩО

|

82

|

65

|

147

|

|

кількість Д-1

|

4

|

3

|

7

|

|

кількість Д-2

|

2

|

1

|

3

|

Таблиця 2.8 - Річна трудомісткість

впливів

|

Трудомісткість

|

Ікарус - 255

|

Ікарус - 260

|

Всього

|

|

ТО - 1

|

10116

|

7571

|

17687

|

|

ТО - 2

|

11340

|

9675

|

21015

|

|

ЩО

|

18884

|

14689

|

33573

|

|

ПР

|

31362

|

18315

|

49677

|

|

Д-1

|

11491

|

8595

|

20086

|

|

Д-2

|

953

|

813

|

1766

|

|

СО

|

1134

|

1260

|

2394

|

|

Загальна

|

85280

|

60918

|

146198

|

2.5

Проектування агрегатної дільниці

.5.1

Описання та схема технологічного процесу на агрегатній дільниці

На агрегатній дільниці виконуються

розбирально-збиральні і ремонтні роботи всіх агрегатів:

- коробки передач

- двигуна

- механізмів

трансмісії

- передніх і задніх

мостів

- механізмів

рульового керування і гальмівних систем

Агрегати, що надходять у відділення,

направляються на пост мийки, поступають на пости розбирання, далі проводиться

дефектовка, потім деталі які підлягають відновленню направляють на ремонт, з

придатних і нових деталей комплектують вузли, а вузлів комплектують агрегати.

При необхідності агрегати проходять обкатку і регулювання.

2.6 Схема

технологічного процесу у проектованому підрозділі

.6.1 Схема

технологічного процесу у агрегатному відділенні

Миття агрегатів повинно проводитись

в спеціально відведенних приміщеннях або на відкритих прощадках. Агрегати, які

надходять на миття, повинні звільнитись від масла, палива, гальмівної та

охолоджуючої рідини.

При митті агрегатів вузлів і деталей

потрібні додержуватись таких вимог:

на робочому місці повинна бути

таблиця із зазначенням складу конценщації і темшератури мийочого розчицу.

концентраці лугових рознинів повинна

бути не більше 2.\.5 %

після миття луговими розчинами

потрібне обов'язкове промивання гарячою водою.

деталі, вузли і агрегати необхідно

доставляти на пост миття і завантажувати в мийні установки механізованим

засобом.

мийні ванни з газом та іншими

мийними засобами, що передбачені технологією, після закінчення миття необхідно

закривати.

Забороняється застосовувати бензин

та інші легкозаймисті рідини невідомого складу для знежирення і миття

агрегатів. Зняті агрегати слід встановлювати на спеціальні стійки підставки, а

довгі деталі - тільки на горизонтальні стелажі.

Якщо зняття агрегатів пов'язане з

великото фізичною напругою, а також створює незручності у роботі, необхідно

застосовувати відповідні пристосування (знімачі) , що забезпечують безпеку при

виконанні цих робіт.

При роботі гайковими ключами

необхідно підбирати їх відповідно до розмірів гайок, правильно накладати ключ

на гайку. При роботі зубилом або іншим інструментом , для рубки металу

необхідно користуватися захисними окулярами для запобігання ураження очей

металевими частинками

При експлуатації електро інструмента

необхідно додержуватись усіх вимог безпеки і інструкції з експлуатації згідно з

державним стандартом 12.03.013-0-91.

Перед початком роботи

електроінструментом необхідно перевірити його справність.

Забороняється:

Виконувати роботи на робочих місцях,

які не відповідають вимогам безпеки;

Мити агрегати легкозаймистими

речовинами (бензином, розчинниками, тощо);

Загороджувати проходи між стелажами

і виходи із приміщень агрегатами, вузлами, тощо.

2.7

Розрахунок кількості виробничих робітників, робочих місць

Виробничий календар на 2012 рік

У відповідності з Кодексом законів

про працю України робота не проводиться на підприємствах, в установах,

організаціях у такі святкові дні:

січня - Новий рік

січня - Різдво Христове

березня - Міжнародний жіночий день

квітня - Великдень

і 2 травня - День міжнародної

солідарності

травня - День Перемоги

червня - Трійця

червня - День конституції України

серпня - День незалежності України

Нормальна тривалість робочого часу

не може перевищувати 40 годин на тиждень.

Норма тривалості робочого часу на

2012 рік розраховано за календарем п’ятиденного робочого тижня з двома

вихідними днями в суботу та неділю, залежно від тривалості робочого тижня (при

40-годинному робочому тижні)-2002 годин.

Номінальний фонд робочого часу:

Дійсний фонд робочого часу:

для умов праці складних та

шкідливих

де  -366 дні

календарні

-366 дні

календарні

-104 дні вихідні

-104 дні вихідні

-8 дні святкові

-8 дні святкові

-30 дні відпустки

-30 дні відпустки

-4-8 дні пропусків за поважними

причинами

-4-8 дні пропусків за поважними

причинами

-8 тривалість зміни

-8 тривалість зміни

-6 дні перед святкові

-6 дні перед святкові

-1 тривалість скорочення

передсвяткового дня

-1 тривалість скорочення

передсвяткового дня

1) Розрахунок потрібного числа

робочих

де  - дійсний

річний фонд часу одного робітника

- дійсний

річний фонд часу одного робітника

- коефіцієнт перевиконання норм

праці

- коефіцієнт перевиконання норм

праці

де  - дійсний

річний фонд часу одного робітника

- дійсний

річний фонд часу одного робітника

- коефіцієнт перевиконання норм

праці

- коефіцієнт перевиконання норм

праці

2) Розрахунок числа робочих

місць.

2.8

Розрахунок та вибір технологічного обладнання

Таблиця -Технологічне

обладнання електротехнічного відділення

|

найменування

|

модель

|

габ.розм

|

кількість

|

площа м2

|

|

1 Ванна для миття деталей

|

вл.виг.

|

650x520

|

0,34

|

|

2 Верстак слюсарний

|

ОРГ - 1468

|

1400x800

|

4

|

4,48

|

|

3 Стелаж

|

вл.виг.

|

2000x600

|

1

|

1,2

|

|

4 Урна для відходів

|

власн.виг

|

500x500

|

1

|

0,25

|

|

5 Шафа для інструменту

|

власн.виг

|

900x600

|

2

|

1,08

|

|

6 Скриня для відходів

|

власн.виг

|

500x500

|

2

|

0,25

|

|

7 Свердильний станок

|

Д-452

|

750x520

|

1

|

0,39

|

|

8 Прес з ручним приводом

|

TІTAN

|

200x500

|

1

|

0,1

|

|

9 Приспособленя для ремонту головок

|

|

990x650

|

1

|

0,64

|

|

10 Стенд для ремонту ДВЗ

|

Р-235

|

1290x660

|

2

|

1,7

|

|

11 Перевірювальна плита

|

|

1000x1500

|

1

|

1,5

|

|

12 Заточний верстат

|

|

460x310

|

1

|

0,4

|

|

13 Гідравлічний прес

|

21532м

|

480x145

|

1

|

0,43

|

|

14 Стенд для ремонту коробок передач

|

Р-208

|

810х590

|

1

|

0,48

|

|

15 Стенд для ремонту редукторів ведучіх мостів

|

Р-292

|

720х670

|

1

|

0,48

|

|

16 Станок для заточки инструментів

|

Р178

|

420-535

|

1

|

0,22

|

|

17 Скринька для обтирального матеріалу

|

власн.виг

|

220х500

|

1

|

0,21

|

|

18 Стенд дя ремонту водяних насосів

|

|

1400х800

|

1

|

1,12

|

|

19 Площадка для агрегатів

|

-

|

2000х2000

|

1

|

4

|

|

20 Підвісна кран балка

|

-

|

-

|

1

|

-

|

|

Всього

|

14,62

|

Розрахунок площі відділення:

від=Fобк*квід=f1*f2*(P-1)=22+15*(4-1)=69

м2

агр=14,62*4,5=66 м2

Габаритны розміри 6*12=72 м2

Згідно сітки колон приймаємо площу

відділення 72м2

3. ОРГАНІЗАЦІЙНА ЧАСТИНА

3.1

Будівельні дані агрегатного відділення

Відділення розташоване в будівлі

каркасного типу із сіткою колон 6х9м. Будівля змонтована із залізобетонних

конструкцій.

Перекриття із залізобетонних плит з

ухилом 10%. Фундамент - стрічковий, глибина закладення 1,2 м. Гідроізоляція в

стінах установлюється з двох прошарків руберойду. Для захисту фундаменту від

вологи передбачена асфальтобетонна відмостка шириною 1м. Електропостачання

здійснюється від місцевих електромереж з напругою 220В і 320В. Для технічного

устаткування, розрахованого на 12В і 36В, зниження напруги проводиться за

допомогою трансформаторів.

3.2

Небезпечні та шкідливі фактори у зона та відділенні

Робітники, які проводять

обслуговування та ремонт транспортних засобів, агрегатів, вузлів та деталей,

повинні забезпечуватись справжнім інструментом та пристроями, що відповідають

вимогам техніки безпеки. Перед початком роботи треба перевіряти весь

інструмент, не справний інструмент необхідно замінити. Робочі місця, виконання

робіт на яких пов’язано з безпекою для працюючих, повинні позначатися знаками

безпеки згідно з державним стандартом 12.04.026-76 та відповідними галузевими

нормами.

Для знаття, встановлення, або, в

окремих випадках, транспортування деталей, вузлів, агрегатів, вагою більше 20

кг, необхідно використовувати підйомно-транспорті механізми, які обладнанні

спеціальними пристроями (захватами). У приміщеннях де виділяється пил або шкідливі

речовини, робота повинна виконуватись при увімкнених загальній

припливно-витяжній та місцевій вентиляціях.

Відходи виробництва, відпрацьовані

матеріали, тощо, повинні після кожної зміни прибиратися з робочого місця.

Пролиті легкозаймисті та горючі матеріали повинні бути негайно видалені.

Прибирати робочі місця від пилу,

ошурку, стружки, дрібних металевих обрізків дозволяється тільки щіткою.

Забороняється здувати їх стиснутим повітрям. Забороняється знаходження

сторонніх людей на робочих місцях, де виконуються роботи з підвищеною

небезпекою.

Особи, зайнятті на роботах з

профілактичного обслуговування та ремонту транспортних засобів, повинні

використовувати індивідуальні засоби захисту. У місцях миття агрегатів, вузлів,

деталей можуть мати місце такі основні небезпечні та шкідливі виробничі

фактори:

- Падіння працівників

на поверхні з висоти;

- Наїзди на

транспортних засобах на працівників;

- Термічні фактори

(опіки);

- Наявність у повітрі

робочої зони шкідливих речовин

- Підвищена відносна

вологість повітря.

3.2 Вимоги

охорони праці і протипожежної безпеки та охорони навколишнього середовища

Охорона праці

Безпечні й здорові умови праці можна

створити тільки при високому рівні організаторської роботи на основі сучасних

методів керування охороною праці і їхнього постійного вдосконалювання.

Під керуванням охороною праці

розуміється підготовка, прийняття й реалізація рішень по здійсненню

організаційних, технічних, санітарно-гігієнічних і лікувально-профілактичних

заходів, спрямованих на забезпечення безпеки, збереження здоров'я

працездатності людини в процесі праці.

Керування охороною праці є складовою

частиною, тобто підсистемою загальної системи керування підприємством. Метою

системи керування охороною праці (СКОП) є формування безпечних і здорових умов

праці шляхом планомірного підвищення рівня охорони праці на кожному робочому

місці й підприємстві в цілому й тим самим зниження виробничого травматизму.

Як і будь-яка система керування,

СКОП має об'єкт керування й орган, що здійснює керування

Об'єктом керування є діяльність

функціональних служб і структурних підрозділів АТП.

Органом керування в цілому по

підприємству є його керівник, у безпосередньому підлеглості якого перебуває

служба охорони праці підприємства. Ця служба виконує організаційно-методичну

роботу, підготовляє управлінські рішення й контролює їхню реалізацію. На

виробничих ділянках, у службах і відділах охороною праці керують їхні

керівники. Профспілкові комітети, беруть участь у керуванні охороною праці

через комісії з охорони праці й суспільних інспекторів.

У процесі керування охороною праці

орган керування одержує інформацію про стан об'єкта керування й на основі цієї

інформації приймає необхідні управлінські рішення.

Проти пожежна безпека

У нашій країні забезпечення пожежної

безпеки є загальнодержавним завданням. Ними визначені основні завдання й права

органів пожежного нагляду. Передбачено, що забезпечення протипожежного захисту

міст і інших населених пунктів, об'єктів народного господарства є найважливішим

державним завданням. За її виконання несуть відповідальність керівники.

Функції державного пожежного нагляду

в нашій країні покладені на Головне керування пожежної охорони МВС України і

його периферійні органи. Відповідно до Положення про державний пожежний нагляд

органи нагляду:

промислових підприємств і Правилами

пожежної безпеки для підприємств автомобільного транспорту загального

користування.

Територію АТП необхідно містити в

чистоті й систематично очищати від виробничих відходів. Промаслені обтиральні

матеріали й виробничі відходи варто збирати в спеціально відведених місцях, і

по закінченні робочих змін видаляти.

Розлиті паливно-мастильні матеріали

треба негайно забирати.

Дороги, проїзди, під'їзди до

будинків і пожежним кранам, протипожежні розриви між будинками й спорудженнями

й підступи до пожежного інвентарю й обладнання повинні бути завжди вільними.

На територію складів легкозаймистих

і горючих речовин в'їзд транспортних засобів допускається тільки при наявності

на вихлопних трубах іскрогасників.

Щоб уникнути пожежі поблизу місць

стоянки автомобілів і зберігання горючих матеріалів не дозволяється курити й

користуватися відкритим вогнем.

Виробничі, службові,

адміністративні, господарські, складські й допоміжні приміщення треба вчасно

забирати, технологічне й допоміжне устаткування очищати від горючого пилу й

інших горючих відходів. Проходи, виходи, коридори, тамбури, сходи повинні бути

вільними й не захаращуватися обладнанням, сировиною й різними предметами.

У входу у виробниче приміщення

повинна бути напис із вказівкою його категорії й класів вибухо й

пожежонебезпеки.

У сходових клітках будинків

заборонено влаштовувати які-небудь приміщення, прокладати промислові

газопроводи, трубопроводи з легкозаймистими й горючими рідинами, відкрито

прокладати електричні кабелі й повітро-виводи.

У підвальних приміщеннях і цокольних

поверхах виробничих будинків заборонене зберігання легкозаймистих і вибухових

речовин, балонів з газами, що перебувають під тиском, і речовин з підвищеної

вибухо й пожежонебезпекою, а в підвалах з виходами в загальні сходові клітки

будинків - горючих речовин і матеріалів.

У цехових складах для зберігання

горючих рідин установлюють норми їхнього зберігання.

Охорона навколишнього середовища

До негативних факторів масового

використання автомобілів у сучасному світі належить дедалі зростаючий шкідливий

вплив їх на навколишнє середовище та здоров’я людей. Це, передусім, викиди

величезної кількості шкідливих речовин і шум при роботі автомобілів.

Викиди шкідливих речовин. джерелами

викидів шкідливих речовин є відпрацьовані гази (ВГ) автомобільних двигунів,

випаровування з системи живлення, підтікання палива і масел у процесі роботи та

обслуговування автомобілів, а також продукти спрацьовування фрикційних накладок

зчеплення, накладок гальмових колодок, шин. Шкідливі речовини, що викидаються

автомобільним транспортом, потрапляючи в атмосферу, водойми, ґрунт, негативно

діють на Відпрацьовані гази автомобільних двигунів становлять найбільшу

небезпеку при зростаючому забруднення атмосфери. Склад відпрацьованих газів і

кількісний вміст у них деяких компонентів зумовлені складом палива і повітря, а

також особливостями процесів окислення, що відбуваються у циліндрах двигуна.

Паливо, що використовується тепер на автомобільному транспорті, являє собою

вуглеводневі сполуки, які можуть бути схарактеризовані загальною формулою Сn Нm

де n і m - середній вміст атомів вуглецю і водню в молекулі палива відповідно.

Для природного газу, що складається в основному з метану, n = 4, для бензину n

коливається в межах 5.,,12, для дизельного палива, яке містить важчі фракції, n

досягає 30. В одному з видів перспективного палива - спиртах (метанолі,

етанолі) - у молекулах поряд із вуглецем і воднем є атоми кисню.

Крім основних компонентів, у складі

палива є різні домішки і добавки. Для палива нафтового походження, особливо

дизельного, найхарактернішими домішками є сполуки сірки, вміст яких може

досягти 0,5 % маси палива. У бензин з метою підвищення октанового числа

добавляють до 0,82 г/кг тетраетилсвиндю.

|

Сажа Бензопірен Оксид сірки Сполуки свинцю

|

0…100 0…25 0…0.003 0…60

|

0…2000 0…10 0…0.015 -

|

Атмосферне повітря, що

використовується для окислення палива, складається в основному з азоту (78,1 %

за об’ємом) і кисню (21 %). Відпрацьовані гази, що утворюються під час роботи

двигукнів внутрішнього загоряння, містять у своєму складі понад 200 різних

елементів і сполук.

Основні компоненти і границі зміни

їхніх концентрацій у відпрацьованих газах бензинових двигунів і дизелів

наведено в табл.

|

Компонент

|

Концентрація компонента у ВГ

|

|

Бензинові двигуни

|

Дизелі

|

|

Об’ємна частота, %

|

|

Азот Кисень Пара води Діоксид вуглецю Оксид

вуглецю Вуглеводні (сумарно) Альдегіди Оксиди азоту(сумарно)

|

74…77 0.2...8 3…13.5 5…14 0.1…10 0.2…3 0…0.2

0…0.6

|

76…78 2…18 0.5…10 1…12 0.01…0.3 0.01…0.5

0…0.05 0.00…0.2

|

перші з чотирьох компонентів (азот,

кисень, вода, діоксид вуглецю) не токсичні, решта - токсичні.

Найбільше оксиду вуглецю (СО)

утворюється в бензинових двигунах при роботі на багатих паливно-повітряних

сумішах. Причиною утворення оксиду вуглецю в цьому разі є нестача кисню для

повного окислення вуглецю, що входить до складу палива. Небагато оксиду вуглецю

(0,2...0,З %) утворюється також при роботі на бідних сумішах, у тому числі і в

дизелях. Оксид вуглецю, що утворюється в цьому разі, є продуктом проміжного

окислення вуглецю, який через нестачу часу на процес згоряння не встигає

доокислюватись до діоксиду вуглецю.

Оксид вуглецю - високотоксична

сполука. Коли його вдихають, у крові людини утворюється карбоксигемоглобін,

який порушує живлення тканин киснем. Отруєння оксидом вуглецю супроводиться

головним болем, зниженням працездатності, запамороченнями, блюванням,

знепритомнінням, а в тяжких випадках - коматозним станом і смертю. Тяжкість

отруєння залежить від кількості оксиду вуглецю, що моститься в повітрі, та часу

дії його на людину. Систематична дія навіть незначних кількостей оксиду вуглецю

приводить до розвитку серцево-судинних захворювань.

Вуглеводневі сполуки утворюються в

результаті неповного окислення, часткового розкладання, а в деяких випадках і

синтезу вихідних вуглеводневих молекул палива.

Джерелом вуглеводневих сполук є шари

пальної суміші, що прилягають до стінок камери згоряння, в яких гаситься

полум’я. об’єми камери згоряння, в яких нети

4 КОНСТРУКТОРСЬКА ЧАСТИНА

4.1 Стенд

для розбирання і зібрання головок блоків циліндрів двигунів

Стенд призначений для розбирання та

зібрання головок двигунів автобуса «Ікарус»

Стенд є зварна рама 1, на якій

встановлюється рухома2 і не рухома 6 стійки. На стійки встановлюється, корпуси

3, що мають в середній частині підхваті для повороту поперечини пневматичними

циліндрами 5.

На поперечному встановюеться головка

циліндрів двигуна. Залежно від довжини рухомого стійка може переміщатися по

траверсах, що направляють підхвати вліво аба упрво.

З боку нерухомої стійки встановлений

диск 7 з фіксуючим стержнем 8. При натисканні на педаль стрижень опускається,

виходить із зачеплення з диском і головкою циліндрів повертається на певний

кут. Для зберігання інструменту передбачено два ящика 9 .

Збирання і розбирання головок

циліндрів двигуна проводиться таким чином: головка встановлюється на поперечну

і закріплюється пневматичним притиском. Повітря від мережі в робочі циліндри

подається через зворотній клапан і кран!

Технічна характеристика

Тип …………….. стаціонарний

Спосіб повороту ……………. ручний

Спосіб притиску …………….. пневматичний

Спосіб фіксації ……………. ніжкою

Тиск повітря в мережі, кг с/см2 …...

4

Габаритні розміри, мм …………….

1470х500х830

5. РЕЗУЛЬТУЮЧА ЧАСТИНА

5.1

Технічні показники проекту

|

Показники

|

По проекту

|

|

Спільний склад парку, кіл.

|

160

|

|

Коефіцієнт технічної готовності

|

0,94

|

|

Коефіцієнт випуску автомобілів

|

0,850/0,854

|

|

Число працівників, людин

|

5

|

|

Річний об’єм робіт, люд.-год.

|

146198

|

|

Число робочих постів, людин

|

|

|

Число одиниць основного технічного обладнання,

кіл

|

20

|

|

Коефіцієнт щільності обладнання

|

4

|

|

Число змін роботи

|

2

|

|

Ріст продуктивності праці %

|

1,05

|