Расчет и проектирование сушильной установки для сушки нитрата аммония

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение

образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ

УНИВЕРСИТЕТ»

Кафедра

процессов и аппаратов химических производств

Специальность

41 1-48 01

Специализация

111 1 1-48 01 01 06

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

КУРСОВОГО

ПРОЕКТА

по дисциплине

Процессы и аппараты химической технологии и техники

Тема: Расчет

и проектирование сушильной установки для сушки нитрата аммония

Исполнитель студент(ка) 4курса группы 8 Грушко Н.Н.

Руководитель канд. техн. наук, доцент Калишук Д.Г.1 11

Курсовой проект защищен с оценкой

Руководитель Калишук Д.Г.

Минск 2011

Реферат

Пояснительная записка: 36 страниц, 12 рисунков, 1 таблица, 8 источников

информации.

СУШИЛЬНЫЙ БАРАБАН, СУШКА, КАЛОРИФЕР, СУШИЛЬНЫЙ АГЕНТ, ВЕНТИЛЯТОР, ЦИКЛОН

Целью данного курсового проекта является рассчитать и спроектировать

сушилку для сушки аммиачной селитры от влажности 8,0 % масс. до 1,5 % масс.

Производительность сушилки по исходному (влажному) материалу составляет 7800

кг/час. Район работы установки - г. Саратов. В задание также входит подбор

вспомогательного оборудования проектируемой установки.

Графическая часть включает в себя 2 чертежа формата А1.

Содержание

Введение

. Обоснование и описание

технологической схемы

.1 Подробное описание принципа

действия разрабатываемой установки

.2 Обоснование мероприятий по охране

окружающей среды

. Описание конструкции и принципа

действия сушильного аппарата

. Описание конструкции и принципа

действия вспомогательного оборудования

.1 Описание конструкции и принципа

действия циклона

.2 Описание конструкции и принципа

действия калорифера

.3 Описание конструкции и принципа

действия вентилятора

. Расчет барабанной сушилки

.1 Выбор типа сушилки

.2 Материальный баланс сушилки

.3 Выбор параметров агента на входе в

сушилку

.4 Внутренний тепловой баланс

.5 Определение параметров сушильного

агента на выходе из сушилки

.6 Определение расхода сушильного

агента

.7 Определение расхода тепла на сушку

.8 Расчет основных параметров

барабана

. Подбор вспомогательного оборудования

.1 Подбор калорифера

.2 Подбор циклона

.3 Подбор вентилятора

Заключение

Список используемых источников

Введение

Процесс сушки широко распространен в химической отрасли: сушка

минеральных удобрений, солей, органических веществ, синтетических красителей,

химических волокон, тканей, строительных материалов и др.

Во многих случаях сушка является одной из важнейших операций,

определяющих не только качество готовой продукции, но и технико-экономические

показатели производства в целом.

Сушка производится различными методами и различными аппаратами. В данном

курсовом проекте процесс сушки рассматривается со стороны непрерывного действия

в барабанной сушилке.

В барабанных сушилках сушат порошковые и кусковые, зернистые и сыпучие

материалы с размером кусков до 40 мм: каменный уголь, известняк, глину, песок,

минеральные соли и другие материалы, а также дегидратируют гипсовый камень.

Сушилки этого типа работают в непрерывном режиме при атмосферном давлении.

Корпус

сушилки выполнен в виде стального сварного цилиндра с двумя бандажами, каждый

из которых опирается на пару роликов. Наклон барабана  , частота вращения его вокруг оси

, частота вращения его вокруг оси  об/мин. Барабан приводится в движение от

электродвигателя через редуктор, подвенцовое и венцовое зубчатое колесо,

насаженное на корпус барабана.

об/мин. Барабан приводится в движение от

электродвигателя через редуктор, подвенцовое и венцовое зубчатое колесо,

насаженное на корпус барабана.

Высушиваемый

материал загружается через одно торцовое отверстие барабана, а выгружается

через другое. Перемещение материала по барабану осуществляется за счет его

наклона и вращения. Движение материала и теплоносителя в барабане может быть

прямоточным и противоточным.

При

использовании прямоточной схемы сушильный агент поступает через загрузочное

торцовое отверстие барабана и движется попутно с движением материала. При

использовании противоточной схемы теплоноситель входит в барабан через

разгрузочное отверстие и направляется на встречу движущемуся материалу.

Прямоточная схема по сравнению с противоточной обеспечивает более интенсивную

сушку и максимальный удельный паросъём вследствие достижения высоких

температурных напоров в начале, когда влажность материала максимальна, и он

легко сушится. С другой стороны, противоточная схема позволяет, по сравнению с

прямоточной, достигать наиболее полного теплоиспользования и экономии топлива.

В

качестве теплоносителя используют дымовые газы или нагретый воздух. Дымовые

газы применяются для термостойких материалов. Чем выше температура газа, тем

экономичнее процесс, но нельзя повышать температуру выше  С, т.к. при большей температуре будет быстро прогорать

стенка барабана и внутренние устройства. Кроме того, будут большие

температурные напряжения и барабан будет деформироваться.

С, т.к. при большей температуре будет быстро прогорать

стенка барабана и внутренние устройства. Кроме того, будут большие

температурные напряжения и барабан будет деформироваться.

Если

материал не допускает большой температуры нагрева, или не допустимо загрязнение

его сажей, то применяют нагретый воздух. Скорость газа в барабане не более 3

м/с , иначе будет слишком большой унос твёрдых частиц . Если материал сильно

пылит , то скорость газа должна быть ещё меньше. Барабан изготавливают сваркой

из листов кательной стали толщиной  мм.

мм.

По способу передачи тепла различают: конвективную, контактную,

терморадиационную, высокочастотную и сублимационную сушку.

При конвективном способе сушки тепло для процесса передаётся от

газообразного теплоносителя (нагретого воздуха, дымовых газов или их смеси) при

непосредственном соприкосновении его с поверхностью высушиваемого материала.

Пары влаги уносятся тем же теплоносителем. Механизм процесса конвективной сушки

может быть представлен следующим образом. При непосредственном соприкосновении

влажного материала с окружающей средой вследствие разности температур

поверхности материала и среды происходит испарение влаги. Одновременно

осуществляется перенос массы паров влаги в окружающую среду, обусловленный

разностью парциальных давлений паров влаги над влажной поверхностью тела и в

окружающей среде. В результате испарения влаги с поверхности и отвода образовавшихся

паров возникает градиент концентрации влаги в материале, являющийся движущейся

силой внутреннего перемещения её из глубинных слоёв к поверхности испарения.

При контактной сушке тепло передаётся материалу от нагретой плоской или

цилиндрической поверхности. В большинстве случаев нагрев поверхности

производится паром, а в некоторых случаях горячей водой, горячим маслом или

высокотемпературными теплоносителями.

При

терморадиационном способе сушки передача тепла осуществляется за счёт

радиационного излучения, основную часть спектра которого (около 80%) занимают

инфракрасные лучи. Через капилляры высушиваемого материала они проникают на

глубину до 2 мм, где после многократного отражения энергия излучения

превращается в тепловую и таким образом нагрев происходит в значительной

степени изнутри материала. Скорость сушки в таких сушилках очень высока и может

быть в десятки раз выше, чем в конвективных сушилках. Радиационное излучение в

этих сушилках может осуществляться лампами инфракрасного излучения, металлическими

или керамическими поверхностями, нагретыми до температуры  С панельными горелками беспламенного горения. Этот

способ сушки находит всё большее применение при сушке изделий тонкой керамики.

С панельными горелками беспламенного горения. Этот

способ сушки находит всё большее применение при сушке изделий тонкой керамики.

При высокочастотном способе сушки высушиваемый материал подаётся в поле

токов высокой частоты, где под воздействием этого поля полярные молекулы

(особенно Н2О), стремясь ориентироваться вдоль направления поля,

вынуждены совершать колебательные движения, в результате чего происходит

разогрев материала. Нагрев происходит равномерно по всему слою. При этом в

средней части материала устанавливается температура более высокая, чем на его

поверхности. Под действием температурного градиента влага интенсивно

перемещается к поверхности, благодаря чему скорость сушки материала

увеличивается в сравнении с конвективной сушкой в несколько раз. Однако этот

способ нашёл ограниченное применение в промышленности из-за значительного

расхода электроэнергии и высокой стоимости самой установки.

При сублимационном способе сушки влагу удаляют из твёрдых материалов

путём возгонки (сублимации), т.е. влагу переводят из твёрдой фазы в паровую,

минуя жидкое состояние. Для сушки материала этим способом необходимо создать

достаточно большую разность температур между высушиваемым материалом и внешним

источником тепла. Такую разность температур создают, высушивая материал в

замороженном состоянии при глубоком вакууме. В таких условиях влага испаряется

из материала, находящегося в замороженном состоянии. Тепло, необходимое для

испарения влаги, передаётся из окружающей среды через стенки сушильной камеры

или подводится от специальных подогревателей.

. Обоснование и описание технологической схемы

Удаление влаги из влажного материала, согласно основным положениям массопередачи,

осуществляется следующим путем: влага из ядра твердого материала переходит к

поверхности раздела фаз (к самой поверхности материала). Этот процесс

осуществляется за счет массопроводности. Затем влага передается от поверхности

раздела фаз в ядро газовой фазы за счет конвективной диффузии.

Из опыта установлено, что скорость сушки влажного материала зависит от

влажности материала, при этом наблюдается несколько периодов сушки:

Первый-период постоянной скорости сушки, или первый период: из материала

удаляется лишь свободная влага, и процесс сушки описывается законами диффузии

жидкости от поверхности материала к газу. В этот период величина диффузионного

сопротивления внутри материала меньше величины сопротивления в газовой фазе,

т.е. скорость сушки в первый период определяется диффузией в газовой фазе.

Второй - период падающей скорости сушки, или второй период: влажность

материала достигает критического значения. Диффузионное сопротивление в газовой

фазе становится соизмеримым с сопротивлением внутри материала, а в дальнейшем -

значительно меньше, и скорость сушки в этот период определяется скоростью

массопроводности внутри материала.

Для проектирования и расчета процесса сушки была выбрана барабанная

сушилка. Материал и сушильный агент движутся в барабане в одном направлении

т.е. прямотоком. Выбор прямотока обоснован тем, чтобы не перегреть

высушивае-мый материал, что в последующем может повлиять на следующие стадии

технологического процесса.

Барабанные сушилки используются для сушки кусковых и зернистых сыпучих

материалов. Основной частью этих сушилок является наклонный вращающийся барабан

с постоянным или переменным углом наклона. Внутри барабана перемещается и

одновременно перемешивается сушильный материал.

Для подачи воздуха и греющего пара в систему калориферов были подобраны 2

вентилятора. Вентиляторы радиальные применяются в системах вентиляции

производственных, общественных и жилых зданий. Могут быть выполнены из

различных материалов (сталь оцинкованная, нержавеющая ,углеродистая).

Сушильный барабан работает под разрежением создаваемым дымососом в

качестве которого выбран вентилятор В-Ц14-46-8К-02, который применяется в

металлургической, строительной, пищевой промышленности для отбора запыленного

воздуха, стружки, опилок и т.д.

.1 Подробное описание принципа действия

разрабатываемой установки

сушильный аппарат циклон вентилятор

На рисунке 1 отражена технологическая схема процесса

сушки нитрата аммония.

Рисунок 1 - Технологическая схема процесса сушки

нитрата аммония

Влажный материал (нитрат аммония) поступает из бункера

БН1 по трубопроводу в сушильный барабан. Бункер БН1 снабжен питателем П1.

Разработанная установка - установка непрерывного действия. Питатель П1

обеспечивает заданный расход материала. Влажный нитрат аммония высушивается

прямоточно в сушильном барабане БС нагретым воздухом, который подается

параллельно высушиваемому материалу. Воздух в системе калориферов К1-2 подается

по трубопроводу вентиляторами.

Для нагрева воздуха в калориферах организован подвод греющего пара,

который подается в межтрубное пространство. Образовавшийся конденсат выводится

из системы калориферов в конденсатоотводчик.

Высушенный нитрат аммония с противоположного конца барабана поступает в

промежуточный бункер БН2, а из него на транспортирующее устройство. Осажденные

пылевые частицы подают в бункер БН3 для дальнейшей переработки. Отработанный

воздух перед выбросом в атмосферу поступает на очистку по трубопроводу в циклон

ЦН1. При необходимости производится дополнительное пылеулавливание. Для

уменьшения утечки воздуха через неплотности установки, внутри ее создают

небольшое разрежение. Барабан приводится вл вращение электродвигателем через

зубчатую переда

.2 Обоснование мероприятий по охране окружающей среды

Вредными выбросами для данной установки являются

отходящий воздух с пылевыми частицами высушиваемого материала. Их пылеочистку

проводят с помощью циклонов, рукавных фильтров, электрофильтров. В нашем случае

это циклон. Очищенный газ выбрасывают в атмосферу. Других фазовых потоков,

которые бы загрязняли окружающую среду, в данном проекте нет.

. Описание конструкции и принципа действия сушильного аппарата

В технике сушке подвергается множество материалов, различающихся

химическим составом, дисперсностью и структурой, адгезионными свойствами и

термоустойчивостью, содержанием и формой связи влаги с материалом и другими

свойствами. В связи с этим выбор конструкции сушильного аппарата представляет

собой сложную технико-экономическую задачу. Большинство сушилок, в принципе,

имеют схожее применение. Но основным критерием выбора типа сушилки является

температурный режим работы, агрегатное состояние высушиваемого материала и его

физические и химические свойства.

Барабанные сушилки (рисунок 2.1) широко применяются для непрерывной сушки

при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных

солей, фосфоритов и др.)

Так же необходима поточная непрерывная сушка материала.

Перемещение материала вдоль барабана происходит в основном вследствие

наклона барабана. При его вращении материал захватывается лопатками,

поднимается, а затем ссыпается с различной высоты. Это уменьшает истираемость

материалов по сравнению с сушилками кипящего слоя. Еще в упрек сушилок кипящего

слоя сказывается их сложная конструкция.

При сушке материалов в барабане происходит передача тепла конвекцией от

газов к падающим частицам и к поверхности материала в завале и на лопатках, а

также перенос тепла теплопроводностью от нагретых внутренних устройств аппарата

к материалу.

1 - загрузочная камера; 2 - питатель; 3 - бандажи; 4 - барабан; 5 -

зубчатый венец; 6 - разгрузочная камера; 7 - подъемно-лопастная насадка; 8 -

опорные ролики; 9 - электродвигатель; 10 - шестеренчатая передача

Рисунок 2.1 - Барабанная сушилка

Барабанная сушилка имеет цилиндрический сварной барабан 4, установленный

с небольшим наклоном к горизонту и опирающийся с помощью бандажей 3 на ролики

8. барабан приводится во вращение электродвигателем 9 через зубчатую передачу с

помощью венца 5. материал подается в барабан питателем 2 и поступает на

внутреннюю насадку 7, расположенную вдоль почти всей длины барабана. Насадка

обеспечивает равномерное распределение и хорошее перемешивание материала.

Чтобы избежать усиленного уноса пыли сушильным агентом, последний

просасывается через барабан вентилятором. Перед выбросом в атмосферу

отработанные газы очищаются от образовавшейся пыли в циклоне. Высушенный

материал удаляется через разгрузочную камеру 6.

У разгрузочной камеры барабана имеется подпорное

устройство в виде сплошного кольца или кольца, образованного кольцеобразно

расположенными поворотными лопатками (в виде жалюзи). Назначение этого кольца -

поддерживать определенную

степень заполнения барабана материалом; как правило,

степень заполнения не превышает 20%. Время пребывания обычно регулируется

скоростью вращения барабана и резке - изменением угла его наклона.

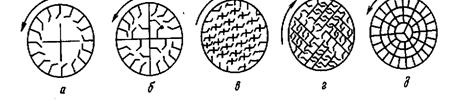

Устройство внутренней насадки барабана (рисунок 2.2) зависит от размера

кусков и свойств высушиваемого материала. Различают насадки:

подъемно-лопастная - для сушки крупнокусковых и склонных к слипанию

материалов;

секторная - для малосыпучих материалов;

распределительная - для мелкокусковых сильно сыпучих материалов;

перевалочная с закрытыми ячейками - для тонкоизмельченных, пылящих

материалов.

а - подъемно-лопастная; б - секторная; в, г - распределительная; д -

перевалочная.

Рисунок 2.2 - Типы насадок барабанных сушилок

Применяют также барабанные вакуумные сушилки, которые работают периодически.

Их используют для сушки термочувствительных материалов от воды и органических

растворителей, а также для сушки токсичных материалов. Вакуумные барабанные

сушилки применяют в основном в производстве ядохимикатов и гербицидов [1].

. Описание

конструкции и принципа действия вспомогательного оборудования

.1 Описание

конструкции и принципа действия циклона

Для улавливания уноса в сушильных установках наибольшее распространение

ввиду их простоты и дешевизны получили циклоны. Циклон конструкции НИИОгаз

(рисунок 3.1) состоит из вертикально цилиндрического корпуса 1 с коническим

днищем 2 и крышкой 3. Запыленный газ поступает тангенциально со значительной

скоростью (20-30 м/сек) через патрубок 4 прямоугольного сечения в верхнюю часть

корпуса циклона. При таком вращательном движении частицы пыли, как более

тяжелые, перемещаются в направлении действия центробежной силы быстрее, чем

частицы газа, концентрируются в слоях газа, примыкающих к стенкам аппарата, и

переносятся потоком в пылесборник 5. Здесь пыль оседает, а очищенный газ,

продолжая вращаться по спирали, поднимается к верху и удаляется через выхлопную

трубу.

Движения частиц пыли в циклоне обусловлено в основном вращательным

движением потока газа по направлению к пылесборнику (влияние сил тяжести частиц

имеет в данном случае значительно меньшее значение). Поэтому циклоны можно

устанавливать не только вертикально, но также наклонно или горизонтально.

- корпус; 2 - коническое днище; 3 - крышка; 4 - входной патрубок; 5 -

пылесборник; 6 - выхлопная труба.

Рисунок 3.1 Циклон конструкции НИИОгаз

Степень очистки газа в циклоне зависит не только от размеров отделяемых

частиц и скорости вращения газового потока, но и от конфигурации основных

элементов и соотношения геометрических размеров циклона. Кроме циклонов НИИОгаз

существует большое число разновидностей циклонов, в которых повышение степени

очистки достигается за счет усложнения конструкции соответственно -повышения

гидравлического сопротивления аппарата. Поэтому для очистки промышленных газов

наиболее широко применяются циклоны конструкции НИИОгаз.

Степень очистки газов определяют по нормалям и номограммам, составленным

на основе опытных данных, в зависимости от фракционного состава пыли и ее

плотности, начальной запыленности газов, допускаемого гидравлического

сопротивления и т.д.

Циклоны из углеродистой стали применяются для очистки газов, имеющих

температуру не более 6730К (4000С). Газы с более высокими

температурами очищают в циклонах, изготовленных из жаропрочных материалов; в

этих случаях корпус циклона часто футеруют изнутри термостойкими материалами

(шамотным кирпичом, огнеупорными плитками и др.). Наиболее низкая температура

газов, поступающих на очистку в циклон, должна быть не менее чем на 15 - 200С

выше их точки росы, чтобы не происходили конденсация паров влаги и образования

шлама, что вызывает резкое ухудшение очистки.

Если принять, что все частицы газа вращаются в циклоне с постоянной

угловой скоростью, то статическое давление будет неодинаковое по сечению

циклона. Минимум давления будет иметь место в центре циклона и будет

увеличиваться по направлению к стенке. Разность давления в центре и на

периферии циклона определяется скоростью вращения газа в нем и может достигать

значительной величины. Возможны случаи, когда даже у циклона, установленного за

дымососом. Давление по оси получается меньше атмосферного, и тогда через

пылеотводящий патрубок будет подсасываться воздух.

Частицы пыли, попадая с газом в циклон, стремятся сохранить

первоначальное направление движения и перемещаются в радиальном направлении к

стенкам цилиндра и конической части. В результате этого движения пыль

сосредотачивается у стенки циклона. Когда газ при своем нисходящем движении в

циклоне достигает нижнего обреза выхлопной трубы, часть его с пониженной

концентрацией пыли, продолжая вращательное движение, входит в эту трубу. По

мере движения к вершине конуса внутренние слои газа (содержащие мало пыли)

поворачиваются к оси циклона и начинают двигаться к выхлопной трубе, образуя

восходящий вращающийся вихрь по оси конуса. Пыль, движущаяся с газом по стенке

конуса, достигая пылеотводящего патрубка, проходит у его стенок в пылевой

бункер или золоспускную трубу, где после затухания вихревого движения

осаждается под действием силы тяжести. Газ, вынесший пыль в пылеотводящий

патрубок, возвращается по оси патрубка по направлению к выхлопной трубе.

Таким образом, в циклоне помимо вращательного существует движение газа,

направленное вдоль оси, причем у стенок цилиндрической части и конуса оно

направлено в сторону вершины конуса, а в центральной части циклона - в

противоположную сторону.

Своевременный отвод из циклона уловленной пыли является непременным

условием нормальной работы аппарата. Если слой осевшей пыли в спускной трубе

или бункере находится в зоне вихреобразного движения, то уже уловленная и

осевшая пыль может засасываться центральным вихрем, существующим в циклоне.

Степень очистки газа вследствие этого может резко снизиться.

Неплотности, имеющиеся в какой-либо точке пылеспускной системы, резко

ухудшают степень очистки газов. При подсосе в спускной системе возникает

движение воздуха навстречу осыпающейся пыли и часть уловленной пыли выносится

центральным вихрем в выхлопную трубу. Подсос воздуха в размере 10 - 15%

количества очищаемого газа может свести к нулю эффект работы аппарата.

Скорость газа, во входном патрубке циклона, выбирается в пределах: от 10

до 20 м/сек. Скорость движения в выхлопной трубе - от 3 до 8 м/сек.

Применение циклонов малых размеров вызывает необходимость установки

большого количества отдельных циклонных элементов. В связи с этим возникает

конструктивная задача о наилучшем способе равномерного распределения газа по

отдельным элементам, отводе уловленной летучей золы и т.п. Решение этой задачи

привело к некоторому изменению и упрощению конструкции циклонных элементов по

сравнению с аппаратами больших размеров. Эти изменения были вызваны не только

требованиями компоновки, но и технологией производства большого количества

малых элементов [8].

.2 Описание

конструкции и принципа действия калорифера

Калориферы (рисунок 3.2) применяются в системах вентиляции для подогрева

поступающего снаружи холодного воздуха. Принцип работы калорифера достаточно

прост: разогретый теплоноситель проходит по расположенным внутри калорифера

трубкам, воздух, проходящий через калорифер, обдувает трубки и нагревается. По

виду теплоносителя различают водяные и паровые калориферы. К системе

теплоносителя калорифер подсоединяется с помощью сварки или фланцевого

соединения. Корпус калорифера изготавливается из углеродистой стали. Водяные

калориферы имеют горизонтальное расположение теплоотдающих элементов, движение

теплоносителя многоходовое. В паровых калориферах теплоотдающие элементы

установлены вертикально.

- входной патрубок; 2 - выходной патрубок; 3 - межтрубное пространство; 4

- труба.

Рисунок 3.2 - Калорифер КПБ-11

Современные тепловые калориферы являются устройствами, основанными на

принципе теплообмена.

В состав калорифера входят: съемные боковые щитки,

крышки, теплоотдающие элементы и трубные решетки. Крепление и установка

калорифера парового и водяного производится с помощью встроенных овальных

отверстий на боковых сторонах трубных решеток.

Теплоотдающие элементы изготовлены из стальных

трубочек и накатного оребрения из алюминия.Число ходов теплоносителя определяет

необходимость приварки боковых крышек с перегородкой.

.3 Описание

конструкции и принципа действия вентилятора

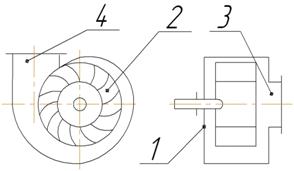

В

спиралеобразном корпусе 1 вентилятора (рисунок 3.3) вращается рабочее колесо

(барабан) 2 с большим числом лопаток. Отношение ширины лопатки к ее длине

зависит от развиваемого давления и является наименьшим для вентиляторов

высокого давления. Газ поступает по оси вентилятора через патрубок 3 и

удаляется из корпуса через нагнетательный патрубок 4.

- корпус; 2 - рабочее колесо; 3 - всасывающий патрубок; 4 -

нагнетательный патрубок.

Рисунок 3.3 - Центробежный вентилятор

Центробежные вентиляторы бывают низкого давления, создающие напор до 100

мм вод. ст., среднего - до 200 мм вод.ст., высокого давления - до 1000 мм

вод.ст. Вентиляторы высокого давления применяются только в пневманических

сушилках.

Ротор вентилятора низкого давления имеет 64 узких, среднего - 24 более

широких лопатки. У вентиляторов низкого и среднего давления кожуха одинаковые

(кроме всасывающего патрубка).

Все центробежные вентиляторы можно разбить на 2 группы правого и левого

вращения (вращающиеся по часовой или против часовой стрелки со стороны шкива).

Лопатки вентиляторов обычно выполняют загнутыми вперед или загнутыми

назад по направлению вращения колеса. При лопатках, загнутых вперед, заданный

напор получают при меньшей окружной скорости колеса, соответственно - при

меньшем его диаметре, чем при лопатках загнутых назад; однако гидравлическое

сопротивление последних ниже.

Рабочие

колеса вентиляторов низкого и среднего давления, обладающих большими

производительностями, имеют относительно большую ширину. Для того чтобы

обеспечить прочность и жесткость широких колес, окружную скорость их необходимо

ограничить (не более 30 - 50м/сек). Поэтому рабочее колесо таких вентиляторов

изготавливают с лопатками, загнутыми вперед ( =120-1500),

не считаясь с понижением гидравлического к.п.д. вентилятора.

=120-1500),

не считаясь с понижением гидравлического к.п.д. вентилятора.

У вентиляторов высокого давления, обладающих меньшей производительностью,

ширина колес относительно невелика.

Поэтому их лопатки обычно загнуты назад.

. Расчет барабанной сушилки

Район работы установки г.Саратов. Производительность по влажному

материалу 7800 кг/ч.

.1 Выбор типа сушилки

Барабанные

сушилки используют для сушки кусковых и зернистых сыпучих материалов. Насадка

обеспечивает равномерное распределение и хорошее перемешивание материала по

сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным

агентом  воздухом. Тип насадки в барабане зависит от размеров

частиц материала, от склонности к налипанию. Для глубокого выделения влаги из

термостойких материалов используют противоточные сушилки.

воздухом. Тип насадки в барабане зависит от размеров

частиц материала, от склонности к налипанию. Для глубокого выделения влаги из

термостойких материалов используют противоточные сушилки.

.2

Материальный баланс сушилки

Переведем

производительность по влажному исходному материалу в кг/с.

Расчеты материального баланса ведут с использованием нижеприведенных

уравнений [1].

(4.1)

(4.1)

(4.2)

(4.2)

где

W, Gк  производительности

по выделенной влаге и по высушенному материалу соответственно, кг/с;

производительности

по выделенной влаге и по высушенному материалу соответственно, кг/с;

wн и wк  начальная

и конечная влажность материала соответственно (если считать на общую массу),

кг/кг.

начальная

и конечная влажность материала соответственно (если считать на общую массу),

кг/кг.

Производительность

сушилки по высушенному материалу Gк равна:

Производительность сушилки по выделенной влаге W равна:

.3 Выбор параметров сушильного агента на входе в сушилку

Начальная температура сушильного агента, воздуха, (на входе в сушилку) t1=160°С. Конечная температура воздуха (температура

сушильного агента на выходе из сушилки) - t2= 48°С.

Содержание влаги в сушильном агенте x1, кг/кг сух. воздуха и энтальпия I1, Дж/кг сух. воздуха зависят от параметров окружающей среды.

Параметры окружающей среды берут в соответствии с местонахождением сушилки и

порой года. В таблице 3.1 отражена средняя температура и относительная

влажность атмосферного воздуха в г. Саратов.

Таблица 3.1 - Средняя температура и относительная влажность атмосферного

воздуха в г.Саратов

|

Наименование пункта

|

Январь

|

Июль

|

|

Температура атмосферного воздуха t, °С

|

Влажность атмосферного воздуха φ,%

|

Температура атмосферного воздуха t, °С t

|

Влажность атмосферного воздуха φ,%

|

|

г.Саратов

|

11,38423,153 11,38423,153

|

|

|

|

В

результате нагрева воздуха в калорифере параметры воздуха изменяются, их

определяют по диаграмме состояния влажного воздуха следующим образом. Начальное

состояние воздуха определяется по диаграмме I х точкой пересечения изотермы t0=

х точкой пересечения изотермы t0= 11,3°С и линией φ0=84% (для

летнего периода t0=23,1 °С

и линией φ0=53%). Но

так как x0 и I0

по диаграмме для зимних условий

определить невозможно, то данные показатели определим расчетным путем.

11,3°С и линией φ0=84% (для

летнего периода t0=23,1 °С

и линией φ0=53%). Но

так как x0 и I0

по диаграмме для зимних условий

определить невозможно, то данные показатели определим расчетным путем.

Влагосодержание

парогазовой смеси определим по формуле:

(4.3)

(4.3)

где

Мп и Мг - молярные массы пара и газа

П

- общее давление паровоздушной смеси, равное 1кгс/см2.

Рнас

- давление насыщения, кгс/см2

-

относительная влажность газа.

-

относительная влажность газа.

При

t0= 11,3°С, Рнас=0,002351 кгс/см2.

11,3°С, Рнас=0,002351 кгс/см2.

Энтальпия

влажного воздуха I (в кДж/кг сухого воздуха) состоит из энтальпий

сухого

воздуха и содержащейся в нем влаги и отсчитывается от состояния жидкой влаги

при 0°С.

(4.4)

(4.4)

где

свх - удельная теплоемкость сухого воздуха, равная 1,01 кДж/(кг К).

сп

- удельная теплоемкость водяного пара при постоянном давлении, равная

1,97 кДж/(кг К).

r0 - удельная теплота парообразования воды при 0°С,

равная 2493 кДж/кг.

кДж/кг

сух. воздуха

кДж/кг

сух. воздуха

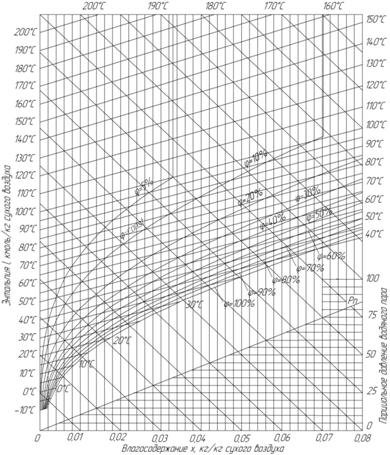

Для

летнего периода параметры х0 и I0 определим по диаграмме Рамзина, отображенной на

рисунке1.

Рисунок

1 - Определение параметров воздуха

Из

рисунка 1 следует, что x0=0,011кг

сух. воздуха и I0=41

кДж/кг сух. воздуха. Изменение состояния воздуха при нагревании его в

калорифере происходит при постоянном влагосодержании, т.е. при х=соnst.

Следовательно, конечное состояние воздуха: x1=0,0012 кг/кг сух. воздуха (для летнего периода x1=0,011 кг/кг сух. воздуха), энтальпия I1=168 кДж/кг сух. воздуха (для летнего периода I1=195 кДж/кг сух. воздуха).

.4

Внутренний тепловой баланс

Для

внутреннего теплового баланса сушки запишем [1]:

(4.5)

(4.5)

где

теплоемкость

влаги во влажном материале при температуре Ө1, кДж/(кг·К);

теплоемкость

влаги во влажном материале при температуре Ө1, кДж/(кг·К);

Ө1

температура материала на входе в сушилку (температура

окружающей среды),°С;

температура материала на входе в сушилку (температура

окружающей среды),°С;

qм  удельный подвод тепла в сушку с высушиваемым

материалом, кДж/кг влаги;

удельный подвод тепла в сушку с высушиваемым

материалом, кДж/кг влаги;

qп  удельные потери тепла в окружающую среду, кДж/кг

влаги.

удельные потери тепла в окружающую среду, кДж/кг

влаги.

Удельный

подвод тепла в сушилке с высушиваемым материалом равен:

(4.6)

(4.6)

где

ск  теплоемкость высушиваемого материала, кДж/(кг·К);

теплоемкость высушиваемого материала, кДж/(кг·К);

Ө2

температура материала на выходе из сушилки, °С.

температура материала на выходе из сушилки, °С.

Примем

температуру материала на выходе из сушилки Ө2 равной

температуре мокрого термометра t2м

определенной для процесса теоретической сушки.

Принимая

процесс сушки адиабатическим, находим Ө2 по диаграмме по

начальным параметрам сушильного агента. Температуру мокрого термометра находят,

двигаясь от точки t2=160°С, x1=0,0012 кг/кг сух. воздуха(t2=160°С, x2=0,011

кг/кг сух. воздуха) по линии 1=соnst до пересечения с линией φ=100, через которую проходит изотерма t2м=35°C (для летнего периода t2м=40°С ).

Теплоемкость

высушиваемого материала - ск=1,232 кДж/(кг·К) [2].

Удельный

подвод тепла в сушилке с материалом для зимнего периода

Удельный

подвод тепла в сушилке с материалом для летнего периода

Величину

qn можно принять равной 3  5 % от

относительного количества тепла на выпаривание влаги:

5 % от

относительного количества тепла на выпаривание влаги:

(4.7)

(4.7)

где

r  удельная теплота преобразования влаги, кДж/кг.

удельная теплота преобразования влаги, кДж/кг.

Для

t2м=35°C

(летний период t2м=40°С) и

I1=168

кДж/кг сух. воздуха (летний период I1=195 кДж/кг сух. воздуха) удельная теплота

преобразования r=2414,12 кДж/кг (r=2403кДж/кг).

Тогда

для зимнего периода:

Тогда для

летнего периода:

Тогда для

летнего периода:

.5

Определение параметров сушильного агента на выходе из сушилки

Настоящее

значение энтальпии I2, кДж/кг

сух. воздуха, содержание влаги x2, кг/кг

сух. воздуха, для сушильного агента определяют совместным решением уравнений

материального и теплового баланса по сушильному агенту [1]:

Построим в начале линию сушки для теоретической сушилки и определим

параметры сушильного агента. Температура сушильного агента на выходе из

барабана: t2 =48°С (по диаграмме Рамзина). I2T=I1=168 кг/кг сух. воздуха, продлим

линию I2T=const

до пересечения с изотермой t2 =48°С и получим x2T=0,048 кг/кг сух. воздуха.

Уравнение (4.8) решают методом последовательных приближений графически.

Для этого зададимся двумя значениями x2’ и x2”

и рассчитаем для них I2’ и I2” по уравнению (4.8).

Пусть x2’=0,03 кг/кг сух. воздуха, тогда:

Пусть

x2”=0,015 кг/кг сух. воздуха, тогда:

Полученные

точки отобразим на рисунке 2.

Рисунок

2 - Определение параметров воздуха

Проведем

линию через точки с координатами I1, x1; x2’, I2’; x2”,

I2” и на пересечении ее с изотермой: t2 =48°С определима.

x2=0,032 кг/кг сух. воздуха; I2=137 кДж/кг сух. воздуха .

Проведем

аналогичные расчеты для летнего периода.

Построим

в начале линию сушки для теоретической сушилки и определим параметры сушильного

агента. Температура сушильного агента на выходе из барабана: t2=48°С. I2T=I1=195 кг/кг сух. воздуха, продлим линию I2T=const

до пересечения с изотермой t2 =48°С и

получим x2T=0,0526 кг/кг сух.

воздуха.

Пусть

x2’ = 0,03 кг/кг сух. воздуха, тогда

Пусть

x2”=0,02 кг/кг сух. воздуха, тогда:

.

.

Полученные

точки отобразим на рисунке 3.

Рисунок

3 - Определение параметров воздуха

Проведем

линию через точки с координатами I1, x1; x2’, I2’; x2”,

I2” и на пересечении ее с изотермой: t2 =48°С определима.

x2 =0,05 кг/кг сух. воздуха; I2=191 кДж/кг сух. воздуха.

.6

Определение расхода сушильного агента

Массовый

расход абсолютно сухого сушильного агента L, кг/с:

(4.9)

(4.9)

Массовый расход абсолютно сухого сушильного агента для зимнего периода

Массовый

расход абсолютно сухого сушильного агента для летнего периода

.7

Определение расхода тепла на сушку

Расход

тепла на сушку Q, Вт:

(4.10)

(4.10)

где I0 - относительная энтальпия воздуха на входе в

калорифер сушилки, кДж/кг сух. воздуха.

Расход тепла на сушку в зимний период

Расход

тепла на сушку в летний период

Проведя

расчеты можно сделать вывод о том, что зимой требуется большее количество

теплоты на сушку. Это связано с нагреванием более холодного атмосферного

воздуха в калорифере.

.8

Расчет основных параметров барабана

Объем

сушильного пространства V складывается из объема Vп, необходимого для прогрева влажного материала до

температуры, при которой начинается интенсивное испарение влаги , и объема Vc, требуемого для проведения процесса испарения влаги, т.е.  . Объем сушильного пространства барабана может быть

вычислен по модифицированному уравнению массопередачи:

. Объем сушильного пространства барабана может быть

вычислен по модифицированному уравнению массопередачи:

(4.11)

(4.11)

где

- средняя движущая сила массопередачи, кг влаги/м3;

- средняя движущая сила массопередачи, кг влаги/м3;

-

объемный коэффициент массопередачи, 1/с.

-

объемный коэффициент массопередачи, 1/с.

При

параллельном движении материала и сушильного агента температура влажного

материала равна температуре мокрого термометра. В этом случае коэффициент

массопередачи численно равен коэффициенту массоотдачи

.

.

Для

барабанной сушилки коэффициент массоотдачи  может

быть вычислен по эмпирическому уравнению:

может

быть вычислен по эмпирическому уравнению:

(4.12)

(4.12)

где

- средняя плотность сушильного агента, кг/м3;

- средняя плотность сушильного агента, кг/м3;

с

- теплоемкость сушильного агента при средней температуре в барабане, Дж/кг К;

К;

-

оптимальное заполнение барабана высушиваемым материалом, %;

-

оптимальное заполнение барабана высушиваемым материалом, %;

Р0 - давление, при котором осуществляется сушка, Па;

Р - среднее парциальное давление водяных паров в сушильном барабане, Па.

Размеры куска исходя из задания составляют от 0,5 мм

до 1,0 мм, а насыпная плотность известняка 1050 кг/м3. Принимаем

рабочую скорость w = 2,4 м/с;

Парциальное

давление водяных паров в газе определим по уравнению

(4.13)

(4.13)

Тогда

на входе в сушилку

на

выходе из сушилки

Отсюда

Таким

образом, объемный коэффициент массоотдачи равен:

.

.

Движущую

силу массопередачи  определим по уравнению

определим по уравнению

(4.14)

(4.14)

Средняя

движущая сила  , выраженная через единицы давления, равна

, выраженная через единицы давления, равна

(4.15)

(4.15)

Для

прямоточного движения сушильного агента и высушиваемого материала имеем:  - движущая сила в начале процесса сушки, Па;

- движущая сила в начале процесса сушки, Па;  - движущая сила в конце процесса сушки, Па.

- движущая сила в конце процесса сушки, Па.

По

рисунку 2 определим  и

и  .

.

,

,  .

.

Объем

сушилки, необходимый для прогрева влажного материала, находят по

модифицированному уравнению теплопередачи.

(4.16)

(4.16)

Расход

тепла  равен:

равен:

(4.17)

(4.17)

Объемный

коэффициент теплопередачи определяют по эмпирическому уравнению:

(4.18)

(4.18)

Для

вычисления  необходимо найти температуру сушильного агента

необходимо найти температуру сушильного агента  до которой он охладится, отдавая тепло на нагрев

высушиваемого материала до

до которой он охладится, отдавая тепло на нагрев

высушиваемого материала до  . Эту

температуру можно определить из уравнения теплового баланса:

. Эту

температуру можно определить из уравнения теплового баланса:

, (4.19)

, (4.19)

,

,

откуда

=147,12 оС. Средняя разность температур

равна:

=147,12 оС. Средняя разность температур

равна:

, (4.20)

, (4.20)

Подставляя

полученные значения в уравнение (4.14):

Общий

объем сушильного барабана

м3

м3

Пользуясь

[8] выбираем барабанную сушилку БН 1,6-8НУ-01 с характеристиками приведенными

ниже:

диаметр

барабана..............................................1600 мм;

длина

барабана..................................................8000 мм;

частота

вращения барабана..............................0,053 с-1;

мощность

электродвигателя.............................13,2 кВт;

длина.................................................................

9480 мм;

ширина..............................................................

2860 мм;

высота................................................................3255

мм;

масса..................................................................14630

кг.

Определим

действительную скорость газов в барабане:

Данная

сушилка имеет объем V ≈

16,1 м3.Сушилка будет задействована примерно на 72%, что является

допустимым и позволит в будущем варьировать режимы сушки материала.

, (4.21)

, (4.21)

Объемный

расход влажного сушильного агента на выходе из барабана (в м3/с)

равен:

, (4.22)

, (4.22)

где

среднее

содержание влаги в сушильном агенте, кг/кг сухого воздуха. Подставив, получим:

среднее

содержание влаги в сушильном агенте, кг/кг сухого воздуха. Подставив, получим:

м3/с

м3/с

Тогда:

Действительная

скорость газов ( =2,58 м/с) отличается от принятой в расчете (

=2,58 м/с) отличается от принятой в расчете ( =2,4 м/с) менее чем на 15 %. Некоторое уменьшение

интенсивности процесса сушки при снижении скорости газов по сравнению с

принятой в расчете полностью компенсируется избытком объема выбранной сушилки

по сравнению с расчетным.

=2,4 м/с) менее чем на 15 %. Некоторое уменьшение

интенсивности процесса сушки при снижении скорости газов по сравнению с

принятой в расчете полностью компенсируется избытком объема выбранной сушилки

по сравнению с расчетным.

Определим

среднее время пребывания материала в сушилке :

, (4.23)

, (4.23)

где

количество

находящегося в сушилке материала.

количество

находящегося в сушилке материала.

Количество

находящегося в сушилке материала (в кг) равно:

, (4.24)

, (4.24)

кг.

кг.

Отсюда

Зная

время пребывания, рассчитаем угол наклона барабана:

(4.25)

(4.25)

5. Подбор

вспомогательного оборудования

.1 Подбор

калорифера

Основной задачей расчета калорифера является определение площади его

поверхности нагрева. Этот расчет аналогичен расчету любого теплообменного

аппарата рекуперативного типа. Площадь поверхности нагрева определяют по

уравнению:

(5.1)

(5.1)

где

F - площадь поверхности нагрева, м2;

-

средняя разность температур греющего теплоносителя и воздуха, °С;

-

средняя разность температур греющего теплоносителя и воздуха, °С;

К

- коэффициент теплопередачи от греющего теплоносителя к воздуху, кВт/ (м2  К)

К)

Q - расчётное

количество теплоты, необходимое для подогрева воздуха, кВт;

Из

этой формулы необходимая площадь поверхности нагрева (м2):

(5.2)

(5.2)

Среднюю

разность температур найдём по формуле:

(5.3)

(5.3)

Если

то

то  рассчитывается

как среднее арифметическое

рассчитывается

как среднее арифметическое  и

и

(5.4)

(5.4)

В

качестве теплоносителя выступает водяной греющий пар. Принимаем температуру на

входе в калорифер равной температуре на выходе из него при стандартном давлении греющего пара

при стандартном давлении греющего пара  МПа.

МПа.

Запишем

схему процесса теплообмена, отображенную на рисунке 5.1:

Рисунок

5.1 Схема процесса теплообмена

Схема процесса теплообмена

Так

как  , то расчёт

, то расчёт  проводим

по формуле (5.2):

проводим

по формуле (5.2):

Тепловой поток, принимаемый исходной смесью и ,соответственно, отдаваемый

насыщенным водяным паром:

(5.4)

(5.4)

где

теплоемкость воздуха,

теплоемкость воздуха,  ;

;

плотность

воздуха при средней его температуре в калорифере,

плотность

воздуха при средней его температуре в калорифере,

Расход

насыщенного водяного пара:

(5.5)

(5.5)

где

теплота

парообразования,

теплота

парообразования,

Определяем ориентировочную площадь поверхности теплообмена. По [3]

значение коэффициента теплопередачи для случая теплообмена от конденсирующегося

водяного пара к воздуху К = 35 Вт/(м2 К). При этом:

(5.6)

(5.6)

Для

обеспечения площади поверхности нагрева  выбираем

два калорифера по [3] марки КПБ-12Б, установленные параллельно, так как при

последовательном подключении теплоотдача второго калорифера может резко упасть

в связи с превращением пара в конденсат в первом калорифере. Направление

движения пара в калорифере принимаем сверху вниз.

выбираем

два калорифера по [3] марки КПБ-12Б, установленные параллельно, так как при

последовательном подключении теплоотдача второго калорифера может резко упасть

в связи с превращением пара в конденсат в первом калорифере. Направление

движения пара в калорифере принимаем сверху вниз.

Основные

характеристики КПБ-12Б:

площадь

поверхности нагрева……………………160,48 ;

;

Производительность

по теплу.…………………..475,5кВт;

Габаритные

размеры……………………………..1727  1575

1575 220мм;

220мм;

Диаметр

труб……………………………………...50мм.

масса……………..………………………………...529кг;

.2

Подбор циклона

В

сушильном барабане неизбежно происходит частичное истирание материала. Наиболее

мелкие частицы выносятся из барабана потоком газа. Для улавливания последних

чаще всего используют циклоны.

Выбор

диаметра циклона зависит от нагрузки по газу (производительность), марки

циклона и соотношения гидравлического сопротивления циклона  , Па и удельного соотношения веса газа при условиях

очистки

, Па и удельного соотношения веса газа при условиях

очистки  ,Н/м

,Н/м .

Принимают

.

Принимают  м, что соответствует оптимуму по энергозатратам и

эффективности очистки.

м, что соответствует оптимуму по энергозатратам и

эффективности очистки.

По

монограмме на рисунке 5.2 [4] при  =18684м

=18684м /ч и для циклона ЦН-15 находим, что диаметр циклона

равен 1,35 м.

/ч и для циклона ЦН-15 находим, что диаметр циклона

равен 1,35 м.

Рисунок

5.2 - Номограмма для определения диаметра циклона ЦН

Выбираем

циклон с ближайшим стандартным диаметром D=1,4 м [1]

Рассчитаем

действительное сопротивление циклона:

, (5.7)

, (5.7)

где

ξ

- коэффициент гидравлического

сопротивления циклона ЦН - 15;

ρг -

плотность газа на выходе из барабана, кг/м3;

ωф -

фиктивная скорость газа, м/c.

ξ = 105 по данным [4].

Рассчитаем

плотность газа на выходе из барабана при t2 по зависимости

(5.8)

(5.8)

Фиктивная

скорость газа может быть рассчитана по формуле

, (5.9)

, (5.9)

где

Vц -

объемный расход газа проходящего через один циклон, м3/c;

D - внутренний

диаметр корпуса циклона, м.

Рассчитаем

фиктивную скорость газа

Далее

рассчитываем действительное гидравлическое сопротивление циклона

.3

Подбор вентилятора

Для

выбора вентилятора необходимо рассчитать гидравлическое сопротивление системы  . Общее гидравлическое сопротивление

. Общее гидравлическое сопротивление  найдем по формуле

найдем по формуле

(5.10)

(5.10)

где

- гидравлическое сопротивление сушильного барабана,

Па;

- гидравлическое сопротивление сушильного барабана,

Па;

-

гидравлическое сопротивление циклона, Па;

-

гидравлическое сопротивление циклона, Па;

-

гидравлическое сопротивление прямых участков газохода, Па;

-

гидравлическое сопротивление прямых участков газохода, Па;

- сумма

гидравлических потерь в местных сопротивлениях, Па.

- сумма

гидравлических потерь в местных сопротивлениях, Па.

Принимаем

= 100 Па.

= 100 Па.

Гидравлическое

сопротивление прямых участков газопровода найдем по формуле

(5.11)

(5.11)

где

λ

- коэффициент трения;

l - длина прямых

участков газохода;

ωгп -

скорость газа в газопроводе, м/с;

dг - внутренний диаметр газопровода, м.

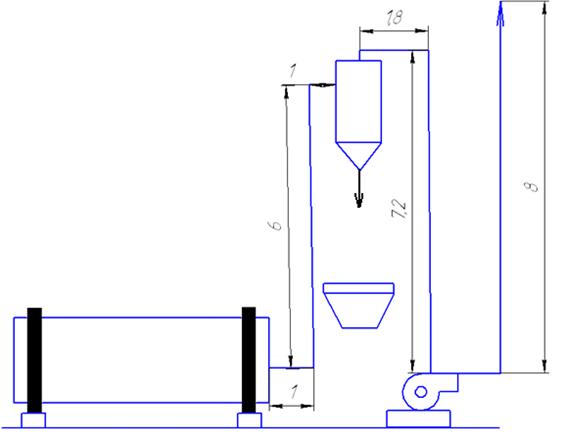

l = 25 м по

рисунку 5.3; ωгп

принимаем равной 8 м/с по [1].

Внутренний

диаметр газопровода рассчитаем по формуле

(5.12)

(5.12)

Стандартный

внутренний диаметр принимаем равным 1,0 м

Рисунок

5.3 - Схема длины трубопровода

Пересчитаем

скорость газа  по формуле

по формуле

(5.13)

(5.13)

Формула

для расчета коэффициента трения зависит от режима движения и шероховатости

трубопровода. Определим режим движения рассчитав критерий Рейнольдсона:

, (5.14)

, (5.14)

где

μ

- коэффициент динамической вязкости газа

при t2, равный

2,0·10-5 Па·с.

Полученное

значение критерия Рейнольдса соответствует турбулентному режиму. По [1]

выбираем формулу для расчета коэффициента трения

(5.15)

(5.15)

где

ε - относительная шероховатость.

Относительную

шероховатость найдем по формуле

, (5.16)

, (5.16)

где

Δ

- абсолютная шероховатость, м.

По

[1] принимаем Δ

= 10-4 м.

Тогда

Рассчитаем

коэффициент трения

Вычислим

гидравлическое сопротивление трубопровода

Сумма

гидравлических потерь в местных сопротивлениях рассчитаем по формуле

(5.17)

(5.17)

где

ξпов -

коэффициент сопротивления трения поворота трубы;

ξвх -

коэффициент сопротивления трения на входе в трубу;

ξвых -

коэффициент сопротивления трения на выходе в трубы.

По

[4] принимаем ξпов = 0,2; ξвх = 0,5; ξвых = 1.

Тогда

получим

Определим

общее гидравлическое сопротивление трубопровода

Поскольку

характеристики вентиляторов составлены для стандартных условий воздуха, то

нужно гидравлическое сопротивление пересчитать на стандартные условия

(5.18)

(5.18)

где

ρст -

плотность газа при стандартных условиях, кг/м3.

По

[4] принимаем ρст = 1,2

кг/м3.

Тогда

получим

Выбираем

вентилятор типа В-Ц14-46-8К-02 характеристики которого приведены ниже:

типоразмер

двигателя............................................. АО2-72-6;

мощность

двигателя............................................... 22 кВт;

частота

вращения рабочего колеса....................... 485 об/мин.

Заключение

В данном курсовом проекте была рассчитана сушильная

установка для сушки нитрата аммония. В качестве основного аппарата была принята

барабанная сушилка. По исходным данным были рассчитаны диаметр барабана сушилки

D =1600 мм и его длина l =8000 мм.

В качестве сушильного агента в процессе сушки используется воздух,

поступивший из окружающей среды и нагретый в системе калориферов. Улавливание

частиц осуществляется циклоном ЦН-15 с диаметром D=1400 мм

По

максимально возможному расходу газа, требуемого для сушки  =18684м

=18684м /ч и по

гидравлическому сопротивлению системы

/ч и по

гидравлическому сопротивлению системы  выбираем

вентилятор В-Ц14-46-8К-02.

выбираем

вентилятор В-Ц14-46-8К-02.

В данном проекте принят прямопоточный способ подачи воздуха и материала.

Список использованных источников

1. Дытнерский,

Ю.И. и др. Основные процессы и аппараты химической технологии. Пособие по

проектированию. / Ю. И Дытнерский. - М. : Химия, 1991. - 496 с.

2. Калишук,

Д.Г. Процессы и аппараты химической технологии. Методические указания к

курсовому проектированию по одноименной дисциплине. / Д. Г Калишук, С. К.

Протасов, В. А. Марков. - М. : БГТУ, 1992. - 42 с.

. Справочник

проектировщика, ч. 11. Вентиляция и кондиционирование воздуха/ сост. Н. В. Остапчук,

А. М. Пизик. - М. : строй. издат., - 1978. - 509 с.

. Справочник

химика / сост. Б. П. Никольский, О. Н. Григоров и др. - М. - Л. : Химия,1966.

т.5-6. - 973 с.

. Павлов,

К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов

химической технологии / К. Ф. Павлов, П. Г. Романков, А. А. Носков. - Л. :

Химия, 1981. - 560 с.

. Касаткин,

А.Г. Основные процессы и аппараты химической технологии / А. Г. Касаткин . -

М.: Химия, 1973. - 754 с.

7. Чернобыльский,

И.И. Сушильные установки химической промышленности / И. И. Чернобыльский, Ю. М.

Тананайко. - Киев: Техника, 1969. -278 с.

. Вилькоцкий,

А. И. Процессы и аппараты химической технологии / А. И. Вилькоцкий, В. А.

Марков, Л. В. Новосельская. - Минск: БГТУ, 2011. - 288 с.