Программный комплекс для выбора и исследования одношнековых экструдеров в многоассортиментных производствах полимерных материалов

СОДЕРЖАНИЕ

ОБОЗНАЧЕНИЯ

И СОКРАЩЕНИЯ

ВВЕДЕНИЕ

.

АНАЛИТИЧЕСКИЙ ОБЗОР

.1

Характеристика одношнековых экструдеров в производствах полимерных материалов

.1.1

Геометрические характеристики и технико-экономические показатели экструзионных

агрегатов для изготовления пленок и листов

.1.2

Экструзионные головки

.1.3

Режимы экструзии пленок и листов

.2

Характеристика производства плоских пленок и листов

.2.1

Производство плоских пленок и листов

.2.2

Производство рукавных пленок

.3

Анализ математических моделей для исследования процессов одношнековой экструзии

полимеро

.4

Математические модели для расчета экструзионных головок

.5

Расчет характеристик процесса одношнековой экструзии на базе метода

моделирующих потоков

.6

Программное обеспечение для моделирования и исследования одношнековых

экструдеров

.7

Обзор СУБД

.8

Выводы по аналитическому обзору

.

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ-ПРОЕКТА

.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1

Формализованное описание процесса одношнековой экструзии как объекта

исследования

.2

Постановка задачи выбора и исследования экструдеров

.3

Функциональная структура программного комплекса

.4

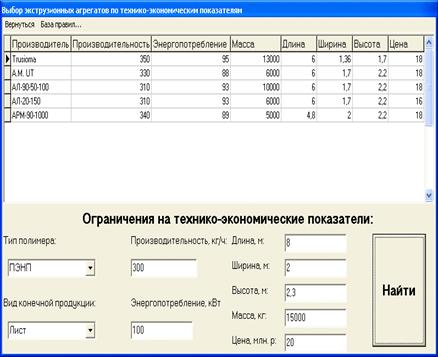

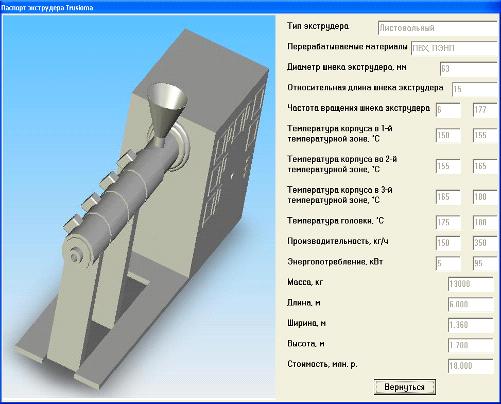

Подсистема выбора экструдеров

.4.1

База данных характеристик экструдеров и полимерных материалов

.4.2

Алгоритм решения задачи выбора экструдера с заданными характеристиками

.4.3

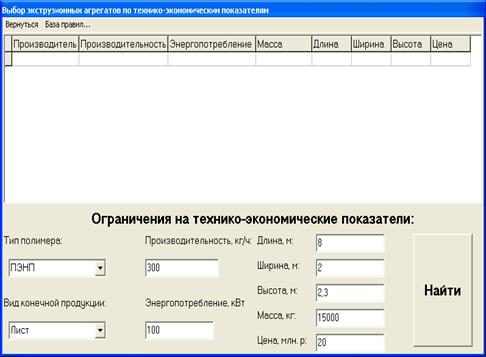

Интерфейс для выбора экструдеров

.5

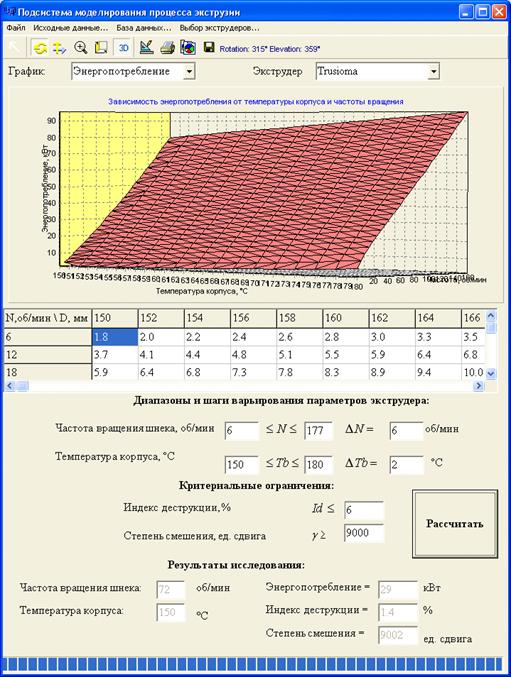

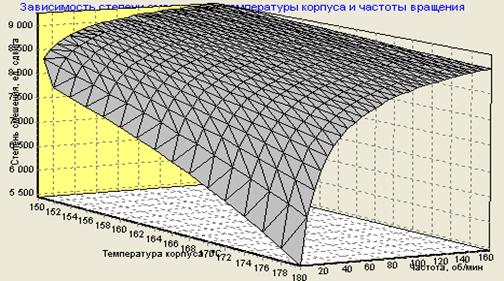

Подсистема моделирования и исследования процесса экструдзии

.5.1

Математическая модель процесса экструзии

.5.2

Алгоритм расчета выходных параметров экструдера

.5.3

Алгоритм решения задачи исследования

.5.4

Интерфейс исследования процесса экструзии

.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

.1

Работа с подсистемой выбора

.2

Работа с подсистемой моделирования процесса экструзии

.

ЗАКЛЮЧЕНИЕ И ВЫВОДЫ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВИДЫ

И ОБЪЕМ РАБОТ, ВЫПОЛНЕННЫХ С ИСПОЛЬЗОВАНИЕМ ЭВМ И ЭЛЕМЕНТОВ САПР

ПРИЛОЖЕНИЕ

А Стандартизация

ПРИЛОЖЕНИЕ

Б Охрана труда и окружающей среды

ПРИЛОЖЕНИЕ

В Технико-экономическая оценка работы-проекта

ПРИЛОЖЕНИЕ

Г Руководство оператора

ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

- шаг

нарезки шнека экструдера, м;

- шаг

нарезки шнека экструдера, м;

-

безразмерный градиент давления в циркуляционном потоке;

-

безразмерный градиент давления в циркуляционном потоке;

-

безразмерный градиент давления в поступательном потоке;

-

безразмерный градиент давления в поступательном потоке;

- первая

универсальная константа уравнения Вильямса-Лэндела-Ферри при температуре

стеклования полимера;

- первая

универсальная константа уравнения Вильямса-Лэндела-Ферри при температуре

стеклования полимера;

- вторая

универсальная константа уравнения Вильямса-Лэндела-Ферри при температуре

стеклования полимера, °C;

- вторая

универсальная константа уравнения Вильямса-Лэндела-Ферри при температуре

стеклования полимера, °C;

- диаметр

шнека экструдера, м;

- диаметр

шнека экструдера, м;

-

энергопотребление экструдера, Вт;

-

энергопотребление экструдера, Вт;

-

энергия активации процесса термической деструкции, Дж/моль;

-

энергия активации процесса термической деструкции, Дж/моль;

-

коэффициент влияния боковых стенок канала шнека на вынужденный поток расплава;

-

коэффициент влияния боковых стенок канала шнека на вынужденный поток расплава;

-

коэффициент влияния боковых стенок канала шнека на поток расплава под

давлением;

-

коэффициент влияния боковых стенок канала шнека на поток расплава под

давлением;

-

коэффициент влияния боковых стенок головки на поток расплава;

-

коэффициент влияния боковых стенок головки на поток расплава;

-

производительность экструдера, кг/с;

-

производительность экструдера, кг/с;

-

глубина канала шнека экструдера, м;

-

глубина канала шнека экструдера, м;

- индекс

термической деструкции экструдата, %;

- индекс

термической деструкции экструдата, %;

-

относительная длина шнека экструдера;

-

относительная длина шнека экструдера;

-

давление расплава полимера на выходе из канала шнека, Па;

-

давление расплава полимера на выходе из канала шнека, Па;

-

начальное давление расплава полимера, Па;

-

начальное давление расплава полимера, Па;

-

давление расплава на входе в головку, Па;

-

давление расплава на входе в головку, Па;

N - частота

вращения шнека, об/c;

Tb - температура

корпуса, °С;

-

объемный расход потока расплава в экструдере, м3/с;

-

объемный расход потока расплава в экструдере, м3/с;

-

объемный расход вынужденного потока расплава в экструдере, м3/с;

-

объемный расход вынужденного потока расплава в экструдере, м3/с;

-

температура расплава полимера на выходе из канала шнека, °С;

-

температура расплава полимера на выходе из канала шнека, °С;

-

температура деструкции полимерного материала, °С;

-

температура деструкции полимерного материала, °С;

-

температура стеклования полимерного материала, °C;

-

температура стеклования полимерного материала, °C;

-

температура приведения, °C;

-

температура приведения, °C;

-

температура шнека экструдера, °C;

-

температура шнека экструдера, °C;

- составляющая

окружной скорости шнека, действующая поперек канала шнека, м/с;

- составляющая

окружной скорости шнека, действующая поперек канала шнека, м/с;

-

составляющая окружной скорости шнека, действующая вдоль оси канала шнека, м/с;

-

составляющая окружной скорости шнека, действующая вдоль оси канала шнека, м/с;

- ширина

канала шнека экструдера, м;

- ширина

канала шнека экструдера, м;

- длина

канала шнека экструдера, м;

- длина

канала шнека экструдера, м;

-

удельная теплоемкость, Дж/(кг×°C);

-

удельная теплоемкость, Дж/(кг×°C);

- осевая

толщина витков нарезки шнека экструдера, м;

- осевая

толщина витков нарезки шнека экструдера, м;

-

коэффициент гидравлического сопротивления головки, м3;

-

коэффициент гидравлического сопротивления головки, м3;

l - длина щели

головки, м;

- индекс

течения расплава;

- индекс

течения расплава;

w - ширина

плоского зазора щели головки, м;

- шаг

варьирования относительного объемного расхода потока;

- шаг

варьирования относительного объемного расхода потока;

-

относительный объемный расход потока расплава в экструдере;

-

относительный объемный расход потока расплава в экструдере;

-

коэффициент теплоотдачи от корпуса к расплаву, Вт/(м2×°C);

-

коэффициент теплоотдачи от корпуса к расплаву, Вт/(м2×°C);

-

коэффициент теплоотдачи от расплава к шнеку, Вт/(м2×°C);

-

коэффициент теплоотдачи от расплава к шнеку, Вт/(м2×°C);

-

толщина плоского зазора щели головки, м;

-

толщина плоского зазора щели головки, м;

-

безразмерная координата сечения нулевого напряжения вязкого трения в

циркуляционном потоке;

-

безразмерная координата сечения нулевого напряжения вязкого трения в

циркуляционном потоке;

-

безразмерная координата сечения нулевого напряжения вязкого трения в

поступательном потоке;

-

безразмерная координата сечения нулевого напряжения вязкого трения в

поступательном потоке;

-

коэффициент консистенции расплава, Па×сn;

-

коэффициент консистенции расплава, Па×сn;

-

коэффициент консистенции расплава при температуре приведения, Па×сn;

-

коэффициент консистенции расплава при температуре приведения, Па×сn;

-

плотность расплава, кг/м3;

-

плотность расплава, кг/м3;

- время,

соответствующее необратимому изменению цвета материала при термодеструкции, с;

- время,

соответствующее необратимому изменению цвета материала при термодеструкции, с;

w1 - ширина

плоского зазора плоскощелевой головки, м;

δ1, δ2 - толщина зазора плоскощелевой и кольцевой головок, м;

l1, l2 -

длина плоскощелевой и кольцевой головок, м;

-

среднее время пребывания полимерного материала в экструдере, с;

-

среднее время пребывания полимерного материала в экструдере, с;

- угол

наклона витков нарезки шнека экструдера, град;

- угол

наклона витков нарезки шнека экструдера, град;

η - вязкость расплава, Па c;

c;

c - геометрическая

степень сжатия полимерного материала.

-

температура плавления полимерного материала, °С;

-

температура плавления полимерного материала, °С;

-

температурный коэффициент вязкости, 1/°С;

-

температурный коэффициент вязкости, 1/°С;

-

степень смешения экструдата, ед. сдвига;

-

степень смешения экструдата, ед. сдвига;

-

скорость сдвига, 1/с.

-

скорость сдвига, 1/с.

-

кинематические характеристики одномерных моделирующих потоков;

-

кинематические характеристики одномерных моделирующих потоков;

We- ширина

экструдера, м;

Нe -

высота экструдера, м;

Ze - длина

экструдера, м;

Me - масса

экструдера, кг;

С

- стоимость экструдера, млн. р.;

K0 = { Gmin,

Emax, Wamax, Zamax, Hamax, Mamax, Cmax } - вектор предельных значений критериальных

ограничений.

ВВЕДЕНИЕ

Являясь одним из самых распространенных методов переработки полимерных

материалов, экструзия также требует и достаточно дорогого оборудования. Его стоимость

определяется различными факторами, среди которых важное место занимают

конструктивные особенности шнека и, как следствие, производительность,

энергопотребление, виды полимерных материалов, которые могут быть переработаны

данным конкретным экструдером с учетом качества полученного материала.

В то же время для того, чтобы производства по переработке полимерных

материалов были наиболее эффективны, необходимо предоставлять потребителю

различные виды продукции, что обусловлено весьма развитым рынком полимерных

изделий. Поэтому производство должно обладать гибкостью, перенастраиваясь на

различные типы сырья, конфигурации изделий и производительность в зависимости

от текущих потребностей рынка. Переход на переработку другого типа полимерного

материала или на производство изделий другой конфигурации сопровождается и

изменением режимных параметров процесса экструзии. Необходимо отметить, что

подбор таких параметров экспериментальным путем на основе субъективной оценки

оператором качества экструдата ведет к неизбежному увеличению бракованного

продукта, а сложность процессов, которыми характеризуется экструзия, не

позволяет рассчитать их обычными методами без использования современных

информационных технологий.

Кроме того, решение задачи выбора экструзионных агрегатов при

проектировании полимерного производства осложнено необходимостью одновременного

учета множества ограничений по ТЭП экструдеров.

Как следствие, актуальной задачей становится разработка такого

программного комплекса, который позволял бы осуществлять автоматизированный

выбор экструдеров из базы данных по заданным технико-экономическим показателям,

а так же исследовать процесс экструзии, протекающий в нем, для определения

наилучших режимных параметров процесса, обеспечивающих минимальное энергопотребление

агрегата при выполнении требований к показателям качества продукции в

многоассортиментных производствах полимерных материалов.

1. АНАЛИТИЧЕСКИЙ ОБЗОР

1.1 Характеристика одношнековых экструдеров в производствах

полимерных материалов

.1.1 Геометрические характеристики и технико-экономические

показатели экструзионных агрегатов для изготовления пленок и листов

Под экструзией понимают способ переработки полимерных материалов

непрерывным продавливанием их расплава через формующую головку, геометрическая

форма выходного канала которой определяет профиль получаемого изделия или

полуфабриката. Основным оборудованием экструзионного процесса является шнековый

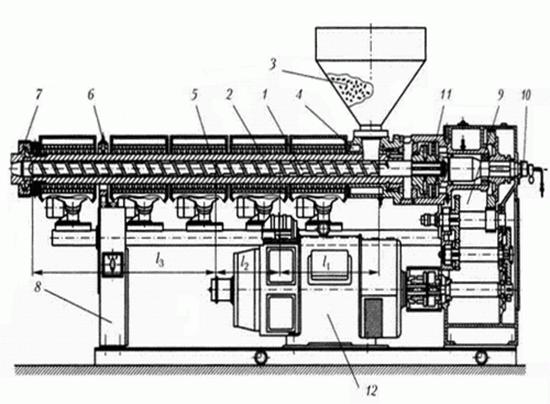

экструдер (рисунок 1.1). В экструдере полимерный материал расплавляется,

пластицируется и затем нагнетается в головку [1].

Рисунок 1.1 - Принципиальное устройство одношнекового экструдера

Полимерный материал из бункера 3 поступает в цилиндр 2, захватывается

вращающимся шнеком 1 и транспортируется к формующей головке 7. При этом полимер

в питающей зоне l1 размягчается и

уплотняется в пробку, в зоне сжатия l2 он расплавляется, а в зоне дозирования l3 гомогенизируется и подготавливается к подаче в формующую

головку. Для регулировки теплового режима и условий транспортирования на

цилиндре устанавливаются зонные кольцевые нагреватели 5. Участок цилиндра

вблизи загрузочного отверстия охлаждается водой по каналам 4, а для контроля

температуры служат термопары 6. Большая часть конструкций шнека предусматривает

его внутреннее охлаждение водой, подаваемой и отводимой через устройство 10.

Шнек получает вращение от электромеханического привода, состоящего из

электродвигателя 12 постоянного или переменного тока и редуцирующей

механической передачи 9. Осевое усиление, действующее на шнек в направлении,

противоположном транспортированию расплава, воспринимается подшипниковым узлом

11. Все рабочие узлы экструдера смонтированы в корпусе 8. Следует отметить, что

в современных экструдерах цилиндр и электромеханический привод нередко располагаются

в одной горизонтальной плоскости, что позволяет существенно уменьшить

вертикальный габаритный размер машины.

По мере прохождения через экструдер материал уплотняется, расплавляется и

гомогенизируется. При этом образуется давление, за счет которого расплав

продавливается через формующую головку. В одношнековом экструдере могут быть

выделены 3 зоны: питания, плавления и дозирования .

В зоне питания материал присутствует в виде гранул, перемещаясь по

винтовому каналу преимущественно за счет силы своего веса, скатываясь при

вращении шнека. Свободному перемещению материала препятствует сопротивление

формующей головки, поэтому материал полностью заполняет канал и в нем

развивается давление. Далее материал уплотняется и уже не может двигаться под

действием своего веса. На этом участке основной движущей силой является

разность сил трения между цилиндром и материалом и червяком и материалом. В

таких условиях гранулы перемещаются уже как пробка. Следует отметить, что чем

больше разность сил трения между цилиндром и материалом и шнеком и материалом,

тем больше производительность зоны питания, что способствует транспортировке

материала в последующих зонах. Для увеличения этой разности поверхность

цилиндра делают шероховатой, а поверхность червяка полируют. Также у большинства

полимеров коэффициент трения значительно возрастает с ростом температуры,

поэтому в зоне питания стараются поддерживать максимальную для режима сухого

трения температуру - как правило, 353 - 373 К.

Далее твердый материал попадает в зону плавления. Соприкасаясь с

цилиндром, температура которого в этой зоне значительно выше температуры

плавления материала, пробка начинает плавиться, в результате чего между ней и

цилиндром возникает тонкая пленка. Толщина этой пленки не превышает нескольких

долей миллиметра, поэтому в ней расплав подвергается очень интенсивному

сдвиговому деформированию. При этом диссипативных тепловыделений в

высокоскоростных машинах часто бывает достаточно для прогрева и плавления

расплава, что позволяет обойтись без дополнительного нагрева цилиндра. По мере

продвижения по винтовому каналу шнека пробка постепенно уменьшается, материал

из нее постепенно переходит в пленку, а затем в область расплава.

В зоне дозирования вследствие прилипания расплава к стенкам канала его

скорость вблизи стенок равна скорости самих стенок, при этом ее продольная

составляющая формирует вынужденный поток по направлению к выходу из канала. На

выходе же существует значительное давление, вследствие чего образуется перепад

давления, вынуждающий часть расплава двигаться в направлении, противоположном

вынужденному потоку. Также в этой зоне существует циркуляционное течение в

поперечном сечении винтового канала, обусловленное перепадом давления по высоте

канала вблизи одной из стенок. Расплав, достигнув верхней части стенки канала,

стекает вдоль этой стенки в нижнюю часть канала, где образуется поток в

обратном направлении. При этом часть расплава проходит через кольцевой зазор.

Таким образом, производительность экструдера можно определить как разность

вынужденного потока и суммы обратного потока и потока утечки через зазор.

В настоящее время наиболее распространены три группы червяков,

различающихся размерами и конфигурацией трех основных конструктивных зон

канала: загрузки, сжатия и дозирования [2].

К первой группе относят шнеки для материалов с широким температурным

интервалом размягчения. Они имеют зону загрузки длиной (4-6)D. Зона сжатия с монотонно

уменьшающейся глубиной канала - длиной (7-13) D. Зона дозирования составляет (3-8) D. Степень сжатия этих шнеков составляет 2,5 - 3.

Ко второй группе относят шнеки для материалов с низкой термостабильностью

и с широким интервалом температур размягчения. Зона загрузки по длине такая же,

как и у шнеков первой группы, зона сжатия составляет (12-18)D, а зона дозирования нередко

отсутствует. Степень сжатия таких шнеков составляет 1,5 - 2.

К третьей группе относят шнеки для высококристаллических материалов. В

конструктивной зоне питания этих шнеков размещены две функциональные зоны -

загрузки и плавления, поэтому длина этой зоны достигает (14-16)D. Длина зоны сжатия (1,5-2)D. Длина зоны дозирования (4-7)D. Степень сжатия составляет (3-4,5)D. Ряд общих длин червяков

регламентирован и составляет 20D, 25D, 30D и 40D.

Диаметры червяков также строго определены - 20; 32; 45; 63; 125; 160; 200; 250;

320; 450; 630 мм. Глубина винтового канала составляет (0,12-0,16) D, ширина гребня нарезки - (0,05-1)D, радиальный зазор между гребнем и

цилиндром - (0,002-0,1)D.

Зависимость частоты вращения шнека от его диаметра приведена на рисунке 1.2.

Верхняя граница рабочей области определяется таким образом, чтобы избежать

механодеструкцию при максимальной скорости вращения червяка.

Рисунок 1.2 - Зависимость частоты вращения шнека от его диаметра

В таблицах 1.1 и 1.2 приведены геометрические и технико-экономические

характеристики для некоторых одношнековых экструдеров, применяемых в

производстве листов и пленки [3].

Таблица 1.1 - Геометрические и технико-экономические характеристики

экструзионных агрегатов для производства листов

|

Марка

|

Диаметр шнека, мм

|

Относительная длина шнека

|

Длина элемента шнека, мм

|

Глубина канала шнека, мм

|

Толщина витков нарезки, мм

|

Число заходов нарезки шнека

|

Радиальный зазор, мм

|

|

SLE 1-90

|

90

|

15

|

40

|

16,1

|

9

|

2

|

0,9

|

|

SLE 1-125

|

125

|

35

|

65

|

22,3

|

12,5

|

2

|

1,10

|

|

SLE 1-160

|

160

|

20

|

74

|

28,6

|

16

|

2

|

1,4

|

|

MKS 70

|

70

|

11

|

42

|

12,5

|

5

|

2

|

0,70

|

|

MKS 140

|

140

|

11

|

80

|

25

|

10

|

2

|

1,10

|

|

MKS 200

|

200

|

11

|

120

|

35

|

14

|

2

|

1,60

|

|

SLE 1-90

|

4

|

1,36

|

1,7

|

13000

|

16

|

132

|

30-600

|

|

SLE 1-125

|

5,2

|

1,4

|

1,9

|

7000

|

21

|

500

|

40-650

|

|

SLE 1-160

|

6,1

|

1,7

|

2,2

|

10000

|

28

|

950

|

40-700

|

|

MKS 70

|

3,28

|

2,1

|

2,6

|

4200

|

26

|

100

|

10-500

|

|

MKS 140

|

5,8

|

3,2

|

3,2

|

6800

|

32

|

650

|

10-500

|

|

MKS 200

|

6,7

|

3,8

|

3,5

|

9500

|

35

|

1200

|

10-500

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.2 - Геометрические и технико-экономические характеристики

экструзионных агрегатов для производства пленки

|

Марка

|

Диаметр шнека, мм

|

Относительная длина шнека

|

Длина элемента шнека, мм

|

Глубина канала шнека, мм

|

Толщина витков нарезки, мм

|

Число заходов нарезки шнека

|

Радиальный зазор, мм

|

|

Leistritz

|

100

|

32

|

45

|

17,9

|

10

|

2

|

0,85

|

|

ЛРП-45-700М

|

45

|

25

|

24

|

8

|

4,5

|

2

|

0,5

|

|

ЛРП-63-1000М

|

63

|

30

|

29

|

11,3

|

4,5

|

2

|

0,6

|

|

MKS 46

|

46

|

11

|

27

|

7

|

3

|

2

|

0,45

|

|

MKS 55

|

55

|

11

|

33

|

9

|

3,5

|

2

|

0,55

|

|

MKS 100

|

100

|

11

|

60

|

17,5

|

7

|

2

|

0,85

|

|

Leistritz

|

4,8

|

1,55

|

2,2

|

10000

|

15

|

200

|

20-600

|

|

ЛРП-45-700М

|

5,4

|

2,3

|

2,2

|

12000

|

18

|

86

|

30-200

|

|

ЛРП-63-1000М

|

5,1

|

2,4

|

2,6

|

15000

|

24

|

200

|

30-200

|

|

MKS 46

|

2,8

|

1,7

|

2,4

|

950

|

20

|

50

|

10-500

|

|

MKS 55

|

2,985

|

1,8

|

2,4

|

2200

|

23

|

65

|

10-500

|

|

MKS 100

|

4,43

|

2,65

|

2,9

|

5400

|

29

|

260

|

10-500

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.1.2 Экструзионные головки

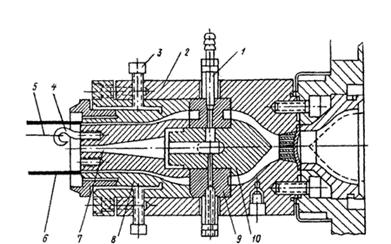

Для производства труб (гладких, гофрированных, перфорированных) применяют

кольцевую прямоточную головку. Толщину стенки экструзионной трубчатой заготовки

регулируют вращением нескольких регулировочных винтов 3. Если калибрующую

насадку не применяют, то это отношение увеличивается до 20-40 для получения

экструдата с большей точностью размеров. Давление расплава в головке находится

в пределах 15-20 МПа (реже 30 МПа), К дорну 10 крепится трос 5 или цепь,

которая удерживает уплотнительные пробки, скользящие по внутренней поверхности

трубы. В свою очередь пробки нужны для создания внутреннего давления в трубной

заготовке для ее калибрования по наружному диаметру. При калибровке по

внутреннему диаметру пробки не применяют.

Экструзия плоских пленок осуществляется с использованием коллекторных

плоскощелевых головок. Наличие в головке коллектора дает возможность устранить

возможные пульсации расплава и распределить его равномерно по всей ширине

головки с равными параметрами [4]. На рисунке 1.3 изображена прямоточная

кольцевая головка.

- штуцер для подвода сжатого воздуха; 2- корпус; 3- регулировочные винты;

4- крепежное устройство; 5- трос для удержания скользящих пробок в трубе (в

калибрующем устройстве); б- трубная заготовка; 7- канал для поступления в трубу

сжатого воздуха; 8- матрица; 9- дорнодер-жатель; 10- дорн

Рисунок 1.3 - Прямоточная кольцевая головка для изготовления труб и

шлангов

На рисунке 1.4 представлено изображение плоскощелевой головки. Расплав

после пакета сеток через переходник поступает в коллектор, где растекается по

всей ширине головки и, вследствие добавочного перепада давления, экструдируется

через щель в виде полотна. Толщину экструдированного полотна расплава

регулируют подвижной губкой 3. Однако расплав поступает в щель с неодинаковым

перепадом давления по ширине в связи с разным путем протекания по коллектору и

поэтому - разными потерями давления. По центру коллектора расплав проходит

наименьший путь (от переходника до щели), значит, здесь будут наименьшие потери

давления на течение. С отдалением от центра (места выхода расплава с

переходника) потери возрастают на преодоление сопротивления перетекания по

коллектору. Вследствие разных потерь давления по ширине головки, на входе из

экструдера и до края коллектора, возникают разные перепады давления, что

обуславливает разный выход материала из щели, а, значит, возможна

разнотолщинность пленки по ширине полотна.

Эта проблема возрастает с повышением вязкости расплава. Для выравнивания

потока чаще всего используют вкладки 10, которые по центру наиболее

приближаются к нижней плите, а по краю находятся дальше всего. Кроме этого,

подвижную губку выполняют из эластичного металла, что позволяет сформировать

аналогичный профиль щели вследствие выгибания губки в зависимости от давления в

расплаве [4].

1 - направление потока, 2 - переходник с фильтром, 3,11 - верхняя и нижняя

плита, 4 - регулирующий сердечник, 5 - соленоидная катушка, 6 - регулирующий

винт, 7,10 - подвижные вкладки, 8 - подвижная губка, 9 - неподвижная губка, 12

- нагреватели, 13 - теплоизоляция

Рисунок 1.4 - Схема плоскощелевой головки

1.1.3 Режимы экструзии пленок и листов

В таблице 1.3 представлены параметры режима производства рукавных пленок.

При выборе режима плавления необходимо учитывать, что темепература цилиндра

должна плавно возрастать от участка загрузки до формующей головки.

Таблица 1.3 - Параметры режима производства рукавной пленки и листов

|

Тип полимера

|

|

Температура по зонам, °С

|

Давление расплава на

головку, МПа

|

|

Вид изделия

|

Цилиндр

|

Головка

|

|

|

|

I

|

II

|

III

|

|

|

|

ПЭНП

|

Рукавные пленки

|

125

|

135

|

140

|

140

|

10-15

|

|

ПЭВП

|

Листы

|

140

|

170

|

182

|

180-182

|

13-19

|

|

ПП

|

Листы

|

185

|

220

|

245

|

250

|

15-20

|

|

ПЭСП

|

Рукавные пленки

|

130

|

140

|

150

|

150

|

13-20

|

|

УПС

|

Листы

|

170

|

195

|

195

|

15-25

|

|

Поликарбонат

|

Листы

|

165

|

190

|

250

|

300

|

25-40

|

Параметры режима экструзии плоских пленок и листов в целом схожи с параметрами

экструзии рукавных пленок за исключением того, что температура материала при

экструзии плоских пленок и листов небольшой толщины через головки должна быть

на 30 - 50 °С выше, чем при рукавном методе. Это обусловливается необходимостью

снижения вязкости расплава из-за большого сопротивления плоскощелевой головки.

Скорость экструдирования через щелевую головку составляет 120 - 150 м/мин,

тогда как при рукавном методе - до 90 м/мин [5].

1.2 Характеристика производства плоских пленок и листов

1.2.1 Производство плоских пленок и листов

Производство плоской пленки плоскощелевым методом состоит в выдавливании

расплава через головку на охлаждающий валок (рисунок 1.5). Такая пленка

проходит через охлаждающие, направляющие, разглаживающие, тянущие валки и

поступает либо на намотку, либо на устройство для продольной, поперечной или

плоскостной ориентации. Она может быть как практически изотропной, так и иметь

разную степень ориентации. Благодаря быстрому охлаждению она более прозрачна,

при растяжении обладает высокой прочностью, а также более равномерна по

толщине.

Кроме метода приема готовой пленки охлаждением на валках широко применяют

метод охлаждения в водяной ванне. Первый позволяет регулировать скорость

охлаждения пленки в довольно широких пределах и получать пленку с различным

содержанием аморфной и кристаллической фаз. Второй характеризуется мгновенным

охлаждением пленки и приводит к получению аморфной пленки с повышенной

прозрачностью.

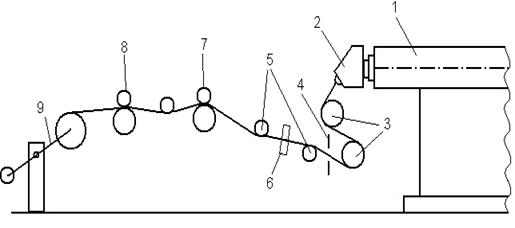

- экструдер; 2 - головка; 3 - приемно-охлаждающие валки; 4 -

приспособление для обрезания кромки; 5 - направляющие валки; 6 - толщиномер; 7

- разглаживающие валки; 8 - тянущие валки; 9 - намоточное устройство

Рисунок 1.5 - Схема технологической линии получения плоской пленки

При необходимости получения пленки с минимальной ориентацией охлажденная

пленка перематывается приемным устройством с минимальным натяжением и после

обрезки кромок сматывается в рулоны. Пленка, выходящая из головки, попадает в

водяную ванну и сразу охлаждается. В ванне пленка огибает свободно вращающийся

вал и с помощью оттягивающих валков поступает на отжимные валки, удаляющие

захваченную влагу. Далее пленка обдувается осушающим воздухом и поступает на

намоточное устройство. Охлаждающая вода должна поступать равномерно и

достаточно интенсивно, но при этом поверхность воды должна оставаться

спокойной, а уровень воды постоянным.

При получении ориентированной пленки продольная вытяжка обычно

достигается с помощью нескольких пар тянущих валков, движущихся с различной

скоростью. Так как ориентация требует определенной температуры, достаточной для

достижения подвижности макромолекул, первая пара валков часто служит для

разогрева пленки, вторая - для вытяжки, а третья - для охлаждения. В

зависимости от природы полимера, степень вытяжки может быть различной, но

обычно у большинства полимеров не превышает 300 - 500 %.

Иногда для снижения напряжений, возникающих при ориентации, охлажденная

пленка поступает на термофиксацию - дополнительный прогрев ориентированной

пленки в напряженном состоянии до повышенной температуры. Это достигается

применением специальной печи туннельного типа. Температура в печи несколько

выше температуры ориентации. Так, например, при получении пленки из

полипропилена ее прочность в направлении ориентации при степени вытяжки 400 -

500 % возрастает с 40 до 200 МПа [5].

Лист представляет собой плоский прямоугольный профиль с большим

отношением ширины к высоте. Для получения листа с высококачественной

поверхностью подаваемый на экструзию материал лучше подсушивать и подогревать,

используя бункерные сушилки, снабженные ворошителем для предотвращения слипания

материала и более равномерного питания экструдера.

Подача материала без пульсаций и толчков является важным условием

получения качественных листов. Также необходимо поддерживать равномерный и

постоянный тепловой режим. Если происходит переработка материала с добавлением

отходов, то необходимо не только поддерживать постоянным его содержание, но и

добиваться равномерного распределения в новом материале.

Охлаждение следует вести равномерно, так как оно заметно сказывается на

производительности экструдера и может привести к неравномерности подачи

материала.

Согласно технологической схеме (рисунок 1.6), листы сразу после выхода из

головки экструдера попадают на средний валок приемного каландра,

предназначенного для калибрования и охлаждения шприцуемого листа. Приемный

каландр представляет собой трехвальный агрегат, валки которого расположены в

вертикальной плоскости и имеют индивидуальный привод с плавной регулировкой

числа оборотов. Меньший диаметр верхнего валка позволяет приблизить головку к

приемному устройству и установить провисание листа.

- экструдер; 2 -листовальная головка; 3 - регулятор зазора между валками;

4 - гладильно-калибровочные валки каландра; 5 - ножи для обрезки кромок; 6 -

лист; 7 - рольганг; 8 - тянущее устройство; 9 - гильотинный нож

Рисунок 1.6 - Технологическая схема агрегата для получения листов

Попадая в зазор между первым и вторым, а затем между вторым и третьим

валками, лист равномерно охлаждается и калибруется до необходимой толщины. Как

правило, толщина листа при этом изменяется незначительно. Во избежание

ориентации необходимо строгое согласование скорости вращения всех валков,

которые должны при этом равномерно соприкасаться по всей длине [6].

Окончательно лист остывает на рольганге длиной до 3 - 5 м. Для снижения

ориентации и связанных с ней напряжений может применяться ленточный транспортер

с лентой из нержавеющей стали. В этом случае лист практически не испытывает

даже незначительного натяжения.

1.2.2 Производство рукавных пленок

Рукавная технология получения полимерных пленок получила распространение

благодаря возможности перерабатывать широкий ассортимент термопластов, высокой

производительности технологических линий а также возможности получения

многослойной пленки.

Существует несколько схем получения рукавной пленки. Схема с приемкой

рукава вниз характеризуется быстрым охлаждением рукава, что позволяет получать

пленку большей прозрачности и уменьшить высоту установки, но есть шанс

самопроизвольного отрыва рукава и его вытягивания.

Схема приемки рукава в горизонтальном направлении имеет серьезный

недостаток - вытягиваемый рукав провисает, поэтому охлаждение и напряжения по

его периметру становятся неравномерными, и, как следствие, появляются

разнотолщинность и разнопрочность .

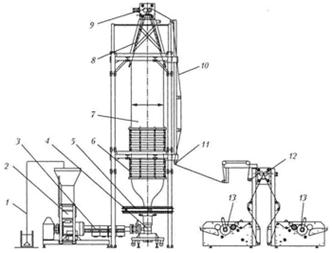

Наиболее распространена схема с приемкой рукава вверх (рисунок 1.7). В

этом случае рукав висит на тянущихся валках, что обеспечивает равномерное

распределение нагрузки от силы его веса по периметру и, как следствие,

равнотолщинность, а также минимальную нагрузку на участке раздувания [3].

Рисунок 1.7 - Технологическая схема агрегата для производства пленки

рукавным методом

Гранулированный полимерный материал пневмозагрузчиком 1 доставляется в

бункер 2 для подсушки и предварительного нагрева. Далее материал

перерабатывается экструдером и выдавливается в виде рукава. Через дрон 4

формующей головки внутрь заготовки подается воздух, под действием которого

осуществляется раздув рукава в поперечном направлении. Для придания

формоустойчивости раздуваемый пузырь интенсивно охлаждают устройством 5 с

использованием кольцевого бандажа 6. Складывающие щеки 8 преобразуют рукав 7 в

двухслойное полотно. Отвод рукава от головки осуществляется тянущим устройством

9. Ширительно-центрирующие валки 11 расправляют складки на полотне 10 перед его

разрезанием 12 и намоткой в рулоны 13.

1.3 Анализ математических моделей для исследования процессов

одношнековой экструзии полимеров

Наиболее значимой для процесса экструзии является зона дозирования шнека.

Именно в этой зоне происходит окончательная гомогенизация расплава, в первую

очередь за счет циркуляционных потоков, способствующих также и интенсивному

теплообмену, во многом определяющему энергопотребление экструдера в целом.

Здесь же происходит продавливание материала через формующую головку при

максимальном давлении, что позволяет судить о производительности экструдера.

Некоторые модели зоны дозирования приведены в таблицах 1.5 - 1.9.

Таблица 1.5 - Математическая модель зоны дозирования, разработанная З.

Тадмором

|

Авторы

|

Экструдер

|

Характеристика процесса

|

Расплав

|

|

Тадмор З.

|

Одношнековый экструдер

|

Установившийся во времени и

по длине канала изотермический процесс, расплав прилипает к стенкам канала и

шнека, отсутствуют утечки расплава через радиальный зазор

|

Неньютоновская,

несжимаемая, неупругая жидкость

|

|

Авторы

|

Структура математической

модели

|

|

|

Уравнения балансов

|

Реологическая модель

расплава

|

Краевые условия

|

Входные параметры

|

Выход-ные

пара-метры

|

Методы решения

|

|

|

|

|

|

|

|

|

|

Тадмор

З. Баланс сил давления:

I=

I=

z

= 0: P = P0

z

= 0: P = P0

|

Метод итераций для расчета распределения эффективной

вязкости по глубине потока Метод итераций для расчета распределения эффективной

вязкости по глубине потока

|

|

|

|

|

Таблица 1.6 - Математическая модель зоны дозирования, разработанная Д.М.

Мак-Келви

|

Авторы

|

Экструдер

|

Характеристика процесса

|

Расплав

|

|

Мак-Келви Д. М.

|

Одношнековый экструдер

|

Установившийся

изотермический процесс, нет течения в кольцевом зазоре, прилипает к стенкам

канала, течение в условиях сложного сдвига

|

несжимаемая, ньютоновская

жидкость (вязкость постоянна)

|

|

Авторы

|

Структура математической

модели

|

|

|

|

Мак-Келви Д. М.

|

Уравнения балансов

|

Краевые условия

|

Входные параметры

|

Выходные параметры

|

Методы решения

|

|

Баланс сил давления   Материальный

баланс Материальный

баланс

|

y = 0:  y

= H: y

= H:

|

|

|

Аналитическое

интегрирование

|

Таблица 1.7 - Математическая модель зоны дозирования, разработанная Ч.Д.

Ханом

|

Авторы

|

Экструдер

|

Характеристика процесса

|

Расплав

|

|

Хан Ч. Д.

|

Одношнековый экструдер

|

Установившийся

неизотермический процесс со сложным сдвигом (расплав движется вдоль и поперек

канала шнека)

|

Неньютоновская жидкость

|

Таблица 1.8 - Математическая модель зоны дозирования, разработанная Р.В.

Торнером

|

Авторы

|

Экструдер

|

Характеристика процесса

|

Расплав

|

|

Торнер Р. В.

|

Одношнековый экструдер

|

Установившееся течение,

размеры канала по всей длине постоянны, стенки канала не влияют на течение,

сложный сдвиг

|

Аномально-вязкий,

несжимаемый

|

|

Авторы

|

Структура математической

модели

|

|

|

|

|

Торнер Р. В.

|

Уравнения балансов

|

Реологическая модель

расплава

|

Краевые условия

|

Входные параметры

|

Выходные параметры

|

Метод решения

|

|

|

|

|

|

|

|

|

Энергетический

баланс:

Энергетический

баланс:

y = 0:

y = 0:

|

𝜇Аналитическое интегрирование 𝜇Аналитическое интегрирование

|

|

|

|

Таблица 1.9 - Математическая модель зоны дозирования, разработанная В.

Раманом

|

Авторы

|

Экструдер

|

Характеристика процесса

|

Расплав

|

|

Раман В.

|

Одношнековый экструдер

|

Установившийся во времени

неизотермический процесс, сложный сдвиг

|

Расплав - несжимаемая

неньютоновская жидкость

|

|

Авторы

|

Структура математической

модели

|

|

|

|

|

Раман В.

|

Уравнения балансов

|

Реологическая модель

расплава

|

Краевые условия

|

Входные параметры

|

Выхоные параметры

|

Метод решения

|

|

|

|

|

|

|

|

|

|

Баланс

сил давления и вязкого трения:

Энергетический

баланс:

Энергетический

баланс:

y = 0:

y = 0:

=

=

|

TМетод итераций для расчета

градиента давления, метод прогонки для расчета температуры TМетод итераций для расчета

градиента давления, метод прогонки для расчета температуры

|

|

|

|

1.4 Математические модели для расчета экструзионных головок

В настоящее время при проектировании головок ввиду большой сложности

процессов, протекающих в ней, накопленный опыт является неотъемлемой

составляющей, что позволяет использовать строго аналитический подход лишь в

некоторых случаях простого течения ньютоновских жидкостей. Основной проблемой

при построении внешней характеристики Q(P) головки для определения ее

производительности является поиск коэффициента ее сопротивления, так как

структура проточных каналов является довольно сложной, поэтому его рассчитывают

приближенными методами, заменяя реальную систему каналов упрощенной моделью

[6].

Математические модели для расчета экструзионных головок приведены в

таблице 1.10.

Таблица 1.10 - Математические модели экструзионных головок

|

Тип формующей головки

|

Структура модели

|

Входные параметры и коэффициенты

модели

|

Выходные параметры модели

|

Плоскощелевая

|

μ, Q, n, w, l, δ μ, Q, n, w, l, δ

|

|

|

Кольцевая

|

μ, Q, n, d, l, δ μ, Q, n, d, l, δ

|

|

|

Фильера

|

μ, Q, n, m,

d, l μ, Q, n, m,

d, l

|

|

|

1.5 Расчет характеристик процесса одношнековой экструзии на базе

метода моделирующих потоков

Для расчета характеристик процесса неизотермической одношнековой

экструзии аномально-вязкой жидкости наиболее часто используется метод

моделирующих потоков, разработанный Р.В. Торнером [6].

В основе метода моделирующих потоков лежит предположение о соответствии

характеристик кинематических полей двумерного потока и моделирующих одномерных

с сохранением граничных условий:

(1.1)

(1.1)

. (1.2)

. (1.2)

Здесь

величины объемных расходов со штрихом относятся к моделирующим потокам, без них

- к реальному двумерному. Основная идея состоит в введении поправок на величины

напряжений, рассчитываемых по схеме одномерных потоков в параллельных

плоскостях для получения поля напряжений и главных кинематических характеристик

двумерного потока.

Граничные

условия для поступательного потока вдоль винтового канала:

(1.3)

(1.3)

Для циркуляционного потока в поперечном сечении канала:

(1.4)

(1.4)

Уравнения для расчета характеристик продольного моделирующего потока

имеют вид:

(1.5)

(1.5)

, (1.6)

, (1.6)

, (1.7)

, (1.7)

(1.8)

(1.8)

(1.9)

(1.9)

, (1.10)

, (1.10)

, (1.11)

, (1.11)

, (1.12)

, (1.12)

, (1.13)

, (1.13)

. (1.14)

. (1.14)

Здесь

и

и

-

составляющие вдоль винтового канала касательных напряжений, действующих на

стенку корпуса и дно винтового канала. Величины A, b, B, c, d

являются параметрами аппроксимации, зависящими от реологического параметра m.

-

составляющие вдоль винтового канала касательных напряжений, действующих на

стенку корпуса и дно винтового канала. Величины A, b, B, c, d

являются параметрами аппроксимации, зависящими от реологического параметра m.

Поперечный

циркуляционный поток в винтовом канале характеризуется нулевым объемным

расходом материала, уравнения для его расчета следующие:

(1.15)

(1.15)

, (1.16)

, (1.16)

, (1.17)

, (1.17)

(1.18)

(1.18)

(1.19)

(1.19)

, (1.20)

, (1.20)

, (1.21)

, (1.21)

, (1.22)

, (1.22)

. (1.23)

. (1.23)

Безразмерный

параметр циркуляционного потока

также

может быть рассчитан по трансцендентному уравнению без аппроксимации

промежуточных выражений:

также

может быть рассчитан по трансцендентному уравнению без аппроксимации

промежуточных выражений:

(1.24)

(1.24)

Главное

условие моделирования реального течения одномерными потоками, которое

заключается в равенстве соответствующих объемных расходов, может быть выполнено

приближенно, если принять условия:

для

циркуляционного потока

(1.25)

(1.25)

для

продольного потока

при

при

(1.26)

(1.26)

В

таком случае можно связать продольный и поперечный градиенты гидростатического

давления в реальном течении с таким же параметром моделирующих потоков:

, (1.27)

, (1.27)

, (1.28)

, (1.28)

где

; (1.29)

; (1.29)

; (1.30)

; (1.30)

. (1.31)

. (1.31)

В

уравнении (1.27) ввиду относительной близости эпюр скоростей моделирующего и

реального продольного потоков множители

и

и

можно

считать равными, тогда данные уравнения будут представлять конечный результат

для вычисления главных характеристик потока в винтовом канале для выбранного сечения.

можно

считать равными, тогда данные уравнения будут представлять конечный результат

для вычисления главных характеристик потока в винтовом канале для выбранного сечения.

Выражения

для касательных напряжений вблизи деформирующих поверхностей:

, (1.32)

, (1.32)

, (1.33)

, (1.33)

, (1.34)

, (1.34)

. (1.35)

. (1.35)

Диссипация

механической энергии, в элементарном объеме w·H·dz

винтового канала равна:

, (1.36)

, (1.36)

где

; (1.37)

; (1.37)

-

температура и коэффициент консистенции, соответствующие начальному сечению зоны

дозировании.

-

температура и коэффициент консистенции, соответствующие начальному сечению зоны

дозировании.

В

изотермическом режиме переработки в зоне дозирования при неизменной геометрии

винтового канала вдоль оси шнека мощность и перепад давлений принимают

следующие значения:

, (1.38)

, (1.38)

, (1.39)

, (1.39)

где

-

температура плавления полимерного материала.

-

температура плавления полимерного материала.

Для

адиабатического режима переработки справедливы следующие соотношения для

мощности, приращения температуры расплава и приращения давления:

, (1.40)

, (1.40)

, (1.41)

, (1.41)

, (1.42)

, (1.42)

Где

;

(1.43)

;

(1.43)

объемная

производительность машины;

объемная

производительность машины;

объемная

производительность в расчете на один винтовой канал.

объемная

производительность в расчете на один винтовой канал.

1.6 Программное обеспечение для моделирования и исследования

одношнековых экструдеров

NEXTRUCAD

NEXTRUCAD является программным комплексом для моделирования зон

транспортировки, плавления и дозирования. Позволяет определять

распределения температуры и давления расплава вдоль оси шнека, потребляемую

мощность, крутящий момент и среднее время пребывания материала в экструдере.

NEXTRUCAD имеет простой, интуитивно понятный интерфейс с вводом и отображением

параметров в системе СИ. Также предусмотрена гибкая система настроек,

позволяющая учитывать экспериментальные данные. Контекстная справка доступна

непосредственно в программе.

NEXTRUCAD может быть использован для анализа конструкции шнеков экструдеров и для

изучения влияния скорости вращения, температуры цилиндра свойств материалов на

производительность экструдера в установившемся режиме. Программа также может

найти применение в качестве учебного инструмента для будущих специалистов, позволяя

ознакомиться с характеристиками процессов, происходящих внутри экструдера [8].

FLATCAD

FLATCAD

представляет собой пакет программного обеспечения, используемый для

моделирования формующих головок при производстве плоских пленок и листов.

Позволяет исследовать течение расплава от загрузочной трубы головки до выхода

из нее через зазоры в ограничителях, прогнозировать объемный расхода, давление,

температуру, степень смешения, время пребывания материала. Также возможно

определение разнотолщинности в конечном продукте. При разработке пакета

использовались особенности конструкции плоскощелевой головки, позволяющие

заменять движение расплава в трехмерном пространстве эквивалентной сетью

двумерных течений, предполагая независимое течение вдоль и поперек сечения

головки [10].

LAYERCAD

LAYERCAD представляет собой пакет программного обеспечения, используемых для

моделирования многослойной экструзии. Программа позволяет прогнозировать

толщину каждого слоя, скорость, интенсивность сдвига, вязкость и давления при

объединении потоков расплавленного полимера для формирования нескольких слоев

листа или пленки. Позволяет моделировать экструзию пленок и листов с

количеством слоев до двадцати.

В программе реализован метод конечных элементов при решении

соответствующих уравнений потока в предположении, что поток многослойного

канала состоит из нескольких параллельных почти плоских пластин. Это

приближение является точным для большинства практических проблем, связанных с

многослойностью [10].

FLUENT

Fluent

является программным комплексом для моделирования течения несжимаемых, умеренно

сжимаемых и сильно сжимаемых жидкостей. Благодаря гибкой системе настроек

позволяет получать различные решения для одной задачи, моделировать ламинарные

и турбулентные течения и различные режимы теплопереноса за счет разнообразия

физических моделей, стационарные и переходные ньютоновские и неньютоновские

потоки, со свободными поверхностями и многофазными моделями, в том числе

теплообмена и реакций. Учитывает изменения фазы при плавлении и кристаллизации,

кавитационные модели и модели влажного пара. Возможно моделирование обтекания

движущихся объектов [8].

POLYFLOW

Позволяет моделировать течение неньютоновских жидкостей, включая

вязкоупругие потоки. В программном комплексе реализован методы конечных элементов

и расчет траектории Лагранжа, включая статический анализ, позволяющий

рассчитывать потоки сложного характера, связанного со сложным движением твердых

частиц. Позволяет моделировать двумерные и трехмерные потоки, процессы лучевого

теплообмена, теплопередачу, конвекцию и электрическое нагревание. Содержит

инструменты, позволяющие рассчитывать формующие головки и учитывать пористость

материала. Обладает широкими возможностями по настройке пользовательского

интерфейса и развитой системой динамических подсказок, упрощающих работу с

программным продуктом [10].

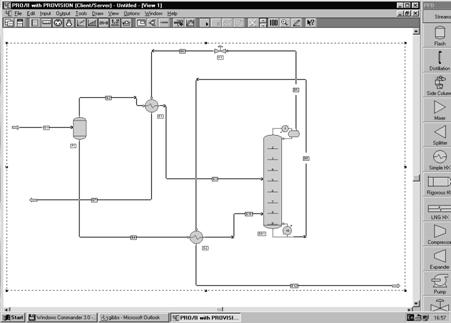

PROVISION

Данный программный продукт является системой моделирования с

визуальным интерфейсом (рисунок 1.8). Позволяет формировать схемы

непосредственно на экране компьютера, выбирая элементы из списка и соединяя их

в определенном порядке, что является более удобным по сравнению с методами

табличного кодирования. Интерфейс пользователя позволяет работать с графом

потоков и агрегатов посредством обращения и редактирования специальной таблицы,

содержащей заданные пользователем алфавитно-цифровые идентификаторы потоков и

их характеристики.

Рисунок 1.8 - Графический интерфейс комплекса ProVision.

Позволяет решать задачи моделирования ХТС как эквивалентную большую систему

нелинейных одновременно решаемых уравнений. Эти системы включают расчет всех

необходимых термодинамических свойств для всех потоков, расходов и составов с

применением выбранных математических моделей расчета свойств и процессов. При

этом каждый элемент схемы решается с применением наиболее эффективных

алгоритмов, разработанных для каждого случая.

При расчете системы взаимосвязанных агрегатов последовательность расчета

элементов определяется автоматически (или может быть задана пользователем). При

наличии рециклов создается итерационная схема, в которой рецикловые потоки

разрываются и создается последовательность сходящихся оценочных значений. Эти

значения получаются замещением величин, рассчитанных при предыдущем просчете

схемы (метод простого замещения) или путем применения специальных методов

ускорения расчета рециклов - Вегштейна и Бройдена [8].

В таблице 1.11 дана сводная характеристика рассмотренных программных

продуктов.

|

Название програм-много

комплекса

|

Библиотека полимерных

материалов

|

Подсистема выбора агрегатов

по ТЭП

|

Подсистемы моделирования и

оптимизации

|

Метод решения

математической модели

|

Возможности интерфейса

исследователя

|

Документация на русском

языке

|

|

NextruCAD

|

Присутствует

|

Отсутствует

|

Расчет технологических и

конструктивных характеристик одношнекового экструзионного оборудования

|

Метод конечных объемов

|

Развитый графический

интерфейс, технология OLE-2

|

Статьи и учебные пособия

|

|

ProVision

|

Отсутствует

|

Отсутствует

|

Расчет технологических схем

основных аппаратов, оценка стоимости оборудования

|

Метод конечных объемов

|

Панели выбора объектов

(агрегатов)

|

Очень мало

|

|

PolyFlow

|

Присутствует

|

Отсутствует

|

Расчет характеристик

потоков расплава материала в экструдере и головке

|

Метод конечных элементов

|

Различные вкладки и

схематичное изображение агрегатов

|

Встроенная АОС, учебные

пособия

|

|

Fluent

|

Большая библиотека

материалов

|

Отсутствует

|

Расчет технологических и

конструктивных характеристик одношнекового экструзионного оборудования

|

Библиотека методов решения

|

Большое количество панелей

инструментов, изменение стиля интерфейса

|

Очень много учебных пособий

и книг

|

|

LayerCAD

|

Присутствует

|

Отсутствует

|

Расчет технологических и

конструктивных характеристик головок

|

Метод конечных элементов

|

Панели инструментов,

модификаторов, объектов

|

Хорошая встроенная

справочная система

|

|

FlatCAD

|

Присутствует

|

Отсутствует

|

Расчет технологических и

конструктивных характеристик головок

|

Метод конечных элементов

|

Панели выбора объектов,

модификаторов в ярком графическом режиме; выпадающие меню

|

Мало докумен-тации

|

Таблица 1.11 - Сводная характеристика рассмотренных программных продуктов

1.7 Обзор СУБД

SQL ServerSQL Server - одна из наиболее мощных СУБД архитектуры клиент -

сервер. Эта СУБД обеспечивает такие требования, предъявляемые к системам

распределенной обработке данных, как тиражирование данных, параллельная

обработка, поддержка больших баз данных на относительно недорогих аппаратных

платформах.

Сервер имеет средства удаленного администрирования и управления

операциями, организованные на базе объектно - ориентированной распределенной

среды управления. Microsoft SQL Server входит в состав семейства Microsoft

BackOffice, объединяющего 5 серверных приложений, разработанных для совместного

функционирования в качестве интегрированной системы. Также обладает новой

масштабируемой архитектурой блокировок, называемой динамической блокировкой (Dynamic Locking), которая комбинирует

блокировку на уровне страницы и записи для достижения максимальной

производительности и подключения максимального числа пользователей. Может

тиражировать информацию в БД иных фрматов включая Oracle, BM DB2, Sybase,

Microsoft Access и другие СУБД (при наличии ODBC драйвера, отвечающего

определенным требованиям) [13].

Хранимые процедуры, поддерживающие OLE Automation, позволяют применять

практически любой инструмент из тех, что поддерживают OLE объекты, в целях

создания хранимых процедур для SQL Server. Возможность работы с Visual Basic

поддерживается посредствам новой 32-разрядной DB-Library (OCX). Многочисленные

расширения языка Transact-SQL включают расширенную поддержку курсоров,

возможность использования команд определения данных внутри транзакций и т

.д.SQL Server содержит инструменты, позволяющие назначать основные процедуры

сопровождения базы данных и определять для них график выполнения. Операции по

сопровождению баз данных включают проверку распределения страниц, целостности

указателей в таблицах (включая системные) и индексах, обновления информации,

необходимой оптимизатору, реорганизацию страниц в таблицах и индексах, создание

страховочных копий таблиц и журналов транзакций. Все эти операции могут быть

установлены для автоматического выполнения по заданному администратором

графику.

MS Access

СУБД Microsoft Access для работы с данными использует процессор баз данных Microsoft Jet, объекты доступа к данным и средства быстрого

построения интерфейса (конструктор форм). Для получения распечаток используются

конструкторы отчетов. Автоматизация рутинных операций может быть выполнена с

помощью макрокоманд. На тот случай, когда не хватает функциональности

визуальных средств пользователи Access

могут обратиться к созданию процедур и функций.

Несмотря на свою ориентированность на конечного пользователя в Access присутствует язык программирования Visual Basic for Application, который позволяет создавать

массивы, свои типы данных, вызывать DLL-функции, с помощью OLE Automation

контролировать работу приложений, которые могут функционировать как OLE-серверы.

Одно из главных достоинств Access

- интеграция с другими приложениями пакета Microsoft Office. К примеру, скопировав в буфер графический образ

таблицы, открыв Microsoft Word и применив вставку из буфера, мы тут

же получим в документе готовую таблицу с данными.

Вся работа с базой данных осуществляется через контейнеры базы данных.

Отсюда осуществляется доступ ко всем объектам, а именно: таблицам, запросам,

формам, отчетам, макросам, модулям.

Посредством драйверов ISAM

можно получить доступ к файлам таблиц некоторых других форматов: DBASE, Paradox, Excel,

текстовым файлам, FoxPro 2.x, а посредством технологии ODBC - и к файлам многих других форматов

[13].

Встроенный SQL позволяет

максимально гибко работать с данными и значительно ускоряет доступ к внешним

данным.

СУБД Access имеет русифицированный интерфейс и

частично переведенный на русский язык файл контекстной помощи, обладает хорошей

встроенной системой защиты. Предусмотрены создание групп, пользователей,

присвоение прав доступа ко всем объектам, в том числе и модулям. Система защиты

доступна только при открытой базе данных. Каждому пользователю можно

предоставить индивидуальный пароль. Система защиты доступна как с помощью

визуальных средств, так и программных.

1.8 Выводы по аналитическому обзору

В результате выполненного анализа были получены следующие результаты:

) анализ способов производства полимерных пленочных и листовых материалов

на экструзионных линиях показал, что основными способами являются раздув рукава

и плоскощелевая экструзия;

) основными стадиями экструзионного производства полимерных пленок и

листов являются: подготовка сырья, переработка и формование в одношнековом экструдере

с головками различной конфигурации (кольцевыми, плоскощелевыми), калибровка и

охлаждение пленки;

) основыне параметры процесса экструзии - частота вращения шнека и

температура корпуса;

) важнейшими технико-экономическими показателями экструзионного производства

пленок, характеризующими его эффективность, являются: производительность,

энергопотребление, стоимость и показатели качества полимерного материала,

определяемые давлением и температурой экструзии, индексом термодеструкции и

степенью смешения;

) анализ математических моделей одношнековых экструдеров и экструзионных

головок позволил обосновать структуру и параметры математической модели для

исследования экструдеров в производствах плоских и рукавных пленок;

) анализ программных комплексов для исследования процесса экструзии в

одношнековых экструдерах позволил сформировать представление о структуре,

составе и интерфейсах сред автоматизированного проектирования и анализа

экструзионных линий программного, которые будут учитываться при разработке программного

комплекса для выбора и исследования одношнековых экструдеров, создаваемого в

ходе выполнения данной работы-проекта;

) анализ СУБД показал, что для разрабатываемого информационного

обеспечения целесообразнее использовать среду MS Access 2003, так как она является достаточно экономичным

вариантом с достаточным набором функциональных средств.

2. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ-ПРОЕКТА

Целью работы-проекта является разработка гибкого программного комплекса

для выбора одношнековых экструдеров по технико-экономическим показателям и

исследования процесса экструзии для поиска режимных параметров, обеспечивающих

минимальное энергопотребление при соблюдении требований к качеству.

Задачи, которые необходимо решить для достижения поставленной цели:

)формализованное описание одношнекового экструдера как объекта

исследования;

) разработка функциональной структуры программного комплекса;

) создание базы данных (БД) одношнековых экструдеров и полимерных

материалов, содержащей геометрические, режимные характеристики, технико-экономические

показатели и 3D геометрические модели экструдеров, теплофизические и

реологические характеристики полимеров;

) построение алгоритма автоматизированного выбора одношнековых

экструдеров по типу полимерного материала, виду изделия и технико-экономическим

показателям экструдера;

) разработка структуры математической модели процесса одношнековой

экструзии расплавов полимеров, алгебраизация модели с использованием метода

моделирующих потоков;

) построение алгоритма расчета параметров состояния и критериальных

показателей экструдера;

) создание программного обеспечения модуля автоматизированного выбора

одношнековых экструдеров и модуля исследования для поиска режимных параметров

процесса, обеспечивающих минимальное энергопотребление экструдера и требуемые

показатели качества (степень смешения, индекс деструкции) полимерных изделий

различной конфигурации;

) интеграция модулей выбора и исследования, библиотеки моделей головок в

программный комплекс, разработка интерфейсов исследователя (для формирования задания

на выбор и визуализации паспорта, 3D модели, результатов расчета экструдера) и

администратора БД;

) тестирование работы программного комплекса на примере выбора и

исследования одношнековых экструдеров для производства листов из

поливинилхлорида.

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Рисунок 3.1 - Формализованние описание процесса одношнековой экструзии

На этом рисунке:

X -

вектор входных параметров процесса:

Tpolymer - тип перерабатываемого полимерного материала;

Ppolymer = { ρ, cp, Tg, Tmelt

} - вектор характеристик полимерного материала;

- вектор характеристик полимерного материала;

Gproduct = {G1 , G2} - вектор

конфигураций и геометрических характеристик изделия;

G1 - характеристики плоских пленок и листов;

G2 - характеристики рукавных пленок;

Gextruder = {Gscr, Gdie}

- вектор геометрических характеристик шнека и формующей головки экструдера;

Gscr = { D, L/D, B, e, H} -

вектор геометрических параметров шнека экструдера;

Gdie = {Tdie,

Gdie1

, Gdie2}

- вектор геометрических параметров формующей головки экструдера;

Tdie = { Tdie1,

Tdie2 } - вектор типов формующей головки;

Tdie1 -

плоскощелевая головка;

Tdie2 -

кольцевая головка;

Gdie1 = {w1, δ1, l1} - вектор

геометрических характеристик плоскощелевой головки;

Gdie2 = {d2, δ2, l2} - вектор

геометрических характеристик кольцевой головки;

Rextrusion = {P0, Tscr}

- вектор режимных параметров процесса экструзии;

V = {N, Tb} -

вектор варьируемых параметров процесса экструзии;

Y = {S, K} -

вектор выходных параметров процесса экструзии:

S = {P, T, h} - вектор параметров состояния процесса;

K = { E, G, Id, γ } - вектор критериальных показателей процесса.

3.2 Постановка задачи выбора и исследования экструдеров

Постановка задачи выбора экструдера с заданными характеристиками.

Для заданного типа полимерного материала Tpolymer, конфигурации и геометрических

характеристик изделия Gproduct из базы данных конструктивно-технологических и

технико-экономических характеристик экструзионных агрегатов выбрать

одношнековые экструдеры, геометрические Gextruder и режимные V параметры которых обеспечивают выполнение следующих

критериальных ограничений:

· производительность не ниже заданной G ≥ Gmin

· энергопотребение не выше заданного E ≤ Emax

· ширина экструдера не выше заданной Wа ≤ Wаmax

· высота экструдера не выше заданной Hа ≤ Hаmax

· длина экструдера не выше заданной Zа ≤ Zаmax

· масса экструдера не выше заданной Mа ≤ Mаmax

· стоимость экструдера не выше заданной C ≤ Cmax

Постановка задачи исследования процесса экструзии.

Для выбранного из базы данных одношнекового экструдера, имеющего

геометрические характеристики Gextruder по математической модели определить значения частоты

вращения шнека и температуры корпуса Nmin ≤

N0≤ Nmax , Tbmin ≤

Tb0 ≤ Tbmax , обеспечивающие минимум энергопотребления экструдера

экструзивный агрегат модель алгоритм

и требуемые показатели качества по индексу деструкции и по степени

смешения

Id(X, Tb0 , N0) ≤ Idmax , g(X, Tb0, N0) ³gmin

при производстве продукции заданной конфигурации Gproduct из заданного материала Tpolymer.

3.3 Функциональная структура программного комплекса

На рисунке 3.2 представлена функциональнаяструктура программного

комплекса.

Рисунок

3.2 - Функциональная структура программного комплекса

Интерфейс

проектировщика позволяет настраивать программный комплекс для синтеза и анализа

процесса экструзии на различные геометрические, режимные параметры

одношнекового экструдера, характеристики полимерного материала, виды конечного

изделия. Также позволяет менять ограничения на ТЭП при выборе агрегатов.

Интерфейс

администратора предоставляет возможность администратору работать с базой данных

характеристик экструдеров и полимерных материалов, редактируя, добавляя или

удаляя записи.

Модуль

расчета параметров состояния процесса одношнековой экструзии позволяет получить

распределения значений вязкости, температуры и давления в сечении канала по

длине канала шнека.

Расчет

значений энергопотребления, производительности, индекса деструкции и степени

смешения производится с применением модуля расчета критериальных показателей

процесса экструзии.

Модуль

визуализации результатов расчета нужен для формирования таблиц и графиков на

основе полученных расчетных значений.

3.4 Подсистема выбора экструдеров

3.4.1 База данных характеристик экструдеров и полимерных материалов

Инфологическая модель

Предметной областью для создания базы данных являются характеристики

экструзионных агрегатов, полимерных материалов и эмпирические коэффициенты

математической моделеи. База данных должна содержать данные по техническим

(геометрическим, режимным) и технико-экономическим параметрам экструдеров,

характеристикам полимерных материалов и соответствующих им эмпирических

коэффициентов. Каждый из параметров должен иметь уникальный идентификатор,

название, численное значение и единицу измерения. Инфологическая модель базы

данных представлена на рисунке 3.3.

Рисунок

3.3 - Инфологическая модель базы данных

Даталогическая

модель

На

основе требований к базе данных и инфологической модели была разработана

даталогическая модель (рисунок 3.4) при помощи реляционной СУБД Microsoft Access 2003.

Рисунок

3.4 - Даталогическая модель базы данных

Далее

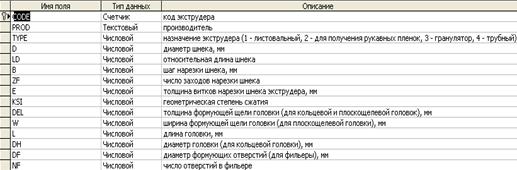

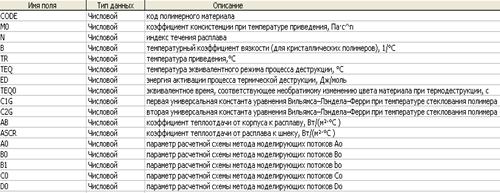

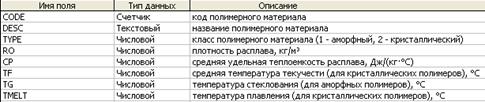

приведено описание таблиц базы данных и их структура (таблицы 3.1 - 3.5).

Описание

таблиц:

· GEOM - геометрические и режимные характеристики экструдера

и формующих головок (15 полей, 21 запись);

· PROPERTIES - свойства полимерных материалов (8

полей, 4 записи);

· MMPARAMS - параметры математической модели

(17 полей, 4 записи);

· EXTPO - список обрабатываемых полимерных материалов для

каждого экструдера (3 поля, 45 записей)

· TEP - содержит технологические параметры и

технико-экономические показатели экструдеров. Содержит двадцать четыре поля и

двадцать одну запись;

Таблица 3.1 - Структура таблицы GEOM

Таблица 3.2 - Структура таблицы MMPARAMS

Таблица 3.3 - Структура таблицы PROPERTIES

Таблица 3.4 - Структура таблицы EXTPO

Таблица 3.5 - Структура таблицы TEP

Всего в базе данных содержатся данные о двадцати одном экструдере. Объем

памяти, занимаемой базой данных, составляет 628 Кб.

3.4.2 Алгоритм решения задачи выбора экструдера с заданными

характеристиками

На рисунке

3.5 представлен алгоритм выбора экструдера по заданным технико-экономическим

показателям.

Рисунок 3.5 -

Алгоритм выбора экструдера по заданным ТЭП

3.4.3 Интерфейс для выбора экструдеров

Программный комплекс предусматривает работу как исследователя, так и

администратора. Последний обладает правами работать с базой данных, редактируя,

добавляя или удаляя записи. Исследователь же при выборе экструдеров задает

предельные значения цены, энергопотребления, производительности, габаритных

размеров и массы требуемого экструдера, и в результате поиска по базе данных

получает паспорт и трехмерную модель экструдера. Карта меню представлена на

рисунке 3.6.

Рисунок 3.6 -

Интерфейс для выбора экструдеров по заданным ТЭП

3.5 Подсистема моделирования и исследования процесса экструдзии

3.5.1 Математическая модель процесса экструзии

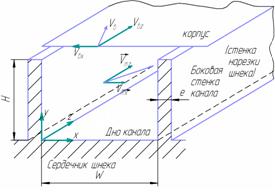

Для решения поставленной задачи разработана единая функциональная

математическая модель одношнекового экструдера. В основе модели лежит ряд

допущений: [5]

) экструдер перерабатывает расплав;

) шнек неподвижен, корпус вращается (принцип обращенного движения);

) канал шнека разворачивается на плоскость (плоская модель), что

представлено на рисунке 3.7:

Рисунок 3.7 - Плоская модель канала шнека

) канал полностью заполнен полимерным материалом;

) теплофизические характеристики расплава полимера не зависят от

температуры;

) течение расплава является установившимся во времени и по длине канала;

) расплав - неупругая несжимаемая псевдопластичная жидкость,

реологическое поведение которой описывается степенным уравнением

Оствальда-де’Вилье;

) течение расплава - ламинарное, течение в радиальном направлении (по

глубине канала) отсутствует, пристенные эффекты малы;

) утечки расплава через радиальные зазоры между корпусом и шнеком

пренебрежимо малы;

) на стенках канала выполняются условия прилипания расплава;

) давление не изменяется по глубине канала;

) массовые силы пренебрежимо малы по сравнению с силами вязкого трения;

) вдоль оси канала шнека преобладает конвективный механизм переноса

тепла;

) температура расплава по ширине и глубине канала изменяется

незначительно вследствие интенсивного циркуляционного течения.

С учетом принятых допущений инвариантная структура математической модели

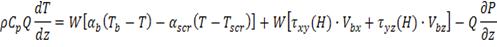

экструдера на основе метода моделирующих потоков может быть представлена как

система следующих уравнений:

Уравнения материального баланса по циркуляционному и поступательному

потокам расплава:

Уравнения баланса сил давления и вязкого трения в потоке расплава:

Реологическая модель расплава:

Уравнение

теплового баланса:

Краевые

условия:

|z=0 = P0, T|z=0 = Tmelt,

x|y=0

=

x|y=0

=

z|y=0

= 0,

z|y=0

= 0,

x|y=H

= Vbx=

x|y=H

= Vbx=  ,

,

z|y=H = Vbz=

z|y=H = Vbz=  ;

;

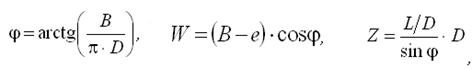

Геометрические

параметры канала шнека экструдера

,

,  .

.

Энергопотребление

экструдера (целевая функция)

.

.

Индекс

термической деструкции экструдата

,

,

где

.

.

Степень

смешения экструдата:

.

.

Математическая

модель, полученная на основе аналитического решения системы вышеприведенных

уравнений методом моделирующих потоков и позволяющая рассчитывать процесс

экструзии изделий различной конфигурации из разных полимерных материалов, имеет

вид:

Расчет скорости вращения шнека экструдера:

,

,  .

.

Расчет безразмерных координат сечений нулевых напряжений вязкого трения в

циркуляционном и поступательном потоках:

,

,  ,

,

где

,

,

,

,

,

,  .

.

Расчет безразмерных градиентов давления в циркуляционном и поступательном

потоках

,

,  ,

,

где

,

,

.

.

Расчет

коэффициента консистенции расплава полимерного материала производится в