Взрывание на выброс

Опешите приготовление битума из

гидрола, вспененных битумов и эмульсий

Производство нефтяных битумов является одним из

термических процессов нефтепереработки. Основные параметры термических

процессов, влияющие на ассортимент, материальный баланс и качество получаемых

продуктов, - качество сырья, давление, температура и продолжительность

термолиза (термического процесса).

Основным сырьём для производства битума в нашей

стране являются остаточные продукты нефтепереработки: гудроны, асфальты

деасфальтизации, экстракты селективной очистки масляных фракций и др.

Различают три основных способа получения

нефтяных битумов.

. Концентрированием нефтяных остатков путём

перегонки их в вакууме получают остаточные битумы. Для получения остаточных

битумов может быть использовано только сырьё с большим содержанием

асфальтосмолистых веществ, которые в достаточном количестве присутствуют в

тяжёлых высокосмолистых сернистых нефтях. В процессах вакуумной перегонки и

деасфальтизации получают остаточные и осаждённые битумы. Главное назначение

этих процессов - извлечение дистиллятных фракций для выработки моторных топлив

- в случае первого, подготовка сырья для производства базовых масел (начальный

этап) - в случае второго. В то же время побочные продукты этих процессов -

гудрон перегонки и асфальт деасфальтизации - соответствуют требованиям по сырью

в производстве битумов или их используют в качестве сырья в производстве

окисленных битумов.

. Окислением кислородом воздуха различных

нефтяных остатков и их композиций при температуре 180 - 300 0С (окисленные

битумы). Окисление воздухом позволяет существенно увеличить содержание

асфальтосмолистых веществ, наиболее желательного компонента в составе битумов.

Для производства окисленных битумов БашНИИНП предложено классифицировать нефти по

содержанию (%, мас.) в них асфальтенов (А), смол (С) и твёрдых парафинов (П).

Нефть считается пригодной для производства окисленных битумов, если выполняется

условие:

Основным процессом производства битумов является

окисление - продувка гудронов воздухом. Окисленные битумы получают в аппаратах

периодического и непрерывного действия. Последние более экономичные и простые в

обслуживании. Принцип получения окисленных битумов основан на реакциях

уплотнения при повышенных температурах в присутствии воздуха, приводящих к

увеличению концентрации асфальтенов, способствующих повышению температуры

размягчения битумов, и смол, улучшающих адгезионные и эластичные свойства

товарного продукта. Аппараты, используемые в производстве битумов - трубчатые

реактора или окислительные колонны. При получении строительных битумов

предпочтительны первые, дорожных - вторые.

Смешением различных окисленных и остаточных

битумов, а также нефтяных остатков и дистиллятов между собой получают компаундированные

битумы.

Остаточные битумы - мягкие легкоплавкие

продукты, окисленные - эластичные и термостабильные. Битумы, получаемые

окислением крекинг-остатков, содержат большое количество карбенов и карбоидов,

которые нарушают однородность битумов и ухудшают их цементирующие свойства.

Технология

Остаточные битумы вырабатывают из мазутов с

высокой концентрацией асфальтосмолистых веществ вакуумной перегонкой как

остаток этой перегонки. Напомним, что мазут является остатком от атмосферной

перегонки нефти. Более подробно остановимся на окислении гудронов или

остаточных битумов кислородом воздуха. Основными параметрами процесса являются

температура, расход воздуха и давление. Чем выше температура, тем быстрее

протекает процесс окисления, но при слишком высокой температуре ускоряется

образование карбенов и карбоидов, которые предают битумам нежелательную

повышенную хрупкость. Обычно температуру поддерживают на уровне 250 - 280 0С.

Чем больше расход воздуха, тем меньше требуется времени на окисление. При

чрезмерно большом расходе воздуха температура в окислительной колонне может

возрасти выше допустимой. Поэтому расход воздуха является основным регулирующим

параметром для поддержания нужной температуры. Общий расход воздуха зависит от

химического состава сырья и качества получаемого битума и составляет от 50 до

400 м3 / т битума. Давление в зоне реакции при его повышении интенсифицирует

процесс, и качество окисленного битума улучшается. В частности, повышается

пенетрация битума при неизменной температуре размягчения. Обычно давление

колеблется от 0,3 до 0,8 МПа. Принципиальная схема получения окисленного битума

показана на рисунке ниже.

Рисунок 1 - Принципиальная схема установки

получения окисленных битумов: 1 - окислительная колонна; 2 - отпарная колонна

(промежуточный сепаратор); 3 - сборник соляра (сепаратор); 4 - скруббер; 5 -

печь; 6 - теплообменник; 7 - насосы; потоки: I - гудрон, II - лёгкие продукты

окисления с отработанным воздухом, III - битум на отпарку, IV - готовый битум,

V - пары стабилизации битума, VI - отработанный воздух, VII - очищенный

отработанный воздух, VIII - свежий воздух, IX - соляр, X - вода, XI -

загрязнённая нефтепродуктом вода, XII - водяной пар, XIII - рециркулят.

Основным аппаратом является окислительная колонна диаметром 3400 мм и высотой

21 500 мм.

Технологический режим процесса следующий:

температура, 0С: сырья на выходе из печи 180 - 250 в окислительной колонне, не

выше 290 битума на выходе из холодильника 170 - 200 налива битума в цистерны

170 - 180 давление в окислительной колонне, МПа 0,3 - 08 расход воздуха, м3 / т

битума. 50-400 тепловой эффект процесса, кДж / кг битума 168 - 502 содержание

кислорода в газообразных продуктах окисления, % 3 -11 отношение рециркулят:

сырьё 6:1

Наконец, третий способ получения битумов - это

компаундирование. Способ этот является завершающей стадией получения битумов и

использует в качестве компонентов как битумы, полученные в виде остатков

вакуумной перегонки, так и окисленные битумы. Кроме того, одними из важных компонентов

компаундов являются экстракты селективной очистки дистиллятных масел и

деасфальтизаты, так как, являясь концентратом полициклической многокольчатой

ароматики, они придают битуму эластичность и хорошую растяжимость.

Технологический режим такой установки:

температура, 0С: сырья на входе в установку 100 - 120 окисления в реакторах 260

битума после холодильников . 170 давление, МПа: воздуха на входе в смесители .

0,9 смеси на входе в реактора 0,8 расход воздуха, м3 / м3 продукта 100-150

отношение рециркулят: сырьё 6:1.

Мощность установок производства битума - от 120

до 500 тыс. т / год.

Таблица 1 - Материальный баланс установки

переработки смешанного сырья

|

Показатели

|

%

|

|

Взято:

|

|

|

гудрон

|

23,7

|

|

асфальт

деасфальтизации гудрона

|

39,7

|

|

экстракт

селективной очистки масел

|

32,9

|

|

поверхностно

- активные вещества

|

3,7

|

|

Итого:

|

100,0

|

|

Получено:

|

|

|

битумы

дорожные, в т.ч.:

|

73,5

|

|

БНД

200 / 300, БНД 130 / 200

|

15,0

|

|

БНД

90 / 130

|

15,0

|

|

БНД

60 / 90

|

28,5

|

|

БНД

40 / 60

|

15,0

|

|

битумы

строительные, в т.ч.:

|

22,4

|

|

БН

- IV

|

11,2

|

|

БН

- V

|

11,2

|

|

отгон

|

1,3

|

|

газы

окисления

|

2,8

|

|

Итого:

|

100,0

|

Дайте описание поперечного и продольного

способов проходки траншей в горных породах. Их достоинства и недостатки,

условия применения каждого из указанных способов.

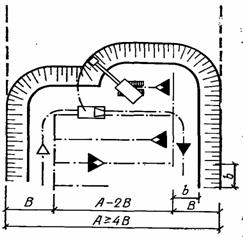

Разработка поперечными проходками

При значительных в плане размерах выемки

целесообразно разрабатывать ее поперечными проходками вдоль меньшей стороны,

рисунок 2.

Рисунок 2 - Схема проходок

Такой способ разработки обеспечивает минимальную

длину пионерной траншеи и позволяет организовать наиболее производительное

кольцевое движение транспорта.

Выемки, глубина которых превосходит максимальную

высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов,

рисунок 3.

Рисунок 3 - Ярусная последовательность

разработки грунтов

При этом нижний ярус разрабатывают аналогично

верхнему, а автомобили подают к экскаватору так, чтобы ковш наводился на кузов

сзади.

Трасса движения автомобиля в этом случае должна

быть параллельной оси проходки экскаватора, но направлена в противоположную

сторону.

При работе с обратной лопатой также применяют

торцовый или боковой забой. При разработке грунта торцовым забоем экскаватором

с обратной лопатой Кна себя экскаватор движется по оси отрываемой им траншеи

или котлована и попеременно разрабатывает то одну, то другую его сторону в

зависимости от того, с какой стороны подходит очередной автомобиль. В торцовом

забое средний угол поворота машины 70 90. Траншею можно расширять параллельными

боковыми забоями, рисунок 4.

Боковой забой образуется при разработке грунта

по одну сторону от оси движения экскаватора. Если при разработке траншеи грунт

складывают в отвал по одну сторону от траншеи, ось проходки смещается в сторону

отвала, а ширина разработки уменьшается по сравнению с максимально возможной

при торцовой проходке. При разработке в отвал и на транспорт автомобили подходят

к экскаватору со стороны, противоположной отвалу, а ось проходки смещается

относительно оси траншеи в ту сторону, в которую отгружается большая часть

грунта. При боковом и торцовом забоях автосамосвалы подходят по трассе,

параллельной оси движения экскаватора, но навстречу ему, а при торцовом забое

их устанавливают под загрузку под углом 15 25 к оси движения экскаватора.

Наиболее целесообразно применять экскаватор с

обратной лопатой для отрывки траншей глубиной до 6 м и небольших котлованов

глубиной до 4 м (например, под фундаменты отдельных колонн).

Разработка продольными проходками

Продольный способ состоит в разработке выемки

проходками, направление которых выбирается по наибольшей стороне выемки.

Грунт разрабатывается по ходу экскаватора и

отсыпается в отвалы на одну или две стороны от канала.

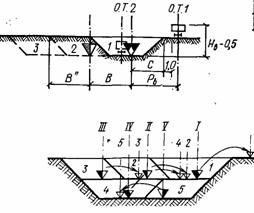

Рисунок 5 - Формы элементов забоя при продольной

разработке канала экскаватором драглайн: а - поперечное сечение забоя; б - план

забоя; в - продольное сечение забоя

При продольном способе разработки грунта

используют экскаватор драглайн, который выбирают, исходя из следующих условий:

радиус выгрузки Rв должен быть равен расстоянию А от оси канала до внешней

бровки кавальера или несколько больше него:

где b - ширина канала по дну; т - заложение

откоса канала; H - глубина канала; С - ширина бермы; mк - заложение внутреннего

откоса кавальера; Нк - высота кавальера; ак- ширина кавальера поверху; глубина

разработки Нр должна быть равна глубине канала Н или больше нее:

высота выгрузки Нв должна быть больше высоты

кавальера Нкили равна ей:

ширина ковша bк должна быть меньше ширины канала

по дну b:

Размеры и размещение кавальеров назначают с

учетом следующего:

площадь поперечного сечения одного кавальера  следует

определять с учетом коэффициента разрыхления грунта Кр:

следует

определять с учетом коэффициента разрыхления грунта Кр:

где

где  -

площадь поперечного сечения канала;

-

площадь поперечного сечения канала;

заложение откосов кавальеров назначают равным

углу внутреннего трения грунта  ; ширину бермы С

принимают из условия устойчивости откоса выемки от обрушения и из условия

работы машин вдоль канала в период строительства и в период эксплуатации.

Величина С должна быть не менее 2 м. Кавальер следует размещать за пределами

призмы обрушения грунта на откосе канала. При продольном способе разработки

грунта ось движения экскаватора совпадает с продольной осью канала. Место

второй и последующих стоянок экскаватора определяется шагом экскаватора

; ширину бермы С

принимают из условия устойчивости откоса выемки от обрушения и из условия

работы машин вдоль канала в период строительства и в период эксплуатации.

Величина С должна быть не менее 2 м. Кавальер следует размещать за пределами

призмы обрушения грунта на откосе канала. При продольном способе разработки

грунта ось движения экскаватора совпадает с продольной осью канала. Место

второй и последующих стоянок экскаватора определяется шагом экскаватора

где а и h- координаты пяты стрелы;

- угол внутреннего

откоса забоя;

- угол внутреннего

откоса забоя;

Н - глубина канала.

Во избежание недоборов на откосах канала шаг

экскаватора рекомендуется принимать не более половины длины стрелы. Чтобы не

было лишних стоянок, а следовательно, и лишних затрат времени на передвижение

экскаватора, нужно заранее определить шаг экскаватора.

Опишите контроль за качеством

продукции на АБЗ, а также основы проектирования асфальтобетонных заводов

Для контроля качества на асфальтобетонных

заводах (АБЗ) используют лаборатории к АБЗ.

Во время изготовления асфальтобетонной смеси,

необходимо постоянно контролировать качество асфальта, в соответствии с

технологическим регламентом производства.

На стадии входного контроля определяется

соответствие основных показателей каждой партии сырьевых материалов требованиям

действующих стандартов.

Операционный контроль основных показателей

сырьевых материалов проводят не реже одного раза в десять смен в лаборатории к

АБЗ.

Битум испытывают путем отбора проб из каждого

рабочего котла не реже одного раза в смену. Для контроля температурного режима

определяют температуру нагрева исходных материалов готовой смеси, получая

показания с приборов прямым измерением либо с помощью термометров.

Для приемочного контроля, температуру смеси измеряют

прямо в кузове автомобильного транспорта. Качество смеси контролируется путем

отбора одной пробы от каждой выпущенной партии. Отгрузочной партией считается -

количество смеси одного состава, выпущенное на одной установке в течение смены,

но количеством, не превышающим 600 тонн. Отбор начинают не ранее тридцати минут

после выпуска смеси. Для этого составляют одну объединенную пробу из

трех-четырех точечных проб, взятых с интервалом двадцать-тридцать минут, в

зависимости от производительности смесителя.

Перечень необходимого лабораторного

оборудования:

• пресс гидравлический с нагрузкой до 100тс;

• устройство выпрессовочное с электроприводом,

для извлечения асфальтобетонных образцов из стандартных цилиндрических форм;

• формы для изготовления образцов;

• пресс механический с нагрузкой до10тс с

обжимным устройством;

• сушильный шкаф;

• весы лабораторные;

• установка вакуумная с вакуумным насосом;

• печь муфельная с автоматическим регулированием

температуры;

• набор сит для грохота;

• комплект форм для испытания щебня;

• прибор для определения пылевидных и глинистых

частиц;

• пенетрометр;

• дуктилометр;

• вискозиметр;

• устройство для встряхивания жидкостей в

сосудах;

• прибор для определения глубины вдавливания

штампа при испытании литых асфальтобетонных смесей;

• стеклянная лабораторная посуда.

Проектирование любого АБЗ делают исходя из

следующего плана:

Исходные данные АБЗ;

Тип и характер АБЗ;

Выбор оборудования;

Генеральный план;

Технологический процесс АБЗ;

Монтаж и демонтаж оборудования;

Охрана труда и окружающей среды на АБЗ.

Опишите взрывание на выброс,

приведите все необходимые формулы расчёта

Выемки заданного профиля образуются при

взрывании зарядов, рассчитанных на выброс породы.

Заряды выброса применяют при строительстве

каналов, канав, траншей. При строительстве каналов заряды располагают в один

или несколько рядов вдоль оси будущей выработки, а затем взрывают их.

Рассчитывая заряд, принимают, что его масса, кг,

пропорциональна объему породы, взрываемой этим зарядом

= qнkV, (1)

где qн - удельный расход ВВ при нормальных

зарядах выброса, зависящий от крепости породы и работоспособности ВВ, кг/м3;

к - коэффициент, учитывающий влияние показателя

действия взрыва;- объем взрываемой породы, м3.

В горном деле при расчетах допускается погрешность

до 5%, поэтому в формуле для определения объема воронки взрыва можно принять π/3=1.

Тогда формула (1)примет вид

= qнkr2W. (2)

Подставив в эту формулу значение r из, получим

= qнkn2W3.

Произведение кn2 представляет собой некоторую

функцию от показателя действия взрыва, т. е. kn2 = f (n), тогда

При расчете зарядов выброса с показателем

действия взрыва n от 0,8 до 3 и ЛНСдо 25 м значение f(n) определяют по

эмпирической формуле М.М. Борескова:

(n) = 0,4 + 0,6n3. (4)

С учетом (4) формула (3) для упомянутых условий

взрывания будет иметь вид

(n) = qнW3(0,4 + 0,6n3). (5)

При строительстве каналов глубиной от 25 до 40 м

формула будет иметь вид

Q = qнW3(0,4 + 0,6n3) W / 25 . (6)

Удельный расход q в обоих случаях принимают по

таблице 2. Значения величиныq приведены для ВВ с работоспособностью 300 см3.

Таблица 2 - Удельные расходы для зарядов выброса

и рыхления

|

Коэффициент

крепости f

|

Категория

пород (шкала Союзвзрывпрома)

|

Удельный

расход ВВ q, кг/м3, для зарядов

|

|

|

нормального

выброса

|

рыхления

|

|

0,3

0,5 0,5 0,6 0,8…1 4,5…2 3…4 5…6 5…6 5…6 8…10 8…10 12…14 12…14 16…20 16…20

|

I II III IV V VI VII VIII IX X XI

XII XIII

XIV XV XVI

|

0,71

0,79 0,83 0,87 0,87 0,87 1,12 1,12 1,25 1,25 1,50 1,62 1,75 2,00 2,12 2,25

|

-

- - - 0,29 0,29 0,37 0,37 0,42 0,42 0,50 0,54 0,58 0,67 0,71 0,75

|

При расчете показателя n по за значение r

принимают не менее половины ширины траншеи (канала и др.), приходящейся на один

ряд зарядов. Заряды выбросарасполагают на таком расстоянии один от другого,

чтобы при совместном действии они образовали выемку со сравнительно равной

подошвой.

Расстояние между зарядами

= 0,5W(n+1). (7)

Для достижения направленного выброса породы

заряды располагают в два-три ряда вдоль оси траншеи, ряды взрывают последовательно

с интервалом замедления от 0,5 до 6 с в зависимости от величины ЛНС и от

свойств среды.

Первым взрывают ряд, расположенный у нерабочего

борта, на который требуется выбросить породу. Масса зарядов последующих рядов

увеличивается по мере удаления от открытой поверхности. При расчете принимают

для зарядов первого ряда n = 1…1,5, а для последующих n = 1,5…2,5. В результате

взрыва зарядов первого ряда ЛНС зарядов второго окажется меньше проектной, т.е.

W2´<W2,

поэтому

порода будет выброшена налево и со значительно большей силой. К моменту, когда

порода, выброшенная зарядами первого ряда, еще не успеет опуститься вниз, она

будет отброшена взрывом зарядов второго ряда Величина ЛНС в грунтах

= (0,3…0,6)Hв , (8)

а для скальных пород= (0,7…1,0)Hв , (9)

где Нв - заданная глубина выемки, м.

При направленном взрывании в плотных грунтах и в

породах средней крепости нередко используют метод наклонных скважинных зарядов,

который обеспечивает большее отбрасывание разрушенной породы. Заряды первых

двух рядов скважин, образующих вруб, взрывают с замедлением 50…100 мс,

следующий ряд - с замедлением 250…400 мс, а далее с интервалом 150…250 мс ряд

за рядом.

Направленное взрывание зарядов выброса нередко

применяют для перекрытий ущелий, для создания плотин в гористых местностях. В

этом случае заряды, называемые зарядами сброса, располагают в глубине откоса

горы так, чтобы ЛНС была направлена под углом 35…45º

к

горизонту в сторону направления сброса. Заряды сброса - это заряды

сосредоточенные с показателем действия взрыва 1,25…1,75. При сооружении больших

плотин группу зарядов располагают и взрывают так, чтобы порода ложилась кучно в

заданном направлении. Иногда заряды бывают большой величины.

Для размещения зарядов выброса бурят скважины,

проходят шурфы или шурфы с камерами. Сечения шурфов прямоугольной формы 1х1 м

(1х1,2 м). При небольших зарядах в сухих шурфах ВВ можно располагать на дне

шурфа, при больших, а также при наличии грунтовых вод для размещения заряда из

шурфа проводят камеры. При наличии грунтовых вод пол камеры делают с небольшим

уклоном в сторону для стока воды, а дно шурфа располагают на 0,5…1 м ниже

подвала камеры. При небольшом объеме зарядной камеры ее устраивают у шурфа, а

при большом объеме заряда на некотором расстоянии от шурфа, с которым она сообщается

посредством ходка. Конфигурация камеры должна обеспечивать максимальную

сосредоточенность заряда. При заполнении камеры гранулированными или

порошкообразными ВВ мешки с ВВ опускают в шурф в бадьях (в случае применения

зарядов большой массы для спуска ВВ используют механические элеваторы). При

заряжании ВВ россыпью их засыпают в шурф через деревянную трубу сечением

200х200 мм. При больших зарядах применяют зарядные агрегаты, оборудованные на

грузовых автомашинах, подающие ВВ по гибким шлангам в зарядные камеры.

Производительность таких агрегатов до 12 т ВВ в час.

Одновременно с заполнением зарядной камеры

взрывчатым веществом в заряд помещают боевики. При зарядах массой 1…2 т

применяют два боевика, которые располагают в центре заряда, при зарядах большой

массы и удлиненных камерах сложной формы (крестообразные, Т-образные и др.)

число боевиков увеличивают, располагая их в различных местах заряда. Боевик

должен иметь жесткую оболочку. Провода от электродетонаторов выводят из камеры

и соединяют в параллельно-пучковую группу, к которой присоединяют две пары

проводов, проложенных по шурфу. Для защиты проводов от повреждения их

укладывают в деревянный желоб, укрепленный в углу шурфа, ближе к камере. Перед

доставкой в шурф электродетонаторов электропроводка и источники тока должны

быть удалены из камеры и шурфа. После окончания заряжания камеру закрывают

деревянным щитом и в шурф помещают забоечный материал.

Электровзрывная сеть или линия ДШ должна быть

двойная (дублированная) во избежание отказов при повреждении одной из линий.

Минную станцию (место взрывания) устанавливают за пределами опасной зоны с

наветренной стороны. При взрывании зарядов массой более 100 т необходимо

снабжать противогазами людей, несущих охрану на границе опасной зоны, во

избежание их отравления.

Осмотр места взрыва руководителем взрывных работ

разрешается не ранее, чем через 30 мин после взрыва. Отказавшие заряды

ликвидируют в соответствии с инструкцией, утвержденной главным инженером

предприятия.

Дайте описание аммиачно-селитренных

взрывчатых веществ, их состав, свойства, условия применения (аммониты,

динамоны, игданиты, гранулиты, зерногранулиты, скальный аммонит №1); дайте

определение явления взрыва (химического и физического порядка), а также

классификацию взрывчатых веществ по физическому состоянию

Взрывчатые смеси, основная составная часть

которых аммиачная селитра. Впервые предложены шведскими учёными И. Норбином и

И. Ольсеном в 1867 в виде смесей с невзрывчатыми горючими материалами или

нитросоединениями. Первое практическое применение получили в 80-х гг. 19 в. во

Франции в виде смесей с динитронафталином (составы Фавье), нитроглицерином

(12-29%) - гризудинамитов (в России - гризутины) в качестве предохранителя

взрывчатых веществ для взрывных работ в угольных шахтах, опасных по газу или

пыли.

Современные аммиачно-селитренные взрывчатые

вещества подразделяются на аммониты (нитросоединения), аммоналы (алюминий и

другие металлические порошки), простейшие и динамоны (невзрывчатые горючие

органические происхождения), водосодержащие (пластифицированным водным

желатином), нитроглицериновые взрывчатые вещества.

Для придания специальных свойств в

аммиачно-селитренные взрывчатые вещества вводят пламегасители, например соли

щелочных металлов (предохранительные взрывчатые вещества), гидрофобные добавки

- соли жирных кислот, парафин (водоустойчивые аммиачно-селитренные взрывчатые

вещества), пластификаторы - водный желатин (водосодержащие - акваниты,

акватолы, ифзаниты) и др.

Для предотвращения слёживания, повышения

сыпучести и снижения пыления аммиачно-селитренные взрывчатые вещества выпускают

в гранулированном виде. В отличие от индивидуальных бризатных взрывчатые

вещества, процесс взрывчатого превращения аммиачно-селитренных взрывчатых

веществ двухстадийный: на 1-й стадии происходят разложение селитры с выделением

кислорода, распад или газификация горючих, на 2-й - окисление продуктов распада

и газификация твёрдых частиц алюминия кислородом.

Детонационная способность аммиачно-селитренных

взрывчатых веществ зависит от размеров частиц, состава и плотности заряда.

Аммиачно-селитренные взрывчатые вещества значительно более безопасны в

обращении и экономичны, чем динамиты и мощные индивидуальные взрывчатые

вещества, и поэтому являются основным видом промышленных взрывчатых веществ.

Чувствительность аммиачно-селитренных взрывчатых веществ к механическим

воздействиям повышается с увеличением дисперсности смеси и после введения

сенсибилизаторов. Наиболее безопасными в обращении являются гранулированные и

водосодержащие аммиачно-селитренные взрывчатые вещества, которые допускают

механизированные способы заряжания.

Аммиачно-селитренные взрывчатые вещества

применяются при разработке на дневной поверхности и под землёй, в т.ч. в

шахтах, опасных по газу или пыли, в сухих и обводнённых забоях, при ручном и

механизированном способах заряжания. Аммиачно-селитренные взрывчатые вещества,

предназначенные для подземных работ, имеют кислородный баланс, близкий к

нулевому, что обеспечивает минимальное выделение при взрыве токсичных газов

(окись углерода, окислы азота).

Аммониты, аммиачно-селитренные взрывчатые

вещества, взрывчатые смеси аммиачной селитры с горючими и взрывчатыми

веществами. Аммониты - вторичные (бризантные) взрывчатые вещества. В качестве

горючего в Аммониты применяют органические (древесная мука, торф, жмыхи,

нефтяные масла) или неорганические (порошкообразный алюминий, ферросилиций)

вещества. Из взрывчатых веществ применяют нитроглицерин и др. нитроэфиры,

тротил (тринитротолуол), гексоген, тен (тетранитропентаэритрит).

Смеси селитры с горючим называют динамонами, с

тротилом - амматолами, с порошкообразным алюминием и тротилом - аммоналами, с

гексогеном, алюминием и тротилом - скальными аммонитами. Смеси со значительным

содержанием жидких нитроэфиров относят к динамитам.

Эксплуатационные характеристики аммонита:

теплота взрыва от 2,1 до 8,4 Мдж/кг (от 500 до 2000 ккал/кг), скорость

детонации от 1,5 - 2 до 5 - 6 км/ сек, плотность заряда от 0,8 до 1,5 г/см3.

Производство аммонита сводится к подготовке исходных компонентов (сушка,

измельчение, просеивание) и их смешиванию. Полученные смеси укупориваются в

тару или идут на изготовление патронов.

Аммонит применяют при различных видах открытых

взрывных работ, для снаряжения различных типов боеприпасов (мин, бомб,

снарядов), для военно-инженерных подрывных работ; аммонит являются составной

частью предохранительных взрывчатых веществ. Преимущества аммонита по сравнению

с др. взрывчатыми веществами - малая чувствительность к механическим

воздействиям (удар, трение), высокая химическая стойкость, относительная безопасность

в производстве, хранении и обращении; недостатки - гигроскопичность, низкая

водоустойчивость, способность к слёживанию.

Динамоны (игданиты) - смесевые бризантные ВВ,

содержащие окислитель (NH4NO3) и невзрывчатое горючее (торф, древесная мука,

нефтепродукты, порошки металлов). Взрывчатое превращение динамонов протекает в

две стадии: на первой идет разложение окислителя, на второй - окисление

горючего. Суммарный тепловой эффект взрыва складывается из теплоты разложения

селитры и теплоты сгорания горючего (обычно составляет 3500-4000 кДж/кг).

Взрывчатые св-ва и детонац. характеристики динамонов зависят от размера частиц

компонентов и степени однородности массы. Динамоны гигроскопичны; в условиях

хранения в зависимости от т-ры занимают разл. объем, что связано с полиморфными

переходами NH4NO3 (см. Аммония нитрат). Изготовляют динамоны в виде порошков

или гранул. Порошкообразные динамоны наиб. гигроскопичны, склонны к слеживанию,

восприимчивы к первичным средствам инициирования. Гранулированные динамоны обычно

содержат в своем составе жидкое горючее, причем детонац. характеристики и

стабильность таких динамонов зависят от впитывающей способности гранул селитры

по отношению к жидкому горючему. Для увеличения впитывающей способности

гранулированные динамоны обычно изготовляют из пористой гранулир. селитры или

из селитры, содержащей ПАВ. Среди гранулир. динамонов различают гранулиты

(заводского изготовления) и игданиты (местного изготовления). Гранулиты

содержат в качестве жидкого горючего нефтяные масла (неводоустойчивые

гранулиты) или легкоплавкие парафины, нанесенные в расплавленном состоянии на

гранулы (водоустойчивые гранулиты). Игданиты в качестве горючего содержат

дизельное топливо; они не водоустойчивы. Гранулир. динамоны обладают пониж.

детонац. способностью, хорошей сыпучестью, малой слеживаемостью, низкой

чувствительностью к мех. воздействиям. Динамоны применяют при взрывных работах

на поверхности и под землей.

Гранулиты - группа простейших взрывчатых

веществ, в которых гранулы аммиачной селитры пропитаны жидким горючим и

опудрены древесной мукой или алюминиевой пудрой. Теплота взрыва 3,8-5,2 МДж/кг.

Малочувствительны к механическим воздействиям. Применяются на открытых и

подземных горных работах, кроме шахт, опасных по газу и пыли.

Зерногранулиты - взрывчатые сыпучие смеси

гранулированной аммиачной селитры с тротилом. Теплота взрыва 4,0-4,3 МДж/кг.

Применяются в скважинных зарядах на земной поверхности и в шахтах.

Дайте краткое описание экскаваторов,

применяемых при разработке вскрышных пород, напишите формулу производительности

экскаватора, опишите цикл экскавации, а также формулу, определяющую ширину

заходки экскаватора при разработке грунта с одной стоянки

Вскрышные экскаваторы выпускают с ковшами

емкостью от 4 до 35 м3, на гусеничном ходу, с электрическим приводом и рабочим

оборудованием прямой механической лопаты. Они отличаются удлиненной стрелой и

рукоятью, что позволяет применять их для верхней погрузки и перемещения горной

массы в отвал. К вскрышным относятся экскаваторы ЭВГ-4, ЭВГ-6--в основном для

верхней погрузки в транспортные сосуды; ЭВГ-15 и ЭВГ-35/65--для перемещения

горной массы в выработанное пространство карьера.

Шагающие драглайны имеют ковши емкостью от 4 до

100 м3 и стрелы длиной до 100 м. Они предназначены главным образом для перемещения

вскрышных пород в отвалы. Малые модели драглайнов с ковшами емкостью 4-6 м3

используются также для погрузки в транспортные сосуды, для проходки траншей,

рытья котлованов, насыпки дамб и т. п. В настоящее время на карьерах применяют

шагающие драглайны ЭШ-5/45, ЭШ-10/70, ЭШ-14/75, ЭШ-15/90, ЭШ-20/65, ЭШ-25/100,

а также работает драглайн ЭШ-80/100 с ковшом емкостью 80-100 м3.

К основным технологическим параметрам

одноковшовых экскаваторов относятся емкость ковша, рабочие параметры, масса,

габариты, преодолеваемый уклон, удельное давление на грунт.

Таблица 3 - Технические характеристики

одноковшовых гидравлических экскаваторов

|

Наименование

показателей

|

ЭО-2621В-3

|

ЭО-3323A

|

эо-

3122А

|

эо-

3221А

|

30-4322

|

эо-

4124Б

|

эо-

4125А

|

ЭО-5124

|

ЭО-6123

(ЭО-6123-1)

|

|

Эксплуатационная

масса с оборудованием «обратная лопата», т

|

6,1

|

13.8

|

14.3

|

14,2

|

20,4

|

25,0

|

25,6

|

39

|

67,5

(62)

|

0,25

0,15-0,5

|

0,63

0,25-1,2

|

0,63

0,25-1,2

|

0,63

0,25-0,8

|

1

0,5-1,25

|

1

0,3-2

|

1,25

0,3-2

|

1.6

1-3

|

2,5

1,6-5

|

|

Двигатель

|

Д65

|

|

Д-240

Д-243 Д-245

|

|

СМД17Н

|

А-01М,

А-01МС

|

ЯМЗ-2381

|

4А2806У

|

|

Мощность

двигателя, кВт

|

44

|

55-73

|

73,6

|

95,6

|

95,6

|

125

|

2x75

|

|

Частота

вращения двигателя, мин-1

|

1750

|

2200

|

1800

|

1800

|

1700

|

1700

|

1700

|

|

|

Среднее

давление на грунт, КПа

|

|

|

37-59

|

18-34

|

|

62-67

|

63-68

|

81-98

|

101-103

|

|

Скорость

передвижения, наибольшая, км/ч

|

19

|

19,4

|

3

|

3

|

20

|

2.5

|

2,5

|

2,2

|

1.5

|

|

Частота

вращения поворотной платформы, мин"1

|

|

До

7,4

|

До

7,4

|

До

8,75

|

До

6,9

|

До

5,6

|

До

6

|

До

5,6

|

До

4,9

|

|

Наибольший

угол подъема, град

|

13

|

22

|

|

|

22

|

|

20

|

|

Управление

основными механизмами

|

Гидравлическое

|

Гидравлическое

|

|

Радиус

А, описываемый хвостовой частью, мм

|

|

2450

|

2450

|

3060

|

3150

|

3280

|

3150

|

3800

|

|

Ширина

Б платформы, мм

|

2100

|

2500

|

2490

|

2500

|

2600

|

3000

|

3000

|

3000

|

3180

|

|

Габаритная

высота В, мм

|

2160

|

3300

|

3665

|

3500

|

3250

|

3060

|

3290

|

3172

|

3860

|

|

Просвет

Г под поворотной платформой, мм

|

|

1160

|

1045

|

1405

|

990

|

1085

|

1084

|

1500

|

Годовая производительность экскаватора

(комплекса машин) непрерывного действия определяется по следующим формулам:

на вскрышных работах

Пгод = Qсут x Kвр(т) x Kпер x Кх.х x Kо.к x

Nраб, куб. м;

где:сут - среднегодовое значение суточной

производительности, куб. м/сут.;вр(т) - коэффициент врезки (доработки

торцов);пер - коэффициент передвижки;х.х - коэффициент холостого хода;о.к -

коэффициент обеспечения качества продукции;раб - расчетное число рабочих дней

экскаватора (комплекса) в году;

гамма - плотность угля, т/куб. м.

Суточная производительность экскаватора равна

сут = Qсм x nсм, куб. м,

где:см - сменная производительность экскаватора,

куб. м;см - количество рабочих смен в сутки.

Сменная среднегодовая производительность

экскаватора (комплекса машин) определяется по формуле

см = Qт x Kз x Kупр x Kп x Kтр x Kг.к x Kис x

Kкл x Tсм, куб. м,

где:т - техническая производительность

экскаватора, куб. м/ч;з - коэффициент состояния забоя;упр - коэффициент

качества управления экскаватором;п - коэффициент потерь (просыпей)

экскавируемого материала;тр - коэффициент обеспеченности забоя транспортом;г.к

- коэффициент готовности комплекса машин. Для роторных экскаваторов с

ленточными конвейерами Kг.к = 0,90;ис - коэффициент использования времени

смены;к.л - коэффициент влияния климата;см - продолжительность рабочей смены,

ч.

Техническая производительность экскаватора

определяется по формуле

т = Q x - x эта р, куб. м/ч,

где:- теоретическая производительность

экскаватора, куб. м/ч;р - коэффициент разрыхления экскавируемой породы в ковше

экскаватора;

эта р - коэффициент влияния крепости пород на

экскавацию.

Ширина заходки экскаватора при разработке грунта

с одной стоянки.

где Rч.у - радиус черпания на уровне стояния

выемочного оборудования, м.

Опишите детонирующий шнур, условия

его применения, конструкцию, виды, а также пиротехническое реле КЗДШ - 58, КЗДШ

- 52 -2

Детонирующий шнур - устройство для передачи

детонации зарядам взрывчатых веществ; иногда используется в качестве

самостоятельного заряда. Детонирующий шнур (ДШ) состоит из взрывчатой

сердцевины и защитной оболочки красного или другого отличительного цвета.

Сердцевина ДШ содержит мощное легкодетонирующее с высокой скоростью взрывчатое

вещество (обычно ТЭН, в термостойких ДШ - гексоген, октоген и др.), способное

создавать необходимый инициирующий импульс. Оболочкой служит нитяная оплётка,

влагоизолированная снаружи мастикой, или полиэтиленовая (реже

полихлорвиниловая) трубка. ДШ в нитяной оболочке маловодостоек (выдерживает

замочку в течение 12 часов), в полиэтиленовой оболочке обладает водостойкостью

в течение 30 суток при гидростатическом давлении 30 МПа. Различают ДШ нормальной

мощности (сердцевина содержит взрывчатых веществ 12-14 г/м), маломощные (3-6

г/м), усиленные (20-40 г/м) и высокомощные (100-140 г/м). Наружный диаметр ДШ

нормальной мощности 5-7 мм, маломощных - 3-4 мм, усиленных - 7-9 мм,

высокомощных - 10-12 мм. ДШ нормальной мощности используют на многих видах

взрывных работ, маломощные - для коммутации взрывных сетей и внутрискважинного

замедления детонации зарядов, усиленные - для непосредственного инициирования

протяжённых зарядов в шпурах и скважинах, высокомощные - в качестве

самостоятельных оконтуривающих зарядов, а также при взрывной резке

металлических конструкций (в этом случае в шнуре может быть продольная

кумулятивная выемка) и на других работах. На взрывных работах в глубоких

нефтяных и газовых скважинах применяют термостойкие ДШ.

За рубежом для монтажа наружных взрывных сетей и

внутрискважинного замедления используют также специальные маломощные

высокобезопасные шнуры. В Швеции производят ДШ "нонель",

представляющий собой гибкий неслипающийся пластиковый двухслойный тонкостенный

шланг диаметром 3 мм, на внутренней поверхности которого напылён тонкий слой

высокодисперсного ТЭНа (около 20 мг/м). При возбуждении капсюлем-детонатором по

нему распространяется стационарная ударная волна со скоростью 2 км/с, которая

посредством промежуточных капсюлей-детонаторов, расположенных в соединительных

муфтах взрывной сети, возбуждает детонацию ответвлённых ДШ нормальной или

усиленной мощности. "Нонель" нечувствителен к удару и огню, удобен и

экономичен в применении. В США для тех же целей изготовляют деталин, состоящий

из маломощного ДШ (0,5-1,2 г/м ТЭНа), специального стартёра возбуждения

детонации и внутрискважинного замедлителя со ступенями 9, 17, 30, 42, 60 и 100

мс.

Для производства взрывных работ ДШ поставляют

отрезками по 50-100 м; гарантийный срок использования ДШ в нитяной оболочке 2

года, в пластиковой - 3-5 лет.

Реле КЗДШ 52-2 - двустороннего действия с

замедлениями 10, 20 и 35 мсек.

Пиротехническое реле КЗДШ - 58. Применение

такого реле обеспечивает замедление 10+-4; 20+-6; 35+-7; 50+-7 мсек, но при

необходимости могут быть подобраны и другие величины замедления, для чего

необходимо соединить последовательно, два или больше реле с различными

замедлениями.

Конструктивно реле выполнено в виде жесткой

бумажной трубки, в которую заключены замедляющий элемент (капсюль-детонатор в

медной гильзе) и пиротехнический замедлитель в виде металлической гильзочки,

заполненной пиротехническим составом из 70% окиси меди и 30% алюминиевой пудры.

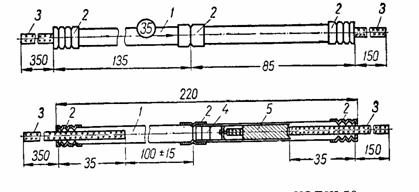

С обеих концов к трубке закреплены с помощью

алюминиевых наконечников 350 и 150 мм. Между длинным отрезком и замедляющим

элементом в трубке образуется пустое пространство длиной 100 мм.

На бумажной трубке нанесена стрелка указывающая

направление хода детонации и цифры показывающие время замедления.

Рисунок 6 - РЕЛЕ КЗДШ-58: 1- трубка бумажная; 2

- колпачки алюминиевые; 3 - детонирующий шнур; 4 - замедлитель; 5 -

капсюль-детонатор

Опишите группу аммоналов и

граммоналов

Аммоналы - аммиачно-селитренные взрывчатые

вещества, содержащие в качестве горючего компонента порошок (пудру)

металлического алюминия. Предложены в 1899 немецким учёным Р. Эскалесом. В CCCP

аммоналы применяются с 1930-х гг. Изготавливаются в виде простейших бинарных

смесей и более сложного состава, содержащих сенсибилизаторы: тротил, жидкие

нитроэфиры, гексоген, жидкие горючие добавки, водный гель.

Аэрированные водосодержащие аммоналы с

пузырьками воздуха (например, американские экримайты) чувствительны к импульсу

капсюля-детонатора. При выпуске в гранулированном виде называются граммоналами.

Водоустойчивый аммонал содержит водоустойчивую аммиачную селитру, тротил и

алюминиевую пудру; применяется на карьерах и в шахтах, не опасных по газу и

пыли, при взрывании крепких обводнённых пород; выпускается только в патронах

диаметром 32-36, 60, 90, 100 и 120 мм.

Скальный аммонал - наиболее мощное из

порошкообразных взрывчатых веществ, выпускается в патронах большого диаметра,

содержит в качестве сенсибилизатора гексоген. Благодаря высокой детонационной

способности может также использоваться в патронах малых диаметров. Скальный

аммонал применяется при проходческих и очистных работах в скальных породах,

однако вследствие повышенной чувствительности к механическим воздействиям

требует большей осторожности при обращении, чем аммониты и водоустойчивый

аммонал. Применение в непатронированном виде и с механизированным заряжанием

патронов не рекомендуется; патроны заряжают только вручную. Гарантийный срок

хранения в бумажной упаковке 6 месяцев, в полиэтиленовой - 12 месяцев.

Граммоналы - гранулированные водоустойчивые

взрывчатые вещества для подземных работ.

На подземных работах рекомендуется применять

граммонал А-8, граммонит 79/21Б и гранулиты АС-4В и АС-8В (горячего смешения).

По внешнему виду эти ВВ представляют собой сферические гранулы размером 1-3 мм,

однородные по цвету, без видимых посторонних предметов, влажность их до 0,5%.

Все эти ВВ относительно маловодоустойчивы и рекомендуются для заряжания

преимущественно мокрых (предварительно обезвоженных) шпуров и скважин при

взрывании зарядов через непродолжительное время (2-4 ч). Водоустойчивость по

техническим нормам ТУ: глубина замокания с поверхности патрона диаметром 36 мм

в бумажной непарафинированной оболочке после выдержки в воде в горизонтальном

положении на глубине 10 мм составляет не более 4 мм.

Граммонал А-8 - сыпучее, не слеживающееся ВВ

серо-стального цвета, наиболее мощное из гранулированных ВВ, допущенных на

подземные работы. По своим мощностным характеристикам мало уступает скальному прессованному

аммониту и де-тониту. Его можно применять при заряжании россыпью шпуров в

крепких и весьма крепких породах.

Заряд граммонала в сильно увлажненном состоянии

(10-12%) надежно детонирует от промежуточного детонатора - стандартного патрона

водоустойчивого аммонита. В сухом состоянии его заряд детонирует от КД № 8 и

ДШ.

На какое расстояние от посёлка следует отнести

место подрыва подлежащих уничтожению 200кг. ВВ? принимая, что подрыв

производится в яме, находим значение Кв, принимаемое в соответствии с 1 -

степенью безопасностью равной 40.

Кв = 10 * m / s,

где m-масса вещества;степень безопасности.

Кв = 10*200/40 = 500 метров.

Годовой план добычи карьера составляет 600

тыс.м3 в плотном теле. Разрабатывается гранодиарит IX группы. Бурение

производят станками СБМК - 5 с диаметром скважины 150. Высота уступа 16 м,

взрывание мгновенное 4 раза в месяц. ВВ - аммонит № 6 ЖВ, взрывная станция в

260 м, дублирование с помощью детонирующего шнура. Скважины расположены в 2

ряда.

Определить:

Количество скважин на один взрыв и на год;

Расстояние между скважин:

= p(lc - lз)/aHq,

где p - вместимость 1 м скважины, кг; - длина

скважины, м;

lз - длина забойки, м; - расстояние между

скважинами в ряду, м; - высота уступа, м; - удельный расход ВВ, кг/м3.

=100(150 -60)/5*16*5 = 22,5 м.= 600/22,5 = 26

скважин

на год 192 скважины

Объём буровых работ на взрыв и на год в п/м;

= V план./ N* lc

гдеплан.- плановая добычакол-во скважиндлина

скважины, м;

=600 000/12 / 26*150 = 12,8 п/м. на

взрыв=600000/26*150 = 153,8 п/м на год.

Расход ВВ на взрыв и на год;

где f - коэффициент крепости по шкале проф.М. М.

Протодьяконова.

Для породы крепостью f = 12

кг/м3

кг/м3

,76*26 = 19,76 кг на взрыв

,76*196 = 149 кг на год

Расход электродетонаторов, детонирующего шнура и

проводов на взрыв и на год;

битум детонирующий шнур взрывание

Т = D=N=26 на взрыв и 192 на год.

Длину требуемого шнура

= N* bmax = 26*22.5 = 585 метров на взрыв=

192*22,5 = 4320 м. на год.

Рисунок 7 - Схема электровзрывной сети