Совершенствование технологии монтажа валопровода на сухогрузном теплоходе с применением оптических средств

Введение

Силовая установка и валопровод является одним из

основных элементов судна. Обеспечение надежной работ главного двигателя и

движительного комплекса является одной из актуальных проблем в судостроении. На

долговечность работы главного двигателя и валопровода оказывают влияние

технологические конструктивные факторы, а также режим эксплуатации судов.

Так технология монтажа валопровода на судне

должна обеспечивать рациональную нагрузку на его опоры при возможных

деформациях корпуса судна в следствии изменения загрузки судна или плавания при

волнении.

При решении проблемы повышения надежности

судовых валопроводов наряду с совершенствованием конструкции винто-валовых

комплексов и их изготовления особое место отводится центровке и монтажу

валопровода. Центровка валопровода независимо от способа ее выполнения должна

обеспечивать на всех режимах эксплуатации судна, сохранения безопасной

вибрационной характеристики, что достигается соответствующими рациональными

технологическими параметрами нагружения подшипников. Параметры центровки

определяются с учетом основных эксплуатационных факторов, позволяющих

обеспечить работу всех подшипников и валов с заданными безопасными параметрами.

При монтаже дейдвудного устройства применяются

технологии позволяющие производить установку окончательно расточенных

кронштейнов гребных валов с компенсирующими элементами (промежуточными

втулками), или заливкой полимерным материалом технологических зазоров между

кронштейном и подшипником.

Применение технологии монтажа дейдвудного устройства

без расточки посадочных мест на стапеле с применением компенсаторов из

полимерных материалов позволит перенести работы по обработке внутренних

поверхностей кронштейнов, дейдвудных стаканов со стапеля в цеховые условия. Это

позволит снизить трудоемкость монтажных работ по изготовлению и монтажу

дейдвудного устройства, отказаться от использования дорогостоящего переносного

расточного оборудования.

1. ОБЩАЯ ЧАСТЬ ПРОЕКТА

.1 Тип и назначение судна

.1.1 Основные сведения

Назначение судна - перевозка генеральных грузов,

металл в рулонах, насыпных грузов, включая зерно, уголь, лес, 20 и 40 футовые

контейнеры.

Район плавания - внутренние водные пути

Европейской части России, Сибири, моря: Балтийское, Северное, Черное,

Каспийское, Средиземноморье, Японское с ограничениями плавания.

Условия эксплуатации - предусматривается

круглогодичная работа судна в незамерзающих морях. Применяемые на судне

механизмы, оборудование допускают холодный отстой судна при температуре до -40

С

Архитектурно-конструктивный тип судна -

однопалубный, двухвинтовой сухогрузный теплоход с дизель - редукторной силовой

установкой, с баком, с двойным дном. С 3 трюмами с люковыми закрытиями, с

кормовым расположением М.О.

Технические характеристики судна приведены в

таблице 1.

Таблица 1 - Технические характеристики судна

|

1.

Габаритная длина

|

105.4

м

|

|

2.

Длина по КВЛ при осадке 3.75 м

|

101.4

м

|

|

3.

Габаритная ширина

|

13.5

м

|

|

4.

Ширина по КВЛ

|

13.4

м

|

|

5.

Высота борта

|

4.5

м

|

|

6.

Осадка при грузоподъемности

|

2320

т. (на реке) : 3.75 м

|

|

2800

т. (на море) : 4.00 м

|

Автономность плавания по запасам топлива, масла

и провизии составляет 20 суток.

Таблица 2

|

1.

Моторное топливо

|

86.6

т.

|

|

2.

Дизельное топливо

|

41.6

т.

|

|

3.

Смазочное масло

|

1.8

т.

|

|

4.

Котельная вода

|

14.0

т.

|

|

5.

Пресная вода

|

34.0

т.

|

|

6.

Провизия

|

0.8

т.

|

|

7.

Экипаж с багажом

|

1.7

т

|

|

8.

Груз перевозимый при осадке

|

3.75

(2320 т.)

|

Судно способно плавать в мелкобитом разреженном

льду толщиной - 0.4 м.

Диаметр циркуляции на полном ходу при перекладке

рулей на угол 35 составляет 1.8 длины корпуса.

На судне размещен экипаж в количестве 13

человек: комсостав - 9 чел. команда - 4 чел.

1.2 Судовые устройства

.2.1 Рулевое устройство

На судне установлены 2 обтекаемых

полубалансирных рулей площадью 5.6 м.

Баллер руля прямой кованный имеет 2 опорных

подшипника и один упорный подшипник.

Соединение баллера с пером руля конусное на

шпонке.

Для прокладки рулей в румпельном отделении

установлены 2 электрогидравлические рулевые машины РИМ с крутящим моментом 100

кНм.

Управление электрогидравлическими машинами -

электрическое из рулевой рубки, - авторулевой.

Кроме того, в румпельном отделении и штилевой

имеется ручное управление насосами.

1.2.2 Якорное устройство

Судно снабжено двумя становыми якорями типа

Холла массой 2000 кг каждый и одним кормовым якорем типа Холла массой 1500 кг.

Якорные цепи для становых якорей - сварными 2

категории прочности, калибром 40 мм длиной 225 м каждая, хранятся в цепных

ящиках.

Якорная цепь комового якоря сварная 1 категории

прочности калибром 38 мм, длиной 150 м.

1.2.3 Швартовое и буксирное

устройства

Швартовное и буксирное устройства снабжаются

тросами:

Буксирный канат (кол-во 1 шт.) диаметр

окружности - 32.5 мм; длина - 150м, стальной, разрывное усилие КН 407.5.

Швартовный канат (кол-во 7 шт.) диаметр

окружности - 22.0 мм; длина - 130 м, стальное, разрывное усилие КН 211.

Для хранения канатов устанавливаются 12 вьюшек.

1.2.4 Шлюпочное устройство и

спасательные средства

На судне устанавливаются: 2 закрытые,

самовосстанавливающиеся моторные спасательные шлюпки с корпусом из мягкого сплава

на 26 чел.

Шлюпки размещаются на палубе мостика по одной с

каждой стороны.

Одна рабочая, моторная шлюпка из стеклопластика

РШПМ - 5.5 расположена на палубе мостика.

.2.5 Грузовое устройство

Для погрузки и выгрузки деталей и оборудования

из М.О. и погрузки провизии по левому борту в районе 132 шп установлены

кран-балки г/п 0.5т.

1.2.6 Закрытие люков грузовых трюмов

Для закрытия 3 грузовых трюмов расположенных на

верхней палубе, установлены четырех - секционные складывающиеся,

водонепроницаемые люковые закрытия с гидравлическими приводами.

Прочность секций люковых закрытий обеспечивает

перевозку на них 20 и 40 футовых контейнеров в 2 яруса.

.2.7 Мачтовое устройство

На судне установлены 2заваливающиеся мачты для несения

сигнальных и отличительных фонарей и радио - навигационного оборудования, а

также и стойку для осмотра.

1.2.8 Подруливающее устройство

Для улучшения управляемости на малых ходах при

проходе узкостей, шлюзов и при швартовке в качестве средств активного

управления на судне установлено подруливающее устройство.

Подруливающее устройство расположено в носовой

конечности судна, включает поперечный канал, движитель и обслуживающие

механизмы. Подруливающее устройство имеет электромеханический привод виит ВРШ в

поперечном канале судна, защищенном решетками.

.2.9 Судовые системы

- Бытовая пресной воды

Бытовая забортной воды

Сточных и хозяйственно-бытовых вод

Хозяйственного пароснабжения

Общесудовая вентиляция

Кондиционирования воздуха

Холодильники кондиционирования воздуха

Холодильники провизионных кладовых

Водотушения

Углекислого тушения

Осушительная

Трюмных нефтесодержащих вод

Балластная

Воздушные и измерительные трубы

1.2.10 Системы энергетической

установки

- Масляная система

Топливная система

Водяного охлаждения

Сжатого воздуха

Газоотвода

Система вспомогательного пара

1.3 Описание силовой установки и

валопровода

.3.1 Энергетическая установка

Энергетическая установка располагается в

кормовой части судна и состоит из:

главной установки, в составе 2 дизель.

Редукторных агрегатов мощностью по 700 кВт, работающие на гребные винты. Это

дизели 6ВДС 24/24 АЛ-1 и реверс - редукторная передача СВГК-450 соединенные

между собой высокоэластичной муфтой КЖЗ 2/150.

вспомогательной установки: трех дизель.

генераторов ДГР2А 150/150 мощностью по 150 кВт и одного дизель. генератора

ДГА50М2-9З мощностью 50 кВт.

котельной установки: одного вспомогательного

котлоагретата КГВ 0.63/5, двух утилизационных котлов КУП-20 СИ.

В качестве топлива применяют:

Для ГД и вспомогательных котлоагрегатов -

моторное топливо ДТ ГОСТ 1667-68 с t вспышки не выше 60 С и вязкостью не более

36 с СТ при 50 С.

Смазочное масло - М14Г ЦС по ГОСТ 12337-84, для

реверс - редуктора - М10В С ГОСТ 12337-84.

.3.2 Главная энергетическая установка

В качестве главной установки применены 2 дизель

- редукторных агрегата (ДРА) каждый из которых состоит из дизеля 6ВДС 24/24-А1

и РРП-СВГК-450.

Дизель 6ВДС 24/24 АЛ-1 - нереверсивный

четырехтактный, водяного охлаждения с газотурбинным наддувом.

Реверс - редукторная передача СВГК-450

обеспечивает снижение оборотов главного двигателя, а также переключение

вращение гребного вала без прекращения работы двигателя. Упорный подшипник

встроен в редуктор.

Таблица 3

|

Полная

мощность

|

700

кВт

|

900

л.с.

|

|

Число

оборотов дизеля

|

12.5

|

150

об/мин

|

|

Число

оборотов выходного вала редуктора

|

4.68

|

281

|

|

Длительная

эксплуатационная мощность

|

662

кВт

|

900

л.с.

|

|

Число

цилиндров

|

6

|

|

|

Диаметр

цилиндра

|

240

мм

|

|

|

Ход

поршня

|

240

мм

|

|

|

Удельный

расход топлива

|

199

|

146

|

|

Расход

смазочного масла

|

0.9

кг\ч

|

|

|

Ресурс

до капитального ремонта

|

|

|

Масса

сухого ДРА

|

13.7

т.

|

|

Системы смазки дизеля и РРП независимы,

циркуляционные, с «мокрым» картером.

Охлаждение дизелей производится пресной водой по

замкнутому циклу.

Охлаждение форсунок дизелей производится маслом

по замкнутому циклу.

Пуск дизелей производится сжатым воздухом

давлением 1.0-3.0 МПа.

Дизели снабжены газотурбинным наддувом.

НА фундаменты дизели устанавливаются на

амортизаторах, редуктор - жестко.

.3.2 Валопровод и движители

На судно установлены две валовые линии

валопровода, расположенные симметрично относительно ДП.

Каждая валовая линия состоит из гребного вала,

промежуточного вала, дейдвудного устройства, опорного подшипника, тормозного

устройства, тахогенератора, системы смазки и охлаждения.

Гребные валы выполнены кованными из углеродистой

стали 30 по ГОСТ 1050-88 категории прочности КМ25А по ГОСТ 8539-79.

Промежуточные валы выполнены из углеродистой

стали 30 ГОСТ 1050-99 категории прочности КМ25А ГОСТ 8539-79.

Валы соединены между собой и валом редуктора при

помощи фланцевых полумуфт, фланцев и призонных болтов.

Гребные валы в местах вращения в подшипниках

дейдвудного устройства покрываются облицовками из коррозионностойкого

материала. Участок гребного вала между облицовками изолирован стеклопластиковым

покрытием по ОСТ 5. 9558-85.

На каждой валовой линии предусматривается тормоз

ленточного типа с ручным приводом для предотвращения проворачивания валопровода

на ходу судна под одним из движителей или при буксировке.

Главный упорный подшипник встроен в редуктор.

Для поддержания промежуточного вала имеется

опорный подшипник качения со стальными корпусом и крышками.

Дейдвудное устройство каждой валовой линии

состоит из стальных втулок, соединенных между собой стальной дейдвудной трубой,

с установленными во втулках резино-металлическими подшипниками.

Дейдвудное устройство установлено в кронштейне

гребного вала с помощью полимерного материала по ОСТ 5. 9966-85.

С носовой стороны дейдвудного устройства имеется

сальниковое уплотнение с мягкой набивкой, с возможностью её замены при

нахождении судна на плаву.

Для защиты от коррозии дейдвудного устройства

имеются протекторы.

Валоповоротное устройство поставляется с ГД и

устанавливается в районе маховика.

Система смазки опорных подшипников качения

индивидуальная, жидким маслом, заливаемая в корпус подшипника.

Смазка и охлаждение трущихся частей дейдвудных

подшипников предусматривается забортной водой от индивидуального

циркуляционного насоса.

Частота вращения валопровода измеряется

дистанционным тахометром, получающим импульс от датчика, установленный на

промежуточном валу.

В качестве движителей установлены 2 гребных

винта фиксированного шага.

Гребные винты четырехлопастные, диаметром 2.05

м, шаг - переменный по радиусу.

Направление вращения винта правого борта -

правое. Винта левого борта - левое.

Гребные винты из нержавеющей стали.

1.4 Установка дейдвудного стакана

На флорах 15 и 16 шпангоут вскрыть отверстия

диаметром 380 и 450 мм соответственно. Завести дейдвудный стакан, одеть кольца

на него и установить его по растяжке валопровода.

Закрепить ЛОМ в установочной плите. Направить

лазерный луч на перекрестия заглушки мишени на 18 шпангоут и на центр целевого

знака заглушки магнитной мишени.

Установить приспособления носовое и кормовое для

мишеней в отверстие дейдвудного стакана. Вставить в отверстие для мишеней

металлические заглушки с отверстиями в центре, равными 1,0 мм. Совместить, при

помощи установочных винтов приспособления, с точностью 0,1 мм центр заглушки с

центром отверстия стакана, проводя с помощью спецциркуля измерение расстояния

от центра заглушки до проточки на торце стакана. Убрать приспособления,

установить в носовой части стакана заглушку с отверстием и вставить целевую

мишень из оргстекла.

При помощи центровочных болтов установить

дейдвудный стакан так, чтобы проекция луча лазера проходила через отверстие в

металлической заглушке и центр целевого знака мишени, установленный в носовой

части стакана. Прихватить электросваркой кольца к дейдвудному стакану.

Выдвинуть дейдвудный стакан в машинное отделение

и приварить к нему кольца.

Вновь установить дейдвудный стакан по растяжке

валопровода и по лазерному лучу так, чтобы он проходил через центр мишеней.

Прихватить кольца к флорам. Проверить положение оси дейдвудного стакана

относительно оси валопровода при помощи визирной трубы.

Отклонения оси дейдвудного стакана не должно

превышать ±0,5 мм. Сдать ОТК установку дейдвудного стакана под приварку. После

окончательной приварки проверить положение оси дейдвудного стакана относительно

оси валопровода. Смещение оси дейдвудного стакана относительно оси валопровода

- перекрестий визирной трубы не должно превышать ±3,0 мм. Предъявить ОТК

установку дейдвудного стакана.

1.5 Установка кронштейна гребного

вала

Установить кронштейн на тележку и завести под

корму судна. Завести лапы кронштейна в вырез корпуса судна. Установить по

растяжке валопровода на расстоянии 620±1,0 мм от струны, имитирующей ось

баллера. Закрепить ЛОМ в установочной плите. Направить лазерный луч на заглушку

мишени на 18 шт. и на центр целевого знака заглушки магнитной мишени.

Установить в ступицу кронштейна приспособление для мишени носовое и кормовое.

Вставить в отверстие для мишени металлические заглушки с отверстиями в центре,

равными 1,0 мм. Совместить при помощи установочных винтов приспособления, с точностью

0,1 мм, центр заглушки с центром отверстия ступицы кронштейна, проводя с

помощью спецциркуля или штангенциркуля измерение расстояния от центра заглушки

до проточки на торце кронштейна (рисунок).

Убрать из приспособления установленного в

носовой части ступицы кронштейна, металлическую заглушку с отверстием. Вместо

нее вставить целевую мишень из органического стекла.

При помощи отжимных винтов приспособления

отцентровать кронштейн так, чтобы проекция луча лазера проходила через

отверстие в металлической заглушке в приспособлении, установленном в кормовой

части кронштейна и центр целевого знака мишени, установленной в приспособлении

в носовой части кронштейна. Установить оттяжки и талрепы. Проверить положение

оси ступицы кронштейна относительно оси валопровода при помощи визирной трубы.

Отклонение не должно превышать ±0,5 мм. Сдать ОТК установку кронштейна под

приварку. После окончания приварки и полного остывания сварных швов освободить

кронштейн от талрепов и оттяжек.

Проверить положение оси отверстия кронштейна

относительно оси валопровода. При этом смещение центра мишеней, установленных в

приспособлениях кронштейна относительно оси валопровода - перекрестий визирной

трубы, не должно превышать ±5,0 мм. Предъявить ОТК установку кронштейна.

2. РАСЧЕТНАЯ ЧАСТЬ ПРОЕКТА

.1 Промежуточный вал

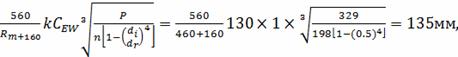

В

соответствии с Правилами классификации и постройки судов внутреннего плавания

Российского Речного Регистра (далее - ПСВП) диаметр промежуточного вала dпр.

должен быть не менее:пр =  (1)

(1)

где

Rm=570 МПа - временное сопротивление материала вала (сталь 30),=130 -

промежуточный вал с коваными фланцами;=1 - коэффициент усиления;

Р=329

кВт - расчетная мощность передаваемая валом;=198 мин-1 - частота вращения

промежуточного вала;- диаметр осевого отверстия вала;- наружный диаметр вала.

Для

дальнейших расчетов принимается dпр= 135мм.

2.2

Упорный вал

В

соответствии с пунктом 2.3 Правил Регистра диаметр упорного вара dуп в районе

упорного гребня должен превосходить диаметр промежуточного dпр не менее чем на

10%уп= 1.1 ×

dпр

=

1.1 × 135 = 148.5 мм

(2)

Для

дальнейших расчетов принимается dуп = 150 мм.

2.3

Гребной вал

В

соответствии с ПСВП диаметр гребного вала определяется по той же формуле, что и

диаметр промежуточного:гр  (3)

(3)

где

k = 160 - гребной вал длинной не более 4 диаметров гребного винта.

Для

дальнейших расчетов принимается dгр = 170 мм.

В

соответствии с пунктом 3.5.1. ПСВП конус гребного вала под гребной винт должен

выполняться с конусностью не более 1:12.

Для

защиты вала от коррозии выбирается бронзовая облицовка. В соответствии с

пунктом 3.3.3. ПСВП толщина бронзовой облицовки должна быть не менее:= 0.03dгр

+ 7.5 = 0.03 ×

175 + 7.5 = 12.75 мм.

(4)

где

dгр = 175 мм - действительный диаметр гребного вала.

Толщина

бронзовой облицовки принимается равной s = 13 мм.

Толщина

облицовки между подшипниками может быть:

S,

= 0.75 × s = 0.75 × 13 = 9.75 мм. (5)

Для

дальнейших расчетов принимается S, = 10 мм.

Толщина

соединительных фланцев промежуточного и внутреннего конца гребного вала должна

быть не менее наибольшей из величин:’’= 0.2dпр = 0.2 × 135 = 27

мм.

(6)Б = 0.65 ×

= 0.65 ×

= 0.65 ×  = 27 мм,

(7)

= 27 мм,

(7)

где:

dпр - диаметр промежуточного вала;

= 315 -

временное сопротивление материала вала, МПа;

= 315 -

временное сопротивление материала вала, МПа;

= 240 -

временное сопротивление материала болта, МПа;- число болтов в соединении;-

диаметр центровой окружности соединительных болтов, мм.

= 240 -

временное сопротивление материала болта, МПа;- число болтов в соединении;-

диаметр центровой окружности соединительных болтов, мм.

Принято

dБ = 28 мм.

Принято

для соединения 8 болтов с резьбой М28.

Конусность

валов 1:10, таким образом, соединения валов с муфтой можно выполнить с

концевыми гайками.

Для

определения критической частоты вращения гребного вала при поперечных

колебаниях валопровод условно заменяется двухопорной балкой с одним

свешивающимся концом. Расчетная схема балки показана на рисунке 1.

q2 A q1 B

l2 l1

Рис.

1 - Схема нагрузки гребного вала

А

- середина подшипника кронштейна. В - середина дейдвудного подшипника. l1 =

5.86 м, l2 = 0.9 м.

Вес

гребного винта:= 1.47 Ө = 1.47 ×

1.973 × 0.55 = 6.2 кН,

(8)

Ө = 1.47 ×

1.973 × 0.55 = 6.2 кН,

(8)

где:

DB = 1.97 - диаметр гребного винта;

Ө

= 0.55 - дисковое отношение.

Экваториальный

момент сечения вала:=  =

=  = 4 ×

10-5 м4,

(9)

= 4 ×

10-5 м4,

(9)

где:

dгр = 0.170 м - наружный диаметр гребного вала.

Распределенные

нагрузки на гребной вал:=  × p

× g

=

× p

× g

=  × 7.8

× 9.81 = 1.75 кН/м

(10)= q1 +

× 7.8

× 9.81 = 1.75 кН/м

(10)= q1 +  = 1.35 +

= 1.35 +  = 9.3 кН/м

(11)

= 9.3 кН/м

(11)

Критическая

частота вращения вала, при которой возникают его поперечные колебания,

вычисляется по формуле:кр= 540 мин-1

(12)

540 мин-1

(12)

где:

E = 2.16 ×

108 - модуль

упругости материала вала, кПа.

Критическая

частота вращения вала должна быть равна или больше её номинального значения:

100% ≥

20 %

100% ≥

20 %

100% = 173 %

≥ 20% (13)

100% = 173 %

≥ 20% (13)

3. Охрана труда при монтаже

судно рулевой якорный валопровод

При

монтаже судно должно стоять на ровном киле.

При

монтаже котла на судно рабочие должны быть одеты в специальную рабочую одежду.

На рабочих должны быть надеты защитные каски и рукавицы.

Весь

инструмент должен быть в рабочем состоянии.

Перед

началом монтажных работ в МКО должны быть завершены сборочно-сварочные работы в

районе расположения котла.

При

работе ударным инструментом соблюдать требования и инструкции.

При

сверлении использовать защитные очки. Нельзя при сверлении работать в

рукавицах. Свёрла должны быть заточены и не должны иметь никаких дефектов.

При

шлифовке использовать защитные очки, респиратор. На шлифовальном диске не

должно быть повреждений.

При

работе с растворителями и полимерами использовать респиратор и рукавицы.

Нельзя

находиться под перемещающимся грузом. При погрузке использовать только

испытанные на прочность, промаркированные оснастку и оборудование.

Также

нужно соблюдать общезаводские правила техники безопасности для

слесарей-монтажников, сварщиков, токарей и такелажников.

Список использованной литературы

1. Денисов

Б.Н., С.З. Иванов «Технология монтажа и ремонт судовых энергетических

установок» издательство «судостроение» Ленинград 1973 (стр. 73).

2. Б.Н.

Пираниан, В.В. Баранов «Технология монтажа и ремонт судовых энергетических

установок» издательство «судостроение» Ленинград 1985 (стр. 56).

. С.А.

Иконников, Урланг Ф.Д. «Проектирование судовых силовых установок» издательство

«Речной транспорт» Москва 1963 (стр. 167).