Расчет параметров работы двигателя и его частей

Задача

№123.

Подобрать прессовую посадку, обеспечивающую

соединение зубчатого колеса с валом (шпонку не учитывать). Соединение нагружено

вращающим моментом М и осевой силой Fа.

Диаметр d и длина l

посадочной поверхности, условный наружный диаметр ступицы d2,

вал сплошной (d1

= 0). Материал зубчатого колеса и вала - сталь 45. Сборка прессованием.

Коэффициент запаса сцепления К = 1,5, коэффициент трения f

= 0,08.

М = 180 Н∙м, Fа

= 1200 Н,

d = 65 мм, d2

= 100 мм,

l = 85 мм.

Решение.

Условие прочности соединения при нагружении

осевой силой и крутящим моментом:

,

,

где Ft = 2M/d - окружная

сила,

Fa - осевая

сила,

К = 1,5 - коэффициент запаса

сцепления,

f = 0,08 -

коэффициент трения,

р - давление на поверхность

контакта,

d - диаметр

посадочной поверхности,

l - длина

посадочной поверхности.

Получаем:

Ft =

2·180/0,065 = 5539 Н

Условие прочности:

Зависимость удельного давления от

натяга:

р = N/[d(C1/E1+C2/E2)],

где N - расчетный

натяг,

С1 и С2 -

коэффициенты:

;

;

Для стали 45:

Е1 = Е2 =

22·104 МПа - модули упругости,

μ1 = μ2 = 0,3 -

коэффициенты Пуассона.

Находим натяг:

,12 = N/[0,065(0,7/22·104

+2,76/22·104)]

N = 6,3·10-6

м = 6,3 мкм.

Сборку выполним с охлаждением вала,

тогда u = 0 и N = Nmin = 6,3 мкм.

Выберем посадку: Ø65 с Nmin = 7 мкм.

с Nmin = 7 мкм.

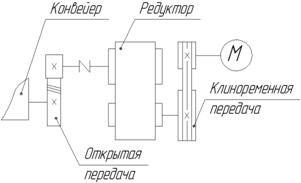

Задача №132.

Определить основные размеры открытой

цилиндрической косозубой передачи привода конвейера, если мощность на валу

шестерни Р1, угловая скорость вала шестерни ω1. Передаточное

число передачи u. Передача нереверсивная. Срок

службы и габариты передачи неограниченны. Нагрузка постоянная.

Р1 = 4 кВт,

ω1 = 25 рад/с,

u = 4.

Решение.

КПД открытой цилиндрической

передачи: ηо.п. = 0,95.

Мощность на выходном валу: Р2

= Р1 · η = 4 · 0,95 = 3,8 кВт.

Частота вращения выходного вала: ω 2 = ω 1 / u = 25 / 4 =

6,25 рад/с.

Вращающие моменты на валах:

Т1 = Р1 / ω1

= 4000 / 25 = 160 Н·м;

Т2 = Р2 / ω2

= 3800 / 6,25 = 608 Н·м.

Выбираем материал зубчатых колес и

термообработку.

Материал зубчатых колес и термообработка: Сталь

40Х с термообработкой до твердости НВ 235…262.

Средняя твердость зубьев зубчатых колес:

НВСР = (235+262)/2 = 248,5;

Допускаемые контактные напряжения и напряжения

изгиба для шестерни и колеса принимаем:

[σ]H

= 1,8HBCP

+ 67 = 248,5 · 1,8 + 67 = 514,3 МПа

[σ]F

= 1,03HBCP

= 248,5 · 1,03 = 256 МПа

Межосевое расстояние:

αω = Кα(u + 1)  = 430 · (4

+ 1)

= 430 · (4

+ 1)  = 164,2 мм.

= 164,2 мм.

Кα = 430 - для

косозубых передач.

Ψba = 0,4-0,5,

берем: Ψba = 0,4.

Примем: КН = КНβ

Ψbd = 0,5Ψba (u + 1) = 0,5

· 0,4 · (4+1) = 1

По Ψbd = 1 и

соотношений твердости материалов колеса и шестерни принимаем: КНβ = 1,24.

Принимаем αω = 160 мм.

Модуль зацепления: m = (0,01-0,02)

αω

= 1,6 - 3,2 мм, принимаем m = 2 мм.

Ширина колеса: b2 = ψва · αω = 0,4 · 160

= 64 мм

b1 = b2 + 5 = 64 +

5 = 69 мм - ширина шестерни.

Минимальный угол наклона зубьев:

βmin = arcsin = arcsin

= arcsin = 6,28°

= 6,28°

При β = βmin сумма чисел

зубьев zc = z1 + z2 = (2αω/m)cos βmin = (2 ·

160/2)cos 6,28°= 159

β = arccos = arccos

= arccos = 6,4°,

= 6,4°,

при нем zc = (2 ·

160/2)cos 6,4° = 159

Число зубьев шестерни:

z1 = zc / (u + 1) = 159

/ (4 + 1) ≈ 32

z2 = 159 - 32 = 127 - колеса.

Передаточное число:

Uф = 127 / 32

= 3,969, отклонение ΔU = 0,02U -

допустимо.

Диаметры делительных окружностей:

d1 = m z1 /cos β = 2 · 32 / cos 6,4° = 64,4

мм - шестерни;

d2 = m z2 /cos β = 2 · 127 / cos 6,4° =

255,5 мм - колеса.

Торцевой (окружной) модуль:

mt

= m /cos β

= 2 / cos 6,4° = 2,012

Диаметры вершин зубьев:

dа1 = d1 + 2m = 64,4 + 2

· 2 = 68,4 мм;

dа2 = d2 + 2m = 255,5 + 2

· 2 = 259,5 мм.

Диаметры впадин:

df1 = d1 - 2,5m = 64,4 -

2,5 · 2 = 59,4 мм;

df2 = d2 - 2,5m = 255,5 -

2,5 · 2 = 250,5 мм.

Задача №146.

Рассчитать ременную передачу узкими

клиновыми ремнями от электродвигателя к редуктору привода конвейера.

Передаваемая мощность Р1 = 15 кВт, частота вращения малого шкива n1 = 900

об/мин.

Передаточное число передачи u = 2. Работа

двухсменная. Характер нагрузки: спокойный.

Решение.

Частота вращения малого шкива: n1 = 900

об/мин

Передаваемая мощность: Р1

= 15 кВт.

По номограмме принимаем ремень типа

УА. d1 ≤ 180

мм

Принимаем: d1 = 180 мм

Диаметр ведомого шкива:

d2 = d1 · u (1 - ε), где ε = 0,015 -

коэффициент

скольжения.

d2 = 180 · 2 ·

(1 - 0,015) = 354,6 мм

Принимаем: d2 = 355 мм из

стандартного ряда.

Фактическое передаточное число:

UФ = d2 / d1(1 - ε) = 355 /

(180 · (1 - 0,015)) = 2,002

ΔU =  · 100% =

0,1% < 3%

· 100% =

0,1% < 3%

Ориентировочное межосевое

расстояние:

α ≥ 0,55(d1 + d2) + h(H),

где h(H) = 10

α ≥ 0,55(180 + 355) + 10 =

304,25

мм

Расчетная длина ремня:

колесо вал конвейер

редуктор

L = 2α +  (d1 + d2) + (d2 - d1)2

/ 2α =

(d1 + d2) + (d2 - d1)2

/ 2α =

= 2 · 304,25 +  (180 + 355)

+ (355 - 180)2 / 2 · 304,25 = 1498,78 мм

(180 + 355)

+ (355 - 180)2 / 2 · 304,25 = 1498,78 мм

Принимаем: L

= 1500 мм.

Уточнение значения межосевого расстояния:

α =  (2L - π(d1 + d2) +

(2L - π(d1 + d2) +  ) =

) =

=  (2 · 1500 - 3,14 · 535 +

(2 · 1500 - 3,14 · 535 +  ) = 318 мм

) = 318 мм

Угол обхвата ремнем ведущего шкива:

α1 = 180° -

57° = 180° -

57°

= 180° -

57° = 148,6°

= 148,6°

Определяем допускаемую мощность,

передаваемую одним клиновым ремнем: [Pn] = [P0] Cp Cα Cl Cz ,

где [P0] = 4,82 кВт

определяем из условия:

v = π d1 n / 60 · 103

= 3,14 · 180 · 900 / 60 · 103 = 8,48 м/с

Cp = 1; Cα = 0,86; Cl = 1,04; Cz = 0,98.

[Pn] = 4,82 · 1

· 0,86· 1,04· 0,98 = 4,22 кВт.

Количество клиновых ремней:

Z = Pном / [Pn] = 15 /

4,22 = 3,55, принимаем: Z =4.

Сила предварительного натяжения:

F0 =  =

=  = 455 H

= 455 H

Окружная сила:

Ft = Pном · 103

/ v = 15 · 103

/ 8,48 = 1769 H

Силы натяжения:

F1

= F0 + Ft / 2z = 455 + 1769 / 2 · 4 = 676,1 H 2

= F0 - Ft / 2z = 455 - 1769 / 2 · 4 = 233,9 H

Cила давления

на вал:

Fоп

= 2 F0 z sin(α1/2)

= 2 · 455 · 4 · sin(148,6 / 2) = 3504,2 H

Задача №160.

Подобрать по динамической

грузоподъемности роликоподшипники конические однорядные для вала червяка,

диаметр цапф которого d, а частота вращения n1 = 1430

об/мин. На червяк действуют силы: окружная Ft1, радиальная

Fr1 и осевая Fa1.

Делительный диаметр червяка d1 = 80 мм.

Требуемая долговечность подшипников Lh и

расстояние а1 заданы.

Ft1 = 1,3 кН, Fr1 = 1,6 кН, Fa1 = 3,8 кН, d = 50 мм, а1

= 280 мм, Lh = 12·103

ч.

Решение.

Предварительно выберем подшипник

роликовый 7210 ГОСТ 27365-87.

Его размеры: d = 50 мм, D = 90 мм, b = 20 мм.

Динамическая грузоподъемность

подшипника: С = 70,4 кН.

Определим точку приложения

радиальной реакции подшипника:

а = 0,5[T + (d + D)e/3] =

0,5[21,75 + (50 + 90)·0,37/3] = 19,5 мм

По справочной литературе:

Т = 21,75 мм - монтажная высота.

е = 0,37.

Расстояние от точки приложения сил

на червяке до точки приложения радиальной реакции подшипника:

а1 - а = 280 - 19,5 =

260,5 мм

Найдем радиальные реакции

подшипников.

Рассмотрим горизонтальную плоскость.

Составим уравнение моментов

относительно точки приложения радиальной реакции на первой опоре:

,5·Ft1 - 2·260,5·RГ2 = 0

RГ2 = (260,5·Ft1)/ 2·260,5 =

(260,5·1,3)/ 2·260,5 = 0,65 кН

Составим уравнение моментов

относительно точки приложения радиальной реакции на второй опоре:

,5·Ft1 - 2·260,5·RГ1 = 0

RГ1 = (260,5·Ft1)/ 2·260,5 =

(260,5·1,3)/ 2·260,5 = 0,65 кН

Проверка:

RГ1 + RГ2 - Ft1 = 0

,65 + 0,65 - 1,3 = 0 - верно.

Рассмотрим вертикальную плоскость.

Составим уравнение моментов

относительно точки приложения радиальной реакции на первой опоре:

260,5·Fr1

- 2·260,5·RB2 + Fa1·(d/2) = 0B2 =

(260,5·Fr1 + Fa1·(d/2) )/ 2·260,5 = (260,5·1,6

+ 3,8·25)/ 2·260,5 = 0,98 кН

Составим уравнение моментов

относительно точки приложения радиальной реакции на второй опоре:

-260,5·Fr1

+ 2·260,5·RB1 + Fa1·(d/2) = 0B1 = (260,5·Fr1 - Fa1·(d/2) )/

2·260,5 = (260,5·1,6 - 3,8·25)/ 2·260,5 = 0,62 кН

Проверка:

RB1 + RB2 - Fr1 = 0

,62 + 0,98 - 1,6 = 0 - верно.

Суммарные реакции для расчета

подшипников.

Первая опора:

Rr1 =  =

=  = 0,9 кH;

= 0,9 кH;

Вторая опора:

Rr2 =  =

=  = 1,4 кH.

= 1,4 кH.

Дальнейший расчет ведем по более

нагруженной второй опоре.

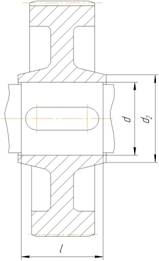

Схема установки подшипников

«враспор» (рис. 1).

При определении осевых сил,

нагружающих радиально-упорные подшипники, следует учитывать осевые силы,

возникающие под действием радиальной нагрузки вследствие наклона контактных

линий. Значения этих сил зависят от типа подшипника, угла контакта, значений

радиальных сил.

Рис. 1.

Осевые реакции:

Ra1min = 0,83 ∙

e’ ∙ Rr1 = 0,83 ∙

0,43 ∙ 0,9 = 0,32 кH;

Ra2min = 0,83 ∙

e’ ∙ Rr2 = 0,83 ∙

0,43 ∙ 1,4 = 0,5 кH;

Так как

Ra1min < Ra2min и Fa1

> Ra2min - Ra1min, то:a2

= Fa1 + Ra1min = 3,8 + 0,32 = 4,12 кH;

Ra1 = Ra1min = 0,32 кH.

Условие равновесия вала - равенство нулю суммы

всех осевых сил, действующих на вал:

Ra2

- Ra1

- Fa1

= 0

,12 - 0,32 - 3,8 = 0 - верно.

Эквивалентная нагрузка: Рэ = (XVPr

+ YPa)KбKT,

в которой радиальная нагрузка Pr

= Rr2

=1,4 кH; осевая нагрузка Pa

= Ra2

= 4,12 кH;

V = 1 - вращается

внутреннее кольцо; коэффициент безопасности: Kб

= 1,3; КТ = 1 - температурный коэффициент.

Отношение Pa

/ Со = 4,12 / 55 = 0,075.

Этой величине соответствует е = 0,37.

Отношение Рa

/ Pr = 4,12 / 1,4 =

2,94 > е.

Следовательно, принимаем: Х = 0,44; Y

= 1,51.

Рэ = (0,44·1,4 + 1,51· 4,12) · 1,3 =

8,9 кH

Определяем расчетную грузоподъемность:

Сгр = Рэ  = 8,9

= 8,9  = 69,6 кН

= 69,6 кН

ω1 = πn1 / 30 = 3,14

· 1430 / 30 = 149,67 рад/с.

С > Сгр

,4 > 69,6

Р0 = Pr = Rr2 =1,4 кH

Со > Р0

55 > 1,4

Выбранный подшипник подходит.

Список литературы

1.

С.А. Чернавский и др. - Курсовое проектирование деталей машин, Москва,

«Машиностроение», 1988 г.

.

М.Н. Иванов - Детали машин, Москва, «Высшая школа», 1998 г.

.

П.Ф. Дунаев, С.П. Леликов - Конструирование узлов и деталей машин, Москва,

«Высшая школа», 1998 г.