Организация работы комплекса ремонтных участков технической службы АТП г. Тамбова

Содержание

Исходные

данные

Введение

. Расчетно-технологический раздел

1.1 Выбор

исходных нормативов периодичности ТО и пробега до капитального ремонта и их

корректирование

.2 Выбор

исходных нормативов продолжительности простоя подвижного состава в ТО и ремонте

и их корректирование

.3

Определение коэффициента технической готовности

.4

Определение коэффициента использования автомобилей

.5

Определение суммарного годового пробега автомобилей в АТП

.6

Определение годовой программы по техническому обслуживанию и диагностике

автомобилей

.7 Расчет

сменной программы по видам ТО и диагностики

.8

Определение трудоемкости технических воздействий

.9

Определение общей годовой трудоемкости технических воздействий

1.10 Определение количества ремонтных рабочих на объекте проектирования

2.

Организационный раздел

2.1 Выбор метода организации производством ТО и ТР на АТП

2.2 Выбор

метода организации технологического процесса на объекте проектирования

2.3 Схема технологического процесса на объекте проектирования (для

участка топливной аппаратуры)

2.4

Распределение исполнителей по специальностям и квалификации

2.5 Технологическое оборудование и оснастка

2.6 Расчет

производственной площади объекта проектирования

.7 Расчет

уровня механизации производственных процессов на объекте проектирования

.8 Расчет

степени охвата рабочих механизированным трудом

.9 Расчет

уровня механизированного труда в общих трудозатратах

.2 Пожарная

безопасность

.3 Охрана

окружающей среды

Заключение

Список

использованной литературы

Исходные данные

Вариант 2

Разработать проект на тему: Организация работы

комплекса ремонтных участков технической службы АТП г. Тамбова

Задание по проектированию:

. Произвести технологический расчет производственных

подразделений комплекса зоны ТР.

. Выбрать и обосновать метод организации производства

зоны ТР

. Провести подбор технологического оборудования и

оснастки на объекте проектирования (зоны ТР).

. Составить операционную (технологическую) карту на

замену подшипников карданного вала

. Разработать требование по обеспечению безопасных

приемов труда на объекте проектирования.

. Выполнить планировочный чертеж зоны ТР.

|

Марка автомобиля

|

Пробег с начала

эксплуатации в долях от L к. р.

|

Количество автомобилей

|

|

ГАЗ - 3307

|

Менее 0,5 0,5 - 0,75 0,75 -

1 Более 1,0

|

А 1 =20 А 2

=28 А 3 =34 А 4 =19 Всего: А=101

|

|

Общее количество

автомобилей:

|

101

|

А к. р. - кол-во автомобилей, прошедших КР

А к. р.ГАЗ = 5 ед.c с

-среднесуточный пробег, км.c с ГАЗ = 160 км.

- категория условий эксплуатации

Д р. г. = 305 -кол-во

рабочих дней в годул. = 11,6 - средняя продолжительность работы

автомобилей на линии, ч.в. н. = 6 ч. 30 мин - время

начала выхода авто на линию.в. к. = 8 ч. - время конца

выхода авто на линию.

Введение

Техническая эксплуатация является подсистемой

автомобильного транспорта. Ее развитие и совершенствование диктуется рядом

причин, среди которых: интенсивное развитие самого автомобильного транспорта и

его роль в транспортной системе страны; необходимость экономии трудовых,

материальных, топливно-энергетических ресурсов при перевозках; обеспечение

транспортного процесса надежно работающим подвижным составом.

Одной из важнейших проблем, стоящих перед

автомобильным транспортом, является повышение эксплуатационной надежности

автомобилей; повышением производительности труда, снижением трудоемкости работ

по ТО и ТР; увеличением их межремонтных пробегов.

Требование к надежности транспортных средств

повышаются в связи с ростом скоростей и интенсивности движения, мощности,

грузоподъемности и вместимости автомобилей.

Содержание автомобильного парка стороны требует

больших затрат, связанных с его ТО и ТР.

В последние годы наблюдается тенденция к усложнению

конструкции автомобилей, благоприятно влияющая на производительность,

комфортабельность, экономичность и другие свойства, однако одновременно

вызывающая увеличение трудовых затрат на ТО и ТР.

Автотранспорт является крупнейшим потребителем

топливно-энергетических ресурсов, экономное использование которых зависит от

исправной работы систем питания, энергооборудование, ходовой части и других механизмов

и агрегатов автомобилей, а также квалификации ремонтного персонала. Рост парка

автомобиля, сопровождающийся его старением, вызывает дополнительные затраты на

поддержание в исправном состоянии автомобилей, имеющих большой пробег с начала

эксплуатации.

Некоторые отставания производственной базы

автомобильного транспорта от роста парка, недостаточное оснащение ее средствами

механизации производственных процессов, сравнительно малые размеры АТП,

особенно ведомственных, отрицательно влияют на техническое состояние

автомобилей, и замедляет рост производительности труда ремонтного персонала.

Реализация потенциальных свойств автомобиля,

заложенных при его создании, снижение затрат на содержание, ТО и ТР, уменьшение

соответствующих простоев, обеспечивающее повышение производительности

перевозок, при одновременном снижении их себестоимости - основные задачи

технической эксплуатации подвижного состава автотранспорта.

Для их решения необходимо изучение закономерностей

изменения технического состояния автомобиля под влиянием различных факторов в

процессе его эксплуатации. Знание этих закономерностей обуславливает разработку

и применение научно обоснованных методов поддержания автомобилей в технически

исправном состоянии, т.е. управления их работоспособностью. Эти методы

базируются на использовании математической статики, теории вероятности, теории

надежности, диагностики и других дисциплин.

Существенное значение для решения проблемы управления

техническим состоянием автомобиля имеет планово-предупредительная система ТО и

ТР ПС, регламентирующая режимы и другие нормативы по содержанию автомобиля в

технически исправном состоянии.

Итак, техническая эксплуатация автомобиля является

важнейшей подсистемой автомобильного транспорта, призванной обеспечить

перевозки технически исправным подвижным составом.

Главная задача курсового проекта заключается в

раскрытии закономерностей изменения технического состояния автомобилей в

процессе эксплуатации, в изучении методов и средств, направленных на

поддержании автомобилей в исправном состоянии.

1. Расчетно-технологический раздел

Целью раздела является определение годового объема (трудоемкости) работ и

количества исполнителей на объекте проектирования по проекту.

.1 Выбор исходных нормативов периодичности ТО и пробега до

капитального ремонта и их корректирование

Исходные нормативы периодичности ТО и пробега до капитального ремонта

принимаются из Положения [1]. Корректирование нормативов выполняется по

формулам:

Периодичность ТО-1 рассчитывается по формуле:

(1.1)

(1.1)

Где

- нормативная периодичность ТО-1,км

- нормативная периодичность ТО-1,км

-

коэффициент корректирования нормативов в зависимости от условий эксплуатации

(табл.2.8[1]);

-

коэффициент корректирования нормативов в зависимости от условий эксплуатации

(табл.2.8[1]);

-

коэффициент корректирования нормативов в зависимости от природно-климатических

условий (табл.2.10[1]).

-

коэффициент корректирования нормативов в зависимости от природно-климатических

условий (табл.2.10[1]).

После

определения расчетной периодичности ТО-1 проверяется ее кратность со

среднесуточным пробегом автомобилей:

(1.2)

(1.2)

Где

- среднесуточный пробег автомобиля;

- среднесуточный пробег автомобиля;

-

величина кратности;

-

величина кратности;

Скорректированная

по кратности величина периодичности ТО-1 принимает значение:

(1.3)

(1.3)

Периодичность

ТО-2 рассчитывается по формуле:

(1.4)

(1.4)

Где

- нормативная периодичность ТО-2,км (табл.2.1[1]);

- нормативная периодичность ТО-2,км (табл.2.1[1]);

После

определения расчетной периодичности ТО-2 проверяется ее кратность с

периодичностью ТО-1:

(1.5)

(1.5)

Скорректированная

по кратности величина периодичности ТО-2 принимает значение:

(1.6)

(1.6)

Пробег

до капитального ремонта рассчитывается по формуле:

(1.7)

(1.7)

Где

-нормативный пробег до капитального ремонта, км

(табл.2.3[1]);

-нормативный пробег до капитального ремонта, км

(табл.2.3[1]);

Кратность

с периодичностью ТО-1:

(1.8)

(1.8)

Скорректированная

по кратности величина пробега до капитального ремонта

(1.9)

(1.9)

1.2

Выбор исходных нормативов продолжительности простоя подвижного состава в ТО и

ремонте и их корректирование

Продолжительность

простоя подвижного состава в ТО и ТР:

(1.10)

(1.10)

Где

- норма дней простоя в ТО и ТР на 1000 км пробега

(табл.2.6[1]).

- норма дней простоя в ТО и ТР на 1000 км пробега

(табл.2.6[1]).

- среднее

значение коэффициента корректирования продолжительности простоя подвижного

состава в ТО и ТР в зависимости от пробега с начала эксплуатации;

- среднее

значение коэффициента корректирования продолжительности простоя подвижного

состава в ТО и ТР в зависимости от пробега с начала эксплуатации;

(1.11)

(1.11)

Где

…- величины коэффициентов корректирования

продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега

с начала эксплуатации для соответствующих групп автомобилей с одинаковым

пробегом с начала эксплуатации (2.11[1]).

…- величины коэффициентов корректирования

продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега

с начала эксплуатации для соответствующих групп автомобилей с одинаковым

пробегом с начала эксплуатации (2.11[1]).

,

,

1.3

Определение коэффициента технической готовности

Коэффициент

технической готовности рассчитывается по формуле:

(1.12)

(1.12)

Где

-среднесуточный пробег автомобиля

-среднесуточный пробег автомобиля

dТОиТР - продолжительность

простоя подвижного состава в техническом обслуживании и ремонте;КР -

продолжительность пребывания подвижного состава в капитальном ремонте.

Принимается для каждой марки

автомобилей. (таб.2.6 ПОЛОЖЕНИЯ)

Средневзвешенная величина пробега автомобиля до капитального ремонта

рассчитывается по формуле:

(1.13)

(1.13)

Где

- скорректированное значение пробега до капитального

ремонта, рассчитанное раннее, км;

- скорректированное значение пробега до капитального

ремонта, рассчитанное раннее, км;

-

количество автомобилей прошедших капитальный ремонт, ед;

-

количество автомобилей прошедших капитальный ремонт, ед;

-

списочное количество автомобилей в АТП, ед.

-

списочное количество автомобилей в АТП, ед.

1.4

Определение коэффициента использования автомобилей

Коэффициент

использования автомобилей рассчитывается по формуле:

(1.14)

(1.14)

Где

- количество рабочих дней в году, дн;

- количество рабочих дней в году, дн;

-

коэффициент учитывающий снижение использования технически исправных автомобилей

по эксплуатационным причинам (принимается в пределах 0,93-0,97);

-

коэффициент учитывающий снижение использования технически исправных автомобилей

по эксплуатационным причинам (принимается в пределах 0,93-0,97);

1.5

Определение суммарного годового пробега автомобилей в АТП

Суммарный

годовой пробег автомобилей в АТП рассчитывается для каждой марки по формуле:

(1.15)

(1.15)

Где

А - списочное количество автомобилей в АТП, ед.;

-

среднесуточный пробег автомобилей, км.;

-

среднесуточный пробег автомобилей, км.;

1.6

Определение годовой программы по техническому обслуживанию и диагностике

автомобилей

Количество

ежедневных обслуживаний за год рассчитывается по формуле:

(1.16)

(1.16)

Количество УМР (ежедневных обслуживаний) за год

определяется из следующих соотношений:

для грузовых автомобилей и автопоездов:

NгУМР= (0,75 -

0,80) • NгЕО , обслуж. (1.16.1)

для легковых автомобилей и автобусов:

NгУМР= (1,10 -

1,15) • NгЕО , обслуж. (1.16.2)

Количество

ТО-2 за год рассчитывается по формуле:

(1.17)

(1.17)

Количество

ТО-1за год рассчитывается по формуле:

(1.17)

(1.17)

Количество

сезонных обслуживаний рассчитывают по формуле:

(1.19)

(1.19)

Количество

общего диагностирования за год рассчитывается по формуле:

(1.20)

(1.20)

Количество поэлементного диагностирования за год рассчитывается по

формуле:

(1.21)

(1.21)

1.7

Расчет сменной программы по видам ТО и диагностики

Сменная

программа рассчитывается по общей для всех видов ТО и диагностирования формуле:

, обсл.

(1.22)

, обсл.

(1.22)

Где

- годовая программа по соответствующему виду ТО или

диагностики;

- годовая программа по соответствующему виду ТО или

диагностики;

-

количество рабочих дней в году соответствующей зоны ТО или постов диагностики,

дн.;

-

количество рабочих дней в году соответствующей зоны ТО или постов диагностики,

дн.;

- число

смен работы соответствующей зоны, или участка;

- число

смен работы соответствующей зоны, или участка;

Поскольку

в зоне ЕО производится более 50 обслуживаний в смену, принимаю поточный метод

производства для этой зоны!

Расчёт

сменной программы по УМР:

(1.23)

(1.23)

Поскольку

в зоне УМР производится более 50 обслуживаний в смену, принимаю поточный метод

производства для этой зоны!

Расчёт

сменной программы ТО-2:

(1.24)

(1.24)

Поскольку

в зоне ТО-2 производится менее 6 обслуживаний в смену, принимаю тупиковый метод

производства для этой зоны!

Расчёт

сменной программы ТО-1:

(1.25)

(1.25)

Поскольку

в зоне ТО-1 производится менее 12 обслуживаний в смену, принимаю тупиковый

метод производства для этой зоны!

Производя

работы по ТО в разные смены, можно использовать одни и те же канавы. В данном

проекте работы по ТО-1 будут производится во вторую смену, а работы по ТО-2 в

первую смену. (Согласовано с п.4.4.)

Расчёт

сменной программы СО:

(1.26)

(1.26)

Поскольку

зона ТО-2 менее загружена, сезонное обслуживание целесообразно производить в

зоне ТО-2

Расчёт

сменной программы Д-1:

(1.27)

(1.27)

Поскольку

на постах общей диагностики производится более 12 обслуживаний в смену,

принимаю поточный метод производства для этого участка!

Расчёт

сменной программы Д-2:

(1.28)

(1.28)

Поскольку

на постах поэлементной диагностики производится менее 6 обслуживаний в смену,

целесообразно поэлементную диагностику производить тупиковым методом или

объединить оба вида диагностики и производить работы поточным методом.

1.8

Определение трудоемкости технических воздействий

При

проектировании зон УМР рассчитывается трудоемкость ежедневного обслуживания

одного автомобиля помарочно по формуле:

(1.29)

(1.29)

Где

- нормативная трудоемкость ежедневного обслуживания

одного автомобиля, чел.-ч (табл.2.2[1]);

- нормативная трудоемкость ежедневного обслуживания

одного автомобиля, чел.-ч (табл.2.2[1]);

-

коэффициент корректирования нормативов в зависимости от модификации подвижного

состава и организации его работы (табл.2.9[1]);

-

коэффициент корректирования нормативов в зависимости от модификации подвижного

состава и организации его работы (табл.2.9[1]);

-

коэффициент корректирования нормативов в зависимости от количества

обслуживаемых и ремонтируемых автомобилей на АТП и количества технологически

совместимых групп подвижного состава (табл.2.12[1]);

-

коэффициент корректирования нормативов в зависимости от количества

обслуживаемых и ремонтируемых автомобилей на АТП и количества технологически

совместимых групп подвижного состава (табл.2.12[1]);

-

коэффициент механизации, снижающий трудоемкость ЕО, рассчитывается по формуле:

-

коэффициент механизации, снижающий трудоемкость ЕО, рассчитывается по формуле:

(1.30)

(1.30)

Где

- % снижения трудоемкости за счет применения моечной

установки (принимается равным 55%);

- % снижения трудоемкости за счет применения моечной

установки (принимается равным 55%);

- %.

снижения трудоемкости путем замены обтирочных работ обдувом воздухом

(принимается равным 15%);

- %.

снижения трудоемкости путем замены обтирочных работ обдувом воздухом

(принимается равным 15%);

При

проектировании зоны ТО-1 рассчитывается трудоемкость ТО-1 одного автомобиля  помарочно по формуле:

помарочно по формуле:

(1.31)

(1.31)

Где

- нормативная трудоемкость ТО-1 одного автомобиля,

чел.-ч (табл.2.2[1]);

- нормативная трудоемкость ТО-1 одного автомобиля,

чел.-ч (табл.2.2[1]);

-

коэффициент механизации, снижающий трудоемкость ТО-1 при проточном методе

производства (для поточного метода принимается равным 0,8; для тупикового

метода принимается равным 1,0);

-

коэффициент механизации, снижающий трудоемкость ТО-1 при проточном методе

производства (для поточного метода принимается равным 0,8; для тупикового

метода принимается равным 1,0);

При

проектировании зоны ТО-2 рассчитывается трудоемкость ТО-1 одного автомобиля  помарочно по формуле:

помарочно по формуле:

(1.32)

(1.32)

Где

- нормативная трудоемкость ТО-2 одного автомобиля,

чел.-ч (табл.2.2[1]);

- нормативная трудоемкость ТО-2 одного автомобиля,

чел.-ч (табл.2.2[1]);

-

коэффициент механизации, снижающий трудоемкость ТО-2 при поточном методе

производства (для поточного метода принимается равным 0,9; для тупикового

метода принимается равным 1,0);

-

коэффициент механизации, снижающий трудоемкость ТО-2 при поточном методе

производства (для поточного метода принимается равным 0,9; для тупикового

метода принимается равным 1,0);

Трудоемкость

сезонного обслуживания одного автомобиля рассчитывается помарочно по формуле:

(1.33)

(1.33)

Где

- доля трудоемкости СО от трудоемкости ТО-2:

- доля трудоемкости СО от трудоемкости ТО-2:

0,5 - для очень холодного и очень жаркого сухого

климатических районов;

0,3 - для холодного и жаркого сухого районов;

,2 - для прочих районов;

При проектировании участков общего диагностирования

рассчитывается трудоемкость общего диагностирования одного автомобиля помарочно

по формуле:

(1.34)

(1.34)

Где

- доля трудоемкости диагностических работ в общей

трудоемкости ТО-1 (по Приложение 7 Методических указаний);

- доля трудоемкости диагностических работ в общей

трудоемкости ТО-1 (по Приложение 7 Методических указаний);

-трудоемкость

ТО-1 одного автомобиля, чел.-ч.;

-трудоемкость

ТО-1 одного автомобиля, чел.-ч.;

При

проектировании участков поэлементной диагностики рассчитывается трудоемкость

поэлементного диагностирования помарочно по формуле:

(1.35)

(1.35)

При

проектировании зон ТР и специализированных ремонтных участков рассчитывается

удельная трудоемкость текущего ремонта ( ) одного

автомобиля помарочно по формуле:

) одного

автомобиля помарочно по формуле:

(1.36)

(1.36)

Где

- нормативная удельная трудоемкость текущего ремонта

одного автомобиля, (по табл.2.2[1]),

- нормативная удельная трудоемкость текущего ремонта

одного автомобиля, (по табл.2.2[1]),

-

коэффициент корректирования нормативов в зависимости от количества

обслуживаемых и ремонтируемых автомобилей на ЛГИ и количества технологически

совместимых групп подвижного состава (табл.2.12 [1]);

-

коэффициент корректирования нормативов в зависимости от количества

обслуживаемых и ремонтируемых автомобилей на ЛГИ и количества технологически

совместимых групп подвижного состава (табл.2.12 [1]);

- среднее

значение коэффициента корректирования удельной трудоемкости текущего ремонта в

зависимости от пробега с начала эксплуатации.

- среднее

значение коэффициента корректирования удельной трудоемкости текущего ремонта в

зависимости от пробега с начала эксплуатации.

Среднее

значение коэффициента корректирования удельной трудоемкости текущего ремонта в

зависимости от пробега с начала эксплуатации для каждой марки автомобиля

рассчитывается по формуле:

(1.37)

(1.37)

Где

,

, , ...

, ...  -

количество автомобилей данной марки, входящее в группу с одинаковым пробегом с

начала эксплуатации, ед.;

-

количество автомобилей данной марки, входящее в группу с одинаковым пробегом с

начала эксплуатации, ед.;

,

, , …

, …  -

величины коэффициентов корректирования удельной трудоемкости текущего ремонта в

зависимости от пробега с начала эксплуатации

-

величины коэффициентов корректирования удельной трудоемкости текущего ремонта в

зависимости от пробега с начала эксплуатации

для

соответствующих марок и групп автомобилей с одинаковым пробегом с начала

эксплуатации (табл.2.1[1]);

,

,

По

результатам корректирования исходных нормативов ТО и ремонта помарочно

составляется таблица 1.

Таблица 1 (для ГАЗ- 3307)- Исходные и скорректированные нормативы ТО и

ремонта

|

Марка

|

Нормативные данные

|

Коэффициенты

корректирования

|

Скорректированные нормативы

|

|

Обозначение

|

Величина

|

ОбозначениеВеличина ОбозначениеВеличина

|

|

|

|

|

|

|

|

|

|

ГАЗ-3307

|

, (км)27000,9-1---- , (км)27000,9-1---- ,

(км)2720 ,

(км)2720

|

|

|

|

|

|

|

|

|

|

|

|

, (км)108000,9-1---- , (км)108000,9-1---- ,

(км)10880 ,

(км)10880

|

|

|

|

|

|

|

|

|

|

|

|

, (км)3000000,911---- , (км)3000000,911---- ,

(км)270080 ,

(км)270080

|

|

|

|

|

|

|

|

|

|

|

|

, (дн/1000км)0,424----1,17-- , (дн/1000км)0,424----1,17-- ,(дн/1000км)0,424 ,(дн/1000км)0,424

|

|

|

|

|

|

|

|

|

|

|

|

, (дн)20------- , (дн)20------- ,

(дн)20 ,

(дн)20

|

|

|

|

|

|

|

|

|

|

|

|

,(чел.-ч)0,13-1---1,050,3 ,(чел.-ч)0,13-1---1,050,3 ,(чел.-ч)0,13 ,(чел.-ч)0,13

|

|

|

|

|

|

|

|

|

|

|

|

,(чел.-ч)2,31-1---1,051,0 ,(чел.-ч)2,31-1---1,051,0 ,(чел.-ч)2,31 ,(чел.-ч)2,31

|

|

|

|

|

|

|

|

|

|

|

|

,(чел.-ч)9,5-1---1,051,0 ,(чел.-ч)9,5-1---1,051,0 ,(чел.-ч)9,5 ,(чел.-ч)9,5

|

|

|

|

|

|

|

|

|

|

|

|

, , 4,31,1111,17-0,95- 4,31,1111,17-0,95- , , 4,3 4,3

|

|

|

|

|

|

|

|

|

|

|

.9 Определение общей годовой трудоемкости технических

воздействий

При проектировании зоны УМР рассчитывается годовая трудоемкость

ежедневного обслуживания по формуле:

(4.38)

(4.38)

При

проектировании зон ТО-1 рассчитывается годовая трудоемкость ТО-1 по формуле:

(4.43)

(4.43)

Где

- годовая трудоемкость сопутствующего ремонта при

проведении ТО-1, чел.-ч.;

- годовая трудоемкость сопутствующего ремонта при

проведении ТО-1, чел.-ч.;

Годовая

трудоемкость сопутствующего ремонта при проведении ТО-1 рассчитывается по

формуле:

(1.39)

(1.39)

Где

- регламентированная доля сопутствующего ремонта при

проведении ТО-1 (принимается равной 0,15...0,20);

- регламентированная доля сопутствующего ремонта при

проведении ТО-1 (принимается равной 0,15...0,20);

При

проектировании зон ТО-2 рассчитывается годовая трудоемкость ТО-2 по формуле:

(1.40)

(1.40)

Где

- годовая трудоемкость сопутствующего ремонта при

проведении ТО-1, чел.-ч.;

- годовая трудоемкость сопутствующего ремонта при

проведении ТО-1, чел.-ч.;

Годовая трудоемкость сопутствующего ремонта при проведении ТО-2

рассчитывается по формуле:

(1.41)

(1.41)

Где

- регламентированная доля сопутствующего ремонта при

проведении ТО-1 (принимается равной 0,15...0,20);

- регламентированная доля сопутствующего ремонта при

проведении ТО-1 (принимается равной 0,15...0,20);

При

проектировании зон ТО-2 рассчитывается годовая трудоемкость сезонного

обслуживания по формуле:

(1.42)

(1.42)

При

проектировании участков общего диагностирования рассчитывается годовая

трудоемкость общего диагностирования по формуле:

, чел.-ч,

(1.43)

, чел.-ч,

(1.43)

,

,

При

проектировании участков поэлементного диагностирования рассчитывается годовая

трудоемкость поэлементного диагностирования по формуле:

(1.44)

(1.44)

Общая

годовая трудоемкость ТР на АТП рассчитывается по формуле:

(1.45)

(1.45)

При

проектировании зон ТР рассчитывается годовая трудоемкость постовых работ ТР по

формуле:

чел. ч.

(1.46)

чел. ч.

(1.46)

.10 Определение количества ремонтных

рабочих на объекте

проектирования

Число производственных рабочих мест и рабочего персонала на объекте

проектирования рассчитывается соответственно по формулам:

(1.48)

(1.48)  (1.49)

(1.49)

Где

- число явочных, технологически необходимых рабочих

или количество рабочих мест чел.;

- число явочных, технологически необходимых рабочих

или количество рабочих мест чел.;

- штатное

число производственных рабочих, чел.;

- штатное

число производственных рабочих, чел.;

- годовая

трудоемкость соответствующей зоны ТО, ТР, цеха, отдельного специализированного

поста или линии диагностирования, чел.-ч.;

- годовая

трудоемкость соответствующей зоны ТО, ТР, цеха, отдельного специализированного

поста или линии диагностирования, чел.-ч.;

- годовой

производственный фонд времени рабочего места (номинальный), ч.(Приложение 2);

- годовой

производственный фонд времени рабочего места (номинальный), ч.(Приложение 2);

- годовой

производственный фонд рабочего времени штатного рабочего, т.е. с учетом отпуска

и невыхода на работу по уважительным причинам, ч (Приложение 2 Методических

указаний);

- годовой

производственный фонд рабочего времени штатного рабочего, т.е. с учетом отпуска

и невыхода на работу по уважительным причинам, ч (Приложение 2 Методических

указаний);

Принимаем

9 человека

Принимаем

9 человека

Принимаем

10 человека

Принимаем

10 человека

Расчетные

показатели по объекту проектирования сводятся в таблицу 2.

Таблица

2

|

№ п/п

|

Наименование, показатели

|

Условное обозначение

|

Единица измерения

|

Величина, показатели

|

|

|

|

|

расчетная

|

принятая

|

|

|

|

|

ГАЗ

|

ГАЗ

|

|

1.

|

Годовая производственная

программа

|

|

|

|

|

- по ЕО

|

обслуж.26911,4526911 обслуж.26911,4526911

|

|

|

|

|

- по ТО-1

|

обслуж.10761076 обслуж.10761076

|

|

|

|

|

- по TO-2

|

обслуж.353353 обслуж.353353

|

|

|

|

|

- по Д-1

|

воздейс.15431543 воздейс.15431543

|

|

|

|

|

- по Д-2

|

воздейс.431431 воздейс.431431

|

|

|

|

|

2.

|

Сменная производственная

программа

|

|

|

|

|

- по ЕО

|

обслуж.4444 обслуж.4444

|

|

|

|

|

- по ТО-1

|

обслуж.33 обслуж.33

|

|

|

|

|

- по ТО-2

|

обслуж.11 обслуж.11

|

|

|

|

|

- по Д-1

|

воздейс.55 воздейс.55

|

|

|

|

|

- по Д-2

|

воздейс.11 воздейс.11

|

|

|

|

|

3.

|

Количество производственных

рабочих по объекту проектирования:

|

|

|

явочное

|

чел.8,79 чел.8,79

|

|

|

|

|

штатное

|

чел.9,910 чел.9,910

|

|

|

|

|

|

|

|

|

|

|

|

2. Организационный раздел

.1 Выбор метода организации

производством ТО и ТР на АТП

В крупных АТП обеспечение и выполнение ТО и ТР

подвижного состава становится трудноуправляемым, из-за отсутствия четкого

планирования и контроля работы производственных подразделений. Применительно к

существующей планово-предупредительной системе обслуживания и ремонта

подвижного состава с использованием метода специализированных бригад

разработана система организаций управления производством (ОУП), получившее

название централизованная система управления (ЦУП). Применяемые в настоящее

время на автомобильном транспорте различные формы и методы ТО и ТР подвижного

состава хотя и имеют те или иные технологические, и организационные, и

экономические преимущества, но в условиях масштабов АТП становится все более

трудно управляемыми. Это приводит к тому, что производственные ресурсы

предприятия используются недостаточно эффективно.

Наблюдаемые на АТП потери времени у ремонтных бригад

достигают 30-45% времени смены, а простой в текущем ремонте составляет более 80

% всех простоев при технических воздействиях, что значительно превышает

существующие нормы. Анализ показывает, что при сокращении простоев по одним

лишь организационным причинам можно направить на линию до 25 % автомобилей,

простаивающих на ремонте. Это вызвано необходимостью исследований и разработки

новой системы управления и организации технической службы АТП. Результатом

работы в этом направлении, проведенной в НИИАТе и Госавтотранс НИИ проекте,

явилась система централизованного управления производством ТО и ремонта

подвижного состава, которая является дальнейшим развитием комплексного решения

вопросов организации и управления производством ТО и ремонта автомобилей в

условиях укрупнения АТП.

Сосредоточение функций управления производством ТО и

ремонтов в одном органе управления производством на базе использования

двухсторонней диспетчерской связи и различных комплексов технических средств

при планировании, учете и контроле деятельности производственных подразделений

и отдельных исполнителей организация ТО и ремонта, основывающаяся на

технологической специализации производственных подразделений, т.е. по видам

технических воздействий

(ТО-1, ТО-2, ТР автомобилей, ремонт агрегатов)

выделение самостоятельного производственного подразделения по подготовке

производства ТО и ремонта автомобилей широкое использование средств связи,

автоматики при обмене необходимой производственной информации между центром

управления производством (ЦУПом) и всеми подразделениями технической службы

АТП;

Создание широкой системы учета и анализа деятельности

и технической службы АТП.

Реализация заложенных в систему принципов потребовала

изменения организационной структуры технической службы АТП.

В структуре технической службы выделены новые

самостоятельные производственные подразделения и отдел; комплексный участок

(ТОД), производящий диагностику технического состояния подвижного состава, ТО,

регламентные работы и сопутствующие ремонты; комплексный участок (ТР),

производящий работы по текущему ремонту; комплексный участок (РУ), производящий

ремонт агрегатов и узлов, деталей снятых с автомобиля и изготовление новых

деталей; комплексный участок), обеспечивающий подгонку производства ТО и

ремонта; отдел (центр) управления производством, обеспечивающий управление

производством ТО и ремонта подвижного состава, во главе с начальником ЦУПа,

которому оперативно подчинены первые три комплекса участка и административно -

персонал групп управления производством, группы обработки и анализа информации

и комплекс подготовки производства.

Применение средств связи и автоматики позволяет

обеспечить сбор и концентрацию в ЦУП всесторонней информацией о ходе

производства и ТО и ремонта автомобилей, занятости технологических постов,

наличие материальных и трудовых ресурсов, что дает возможность работникам ЦУПа

принимать обоснованные решения по очередности постановки автомобиля на

технические воздействия, осуществлять оперативное планирование производства ТО

и ремонта, выявлять отклонения и упущения в ходе производства и устранять их,

распределять задания между исполнителями и контролировать использования их

рабочего времени.

Централизация функций учета и анализа в ЦУП

значительно высвобождает производственных руководителей отделения документации,

что позволяет им заниматься больше непосредственно руководством и организацией

производства, а сосредоточение с большего объема информации в ЦУП позволяет

использовать высокопроизводительную вычислительную технику.

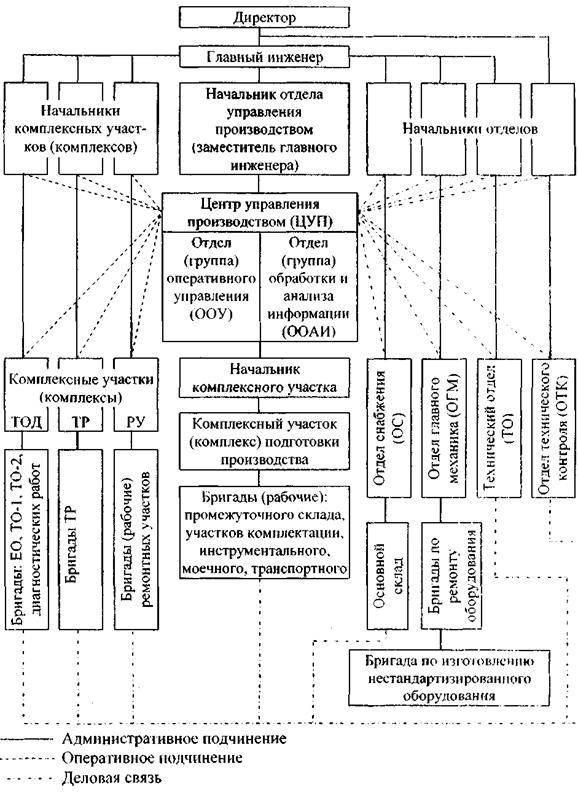

Организационная структурная схема

технической службы АТП при централизованном управлении производством ТО и ТР.

2.2 Выбор метода организации технологического процесса на

объекте проектирования

В данном проекте по зоне ТР технологический процесс я

устанавливаю метод специализированных постов.

Метод специализированных постов находит все большее

применение в АТП, так как позволяет максимально механизировать трудоемкие

процессы ремонта, снизить потребность необходимость в однородном оборудовании,

улучшить условия труда, использовать менее квалифицированных исполнителей,

повысить качество ремонта и производительность труда.

.3 Схема технологического процесса на

объекте проектирования (для участка топливной аппаратуры)

Автомобиль заезжает в зону ТР своим ходом, или на

буксире. После постановки снимают боковую крышку рейки насосной секции ТНВД.

Затем при помощи специального рычага сжать пружину толкателя. После чего

извлечь нижнюю тарелку толкателя, отвернуть колпачковые гайки и снять

соединительные ниппеля, снять сухарики, вывернуть штуцеры .

В своём проекте я применяю агрегатный способ ремонта.

Этот способ заключается в том, что на автомобиль устанавливают другой двигатель

(новый или взятый из оборотного склада), что значительно сокращает простои

автомобилей в ремонте.

Двигатель, требующий ремонта после мойки, отправляют

на моторный участок для разборки. После разборки двигателя его детали моют,

после чего производят их дефектовку. При дефектовке детали сортируют на три

группы. Не подлежащие восстановлению детали отправляют на металлолом, требующие

ремонта детали ремонтируют, умеренно изношенные - восстанавливают. Отбракованные

детали заменяются на новые или восстановленные. Двигатель собирают. Производят

необходимые регулировки. Производят холодную обкатку. Затем горячую обкатку без

нагрузки и с нагрузкой.

После обкатки отремонтированный двигатель отправляют в

оборотный склад.

Схема технологического процесса зоны

ТР

2.4 Распределение исполнителей по специальностям и

квалификации

В проектах по ремонтным цехам, где общее количество

исполнителей составляет несколько человек, целесообразна специализация

исполнителей по отдельным видам работ или по ремонту отдельных агрегатов, узлов

или приборов. При решении этой задачи необходимо использовать примерное

соотношение между исполнителями различных специальностей, приведенное в типовых

проектах рабочих мест на АТП.

Таблица 3

|

Вид работы (специальность)

|

Распределение трудоёмкости

|

Фр.м

|

Количество исполнителей

|

Разряд

|

|

%

|

чел/ч

|

|

расчетное

|

принятое

|

|

|

Слесарь зоны ТР

|

40

|

7052

|

2010

|

3,5

|

4

|

5

|

|

30

|

5289

|

2010

|

2,6

|

3

|

4

|

|

30

|

5289

|

2010

|

2,6

|

2

|

3

|

|

100

|

17630

|

|

|

9

|

|

2.5 Технологическое оборудование и

оснастка

Таблица 4 Технологическое оборудование

|

Наименование оборудования

|

Количество

|

Марка

|

Габаритные размеры

|

Общая площадь м2

|

|

Подъемник

электромеханический стационарный

|

1

|

-

|

2020х1050

|

2,121

|

|

Кран подвесной

|

1

|

-

|

1050х950

|

0,9975

|

|

Механизм для выпрессировки

шкворней поворотных кулаков

|

1

|

-

|

1420х620

|

0,7384

|

|

Тележка для снятия и

установки ступиц колес

|

1

|

-

|

1000х800

|

0,8

|

|

Электрогойковерт для гаек

колес

|

1

|

-

|

750х650

|

0,4875

|

|

Шкаф для хранения

инструментов

|

1

|

-

|

950х500

|

0,475

|

|

Тележка для снятия и

установки колес

|

1

|

-

|

1160х910

|

1,0556

|

|

Всего:

|

|

|

|

6,7

|

Таблица 5 Организационная оснастка и инструменты

|

Наименование

|

Модель

|

Кол

|

|

Набор инструмента большой

набор

|

ПИМ-15-14

|

1

|

|

Ключ гаечный

|

А49-7-03 50х55

|

1

|

|

Инструмент для ремонта и

обслуживания гидрорулей

|

И135

|

1

|

|

Комплект ключей гаечных с

открытыми зевами

|

И-146

|

1

|

|

Люфтометр

|

КИ-4813

|

1

|

|

Пневмогайковерт

|

ИП-31113А

|

1

|

|

Ключ динамометрический

|

НИМ-1764

|

1

|

|

Щуп

|

Набор №5 ГОСТ882-91

|

2

|

|

Комплект торцевых ключей

|

2336М11

|

2

|

|

Набор напильников

|

ГОСТ 643-73

|

1

|

.6 Расчет производственной площади объекта проектирования

В проектах по ремонтным участкам (цехам)

производственная площадь рассчитывается по формуле:

(2.1)

(2.1)

Где

- суммарная площадь горизонтальной проекции

технологического оборудования и организационной оснастки, м2;

- суммарная площадь горизонтальной проекции

технологического оборудования и организационной оснастки, м2;

-

коэффициент плотности расстановки оборудования. Принимаем из таб.8

Методуказаний.

-

коэффициент плотности расстановки оборудования. Принимаем из таб.8

Методуказаний.

,

принимаем 30 м2

,

принимаем 30 м2

.7

Расчет уровня механизации производственных процессов на объекте проектирования

К

механизированному способу относятся работы, выполняемые с помощью машин,

станков, аппаратуры, имеющих электрические, пневматические, гидравлические и

другие механизированные приводы, а также работы по наблюдению и контролю за

действием автоматов, механизмов и поточных линий. К механизировано-ручному

способу относятся работы, выполняемые с помощью простейших орудий труда

(гаечных ключей, ручной дрели, ручной электро- и газосварки, резки и т.п.).

Числовые

значения коэффициентов механизации определяются для каждой единицы

оборудования в перечне.

Для

оборудования, применяемого при механизированном способе выполнения работ,

используется коэффициент механизации оборудования «К». Для оборудования,

применяемого при механизировано-ручном способе, применяется коэффициент

простейшей механизации «И».

Значения

коэффициентов «К» и «И» для соответствующего оборудования определяются в

зависимости от фактического времени его работы по формулам:

К

= tоб / tсм (2.50)

И

= tоб / tсм • 0,3 (2.51)

где to6 - суммарное время работы оборудования за сутки, ч;см

- суммарная продолжительность смен работы подразделения, ч.

Определим коэффициенты механизации оборудования для:

Стенд для испытания регулировки ТНВД К1 = 2 / 8 = 0,25;

Стенд для регулировки форсунок К2 = 1,5 / 8 = 0,19;

Определяем коэффициенты простейшей механизации для:

Прибор диагностики форсунок И1 = 2/ 8 = 0,25;

Таблица 2.3 Коэффициенты механизации оборудования и способы труда рабочих

|

Наименование оборудования

|

Колич. оборудования

|

Распределение рабочих по

рабочим местам

|

Коэффициенты механизации

|

|

|

|

«К»

|

«И»

|

|

|

РМ

|

РМР

|

РР

|

|

|

|

Подъемник

электромеханический стационарный

|

1

|

1

|

|

|

0,19

|

|

|

Кран подъемный

|

1

|

1

|

|

|

0,25

|

|

|

Механизм для выпрессировки

шкворней поворотных кулаков

|

1

|

2

|

|

|

0,19

|

|

|

Реечный ручной пресс

|

1

|

|

1

|

|

|

0,25

|

|

Прочее оборудование

|

|

|

|

4

|

|

|

|

ИТОГО:

|

9

|

|

|

.8 Расчет степени охвата рабочих механизированным трудом

Общая степень охвата рабочих механизированным трудом в подразделении ТО

(TP) рассчитывается по формуле:

С = См + Смр, %, (2.58)

где См - степень охвата рабочих механизированным трудом, %;

Смр - степень охвата рабочих механизировано-ручным трудом, %.

Степень охвата рабочих механизированным трудом рассчитывается по формуле:

(2.52)

(2.52)

где

Рм - количество рабочих во всех сменах в данном подразделении,

выполняющих работу механизированным способом, чел.;

Рмр - количество рабочих во всех сменах, выполняющих работу

механизировано-ручным способом, чел.;

Рр - количество рабочих во всех сменах, выполняющих работу

вручную, чел.

См = (4 / (1 + 1 + 1)) × 100 = 133,3 %

Степень охвата рабочих механизированно-ручным трудом рассчитывается по

формуле:

(2.53)

(2.53)

С

= (1/ (1 + 1 + 1))

× 100 = 33,3 %

С

= 133,3 + 33,3 = 166,6 %

.9 Расчет уровня механизированного труда в общих

трудозатратах

Общий уровень механизированного труда в общих трудозатратах в

подразделении ТО (TP) рассчитывается по формуле:

Ум = Умт +Умр, % (2.54)

где Умт - уровень механизированного труда в

общих трудозатратах, %;

Умр - уровень механизировано-ручного труда в общих трудозатратах,

%.

Уровень механизированного труда в общих трудозатратах рассчитывается по

формуле:

(2.55)

(2.55)

где Рм1, Рм2, …, Рмп -

количество рабочих, выполняющих работу механизированным способом на

соответствующем оборудовании, чел.;1, К2, …, Кп

- коэффициенты механизации оборудования, используемого соответствующими

рабочими.

Умт = ((1× 0,25 ) + (1 × 0,19) +(1 ×0,19)/1 × 100 = 63 %

Уровень механизировано-ручного труда в общих трудозатратах рассчитывается

по формуле:

(2.56)

(2.56)

где Рмр1, Рмр2, Рмрп - количество

рабочих, выполняющих работу механизировано-ручным способом на соответствующем

оборудовании, чел.;

И1, И2, ...,Ип - коэффициенты простейшей

механизации оборудования, используемого соответствующими рабочими.

Умр = (1 × 0,25) /1 ×100 = 25%

Ум = 63+25 = 88%

|

Технологическая карта

диагностики двигателя

|

|

Операционная карта

|

ТО (ТР,Д)

|

Зона ТР

|

|

|

ТР

|

|

|

|

|

|

|

Наименование операции

|

Оборудование

|

|

|

|

|

|

Замена подшипников

карданного вала

|

|

|

Содержание

|

Технолог. режим

|

приспособление

|

Инстру-мент

|

|

1

|

Снять поворотный кулак со

стойкой

|

|

Щипцы

|

|

|

2

|

Очистить узел от пыли и

грязи

|

|

|

|

|

3

|

Зажать стойку в тиски и

выбить стопорный штифт бородком. Выбить заглушки с обеих сторон шкворня. Для

этого установить ключ на лыски шкворня и ударами молотка по ключу в обе

стороны заглушки

|

|

ТискиСТ-400 Съемник

А.40005/1/5

|

Молоток, бородок

|

|

4

|

Выбить шкворень и

отсоединить поворотный кулак от стойки, одновременно снимая шариковый

подшипник колпачком. Вынуть два резиновых защитных кольца и выпрессовать

игольчатые подшипники из проушин стойки

|

|

струбцина 67.7823.9522 или

выколотка с молотком.

|

|

|

5

|

Сборку производить в

последовательности, обратной разборке.

|

|

|

|

|

6

|

Смазать подшипники шкворня

трансмиссионным маслом через пресс-масленки

|

|

|

|

|

7

|

Отрегулировать углы

установки колес

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Техника безопасности

ремонтный автомобиль оборудование труд

3.1 Электробезопасность

Номинальное напряжение 220В, 380В, переменный ток частотой 50 Гц.

Класс помещения - особо опасные. Наличие признаков - 1. особая сырость

(относительная влажность воздуха близка к 100%); 2. химически активная или

органическая среда (постоянно или длительно содержатся агрессивнее пары, газы,

жидкость, образуются отложения или плесень, действующие разрушающе на изоляцию

и токоведущие части электрооборудования); 3. одновременно два условия или более

повышенной опасности.

К техническим способами средствам защиты от поражения электрическим током

относятся: защитное заземление, зануление, выравнивание потенциалов, малое

напряжение, электрическое разделение сетей, защитное отключение, изоляция

токоведущих частей (рабочая, дополнительная, усиленная, двойная), компенсация

токов замыкания на землю, оградительные устройства, предупредительная

сигнализация, блокировки, знаки безопасности, защита разных корпусов.

Ограждения служат для предупреждения случайного прикосновения к

находящимся под напряжением неизолированным частям электротехнических

установок, расположенным ниже 2,5 м от пола. При эксплуатации установок с

высоким напряжением ограждают все без исключения открытые и изолированные

части, находящиеся под напряжением. Для ограждения используют решетки или

сплошные щиты. В некоторых случаях части, опасные для прикосновения, помещают в

ящики, шкафы и т.д. все ограждения должны быть закрыты на замок либо иметь

блокировку, препятствующую входу за ограждения или открытию двери ящиков и

шкафов при наличии напряжения.

Блокировки бывают трех типов: электрические, механические и

электромеханические.

Изолирующие защитные средства предназначены для защиты работающих от

поражения электрическим током путем изоляции их частей, находящихся под

напряжением. Защитные средства делят на основные и дополнительные в зависимости

от их диэлектрических свойств и устройства.

Основными называют такие средства, изоляция которых может выдержать

напряжение установки - изолирующие штанги и клещи с изолированными ручками,

диэлектрические перчатки и основной инструмент электромонтеров с изолированными

рукоятками.

Дополнительные средства защиты служат для повышения степени безопасности

при обслуживании установок высокого напряжения и применяются совместно с

основными средствами. К дополнительным средствам защиты относятся изолирующие

подставки, резиновые коврики, диэлектрические болты, галоши и перчатки.

Предохранительные средства. При работах на высоте, опорах, крышах здания,

в качестве приспособлений служат предохранительные пояса, лестница и

специальные подъёмные площадки.

Защитные очки применяют для защиты глаз от ожогов электрической дугой,

расплавленным металлом, кислотой, а при ремонтных работах от засорения глаз.

В целях обеспечения безопасности работ в действующих электроустановках

принимают следующие организационные меры: назначают лиц, ответственных за

организацию и производство работ; оформляют наряд или распоряжение; организуют

допуск к проведению работ и надзор за их проведением; оформляют перерывы в

работе, переводы на другие рабочие места и устанавливают время окончании работ.

Право выдачи нарядов на производство работ в действующих

электроустановках предоставляется электротехническому персоналу, имеющему

квалификационную группу не ниже IV (электроустановки до 1000В), на основе

распоряжения главного механика АТП.

Без наряда, по распоряжению, переданному непосредственно или по телефону,

могут выполняться работы без снятия напряжения вдали от токоведущих частей,

находящихся под напряжением,

.2 Пожарная безопасность

К сгораемым относятся материалы, которые под воздействием огня или высокой

температуры воспламеняются или тлеют и продолжают гореть или тлеть после

удаления источника огня (древесина, толь, войлок и т.п.).

К трудносгораемым относятся материалы, которые под воздействием огня или

высокой температуры воспламеняются или тлеют или обугливаются и продолжают

гореть или тлеть только в присутствии источника огня, а после удаления

источника огня горение и тление прекращаются. Трудносгораемые материалы состоят

из несгораемых и сгораемых составляющих (асфальтовый бетон, гипсовые и бетонные

материалы, содержащие более 8% органического наполнителя, цементный фибролит и

т.п.).

К несгораемым относятся материалы, которые под воздействием огня или

высокой температуры не воспламеняются, не тлеют и не обугливаются. К ним

относятся все естественные и искусственные неорганические материалы, гипсовые и

бетонные материалы, содержащие до 8% органического наполнителя, минераловатные

плиты на синтетическом, крахмальном или битумном связывающем при содержании его

до 6% (массовых) и т.п.

Причины возникновения пожаров на АТП.

Пожар - неконтролируемое горение вне специального очага, наносящее

материальный ущерб. Крупные пожары нередко принимают характер стихийного

бедствия и сопровождаются несчастными случаями с людьми. Особенно опасны пожары

в местах хранения легковоспламеняющихся и горючих жидкостей и газов.

Основными причинами возникновения пожаров на АТП являются:

неосторожное обращение с огнем;

нарушение правил пожарной безопасности при сварочных и других огневых

работах;

нарушение правил эксплуатации электрооборудования;

неисправность отопительных приборов;

неправильное устройство термических печей;

нарушение режима эксплуатации устройств для подогрева автомобилей;

нарушение правил пожарной безопасности при аккумуляторных и окрасочных

рабатах;

самовозгорание промасленных обтирочных материалов, пропитанных маслом;

статическое и атмосферное электричество и др.

При эксплуатации подвижного состава наиболее частыми причинами

возникновения пожаров являются:

неисправность электрооборудования автомобиля;

негерметичность системы питания; скопление на двигателе грязи и масла;

применение легковоспламеняющихся и горючих жидкостей для мойки двигателя;

подача топлива самотеком;

курение в непосредственной близости от системы питания, применение

открытого огня для подогрева двигателя или определения и устранения

неисправностей механизмов;

нарушение герметичности газового оборудования на газобаллонном автомобиле

и т. д.

Мероприятия по пожарной безопасности.

Противопожарные стены должны опираться на фундамент или фундаментные балки

и возводиться на всю высоту здания. Они должны возвышаться над кровлей на 60

см, если хотя бы один из элементов покрытия, за исключением кровли, или несущие

конструкции крыши выполнены из сгораемых материалов, и на 30 см, если все

элементы покрытия, за исключением кровли, или несущие конструкции крыши

выполнены из трудносгораемых и несгораемых материалов.

Противопожарные стены могут и не возвышаться над кровлей, если все

элементы покрытия и крыши, за исключением кровли, выполнены из несгораемых

материалов. Кроме того, в зданиях с наружными стенами из сгораемых или

трудносгораемых материалов противопожарные стены должны выступать за плоскость

наружных стен, за карнизы и свесы крыш на 30 см.

Наружные стены из профилированных материалов (металлических листов или

асбестоцементных панелей с утеплителем из сгораемых или трудносгораемых

материалов или с ленточным остеклением) противопожарные стены должны разделять,

не выступая за наружную плоскость стены.

В противопожарных стенах допускается устройство вентиляционных и дымовых

каналов. При этом в местах их размещения предел огнестойкости противопожарной

стены с каждой стороны канала должен быть не менее 2,5 ч.

Противопожарные стены и перегородки ограничивают распространение пожара

по горизонтали. Для ограничения распространения пожара по вертикали устраивают

противопожарные перекрытия. Они должны быть без проемов и отверстий, через

которые могут проникать продукты горения при пожаре, и примыкать к глухим (без

остекления) участкам наружных стен.

Во избежание распространения пожара с одного здания на другое между

зданиями и сооружениями необходимо устраивать противопожарные разрывы, которые

определяются в соответствии со СНиП 11-89 «Генеральные планы промышленных

предприятий. Нормы проектирования» в зависимости от степени огнестойкости этих

сооружений.

На АТП для локализации и ликвидации небольших возгораний и пожаров в

начальной стадии их развития широко применяют первичные средства пожаротушения:

переносные и передвижные огнетушители, ящики с песком, кошму, асбестовые

покрывала, резервуары с водой и др.

Не допускается использование средств пожаротушения, не имеющих

соответствующих сертификатов.

Выбор типа и расчет необходимого количества огнетушителей для

производственных помещений следует производить в зависимости от их огнетушащей

способности, площади, класса пожара горючих веществ и материалов в защищаемом

помещении в соответствии с требованиями, приведенными в табл. 3.16.

Выбор типа огнетушителя (передвижной или ручной) обусловлен размерами

возможных очагов пожара. При их значительных размерах необходимо использовать

передвижные огнетушители.

Выбирая огнетушитель с соответствующим температурным пределом

использования, необходимо учитывать климатические условия эксплуатации зданий и

сооружений.

Если возможны комбинированные очаги пожара, то предпочтение при выборе

огнетушителя отдается более универсальному по области применения.

В замкнутых помещениях объемом не более 50 м3 для тушения пожаров вместо

переносных огнетушителей или дополнительно к ним могут быть использованы

огнетушители самосрабатывающие порошковые.

На объекте должно быть определено лицо, ответственное за приобретение,

ремонт, сохранность и готовность к действию первичных средств пожаротушения.

Учет проверки наличия и состояния первичных средств пожаротушения следует

вести в специальном журнале произволу ной формы.

Каждый огнетушитель, установленный на объекте, должен иметь порядковый

номер, нанесенный на корпус белой краской. На него заводят паспорт по

установленной форме. Огнетушители должны всегда содержаться в исправном

состоянии, периодически осматриваться, проверяться и своевременно

перезаряжаться. В зимнее время (при температуре ниже 1 °С) огнетушители

необходимо хранить в отапливаемых помещениях.