Управление автоматической линией из неагрегатных станков

ВВЕДЕНИЕ

В современном машиностроении особое место

принадлежит средствам электрической автоматизации и электрическому приводу.

Электрическим приводом называют устройство, состоящее из электродвигателя,

аппаратуры управления им и механических передач, связывающих электродвигатель с

рабочими органами производственной машины.

Первый электрический двигатель был изобретен в

1834 г. русским академиком Б.С. Якоби. В 1838 г. Б.С. Якоби создал и первый

электропривод. Его электродвигатель, установленный на лодке, двигал ее с 12

пассажирами по Неве. Б.С. Якоби своими работами доказал возможность

практического применения электропривода. Решающее значение для развития

электропривода имел изобретенный русским инженером М.О. Доливо-Добровольским в

1891 г. трехфазный асинхронный двигатель. Эти простые и надежные машины до

настоящего времени являются основными двигателями на промышленных предприятиях.

Рассмотрим основные этапы развития

электрического привода производственных машин. Долгое время для привода всех

производственных машин предприятия применяли одну паровую машину достаточной

мощности. Это был общезаводский паровой привод. В дальнейшем паровую машину

заменил электродвигатель.

Неудобства распределения энергии внутри здания

посредством междуэтажных механических передач послужили причиной возникновения

группового привода. В этом случае производственные машины разбивали на большие

группы, приводимые в движение отдельными электродвигателями достаточной

мощности. Движение к производственным машинам по-прежнему передавалось

посредством трансмиссий. Такой привод был малоэкономичным, так как потери

энергии в трансмиссиях были велики.

Впоследствии групповой привод был заменен

одиночным приводом, в котором каждый станок снабжали отдельным

электродвигателем. При использовании одиночного привода уменьшались

строительные расходы, облегчалась планировка цеха и работа подъемных кранов,

значительно улучшались условия труда. Применение электропривода со

специфическими электромеханическими свойствами и с удобным конструктивным

оформлением приводит к постепенному слиянию электрооборудования с элементами

производственной машины.

Когда станок имеет ряд подвижных узлов,

применяют отдельные электродвигатели для перемещения каждого узла. На станке,

снабженном таким многодвигательным приводом, рабочий должен лишь управлять

отдельными двигателями посредством кнопок, переключателей, регуляторов частоты

вращения. В результате сокращается время, затрачиваемое на вспомогательные

перемещения, и повышается производительность труда.

Число электродвигателей, устанавливаемых на

одном станке, может доходить до нескольких десятков. Быстрое и точное

управление этими электродвигателями становится для рабочего трудным, а иногда и

непосильным, при высокой производительности станка и малом времени обработки

одной детали. К. тому же, при ручном управлении неизбежны ошибки. По этой

причине применяют автоматизированный многодвигательный привод, в котором

автоматизированные системы управления включают, отключают и реверсируют

электродвигатели в нужное время и в требуемых сочетаниях. Для быстрого, точного

и надежного управления приводами используют последние достижения

электроавтоматики, электроники, вычислительной и полупроводниковой техники.

Система управления автоматизирует

технологический процесс и обращает станок в автомат. Количество труда,

затрачиваемое рабочим на обслуживание данного станка, уменьшается, и рабочий

может перейти на многостаночное обслуживание. Производительность труда рабочего

при этом возрастает.

Автоматизация обработки детали обычно приводит к

снижению ее себестоимости. Себестоимость обработки детали А зависит от

стоимости заготовок а, стоимости рабочей силы б, стоимости электроэнергии в и

накладных расходов г. Если все указанные факторы отнести ко времени, в течение

которого обрабатывают В деталей, то

При этом в машиностроении обычно (а + б) намного

больше (в + г).

С увеличением степени автоматизации станка

растет потребление электроэнергии и ее стоимость в, растет и величина накладных

расходов г, поскольку станок становится более сложным и, следовательно, более

дорогим. Стоимость рабочей силы по мере автоматизации уменьшается, а число

деталей В, обработанных за то же время, сильно возрастает. Это ведет к

уменьшению себестоимости А обработки детали.

Автоматизированные системы управления

несколькими станками, обеспечивающими последовательную обработку одной детали,

дают возможность создавать автоматические линии, автоматические участки, цехи и

заводы-автоматы. Перенос деталей со станка на станок, их подъем, спуск и

поворот, зажатие в приспособлении производят разного рода промышленные роботы:

автоматические руки, транспортеры, подъемники, склизы, поворотные столы,

барабаны, электроключи, электрогайковерты и пр.

Для автоматизации станков помимо электрического

привода применяют гидравлические и, в отдельных случаях, пневматические

приводы, а также механические, гидравлические и пневматические средства

управления. Однако основные функции управления обычно выполняют электрические

автоматизированные системы управления. Это объясняется тем, что электрическая

автоматизация, электронная, полупроводниковая и вычислительная техника

обеспечивают, как правило, более простые решения сложных производственных задач

автоматизации современного машиностроения.

Изучение вопросов электрического оборудования

станков необходимо для понимания современных средств и возможностей в области

автоматизации современных станков, автоматических линий и заводов. Без этих

знаний нельзя ни спроектировать новый станок, ни объяснить работу современного

станка с автоматизированной системой управления. Кинематическая схема и

конструктивное выполнение станка определяются видом и свойствами примененных

приводов, а также средствами управления ими. Поэтому знание вопросов

электрооборудования для инженера, конструирующего или эксплуатирующего

современные станки и автоматические линии, является необходимым.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Автоматическими линиями называют комплексы

автоматизированных производственных агрегатов, связанных транспортными

устройствами, перемещающими детали между позициями, на которых производится

обработка. Автоматические линии обеспечивают повышение производительности труда

и качества продукции, а также снижение ее себестоимости. В состав

автоматических линий в зависимости от их назначения входят следующие агрегаты.

Металлорежущие станки (общего назначения,

агрегатные и специальные).

Транспортеры, подъемники и склизы (лотки).

Поворотные столы и барабаны (кантователи).

Накопители (бункеры).

Фиксирующие и зажимные устройства.

Контрольные и сортировочные автоматы.

Машины для обработки давлением.

Печи (отжигательные, закалочные, плавильные). .

Сборочные автоматы.

Упаковочные агрегаты.

Агрегаты для сварки, установки т. в. ч. и т. д.

Сложные производственные комплексы, включающие

разнообразные виды обработки, а также сборку и упаковку, часто называют

автоматическими цехами или автоматическими заводами.

В автоматических линиях применяют многочисленные

узлы с механической автоматизацией посредством кулачков, узлы и целые станки с

автоматизированными гидроприводами и пневматическими устройствами. Однако

согласование работы всех этих разнообразных систем выполняется средствами

электроавтоматики.

С помощью электроавтоматики достаточно просто

можно объединить в единую систему разные производственные машины, расположенные

на значительном расстоянии и различно ориентированные друг относительно друга.

Решение таких задач посредством систем механического или гидравлического

управления в подавляющем большинстве случаев оказывается практически

невозможным.

В состав автоматической линии 1Л133 (рисунок

1.1) входит пять горизонтальных агрегатных станков С1-С5 с двумя силовыми

головками на каждом станке.

Рисунок 1.1 - Автоматическая линия из агрегатных

станков

Обрабатываемую деталь устанавливают в

приспособлении-спутнике 2. Для фиксирования детали используют механизм фиксации

1, установленный в загрузочной позиции 7. В конце линии имеется разгрузочное

устройство 9. Перемещение детали из одной рабочей позиции в другую осуществляет

транспортер 10. Посредством транспортера возврата 5 и боковых транспортеров 6 и

11 спутники от конца линии передаются к ее началу. Стружка, образовавшаяся в

процессе обработки, удаляется шнековым транспортером 3, расположенным под

главным транспортером 10 ниже уровня пола. Управление линией производят с

центрального пульта 8.

Аппаратура управления линией установлена в

электрошкафах 12. Соединительные провода помещены в короба 13, которые

устанавливают над станками линии. В состав линии входят также гидростанции Г1 и

Г2, а также моечная станция 4. Для перехода через транспортер возврата 5

установлена эстакада (мостик) 14 с лесенками.

Электрическая система автоматической линии

станков обеспечивает: централизацию управления и контроля; заданную

последовательность движений механизмов; возможность переналадки при изменении

технологического процесса; возможность широкого использования стандартных

аппаратов и узлов.

Основной формой управления автоматическими

линиями станков является управление в функции пути. Это обусловлено

необходимостью в любой момент контролировать взаимное положение деталей и

инструментов. Путевое управление обычно строится так, что команда на

последующее действие подается тогда, когда предыдущее действие уже закончено.

При этом, как правило, отдельные станки автоматической линий имеют свой

замкнутый цикл управления в функций пути. Этот цикл начинается с подачи извне

командного импульса. После окончания цикла со станка подается в систему новый

командный импульс на выполнение следующего перемещения.

Для осуществления управления в функции пути на

станках автоматических линий обычно используют путевые переключатели. У

транспортных устройств подачу команды иногда осуществляет деталь, замыкая ту

или иную цепь управления.

Управление разрабатывают так, что если по

обработке детали на одном из станков возникает какая-либо неисправность, все

остальные станки линии закончат свой производственный цикл так, как это было бы

при отсутствии аварии, и автоматически остановятся. При этом сразу выявляется

место неисправности.

УСЛОВИЯ РАБОТЫ УСТАНОВКИ: ДАТЧИКИ,

РЕЖИМЫ РАБОТЫ, ТРЕБОВАНИЯ К ЗАЩИТЕ И СИГНАЛИЗАЦИИ, ВИДЫ УПРАВЛЕНИЯ УСТАНОВКОЙ

Транспортеры автоматических линий работают

периодически, отдельными шагами, следующими за периодами обработки. Они могут

иметь гидравлический или электрический привод. Гидравлический привод

транспортера плавно увеличивает скорость детали в начале пути и плавно

уменьшает скорость ее в конце пути. Это исключает заклинивание детали в

приспособлении. Гидравлический привод обеспечивает высокую точность остановки

детали в конце пути, так как при этом шток транспортера упирается в жесткий

упор.

У транспортера с электрическим приводом для

обеспечения поступательного движения часто используют кулисный механизм, причем

во время закрепления детали транспортер не останавливается, что не обеспечивает

такой высокой точности установки, как в предыдущем случае.

На линиях или участках линий с малым числом

позиций, небольшим шагом и невысокой точностью обработки применяют транспортеры

с электрическим приводом, имеющим более низкую стоимость, чем гидропривод.

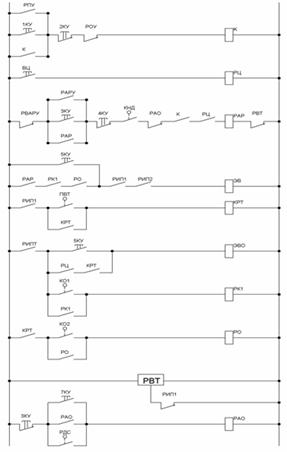

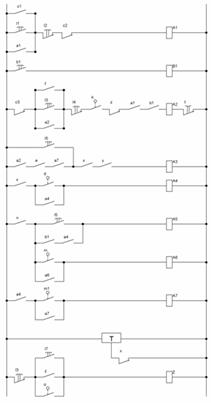

Схема управления основными элементами

оборудования автоматической линии из неагрегатных станков с шаговым

транспортером, имеющим гидравлический привод приведена на рисунке 3.1. Пустить

каждый из непрерывно работающих электродвигателей линии можно путем нажатия

индивидуальных кнопок 1КУ, либо нажатием общей кнопки пуска двигателей участка,

включающей промежуточное реле РПУ пуска участка. Отключить электродвигатели

можно нажатием кнопки 2КУ или общей кнопки останова двигателей участка, которая

включает реле РОУ останова участка.

Чтобы обеспечить автоматический режим работы

линии, посредством выключателя ВЦ цикла включают реле РЦ цикла. Затем нажатием

кнопки ЗКУ включают реле РАР автоматической работы, которое затем переходит на

самопитание. Включение этого реле возможно лишь в случае, если включено реле РЦ

(замыкающий контакт РЦ закрыт), если включены непрерывно работающие двигатели

(замыкающий контакт К закрыт), если нет команды на аварийный отвод (размыкающий

контакт РАО замкнут) и нет переполнения отводящего лотка (замыкающий контакт

КНД закрыт).

Замыкающий контакт РАР включает электромагнит ЭВ

золотника транспортера, если контакты РК1, РО, РИП2 замкнуты. Контакты РИП1,

РИП2 замкнуты в исходном положении механизмов и узлов станка; контакты РК1, РО

замкнуты при включенных устройствах контроля обработки деталей на всех

позициях. В начале работы контакты РК1 и РО не замкнуты, поэтому для первого

пуска линии нажимают кнопку 5КУ. Во время перемещения транспортера

кратковременно нажимается путевой переключатель ПВТ, и его замыкающий контакт

включает промежуточное реле КРТ, которое затем переходит на самопитание.

Реле КРТ подготавливает включение первого

перехода цикла машины, которое произойдет после того, как транспортер достигнет

исходного положения и замыкающий контакт РИПТ закроется. Далее следует

автоматический цикл переключений в соответствии с заданной программой

переходов. Контактами КО1, К02, контролирующими конец обработки, включаются

реле РК1 и РО, которые, переходя на самопитание, запоминают конец обработки и

подготавливают включение нового хода транспортера. В процессе дальнейшего хода

цикла контакт РИП1, контролирующий исходное положение узлов, отключает реле

КРТ. Это исключает возможность повторения обработки от включения ЭВО по

возвращении узлов машины в исходное положение. Следующий ход транспортера

вперед произойдет после возвращения узлов машины в исходное положение, когда

замкнутся контакты РИП1, РИП2.

Нормальную продолжительность цикла контролирует

реле РВТ времени темпа. Это реле включается в самом начале движения

обрабатывающих узлов, когда они отходят из исходного положения и размыкающий

контакт РИП1 замыкается. Если окончание обработки задерживается, то РВТ

срабатывает, его размыкающий контакт в цепи катушки реле РАР размыкается, и

работа прекращается. Реле времени темпа применяют в тех случаях, когда задержка

цикла обработки приводит к недопустимым последствиям (например, задержка отвода

шлифовального круга при врезном шлифовании). При размыкании контактов

переключателя ВЦ цикла отключается реле РЦ цикла. Все замыкающие контакты РЦ

при этом раскрываются, и схема переходит на работу в режиме наладки с

управлением от кнопок.

В автоматических станочных линиях применяют

многочисленные электрические блокировки. Они, например, делают возможным подвод

силовых головок лишь в том случае, когда обрабатываемая деталь зафиксирована и

зажата; пуск транспортера лишь после завершения процесса обработки и т.д. Для

осуществления блокировок используют путевые переключатели и реле давления.

Последние срабатывают, когда головки с гидроприводом доходят до упора. В случае

аварийного уменьшения давления в гидросистеме зажима детали все головки

автоматически отводятся назад.

Кроме блокировки рабочего цикла используют наладочные

блокировки, которые исключают или ограничивают вредные последствия неправильных

действий оператора. Для наладочного управления каждым станком линии обычно

применяют кнопочные станции, расположенные на этом станке. Управление всей

линией выносится на центральный пульт, который снабжен световой сигнализацией,

указывающий исправность действия отдельных механизмов линии. Когда силовая

головка начинает перемещаться вперед, включается сигнальная Лампа,

соответствующая ей. Если головка не вернулась почему-либо в исходное положение,

горящая лампа указывает, какая из головок требует наладки.

При аварийном останове механизмы линии

оказываются в промежуточных положениях. Для пуска линии после аварийного

останова необходимо подвижные узлы отдельных станков вернуть в исходные

положения. Это можно осуществить с помощью кнопок наладочного режима.

Учитывая значительную сложность схем

электрического управления автоматическими линиями станков, их снабжают

многочисленными сигнальными устройствами, указывающими место аварии. Вследствие

колебаний напряжения питания, различие между горением сигнальной лампы полным и

неполным накалом иногда недостаточно четко. Поэтому удобно использовать мигание

сигнальных ламп. В данном случае;

неполный накал лампы означает целость ее нити;

полный накал _- нормальное состояние

контролируемого объекта;

мигание - аварийное состояние.

Схема сигнализации выполненных движений показана

на рисунке 2.1. После команды на первое движение замыкается контакт 1К и лампа

1ЛС загорается вполнакала. Когда это движение закончится, замыкается контакт

2К. реле, включающего следующее движение. Тогда лампа 1ЛС загорается полным

накалом, а лампа 2ЛС горит в полнакала и т. д. Кнопкой КУ можно проверить

исправность сигнальных ламп. После останова линии ярко горящие лампы укажут

законченные движения, а горящие вполнакала - незаконченные. В данной схеме реле

1К, 2К и т. д. остаются включенными до конца цикла.

Рисунок 2.1 - Контроль выполненных перемещений

АНАЛИЗ ИСХОДНОЙ РКС И РАЗДЕЛЕНИЕ ЕЕ

НА ФУНКЦИОНАЛЬНЫЕ УЗЛЫ

Произведем группировку и обозначение сигналов:

входные сигналы:

КУ - сигнал пуска электродвигателей линии.

РПУ - сигнал промежуточного реле общей кнопки

пуска двигателей участка

ВЦ - сигнал выключателя цикла.

КУ - сигнал отключения работы электродвигателей

линии.

РОУ - сигнал общего останова двигателей участка.

ПВТ - сигнал путевого переключателя.

КУ - сигнал кнопки включения реле автоматической

работы.

КУ - сигнал первого пуска линии.

РВТ - сигнал реле времени темпа.

КО1, КО2 - сигнал конца обработки.

выходные сигналы:

К - сигнал реле пуска электродвигателей.

РЦ - сигнал реле цикла.

РАР - сигнал реле автоматической работы.

КРТ - сигнал промежуточного реле.

РК1, РО - сигналы реле запоминания конца

обработки.

ЭВ - сигнал включения электромагнита золотника

транспортера.

ЭВО - сигнал реле включения нового хода

транспортера.

РАО - сигнал реле аварийного отвода.

Рисунок 3.1 - Схема управления автоматической

линией из неагрегатных станков

Схема управления основными элементами

оборудования автоматической линии из неагрегатных станков с шаговым

транспортером, имеющим гидравлический привод приведена на рисунке 3.1.

СИНТЕЗ СТРУКТУРНЫХ ФОРМУЛ

Сигналы замыкающих контактов обозначаются в

структурных формулах буквами без черточек над ними, а размыкающие - буквами с

черточками. Сигналы, появляющиеся с выдержкой времени согласно

релейно-контакторной схеме, записываются в алгебраические выражения с индексом

t

Для удобства синтеза структурных формул введем

новые обозначения на исходной РКС. РКС с новыми обозначениями входных и

выходных сигналов представлена на рисунке 4.1. На основании этой схемы

составляем структурные формулы.

Таблица 4.1 - Сигналы соответствия исходной

схемы и буквенных обозначений в структурных формулах

|

Сигналы

исходной схемы

|

Новые

буквенные обозначения

|

Сигналы

исходной схемы

|

Новые

буквенные обозначения

|

|

РПУ

|

c1

|

КНД

|

k

|

|

1КУ

|

l1

|

РАО

|

z

|

|

К

|

a1

|

РО

|

a7

|

|

2КУ

|

l2

|

РЦ

|

B1

|

|

РОУ

|

c2

|

5КУ

|

l5

|

|

ВЦ

|

b1

|

РК1

|

e

|

|

РВАРЦ

|

c3

|

РО

|

A7

|

|

РАРУ

|

f

|

РИП1

|

x

|

|

3КУ

|

l3

|

РИП2

|

y

|

|

РАР

|

a2

|

ПВТ

|

d

|

|

РИПТ

|

n

|

РАО

|

Z

|

|

КО1

|

m

|

РДС

|

|

PК1

|

a6

|

РВТ

|

T

|

|

КО2

|

m1

|

РАP

|

A2

|

|

ЭВ

|

A3

|

РBT

|

t

|

|

7КУ

|

l7

|

ЭВО

|

A5

|

|

K

|

A1

|

РК1

|

a6

|

|

4КУ

|

l4

|

КРТ

|

A4

|

Структурные формулы для выходных сигналов:

Рисунок 4.1 - Релейно-контакторная схема

управления автоматической линией из неагрегатных станков с новыми обозначениями

СИНТЕЗ ПРОМЕЖУТОЧНОЙ ФУНКЦИОНАЛЬНОЙ

СХЕМЫ

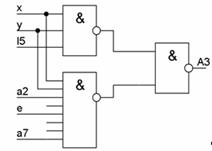

Для составления функциональной схемы необходимо

полученные структурные формулы привести к базису И-НЕ.

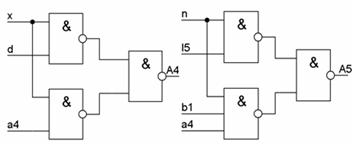

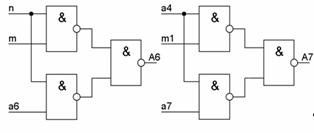

Рисунок 5.1 - Бесконтактная схема узла включения

непрерывно работающих электродвигателей

Бесконтактная схема структурной формулы (5.1)

для данного узла включения непрерывно работающих электродвигателей (рисунок

5.1).

Рисунок 5.2 - Бесконтактная схема узла реле

цикла

Бесконтактная схема структурной формулы (5.2)

для данного узла реле цикла (рисунок 5.2).

Рисунок 5.3 - Бесконтактная схема узла реле

автоматической работы

Бесконтактная схема структурной формулы (5.3)

для данного узла реле автоматической работы (рисунок 5.3).

Рисунок 5.4 - Бесконтактная схема узла включения

электромагнита золотника транспортера

Бесконтактная схема структурной формулы (5.4)

для данного узла включения электромагнита золотника транспортера (рисунок 5.4).

Рисунок 5.5 - Бесконтактная схема узла

промежуточного реле и реле включения нового хода транспортера соответственно

Бесконтактная схема структурной формулы (5.5),

(5.6) для данных узлов промежуточного реле и реле включения нового хода

транспортера соответственно (рисунок 5.5).

Рис. 5.6 - Бесконтактная схема узлов реле

запоминания конца обработки

Бесконтактная схема структурной формулы (5.7),

(5.8) для данных узлов промежуточного реле и реле включения нового хода

транспортера соответственно (рисунок 5.6).

Рис. 5.7 - Бесконтактная схема узла реле

аварийного отвода

Бесконтактная схема структурной формулы (5.9)

для данного узла реле аварийного отвода (рисунок 5.7).

Рисунок 5.8 - Промежуточная функциональная схема

ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ

Одной из основных задач при проектировании схем

управления является исключение помех, вызванных подводом сети (перенапряжения,

провалы напряжения, высшие гармоники); воздействия помех на линии передачи

сигналов со стороны системы питания и воздействия отдельных средств

автоматизации друг на друга под влиянием устройств питания. Это достигается

следующими путями:

устанавливаются фильтры непосредственно в месте

подвода сети;

принимается максимально большое расстояние между

проводами системы питания и сигнальными проводами как в шкафах управления, так

и в кабельных каналах;

используются отдельные блоки питания для

аналоговых и дискретных функциональных устройств, а также для усилителей

мощности и для преобразующих устройств или хотя бы питание через гальванически

развязанные вторичные обмотки распределительного трансформатора;

применяются максимально короткие, низкоомные

провода питания электронных устройств с минимальным волновым сопротивлением.

Это достигается путем использования плоских лентообразных, вплотную друг к

другу уложенных проводников с достаточным поперечным сечением, с изолирующей

прокладкой, обладающей максимальной диэлектрической проницаемостью.

используются быстродействующие, иерархически

распределенные по отдельным платам электронные средства стабилизации, а также

керамические вспомогательные конденсаторы емкостью 10-22 нФ в каждой

коммутируемой цепи, чтобы ослабить воздействие динамических к.з., возникающих

во время процессов коммутации.

Для построения принципиальной схемы выбираем в

качестве логических элементов микросхемы серии К561 с напряжением питания

(+3…+15В) [2]. Это комплекты цифровых интегральных микросхем 2 и 3 степени

интеграции для применения в аппаратуре автоматики и вычислительной техники с

жесткими требованиями к быстродействию, потребляемой мощности, габаритам,

помехоустойчивости. Используются в широком диапазоне напряжений питания.

;

; ;

; ;

; ;

; .

.

Данная серия имеет следующие достоинства по

сравнению с микросхемами ТТЛ:

работоспособность в широком диапазоне питающих

напряжений (+3…+15В);

высокую помехозащищенность, достигающую 30…45 %

от значения питающего напряжения;

высокую нагрузочную способность;

высокое входное сопротивление.

РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ СХЕМЫ НА

БЕСКОНТАКТНЫХ ЛОГИЧЕСКИХ ЭЛЕМЕНТАХ

Для построения принципиальной схемы выберем

микросхемы:

К561ЛА8 - 2(4И-НЕ).

Условное обозначения ИС и ее Цоколевка

изображены на рисунке 7.1

а) б) в)

Рисунок 7.1 - Цифровые микросхемы

а) микросхема КР1561ЛА9 (три (3И-НЕ)); б)

микросхема 561ЛА7 (четыре (2И-НЕ));

в) микросхема К561ЛА8 (два (4И-НЕ));

- общий; 14- +Uип.

Задержку времени реализуем на широко применяемом

интегральном таймере типа КР1006ВИ1. Основная схема включения таймера показана

ниже (рисунок 7.2) и соответствует режиму одновибратора

Рисунок 7.2 - Одновибратор на основе таймера

типа КР1006ВИ1

Запуск одновибратора осуществляется перепадом

1/0, воздействующим на вход дифференцирующей цепи С1, R1, VD1, или дискретным

сигналом “нуль”, непосредственно подаваемым на вход  .

.

Для снижения влияния помех на длительность

формируемых импульсов к выводу 5 подключаем конденсатор емкостью 0,01 мкФ. Для

входного конденсатора С1 принимаем емкость 0,47 мкФ.

Длительность положительного импульса, снимаемого

с выхода таймера Q (вывод 3), равна

τ=R1·C2·ln3=1,1·R1·C2.

Принимаем выдержку времени реле времени темпа

РВТ равной τ=5.5с, поскольку

нормальная продолжительность цикла равна 5с. Принимаем конденсатор С2=1мкФ,

тогда

.

.

Из ряда номинальных значений сопротивлений

выбираем резистор R1=5,1 мОм.

Принимаем резисторы:=R2=R3=R4: МЛТ-0,125-5,1 мОм±5%.

Принимаем конденсаторы:

С1=C4: K56-20-100B-0,47мкФ±10%;=C5:

К73-9-100В-1мкФ±10%;=C6: К73-9-100В-0,01мкФ±10%.

Принимаем диоды VD1,VD2: КД521Д

В схеме использованы контакторы серии КНТ2 с

втягивающейся катушкой переменного тока на напряжение 220В, предназначенные для

коммутирования цепей переменного тока. Параметры контакторов типа КНТ2:

номинальный ток главной цепи - 20 А;

род тока и напряжения - переменный, 220 В;

потребляемая мощность, 60-70 Вт;

наибольшее число включений в час, 1200;

Ток катушки:

.

.

В качестве оптоэлектронной развязки выбираем

оптопару усилителя ТО125-10 с параметрами:

повторяющееся напряжение в закрытом состоянии и

повторяющееся импульсное в обратном направлении напряжение, 100-1400В;

максимальный допустимый ток в открытом

состоянии, 10 А;

отпирающее напряжение управления, 3,0В;

отпирающий ток управления, не более, 100мА.

Т.к. отпирающее напряжение управления 3 В, то

требуется включить в цепь резистор

В цепь тиристора включается катушка контактора

или реле.

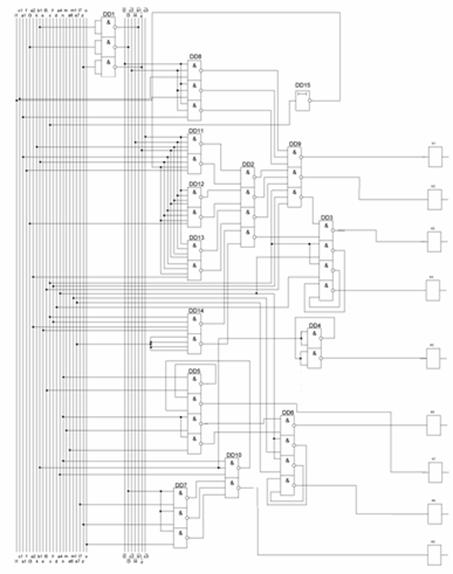

Полная принципиальная схема на бесконтактных

логических элементах приведена на рисунке 7.3.

Рисунок 7.3 - Полная принципиальная схема на бесконтактных

логических элементах

ТАБЛИЦА ПЕРЕЧНЯ ЭЛЕМЕНТОВ

РАЗРАБОТАННОЙ СХЕМЫ

|

Поз.

обознач.

|

Наименование

|

Кол

|

Примечание

|

|

Диоды

|

|

|

|

VD1

|

КД521Д

|

1

|

|

|

Конденсаторы

|

|

|

|

С1

|

K56-20-100B-0,47мкФ±10%

|

1

|

|

|

C2

|

К73-9-100В-1мкФ±10%

|

1

|

|

|

C3

|

К73-9-100В-0,01мкФ±10%

|

1

|

|

|

Контакторы

|

|

|

|

К1-К9

|

КНТ2

|

9

|

|

|

Микросхемы

|

|

|

|

DD1-7

|

К561ЛА7

|

7

|

|

|

DD8-10

|

К561ЛА9

|

3

|

К561ЛА8

|

4

|

|

|

DD156

|

КР1006ВИ1

|

1

|

|

|

Резисторы

|

|

|

|

R1-R2

|

МЛТ-0,125-5,5

мОм±5%

|

2

|

|

|

R3-R11

|

МЛТ-0,125-3,5

Ом±5%

|

9

|

|

|

Тиристоры

оптронные

|

|

|

|

Тиристоры

оптронные

|

|

|

|

VS1-VS20

|

Т0125-10

|

9

|

|

РАЗРАБОТКА ПРОГРАММЫ

ПРОГРАМИРУЕММОГО КОНТРОЛЛЕРА НА ЯЗЫКЕ РКС

неагрегатных станок автоматический

линия

Реализуем заданную релейно-контактную схему на

программируемом контроллере КА1.

Программируемый контроллер КА1 предназначен для

управления различным технологическим оборудованием: автоматическими линиями,

робототизированными комплексами, автоматами и др.

Технические характеристики контроллера:

Максимальное число входов-выходов 1024

Максимальное число промежуточных реле 1024

Максимальный объем памяти программы, слов 15360

Максимальное число счетчиков/таймеров 64/64

Максимальный интервал времени, отрабатываемый

одним таймером с дискретностью 0.1 с 999.9

Максимальное число импульсов, отсчитываемых

одним счетчиком 9999

Арифметические операции: сложение, вычитание,

умножение, деление, сравнение

Язык программирования

Символы релейных схем.

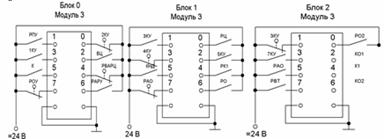

Конструктивно программируемый контроллер КА1

выполнен в виде блоков, встраиваемых в унифицированные шкафы, а пульт

программирования и диагностики - в виде переносного пульта.

В шкаф может быть установлено четыре блока

ввода-вывода и общий источник питания для них. В один из шкафов установлен

также блок управления.

В каждом блоке ввода-вывода расположен

стабилизатор напряжения, восемь модулей ввода-вывода и модуль адаптера. К

одному блоку управления можно подключить до 16 блоков ввода-вывода.

В блоке управления расположены модуль

процессора, модуль оперативного запоминающего устройства, модуль пульта

управления. Модуль адаптера, блок питания. При необходимости устанавливается

второй модуль ОЗУ.

Пульт программирования и диагностики выполнен в

виде переносного настольного устройства. В своем составе имеет сенсорную

клавиатуру, генератор изображения, блок индикации с ЭЛТ и блок питания.

Контроллер обеспечивает следующие режимы работы:

автоматический, при котором производится

обработка управляющей программы, записанной в ОЗУ контроллера, а также, при

необходимости, индикация рабочей программы при помощи пульта программирования и

диагностики;

программирование, при котором обеспечивается

ввод программы с помощью пульта программирования и диагностики в ОЗУ

контроллера, а также контроль, редактирование программы.

Для программирования контроллера выберем модули

ввода-вывода.

Программу составим на основе функциональной

релейно-контактной схемы. Для реализации замыкающих контактов с задержкой на

размыкание используем цепочку: реле временной задержки - замыкающий контакт -

реле- размыкающий контакт; размыкающий контакт с задержкой на замыкание

реализуется цепью реле - замыкающий контакт - реле времени- размыкающий

контакт.

Составим таблицу адресов переменных (таблица

9.1).

Таблица 9.1

|

Входные

сигналы

|

Адреса

|

Выходные

сигналы

|

Адреса

|

|

рпу

|

0010

|

К

|

1020

|

|

1ку

|

0011

|

РЦ

|

1021

|

|

к

|

0012

|

РАР

|

1022

|

|

2ку

|

0013

|

ЭВ

|

1023

|

|

роу

|

0014

|

КРТ

|

1024

|

|

вц

|

0015

|

ЭВО

|

|

рварц

|

0016

|

РК1

|

1026

|

|

рару

|

0017

|

РО

|

1027

|

|

3ку

|

0110

|

РАО

|

1120

|

|

рар

|

0111

|

|

|

|

4ку

|

0112

|

|

|

|

кнд

|

0113

|

|

|

|

рао

|

0114

|

|

|

|

ро2

|

0115

|

|

|

|

рц

|

0116

|

|

|

|

5ку

|

0117

|

|

|

|

рк1

|

0210

|

|

|

|

ро

|

0211

|

|

|

|

рип1

|

0212

|

|

|

|

рип2

|

0213

|

|

|

|

пвт

|

0214

|

|

|

|

крт

|

0215

|

|

|

|

рипт

|

0216

|

|

|

|

ко1

|

0217

|

|

|

|

к1

|

0310

|

|

|

|

ко2

|

0311

|

|

|

|

3ку

|

0312

|

|

|

|

7ку

|

0313

|

|

|

|

рао

|

0314

|

|

|

|

рдс

|

0315

|

|

|

|

рвт

|

0316

|

|

|

Таблица 9.2 - Параметры входных сигналов

|

Тип

модуля

|

Входное

напряжение, В

|

Уровень

лог. 0, В

|

Уровень

лог. 1, В

|

Максимальное

входное напряжение, В

|

Номинальный

входной ток, мА

|

|

Модуль

ввода 1

|

~110

В

|

~0-30

|

~90-160

|

~170

|

25

|

|

Модуль

ввода 2

|

0-30

|

90-160

|

170

|

25

|

|

Модуль

ввода 3

|

=24

В

|

0-4,5

|

15-35

|

40

|

30

|

|

Модуль

ввода 4

|

=5

В

|

0-2,4

|

4-7,5

|

9

|

25

|

Таблица 9.3 - Параметры выходных сигналов

|

Тип

модуля

|

Выходное

напряжение, В

|

Диапазон

питания нагрузки, В

|

Максимальный

ток нагрузки на выходе, А

|

Минимальный

ток нагрузки на выходе, А

|

|

Модуль

вывода 1

|

~220

В

|

~170-250

В

|

3

|

0,15

|

|

Модуль

вывода 2

|

~110

В

|

~90-150

В

|

3

|

0,15

|

|

Модуль

вывода 3

|

=110

В

|

70-150

|

0,5

|

0,1

|

|

Модуль

вывода 4

|

=24

В

|

15-35

|

2

|

0,05

|

|

Модуль

вывода 5

|

=

5 В

|

2,8-7

|

0,1

|

0,01

|

Рисунок 9.1 - Схемы подключений сигналов к

модулям ПК КА1

Программа на языке РКС:

ЗАКЛЮЧЕНИЕ

В данной курсовой работе мы преобразовали

исходную релейно-контактную схему управления шагового транспортера с

асинхронным двигателем в схему на бесконтактных логических элементах.

Разработанная схема имеет ряд преимуществ перед исходной. Это повышенная

надежность, меньшие масса и габариты, уменьшение стоимости схемы.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Харизоменов

И.В. ”Электрооборудование и электроавтоматика металлорежущих станков” М.,

”Машиностроение” 1975.

2. Цифровые

интегральные микросхемы: Справочник / М.И. Богданович и др. - Мн., Полымя,

1996.

. В.С.

Гутников Интегральная электроника в измерительных устройствах. Ленинград, 1988.