Процесс пленкообразования модифицированных олигобутадиенов из органических и водных систем

Реферат

с., 2рис., 4табл., 15источников

ОЛИГОБУТАДИЕН, ПБ-Н, ПЛЕНКООБРАЗОВАНИЕ, НЕЙТРАЛИЗУЮЩИЙ АГЕНТ, ОТВЕРДИТЕЛИ

КИСЛОТНОГО ТИПА, КОКСОВОЕ ЧИСЛО, ИКС.

Объектами исследования являются жидкий каучук - низкомолекулярный

олигобутадиен смешанной микроструктуры ПБ-Н.

Цель работы - исследование процесса пленкообразования модифицированных

олигобутадиенов из органических и водных систем, в присутствии отвердителей

кислотного типа и разработка материалов пониженной горючести.

В процессе работы проводились исследования процессов пленкообразования из

органических и водных систем с использование отвердителей кислотного типа.

Методом ИКС исследована структура исходного, эпоксидированного и

аминированного олигобутадиенов, а также продуктов их отверждения под действием

отвердителей кислотного типа.

Аппаратура: стеклянные колбы, обратный холодильник, термометр,

механическая мешалка, электрическая плитка, сушильный шкаф, аналитические весы,

роторно-пленочный испаритель, вакуум-насос, ротационный вискозиметр,

кондуктометр, ИК-спектрофотометр фирмы „Perkin Elmer”.

Содержание

Перечень условных сокращений

Введение

. Пленкообразователи на основе олигодиенов

1.1 Особенности пленкообразования непредельных соединений

.2 Жидкие каучуки как пленкообразователи для водоразбовляемых

лакокрасочных материалов

.3 Пленкообразующая способность (со)олигодиенов

.4 Модифицированные олигобутадиены в качестве

пленкообразователей

.5 Выводы из обзора литературы

2. Объекты и методы исследования

2.1 Объекты исследования и вспомогательные вещества

.2 Методы исследования

.2.1 Приготовление композиций

.2.2 Определение гель-фракции

.2.3 Определение содержания нелетучих веществ в композиции

.2.4 Приготовление водных растворов

.2.5 Определение массовой доли свободного аминоспирта

.2.6 Определение массовой доли связанного аминоспирта

.2.7 Определение эпоксидных групп в присутствии органических

оснований

.2.8 Определение аминного числа

.2.9 Исследование структуры модифицированных олигодиенов

методом ИК-спектроскопии

.2.10 Определение коксового числа

. Исследование процесса пленкообразования модифицированных

олиго

бутадиенов

.1 Пленкообразующие системы каучуков ЭОД и АЭОД с

ацетилсалициловой, аскорбиновой, лимонной, борной и ортофосфорной кислотами

.3.1 Пленкообразующие системы каучука ЭОД

.3.2 Пленкообразующие системы каучука АЭОД

.3.3 Водорастворимые пленкообразующие системы на основе

каучука АЭОД

3.3.4 Реакции эпоксидных групп с кислотами различной природы

.3.5 Пленкообразующие системы каучука ЭОД с биологически

активными производными азотсодержащих карбоновых кислот

3.2Характеристика горючести

пленкообразующих систем на основе аминированных эпоксидиенов

Заключение

Список литературы

Перечень условных сокращений

АЭОД - аминированный эпоксиолигобутадиен;

АА -аминирующий агент;

АЦ-ацетилсалициловая кислота;

АСК-аскорбиновая кислота;

ГЖ - горючая жидкость;

Гф - гель-фракция;

ДЭА - диэтаноламин;

ИПС - изопропиловый спирт;

ЛВЖ - легковоспламеняющаяся жидкость;

ЛКМ - лакокрасочные материалы;

ММ - молекулярная масса;

МММ − метод молекулярной механики

ММВ− межмолекулярные взаимодействия

ММР - молекулярно-массовое распределение

Мф - морфолин;

НА - нейтрализующий агент;

ОФК - орто-фосфорная кислота;

ПБ-Н- низкомолекулярный полибутадиен смешанной микроструктуры

ПБ-НЭА - низкомолекулярный эпоксидированный и аминированный полибутадиеновый

каучук;

Пк - покрытие;

ПО - пленкообразователь;

ЭГ - эпоксидная группа;

ЭО - электроосаждение.

ЭОД - эпоксидированный олигодиен.

Введение

Современный уровень развития техники требует создания и массового

применения высококачественных конкурентоспособных отечественных полимерных

материалов. Объем мирового производства полимерных материалов неуклонно растет.

Они находят всё более широкое применение в строительстве, автомобиле-, авиа-,

судостроении, в различных областях техники и быту. Таким образом, поиск новых

материалов приобретает особую важность в связи с необходимостью решения

непрерывно возникающих технических, экологических и экономических проблем,

которые позволяет нам решить использование полифункциональных эпокси-, амино-,

гидрокси-, фосфорборсодержащих олигобутадиенов, основной особенностью которых

является низкая вязкость, которая очень сильно расширяет области применения

композиционных материалов на основе таких соединений.

В последнее время актуальным современным направлением химико-фармацевтической

отрасли является применение полимеров в биологически активных системах в

качестве эффективных средств доставки лекарственных веществ в организм.

На кафедре ТПМ ЯГТУ разработаны водные пленкообразующие системы, на

основе которых получены покрытия методом катодного электроосаждения на базе

полифункциональных эпокси-, амино-, гидрокси-, олигодиенов. Исходя из теории о

фармакофорных фрагментов, предполагается, что полученные материалы будут

проявлять специальные свойства и высокая реакционная способность жидких

каучуков открывает возможности для различных путей модификации.

Низкий класс опасности водорастворимых олигобутадиенов для организма

человека, вероятно, позволит использовать их в качестве носителей биологически

активных веществ, а так же для решения специальных и общих проблем медицины и

быта.

1.

Пленкообразователи на основе олигодиенов

Олигодиены являются новым источником синтетических непредельных

пленкообразующих веществ, которые подобно растительным маслам и смешанным

эфирам непредельных высших жирных кислот (алкидам) обладают способностью

образовывать при комнатной температуре полимерные пленки сетчатого строения

после нанесения тонким слоем на подложку в результате взаимодействия с

кислородом воздуха. Наибольшее распространение получили пленкообразователи на

основе диеновых углеводородов - бутадиена, сополимеров бутадиена со стиролом,

пипериленом.

1.1 Особенности

пленкообразования непредельных соединений

Среди современных пленкообразователей в отечественной и зарубежной

лакокрасочной промышленности лидирующее положение занимают непредельные

соединения.

Известно, что химическую основу пленкообразования непредельных соединений

составляют процессы окисления и окислительной полимеризации. Они играют

решающую роль в реализации потенциальной способности таких соединений к

пленкообразованию и в формировании свойств образующихся покрытий [1].

С позиции механизма окисления все олефины подразделяют на две большие

группы: винильные и аллильные соединения. К первой группе относят молекулы,

содержащие в α-положении к двойной связи электронодонорные или

электроноакцепторные заместители (-С6Н5, -НС=СН-, -СN, СООR, -СОNН2,

-ОСОR и т.п.), ко второй - соединения,

содержащие в a-положении к

кратной связи только группы -С-Н, т.е. структурные единицы типа СН3-СН=СН-,

-СН2-СН=СН-, СН-СН=СН-.

При окислении винильных соединений доминирующими являются реакции

присоединения пероксидрадикалов к двойной связи.

При окислении соединений аллильного типа в отличие от винильных

соединений продолжение цепей происходит путем отрыва атома водорода.

Олигобутадиены, отличающиеся содержанием в полимерной цепи звеньев

различной микроструктуры и звеньев с сопряженными двойными связями, окисляются

по механизму, описываемому следующей схемой[2]:

I → М˙

(МО2˙)

М˙

+ О2 →

МО2˙

МО2˙ + МН → МООН + М˙

2 МО2˙ → продукты

Систематическое изучение окисления при пленкообразовании выполнено к

настоящему времени для олигомеров трех классов: олигоэфиракрилатов, олигомерных

аллиловых эфиров и (со)олигодиенов.

1.2 Жидкие

каучуки как пленкообразователи для водоразбовляемых материалов

Большой интерес к жидким каучукам как пленкообразователям обусловлен тем,

что олигодиены являются новым источником синтетических непредельных

пленкообразующих веществ, которые подобно растительным маслам и смешанным

эфирам непредельных высших жирных кислот (алкидам) обладают способностью

образовывать при комнатной температуре полимерные пленки сетчатого строения

после нанесения тонким слоем на подложку в результате взаимодействия с

кислородом воздуха. Кроме того, жидкие каучуки хорошо совмещаются со всеми

маслами (за исключением касторового), алкидами, некоторыми карбамидными и

фенольными смолами и другими распространенными пленкообразующими веществами.

В лакокрасочной промышленности применяют жидкие диеновые каучуки с

молекулярной массой (Мм) 1000-5000 и йодным числом около 300-400 г I/100 г. Меньшая Мм приводит к

увеличению времени отверждения и ухудшению физико-механических свойств

покрытий. С ростом Мм жидких каучуков улучшаются пленкообразующие свойства, но

в значительной степени возрастает вязкость, в результате чего падает сухой

остаток композиций. Наибольшее распространение как пленкообразователи получили

жидкие каучуки на основе диеновых углеводородов - бутадиена, сополимеров

бутадиена со стиролом, пипериленом [3].

Промышленные марки жидких каучуков (ЖК) получают по механизму

свободнорадикальной, катионной, стереоспецифической и анионной полимеризации.

От метода получения продуктов полимеризации зависит их молекулярное строение.

Системы со свободнорадикальными инициаторами дают разветвленные полимеры,

характеризующиеся широким молекулярно-массовым распределением (ММР), в то время

как при анионной полимеризации получают преимущественно линейные полимеры с

узким ММР [4].

На основании имеющихся в литературе данных [1-3,11-13] можно заключить,

что пленкообразование жидких углеводородных каучуков, также как и других

непредельных соединений - растительных масел, смешанных эфиров непредельных

высших жирных кислот (алкидов), эфиров аллилового спирта - протекает при

участии кислорода воздуха. Систематическое исследование окислительных и

полимеризационных процессов при пленкообразовании 1,4-цис-олигобутадиена,

олигобутадиенов смешанной микроструктуры, низкомолекулярных сополимеров

бутадиена с пипериленом, пропиленом и некоторыми другими диенами позволило

выявить закономерности и особенности окислительной полимеризации олигодиенов.

Окисление сопровождается процессом деструкции и сшивания макромолекул в

полимер трехмерного строения. При изучении окислительных и полимеризационных

превращений в жидких цис-бутадиеновых каучуках в тонких пленках на воздухе

установлено, что пространственно-сетчатые полимеры в пленке формируются через

стадию образования растворимых полимеров, представляющих собой окисленные

разветвленные продукты [5,6]. На этой стадии в полимеризационных процессах

преобладает реакция сополимеризации цис-бутадиенового каучука с кислородом, а

гомополимеризация играет второстепенную роль.

1.3

Пленкообразующая способность (со)олигодиенов

Пленкообразующая способность (со)олигодиенов коррелирует, прежде всего с

такими параметрами, как состав и микроструктура полимерной цепи, а также с

содержанием сопряженных двойных связей.

В случае олигобутадиенов микроструктура полимерной цепи оказывает

решающее влияние на их пленкообразующую способность. В полимеризации каучука

СКДН-Н при 20°С в пленках участвуют двойные связи лишь в цис-звеньях, а

транс-звенья остаются практически не затронутыми [4]. Реакционную способность

двойных связей в бутадиеновых звеньях различной микроструктуры можно

расположить следующим образом: 1,4-цис->1,4-транс-≥1,2-.

Пленкообразующая способность жидких каучуков оценивается в литературе в

сопоставлении с классическими пленкообразователями, такими, как растительные

масла [7]. Жидкие каучуки подобно высыхающим растительным маслам способны

отверждаться в тонком слое на воздухе с образованием покрытий, обладающих

ценными свойствами: высокой стойкостью к растворителям, кислотам и щелочам,

хорошим комплексом физико-механических свойств - прочностью на удар,

твердостью, прочностью на изгиб, адгезией. Высокая химическая стойкость связана

с карбоцепным строением полимерной цепи, отсутствием в макромолекуле

функциональных групп, нестойких к гидролизу, ацидолизу и другим деструктивным

воздействием.

Цис-олигобутадиены и олигобутадиены смешанной микроструктуры высыхают при

комнатной температуре быстрее, чем масла типа льняного и намного быстрее масел

типа подсолнечного. Эта способность используется в технологии пленкообразующих

веществ для улучшения свойств продуктов переработки масел - олиф. Совмещение

каучуков с растительными маслами позволяет сократить время пленкообразования,

улучшает твердость и блеск покрытий без ухудшения их атмосферостойкости (если

содержание каучука не превышает 25-30%). Твердость пленок каучуков значительно

выше, чем масляных пленок. Удельное содержание двойных связей в покрытиях на

основе олигобутадиенов примерно в 2-2,5 раза выше, чем в покрытиях на основе

растительных масел или алкидов. Это предопределяет их высокую склонность к

окислительному старению в процессе эксплуатации [8].

Такие особенности свойств пленок предопределили применение жидких

каучуков для защиты металлов от коррозии, для получения масло- и бензостойких

покрытий, покрытий, эксплуатируемых внутри помещений или в условиях,

исключающих прямое воздействие атмосферы (окраска трубопровода, металлических

подземных сооружений и др.), а так же в композициях с другими

пленкообразователями. Как правило, применению жидких каучуков в покрытиях

предшествует их химическая модификация.

1.4

Модифицированные олигобутадиены в качестве пленкообразователей

Высокая реакционная способность жидких каучуков позволяет проводить их

модификацию как по двойным связям, так и по α-метиленовым группам, создавая при

этом предпосылки для получения принципиально новых материалов, не уступающих по

своим свойствам композициям на основе эпоксидных, алкидных, акриловых и других

пленкообразователей [3].

Химическая модификация жидких каучуков осуществляется окислением,

малеинизацией, гидрированием, гидроксилированием, циклизацией. В результате

модификации за счет повышения полярности значительно улучшаются технологические

свойства жидких каучуков: способность смачивать пигменты, совместимость с

другими олигомерами и полимерами и пр.

Наиболее проста и освоена промышленностью модификация жидких каучуков

методом окисления. Этот метод часто используется в лакокрасочной промышленности

для улучшения свойств масел.[8].

Окислением устраняются плохая совместимость с другими

пленкообразователями, неудовлетворительная адгезия и смачиваемость пигментов

жидких сополимеров бутадиена со стиролом. Покрытия на основе окисленных жидких

сополимеров бутадиена со стиролом отличаются хорошей адгезией, высоким блеском

и твердостью, стойкостью к истиранию, малым влагопоглощением, химической

стойкостью.

Несмотря на снижение в процессе окисления содержания двойных связей,

окисленные сополимеры остаются высоконепредельными соединениями, поэтому их

нельзя применять для получения покрытий, подверженных непосредственному

атмосферному воздействию.

Другим путем снижения ненасыщенности жидких каучуков и ускоренного

атмосферного старения покрытий на их основе является гидрирование. При

гидрировании можно получать жидкие каучуки с заданным содержанием двойных

связей.[3].

Покрытия на основе гидрированных жидких каучуков имеют высокие

физико-механические характеристики. В отличие от исходного цис-олигобутадиена у

гидрированных каучуков наблюдается меньшая склонность к старению, а покрытия на

их основе обладают повышенной адгезией и сохраняют высокие соле-, водо- и

щелочестойкость .

Преимущество гидрирования перед окислением заключается в том, что оно не

связано с деструктивными процессами. Однако гидрирование не приводит к

повышению температуры стеклования (как это наблюдается при окислении), что

вызывает необходимость проведения пленкообразования в течение более длительного

времени. Кроме того, гидрирование - менее экономичный процесс. Вследствие этого

он не получил широкого практического применения для модификации

пленкообразователей.

Перспективно применение эпоксидированных жидких каучуков, имеющих высокую

адгезию к металлам и хорошие защитные и прочностные показатели. Для

эпоксидирования применяют, в основном, четыре эпоксидирующих агента:

молекулярный кислород, пероксид водорода, надкислоты и гидропероксиды [4].

Изучение процесса пленкообразования эпоксидированных олигобутадиенов,

содержащих в цепи реакционноспособные группы двух типов - двойные связи и α-оксидные циклы, представляет особый

интерес. Пленкообразование таких олигодиенов отличается от пленкообразования

немодифицированных каучуков. Скорость пленкообразования эпоксидированных

олигобутадиенов ниже, чем у немодифицированных жидких каучуков, но глубины превращения

по трехмерному полимеру у них выше, вероятно, за счет участия эпоксидных групп

в образовании гель-полимера. Меньшая остаточная ненасыщенность и увеличение

содержания трехмерного полимера приводит к повышенной стойкости к старению

покрытий на основе эпоксидированных олигодиенов [3].

В работах кафедры ТПМ ЯГТУ [9,10,11] впервые было проведено комплексное

изучение основных закономерностей процесса отверждения эпоксидированных

олигодиенов со статическим распределением эпоксидных групп в олигобутадиеновой цепи

регулярного строения и смешанной микроструктуры.

Эпоксидированные полимеры применяются в производстве электроизоляционных

материалов, клеев, поверхностных покрытий, материалов для полов, армированных

пластиков, связующих для новых типов топлив. Благодаря высоким защитным

свойствам перспективно использование эпоксидированных каучуков в

микроэлектронной промышленности [12].

Модификация эпоксидированных олигобутадиенов различными типами аминов

раскрывает новые возможности использования промышленных ЖК.

В последнее время жидкие каучуки нашли практическое применение в

водоразбавляемых композициях, наносимых методом катафореза [13]. Эти материалы

по сравнению с анафорезными имеют более высокую рассеивающую способность, а

покрытия на их основе отличаются высокой солестойкостью, что обусловило их

широкое использование в качестве грунтовок, наносимых на кузова легковых

автомобилей и другие металлические изделия.

При нейтрализации органической или минеральной кислотой продуктов

аминирования образуются аммониевые соединения, хорошо растворимые в воде. После

осаждения покрытия отверждают при температуре 180-200 °С. Время отверждения

5-30 минут. Катафорезные связующие на основе эпоксидированных каучуков имеют

высокий комплекс физико-механических и защитных свойств. После отверждения в

присутствии малеиновой, хлормалеиновой, фталевой и пиромеллитовой кислот

покрытия имеют повышенную эластичность и ударопрочность [13-15].

Таким образом, изучение механизма пленкообразования эпоксиолигодиенов и

продуктов их модификации , разработка прогрессивных композиционных материалов

на их основе представляет несомненный теоретический и практический интерес.

1.5 Выводы из

обзора литературы

Таким образом, анализ патентной и научно-технической литературы показал

следующее. Основная масса современных пленкообразователей - это ненасыщенные

соединения с окислительным механизмом отверждения. К ним же относится такой тип

связующего как катионоактивные аминированные эпоксиолигодиены. Они обладают

рядом преимуществ перед пленкообразователями других типов и важнейшим свойством

- способностью к нанесению методом катодного электроосаждения, который получил

широкое распространение в мировом автомобилестроении. Публикации о

пленкообразовании водорастворимых связующих катионного типа в литературе ограничены.

Между тем, для контроля процесса пленкообразования, создания оптимальных

технологических режимов отверждения и получения новых материалов.

2. Объекты и

методы исследования

2.1 Объекты

исследования и вспомогательные вещества

пленкообразование кислота

каучук эпоксидный

Каучук ПБ-НЭ, ПБ-НЭА - лабораторные образцы с

различным содержанием аминогрупп и эпоксидных групп, синтезированные на кафедре

технологии полимерных материалов ЯГТУ. Исходным объектом для модификации служил

олигобутадиен смешанной микроструктуры - каучук ПБ-Н, выпускаемый на опытном

заводе Воронежского НИИСК (ТУ 38.103641-98).

Растворители

и реактивы для анализов

Ацетон - ГОСТ 2603-79 или ГОСТ 2768-84 - марка «чда»

Метилэтилкетон - ТУ 2280-6-09

Растворитель 646 - ГОСТ 18188-72 - состав, м.д., %: этиловый спирт - 10,

ацетон -7, этилцеллозольв - 8, бутилацетат - 10, толуол - 50, бутиловый спирт -

15

Спирт этиловый - ГОСТ 17299-78 или ГОСТ 1830-87

Спирт изопропиловый - ТУ 2632-015-112910578-95

Четыреххлористый углерод - ГОСТ 20288-74 - марка «чда»

Соляная кислота - ГОСТ 3118-77 или ТУ 857-95

Толуол - ГОСТ 5789-78 - марка «чда»

Ксилол - ГОСТ 9949-76Е

Моноэтиловый эфир этиленгликоля - ГОСТ 83-13-78 или

ТУ 6-09-3222-76

Бромистоводородная кислота - ГОСТ 2062-77

Вода дистиллированная - ГОСТ 6709-72

Гипосульфит (тиосульфат) натрия - СТСЭВ 223-75

Калий йодистый - ГОСТ 4232-74 - марка «чда»

Калий бромистый - ГОСТ 4160-74 или ГОСТ 2062-77

Калия

гидроокись - ГОСТ 24363-80 - марка «чда»

Нитрат

серебра - ГОСТ 1277-75

Сшивающие

агенты и катализаторы

Малеиновый ангидрид - ГОСТ 11153-75- марка «чда»

Ангидрид изо-метилтетрагидрофталевый - ТУ 6-09-3321-7320

Орто-фосфорная кислота - ГОСТ 6552-80

Сиккатив НФ-1 - ГОСТ 1003-73 - нафтенат свинцово-марганцевый; содержание,

м.д., %: Рb -4,5-5; Mn - 0,9-1,3; летучих веществ, не более - 32

Нейтрализующие агенты

Ацетилсалициловая кислота- ГОСТ 12.1.005-88

Аскорбиновая кислота- ГОСТ-4815-76

Лимонная кислота- ГОСТ 36525-69

Борная кислота- ГОС 18704-78

Орто-фосфорная кислота - ГОСТ 6552-80

Биологически активная производная азот содержащая карбоновая кислота-

экспериментальный образец.

2.2 Методы

исследования

2.2.1

Приготовление композиций

В стеклянном бюксе на аналитических весах берут точные навески

компонентов композиции и растворяют в необходимом растворителе. В этот же бюкс

(если это необходимо) количественно вносят отвердитель в виде 30-50%-ного

раствора в экспериментально подобранном растворителе. После тщательного

перемешивания определяют сухой остаток одной капли. Нанеся на предварительно

взвешенное стекло пипеткой несколько капель композиции (обычно 5), его

высушивают в сушильном шкафу при температуре 100…200С до постоянной

массы. После этого стекло взвешивают и находят массу одной капли. Количество

капель, необходимое для получения пленок определенной толщины, рассчитывают по

формуле:

,

,

S -

площадь стекла, см2;

d -

плотность композиции, г/см3;

g -

масса одной капли, г.

.2.2

Определение гель-фракции

Нанесенные на стекла размером 3*4,5 см капли композиции равномерно

распределяют по поверхности для получения пленок одинаковой толщины и

выдерживают на воздухе для удаления излишков растворителя. Стекла с пленками

ставят в сушильный шкаф при температуре опыта. Через определенные промежутки

времени образцы охлаждают, взвешивают, а затем заворачивают в фильтровальную

бумагу и помещают в аппарат Сокслета. Экстракцию проводят толуолом или

метилэтилкетоном при нагревании в течение 8-10 часов. Длительность экстракции и

растворители подбираются экспериментально. В процессе экстракции из пленок

удаляются все продукты не трехмерного строения (золь-фракция). После этого

образцы сушат на воздухе, взвешивают на аналитических весах с погрешностью до

0,0002 г. По разности находят массу гель-фракции и строят график зависимости

степени отверждения от времени. Выход гель-фракции определяют по формуле:

,

,

где  и

и  - масса пленки до и после экстракции соответственно.

- масса пленки до и после экстракции соответственно.

2.2.3

Определение содержания нелетучих веществ в композиции

Метод заключается в нагревании навески композиции при заданной

температуре до постоянной массы. В предварительно взвешенные бюксы отбирают

пробы массой 0,2-0,3 г и проводят испытание в течение 2 часов при температуре

105С. Затем бюксы с пробами вынимают из сушильного шкафа, помещают в

эксикатор, охлаждают при комнатной температуре и снова взвешивают. Содержание

нелетучих веществ (Х) определяют по формуле:

,

,

где  ,

, - масса испытываемого образца до и после нагревания.

- масса испытываемого образца до и после нагревания.

.2.4

Приготовление водных растворов модифицированных олигодиенов

Сначала готовится 70%-ый раствор образца в органическом растворителе.

Затем полученный раствор нейтрализуют. Количество нейтрализующего агента

рассчитывают по формуле:

,

,

где  - объем нейтрализующего агента, мл;

- объем нейтрализующего агента, мл;

с.н.- степень нейтрализации,% ;

- навеска раствора аминоаддукта, г;

- навеска раствора аминоаддукта, г;

- массовая доля связанного амина в аминоаддукте, %;

- массовая доля связанного амина в аминоаддукте, %;

- молекулярая масса НА, г/моль;

- молекулярая масса НА, г/моль;

- массовая доля нелетучих в растворе аддукта, %;

- массовая доля нелетучих в растворе аддукта, %;

- молекулярная масса аминоспирта, г/моль;

- молекулярная масса аминоспирта, г/моль;

- массовая доля основного вещества в НА, %;

- массовая доля основного вещества в НА, %;

- плотность НА, г/см3.

- плотность НА, г/см3.

2.2.5

Определение массовой доли свободного аминоспирта

Для определения массовой доли свободного аминоспирта в реакционной массе

при синтезе аминокаучука используется индикаторное титрование. Для этого в

колбу вносят навеску аминокаучука 0,2-0,3 г (с точностью до 0,0002 г),

промывают порциями по 50 см3 горячей

дистиллированной водой в присутствии индикатора фенолфталеина до тех пор, пока

промывная вода не станет бесцветной. Затем промывную воду титруют 0,1н

раствором соляной кислоты. Расчет массовой доли свободного аминоспирта в

реакционной массе производят по формуле:

,

,

где  - массовая доля свободного аминоспирта, %;

- массовая доля свободного аминоспирта, %;

,00365 - титр раствора соляной кислоты с концентрацией 0,1 моль/дм3;

- объем раствора соляной кислоты, пошедший на титрование

пробы, см3;

- объем раствора соляной кислоты, пошедший на титрование

пробы, см3;

К - поправка к титру раствора соляной кислоты с концентрацией 0,1 моль/дм3;

- молекулярная масса аминоспирта, г/моль;

- молекулярная масса аминоспирта, г/моль;

- молекулярная масса соляной кислоты, г/моль;

- молекулярная масса соляной кислоты, г/моль;

- масса пробы, взятой для анализа, г.

- масса пробы, взятой для анализа, г.

2.2.6

Определение массовой доли связанного аминоспирта

Массовую долю связанного аминоспирта определяют титрованием навески

очищенного каучука раствором соляной кислоты. Навеску массой 0,2-0,3 г (с

точностью до 0,0002 г) аминокаучука растворяют в 25 см3 этилцеллозольва и титруют 0,1н раствором соляной

кислоты в присутствии индикатора метилового оранжевого. Вместо этилцеллозольва

может использоваться смесь, состоящая из 10 см3 ацетона и 5 см3 изопропилового

спирта в толуоле (при соотношении спирт:толуол = 1:1). Анализируют 2 пробы,

параллельно проводят контрольный опыт с тем же количеством растворителя.

Содержание связанного амина рассчитывается по формуле:

,

,

где  − массовая доля связанного аминоспирта, %;

− массовая доля связанного аминоспирта, %;

,00365 - титр раствора соляной кислоты с концентрацией 0,1 моль/дм3;

− объем раствора соляной кислоты, пошедший на

титрование пробы, см3;

− объем раствора соляной кислоты, пошедший на

титрование пробы, см3;

− объем раствора соляной кислоты, пошедший на

титрование холостой пробы, см3;

− объем раствора соляной кислоты, пошедший на

титрование холостой пробы, см3;

− поправка к титру раствора соляной кислоты с

концентрацией 0,1 моль/дм3;

− поправка к титру раствора соляной кислоты с

концентрацией 0,1 моль/дм3;

− молекулярная масса аминоспирта, г/моль;

− молекулярная масса аминоспирта, г/моль;

− молекулярная масса соляной кислоты, г/моль;

− молекулярная масса соляной кислоты, г/моль;

− масса пробы, взятой для анализа, г.

− масса пробы, взятой для анализа, г.

2.2.7

Определение эпоксидных групп в присутствии органических оснований

Метод заключается в том, что навеску каучука подвергают гидробромированию

в ледяной уксусной кислоте (ЛУК). Избыток бромистоводородной кислоты

оттитровывают водным раствором AgNO3 в

присутствии абсорбционного индикатора. В колбу вносят 0,15-0,2 г навески

исследуемого образца, добавляют пипеткой 10 мл 0,2N раствора HBr в

ЛУК и титруют 0,1N раствором AgNO3 в присутствии нескольких капель

индикатора эозина до окрашивания осадка AgBr в интенсивный красный цвет. Параллельно проводят

холостой опыт. Содержание остаточных эпоксидных групп вычисляют по формуле:

,

,

где  - объем 0,1 N

раствора AgNO3, пошедший на титрование холостой пробы, мл;

- объем 0,1 N

раствора AgNO3, пошедший на титрование холостой пробы, мл;

− объем 0,1 N раствора AgNO3, пошедший на титрование рабочей

пробы, мл;

− объем 0,1 N раствора AgNO3, пошедший на титрование рабочей

пробы, мл;

- фактор 0,1N

раствора AgNO3;

- фактор 0,1N

раствора AgNO3;

- количество эпоксидных групп, соответсвующее 1 мл 0,1 N раствора AgNO3, г;

- количество эпоксидных групп, соответсвующее 1 мл 0,1 N раствора AgNO3, г;

- масса навески образца, г.

- масса навески образца, г.

.2.8

Определение аминного числа

Навеску исследуемого образца 0,2-0,3 г растворяют в двухкратном

количестве изопропилового спирта и титруют 0,5 N раствором HCl в

изопропиловом спирте в присутствии индикатора бромкрезолового зеленого до

перехода окраски из синей в желтую. Аминное число определяют по формуле:

,

,

где  - объем 0,5N HCl, израсходованный на титрование, мл;

- объем 0,5N HCl, израсходованный на титрование, мл;

- поправочный коэффициент для приведения концентрации

раствора HCl точно к 0,5N;

- поправочный коэффициент для приведения концентрации

раствора HCl точно к 0,5N;

- масса КОН, соответствующая 1 мл точно 0,5N раствора HCl,

мг;

− навеска, г.

− навеска, г.

.2.9

Исследование структуры модифицированных олигодиенов методом ИК-спектроскопии

Адсорбционная спектроскопия в инфракрасной области применяется для

установления качественного и количественного состава исходных полимерных

композиций на основе низкомолекулярного каучука и продуктов их структурирования

в зависимости от времени отверждения.

Запись ИК-спектров осуществляется на ИК-спектрофотометре фирмы „Perkin Elmer” в диапазоне длин волн 500 - 4000 см-1 .

Образцы для анализа органических растворов формируются на пластинках из хлорида

натрия в виде пленок толщиной 18-20 мкм. Применяемая пленочная методика

достаточно проста, надежна и в наибольшей степени соответствует состоянию изучаемых

объектов.

2.2.10

Определение коксового числа

Навеску образца олигодиена 1 г помещают в тигель с открытой крышкой и

выдерживают в термошкафу 2 ч при Т=105°С для удаления растворителя. Затем тигель охлаждают и

взвешивают. Помещают в муфельную печь с закрытой крышкой с Т=500°С и выдерживают 7 мин. Тигель

вынимают охлаждают и взвешивают. Коксовое число рассчитывают по формуле:

Х = (М1/М2)*100%,

где М1- масса остатка, г;

М2 - масса навески, г.

3. Исследование процесса пленкообразования модифицированных

олигобутадиенов

.1 Пленкообразующие системы каучуков ЭОД и АЭОД с ацетилсалициловой,

аскорбиновой, лимонной, борной и ортофосфорной кислотами

В качестве объектов исследования использовались модифицированные

олигобутадиены: эпоксидированный каучук смешенной микроструктуры-ПБ-НЭ и

аминированный эпоксиолигобутадиен - ПБ-НЭА.

Эпоксидированный олигобутадиен получен методом гидропероксидного

эпоксидирования, разработанным на кафедре технологии полимерных материалов

ЯГТУ, с использованием гидропероксида третбутила в присутствии катализатора

ацетилацетона молибденила в толуоле. АЭОД синтезирован в условиях, позволяющих

получать олигомеры с достаточным содержанием эпоксидных грум (ЭГ), способными

принимать участие в процессе отверждения. Степень модификации образцов была

достаточной для их перевода в водорастворимое состояние. В качестве

аминирующего агента использовали диэтаноламин (ДЭА).

Структурные формулы эпоксидированного и аминированного олигобутадиена.

Каучук ПБ-НЭ:

Каучук ПБ-НЭА:

где

А:

В таблицах 1 и 2 представлены Физико-химические характеристики каучуков

ЭОД и АЭОД.

|

Тип каучука

|

Массовая доля ЭГ, %

|

Функциональность

|

Динамическая вязкость при

25°С, Па.с

|

Содержание сухого остатка,

%

|

|

ПБ-НЭ

|

17,6

|

6,3

|

15,2

|

98

|

Таблица 2- Физико-химические характеристики АЭОД

|

Тип каучука

|

Массовая доля ЭГ, %

|

Аминирующий агент

|

Динамическая вязкость 70%

ПБ-НЭА при 25°С, Па.с

|

Содержание связанного

амина, %

|

Содержание свободного

амина, %

|

|

ПБ-НЭ

|

17,6

|

ДЭА

|

6,9

|

26,0

|

5,9

|

Наличие в цепи модифицированных олигобутадиенов рефкционноспособных

функциональных групп и двойных связей обуславливает их способность к

отверждению под действием тепла или отверждающих агентов, как из органических,

так и водных плёнкообразующих систем. Важнейшим свойством жидких ненасыщенных

каучуков является их способность к плёнкообразованию. Сведения о

плёнкообразовании модифицированных олигобутадиенов- эпоксидированных каучуков

со статистическим распределением ЭГ и продуктов их модификации аминами в

литературе крайне ограничены. Ранее показано, что ЭОД со статистическим

распределением ЭГ проявляют высокую активность с отвердителями кислотного типа в

отличии от широко используемых диеновых эпоксидных смол с концевыми ЭГ. На

скорость плёнкообразования каучуков оказывают влияние микроструктура, тип

отверждающего и аминирующего агентов, степень модификации и температура

отверждения. Нами проведено исследование процесса отверждения ЭОД в присутствии

перспективных современных отвердителей - фосфорной (ОФК), борной (БК), лимонной

(ЛК), ацетилсалициловой (АЦ), аскорбиновая (АСК), а так же биологически

активная азот содержащая карбоновая кислота.

Выбор кислот обусловлен следующими факторами: экологичность, доступность,

активность и совместимость кислот с модифицированными олигобутадиенами, а так

же биологическая активность этих кислот с пользой для организма человека.

.3.1 Плёнкообразующие системы каучука ЭОД

Результаты исследования показали, что оптимальной скоростью

плёнкообразования обладают ортофосфорная, борная и лимонная кислота при

оптимально низких температурах- 600С (рис.1).

1-ПБ-НЭ+ОФК;

-ПБ-НЭ+БК;

-ПБ-НЭ+ЛК.

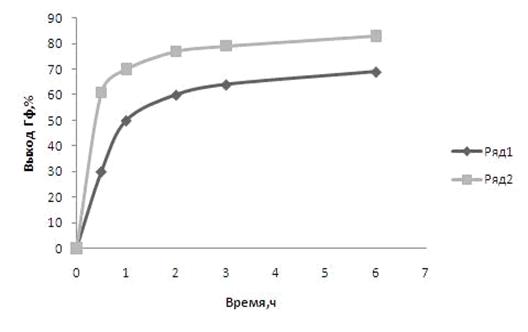

Рисунок 1- Кинетика отверждения ПБ-НЭ в присутствии отвердителей

кислотного типа при 600С

Ацетилсалициловая и аскорбиновая кислоты отверждают плёнкообразующие

системы только при температуре 1000С с оптимальным выходим

гель-фракции 80-75% (рис. 2).

1-ПБ-НЭ+АЦ;

-ПБ-НЭ+АСК.

Рисунок 2- Кинетика отверждения ПБ-НЭ в присутствии отвердителей

кислотного типа при 1000С

.3.2 Плёнкообразующие системы каучука АЭОД

Известно, что аминированные эпоксибутадиены имеют жёсткий режим

отверждения, порядка 180-2000С. С целью понижения температуры

отверждения использовались кислоты, которые являются эффективными для

эпоксидированных диенов.

Таблица 3- Зависимость выхода гель-фракции от температуры в системах

каучука ПБ-НЭА с отвердителями кислотного типа

|

Композиция

|

Выход Гф после 3 часов в

зависимости от температуры,%

|

|

1000С

|

1500С

|

2000С

|

|

ПБ-НЭА

|

-

|

-

|

98

|

|

ПБ-НЭА+АС

|

45

|

84

|

-

|

|

ПБ-НЭА+АСК

|

71

|

74

|

-

|

|

ПБ-НЭА+ЛК

|

86

|

93

|

-

|

|

ПБ-НЭА+БК

|

79

|

83

|

-

|

В результате исследований получено, что применение отвердителей кислотного

типа дает возможность увеличить скорость процесса отверждения, увеличивает

выход гель-фракции, а так же позволяет снизить температуру отверждения до 1000-1500С.

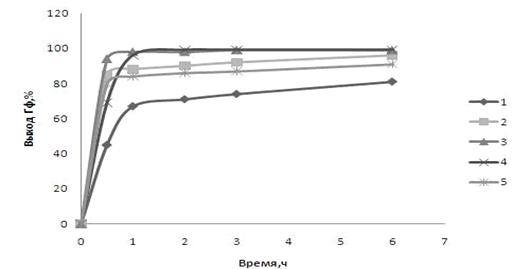

.3.3 Водорастворимые плёнкообразующие системы на основе каучука АЭОД

Результаты исследования отверждения каучука ПБ-НЭА из водорастворимых

плёнкообразующих систем в присутствии нейтрализующих агентов ОФК, БК, АСК. АЦ,

ЛК (рис. 3).

1-ПБ-НЭА+АЦ;

-ПБ-НЭА+ОФК;

-ПБ-НЭА+ЛК;

-ПБ-НЭА+БК

Рисунок 6-Кинетика отверждения каучкуа ПБ-НЭА в присутствии отвердителей

кислотного типа при 1500С

Исследование показало, что применение современных, перспективных

отвердителей - нейтрализующих агентов плёнкообразующих ситем дает возможность

получать покрытия в технологически приемлимое время.

.3.4 Реакции эпоксидных групп с кислотами различной природы

Реакции эпоксидных групп с кислотами на

примере каучука ПБ-Н как наиболее склонного к окислению с перспективными

отвердителями кислотного типа ОФК и БК:

ОФК:

НО

\

~НС - СН~

+ НО - Р = О → ~НС - СН~

\ / / | |

О

НО НО О

|

НО-Р-ОН

||

О

Далее образовавшийся эфир реагирует с другой молекулой каучука,

содержащей ЭГ. В результате образуется поперечная связь, состоящая из

фрагментов ОФК :

~НС -

СН~ + ~НС - СН~ → ~НС - СН~

\ / | | | |

О ОН О НО О

| |

НО-Р-ОН ~НС-О-Р-О-СН~

|| | || |

О ~НС О СН~

| |

НО О

БК:

ОН - НС - СН-

|

-НС-СН - | |

НС -СН- ОН - В

-НС-СН- О НО О

\ /

+ | → | | →

|

О ОН

НО О -НС-О-В-О-СН-

| | |

НО -В -CН

СН-

| | |

ОН ОН ОН

.3.5 Пленкообразующие системы каучуков ЭОД и АЭОД с биологически

активными производными азотсодержащими карбоновыми кислотами

Исследовалась возможность применения биологически активных производных

азотсодержащих карбоновых кислот в плёнкообразующих системах на основе

модифицированных олигодиенов.

В таблице 4 приведены результаты исследования процесса отверждения ЭОД и

АЭОД с биологически активными азот содержащими карбоновыми кислотами по выходу

гель фракций (Гф) при нормальных и повышенных температурах.

Таблица 4- Выход Гф в систем ЭОД с биологически активными производными

азатсодержащих кароновых кислот при нормальной и повышенной температуре

|

Биологически активные

производные азотсодержащих карбоновых кислот

|

Выход Гф,%

|

|

1

|

27-53

|

|

2

|

48-76

|

|

3

|

33-65

|

Эти кислоты в выбранных условиях имеют низкую реакционную способность и

требуют вероятно, для их взаимодействия с каучуком, более высоких температур.

.2 Характеристика горючести плёнкообразующих систем на основе

аминированного эпоксиолигобутадиена

В связи с появлением на рынке множества полимерных материалов остро стоит

вопрос снижения их горючести. Наиболее эффективными ингибиторами процесса

горения является фосфор-, борсодержащие соединения. Огнестойкость полимеров

выражается коксовым числом (КЧ), которое для большинства полимеров находится в

приделе 18-20%.

В таблице 4 представлены результаты испытаний различных образцов КМ, в

интервале температур 100-7000С, где приводятся значения КЧ.

Таблица 5-Состав композиций на основе модифицированных олигобутадиенов и

характеристика их горючести.

|

Композиция

|

Коксовое число при 7000С,%

|

Элементный состав, %

|

|

|

Р, литер. данные, %

|

Р, расч. данные, %

|

В, расч. данные, %

|

N, экспер. данные, %

|

|

Органические

плёнкообразующие системы

|

|

ПБ-НЭА

|

22,0

|

2,5-3,5

|

5

|

2-7

|

2,5-4

|

|

Водные плёнкообразующие

системы

|

|

ПБ-НЭА+БК

|

2,5-3,5

|

5

|

2-7

|

2,5-4

|

|

ПБ-НЭА+ОФК

|

26,0

|

2,5-3,5

|

5

|

2-7

|

2,5-4

|

Результаты исследования модифицированного каучука ПБ-НЭА представлено в

таблице 5. Как видно КЧ находится в пределах 20-40%, по содержанию фосфора,

бора и азота в количествах 5-7%, 2,5-4% соответственно позволяет отнести их к

материалам пониженной горючести.

Заключение

. Исследованы плёнкообразования эпоксиолигодиенов и продуктов их

модификации аминами из органо- и водорастворимых плёнкообразующих систем.

2. Установлено влияние на процесс отверждения температуры и типа

отверждающего, нейтрализующего агентов.

. Методом химического анализа и ИК-спектроскопии показано, что

фрагменты ОФК и БК, входят в структуру покрытия с образованием полимерных

эфиров этих кислот.

. На основе аминированного эпоксидиена получены системы пониженной

горючести.

. Показана возможность получения полимерных систем с биологически

активными производными азотсодержащих карбоновых кислот.

Список

использованной литературы

1.

Могилевич М.М., Плисс Е.М. Окисление и окислительная полимеризация непредельных

соединений. - М.: Химия, 1990. - 238 с.

.Денисов Е.Т., Мицкевич Н.И., Агабеков В.Е. Механизм

окисления кислородсодержащих соединений. - Минск: Наука и техника, 1974. - 334

с.

. Пленкообразование ненасыщенных олигомеров/ Лившиц Р.М.,

Семина Р.А., Полякова М.Н.// ЛКМ и их применение.- 1987.- №1.- С. 14-16.

.Могилевич М.М., Туров Б.С., Морозов Ю.Л. и др. - Жидкие

углеводородные каучуки. - М.: Химия, 1983. - 200 с.

. Могилевич М.М. Окислительная полимеризация в процессах

пленкообразования. - Л.: Химия, 1977. - 172 с.

.Структура и свойства низкомолекулярного

эпокси-цис-бутадиенового каучука / Туров Б.С., Кошель Н.А., Шапиро Ю.Е. и др.

// Высокомолек. соединения.- 1981.- Т. Б23, №3.- С.216-219

.Лившиц Р.М., Добровинский Л.А. Заменители растительных масел

в лакокрасочной промышленности. - М.: Химия, 1987. - 157 с.

.Пленкообразующие на основе низкомолекулярных диеновых

каучуков / Бабкина М.М., Лившиц Р.М., Добровинский Л.А. // ЛКМ и их

применение.- 1981. - №2. - с. 16-20.

. Cвойства и области

применения водорастворимых лакокрасочных композиций / Верхоланцев В.В.,

Федорова М.Л. . // ЛКМ и их применение.- 1988.- №3.-С. 19

.Чернин И.З., Смехов Ф.М., Жердев Ю.В. Эпоксидные полимеры и

композиции.- М.: Химия, 1982.- 232 с.

.Водоразбавляемые катафорезные пленкообразующие материалы на

основе диеновых каучуков/ Бабкина М.М., Добровинский Л.А. // ЛКМ и их

применение.- 1984.- №4.-С. 19-23

. Бабкина М.М., Крылова И.П., Сапунова Р.А.// ЛКМ и их применение.-

1977.- №6.- С.23-27

. Шабельский В.А., Масленинова В.А. Окрашивание методом

электроосаждения: технология и оборудование процесса.- Л.: Химия, 1983.

. Кирпичников П.А., Аверко-Антонович Л.А., Аверко-Антонович

Ю.О. Химия и технология синтетического каучука.- Л.: Химия, 1987.

. Горячева О.С. - Химическая модификация олигобутадиенов

введением в цепь эпокси- и аминогрупп. Диссертация на соискание ученой степени

кандидата химических наук/ЯГТУ. - Ярославль,2001-136с.