Судовой двухтактный двигатель с турбонаддувом

Перечень

условных обозначений, символов, единиц измерений физических величин, сокращений

и терминов

- давление

окружающей среды, МПа;

- давление

окружающей среды, МПа;

- давление в

цилиндре в начале сжатия, МПа;

- давление в

цилиндре в начале сжатия, МПа;

- давление в

цилиндре в конце сжатия, МПа;

- давление в

цилиндре в конце сжатия, МПа;

- среднее

индикаторное давление, МПа;

- среднее

индикаторное давление, МПа;

- среднее

эффективное давление, МПа;

- среднее

эффективное давление, МПа;

- температура

окружающего воздуха, 0С;

- температура

окружающего воздуха, 0С;

- температура в

цилиндре в начале сжатия, 0С;

- температура в

цилиндре в начале сжатия, 0С;

- температура в

цилиндре в конце сжатия, 0С;

- температура в

цилиндре в конце сжатия, 0С;

- температура

выпускных газов, 0С;

- температура

выпускных газов, 0С;

- температура

надувочного и продувочного воздуха, 0С;

- температура

надувочного и продувочного воздуха, 0С;

- рабочий объем

цилиндра, описываемый поршнем, м3;

- рабочий объем

цилиндра, описываемый поршнем, м3;

- полный объем

цилиндра перед началом сжатия, м3;

- полный объем

цилиндра перед началом сжатия, м3;

- объем цилиндра в

конце сжатия, м3;

- объем цилиндра в

конце сжатия, м3;

- коэффициент

избытка воздуха;

- коэффициент

избытка воздуха;

- степень сжатия

действительная;

- степень сжатия

действительная;

- коэффициент

наполнения цилиндров двигателя;

- коэффициент

наполнения цилиндров двигателя;

- степень

повышения давления;

- степень

повышения давления;

- степень

предварительного расширения;

- степень

предварительного расширения;

- механический

к.п.д.;

- механический

к.п.д.;

- индикаторный

к.п.д.;

- индикаторный

к.п.д.;

- эффективный

к.п.д.;

- эффективный

к.п.д.;

- индикаторная

мощность двигателя, кВт;

- индикаторная

мощность двигателя, кВт;

- эффективная

мощность двигателя, кВт;

- эффективная

мощность двигателя, кВт;

- число оборотов

вала двигателя, об/мин;

- число оборотов

вала двигателя, об/мин;

- расход топлива в

двигателе, кг/ч;- диаметр цилиндра двигателя, м; - полный ход поршня, м;- число

цилиндров двигателя;

- расход топлива в

двигателе, кг/ч;- диаметр цилиндра двигателя, м; - полный ход поршня, м;- число

цилиндров двигателя;

- средняя скорость

поршня, м/с;

- средняя скорость

поршня, м/с;

- расход воздуха в

двигателе, кг/с;

- расход воздуха в

двигателе, кг/с;

КШМ - кривошипно-шатунный механизм;

ДВС - двигатель внутреннего сгорания;

КВ - коленчатый вал;

ВМТ - верхняя мертвая точка;

ПД - поршневой двигатель.

ВВЕДЕНИЕ

Современные поршневые двигатели внутреннего

сгорания достигли высокой степени совершенства, продолжая тенденцию

непрерывного роста удельных мощностей, снижения удельной материалоемкости,

токсичности отработанных газов, снижения удельных расходов топлива и масел,

повышения надежности и долговечности. Поэтому выполнение задач по производству

и эксплуатации поршневых двигателей требует от специалистов глубоких знаний

рабочего процесса, конструкции двигателя и методов их расчета.

Успешное применение двигателей внутреннего

сгорания, разработка опытных конструкций, повышение мощностных и экономических

показателей стали возможны в значительной мере благодаря исследованиям и

разработке теории рабочих процессов в двигателях внутреннего сгорания.

Рассмотрение отдельных процессов в двигателе и их расчет позволяют определить

предполагаемые показатели цикла, мощность, экономичность, а также давление

газов, действующее в камере сгорания, в зависимости от угла поворота

коленчатого вала. По данным расчета можно установить основные размеры двигателя

(диметр цилиндра и ход поршня), проверить на прочность его основные детали,

оценить надежность его работы и т.д.

Также от специалиста требуется умение с

наибольшим экономическим эффектом использовать современные технические средства

и материалы, понимать технологический процесс изготовления и сборки двигателя.

1. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Тепловой расчет

Выбор исходных параметров для теплового расчета

рабочего цикла двигателя

Определим исходные параметры для расчета:

- давление в

цилиндре в начале сжатия,

- давление в

цилиндре в начале сжатия,

где  -

давление, нагнетаемое компрессором;

-

давление, нагнетаемое компрессором;

-температуру

выпускных газов выбираем из ист. [1];

-температуру

выпускных газов выбираем из ист. [1];  -давление

остаточных газов;

-давление

остаточных газов;

-показатель

политропы сжатия для нагнетателя выбираем из [1].

-показатель

политропы сжатия для нагнетателя выбираем из [1].

Процесс наполнения

Находим температуру воздуха (выходящего из

нагнетателя) по формуле:

, (1.1)

, (1.1)

где - давление окружающей среды;

- давление окружающей среды;

- температура

окружающего воздуха.

- температура

окружающего воздуха.

Принимаем коэффициент остаточных газов для

прямоточной продувки  (выбираем из

рекомендуемого диапазона [2]

(выбираем из

рекомендуемого диапазона [2]  ).

).

В таблице 2 [3] находим:

Теоретически необходимое количество воздуха:

Подсчитываем:

. (1.2)

. (1.2)

Температура рабочего тела в начале сжатия Ta:

. (1.3)

. (1.3)

Необходимо стремится наполнять цилиндр

максимально возможным количеством свежего заряда. С этой точки зрения и

оценивается совершенство процесса наполнения, характеризуемое величиной

коэффициента наполнения ηv.

Уточненное уравнение для определения

коэффициента наполнения двухтактного двигателя с продувкой камеры сжатия и

дозарядкой в процессе наполнения:

, (1.4)

, (1.4)

где - степень сжатия действительная.

- степень сжатия действительная.

Процесс сжатия

По графику на фиг.7 [3] находим значение

среднего показателя адиабаты сжатия  и

определяем:

и

определяем:

температуру в конце сжатия Tc:

; (1.5)

; (1.5)

;

;

давление в конце сжатия pc:

. (1.6)

. (1.6)

Из фигура 10 [3] находим  (воздуха)

при

(воздуха)

при  :

:

(воздуха) = 7,45

ккал/моль·град

(воздуха) = 7,45

ккал/моль·град

и подсчитываем

(воздуха) =

(воздуха) = ,

,

где -газовая

постоянная.

-газовая

постоянная.

Из фигура 10 находим  (остаточных

газов) при

(остаточных

газов) при  и

и  :

:

(ост. газов) = 7,8

ккал/моль·град,

(ост. газов) = 7,8

ккал/моль·град,

и подсчитываем:

(ост. газов) =

(ост. газов) =  ,

,

(ккал/моль·град).

(ккал/моль·град).

Процесс сгорания

Находим температуру в конце сгорания из

уравнения [3]:

(1.7)

(1.7)

где  -

коэффициент использования тепла

-

коэффициент использования тепла ;

;

- степень повышения

давления.

- степень повышения

давления.

Из (1.7) выражаем температуру:

;

;

.

.

После чего определяем теоретическое максимальное

давление:

. (1.8)

. (1.8)

Процесс расширения

Подсчитываем степень предварительного

расширения:

. (1.9)

. (1.9)

Рассчитываем давление в конце расширения:

,

,

где степень последующего расширения определяется

из зависимости:

.

.

Процесс расширения в реальных двигателях

осуществляется по политропе с переменным показателем.

Практическое использование переменных значений

показателя политропы

расширения, как и показателя сжатия,

затруднительно, поэтому при расчетах действительный политропический процесс

заменяют условным, при котором принимается средний показатель политропы

расширения:

Тогда при отсутствии утечек газов, температура в

конце расширения:

. (1.10)

. (1.10)

Давление же в конце расширения:

. (1.11)

. (1.11)

Определение среднего индикаторного и

эффективного давления

Индикаторные показатели характеризуют

действительный рабочий цикл и определяются или расчётом цикла или

экспериментально по снятой индикаторной диаграмме изменения давления в цилиндре

за время рабочего цикла.

Для дизелей с подводом теплоты при V и p =

const, получим уравнение для определения среднего индикаторного давления

теоретического цикла  :

:

(1.12)

(1.12)

Приняв  ,

найдем

,

найдем

. (1.13)

. (1.13)

Дальше находим среднее индикаторное давление

действительного цикла, которым называют постоянное по величине, избыточное

давление, которое, действуя на поршень, совершает работу за один его ход от ВМТ

к НМТ, равную работе газа за рабочий цикл, приняв  :

:

. (1.14)

. (1.14)

К эффективным показателям относится: мощность

Ne, среднее давление Pe и среднее давление механических потерь NМ, эффективные

расходы топлива - часовой GТ и удельный ge.

Определим среднее эффективное давление, приняв  :

:

. (1.15)

. (1.15)

Определение размеров цилиндра

Рабочий объём одного цилиндра  определяется:

определяется:

(1.16)

(1.16)

Задаем отношение  ,

следовательно:

,

следовательно:  .

.

Определим диаметр цилиндра:

(1.17)

(1.17)

Окончательно принимаем:

На основании полученного определим среднюю

скорость поршня:

(1.18)

(1.18)

Определение индикаторных и эффективных

показателей двигателя

Определяем полезную индикаторную мощность:

(1.19)

(1.19)

Показателями экономичности работы двигателя

служат эффективный КПД ηе и удельный

эффективный расход топлива ge. Они являются также наиболее важными

показателями, оценивающими работу двигателя в целом, что аналитически можно

представить в виде:

(1.20)

(1.20)

следовательно:

Вычисляем удельный индикаторный расход топлива:

(1.21)

(1.21)

Тогда, удельный эффективный расход топлива

равен:

Определяем расход топлива и литровую мощность:

(1.22)

(1.22)

(1.23)

(1.23)

Определяем расход воздуха на продувку и наддув

двигателя. Приняв  , найдем

действительное количество свежего заряда в весовых единицах:

, найдем

действительное количество свежего заряда в весовых единицах:

(1.24)

(1.24)

Расчет температуры выпускных газов ПДВС перед

газовой турбиной

Исходные данные для расчета турбины:

- давление

надувочного воздуха;

- давление

надувочного воздуха;

- температура

надувочного и продувочного воздуха;

- температура

надувочного и продувочного воздуха;

- степень сжатия

действительная;

- степень сжатия

действительная;

- коэффициенты

избытка воздуха, полноты наполнения и остаточных газов;

- коэффициенты

избытка воздуха, полноты наполнения и остаточных газов;

- коэффициенты

полноты наполнения;

- коэффициенты

полноты наполнения;

- коэффициенты

остаточных газов;

- коэффициенты

остаточных газов;

- давление в

цилиндре в начале сжатия;

- давление в

цилиндре в начале сжатия;

- изменение

температуры надувочного воздуха.

- изменение

температуры надувочного воздуха.

Принимаем температуру остаточных газов  .

.

Согласно уравнению температуры рабочего тела в

начале сжатия:

. (1.25)

. (1.25)

Температура выпускных газов без учета смешения с

продувочным воздухом:

. (1.26)

. (1.26)

Полученное значение  отличается

от принятого

отличается

от принятого  при определении

при определении  в

допустимых пределах, и поэтому пересчитывать нет необходимости. Температура

газов в ресивере с учетом смешения выпускных газов с продувочным воздухом:

в

допустимых пределах, и поэтому пересчитывать нет необходимости. Температура

газов в ресивере с учетом смешения выпускных газов с продувочным воздухом:

. (1.27)

. (1.27)

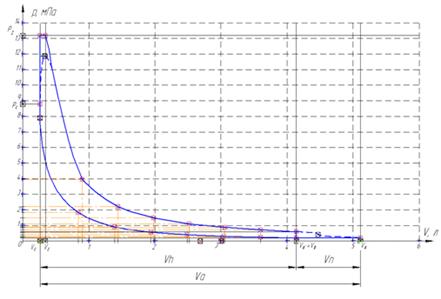

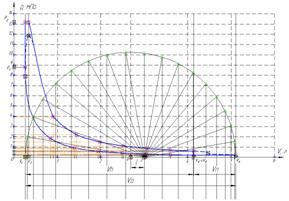

Построение проектной индикаторной диаграммы

Завершающим этапом теплового расчета двигателя

может служить построение проектной индикаторной диаграммы (рисунок 1.1).

Построение начинается с выбора базы, т.е. объема

Vh, соответствующего полному ходу поршня. Далее откладываем влево объем Vc,

соответствующий пространству сжатия, и проводят ось ординат.

Затем вычисляют расстояние, равное  ,

где

,

где  -

степень предварительного расширения (в циклах с изобарным или смешанным

подводом тепла), и, откладывая его от оси ординат, находят положение поршня в

момент окончания изобарного подвода тепла.

-

степень предварительного расширения (в циклах с изобарным или смешанным

подводом тепла), и, откладывая его от оси ординат, находят положение поршня в

момент окончания изобарного подвода тепла.

Далее по известным из расчета давлениям и

объемам:

откладывают основные точки a, c, y, z и b

предварительной проектной диаграммы, выбрав подходящий масштаб давлений так,

чтобы высота диаграммы была не больше ее длины.

Проводим построение политроп по уравнениям

политроп сжатия и расширения:

,

,

. (1.28)

. (1.28)

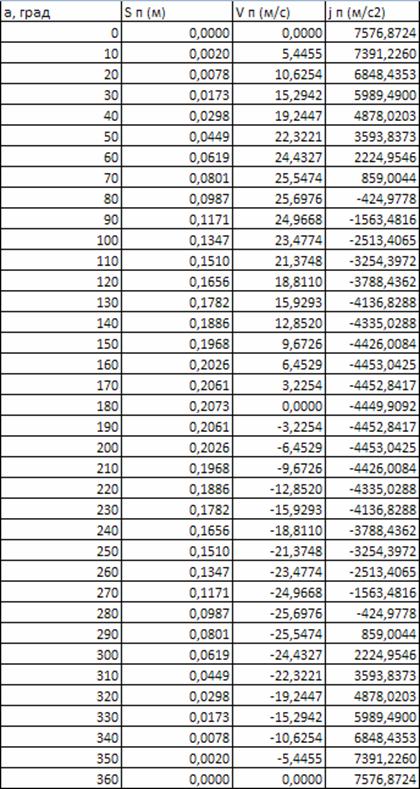

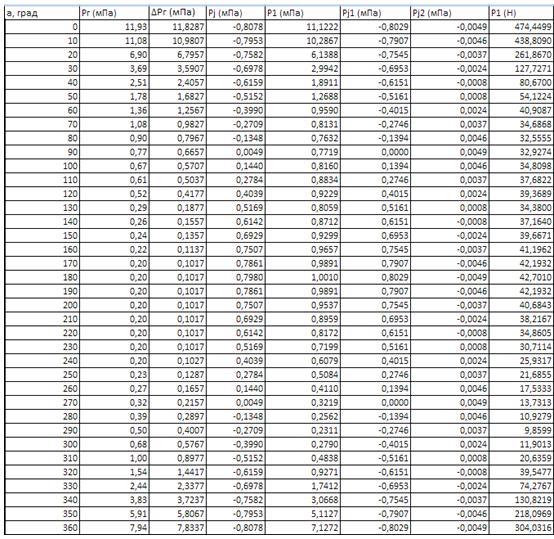

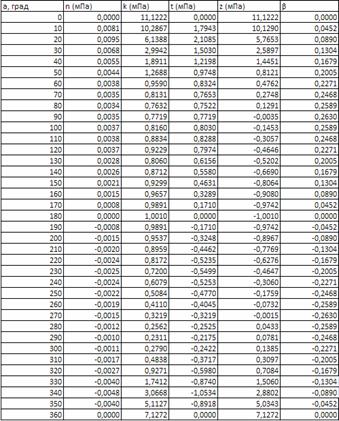

Результаты приведены в таблице 1.1:

Таблица 1.1 - Данные для построения диаграммы

Проектная индикаторная диаграмма представлена на

рисунке 1.1.

Рисунок 1.1 - Проектная индикаторная диаграмма

двухтактного дизеля

1.2 Динамический расчет

Кинематический расчет КШМ двигателя

Перемещение поршня рассчитывается по формуле:

, (1.29)

, (1.29)

где  -радиус

кривошипа (

-радиус

кривошипа ( ),

),

-

отношение радиуса кривошипа к длине шатуна (

-

отношение радиуса кривошипа к длине шатуна ( ),

),

-

угол поворота коленчатого вала.

-

угол поворота коленчатого вала.

Расчет производится через каждые 10° угла

поворота коленчатого вала.

Угловая скорость вращения коленчатого вала:

. (1.30)

. (1.30)

Скорость поршня:

. (1.31)

. (1.31)

Ускорение поршня:

. (1.32)

. (1.32)

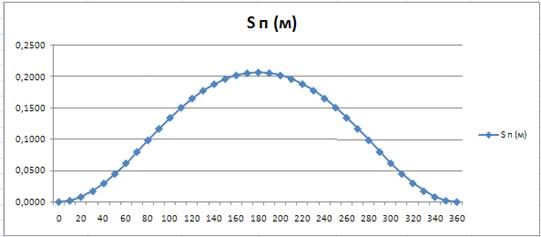

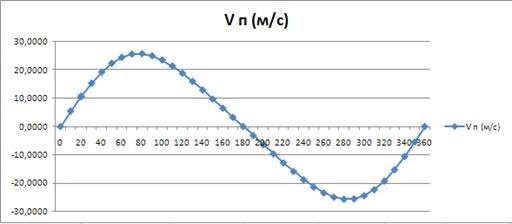

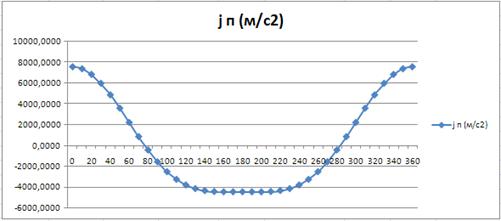

Результаты расчетов занесены в таблице.1.2 и

представлены графически на рисунке 1.2.

Таблица 1.2 - Значение зависимости перемещения,

скорости и ускорения поршня от угла поворота КВ

Рисунок 1.2 - Зависимость Sп, Vп, Jп от угла

поворота КВ

Динамический расчет КШМ двигателя

Основной целью динамического расчета является

определение сил и моментов, действующих в кривошипно-шатунном механизме и

установление закономерностей их изменения за рабочий цикл двигателя.

Определение размеров и масс основных элементов

КШМ

Недостающие размеры КШМ определяются по диаметру

цилиндра и ходу поршня:

радиус кривошипа коленчатого вала

; (1.33)

; (1.33)

длину шатуна

, (1.34)

, (1.34)

где  .

.

Размеры поршня, шатуна, коленчатого вала

принимаются согласно статистическим соотношениям [1] и размерам деталей

существующего прототипа [2].

Для расчета сил инерции деталей КШМ определяют

массы:

поршневого комплекта;

массы центральных шатунов;

шатунных шеек и щек коленчатого вала.

Значение масс элементов КШМ проектируемого

двигателя принимаем равными массам элементов прототипа:

масса поршневого комплекта -  ;

;

масса шатунной группы -  ;

;

Масса поршневой группы определяется по формуле:

,

,

где  -

масса поршня;

-

масса поршня;

- масса комплекта

поршневых колец;

- масса комплекта

поршневых колец;

- масса поршневого

пальца;

- масса поршневого

пальца;

- общая масса

элементов крепления.

- общая масса

элементов крепления.

Следовательно, масса поршневой группы

.

.

Общая масса шатунной группы:

.

.

Масса поступательно-движущейся части шатунной

группы, условно сосредоточенной на оси поршневого пальца определяется по

формуле:

.

.

Масса вращающейся части шатунной группы, условно

сосредоточенной на оси шатунной шейки:

.

.

Масса поступательно-движущихся частей КШМ

определяется по формуле:

.

.

Силы, действующие в КШМ

Определение сил давления газов в цилиндре

Сила давления газов определяется по формуле:

, (1.35)

, (1.35)

где  -

значение давления газов в цилиндре;

-

значение давления газов в цилиндре;

- давление

окружающей среды;

- давление

окружающей среды;

- диаметр

цилиндра, м.

- диаметр

цилиндра, м.

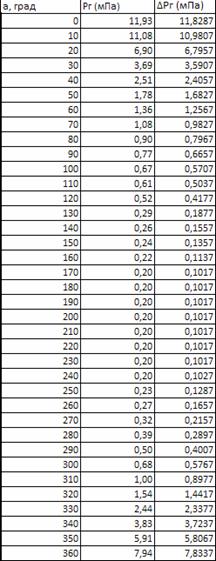

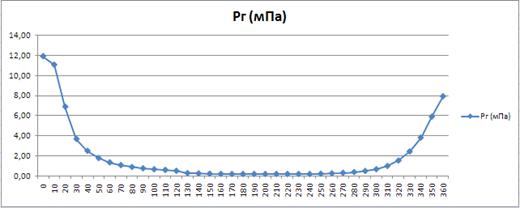

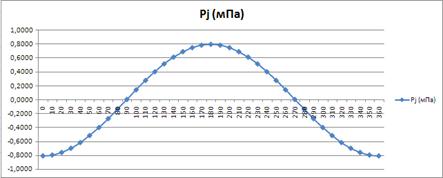

Для последующих расчетов необходимо построить

график изменения силы давления газов в функции от угла поворота коленчатого

вала.

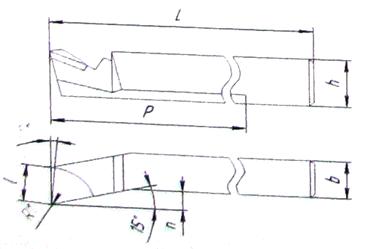

Для этого необходимо индикаторную диаграмму,

построенную в координатах  , перестроить в

диаграмму с координатами

, перестроить в

диаграмму с координатами  (развернутую

диаграмму). Для этого индикаторная диаграмма перестраивается в развернутую с

помощью метода Брикса (см. рис.3) - на отрезке, соответствующем ходу поршня,

строится полуокружность радиусом, равным половине хода. С учетом поправки

Брикса (

(развернутую

диаграмму). Для этого индикаторная диаграмма перестраивается в развернутую с

помощью метода Брикса (см. рис.3) - на отрезке, соответствующем ходу поршня,

строится полуокружность радиусом, равным половине хода. С учетом поправки

Брикса ( )

откладывается новый центр, из которого проводят лучи до пересечения с

полуокружностью, соответствующие углу поворота коленчатого вала. В конечном

итоге получаем точки пересечения, являющиеся шкалой для диаграммы в координатах

)

откладывается новый центр, из которого проводят лучи до пересечения с

полуокружностью, соответствующие углу поворота коленчатого вала. В конечном

итоге получаем точки пересечения, являющиеся шкалой для диаграммы в координатах

.

Следующим шагом является разворачивание индикаторной диаграммы по углу

.

Следующим шагом является разворачивание индикаторной диаграммы по углу  (рисунок

1.3).

(рисунок

1.3).

Рисунок 1.3 - Развернутая индикаторная диаграмма

методом Брикса

Рисунок 1.4 - Развернутая индикаторная диаграмма

изменения давления по углу поворота КВ

Развернутая индикаторная диаграмма показывает

избыточное давление газов на поршень:

. (1.36)

. (1.36)

Сила давления газов на поршень подсчитывается по

формуле (1.36), и величины соответствующих сил для каждого угла поворота

коленчатого вала записываются в таблицу 1.3.

Таблица 1.3 - Изменение силы давления газов на

поршень по углу поворота КВ.

Определение сил инерции поступательно-движущихся

масс

Действующая на поршень сила инерции масс,

совершающих возвратно-поступательное движение, равна:

, (1.37)

, (1.37)

где  -

силы инерции первого порядка,

-

силы инерции первого порядка,

- силы инерции

второго порядка.

- силы инерции

второго порядка.

Следовательно,

, (1.38)

, (1.38)

где  -

масса ПДМ;

-

масса ПДМ;

- радиус кривошипа

коленчатого вала;

- радиус кривошипа

коленчатого вала;

- угловая скорость

коленчатого вала,

- угловая скорость

коленчатого вала,  .

.

Суммарная сила  ,

действующая на поршневой палец, определяется алгебраическим сложением сил

давления газов

,

действующая на поршневой палец, определяется алгебраическим сложением сил

давления газов  и сил инерции ПДМ

и сил инерции ПДМ  по

формуле:

по

формуле:

(1.39)

(1.39)

Результаты расчета сил  ,

,

и

и

сводятся

в таблицу 1.4, и строится сводный график сил, действующих на поршень по углу

поворота коленчатого вала (рисунок 1.5).

сводятся

в таблицу 1.4, и строится сводный график сил, действующих на поршень по углу

поворота коленчатого вала (рисунок 1.5).

Таблица 1.4 - Изменение сил, действующих на

поршень в зависимости от угла поворота КВ

Рисунок 1.5 - График сил, действующих на поршень

Определение сил, действующих на шатунную шейку

коленчатого вала

От действия суммарной силы  возникают

следующие силы (рисунок 1.6):

возникают

следующие силы (рисунок 1.6):

Рисунок 1.6 - Схема сил, действующих на детали

КШМ

суммарная нормальная (боковая) сила N,

направленная перпендикулярно оси цилиндра; определяется по формуле

; (1.40)

; (1.40)

суммарная радиальная сила Z, направленная по

радиусу кривошипа; определяется по формуле

; (1.41)

; (1.41)

суммарная тангенциальная сила Т, направленная

перпендикулярно к радиусу кривошипа; определяется по формуле

; (1.42)

; (1.42)

- суммарная сила, действующая вдоль шатуна К

определяется по формуле

, (1.43)

, (1.43)

где  -

угол отклонения оси шатуна от оси цилиндра,

-

угол отклонения оси шатуна от оси цилиндра,  .

.

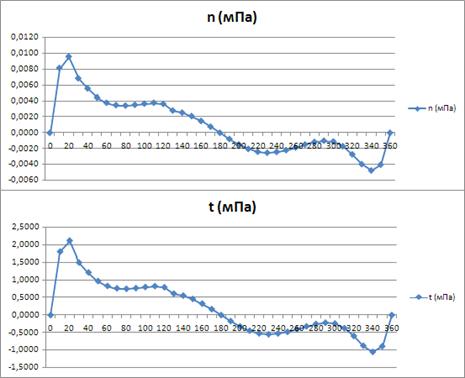

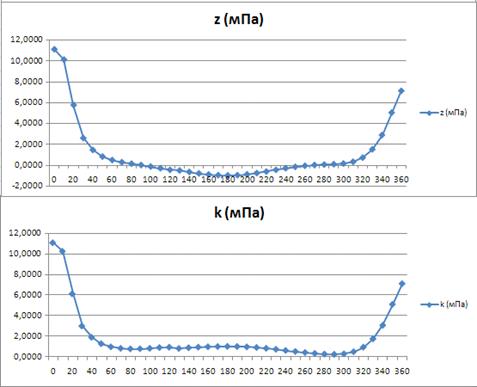

Результаты расчета сил K, N, T и Z сводятся в

таблицу 1.5. Диаграммы изменения этих сил в зависимости от угла поворота

коленчатого вала представлены на рисунок 1.7.

Таблица 1.5 - Изменение сил, действующих на

поршень, в зависимости от угла поворота КВ

Рисунок 1.7 - Диаграмма изменения сил K, N, T и

Z в зависимости от угла поворота КВ

Крутящий момент на выходном коленчатом вале

Кривая тангенциальных сил T является кривой

изменения индикаторного крутящего момента, развиваемого одним цилиндром.

Построение графика суммарного индикаторного крутящего момента многоцилиндрового

двигателя (с равномерным чередованием одноименных процессов) сводится к

суммированию крутящих моментов от всех цилиндров с учетом чередования вспышек.

Так как величины и характер изменения крутящего момента по углу поворота

коленчатого вала одинаковы и отличаются лишь угловыми интервалами, равными

угловым интервалам между вспышками в отдельных цилиндрах, то для подсчета

суммарного крутящего момента достаточно иметь значения крутящего момента одного

цилиндра.

Крутящий момент одного цилиндра определяется по

формуле:

, (1.44)

, (1.44)

где  -

радиус кривошипа коленчатого вала;

-

радиус кривошипа коленчатого вала;

- тангенциальная

сила, направленная перпендикулярно к радиусу кривошипа.

- тангенциальная

сила, направленная перпендикулярно к радиусу кривошипа.

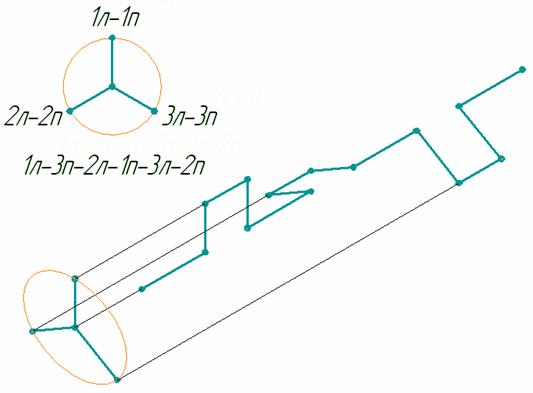

Приняв схему КВ с расположением кривошипов под

углом 120°, рассмотрим Н-образный двигатель как совокупность согласованно

работающих двухтактных оппозитных двигателей. Таким образом, принимаем

следующий порядок работы:

Рисунок 1.8

Теперь рассчитываем крутящий момент отдельно

взятого оппозитного двигателя как V-образного с углом развала между блоками

цилиндров 180°. Для этого определяем крутящий момент в отсеке двигателя, а

после - момент на коленчатом вале.

Т.е. крутящий момент в отсеке для угла  определяется

как сумма моментов от двух шатунов (с учетом угла развала цилиндров

определяется

как сумма моментов от двух шатунов (с учетом угла развала цилиндров  ):

):

. (1.45)

. (1.45)

Крутящий момент на коленчатом вале для угла  определяется

по формуле:

определяется

по формуле:

. (1.46)

. (1.46)

Крутящий момент на выходном вале определяется по

формуле:

(1.47)

(1.47)

Результаты расчетов сил t и крутящих моментов М

представлены в табл. 1.6, на рис. 1.9 представлен график изменения крутящего

момента двигателя на выходном валу.

Таблица 1.6 - Результаты расчетов крутящих

моментов, действующих на КВ

Среднее значение крутящего момента одного КВ

приближенно определяется по формуле:

.

.

Рисунок 1.9 - Графики изменения крутящего

момента выходного вала

1.4 Прочностной расчет основных

деталей КШМ двигателя

Расчет поршня двигателя

В соответствии с существующими прототипами

двигателя и с учетом соотношений [1], принимаем:

толщина днища поршня:  ;

;

высота поршня:  ;

;

высота юбки поршня:  ;

;

высота верхней части поршня:  ;

;

внутренний диаметр поршня:  ;

;

диаметр бобышки:  ;

;

расстояние между торцами бобышек:  ;

;

расстояние до первой поршневой канавки:  ;

;

радиальная толщина кольца:  ;

;

радиальный зазор кольца в канавке поршня:  ;

;

толщина стенки головки поршня:  ;

;

толщина стенки юбки поршня:  ;

;

величина верхней кольцевой перемычки:  ;

;

число и диаметр масляных каналов в поршне:  и

и

.

.

На основании данных теплового расчета,

скоростной характеристики и динамического расчета получили:

диаметр цилиндра  ;

;

ход поршня:  ;

;

действительное максимальное давление сгорания:  ;

;

площадь поршня:  ;

;

наибольшая нормальная сила:  ;

;

масса поршневой группы:  ;

;

частота вращения:  ;

;

отношение радиуса кривошипа к длине шатуна:  .

.

Также, принимаем:

материал поршня - алюминиевый

сплав,  ;

;

материал гильзы цилиндра -

чугун,  .

.

Рис. 1.10 - Схема нагружения днища поршня

Напряжение изгиба на днище поршня определятся по

формуле:

где  .

.

.

.

Полученное значение является допустимым, т.к.  .

.

Рисунок 1.11

Напряжение сжатия в сечении x-x:

, (1.55)

, (1.55)

где  ;

;

.

.

тогда

.

.

Предельное напряжение сжатия:  .

.

Напряжение разрыва в сечении x-x:

максимальная угловая скорость холостого хода:

; (1.56)

; (1.56)

.

.

- масса поршня с кольцами, расположенными выше

сечения x-x:

(кг).

(кг).

максимальная разрывающая сила:

; (1.57)

; (1.57)

.

.

напряжение разрыва:

; (1.58)

; (1.58)

.

.

Напряжение в верхней кольцевой перемычке:

напряжение среза:

; (1.59)

; (1.59)

.

.

напряжение изгиба:

; (1.60)

; (1.60)

.

.

напряжение сложное:

; (1.61)

; (1.61)

.

.

Удельное давление поршня на стенку цилиндра:

цилиндр двигатель вал себестоимость

; (1.62)

; (1.62)

.

.

; (1.63)

; (1.63)

.

.

Допустимое удельное давление

Диаметры головки и юбки поршня:

, (1.64)

, (1.64)

,

,

, (1.65)

, (1.65)

,

,

где  ;

;

.

.

Диаметральные зазоры в горячем состоянии:

; (1.66)

; (1.66)

;

;

; (1.67)

; (1.67)

,

,

где  -

температуры, принятые с учетом жидкостного охлаждения двигателя [1];

-

температуры, принятые с учетом жидкостного охлаждения двигателя [1];

и

и  -

коэффициенты линейного расширения материалов цилиндра и поршня.

-

коэффициенты линейного расширения материалов цилиндра и поршня.

Расчет компрессионного кольца

Основные параметры кольца:

радиальная толщина кольца:  ;

;

радиальный зазор кольца в канавке поршня:  ;

;

высота кольца:  ;

;

разность между величинами зазоров замка кольца в

свободном и в рабочем состоянии:  ;

;

материал кольца: чугун серый,  .

.

Среднее давление кольца на стенку цилиндра

определяем по формуле:

, (1.68)

, (1.68)

т.е.  .

.

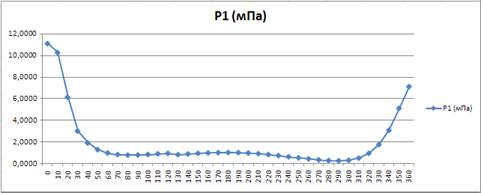

Давление кольца на стенку цилиндра в различных

точках окружности определяется по зависимости:

, (1.69)

, (1.69)

где  -

коэффициенты, принятые из статистических данных [2].

-

коэффициенты, принятые из статистических данных [2].

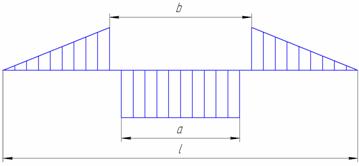

Результаты расчетов  представлены

в таблице 3.1. По данным таблица 1.7 строим эпюру давлений компрессионного

кольца на стенку цилиндра (рисунок 1.12).

представлены

в таблице 3.1. По данным таблица 1.7 строим эпюру давлений компрессионного

кольца на стенку цилиндра (рисунок 1.12).

Таблица 1.7 - Изменение давление кольца на

стенку цилиндра

|

y°

|

0

|

30

|

60

|

90

|

120

|

150

|

180

|

|

mк

|

1,05

|

1,05

|

1,14

|

0,90

|

0,45

|

0,67

|

2,85

|

|

р,

МПа

|

0,1155

|

0,1155

|

0,125

|

0,099

|

0,05

|

0,074

|

0,31

|

Рисунок 1.12 - Эпюра давления кольца по

окружности цилиндра

Напряжение изгиба кольца в рабочем состоянии

определяется по формуле:

, (1.70)

, (1.70)

.

.

Напряжение изгиба при надевании кольца на

поршень:

, (1.71)

, (1.71)

где  -

коэффициент, зависящий от способа монтажа кольца.

-

коэффициент, зависящий от способа монтажа кольца.

Следовательно,

.

.

Монтажный зазор в замке поршневого кольца

определяется по формуле:

, (1.72)

, (1.72)

где  -

минимально допустимый зазор в замке кольца во время работы двигателя;

-

минимально допустимый зазор в замке кольца во время работы двигателя;

и

и  -

коэффициенты линейного расширения материала кольца и гильзы цилиндра;

-

коэффициенты линейного расширения материала кольца и гильзы цилиндра;

- приближенные

значения температуры цилиндра, кольца и продувочного воздуха [2].

- приближенные

значения температуры цилиндра, кольца и продувочного воздуха [2].

Следовательно, получаем значение монтажного

зазора

Расчет поршневого пальца

Параметры поршневого пальца:

палец плавающего типа;

наружный диаметр пальца:  ;

;

внутренний диаметр пальца:  ;

;

длина пальца:  ;

;

длина втулки шатуна:  ;

;

расстояние между торцами бобышек:  ;

;

материал поршневого пальца:  .

.

Рисунок 1.13 - Схема нагружения поршневого

пальца

Действительное максимальное давление:

.

.

Расчетная сила, действующая на поршневой палец:

газовая:

; (1.73)

; (1.73)

.

.

инерционная:

, (1.74)

, (1.74)

где  ;

;

.

.

расчетная:

, (1.75)

, (1.75)

где  -

коэффициент, учитывающий массу поршневого пальца.

-

коэффициент, учитывающий массу поршневого пальца.

.

.

Удельное давление пальца на втулку поршневой

головки шатуна:

; (1.76)

; (1.76)

.

.

Удельное давление пальца на бобышки:

; (1.77)

; (1.77)

.

.

Напряжение изгиба в среднем сечении пальца:

, (1.78)

, (1.78)

где  -

отношение внутреннего диаметра пальца к наружному.

-

отношение внутреннего диаметра пальца к наружному.

.

.

Касательное напряжение среза в сечениях между

бобышками и головкой шатуна:

; (1.79)

; (1.79)

.

.

Наибольшее увеличение горизонтального диаметра

пальца при овализации:

; (1. 80)

; (1. 80)

.

.

Напряжение овализации на внешней поверхности

пальца:

в горизонтальной плоскости (рисунок 1.11, ):

):

; (1. 81)

; (1. 81)

;

;

в вертикальной плоскости (рисунок 1.11, ):

):

; (1.82)

; (1.82)

.

.

Напряжение овализации на внутренней поверхности

пальца:

в горизонтальной плоскости (рисунок 3.4, ):

):

; (1.83)

; (1.83)

.

.

в вертикальной плоскости (рисунок 1.11,  ):

):

; (1.84)

; (1.84)

.

.

Эпюры напряжений, действующих на палец и

приводящих к его оволизации представлены на рис. 1.14.

Рисунок 1.14 - Эпюры напряжений от овализации

пальца

Расчет стержня и верхней головки шатуна

Конструктивные размеры шатуна [2]:

- наружный диаметр

сечения стержня шатуна,

- наружный диаметр

сечения стержня шатуна,

- внутренний

диаметр сечения стержня шатуна;

- внутренний

диаметр сечения стержня шатуна;

- наружный диаметр

поршневой головки,

- наружный диаметр

поршневой головки,

-внутренний

диаметр поршневой головки.

-внутренний

диаметр поршневой головки.

Расчет стержня шатуна

Стержень шатуна работает в условиях

пульсирующего цикла нагрузки.

Максимальное напряжение цикла определяется по

формуле:

, (1.85)

, (1.85)

где  -

коэффициент, соответствующий работе шатуна на сжатие;

-

коэффициент, соответствующий работе шатуна на сжатие;

- площадь среднего

сечения стержня шатуна;

- площадь среднего

сечения стержня шатуна;

- максимальная

сила давления газов, передаваемая через поршневой палец на шатун;

- максимальная

сила давления газов, передаваемая через поршневой палец на шатун;

- сила инерции от

массы поршневой группы.

- сила инерции от

массы поршневой группы.

Следовательно, получаем максимальное напряжение

цикла

.

.

Минимальное напряжение цикла:

, (1.86)

, (1.86)

где  .

.

Тогда

.

.

Среднее и амплитудное напряжение определяется по

формулам:

. (1.87)

. (1.87)

. (1.88)

. (1.88)

Запас прочности при асимметричном цикле:

, (1.89)

, (1.89)

где  -

масштабный коэффициент;

-

масштабный коэффициент;

- коэффициент,

- коэффициент,

- предел усталости

от растяжения-сжатия при симметричном цикле;

- предел усталости

от растяжения-сжатия при симметричном цикле;

- предел усталости

при пульсирующем цикле.

- предел усталости

при пульсирующем цикле.

Тогда коэффициент запаса прочности при

асимметричном цикле равен:

.

.

Запас прочности должен быть не менее 1,8…2,0.

Проверим запас прочности также по пределу

текучести:

. (1.90)

. (1.90)

Расчет верхней головки шатуна

Рисунок 1.15

При расчете шатуна можно ограничиться

определением относительного уменьшения диаметра верхней головки по формуле:

, (1.91)

, (1.91)

где  -

сила инерции от массы поршневой группы;

-

сила инерции от массы поршневой группы;

- модуль упругости

материала (сталь 40Г) шатуна;

- модуль упругости

материала (сталь 40Г) шатуна;

- средний диаметр;

- средний диаметр;

- момент инерции

сечения верхней головки.

- момент инерции

сечения верхней головки.

Тогда получаем, что

.

.

Величина  не

должна превышать

не

должна превышать  .

.

Коленчатый вал.

Коренная шейка.

Коренные шейки нагружаются главным образом

крутящим моментом, поэтому запас прочности оцениваем только по касательным

напряжениям.

Рисунок 1.16 - Схема нагружения элементов КВ

Момент сопротивления кручению шейки КВ

определяется по формуле:

, (1. 92)

, (1. 92)

где  -

диаметр коренной шейки.

-

диаметр коренной шейки.

Тогда

.

.

Максимальные и минимальные касательные

напряжения подсчитываются по формулам:

(1.93)

(1.93)

где  и

и

-

максимальное и минимальное значение крутящего момента.

-

максимальное и минимальное значение крутящего момента.

Следовательно, получаем

Амплитудное и среднее значение касательных

напряжений в цикле:

, (1.94)

, (1.94)

. (1.95)

. (1.95)

Определим коэффициент для ассиметричного цикла

нагрузки:

, (1.96)

, (1.96)

где  -

предел выносливости материала (сталь) на кручение при симметричном цикле;

-

предел выносливости материала (сталь) на кручение при симметричном цикле;

- предел

выносливости при пульсирующем цикле.

- предел

выносливости при пульсирующем цикле.

Следовательно,

.

.

Определяем запас прочности при асимметричном

цикле нагрузки по формуле:

. (1.97)

. (1.97)

Шатунная шейка.

1.5 Расчет масляной системы

двигателя

Надлежащая смазка трущихся деталей двигателя

имеет решающее значение для обеспечения его наиболее экономичной, надежной

работы, а также для повышения срока службы двигателя.

Основное назначение системы смазки двигателя

заключается в обеспечении минимального трения во всех механизмах, вымывание

продуктов износа из пар трения, охлаждение. Кроме того, смазка способствует

уплотнению поршневыми кольцами внутрицилиндрового пространства и защищает

детали двигателя от коррозионного разрушения.

Объем масла в смазочной системе для уменьшения

массы двигателя должен быть по возможности малым, но достаточным для заполнения

всей системы, смачивания деталей и стенок картера и создания определенного

запаса, компенсирующего расход масла между заправками двигателя. Этот расход

для двигателей различных типов в зависимости от их износа составляет 0,2 - 3%

расхода топлива.

Удельный объем масла  ,

заливаемого в смазочную систему с мокрым картером, для дизельных двигателей

лежит в пределах

,

заливаемого в смазочную систему с мокрым картером, для дизельных двигателей

лежит в пределах  . Принимаем

. Принимаем  .

.

Тогда объем масла заливаемого в масляную систему

двигателя будет равен:

. (1.98)

. (1.98)

Расчет масляного насоса

Расчёт масляного насоса заключается в

определении размеров его шестерен. Этому расчету предшествует определение

циркуляционного расхода масла в системе.

Циркуляционный расход масла  зависит

от количества отводимого им от двигателя тепла

зависит

от количества отводимого им от двигателя тепла  .

Если количество тепла, отводимое от двигателя маслом неизвестно, то пользуются

величиной удельного количества теплоты отводимого от двигателя

.

Если количество тепла, отводимое от двигателя маслом неизвестно, то пользуются

величиной удельного количества теплоты отводимого от двигателя  ,

которое для дизельных двигателей лежит в пределах

,

которое для дизельных двигателей лежит в пределах  .

Принимаем

.

Принимаем  .

.

Определим циркуляционный расход масла:

, (1.99)

, (1.99)

где  -

коэффициент запаса масла, необходимого на случай перегрузки и форсирования

двигателя, нарушения герметичности соединений системы, увеличения зазоров при

изнашивании, а также для обеспечения требуемого давления масла в системе.

Принимаем

-

коэффициент запаса масла, необходимого на случай перегрузки и форсирования

двигателя, нарушения герметичности соединений системы, увеличения зазоров при

изнашивании, а также для обеспечения требуемого давления масла в системе.

Принимаем  ;

;

- номинальная

эффективная мощность двигателя;

- номинальная

эффективная мощность двигателя;

- перепад

температуры масла на выходе из двигателя и на входе в него,

- перепад

температуры масла на выходе из двигателя и на входе в него,

для форсированных двигателей с водомасляными

охладителями  . Принимаем

. Принимаем  ;

;

- средняя

теплоемкость масла.

- средняя

теплоемкость масла.

- плотность масла.

- плотность масла.

В связи с утечками масла через торцовые и

радиальные зазоры насоса расчетную производительность его определяют с учетом

объемного коэффициента подачи  .

.

Приняв  определим

расчетную производительность насоса

определим

расчетную производительность насоса  :

:

. (1.100)

. (1.100)

В двигателях в качестве нагнетающих и

откачивающих масляных насосов применяют главным образом объемные шестеренные и

винтовые насосы, отличающиеся надежностью, способностью создавать большие

давления, простотой конструкции и малой стоимостью. Шестеренные насосы по

сравнению с винтовыми имеют более простую конструкцию и меньшую стоимость,

поэтому будем использовать односекционный шестеренный насос с прямозубыми

шестернями.

Из рекомендуемого диапазона чисел зубьев Z =

6..18, зададимся числом зубьев шестерни Z=14 и модулем зацепления  .

.

Тогда высота зуба шестерни для нулевого

зацепления равна:  .

.

Задавшись числом зубьев и модулем зацепления,

определим диаметр делительной окружности :

:

. (1.101)

. (1.101)

Диаметр вершин зубьев определяем по эмпирической

зависимости :

:

. (1.102)

. (1.102)

Окружная скорость вращения шестерни на внешнем

диаметре  не

должна превышать 8…10 м/с[ ]. При больших значениях скорости коэффициент подачи

насоса значительно уменьшается. Принимаем ее равной:

не

должна превышать 8…10 м/с[ ]. При больших значениях скорости коэффициент подачи

насоса значительно уменьшается. Принимаем ее равной:

.

.

Определим потребное число оборотов шестерни

маслонасоса, которое обеспечит расчетную производительность насоса:

. (1.103)

. (1.103)

Задавшись значениями  ,

, и

и  ,

определим длину зуба шестерни:

,

определим длину зуба шестерни:

. (1.104)

. (1.104)

Примем, что в двигателе реализуется давление

масла  которое

соответствует для бензиновых двигателей с турбонаддувом.

которое

соответствует для бензиновых двигателей с турбонаддувом.

Зададимся величиной механического КПД масляного

насоса  .

.

Определим мощность, затрачиваемую на привод

масляного насоса  :

:

. (1.105)

. (1.105)

1.6 Расчет системы охлаждения

двигателя

Распределение затрат теплоты, полученной в результате

сгорания топлива, на полезную работу и потери называется тепловым балансом

двигателя.

Система охлаждения двигателя поддерживает

определенный, наиболее выгодный тепловой режим его работы. При переохлаждении

увеличиваются потери на трение, уменьшается мощность двигателя, на холодных

деталях конденсируются пары бензина и в виде капель стекают по зеркалу

цилиндра, смывая мазку. Возрастает износ деталей, и чаще требуется заменять

масло.

Перегрев ухудшает количественное наполнение

цилиндра горючей смесью, вызывает разжижение и выгорание масла, в результате

чего могут заклиниться поршни в цилиндрах, и выплавится вкладыши подшипников.

Чтобы избегать перегрева и поддерживать наиболее

оптимальный режим работы двигателя, необходимо достаточно точно рассчитать и

изготовить детали системы охлаждения. В данной работе мы будем рассчитывать

объём жидкости, заливаемый в систему, диаметр патрубков системы и рассчитаем, а

также спрофилируем поточную часть и лопатку водяного насоса.

Расчет объема системы охлаждения двигателя

Объём жидкости в системе охлаждения должен быть

по возможности минимален, но на столько, чтобы обеспечивать поддержание

наиболее оптимальной температуры для работы двигателя, и запас, необходимый в

случае нарушения герметичности системы. Для бензиновых двигателей удельный

объём жидкости заливаемой в систему составляет

.

.

Для рассчитываемого двигателя при наличии

турбокомпрессора и маслорадиатора принимаем

.

.

Следовательно, объём жидкости, заливаемой в

систему:

. (1.106)

. (1.106)

Расчет насоса системы охлаждения

Насос системы охлаждения двигателя служит для

обеспечения непрерывной циркуляции охлаждающей жидкости с целью охлаждения

некоторых агрегатов при помощи радиаторов.

Для нахождения циркуляционного расхода

охлаждающей жидкости  , который необходим

для расчёта насоса, определим количество теплоты, отводимого жидкостью от

двигателя

, который необходим

для расчёта насоса, определим количество теплоты, отводимого жидкостью от

двигателя  .

.

Количество теплоты, отводимого жидкостью от

двигателя определяем по удельному количеству тепла  ,

которое для дизельных двигателей лежит в пределах

,

которое для дизельных двигателей лежит в пределах  .

При наличии турбокомпрессора принимаем удельное количество тепла

.

При наличии турбокомпрессора принимаем удельное количество тепла  [5].

[5].

Находим количество теплоты, отводимое от

двигателя:

, (1.107)

, (1.107)

где  -

количество тепла, отводимое маслом.

-

количество тепла, отводимое маслом.

Исходя из рекомендаций, для турбокомпрессорных

двигателей с наличием интеркулера величину  следует

увеличить на 2-7%. С учетом всех конструктивных особенностей

следует

увеличить на 2-7%. С учетом всех конструктивных особенностей  .

.

В качестве охлаждающей жидкости используем

теплоноситель на основе воды и этилглюколя, средняя теплоёмкость которой

составляет  , средняя плотность

-

, средняя плотность

-  .

.

Принимаем частоту вращения насоса равной  .

Значит напор, создаваемый насосом

.

Значит напор, создаваемый насосом  .

.

Зная все необходимое для нахождения

циркуляционного расхода охлаждающей жидкости, находим его:

(1.108)

(1.108)

где

- температурный

перепад воды в радиаторе, выбираемый в диапазоне 7-15 К.

- температурный

перепад воды в радиаторе, выбираемый в диапазоне 7-15 К.

Расчетная производительность насоса определяется

с учётом утечек жидкости из нагнетательной полости во всасывающую:

; (1.109)

; (1.109)

Где  -

коэффициент подачи насоса, который для центробежных насосов лежит в пределах

0,8-0,9.

-

коэффициент подачи насоса, который для центробежных насосов лежит в пределах

0,8-0,9.

Входное отверстие насоса должно обеспечить

подвод расчётного количества воды. Это достигается при выполнении условия:

(1.110)

(1.110)

Где  -

скорость воды на входе, м/с;

-

скорость воды на входе, м/с;  - радиусы входного

отверстия и ступицы крыльчатки, м. (рис. 1), принимаем

- радиусы входного

отверстия и ступицы крыльчатки, м. (рис. 1), принимаем  .

.

Следовательно:

(м), (1.111)

(м), (1.111)

Определяем окружную скорость на выходе из

колеса:

,

,

где  ,

, -углы

между направлениями скоростей

-углы

между направлениями скоростей  ;

;

гидравлический КПД

насоса(

гидравлический КПД

насоса( ).

).

Избыточное давление в системе охлаждения

предназначено для повышения температуры кипения, охлаждающей жидкости, а также

для обеспечения запаса давления на гидравлические потери в каналах системы.

При построении профиля лопатки крыльчатки

принимают угол

, а угол

, а угол

. С увеличением

растет напор, создаваемым насосом. Однако увеличение приводит к уменьшению КПД

насоса.

. С увеличением

растет напор, создаваемым насосом. Однако увеличение приводит к уменьшению КПД

насоса.

Предварительно задаваясь частотой вращения

колеса

, определим радиус

крыльчатки:

, определим радиус

крыльчатки:

.

.

Окружная скорость входа потока (из соотношения

скоростей к радиусам) равна:

. (1.112)

. (1.112)

Принимаем угол между скоростями  и

и

,

,

,

при этом:

,

при этом:

, откуда

, откуда  ;

;

Найдём радиальную скорость потока на выходе из

колеса:

; (1.113)

; (1.113)

Определяем ширину лопатки на входе:

,

,

где  -

толщина лопаток на выходе, м.

-

толщина лопаток на выходе, м.

Определим мощность, потребляемую водяным

насосом:

кВт;

кВт;

где  механический

КПД насоса.

механический

КПД насоса.

Мощность, затрачиваемая на привод насоса,

составляет 0,038% от мощности двигателя.

Определение режимных и конструктивных параметров

системы охлаждения двигателя

Определение диаметра патрубков системы

охлаждения так же, как и предыдущие расчеты являются весьма важной частью расчетов.

При недостаточном диаметре не будет осуществляться расчётный циркуляционный

расход. Слишком большой диаметр будет негативно влиять на компоновочные и

проектировочные свойства двигателя. Основным параметром для расчёта является

циркуляционный расход охлаждающей жидкости.

Диаметр патрубка можно определить по

зависимости:

(1.114)

(1.114)

Следовательно:

. (1.115)

. (1.115)

Рисунок 1.17 - Схема центробежного насоса

1.7 Оценка надежности проектируемого

двигателя и его срока службы

Надежность двигателя - это свойство нормально

(без поломок, недопустимых износов, потери мощности и т.д.) работать в пределах

оговоренного межремонтного срока службы при условии соблюдения всех требований

инструкции по эксплуатации. Она определяется степенью отработанности

конструкции и технологии изготовления, а также стабильностью качества

применяемых материалов.

Для определения надежности рассматриваемого

двигателя и определения его ресурса используем методику прогнозирования

структурной надежности ДВС.

Структурной надежностью двигателя называют его

результирующую надежность при заданных значениях надежности всех элементов, что

входят в состав ДВС.

Приведем структурную схему разрабатываемого

двигателя (рисунок 1.18):

Рисунок 1.18 - Структурная схема надежности

двигателя.

Повторение элементов в схеме связано с тем, что

в каждом из 16 цилиндров расположено по 2 встречно-движущихся поршня, каждый из

которых расположен на отдельном шатуне.

Зададимся ресурсом безотказной работы двигателя  и

нормой надежности

и

нормой надежности  при количестве

элементов

при количестве

элементов

где  -

количество элементов в цилиндре;

-

количество элементов в цилиндре;

- количество

цилиндров.

- количество

цилиндров.

Находим значения интенсивности отказов

двигателя:

(1.116)

(1.116)

Пересчитываем значения интенсивности отказов для

одного элемента:

Следовательно, средняя наработка до отказа

составит:

. (1.117)

. (1.117)

Тогда средняя наработка до отказа элемента

равна:

.

.

Определим вероятность безотказности работы

двигателя:

(1.118)

(1.118)

Для низкооборотных судовых дизелей ресурс

составляет 40000…45000 часов.

Видим, что ресурс работы реальной модели

двигателя гораздо ниже, чем предполагаемый, следовательно, необходимо повышать

надежность каждой детали в частности.

Повышение надежности работы двигателя связано, в

первую очередь, с повышением усталостной прочности деталей, с уменьшением

концентрации напряжений, применением азотирования, накатки галтелей и других

видов поверхностного упрочнения.

В двигателестроении обычно устанавливаются

следующие регламентированные виды сроков службы:

а) назначенный ресурс до первой переборки, т.е.

до первой необходимости произвести вскрытие цилиндропоршневой группы для

осмотра или промывки поршневых колец (возможна и смена колец), либо для

притирки клапанов;

б) назначенный ресурс до капитального ремонта

(ресурс), при котором осуществляется полная разборка двигателя с перешлифовкой

коленчатого вала и заменой подшипников.

Величины минимально допустимых назначенных

ресурсов до первой переборки и до капитального ремонта для дизелей различных

размеров и уровня форсирования приведены в справочных данных по дизелестроению

[2]:

не менее 20,0 тыс. ч. до переборки;

не менее 40,0 тыс. ч. до капитального ремонта.

1.8 Диагностика деталей двигателя

Методы неразрушающего контроля при производстве деталей

Одним из эффективных способов поддержания

высокой надежности техники и увеличения сроков её службы является обязательное

применение на этапах производства, эксплуатации и ремонта различных методов

неразрушающего контроля ответственных деталей и узлов.

Методы неразрушающего контроля предназначены для

выявления дефектов (нарушения сплошности материала, оценки его структуры и

физико-химических свойств, контроля геометрических размеров изделий и т.д.).

Методы неразрушающего контроля в зависимости от физических явлений положенных в

их основу подразделяют на акустические, капиллярные, магнитные, оптические,

радиационные, радиоволновые, тепловые, электрические, электромагнитные.

Универсальных методов контроля не существует.

Наиболее распространены в условиях производства,

эксплуатации и ремонта авиационной техники магнитные (магнитопорошковый),

капиллярные (цветной, люминесцентный и люминесцентно-цветной), токовихревые,

акустические, радиационные (рентгенографический и гаммаграфический) и

оптические методы (с использованием луп, жестких, гибких эндоскопов).

Выявление поверхностных и подповерхностных

дефектов обеспечивают практически все методы (за исключением оптико-визуального

и капиллярных, не позволяющих выявить подповерхностные дефекты). Возможности

обнаружить дефекты в толще материала или на недоступной стороне детали

ограниченны, поэтому здесь приемлемы лишь ультразвуковой и радиационные методы.

Причем радиационные методы (наиболее распространенные радиографические с

применением рентгеновского и гамма-излучений) не всегда могут конкурировать с

ультразвуковым методом, так как требуют доступа к объекту с двух сторон для

установки кассеты с пленкой и источника излучения, в то время как контроль

деталей с помощью ультразвука возможен при одностороннем подходе к ним.

Методы контроля при производстве поршня

двигателя

Поршень является одной из наиболее ответственных

деталей в двигателе, поэтому на каждом этапе производства выявлению дефектов

уделяется большое внимание. При изготовлении поршня используют следующие виды

неразрушающего контроля: ультразвуковой (УЗК), люминесцентный и визуальный

методы контроля.

Методы контроля на разных этапах производства

поршня:

Ковка или литье в кокиль: После операции литья

(ковки) применяют ультразвуковой метод контроля, с помощью которого определяют

инородные включения, газовые и усадочные раковины, пористость, неоднородность

структуры, горячие трещины и т.д..

Механическая обработка поверхностей (боковая

поверхность, днище поршня, расточки под пальцы, канавки под кольца и т.д.):

После обработки проверяют комбинированным методом, ультразвуковым и

люминесцентным методом контроля, во избежание пропуска недопустимых

поверхностных и подповерхностных дефектов.

Таким образом, анализ технического состояния

деталей, осуществляемый методами неразрушающего контроля, позволяет решать

многие задачи: определять работоспособность деталей, выявлять усталостные

трещины, изнашивание и повреждение деталей, устанавливать причины образования

дефектов и т.д.

1.9 Описание конструкции двигателя

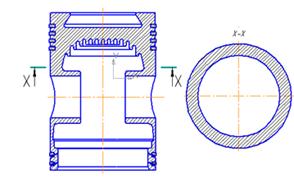

На чертеже ХАІ.401.445.09О.09216.0604122 ВО

показан силовой агрегат двухтактного быстроходного судового Н-образного

(двухвального) двенадцати цилиндрового двигателя.

Коленчатые валы соединены с распределительным

валом с помощью косозубой цилиндрической передачи, поскольку двигатель

двухтактный обороты коленчатых валов равны оборотам распределительного вала.

Валы крепятся в разъемных опорах расположенных в остове двигателя. Алюминиевый

остов состоит из двух половин, соединяющихся вдоль коленчатых валов и распределительного

вала. К остову двигателя присоединяются левый и правый блоки цилиндров,

расположенных в горизонтальном положении. К блокам цилиндров присоединяются

головки блоков, в них на каждый цилиндр расположены по четыре выпускных клапана

для лучшей очистки и продувки рабочей части. Клапана приводятся в действие с

помощью коромысел и толкателей от распределительно вала, расположенного между

коленчатыми валами, в каждом цилиндре расположены окна для наполнения цилиндра

свежим зарядом. Угол между кривошипами коленчатого вала 120 градусов. Верхний

коленчатый вал работает (1л-3п-2л-1п-3л-2п) со вспышками через 60 градусов,

нижний коленчатый вал, провернутый относительно верхнего на 60 градусов,

следовательно, вспышки нижнего совпадает со вспышками верхнего со смещением на

60 градусов.

Работа данного ПДВС осуществляется следующим

образом. Агрегат наддува через впускной коллектор и впускные окна нагнетает

воздух в цилиндр, поршень двигаясь с НМТ в ВМТ сжимает воздух после чего под

большим давлением через дизельную форсунку топливной системы подается топливо,

оно воспламеняется. Из-за силы газов образованных от вспышки поршень движется с

ВМТ в НМТ, распределительный вал проворачивается и кулачками давит на штанги

которые, в свою очередь через коромысла открывают клапана. Через которые и

впускные окна осуществляется очистка и продувка цилиндра. Двигатель охлаждается

смягченной водой. Система смазки заключена в каналах, проходящих по остову. В

головку цилиндра смазка поступает через направляющие трубки штанг, на конце которых

расположены крышки выполняющие роль форсунок, для распыления масла в головке.

Собранная смазка собирается в нижней части крышки головки цилиндра и по штуцеру

стекает в поддон картера. Масляный насос расположен снаружи двигателя и

приводящегося в действии е от нижнего коленчатого вала. Двигатель имеет четыре

опоры для крепления к раме судна.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Конструктивно-технологический

анализ детали

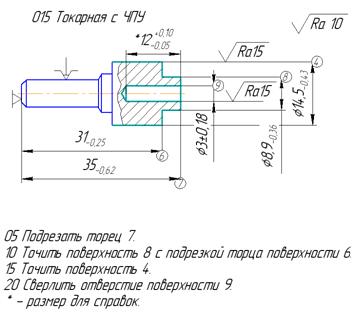

Ввертыш изготавливается из коррозионно-стойкой

стали марки 14Х17Н2 ГОСТ 5632-72. По технологическим свойствам сталь

характеризуется низкой обрабатываемостью резанием, низкой свариваемостью,

высокой пластичностью при холодной обработке. Для выбранной стали интервал

температур ковки составляет 620°-700°С. Химический состав и механические свойства

стали приведены в таблице 1.1 и 1.2 соответственно.

Таблица 2.1 - Химический состав стали Х18Н9Т

ГОСТ 5232-72

|

С,%

|

Mn,%

|

Si,%

|

Cr,%

|

Ni,

% не более

|

S,%

не более

|

Р,%

не более

|

|

0,11-0,17

|

до

0,8

|

до

0,8

|

16

- 18

|

1,5

- 2,5

|

до

0,025

|

до

0,3

|

Таблица 2.2 - Механические свойства стали Х18Н9Т

ГОСТ 5232-72

|

σв., МПа

|

σm.,

МПа

|

δ,%

|

Ψ,%

|

Ударная

вязкость, кДж/м2

|

НВ

|

|

784

|

637

|

12

|

30

|

490

|

55

|

Деталь представляет собой тело вращения.

Наибольший диаметр составляет 14 мм, а длина 31,5 мм. С точки зрения геометрии

деталь является технологичной, так как представляет собой комбинацию простых

поверхностей. Необходимая твердость материала достигается термообработкой.

Материал трудно обрабатываемый.

В целом, конструкция вверыша, с точки зрения

технологии изготовления, имеет ряд преимуществ:

деталь имеет поверхности несложной конфигурации;

все поверхности доступны для обработки;

непосредственное измерение большинства размеров

не вызывает технологических трудностей;

для производства детали возможно использование

высокопроизводительных методов обработки.

Основным принципом выбора заготовки является

ориентация ее на такой способ изготовления, который обеспечивал бы ее

максимальное приближение к форме готовой детали. Учитывая также назначение и

условия работы детали, ее конфигурацию, свойства материала и тип производства,

для нашей детали выбираем заготовку, полученную методом сортового проката. При

таких условиях существенно сокращается расход материала, объем механической

обработки и производственный цикл изготовления детали. Выбранный метод

получения заготовки широко применяется в промышленности для изготовления

деталей типа форсунок, валов, втулок, рычагов и тому подобное. В качестве

заготовки выбираем горячекатаный пруток повышенной точности диаметром 16 мм с

такими характеристиками качества поверхности:

квалитет точности Т= 16; [10]

шероховатость RZ= 80 мкм;

глубина дефектного слоя h= 120 мкм.

Уровень технологичности детали по точности

обработки определяется по формуле:

,

,

где  -

средний квалитет точности, определяемый по формуле

-

средний квалитет точности, определяемый по формуле

где  -

квалитет точности;

-

квалитет точности;

- количество

поверхностей, соответствующих квалитету;

- количество

поверхностей, соответствующих квалитету;

- общее количество

обрабатываемых поверхностей.

- общее количество

обрабатываемых поверхностей.

Условие выполняется, следовательно, наша деталь

технологична по точности обработки.

Определим уровень технологичности детали по

шероховатости поверхности по формуле:

где  -

средняя шероховатость поверхности, определяемая по формуле

-

средняя шероховатость поверхности, определяемая по формуле

где  -

шероховатость поверхности;

-

шероховатость поверхности;

- количество

поверхностей, соответствующих шероховатости;

- количество

поверхностей, соответствующих шероховатости;

- количество

обрабатываемых поверхностей.

- количество

обрабатываемых поверхностей.

Условие выполняется, следовательно, наша деталь

технологична по шероховатости поверхности.

Таким образом, анализ технологичности позволяет

нам сделать вывод об общей технологичности детали и о возможности ее

изготовления в условиях, характерных для авиадвигателестроения.

2.2 Расчет числа технологический

переходов обработки основных поверхностей детали

Число переходов, необходимое для обработки

каждой из поверхностей детали, их состав по применяемым методам обработки

определяются на основании расчетов по аналитическим зависимостям (соотношениям

характеристик точности размеров, формы и шероховатости одноименных поверхностей

исходной заготовки и готовой детали).

Количество ступеней обработки отдельной

поверхности для достижения заданной точности размеров и шероховатости

поверхности определяем по следующим зависимостям:

количество операций обработки поверхности для

достижения необходимой степени точности,

где Тзаг - допуск на размер заготовки;

Тдет - допуск на размер готовой детали;A = lg 3

= 0,45 - коэффициент уточнения.

количество операций обработки поверхности для

достижения необходимой шероховатости,

где Rzзаг - шероховатость заготовки; дет -

шероховатость готовой детали; В = lg 2,5 = 0,40 - коэффициент уточнения.

При определении параметров по каждому отдельному

переходу следует учесть то, что каждая последующая ступень обработки приводит к

повышению точности операционного размера, а наиболее существенное уменьшение

исходной погрешности происходят на первых ступенях обработки.

Однако вычисленные по вышеуказанным формулам значения

количества формообразующих операций являются ориентировочными, поскольку они

могут быть, как уменьшены, так и увеличены в зависимости от применяемого

оборудования, инструмента, оснастки. Кроме того, отдельных операций требуют

фрезерование шлицев, сверление, зенкерование отверстий, запрессовка втулок и

приваривание пластины. Также в случае использования поверхности как

установочной базы ее, как правило, после нескольких установов правят, таким

образом, увеличивая количество формообразующих операций для данной поверхности.

Расчета потребного количества операций и

переходов представлен в таблице 2.1., на которой представлены также изменения

точности и шероховатости рассматриваемых поверхностей по операциям. Схема

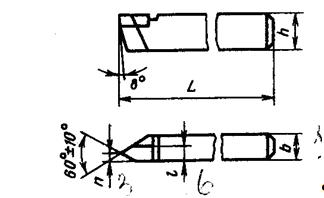

нумерации поверхностей представлена на рис. 2.1.

После определения количества формообразующих

операций технологический процесс изготовления детали насыщается необходимыми

вспомогательными операциями, такими как слесарные, промывочные, контрольные,

сборочные и т.д. Также отдельно выделяются операции термической и

химико-термической обработки, которые вносятся в технологический процесс на

соответствующих этапах изготовления детали.

Рисунок 2.1 - Схема нумерации поверхностей

|

Nп/п

|

Размер,

мм.

|

Точность

(кв./допуск, мкм)

|

Шероховатость

, мкм , мкм

|

Число

ступеней обработки

|

Точность

по ступеням обработки (квалитет)

|

Шероховатость

по ступеням обработки , мкм , мкм

|

Методы

обработки

|

|

Д

|

З

|

Д

|

З

|

Д

|

З

|

|

|

|

1

|

2

|

3

|

4

|

1

|

2

|

3

|

4

|

|

|

1

|

Æ6

|

Æ16

|

|

|

20

|

80

|

3,3

|

1,5

|

3

|

|

|

|

|

60

|

|

|

|

1.Точение

черновое

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40

|

|

|

2.Точение

получистовое

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20

|

|

3.Точение

чистовое

|

|

2-7

|

35

|

41,6

|

|

|

40

|

80

|

0,4

|

0,75

|

1

|

|

|

|

|

40

|

|

|

|

1.Точение

черновое

|

|

3-8

|

Æ8,5

|

Æ16

|

|

|

10

|

80

|

1,4

|

2,26

|

2

|

|

|

|

|

40

|

|

|

|

1.Точение

черновое

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10

|

|

|

2.Точение

получистовое

|

|

4

|

Æ14

|

Æ16

|

|

|

40

|

80

|

2,4

|

0,75

|

2

|

|

|

|

|

60

|

|

|

|

1.Точение

черновое

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40

|

|

|

2.Точение

получистовое

|

|

5

|

15

|

41,6

|

|

|

40

|

80

|

0,7

|

0,75

|

1

|

|

|

|

|

40

|

|

|

|

1.Точение

черновое

|

|

6

|

11

|

41,6

|

|

|

40

|

80

|

1,2

|

0,75

|

1

|

|

|

|

|

40

|

|

|

|

1.Точение

черновое

|

|

9

|

Æ4,5

|

-

|

|

|

10

|

80

|

3,4

|

2,26

|

3

|

|

|

|

|

60

|

|

|

|

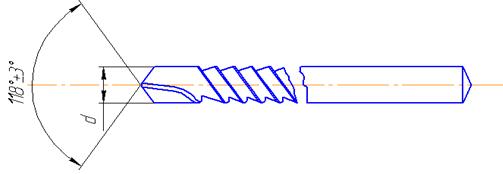

1.Сверление

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40

|

|

|

2.Зенкирование

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10

|

|

3.Развертывание

|

Таблица 2.2 - Расчет потребного количества

операций и переходов

|

10

|

11

|

41,6

|

|

|

20

|

80

|

0,7

|

1,5

|

2

|

|

|

|

|

40

|

|

|

|

1.Точение

черновое

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20

|

|

|

2.Точение

получистовое

|

|

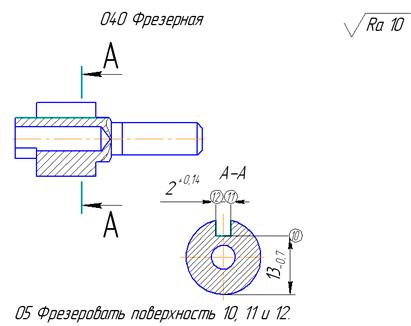

11-12

|

2,8

|

41,6

|

|

|

10

|

80

|

2,4

|

2,25

|

2

|

|

|

|

|

40

|

|

|

|

1.Фрезерование

черновое

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10

|

|

|

2.Фрезерование

получистовое

|

|

13

|

Æ1,8

|

-

|

|

|

20

|

80

|

3,4

|

1,5

|

3

|

|

|

|

|

60

|

|

|

|

1.Сверление

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40

|

|

|

2.Зенкирование

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20

|

|

3.Развертывание

|

|

14

|

3

|

41,6

|

|

|

10

|

80

|

1,2

|

2,25

|

2

|

|

|

|

|

40

|

|

|

|

1.Фрезерование

черновое

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10

|

|

|

2.Фрезерование

получистовое

|

3. РАЗРАБОТКА ПЛАНА ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА

После анализа чертежа детали, выбора метода

формообразования заготовки и определения потребного количества операций и

переходов обработки основных поверхностей детали приступают к разработке

предварительного плана технологического процесса ее изготовления. Такой план

составляют по чертежу рабочей детали в виде операционных эскизов. Им

устанавливаются границы между операциями и их последовательность в процессе,

степень концентрации операций, установочные и исходные базы, схемы закрепления

заготовок, обрабатываемые поверхности выделяются особо соответствующими

операционными размерами с указанием шероховатости.

Для формирования плана технологического процесса

необходимо:

определить наиболее ответственные поверхности,

требующие многократной обработки, выделяя из них те, которые обрабатывают

совместно с другими и поверхности, требующие отдельных операций;

определить поверхности, допускающие обработку

сразу окончательно, также разделяя на обрабатываемые в комплексе с другими и

отдельно;

оценить однородность формообразующих операций

для поверхностей, обрабатываемых совместно и наметить предварительную

последовательность операций, начиная с самых грубых и переходя к окончательным;

зафиксировать операции эскизами, которые

выполняются в соответствии с закономерностями теории базирования, требованиями

ЕСТД. На эскизах установки и обработки отображаются необходимые данные,

условия, параметры обрабатываемой детали, устанавливается шероховатость

поверхностей, операционные размеры и технические условия, указываются условные

обозначения опор и зажимов;

внести в первоначальный план операции для

поверхностей, обрабатываемых отдельно;

включить вспомогательные операции: слесарные,

гальванические, промывочные, контрольные.

Разработка и оформление предварительного плана

технологического процесса изготовления форсунки производится с помощью ЭВМ.

Используемым программным обеспечением является программа КОМПАС-3D V10 (АО

АСКОН, РОССИЯ). Версия программы некоммерческая.

.1 Описание структурной схемы

технологического процесса

Первый этап технологического процесса

«Заготовительный» предполагает получение заготовки детали. Точность получаемых

размеров находится на уровне IT 15, а шероховатость Rz = 80 мкм.

На втором этапе необходимо произвести черновую

обработку детали. Предусматривается черновая обработка основных технологических

баз, снятие корки, образовавшейся в результате проката, а также окончательная

обработка поверхностей, точность которых не превышает 11-го квалитета. Точность

получаемых размеров находится на уровне IT 12, а шероховатость Rz = 40..20 мкм.

После выполнения черновой обработки необходимо

снять внутренние напряжения, образовавшиеся в материале детали. Поэтому

предусматриваем термический этап (закалка, отпуск).

Следующий этап технологического процесса

предназначен для получистовой обработки точных поверхностей. Точность

получаемых размеров находится на уровне IT 10..9, а шероховатость Rz = 10..6,3

мкм.

Чистовой и отделочный этапы предназначены для

окончательной обработки всех точных поверхностей детали. Разницу между ними

составляют величины достижимых величин точности и шероховатости, а,

следовательно, и применяемые методы обработки. Точность получаемых размеров на

чистовом этапе находится на уровне IT 7..8, а шероховатость Rz = 3,2...6,3 мкм,

на отделочном этапе точность размеров - IT 6, а шероховатость Rа = 0,16…1,25

мкм.

3.2 Выбор и обоснование

технологических баз

Анализируя чертеж детали, можно сказать, что для

обеспечения наибольшей точности получаемых линейных размеров целесообразнее