Технология переработки нефти

Оглавление

1. ВВЕДЕНИЕ

. ПОТОЧНАЯ СХЕМА ПЕРЕРАБОТКИ НЕФТИ ПО ТОПЛИВНОМУ ВАРИАНТУ

. НАЗНАЧЕНИЕ УСТАНОВОК АВТ, ИХ ПРИНЦИПИАЛЬНАЯ СХЕМА, СЫРЬЕ И

ПОЛУЧАЕМАЯ ПРОДУКЦИЯ

. НАЗНАЧЕНИЕ ГИДРОГЕНИЗАЦИОННЫХ ПРОЦЕССОВ ПЕРЕРАБОТКИ

НЕФТЯНЫХ ФРАКЦИЙ, КАТАЛИТИЧЕСКОГО РИФОРМИНГА И ИЗОМЕРИЗАЦИИ БЕНЗИНОВЫХ ФРАКЦИЙ,

СЫРЬЕ И ПОЛУЧАЕМАЯ ПРОДУКЦИЯ, ОСНОВНОЕ ОБОРУДОВАНИЕ

. ВСПОМОГАТЕЛЬНЫЕ ПРОИЗВОДСТВА НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ЗАВОДА,

НАЗНАЧЕНИЕ, СУЩНОСТЬ ПРОТЕКАЮЩИХ ПРОЦЕССОВ.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. ВВЕДЕНИЕ

Целями учебной практики является закрепление и углубление теоретической

подготовки обучающегося и приобретение им практических навыков и компетенций в

сфере профессиональной деятельности.

Задачей учебной практики является: закрепить знания, полученные

студентами при изучении курса химической технологии и других химических

дисциплин, научиться оценивать весь промышленный объект как большую

химико-технологическую систему и грамотно описать ее иерархическую структуру;

ознакомиться с типовыми решениями химико-технологических задач в обстановке

крупного промышленного предприятия (реализация производственного процесса,

работа контроля и автоматического управления, организация труда, охрана

окружающей среды, безопасность промышленных объектов, организация работы

центральной лаборатории, техноэкономических и опытно-конструкторских отделов;

ознакомиться с важнейшими видами реакционной аппаратуры (реакторами), методами

обеспечения оптимального технологического режима, с методами оценки опасности.

Трудно представить современную мировую экономику без энергии, транспорта,

света, связи, радио, телевидения, вычислительной техники, средств

автоматизации, комплекс . Уровень развития топливо-энергетического комплекса

отражает социальные и научно-технический прогресс и часто определяет политику

государства.

Экономически наиболее значимой составной частью топливо-энергетического

комплекса ныне является нефтегазовый комплекс.

Нефть и газ - уникальные и исключительно полезные ископаемые. Продукты их

переработки применяют практически во всех отраслях промышленности, на всех

видах транспорта, в военном и гражданском строительстве, сельском хозяйстве,

энергетике, в быту и т. д. Из нефти и газа вырабатывают разнообразные

химические материалы, такие как пластмассы, синтетические волокна, каучуки,

лаки, краски, дорожные и строительные битумы, моющие средства и многое другое.

Нефть представляет собой многокомпонентную непрерывную смесь

углеводородов и гетероатомных соединений, то обычными методами перегонки не

удается разделить их на индивидуальные соединения со строго определенными

физическими константами, в частности температурой кипения при данном давлении

Принято разделять нефть и нефтепродукты путем перегонки на отдельные

компоненты, каждый из которых является менее сложной смесью. Такие компоненты

называют фракциями или дистиллятами.

В условиях лабораторной или промышленной перегонки отдельные нефтяные

фракции отгоняются при постоянно повышающейся температуре кипения.

Следовательно, нефть и ее фракции характеризуются не температурой кипения, а температурными

пределами начала кипения и конца кипения. Возрастающий дефицит нефти и газа

выдвинул на первый план задачу использования высоковязких нефтей и природных

битумов, которые ранее не рассматривались как конкурирующие источники

химического сырья и как горючее. Уже с начала 80-х годов во многих странах

начали вести интенсивные работы по добыче таких нефтей и битумов, подготовке их

к переработке, разрабатывались технологии их химической переработки. Каждый из

этих этапов принципиально отличается от соответствующих этапов добычи и

переработки обычных нефтей, и поэтому вовлечение в энергохимический баланс

страны высоковязких нефтей и природных битумов будет означать переход на новый

научно-технический уровень в этой области.

2. ПОТОЧНАЯ СХЕМА ПЕРЕРАБОТКИ НЕФТИ ПО ТОПЛИВНОМУ ВАРИАНТУ

Рис. 1 Поточная схема НПЗ по топливному варианту: П-1 - печь для нагрева

сырья, Н-i - насосы, Т-i - теплообменники, С-i - сепаратор, V-i -

клапаны-регуляторы, Х-i - холодильники, Р-i - рибойлер, К-1, К-2, К-3 -

отбензинивающая, атмосферная и вакуумная колонны.

3. НАЗНАЧЕНИЕ УСТАНОВОК АВТ, ИХ ПРИНЦИПИАЛЬНАЯ СХЕМА, СЫРЬЕ И ПОЛУЧАЕМАЯ

ПРОДУКЦИЯ.

Технологические установки переработки нефти предназначены для разделения

нефти на фракции и последующей переработки или использования их как компоненты

товарных нефтепродуктов. Они являются основой всех НПЗ. Здесь вырабатываются

практически все компоненты моторных топлив, смазочных масел, сырьё для

вторичных процессов и для нефтехимических производств. От их работы зависят

ассортимент и качество получаемых компонентов и технико-экономические

показатели последующих процессов переработки нефтяного сырья.

Установки первичной перегонки нефти у нас получили название трубчатых

(по-видимому, в период перехода от кубовых перегонных установок к установкам с

нагревом нефти в змеевике печи). Соответственно, если установка рассчитана на

перегонку нефти с отбором только светлых дистиллятов (бензин, керосин,

дизельное топливо), кипящих до 350 °С, то ее именуют атмосферной трубчатой (AT) установкой. Если установка

рассчитана на перегонку только мазута под вакуумом, она называется вакуумной

трубчатой (ВТ) установкой. В общем же случае, когда установка предназначена для

полной, глубокой перегонки нефти, ее называют атмосферно-вакуумной трубчатой

(АВТ) установкой. При комбинировании ее с блоком глубокого обес-соливания нефти

установку называют ЭЛОУ-АВТ.

Современные процессы перегонки нефти являются комбинированными с

процессами обезвоживания и обессоливания, вторичной перегонки и стабилизации

бензиновой фракции: ЭЛОУ - AT,

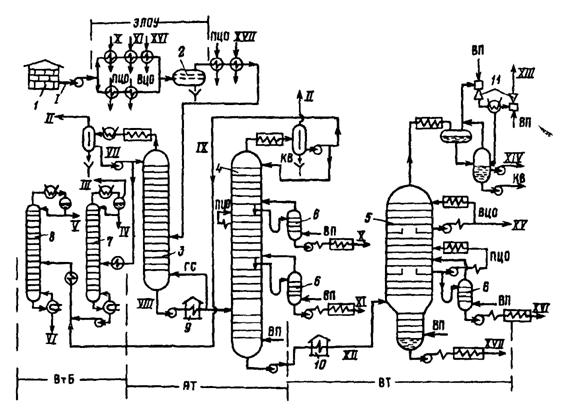

ЭЛОУ -АВТ, ЭЛОУ-АВТ-вторичная перегонка и т.д. На рис. 2 показана

принципиальная технологическая схема такой установки, включающая 4 блока -

ЭЛОУ, AT, ВТ и блок стабилизации и вторичной

перегонки бензина (ВтБ).

В зависимости от направления использования фракций установки перегонки

нефти принято именовать топливными, масляными или топливно-масляными и

соответственно этому - варианты переработки нефти.

На установках АТ осуществляют неглубокую нефти с получением топливных

(бензиновых, керосиновых, дизельных) фракций и мазута. Установки ВТ

предназначены для перегонки мазута. Получаемые на них газойлевые, масляные

фракции и гудрон используют в качестве сырья процессов последующей (вторичной)

переработки их с получением топлив, смазочных масел, кокса, битумов и других

нефтепродуктов.

Мощности действующих сейчас АВТ колеблются от 0,5 до 10 млн т/год.

Небольшие по мощности установки (0,5 - 2,0 млн т/год) строились в основном до

конца 1950-х гг. В 1960-х гг. было начато массовое строительство установок

ЭЛОУ-АВТ вначале на 3, а затем на 6 и 8 млн т/год. Самая крупная установка АВТ

мощностью 11 млн т/год была построена в 1975 г. в Антверпене. В те же годы в

США были пущены две установки мощностью по 10,5 млн т/год. В последующем

строительство таких мощных установок не велось, и в большинстве своем мощность

установок ЭЛОУ-АВТ сохранилась на уровне 6-8 млн т/год как у нас в стране, так

и за рубежом. В перспективе из-за дальнейшего падения добычи нефти не

исключено, что более выгодными вновь станут установки АВТ средней и малой

мощности (2-3 млн т/год).

Рис. 2. Принципиальная технологическая схема ЭЛОУ-АВТ:

/ - резервуар с нефтью; 2 - электродегидраторы; 3, 4 и 5 -

отбензинивающая, атмосферная и вакуумная колонны; 6 - стриппинги; 7 и 8 -

колонны стабилизации и вторичной перегонки; 9, 10 - атмосферная и вакуумная

печи; // - двухступенчатые пароэжекторные насосы; / - нефть, // и /// -

углеводородный газ низкого и высокого давления; IV - сжиженный газ; V' - головка бензина (Cf- 85

°С); VI - бензиновая фракция (85-180 °С); VII -нестабильный бензин; VIII - отбензиненная нефть; IX - тяжелый компонент бензина (100-180

"С); Х- керосин (140-240 °С); XI - дизельное топливо (200-350 'С), XII - мазут; XIII-смесь неконденсируемых газов; XIV - легкая газойлевая фракция (до 300 °С); XV - легкий вакуумный газойль (280-360 °С); XVI - вакуумный газойль (350-500 °С); XVII- гудрон (выше 500 °С); ВП и KB - водяной пар и его конденсат; ГС -

горячая струя; ВЦО и ПЦО -верхнее и промежуточное циркуляционное орошение

На современном НПЗ установки АВТ являются головными во всей

технологической цепи переработки нефти и определяют мощность завода в целом.

Общее число дистиллятов, выделяемых из нефти на АВТ, колеблется от 7 до 10, и

каждый из них направляется на дальнейшие технологические операции (очистка,

облагораживание химического состава, каталитическая переработка). /

Первичная переработка нефти - это тепловой процесс, и поэтому он связан с

существенными затратами энергоресурсов (топливо, вода, воздух на охлаждение,

электроэнергия на перекачки, водяной пар). Удельные энергозатраты (расход

энергоносителя, отнесенный к 1 т перерабатываемой нефти) для АВТ мощностью 6

млн т/год составляют:

топливо, сжигаемое в печах, - 35-38 кг/т (отдельно для AT -20-25 кг/т);

вода оборотная для охлаждения технологических потоков -3-7 м3/т;

электроэнергия - 7-8 кВт • ч/т;водяной пар - 100-150 МДж/т.

Если перевести по соответствующим эквивалентам все эти энергоносители в

топливный эквивалент, то на первичную перегонку 1 т нефти в среднем

затрачивается 50 - 60 кг топлива с теплотой сгорания, близкой к теплоте

сгорания нефти (или 60 -80 кг условного топлива).

Перегонка нефти на АВТ - это многоступенчатый процесс (обессоливание,

отбензинивание, атмосферная и вакуумная перегонка, стабилизация и вторичная

перегонка бензина), поэтому может рассматриваться как общий, так и

поступенчатый материальный баланс перегонки нефти. В первом случае под

материальным балансом понимают выход [в %(мас.)] всех конечных продуктов

перегонки от исходной нефти, количество которой принимают за 100%. Во втором

случае под материальным балансом каждой ступени понимают выход [в %(мас.)]

продуктов перегонки на данной ступени (они могут быть не конечными, а

промежуточными, как, например, в отбензиниваюшей колонне) от сырья данной

ступени, которое принимается для каждой ступени за 100%.

Ниже речь пойдет об общем материальном балансе по конечным продуктам

перегонки. Поступенчатый материальный баланс составляется при технологических

расчетах АВТ.

Нефть (I)(100%) поступает на установку с

содержанием минеральных солей от 50 до 300 мг/л и воды 0,5 - 1,0% (мае).

Углеводородный газ (II).Выход

его от нефти зависит от содержания в ней растворенного после промысловой

подготовки газа. Если нефть легкая (плотностью 0,8 - 0,85), то выход этого газа

может составлять 1,5 - 1,8%(мас). Для тяжелых нефтей этот выход меньше [0,3 -

0,8%(мас.)], а для нефтей, прошедших стабилизацию, он равен нулю.

Из указанного выше общего выхода газа около 90% составляет газ,

отбираемый в отбензинивающей колонне. В состав этого газа входят насыщенные

углеводороды C1 - С4 с примесью С5. Низкое давление

этого газа и его малые количества не позволяют использовать его на

газофракционирующих установках (ГФУ) для выделения отдельных углеводородов, и

этот газ часто используют как энергетическое топливо в печах АВТ. При

достаточно высоком выходе этого газа (1,5% и выше) может быть экономически

выгодным его сжатие газовым компрессором до более высокого давления (2-4 МПа) и

переработка на ГФУ.

Сухой углеводородный газ стабилизации бензина (III) - это часть легких углеводородов C1 - C3, оставшаяся растворенной в бензине. Выход его невелик [0,1

- 0,2%(мас.)]. Давление его - до 1,0 МПа, поэтому он может направляться на ГФУ,

но из-за малого количества направляется часто в газовую линию и сжигается в

печах.

Сжиженная головка стабилизации бензина (IV)содержит в своем составе в основном пропан и бутаны с

примесью пентанов. Выход ее также невелик [0,2 - 0,3%(мас.)]. Используется она

в качестве компонента сжиженного бытового газа или газового моторного топлива

для автомобилей (СПБТЛ или СПБТЗ).

Легкая головка бензина (V) -

это фракция бензина н. к. -85 °С. Выход ее от нефти 4-6% (мае). Октановое число

в зависимости от химического состава не превышает 70 (моторным методом), чаще

всего составляет 60 - 65. Используется для приготовления нефтяных растворителей

или направляется на каталитическую переработку (изомеризацию) с целью повышения

октанового числа до 82 - 85 и вовлечения в товарные автомобильные бензины.

Бензиновая фракция 85 - 180°С (VI). Выход ее от нефти в зависимости от фракционного состава последней

может колебаться в широких пределах, но обычно составляет 10 - 14%. Октановое

число этой фракции бензина низкое (ОЧм = 45 т 55), и поэтому ее направляют на

каталитическое облагораживание (каталитический риформинг), где за счет

превращения н-алканов и нафтенов в ароматические углеводороды ее октановое

число повышается до 88 - 92, и затем используют как базовый компонент

автомобильных бензинов.

Керосин (X). Здесь могут

быть два варианта отбора этого погона нефти. Один вариант - это отбор

авиационного керосина - фракции 140 - 230 "С. Выход ее составляет 10 - 12%

и она используется как готовое товарное реактивное топливо ТС-1. Если из нефти

такое топливо получено быть не может (по содержанию серы, температуре начала

кристаллизации или другим показателям), то первым боковым погоном Xв атмосферной колонне выводят

компонент зимнего или арктического дизельного топлива. Выход такого компонента (фракции

140 - 280 °С или 140 - 300 °С) составляет 14 - 18%(мас). Используется он либо

непосредственно как компонент этих топлив (если удовлетворяет нормам на

содержание серы и температуры помутнения и застывания), либо направляется на

очистку от серы и выделение н-алканов (депарафинизацию).

Дизельное топливо (XI).

Выход его 22 - 26%(мас), если потоком А" отбирается авиакеросин, или 10 -

12%(мас), если потоком Xотбирается

компонент зимнего или арктического дизельного топлива. Как правило, этот поток

является компонентом зимнего или летнего дизельного топлива непосредственно

(если удовлетворяет нормам на содержание серы и температуру помутнения) или

после очистки от серы и н-алканов.

Легкая газойлевая фракция (XIV).Выход

ее составляет 0,5 -1,0%(мас.) от нефти. Как уже отмечалось, это фракция 100

-250 °С, она является результатом частичной термодеструкции мазута при нагреве

его в печи. В состав ее входят поэтому не только насыщенные, но и ненасыщенные

алканы. Используют ее как компонент дизельного топлива, если последнее

направляется на гидроочистку от серы, или направляют в легкое котельное

топливо.

Легкий вакуумный газойль (XV) -

фракция 240 - 380 °С, выход ее от нефти 3 - 5%(мас). По своим качественным

показателям она близка летнему дизельному топливу XIи чаще всего поэтому смешивается с ним и соответственно

используется.

Вакуумный газойль (XVI)-

основной дистиллят вакуумной перегонки мазута по топливному варианту (если

нефть не позволяет получать масла высокого качества). Пределы его кипения 350 -

500 °С (в отдельных случаях 350 - 550 °С). Выход от нефти соответственно

составляет 21 - 25%(мас.) (или 26 - 30%). Используется в качестве сырья

процесса каталитического крекинга (для получения высокооктанового бензина и

других моторных топлив) или гидрокрекинга (для получения авиационного керосина

или высокоиндексных масел). Использовать его можно или непосредственно [если

содержание серы в вакуумном газойле ниже 0,5%(мас.)], или после очистки от серы

и других примесей (азота, металлов).

Если нефть (и соответственно мазут) позволяет получать высокоиндексные

масла, то из вакуумной колонны 5 вместо одного погона XVIвыводят два погона масляных дистиллятов 350 -420 °С

[выход от нефти 10 - 14%(мас.)] и 420 - 500 °С [выход 12 -16%(мас.)]- Оба

погона направляют на очистку (от смол, высокомолекулярных ароматических

соединений, парафина, серы) для получения из них базовых дистиллятных масел

средней и высокой вязкости.

Гудрон (XVII)- остаточная часть нефти, выкипающая

выше 500 °С, если отбирается вакуумный газойль с температурой конца кипения 550

°С. Выход его от нефти, в зависимости от содержания в ней асфальтосмолистых

веществ и тяжелых углеводородных фракций, составляет от 10 до 20%(мас). В

некоторых случаях, например при переработке тенгизской нефти, доходит до 5, а

каражанбасской нефти - до 45%(мас).

Использование гудрона может быть осуществлено по нескольким вариантам:

как компонент тяжелых котельных топлив;

как остаточный битум (если нефть позволяет его получить) или как сырье

для получения окисленного битума;

как сырье для коксования и получения из него ценного нефтяного кокса

(если нефть малосернистая);

как сырье для получения базового остаточного масла (для нефтей 1 и 2

групп и подгруппы).

Кроме перечисленных целевых конечных продуктов перегонки нефти на АВТ

получается несколько отходов переработки, к числу которых относятся следующие.

Сточная вода ЭЛОУ- это в основном вода, использованная для промывки нефти

от солей Количество этой воды достаточно велико - 1-3%(мас.) от количества

перерабатываемой нефти (на установке ЭЛОУ-АВТ мощностью 6 млн т/год это

составит в сутки около 250 - 700 т).

Эта вода содержит растворенные минеральные соли, отмытые от нефти (от 10

до 30 г/л, рН 7,0 - 7,5), значительные количества деэмульгатора, а также

эмульгированную в воде нефть (до 1%).

Из-за такого загрязнения сточная вода ЭЛОУ не может быть повторно

использована в системе оборотного водоснабжения как хладагент и поэтому

направляется на очистку. Очистка обычно многоступенчатая.

Конденсат водяного пара (KB).Водяной

пар при первичной, перегонке используется как отпарной агент в ректификационных

колоннах, как эжектирующий агент для отсоса парогазовой смеси из вакуумной

колонны и как теплоноситель в ребойлерах. После конденсации все эти потоки

образуют водяной конденсат разного качества.

Технологический конденсат (из колонн и эжекторов) непосредственно

контактирует с нефтепродуктами и поэтому загрязнен эмульгированными в нем

углеводородами и серосодержащими соединениями. Количество его составляет 2,5 -

3,0% на нефть. Направляется он на блок ЭЛОУ как промывная вода, либо на

очистку, после чего может быть использован повторно для получения водяного

пара.

Энергетический конденсат (из ребойлеров) является чистым и направляется

на повторную генерацию водяного пара.

Неконденсируемый газ из эжекторов (XIII)представляет собой смесь легких углеводородов (до Q), сероводорода, воздуха и водяного

пара. Выход смеси этих газов составляет в среднем около 0,05%(мас.) на исходную

нефть (максимум - до 0,1%). Направляют газы в топку одной из трубчатых печей

для дожига горючих составляющих.

Важной характеристикой работы АВТ является отбор суммы светлых

дистиллятов и отбор суммы масляных дистиллятов.

. НАЗНАЧЕНИЕ ГИДРОГЕНИЗАЦИОННЫХ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ,

КАТАЛИТИЧЕСКОГО РИФОРМИНГА И ИЗОМЕРИЗАЦИИ БЕНЗИНОВЫХ ФРАКЦИЙ, СЫРЬЕ И

ПОЛУЧАЕМАЯ ПРОДУКЦИЯ, ОСНОВНОЕ ОБОРУДОВАНИЕ.

При термическом и каталитическом крекинге происходит перераспределение

водорода, содержавшегося в сырье, между продуктами крекинга. Чем тяжелее

фракционный состав сырья и чем больше в нем содержится асфальто-смолистых

веществ, тем больше образуется при крекинге тяжелых, обедненных водородом

компонентов: крекинг-остатка и кокса. Достаточно высокого выхода легких

дистиллятных продуктов при минимальном коксоотложении или полном его отсутствии

для глубоких форм крекинга тяжелого сырья можно достичь вводом водорода извне.

Такая форма крекинга (как правило, в присутствии катализаторов) носит название

деструктивной гидрогенизации. В нефтяной промышленности известны также процессы

так называемой недеструктивной гидрогенизации. Как показывает само название,

недеструктивная гидрогенизация заключается в простом (без разложения) насыщении

водородом сырья, состоящего из непредельных углеводородов.

К промежуточной форме гидрогенизации относятся широко распространенные в

настоящее время процессы гидроочистки. Назначением гидроочистки является

удаление из нефтепродуктов сернистых соединений посредством каталитического

воздействия на эти соединения водорода. В результате происходит разложение

сернистых соединений с образованием сероводорода и насыщение непредельных

углеводородов (образовавшихся в процессе и содержащихся в исходном

нефтепродукте). Гидроочистка обычно сопровождается и некоторым разложением

сырья, о чем свидетельствует присутствие в продуктах гидроочистки легких

фракций, не содержащихся в сырье, и углеводородных газов.

Развитию процессов гидрокрекинга способствует все возрастающая добыча

сернистых и высокосернистых нефтей. При переработке этих нефтей топливные

компоненты получаются неудовлетворительными по содержанию серы. Сжигание в

топках паровых котлов сернистых остатков - котельного топлива - вызывает

сильнейшее загрязнение атмосферы.

Широкое развитие гидрогенизационных процессов позволяет получать топлива

с ограниченным содержанием серы. Пониженные расходы водорода и умеренные

давления в системе гидрокрекинга способствуют получению вполне

удовлетворительных технико-экономических показателей процесса.

Процесс гидрокрекинга в его современных модификациях существует

сравнительно недавно. Первая опытная установка небольшой мощности (около 150

т/сутки) была введена в эксплуатацию в 1959 г. Развитию процесса способствовало

возрастание ресурсов низкокачественного сернистого сырья и интенсивное развитие

каталитического риформинга, предоставившего нефтеперерабатывающим заводам

источники водорода. Значительная гибкость гидрокрекинга позволяет направлять

его как на получение максимального выхода бензина, так и на преимущественный

выход средних и тяжелых дистиллятов.

) пригодные для переработки остатков;

) предназначенные только для переработки дистиллятов. Процессы первой

группы представляют наибольший интерес,так как удельный объем тяжелых сернистых

остатков, получаемых на заводах, непрерывно возрастает, но эти процессы более

сложны. По способу промышленного осуществления процессы гидрокрекинга можно

разделить на одно- и двухступенчатые, проводимые в аппаратах со стационарным и

кипящим слоем катализатора.

При переработке остатков методом гидрокрекинга используется либо

катализатор типа алюмо-кобальт-молибденового (процесс ПНХС АН СССР; зарубежный

процесс гидроойл), либо катализаторы, применявшиеся на старых установках

деструктивной гидрогенизации (процесс Варга). Основная трудность гидрокрекинга

остаточного сырья - высокое содержание в нем асфальтенов, серы, азота и

металлов, которые быстро дезактивируют катализатор. Для разрешения этой

трудности в процессе, разработанном в Институте нефтехимического синтеза АН

СССР, и в процессе гидроойл используется кипящий слой катализатора, что

позволяет непрерывно обновлять состав последнего. В процессе Варга использована

старая двухступенчатая схема деструктивной гидрогенизации, в которой

предварительное облагораживание сырья достигается на дешевом, содержащем железо

катализаторе, не подвергающемся регенерации.

Применительно к переработке остаточного сырья речь может идти или об

относительно жестком гидрокрекинге, когда целевыми продуктами процесса являются

светлые-бензин и дизельное топливо, или же о мягкой форме процесса, цель

которого - получение малосернистого котельного топлива. В последнем случае

суммарный выход газа и бензина не более 3-4 мае. % на сырье. Это котельное

топливо можно получать с заранее заданным, допустимым для потребителя

содержанием серы (1-1,5%). Расход водорода при этом невелик - он не превышает

десятых долей процента на сырье. При обессеривании более чем на 70-75% расход

водорода резко возрастает. Так, при обессеривании мазута арабской нефти с

содержанием серы 3,0% на 40% (т. е. до 1,8% серы) расход водорода составляет

всего 0,3%, а при углублении обессеривания до 70% (т. е. до 0,9% серы) он

возрастает до 0,76%.

Вторая группа процессов предназначена для гидрокрекинга, более

благородного по составу сырья - легких и тяжелых газойлей прямой гонки,

коксования, каталитического крекинга. Эти процессы проводят на более активных

бифункциональных платиновых катализаторах, однако обычно осуществляют

предварительное обессеривание сырья. К числу процессов второй группы относятся,

например, зарубежные системы гидрокрекинга, получившие название «изомакс»,

«юникрекинг», «изокрекинг».

Процесс каталитического риформинга предназначен для повышения

детонационной стойкости бензинов и получения индивидуальных ароматических

углеводородов, главным образом бензола, толуола ксилолов - сырья нефтехимии.

Важное значение имеет получение в процессе дешевого водородсодержащего газа для

использования в других гидрокаталитических процессах. Значение процессов

каталитического риформинга в нефтепереработке существенно возросло в 90-е гг. в

связи с необходимостью производства неэтилированного высокооктанового

автобензина.

Установки каталитического риформинга являются в настоящее время почти

обязательным звеном нефтеперерабатывающего завода. Назначение этого процесса -

получение высоко ароматизированных бензиновых дистиллятов, которые используются

в качестве высокооктанового компонента или для выделения из них индивидуальных

ароматических углеводородов: бензола, толуола, ксилолов.

Сырьем для каталитического риформинга служат бензиновые или лигроиновые

фракции прямой перегонки нефти и в меньшей степени дистилляты вторичного

происхождения: бензины коксования, термического крекинга, гидрокрекинга и др.

Поскольку выход этих фракций на нефть относительно невелик (обычно не превышает

15-20%), общий объем сырья, перерабатываемого на установках риформинга, а также

мощность отдельных установок не столь велики, как при каталитическом крекинге.

Однако удельный объем каталитического риформинга в долях от перерабатываемой

нефти в настоящее время весьма значителен. Бензиновые фракции большинства

нефтей содержат 60 - 70 % парафиновых, 10 % ароматических и 20 -30 % пяти- и

шестичленных нафтеновых углеводородов. Среди парафиновых преобладают

углеводороды нормального строения и монометилзамещенные их изомеры. Нафтены

представлены преимущественно алкилгомологами циклогексана и циклопентана, а

ароматические - алкилбензолами. Такой состав обусловливает низкое октановое

числе прямогонного бензина. обычно не превышающего 50 пунктов (по ММ).

Процесс каталитического риформинга протекает при высокой температуре и

при значительном отрицательном тепловом эффекте реакции. Исходя из этого, в

зону реакции должно подводиться тепло либо путем ввода теплоносителя, либо

посредством разбивки объема катализатора на несколько зон, со ступенчатым

подводом тепла в каждую зону. Наиболее распространен второй способ: каждый

реактор содержит от 15 до 55% от общего объема катализатора. Проходя через слой

катализатора, нагретое предварительно до 480-540° С сырье в смеси с

циркулирующим водородом подвергается риформингу. При этом затрата тепла на

реакцию вызывает падение температуры реакционной смеси, т. е. процесс протекает

при затухающем температурном режиме. Осуществление реакции полностью в одном адиабатическом

аппарате нецелесообразно, так как общий перепад температур был бы очень

значительным. Так, для прямогонной фракции С6, содержащей 21,4%

метилциклопентана и 25,4% циклогексана, при полном превращении нафтенов II бензол перепад температуры достиг бы

216° С. Такое снижение температуры с одной стороны уменьшило бы скорость

процесса, а с другой, сдвинуло бы условия равновесия реакции в сторону,

неблагоприятную для образования бензола.

Чем выше в сырье концентрация нафтеновых углеводородов и, следовательно,

значительнее затрата тепла на реакцию, тем, очевидно, на большее число зон

следует разделить реакторный блок, чтобы повысить среднюю температуру реакции.

После каждой :«>пы смесь частично прореагировавшего сырья и продуктов

реакции поступает в нагревательный змеевик трубчатой печи для восстановления

исходной температуры. Каждая из реакционных зон оформляется в виде отдельного

аппарата. Число ступеней промежуточного подогрева определяется химическим

составом сырья и активностью катализатора: чем выше концентрация нафтеновых

углеводородов в сырье и активнее катализатор, тем большего перепада температур

следует ожидать в реакционной зоне, т. е. увеличивается необходимое число

работающих реакторов.

Если продолжительность непрерывной работы катализатора невелика, то

необходимо или наличие запасных реакторов для периодической регенерации

катализатора, или переход на полностью непрерывный процесс с движущимся

гранулированным катализатором (процесс гидроформинга).

При длительной непрерывной работе стационарного катализатора, достигающей

нескольких месяцев (платформинг), процесс становится практически непрерывным.

Сущностью процесса изомеризации является каталитическое превращение

легких нормальных парафиновых углеводородов в соответствующие углеводороды

изостроения.

Наиболее ранняя модификация промышленного процесса изомеризации была

предназначена для увеличения ресурсов изобутана - сырья для производства

алкилата, являющегося высокооктановым компонентом авиабензинов. Первые

промышленные установки такого типа начали строить в годы второй мировой войны.

Сырьем для процесса служил нормальный бутан, выделяемый из газов

нефтеперерабатывающего завода. Процесс изомеризации нормального бутана

представлял особый интерес для тех заводов, на которых отсутствовали установки

каталитического крекинга (известно, что газ каталитического крекинга достаточно

богат изобутаном). Катализатором для процесса изомеризации служил хлористый

алюминий, активированный НСl и

используемый при мягком температурном режиме (90-120° С) и при повышенном

давлении в реакционной зоне.

Значительно менее была тогда распространена изомеризация легких

бензиновых углеводородов - нормальных пентана и гексана, изомеры которых могут

быть использованы как компоненты высокооктановых бензинов.

В послевоенные годы в связи с резким падением спроса на авиационный

бензин процесс изомеризации на некоторое время утратил свое значение. Однако

спустя несколько лет интерес к нему вновь пробудился. Причиной этого явилось

все возрастающее повышение требований к качеству автомобильных бензинов.

Установки каталитического риформинга становятся практически непременным

элементом нефтеперерабатывающего завода; сырьем для этого процесса являются

бензины, выкипающие при температурах выше 62-85° С, а наиболее легкая часть

бензина прямой гонки (головка) остается на заводе в виде компонента товарного

бензина. Однако подавляющая масса перерабатываемых нефтей характеризуется

низкооктановыми бензиновыми фракциями и даже головка бензина имеет обычно

только удовлетворительное октановое число: так, бензин н. к.-85° С из

ромашкинской нефти имеет октановое число всего 63,4. Подвергая эту фракцию

изомеризации, можно повысить ее октановое число на 15-20 единиц за счет

превращения содержащихся в ней нормальных парафиновых углеводородов.

Применение платинового катализатора позволило улучшить экономику процесса

и повысить пропускную способность отдельных установок.

Продукты изомеризации используют не только в качестве высокооктановых

компонентов, но и как сырье для нефтехимического синтеза. В основном это

относится к изопентану, который путем дегидрирования перерабатывают в изопрен.

Термодинамически реакция изомеризации является низкотемпературной. Кроме

того низкие температуры способствуют образованию более разветвленных изомеров.

Поскольку углеводороды с разветвленной цепью имеют наиболее высокие октановые

числа, при низком температурном режиме процесса изомеризации получается бензин

лучшего качества.

Исследование механизма изомеризации показало, что эта реакция, очевидно,

имеет последовательный характер, т. е. изомеры с двумя и тремя метильными

группами образуются через стадию образования изомеров с одной метильной

группой. Таким образом, при углублении процесса концентрация

высокоразветвленных изомеров в продукте изомеризации увеличивается и тем самым

повышается его октановое число.

Скорость изомеризации нормальных парафиновых углеводородов значительно

возрастает с' увеличением их молекулярного веса. Так, проводя изомеризацию при

340° С на катализаторе сульфид вольфрама, Г. Н. Маслянский с соавторами получил

следующие относительные скорости изомеризации: для н-пентана - 1,0; н-гексана -

1,2; н-октана - 4,2. Отсюда следует, что процесс изомеризации целесообразно

проводить селективно, т. е. для более легких фракций бензина - при более

жестком режиме и наоборот.

Промышленные катализаторы процесса изомеризации могут быть разделены

условно на два вида:

) хлористый алюминий (обычно в виде комплекса с углеводородами);

) бифункциональные катализаторы, содержащие платину (или палладий) на

кислотном носителе. Установлено, что для обоих видов катализаторов изомеризация

протекает по карбоний-ионному механизму.

В присутствии хлористого алюминия изомеризацию проводят при мягком

температурном режиме, что является несомненным достоинством процесса.

Температуры промышленного процесса находятся в пределах 90-120° С. Повышение

температуры ускоряет реакции изомеризации, но одновременно способствует

протеканию побочных реакций крекинга.

Для увеличения выхода целевого продукта процесс ведут с рециркуляцией

непревращенного сырья. В первом промышленном процессе изомеризации, получившем

за рубежом название изомейт, катализатор используется в виде жидкого комплекса

с углеводородным сырьем, активированного хлористым водородом.

В усовершенствованном в последующие годы процессе катализатор

представляет собой раствор хлористого алюминия в треххлористой сурьме, также

активированный безводным хлористым водородом (процесс бутамер). Для

осуществления процесса в жидкой фазе применяется давление порядка 20 am. При переработке фракций н-пентана и

тяжелее требуется циркуляция через реакционную зону небольших объемов водорода

с целью подавления побочных реакций диспропорционирования - образования

продуктов более легких и более тяжелых, чем сырье. Реактор изомеризации

углеводородов в присутствии хлористого алюминия представляет собой мешалку,

имеющую покрытие из никеля или никелевого сплава. Опыт эксплуатации

промышленных установок показал, что решающее значение имеет тщательный контроль

за содержанием влаги в сырье, которое

не должно превышать 0,001%. Помимо хлористоводородной коррозии наблюдается

воздействие агрессивной среды, образуемой хлористым алюминием с небольшими

примесями олефинов и сернистых соединений сырья.

Соотношение объемов катализатор - сырье в реакторе составляет примерно

1:1. Продолжительность пребывания углеводородной фазы в реакторе 10-15 мин

(применительно к бутану). Исследование кинетики процесса показало

целесообразность разделения реакционного объема на 2-3 ступени, т. е. наличия

двух-трех реакторов при сохранении той же длительности реакции.

Для поддержания высокой активности катализатора часть его ввиде шлама

периодически удаляют из системы и восполняют свежим раствором. Однако расход

катализатора при этом довольно иначителен и составляет на 1 м3чистого

изобутана: 0,3 кг А1С13; 0,12 кг SbCI3;

0,12 кг НСl. Высокий расход катализатора,

ограниченная мощность установок, обусловленная несовершенным контактом сырья и

катализатора, а также затруднения, связанные с коррозией аппаратуры и

оборудования, побудили нефтепереработчиков искать другие катализаторы,

способные улучшить технико-экономический показатели процесса.

Советскими и зарубежными исследователями была проведена большая работа по

подбору эффективных катализаторов для изомеризации; в частности, были испытаны

сульфид вольфрама и различные модификации катализаторов, содержащих металлы

платиновой группы на кислотном носителе. Основным недостатком катализаторов

этой группы является высокая температура процесса (370-480° С), неблагоприятная

для реакции изомеризации. Однако было показано, что если от продуктов реакции

отделять непрореагировавший нормальный парафиновый углеводород, то это будет

значительно благоприятствовать последующему углублению процесса при высокой

температуре. Так, при повышении температуры изомеризации на сульфидно-вольфрамовом

катализаторе для смеси изомеров, включающей и н-гексан, со 127 до 527° С

октановое число получаемого изомеризата снижается на 19 единиц. Если же из

смеси предварительно удалить н-гексан, то при аналогичном повышении температуры

реакции октановое число изомеризата снизится только на 8 единиц.

5.

ВСПОМОГАТЕЛЬНЫЕ ПРОИЗВОДСТВА НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ЗАВОДА, НАЗНАЧЕНИЕ,

СУЩНОСТЬ ПРОТЕКАЮЩИХ ПРОЦЕССОВ

К вспомогательным производствам нефтеперерабатывающего завода относятся

те, которые обеспечивают улучшение работы и повышению производительности

основных производств. К ним относятся снабжение топливом (происходит циркуляция

мазута, газа и др. по всему заводу с отбором их на установки), сжатым воздухом,

инертным газом, водяным паром, электроэнергией. В качестве инертной среды на

установках НПЗ используется азот, получаемый из воздуха горением метана по

реакции:

СН4 + воздух (O2 + N2) = СO2 + Н2О + N2

Полученный азот используется не только как инертная среда, но также для

регенерации закоксившихся катализаторов, для создания азотных подушек в

резервуарах (для устранения взрывоопасных смесей).

Водяной пар на НПЗ является одним из основных теплоносителей. Он

используется при создании вакуума, пожаротушении, снижении парообразования

лёгких углеводородов. На производстве используется водяной пар при трёх

давлениях: 0,3-0,5 МПа - пожаротушение; 1,0-2,0 МПа - для вакуума и при

повышенных температурах; свыше 4,0 МПа - в приводах мощных насосов,

компрессорах, при получении электроэнергии.

Снабжение электроэнергией по технике безопасности происходит от двух

независимых источников - электростанций, также имеется третий автономный

источник, который включается при отказе первых двух для постепенной остановки

производства. Потребляемое напряжение колеблется от 220В обычной сети, 380В -

для обычных насосов и до 6-10 кВ для насосного оборудования, 30кВ - для

установки ЭЛОУ.

К вспомогательным производствам относятся также и процессы водоподготовки

и очистные сооружения. Так как на НПЗ используется достаточно большое

количество воды, то весь её объём невозможно брать из естественных источников.

Использование водных ресурсов на предприятии происходит по замкнутому кругу. По

периметру всего завода расположены трубопроводы, и вода поступает на установки.

Лишь небольшая часть воды берётся из близлежащих источников для компенсации

потерь (например, естественное испарение).

Для обеспечения контроля химии производства, регулировки качества

продукции, проверки и настройки измерительных приборов существуют службы КИП,

аналитического контроля, службы главного механика и главного метролога. Но

кроме этих вспомогательных служб и производств существуют и другие не менее

важные.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

переработка нефть

1. Смидович, Е. В. Технология переработки нефти и газа. Ч. 2

/ Е. В. Смидович. - М. : Химия, 1980.

. Мановян А.К. Технология первичной переработки нефти и

природного газа. М.: Химия, 2001. 568 с.

. Ахметов С.А. Технология глубокой переработки нефти и газа.

Уфа: Издательство «Гилем», 2002. - 672 с.