Разработка технологического процесса изготовления вала

Введение

Проектирование технологических процессов изготовления деталей машин

является одним из наиболее ответственных этапов технологической подготовки

производства. Технологический процесс должен обеспечивать высокую

производительность труда и требуемое качество изделий при минимальных затратах

материальных средств на их изготовление.

Целью курсового проекта является проектирование технологического процесса

изготовления вала. При выполнении курсового проекта решаются следующие задачи:

1. Анализируется служебное назначение детали штанга, ее рабочий чертеж,

технические требования, и разрабатывается технологический чертеж.

2. Оценивается технологичность детали.

. Производится выбор методов получения заготовок.

. Обосновываются методы обработки отдельных поверхностей.

. Выбираются технологические базы, схемы базирования заготовок и

установки.

. Формируются структуры технологических процессов, разрабатываются

маршруты обработки, строятся операции по двум вариантам.

. Осуществляется выбор оборудования и средств технологического

оснащения.

. Выполняются расчеты режимов резания, техническое нормирование

технологических операций и технико-экономический анализ вариантов операций.

В курсовом проекте используются техническая литература, справочные

материалы, ГОСТы.

1. Служебное назначение детали

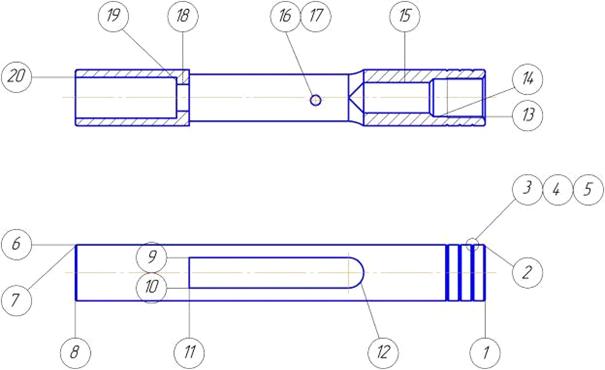

Деталь представляет собой тело вращения типа вал; данная деталь

используется в насосах и двигателях. Она представляет собой вал Ø22

мм, длиной 162 мм. На

одном её конце имеется три канавки под уплотнительные сальники шириной по 5 мм,

во внутреннем отверстии с этой же стороны расположена коническая резьба.

Имеется сквозное отверстие с переменным диаметром: Ø16

мм, Ø10,5

мм, Ø12

мм, и сквозной паз

длиной 69 мм и шириной 12 мм.

2. Анализ рабочего чертежа

При анализе рабочего чертежа оценим достаточность числа проекций,

размеров, сечений. В данном конструкторском чертеже число размеров, сечений,

проекций достаточно.

Материал детали сталь 40Х.

Деталь подвергается термической обработке, твердость НRC 40…43.

Шероховатость свободных поверхностей, не указанных на чертеже, имеет

значение Ra3,2. Неуказанные предельные отклонения размеров охватывающих по H14,

охватываемых по h14, остальных по  . Также к детали предъявляются требования

к отклонению от соосноости.

. Также к детали предъявляются требования

к отклонению от соосноости.

3. Разработка технологического чертежа

При разработке технологического чертежа изображают деталь без размеров и

производят присвоение номера каждой поверхности, подлежащей обработки,

следующим образом: расстановка номеров поверхностей детали производится против

часовой стрелки, начиная с правого крайнего торца.

При наличии на поверхности детали различных свойств (тонности,

шероховатости, термообработки и т.д.) каждый участок рассматривается как

отдельный элемент, каждому присваивается отдельный номер.

Комбинированной поверхности присваивается один номер в общем порядке.

Оценим состояние каждой поверхности детали и все сведения сведем в

таблицу 1.

Таблица 1 - Состояние поверхности детали

|

№ п/п

|

Номинальный размер

поверхности, мм

|

Допуск на размер Тр,

мкм

|

Допуск формы Тф,

мкм

|

Допуск расположения Тр

|

Шероховатость поверхности Ra

|

|

1

|

Наружная, плоская, торцевая

|

1000

|

600

|

600

|

3,2

|

|

2

|

Наружная, фасонная

|

-

|

-

|

-

|

3,2

|

|

3

|

Наружная, фасонная

|

60

|

36

|

36

|

3,2

|

|

4

|

Наружная, фасонная

|

60

|

36

|

36

|

3,2

|

|

5

|

Наружная, фасонная

|

60

|

36

|

36

|

3,2

|

|

6

|

Наружная, цилиндрическая

|

60

|

36

|

50

|

0,8

|

|

7

|

Наружная, фасонная

|

-

|

-

|

-

|

3,2

|

|

8

|

Наружная, торцевая, плоская

|

1000

|

600

|

600

|

3,2

|

|

9

|

Внутренняя, плоская

|

43

|

25,8

|

25,8

|

1,6

|

|

10

|

Внутренняя, плоская

|

43

|

25,8

|

25,8

|

1,6

|

|

11

|

Внутренняя, плоская

|

370

|

222

|

222

|

3,2

|

|

12

|

Внутренняя, цилиндрическая

|

300

|

180

|

180

|

3,2

|

|

13

|

Внутренняя, фасонная

|

430

|

258

|

258

|

3,2

|

|

14

|

Внутренняя, цилиндрическая

|

430

|

258

|

258

|

3,2

|

|

15

|

Внутренняя, цилиндрическая

|

18

|

10,8

|

50

|

0,8

|

|

16

|

Внутренняя, цилиндрическая

|

12

|

7,2

|

7,2

|

0,4

|

|

17

|

Внутренняя, цилиндрическая

|

12

|

7,2

|

7,2

|

0,4

|

|

18

|

Внутренняя, цилиндрическая

|

300

|

180

|

180

|

3,2

|

|

19

|

Внутренняя, плоская

|

620

|

372

|

372

|

3,2

|

|

20

|

Внутренняя, цилиндрическая

|

430

|

258

|

258

|

3,2

|

4. Анализ технологичности детали

Технологичностью называется возможность обработки каждой поверхности

традиционными методами. Оценку технологичности выполним по балльной системе.

Предварительно оценим состояние каждой из поверхностей детали.

Таблица 2 - Оценка технологичности

поверхностей по баллам

|

№ пов.

|

Вид поверхности

|

Б1

|

Б2

|

Б3

|

Б4

|

Б5

|

Б6

|

Б7

|

Б8

|

ΣБ

|

|

1

|

Плоская

|

1

|

1

|

1

|

3

|

1

|

1

|

1

|

1

|

10

|

|

2

|

Фасонная

|

-

|

-

|

-

|

3

|

3

|

1

|

1

|

1

|

9

|

|

3

|

Фасонная

|

3

|

2

|

2

|

3

|

3

|

1

|

1

|

1

|

16

|

|

4

|

Фасонная

|

3

|

2

|

2

|

3

|

3

|

1

|

1

|

1

|

16

|

|

5

|

Фасонная

|

3

|

2

|

2

|

3

|

3

|

1

|

1

|

1

|

16

|

|

6

|

Цилиндрическая

|

3

|

2

|

1

|

6

|

2

|

1

|

1

|

10

|

26

|

|

7

|

Фасонная

|

-

|

-

|

-

|

3

|

3

|

1

|

1

|

1

|

9

|

|

8

|

Плоская

|

1

|

1

|

1

|

3

|

1

|

1

|

1

|

1

|

10

|

|

9

|

Плоская

|

4

|

2

|

2

|

4

|

1

|

2

|

2

|

1

|

18

|

|

10

|

Плоская

|

4

|

2

|

2

|

4

|

1

|

2

|

2

|

1

|

18

|

|

11

|

Плоская

|

1

|

1

|

1

|

3

|

1

|

2

|

2

|

1

|

12

|

|

12

|

Цилиндрическая

|

1

|

1

|

1

|

3

|

2

|

2

|

2

|

1

|

12

|

|

13

|

Фасонная

|

1

|

1

|

1

|

3

|

3

|

2

|

3

|

1

|

15

|

|

14

|

Цилиндрическая

|

1

|

1

|

1

|

3

|

2

|

2

|

3

|

1

|

14

|

|

15

|

Цилиндрическая

|

6

|

4

|

1

|

6

|

2

|

2

|

3

|

1

|

25

|

|

16

|

Цилиндрическая

|

10

|

4

|

4

|

10

|

2

|

2

|

3

|

1

|

36

|

|

17

|

Цилиндрическая

|

10

|

4

|

4

|

10

|

2

|

3

|

1

|

36

|

|

18

|

Цилиндрическая

|

1

|

1

|

1

|

3

|

2

|

2

|

3

|

1

|

14

|

|

19

|

Плоская

|

1

|

1

|

1

|

3

|

1

|

2

|

3

|

1

|

14

|

|

20

|

Цилиндрическая

|

1

|

1

|

1

|

3

|

2

|

2

|

3

|

1

|

14

|

Проанализировав данные табл. 2 можно сделать вывод о том, что самыми

нетехнологичными поверхностями являются поверхности 6, 16 и 17. В этом можно

убедиться, посмотрев на рабочий чертеж детали. К данной поверхности

предъявляются высокие требования по: соосности и шероховатости.

5. Выбор

вида и способа получения заготовки

Проанализировав рабочий чертеж можно сделать вывод о том, что данную

деталь можно получить из горячекатаного проката диаметром 25 мм. Габаритные

размеры заготовки по длине 166 мм.

6. Выбор методов обработки отдельных поверхностей

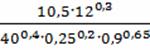

Выбор методов обработки осуществляется по формуле:

εобщ.=

.

.

Наружная, цилиндрическая поверхность 6 Ø22-0,06 мм:

εобщ.=

10

10

. Обтачивание черновое по IT13:

ε1=

= 2,86

= 2,86

. Обтачивание получистовое по IT11:

ε2=

= 1,6

= 1,6

. Шлифование предварительное по IT9:

ε3=

= 2,5

= 2,5

Далее методом подбора определяем необходимое количество i способов

обработки из известного соотношения:

εобщ=

ε1 ∙

ε2 ∙

ε3.

Тогда:

εобщ= 1,6 ∙ 2,5 = 11,44.

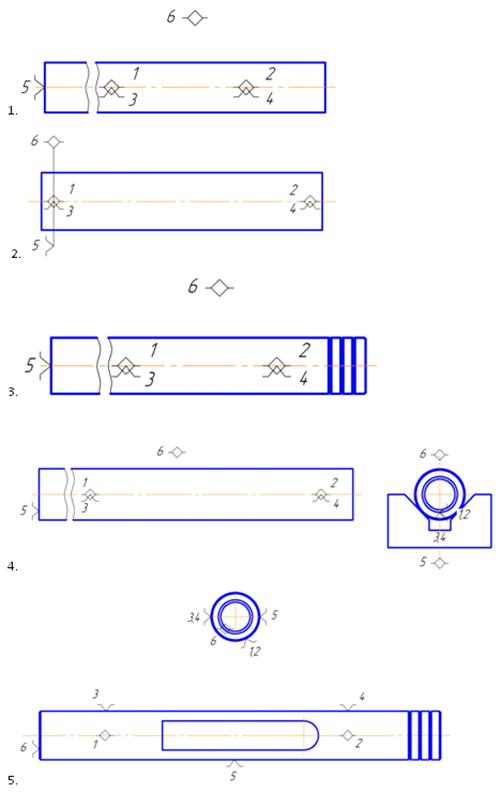

7. Выбор и обоснование схем базирования и установки

Заготовка детали в процессе обработки должна занять и сохранять в течение

всего времени обработки определенное положение относительно деталей станка или

приспособления.

Требуемое положение твердого тела (заготовки) относительно выбранной

системы координат достигается наложением геометрических связей, лишающих тело

трех перемещений вдоль осей XYZ и трех поворотов вокруг этих осей.

Каждая опорная точка, то есть точка, символизирующая одну из связей

заготовки с выбранной системой координат, лишают заготовку только одной степени

свободы. Следовательно, для базирования заготовки, то есть придания ей вполне

определенного положения в приспособлении, необходимо и достаточно наличие шести

опорных точек, лишающих заготовку шести степеней свободы.

Схема расположения опорных точек на базах заготовки называется схемой

базирования.

По числу степеней, свободы лишают технологические базы, они

подразделяются на:

- установочные (три степени свободы и одного поворота);

- направляющие (две степени свободы - перемещение вдоль оси и

поворота вокруг другой оси);

опорные (одной степени свободы - перемещение вдоль одной

координатной оси или поворот вокруг оси);

двойные направляющие (четырех степеней свободы - перемещение

вдоль двух координатных осей и поворот вокруг этих осей);

двойные опорные (две степени свободы - перемещение вдоль двух

координатных осей).

8. Разработка маршрутной технологии и операций. Расчет

припусков и предельных размеров. Выбор средств технологического оснащения

Из сформулированных операций составляют технологический маршрут обработки

детали.

МОД представлен в табл. 3.

обработка вал маршрут заготовка

Таблица 3 - Технологический маршрут

обработки детали

|

№ операции

|

Наименование операции

|

Уст. поз.

|

№ перехода

|

Наименование

|

Оборудование

|

Режущий инструмент

|

Приспособление

|

|

005

|

Токарно-винторезная

|

1

|

1

|

Точение п.1

|

16К20

|

Резец подрезной

|

Цанговый патрон

|

|

|

|

2

|

Центровка п.1

|

|

Сверло центровочное

|

|

|

|

2

|

1

|

Точение п.8

|

|

Резец подрезной

|

|

|

|

|

2

|

Центровка п.8

|

|

Сверло центровочное

|

|

|

010

|

Токарно-винторезная

|

1

|

1

|

Точение п.6

|

16К20

|

Резец проходной

|

Поводковый патрон, центры

|

|

|

|

2

|

Точить канавки п.3,4,5

|

|

Резец проходной

|

|

|

|

|

3

|

Отрезать выдерж. размер

162мм, п.8

|

|

Резец отрезной

|

|

|

015

|

Токарно-винторезная

|

1

|

1

|

Точить фаску п. 2

|

16К20

|

Резец проходной

|

Цанговый патрон

|

|

|

|

2

|

Сверление п.15

|

|

Сверло спиральное

|

|

|

|

|

3

|

Развертывание отв. п.14

|

|

Развертка

|

|

|

|

|

4

|

Растачивание п. 14

|

|

Резец расточной

|

|

|

|

|

5

|

Нарезание резьбы п.13

|

|

Метчик

|

|

|

|

2

|

1

|

Точить фаску п.7

|

|

Резец проходной

|

|

|

|

|

2

|

Сверление п.18

|

|

Сверло спиральное

|

|

|

|

|

3

|

Растачивание п.19,20

|

|

Резец расточной

|

|

|

020

|

Вертикально-сверлильная

|

1

|

1

|

Сверление п.12

|

2Н125Л

|

Сверло спиральное

|

Призма

|

|

025

|

Вертикально-фрезерная

|

1

|

1

|

Фрезеровать паз п.9,10,11

|

6Р11

|

Фреза цилиндрическая

|

Призма

|

|

030

|

Горизонтально-протяжная

|

1

|

1

|

Протяжка паза п.11

|

7Б55У

|

Протяжка

|

Призма

|

|

035

|

Вертикально-сверлильная

|

1

|

1

|

Сверление п.16

|

2Н125Л

|

Сверло спиральное

|

Призма

|

|

|

2

|

1

|

Сверление п.17

|

|

|

|

|

040

|

Бесцентрово-шлифовальная

|

1

|

1

|

Шлифовать п. 6

|

3М182А

|

Круг шлифовальный

|

Нож

|

Таблица 4 - Карта расчета припусков

на обработку и предельных размеров по технологическим переходам

|

Технолог. переходы

|

Элементы припуска, мкм

|

Расчетн. припуск 2Zmin,

мкм

|

Расчетн. миним. размер, мм

|

Допуск на изг. Td,

мкм

|

Разм. по перех., мм

|

Предел. припуски мкм

|

|

Rz

|

h

|

Δ

|

ε

|

|

|

|

dmin

|

dmax

|

2zmax

|

2zmin

|

|

Заготовка

|

63

|

50

|

36

|

-

|

-

|

22,99

|

600

|

23,0

|

23,6

|

-

|

-

|

|

Точ. черн. по IT13

|

50

|

80

|

60

|

86

|

412

|

22,58

|

210

|

22,58

|

22,79

|

810

|

420

|

|

Точ. п/чист. по IT11

|

25

|

40

|

-

|

86

|

469

|

22,11

|

130

|

22,11

|

22,24

|

550

|

470

|

|

Шлиф. по IT9

|

3,2

|

20

|

-

|

20

|

170

|

21,94

|

60

|

21,94

|

22

|

240

|

170

|

|

1600

|

1060

|

Величина Δ определяется по формуле:

Δ=Δu∙l,

где Δu=0,2мкм/мм;

l=180мм.

Δ=0,0002∙180=0,036 мм;

Δ=36 мкм.

Величина ε определяется по формуле:

ε=

.

.

Тогда:

е=

=86 мкм.

=86 мкм.

Величина 2zi min определяется по формуле:

2zi min=2[(Rz+h)i-1+

].

].

Тогда:

zi min 13=2(63+50)+

=412 мкм.

=412 мкм.

zi min 11=2(50+80)+

=469 мкм.

=469 мкм.

2zi min 9=2(25+40)+

=170 мкм.

=170 мкм.

Для припусков соблюдаются соотношения:

=D-Td

2zmin=dmin

i-1-dmin i

zmax=2zmin+Td

i-1-Td i

Таблица 5 - Выбор средств

технологического оснащения

|

№ операции

|

Наименование операции

|

Оборудование

|

Приспособление

|

Режущий инструмент

|

|

005

|

Токарно-винторезная

|

16К20 N=11кВт 2505х1190

m=2835кг

|

Цанговый патрон

|

1. Резец подрезной

отогнутый 2. Сверло центровочное

|

|

010

|

Токарно-винторезная

|

16К20 N=11кВт 2505х1190

m=2835кг

|

Поводковый патрон, центры

|

1. Резец проходной 2. Резец

подрезной отогнутый

|

|

015

|

Токарно-винторезная

|

16К20 N=11кВт 2505х1190

m=2835кг

|

Цанговый патрон

|

1. Резец проходной 2.

Сверло

Ø12мм 3. Развертка 4. Резец

расточной 5. Метчик для конической резьбы

|

|

020

|

Вертикально-сверлильная

|

2Н125Л N=1,5кВт 770х780

m=620кг

|

Призма

|

Сверло Ø10,5мм

|

|

025

|

Вертикально-фрезерная

|

6Р11 N=5,5кВт 1480х1990

m=2360кг

|

Призма

|

Фреза цилиндрическая

|

|

030

|

Горизонтально-протяжная

|

7Б55У N=17кВт 40700х1600

m=4700кг

|

Призма

|

Протяжка

|

|

035

|

Вертикально-сверлильная

|

2Н125Л N=1,5кВт 770х780

m=620кг

|

Призма

|

Сверло Ø4мм

|

|

040

|

Бесцентрово-шлифовальная

|

3М182А N=5,5кВт 2560х1560

m=3740кг

|

Нож

|

Круг шлифовальный

|

9. Выбор и

расчет режимов резания

Рассчитанные или выбранные режимы резания при выполнении технологической

операции должны обеспечивать требуемую точность обработки при максимальной

производительности труда и минимальной себестоимости.

При выборе режимов обработки необходимо придерживаться определенного

порядка, то есть при назначении и расчете режима обработки учитывают тип и

размеры режущего инструмента, материал его режущей части, материал и состояние

заготовки, тип оборудования и его состояние. Элементы режимов обработки

находятся в функциональной взаимной зависимости, устанавливаемой эмпирическими

формулами.

При расчете режимов резания сначала устанавливают глубину резания в миллиметрах.

Глубину резания устанавливают по возможности наибольшую, в зависимости от

требуемой степени точности, шероховатости обрабатываемой поверхности, и

технических требований на изготовление детали. После установления глубины

резания устанавливается подача станка. Подачу назначают максимально возможную с

учетом погрешности жесткости технологической системы, мощности привода станка,

степени точности и качества обрабатываемой поверхности по нормативным таблицам.

Выбор и расчет режимов резания операции 015:

Установ 1: переход 1 - Точить фаску поверхность 2:

Глубина резания t=1 мм.

Подача s=0,45 мм/об.

Скорость резания:

=

,

,

где

=420; T=40; m=0,2; y=0,2; x=0,15.

=420; T=40; m=0,2; y=0,2; x=0,15.

Общий поправочный коэффициент на скорость резания, учитывающий

фактические условия резания:

где

=1 - коэффициент, учитывающий качество обрабатываемого

материала;

=1 - коэффициент, учитывающий качество обрабатываемого

материала;

=0,6 - коэффициент, учитывающий материал инструмента;

=0,6 - коэффициент, учитывающий материал инструмента;

- коэффициент, учитывающий состояние поверхности заготовки.

- коэффициент, учитывающий состояние поверхности заготовки.

После нахождения всех величин, входящих в формулу определения скорости

резания находим:

V=

∙1=236 м/мин.

∙1=236 м/мин.

Частота вращения шпинделя:

.

.

Тогда:=

.

.

Установ 1: переход 2 - Сверление отв. поверхность 15:

Глубина резания t=5,75 мм.

Подача s=0,25 мм/об.

Скорость резания:

=

,

,

где

=7; T=45; m=0,2; y=0,7; q=0,4;

=7; T=45; m=0,2; y=0,7; q=0,4;

=1;

=1;

=0,6;

=0,6;

.

.

После нахождения всех величин, входящих в формулу определения скорости

резания находим:

V=

∙0,51=12 м/мин.

∙0,51=12 м/мин.

Частота вращения шпинделя:=

.

.

Установ 1: переход 3 - Развертывание отв. поверхность 14:

Глубина резания определяется по формуле:

=0,5(D-d).

Тогда:=0,5(12-11,5)=0,25 мм.

Подача s=0,9 мм/об.

После нахождения всех величин, входящих в формулу определения скорости

резания находим:

V=

∙0,85=6 м/мин.

∙0,85=6 м/мин.

Частота вращения шпинделя:=

.

.

Глубина резания t=1,4 мм.

Подача s=0,1 мм/об.

Скорость резания V=105 м/мин.

Частота вращения шпинделя:=

.

.

Установ 1: переход 4 - Нарезание резьбы поверхность 13:

Глубина резания t=1 мм.

Подача s=0,15 мм/об.

После нахождения всех величин, входящих в формулу определения скорости

резания находим:

V=

∙0,8=55 м/мин.

∙0,8=55 м/мин.

Частота вращения шпинделя:=

.

.

Установ 2: переход 1 - Точить фаску поверхность 7:

Глубина резания t=1 мм.

Подача s=0,45 мм/об.

V=

∙1=236 м/мин.

∙1=236 м/мин.

Частота вращения шпинделя:=

.

.

Установ 2: переход 2 - Сверление отв. поверхность 18:

Глубина резания t=5,25 мм.

Подача s=0,2 мм/об.

После нахождения всех величин, входящих в формулу определения скорости

резания находим:

V=

∙0,51=15 м/мин.

∙0,51=15 м/мин.

Частота вращения шпинделя:=

.

.

Установ 2: переход 3- Растачивание отв. поверхность 19, 20:

Глубина резания t=2,75 мм.

Подача s=0,1 мм/об.

Скорость резания V=105 м/мин.

Частота вращения шпинделя:=

.

.

10. Расчет технических норм времени (трудоемкости) по

операциям технологического процесса

Штучное время:

Тшт=

+

+

+

+

+

+

,

,

где То  - основное время; Тв - вспомогательное

время; Тобс - время обслуживания; Тп - время на

отдых и личные потребности; Тизм - время на измерения.

- основное время; Тв - вспомогательное

время; Тобс - время обслуживания; Тп - время на

отдых и личные потребности; Тизм - время на измерения.

Вспомогательное время:

Тв=Тв.у.+Тв.пер.+Тв.упр.+Тв.изм.

Основное время:

,

,

где i - число проходов; L- длина обрабатываемой поверхности; Sм

- минутная подача.

Минутная подача:

м=So∙n.

Время оперативное:

Топ=То+Тв.

Время на обслуживание рабочего места:

Тобс=5%(Топ).

Операция 015 Токарно-винторезная:

Установ 1:

Переход 1: То=0,0003 мин.

Переход 2: То=0,602 мин.

Переход 3: То=0,349 мин.

Переход 4: То=0,084 мин.

Переход 5: То=0,080 мин.

Установ 2:

Переход 1: То=0,0003 мин.

Переход 2: То=0,495 мин.

Переход 3: То=0,191 мин.

Вспомогательное время:

На ручную установку и снятие детали - Тв.у.=0,17 мин.

Связанное с переходами - Тв.пер.=0,24 мин.

Связанное с изменением оборотов и чисел подач - Тв.упр.=0,16

мин.

На контрольные измерения - Тв.изм.=0,2 мин.

Общее вспомогательное время:

Тв=0,17+0,24+0,16+0,2=0,77 мин.

Время основное:

То=0,0003+0,602+0,349+0,084+0,08+0,0003+0,495+0,191=1,802 мин.

Время оперативное:

Топ=1,802+0,77=2,572 мин.

Время на обслуживание рабочего места:

Тобс=5%(2,572)=0,129 мин.

Время на отдых и лычные потребности:

Тобс=5%(2,572)=0,129 мин.

Норма штучного времени:

Тшт= То∙(1+

)=1,802(1+

)=1,802(1+

)=1,982 мин.

)=1,982 мин.

Список литературы

1. Н.В. Лысенко, Н.В. Носов. Курсовое проектирование по

основам технологии машиностроения - Методич. пособие. - Самара, 2004. - 74с.

2. Справочник технолога-машиностроителя. Том 1. / Под

ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение. 1988. - 656с.

. Справочник технолога-машиностроителя. Том 2. / Под

ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение. 1988. - 496с.

. Режимы резания металлов: Справочник / Под ред. Ю.В.

Барановского - М.: Машиностроение, 1972, - 407с.