Особенности технологии при использовании 'сухой' анодной массы

СОДЕРЖАНИЕ

Аннотация

Введение

. Современное состояние производства алюминия

электролитическим способом

.1 Теоретические основы электролитического получения алюминия

.2 Показатели процесса электролиза

.3 Общая характеристика алюминиевых электролизёров

. Внедрение технологии использования «сухой» анодной массы

.1 Цели использования «сухой» анодной массы

.2 Совершенствование технологии самообжигающегося анода с ВТ

на ОАО «КрАЗ»

.3 Модернизация электролизного производства в 19-м и 20-м

корпусах ОАО «КрАЗа»

.4 Особенности технологии использования «сухой» анодной массы

.4.1 Анализ качества сырья

.4.2 Теоретические аспекты формирования анода

.4.3 Технологические аспекты обслуживания «сухого» анода

. Проект цеха производительностью 140 тыс. т/год

.1 Конструктивный расчёт электролизёра

.1.1 Внутренние размеры катодного кожуха

.1.2 Конструкция подины

.2 Материальный баланс электролизёра

.2.1 Приход материалов

.2.2 Расход материалов

.3 Расчёт ошиновки электролизера

.4 Электрический баланс электролизера

.4.1 Напряжение поляризации

.4.2 Падение напряжения в аноде

.4.3 Падение напряжения в электролите

.4.4 Падение напряжения в катодном устройстве

.4.5 Падение напряжения в ошиновке

.4.6 Падение напряжения от анодных эффектов

.4.7 Падение напряжения в общесерийной ошиновке

.5 Энергетический баланс

.5.1 Статьи прихода энергии

.5.2 Статьи расхода энергии

.5.3 Расчёт удельного расхода электроэнергии

. Строительная часть

.1 Исходные данные

.2 Архитектурно-конструктивное решение производственного

здания и санитарная техника

.3 Вспомогательные помещения и их расчет

. Охрана труда и окружающей среды

.1 Охрана труда

.1.1 Анализ опасных и вредных производственных факторов

.1.2 Мероприятия по охране труда

.1.3 Мероприятия по электробезопасности

.1.4 Мероприятия по производственной санитарии

.1.5 Метеорологические условия в производственных помещениях

.1.6 Мероприятия по улучшению метеорологических условий

.1.7 Мероприятия по пожарной безопасности

.1.8 Определение общего воздухообмена

.1.9 Спецодежда

.1.10 Организационные мероприятия3

.2 Охрана окружающей среды

.2.1 Анализ загрязнений окружающей среды

.2.2 Утилизация отходов производства

.2.3 Способы очистки отходящих газов

. Энергоснабжение

.1 Снабжение технологической электроэнергией

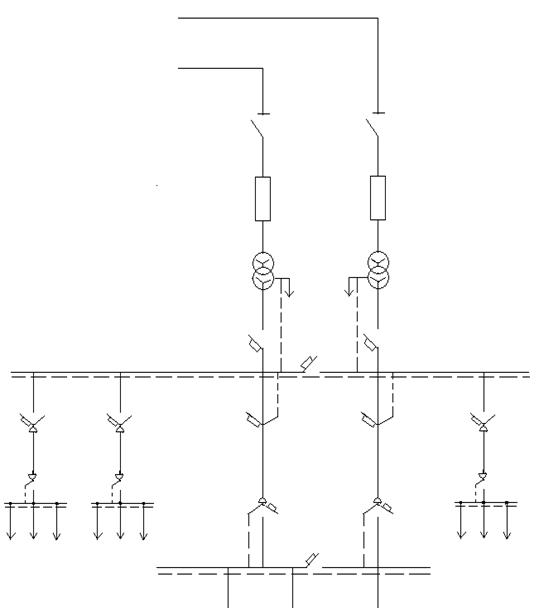

.2 Электроснабжение электролизных серий переменным током

.3 Расчет освещения

.4 Расчет электрических нагрузок

.5 Выбор числа и мощности трансформаторов

.6 Расчет сечений и выбор кабелей напряжением 0,4 кВ и 10 кВ

.7 Определение годовой стоимости электроэнергии

.8 Основные меры безопасности при эксплуатации цеховых

электроустановок

. Автоматизация

.1 Контроль за основными параметрами технологического

процесса

.2 Электролизер как объект управления

.3 Автоматическое питание ванн глиноземом

. Экономика

.1 Технико-экономическое обоснование

.2 Расчёт капитальных вложений в основные фонды

.3. Расчет амортизационных отчислений

.4. Расчет численности работающих и фонда заработной платы

.4.1 Выбор графика сменности

.4.2 Расчет численности работающих

.4.3 Расчет фонда заработной платы

.5 Расчет себестоимости продукции

.6 Расчёт экономической эффективности технико-экономических

показателей

.7 Расчет налогов и чистой прибыли

.8 Расчет динамической оценки

ПРИЛОЖЕНИЕ

Заключение

Список литературы

Аннотация

В данном дипломном проекте рассматриваются основные особенности «сухой»

анодной массы. Актуальность данной темы связана с тем, что как показывает

анализ существующих технологий самообжигающегося анода, основной недостаток

заключается в значительных выбросах смолистых и канцерогенных веществ,

выделяющихся с поверхности анода.

На первом этапе освещается современное состояние производства алюминия

электролитическим способом с указанием теоретических основ, показателей и

характеристик электролизных ванн.

В работе проектируется цех, производится строительный расчёт с выбором

количества ванн, планировки цеха, вспомогательных помещений и конструктивных

размеров ванны, рассчитывается материальный, электрический, энергетические

балансы, целью которых является определение расходных коэффициентов материалов,

расчёт напряжений и удельного расхода электроэнергии.

В разделе «Охрана труда и окружающей среды» производится анализ опасных и

вредных факторов, планируется ряд мероприятий по охране труда, производственной

санитарии, мероприятия по улучшению метеорологических условий, утилизации отходов,

отчистки отходящих газов.

Расчёт электроснабжения позволяет выбрать электротехническую схему цеха

электролиза, а также рассчитать стоимость электрической энергии.

В экономической части осуществляется расчёт основных

технико-экономических показателей, который наглядно показывает целесообразность

и экономическую выгоду от внедрения данной технологии.

Введение

Производство алюминия относится к наиболее быстро развивающейся отрасли

промышленности. Алюминиевая отрасль является ведущей в цветной металлургии по

объему производства и потребления, уровню рентабельности капитальных вложений и

величины получаемой прибыли.

Развитие производства алюминия в Сибири стало возможным в конце 50-х -

начале 60-х годов, когда последовательно вошли в строй мощные гидроэлектростанции:

Иркутская (1956), Братская (1961), Красноярская (1967), так как производство

алюминия электролизом криолит-глиноземных расплавов является одним из самых

энергоемких производств. В последующие годы в Красноярском крае создан мощный

производственный комплекс по получению алюминия с законченным циклом - от

добычи алюминий содержащего сырья (Ачинск) до его выплавки и дальнейшей

переработки (Красноярск).

В алюминиевой промышленности, как и в других отраслях промышленности,

рост производства металла осуществляется на основе повышения технического

уровня и эффективности производства. Особенностью технологического режима для

всех заводов остается высокая степень интенсификации процесса электролиза,

дальнейшее снижение удельного расхода глинозема, анодной массы и фтористых

солей.

Алюминиевая промышленность занимает одно из первых мест в мире, имея все

возможности для своего дальнейшего интенсивного развития. Однако

неблагоприятная экологическая обстановка, сопровождающая процесс электролиза,

приводит к значительным суммам штрафов, поэтому становится важнейшей задачей

технической политики.

Как и в предыдущие годы, основная роль в производстве алюминия остается

за электролизерами с самообжигающимися анодами с верхним токоподводом, так как

себестоимость алюминия этих электролизёров значительно ниже, хотя существенно

возрастает удельный вес электролизеров с предварительно обожженными анодами.

В отличие от западных конкурентов около 85% первичного алюминия в России

производится в электролизерах Содерберга. Большое количество ванн этой

категории - старые ванны Содерберга (ВТ), характеризующиеся следующими

показателями:

сила тока 100 - 170 кА;

выход по току 86 - 89 %;

расход энергии > 14,5 кВт·ч/кг Аl.

Из-за недостатка инвестиций для реконструкции основного оборудования с

переходом на обожженные аноды отечественные производители алюминия вынуждены

эксплуатировать электролизеры, разработанные в 50-60-е годы ХХ в.

Себестоимость получаемого алюминия на таких ваннах высока по ряду причин,

одной из них является возрастающая плата за выбросы, особенно за штрафы по

превышению ПДВ, что негативно отражается на конкурентоспособности российского

алюминия. Так как в процессе эксплуатации имеют место существенные удельные

выбросы вредных веществ в атмосферу, актуальность проблемы неудовлетворения ПДВ

очевидна. Поэтому на всех алюминиевых заводах привлекаются специалисты

научно-исследовательских и учебных институтов для разработки стратегии их

снижения.

Электролиз расплавленных солей - это сложный процесс, в результате

которого расходуется глинозём и углерод анода ( 32% и 15% от себестоимости

соответственно). Исходным продуктом электродных изделий для электролизёра

Содерберга является анодная масса, которая состоит из кокса (наполнителя) и

пека (связующего). В зависимости от содержания связующего анодная масса может

быть «жирной», «полусухой», «сухой». Преимущество «сухой» анодной массы

заключается в том, что количество пека в ней меньше и составляет 26±1%, что на

2% меньше, чем в полусухой и на 2-4% - чем в «жирной». Меньшее количество пека

означает лучшее качество анода (съём угольной пены сокращается на 15-20 кг/т),

меньший расход электроэнергии (падение напряжения в аноде уменьшается на 80

мВ), а главное степень выделения полиароматических углеводородов и других

вредных выбросов в атмосферу сокращается на 80-90% вследствие высокой

температуры размягчения пека. В связи с высокими требованиями к охране

окружающей среды и значительными экологическими штрафами алюминиевые заводы

переходят на эту прогрессивную технологию.

В данной работе рассмотрим особенности технологии при использовании

«сухой» анодной массы.

1. Современное состояние производства алюминия электролитическим

способом

.1 Теоретические основы электролитического получения алюминия

Электролиз криолит-глиноземных расплавов является доминирующим способом

получения алюминия. Получение алюминия электролизом глинозема, растворенного в

расплавленном криолите, было предложено одновременно в 1886 году французом

П.Эру и американцем Ч.Холлом. С тех пор метод Эру-Холла не претерпел

принципиальных изменений, сущность его состоит в следующем. В плоских ваннах,

находится на подине слой расплавленного алюминия, выше ―

слой электролита

(криолит-глиноземного расплава). Сверху в ванну опущен угольный анод, частично

погруженный в электролит. Катод представляет собой ванну, борта и подина

которой футерованы изнутри углеродистыми блоками. Электролитом служит

расплавленный криолит с небольшим избытком AlF3, в котором растворен глинозем.

Температура процесса близка к температуре плавления этой смеси и составляет

(950-960) єС; концентрация глинозема в электролите от 1% до 8% (по массе).

Процесс состоит в электролитическом разложении глинозема, растворенного в

электролите. На жидком алюминиевом катоде выделяется алюминий, на аноде

происходит окисление выделяющимся кислородом углерода с образованием смеси СО2

и СО [1].

Состав электролита.

Электролит состоит из трех основных компонентов: криолита, фторида

алюминия и глинозёма. Кроме того, в электролит добавляют фториды кальция и

магния.

Криолит Na3AlF6 представляет собой комплексную соль из фторидов алюминия

и натрия - гексафторалюминат натрия.

Фторид алюминия AlF3 возгоняется без плавления, имеет значительное

давление насыщенного пара (930 Па при 1000 °С и 101 кПа при 1260 °С),

гидролизуется влагой воздуха [1].

Другие компоненты электролита. В заводской практике введено понятие о

криолитовом отношении (КО) электролита, то есть о молекулярном отношении

фторидов натрия и алюминия. Для чистого криолита оно равно трём. Зная КО и

концентрацию глинозёма, можно определить состав электролита, если в нём

отсутствуют другие примеси и добавки. Наши заводы работают на КО = 2,45 - 2,6.

При пуске ванн электролит может иметь избыток фторида натрия. Такие электролиты

имеют КО больше 3 и называются щелочными в отличие от кислых, имеющих избыток

фтористого алюминия, то есть КО меньше 3. Переход на кислые электролиты

обусловлен низкой растворимостью натрия в таких электролитах, так как натрий,

переходящий в алюминий, безусловно, оказывает отрицательное влияние на качество

металла при прокатке. Классический электролит имеет следующий состав: 3% AlF3,

7% CaF2 . Растворимость глинозема 9,37% , а упругость пара 330 Па.

При температуре электролиза плотность электролита равна (2,02-2,05)г/см3,

а плотность алюминия 2,303г/см3. Нужно подбирать лёгкие электролиты, чтобы

разница между плотностью металла была большой, для того чтобы алюминий

находился на подине ванны под слоем электролита. Но при длительных остановках

электролиза, когда происходит частичная кристаллизация электролита, общая

плотность смеси жидкой и твердой частей солевого расплава может быть больше,

чем у алюминия, и металл всплывает на поверхность электролита, что может

привести к замыканию электродов при включении тока.

Электродные реакции.

Катодные реакции. Единственным «свободным» катионом в электролите

является катион натрия (остальные связаны в относительно прочные комплексы).

Напряжение разложения фторида и оксида натрия меньше, чем соответствующих

соединений алюминия, поэтому ионы натрия, хотя и переносят ток в объёме

электролита, на катоде разряжаются мало. Следовательно, их концентрация в

прикатодном слое больше, чем в объёме расплава, т.е. расплав в этом слое имеет

более высокое криолитовое отношение. Основные катодные реакции [2]:

AlF63-

+ 3e- = Al + 6F-,

(1.1)

AlF4-

+ 3e- = Al + 4F-.

(1.2)

На аноде подвергаются разряду ионы O2-, получающиеся в результате

разрушения оксифторидных ионов, и накапливаются катионы Al3+ и анионы F-.

Выделившийся кислород взаимодействует с углеродом анода. Реакция анодного

процесса выглядит следующим образом:

3AlOF2- + 1,5C - 6e- = 1,5CO2 + 3Al3+ + F6-. (1.3)

Если в результате переноса из анодного слоя ушло 6Na+, то осталось

6AlOF2-, три из них разрядилось, а три осталось. Вместе с избыточными ионами

Al3+ и F- эти оксифторидные ионы дают следующую комбинацию ионов:

3AlOF2- + 3Al3+ + 6F- = 4AlF3 + Al2O3. (1.4)

В условиях перемешивания анолита и католита избыток фторида натрия и

алюмината натрия на катоде и фтористого алюминия на аноде растворяется:

6NaF + Na3AlO3 + 4AlF3 = 3Na3AlF6 + Al2O3 . (1.5)

Анодные газы, выделяющиеся на промышленных электролизерах, содержат как

CO, так и CO2. Эти компоненты газов образуются в результате протекания двух

реакций (1.6) и (1.7), разложения глинозема с участием углерода:

C + O2 = CO2, (1.6)O3

+ 3C = 2Al + 3CO. (1.7)

Существование на аноде хемосорбированного кислорода приводит к тому, что

парциальное давление кислорода на аноде становится выше, чем упругость

диссоциации CO2 на углерод и кислород. В этих условиях первичным газом может

быть только CO2. Если бы образовалось CO, оно немедленно окислилось бы

избыточным хемосорбированным кислородом до CO2.

Анодные газы промышленных электролизеров содержат в среднем 83% CO2 и 17%

CO.

Так как анодные газы содержат и СО2 и СО, суммарная реакция в электролизе

состоит из реакции (1.7) и (1.6). Но от условий электролиза (температуры,

состава электролита и других) зависит, какая реакция превалирует. Поэтому число

молей углерода, участвующих в суммарной реакции, будет переменным (обозначим

его х). Тогда суммарную реакцию можно представить уравнением:

Al2O3 + xC = 2Al + (3-x)CO2 + (2x-3)CO. (1.8)

Коэффициент х приближённо описывается уравнением Пирсона - Ваддингтона:

х=2η-1,

х подчеркивает

переменный характер расхода углерода, который зависит от многих факторов:

гидродинамики электролита, состояния и свойств анода, состава и температуры

электролита и других. Минимальный расход углерода на один грамм - атом алюминия

получается при х =1,5, максимальный ― при х = 3 [2].

Далее выделим основные показатели электролиза.

1.2 Показатели процесса электролиза

Основными показателями работы электролизёра являются:

Производительность электролизёра

Производительность электролизера в основном зависит от силы тока, которая

определяет геометрические размеры узлов электролизера. Повышение силы тока, а

следовательно, и производительности электролизеров снижает капитальные удельные

затраты на строительство корпусов, понизительной и преобразовательной

подстанций, электротехническое и крановое оборудование, сокращает сроки ввода в

действие новых производственных мощностей и повышает производительность труда.

Выход по току

Количество алюминия Рт, которое теоретически может быть получено в

процессе электролиза за определенный промежуток времени t, определяется по

закону Фарадея :

Рт =I·t·q , (1.9)

где Рт - теоретическое количество алюминия, кг;- сила тока, А;- время, ч;

q - электрохимический эквивалент, г/(А·ч).

На практике же, вследствие утечек тока и вторичных процессов (в

частности, растворение алюминия в электролите и последующего окисления его

анодными газами), количество получаемого алюминия Рпр всегда меньше этой

величины. Отношение количества металла, фактически полученного при электролизе,

к его теоретически ожидаемому количеству за то же время, называется выходом по

току:

ŋт = Pпр/Рт (1.10)

По этому показателю судят о качестве работы электролизного цеха, корпуса

или электролизера.

На практике выход по току в зависимости от типа электролизёра и его

мощности составляет 80 - 94%.

Энергетические показатели:

- удельный расход электроэнергии W - расход электроэнергии на 1 тонну

алюминия. Он может быть определен как частное от деления количества затраченной

электроэнергии (кВт·ч) на, полученное при этом, количество алюминия (т):

W = (U/(q·ηт)), кВт·ч/т (1.11)

Выход по энергии. На практике часто пользуются показателем удельного

расхода электроэнергии, называемым выходом по энергии. За выход по энергии

принимают количество алюминия, полученное на каждый киловатт - час затраченной

энергии:

ηэн = g·ηт·100/U, г/(кВт ·ч). (1.12)

Таким образом, выход по энергии прямо пропорционален выходу по току и

обратно пропорционален среднему напряжению на электролизере [3].

1.3 Общая характеристика алюминиевых электролизёров

Электролизные ванны 80-х годов прошлого столетия и электролизеры,

применяемые в промышленности вплоть до конца 20-х - начала 30-х годов нашего

столетия, были малой мощности (до 10 кА), с блочными предварительно обожженными

анодами, периодического действия. Анодная плотность тока на таких

электролизерах составляла 6,5-1,4 А/см2, а расход электроэнергии на

производство алюминия 80000-25000 кВт·ч/т.

С 30-х годов нашего столетия начинается новый этап развития конструкции

электролизных ванн.

В различных странах, в том числе и в нашей, были проведены большие

экспериментальные работы по изысканию конструкции непрерывного электрода

(анода) для нужд алюминиевой промышленности. В результате появилась система

токоподвода при помощи штырей, забиваемых в неспеченную зону анодного тела сбоку

- так называемая система бокового токоподвода к самообжигающимся анодам.

Эту систему начали внедрять в промышленность с начала 30-х годов, и,

постепенно совершенствуясь, она стала конкурировать с системой обожженных

анодов.

Совершенствование электролизеров с непрерывным самообжигающимся анодом и

боковым токоподводом связано, прежде всего, с увеличение единичной мощности

электролизеров и с отказом от первоначальных двух- и трехэлетродных конструкций

в пользу сохранившейся до настоящего времени одноэлектродной конструкции

анодной системы, что обеспечило широкое применение электролизеров этого типа в

производстве алюминия вплоть до 50-х годов.

В настоящее время работают промышленные серии электролизеров с

самообжигающимися анодами и боковым токоподводом на силу тока от 60 до 170 кА.

Анодная плотность тока электролизеров этой системы составляет 0,7-1 А/см2,

расход электроэнергии до 14,5 тыс.кВт·ч/т [3].

Переход на электролизеры с самообжигающимися анодами способствовал

ускорению и удешевлению производства алюминия, так как из технологической схемы

были исключены дорогостоящие переделы прессования и обжига анодов. На начало

1980 г около 15% алюминия производилось в таких электролизерах.

Переход на применение электролизеров повышенной мощности (свыше 100 кА) с

непрерывным самообжигающимся анодом привёл к разработке другой системы

токоподвода - при помощи штырей, запекаемых в анод сверху. Электролизеры с

анодным устройством такой системы, известные под названием электролизеров с

верхним токоподводом, стали широко применяться в промышленности с 50-х годов

прошлого века.

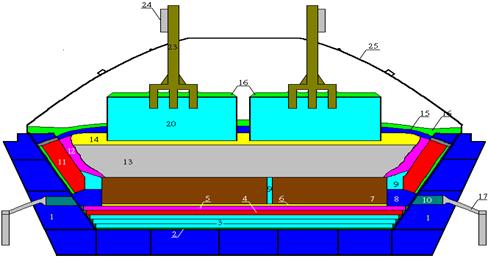

Рисунок 1.1. Устройство электролизера с самообжигающимся анодом и верхним

токоподводом типа ЭЮ-1210

Эта система токоподвода позволила увеличить единичную мощность электролизеров

и значительно упростить их обслуживание, что обеспечило рост производительности

труда. На рис.1.1. дана схема современной конструкции электролизера с

самообжигающимся анодом и верхним токоподводом. С 50-х до 70-х годов

подавляющее большинство вновь вводимых электролизных корпусов в алюминиевой

промышленности оборудовались электролизерами этого типа. Плотность тока -

0,6-0,75 А/см2, расход электроэнергии 14,2-15,5 кВт·ч/т. В начале 80-х годов до

26% алюминия производилась в электролизерах с верхним токоподводом.

Наряду с развитием и внедрением электролизеров с непрерывными

самообжигающимися анодами постоянно продолжались работы в направлении

модернизации и совершенствования системы предварительно обожженных анодов.

Этому способствовало развитие автоматизированного производства крупногабаритных

анодных блоков, позволившее снизить стоимость и улучшить качество анодных

блоков. В результате создания автоматизированных линий монтажа и демонтажа

анодов, а также создания механизмов для обслуживания анодного узла значительно

сократились трудовые затраты при работе на электролизерах с обожженными

анодами. Главное же в конструкции таких электролизеров - дальнейшее увеличение

единичной мощности при резком сокращении выделения вредных веществ в атмосферу,

особенно канцерогенных веществ, образующихся в результате коксования

самообжигающихся анодов. Возросшие требования к условиям труда и охране

окружающей среды сделали конструкцию электролизеров с обожженными анодами

наиболее перспективной. В настоящее время работают серии электролиза на силу

тока от 50 до 330 кА, оборудованные электролизерами с предварительно

обожженными анодами. Конструкция одного из таких электролизеров приведена на

рис.1.2. Плотность тока в анодном массиве составляет 1,1 - 0,65 А/см2, а расход

электроэнергии 13,8 - 15 кВт·ч/т. Начиная с середины 70-х годов, большинство

вновь вводимых электролизных корпусов оборудуется электролизерами этого типа.

Рисунок 1.2. Устройство электролизера с обоженными анодами и верхним

токоподводом типа ЭЮ-101223: 1-стальной катодный кожух; 2-засыпка днища; 3-

диатомитовые кирпичи; 4-шамотные кирпичи; 5-шамотные кирпичи на цементе;

6-подушка из глинозема; 7-угольные подовые блоки; 8-жаростойкий бетон;

9-подовая масса; 10-катодный стержень; 11- угольные бортовые блоки;

12-гарнисаж; 13-расплавленный алюминий; 14- электролит; 15- корка; 16-

глинозем; 17- катодная ошиновка; 18- колокол; 19- стальной анодный кожух; 20-

анодная масса; 21- сталеалюминевый штырь; 22- анодная ошиновка; 23- штанга

(ОА); 24-анодная шина; 25-анодное укрытие (ОА)

Рассматривая совершенствование конструкции алюминиевых электролизеров за

весь период развития алюминиевой промышленности, можно сделать основной вывод,

что доминирующим на всех его этапах является рост единичной мощности

электролизера и одновременно сокращение трудовых затрат на его обслуживание,

снижение расхода электроэнергии, улучшение условий труда и уменьшение вредных

промышленных выбросов в окружающую среду.

Вывод: В данном разделе рассмотрены теоретические основы процесса

электролиза алюминия, основы электролиза расплавов, состав электролита,

приведены технологические показатели работы. Также рассматриваются различные

типы существующих электролизеров для производства алюминия, приведены их характеристики

[3].

2. Внедрение технологии использования «сухой» анодной массы

.1 Цели использования «сухой» анодной массы

Задача по сокращению количества полициклических ароматических

углеводородов (ПАУ), выделяющихся с поверхности анодов на электролизерах с

самообжигающимся анодом и верхним токоподводом (ВТ), занимает особое место в

общем комплексе природоохранных мероприятий на алюминиевых заводах. Высокая

токсичность ПАУ, связанная с их канцерогенной опасностью, требует кардинального

сокращения их выбросов, что может быть достигнуто путем внедрения в корпусах

электролиза технологии с обожженными анодами [5].Однако перевод производства на

использование обожжённых анодов - акция дорогостоящая и длительная. Так,

капитальные годовые удельные затраты на мероприятия по реконструкции

оцениваются по различным проектам в 2,5 - 3,0 тыс. долл./т Al. Сроки реализации проекта при

достаточном финансовом обеспечении в лучшем случае составят 8-10 лет [6]. В

данных условиях значительно возрастает роль мероприятий, которые уже в

настоящее время или в ближайшем будущем могут привести к сокращению выбросов

ПАУ. Среди этих мероприятий одно из ведущих мест занимает совершенствование

существующих технологий самообжигающегося анода и распространение уже хорошо

известных технологий. Речь идет о широко применяемой на зарубежных заводах

технологии «сухого» анода[5].

Эта технология впервые была опробована японской фирмой «Сумитомо», а в

последующем нашла широкое распространение на американских и европейских

заводах, оснащенных электролизёрами с самообжигающимися анодами. В нашей стране

большой вклад в разработку и внедрение технологии «сухой» массы внесли М. Л.

Ицков (ВАМИ), В. К. Фризоргер («Русский алюминий»), В. Д. Лазарев (СибВАМИ), А.

Д. Соколов (СИГТиПЗ) и другие.

Цели использования «сухой» анодной массы:

ликвидировать отстой пека, расслоение анодной массы и улучшить тем самым

условия формирования анода;

покрыть поверхность жидкой фазы слоем твердой анодной массы и

предотвратить эмиссию смолистых веществ с поверхности анода в атмосферу;

свести к минимуму образование угольной пены [7].

Для успешного решения обозначенных выше задач на КрАЗе, в результате

проведения опытных работ, была разработана технология «сухого» анода. Эта

технология с успехом решает ряд задач как экологического, так и

производственного плана [5].

Рассмотрим опыт внедрения «сухой» анодной массы на примере Новокузнецкого

Алюминиевого Завода.

В появившейся в начале 80-х г.г. информации об эффективной технологии

получения алюминия в электролизерах с верхним токоподводом (ВТ), разработанной

фирмой «Сумитомо», позволяющей значительно сократить выбросы углеводородов

сведений о рецептуре анодной массы, о качестве сырья, технологических режимах

ее производства и использования не приводилось. Примерно в это же время в работах

[8, 9] были представлены результаты исследований, показавшие перспективность

совершенствования составов анодной массы в направлении снижения в ней

содержания связующего.

В последующие годы (1984-1985 гг.) на НкАЗе были успешно решены некоторые

технические проблемы, связанные с производством и использованием анодной массы

с пониженным содержанием пека, что привело к заметному улучшению качества анода

и показателей электролизного производства в целом [10].

Исходя из этого, в 1985 г. специалистами ВАМИ и НкАЗа были начаты

широкомасштабные исследования по разработке состава «сухой» анодной массы

(САМ), имеющей повышенную седиментационную устойчивость в аноде.

На основании проведенных исследований разработана САМ, отличающаяся от

обычной массы меньшим (на 8-15 % отн.) содержанием связующего и измененным

гранулометрическим составом кокса-наполнителя. Установлено оптимальное

содержание фракции менее 0,05 мм в шихте, обеспечивающее максимальную

пластичность САМ.

При изучении особенностей механизма формирования анода из САМ и ее

пластических свойств использованы вновь разработанные методы. Создано

устройство для контроля седиментационной устойчивости анодной массы, повышающее

точность и оперативность анализа. Предложен метод контроля пластичности САМ,

моделирующий условия ее пластического течения в промышленном аноде, разработан

метод исследования реологических свойств самообжигаюшегося анода [12].

В результате исследования динамики изменения пластических свойств САМ в

аноде и изучения кинетики ее течения установлены особенности механизма

формирования анода из САМ. Эти особенности связаны с ее повышенной

седиментационной устойчивостью (коэффициент седиментации составляет 2-5 %) и

заключаются в образовании верхнего слоя анода с минимальной пластичностью [13].

Показано, что САМ сохраняет седиментационную устойчивость в течение 6

суток после загрузки в анод. Результаты исследований, проведенных на НкАЗе,

легли в основу внедрения САМ на других заводах подотрасли.

Наибольший вклад в разработку и внедрение данной технологии внесли: Э. А.

Янко, М. Л. Инков, Н. А. Калужский и многие другие специалисты.

В 1988 г. САМ внедрена на НкАЗе в масштабе электролизного цеха. В

результате промышленного внедрения САМ достигнуто снижение ее расхода на 22

кг/т Аl [12]. Применение САМ позволило

существенно улучшить санитарно-экологические условия производства алюминия. По

данным Свердловского государственного медицинского института выбросы в

атмосферу смолистых веществ и бенз(а)пирена снижены на 86 %, концентрация

смолистых веществ в воздухе рабочих зон корпуса электролиза в среднем уменьшена

в 52 раза.

В 1989-1990 гг. САМ, изготовленная в соответствии с разработанной

рецептурой, испытана также на 10 электролизерах с верхним токоподводом.

Получены положительные результаты: обеспечено снижение падения напряжения в

аноде на 40 мВ, расход САМ уменьшен на 4 кг/т Аl. Отмечено, что концентрация смолистых веществ и

бенз(а)пирена над поверхностью анода при использовании САМ на порядок ниже по

сравнению с типовой анодной массой. В ходе испытаний также апробирована

рецептура подштыревой анодной массы.

Большой вклад в отработку технологии эксплуатации «сухих» анодов на

электролизерах с ВТ в промышленных условиях внесли: И. М. Кравцов, В. С.

Жирнаков, С. В. Волков и другие работники завода.

2.2 Совершенствование технологии самообжигающегося анода с ВТ на ОАО

«КрАЗ»

Первый электролизер с самообжигающимся анодом был разработан норвежской

фирмой «Электрокемикс» в 1923 г. (патент Содерберга) [10].

Неудовлетворительная экологическая обстановка на алюминиевых заводах,

оснащенных электролизерами Содерберга потребовала принятие неотложных мер по

радикальному совершенствованию технологии анода. Для решения этой проблемы

многие алюминиевые заводы, оснащенные электролизерами Содерберга, были

вынуждены внедрить технологию японской фирмы «Сумитомо» с использованием

анодной массы с пониженным содержанием связующего (так называемой «сухой»

анодной массы).

В истории развития технологии анода на ОАО КрАЗ можно выделить несколько

основных этапов:

1

1993 г. -

обучение специалистов КрАЗа на заводе «Sundsval» (Швеция);

2

1994 г. - перевод

первой бригады кор.№ 19 на «сухой» анод с использованием привозной анодной

массы и внедрение 14-горизонтной схемы расстановки штырей;

3

1995-96 гг. -

модернизация технологических линий №№ 4, 6 цеха анодной массы (ЦАМ) и выпуск

массы на высокотемпературном пеке (ВТП);

4

1996 г. - перевод

кор. № 19 на технологию «сухого» анода и 18-го-ризонтную схему расстановки

штырей, пуск «сухой» газоочистки для кор. №№ 19, 20, участка по чистке штырей и

участка сушки и дробления подштыревой анодной массы (ПАМ);

5

1999 г. - перевод

6 корпусов ЭЛЦ-3 на технологию «сухого» анода и многогоризонтную схему

расстановки штырей;

6

1999-2001 гг. -

монтаж 4-х кранов фирмы «NKM» в

кор. №№ 18, 20 и модернизация 3-х типовых кранов в кор. №№ 17, 21, оснащение

завода отечественной техникой для обслуживания анода;

7

1996-2001 гг. -

модернизация типовых анодных кожухов С-8БМ и разработка новых конструкций

анодного кожуха;

8

2001 г. - ввод в

эксплуатацию участка сушки ПАМ в ЦАМе и перевод пяти корпусов ЭЛЦ-1 на

технологию «сухого» анода.

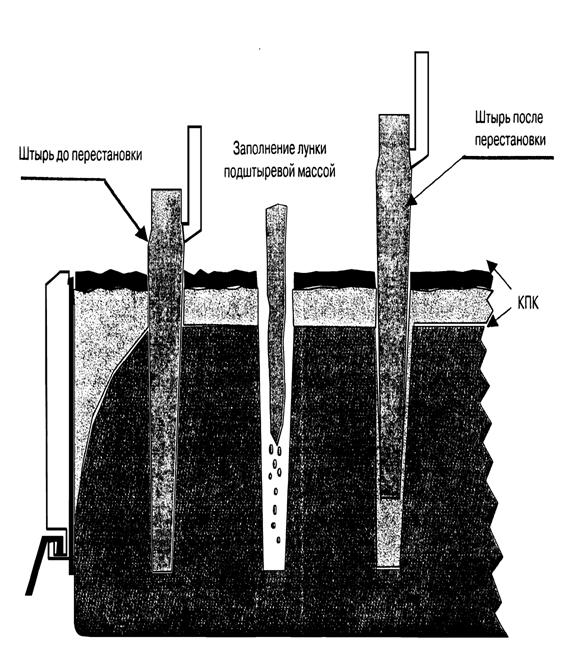

Общий вид самообжигающегося анода с ВТ, так называемого рядового

(«жирного») анода, в период перестановки токоподводящих штырей показан на

рис.2.1.

Рисунок 2.1. Перестановка токоподводящих штырей при технологии

"жирного" анода

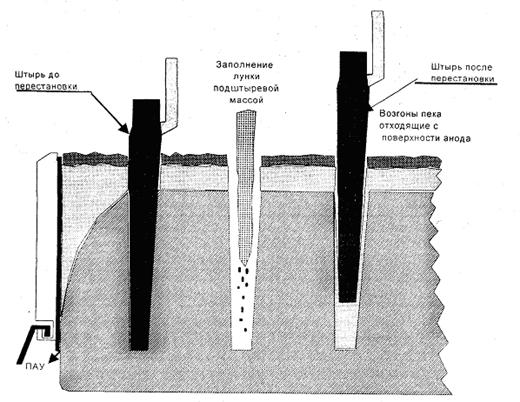

На рис. 2.2. изображён самообжигающийся «сухой» анод, который

характеризуется низкой температурой поверхности, наличием брикетов в

полутвердом состоянии на поверхности анода, полужидким слоем под брикетами,

слоем полуобожженного углерода ниже и слоем обожженного углерода в области

«подошвы» анода, а также применением подштыревой анодной массы для заполнения

лунок при перестановке штырей.

Рисунок 2.2. Перестановка токоподводящих штырей при ведении технологии

«сухого» анода

Конечное качество анода зависит от процессов, протекающих в его верхнем

слое. Верхний слой анода - это зона, представляющая собой слой брикетов и

жидкой анодной массы над зоной спекания, которая ограничена изотермой 400 С,

его называют коксопековой композицией (КПК). Состояние слоя КПК и его высота

зависят от конструкции анодного кожуха, плотности тока, распределения тока в

аноде, от процесса формирования анода. Все эти факторы тесно взаимосвязаны.

Конструкция анодного кожуха влияет на высоту зоны спекания, т. к. анодный кожух

определяет общую высоту (столб) анода и его энергетический баланс, который

зависит от плотности тока и его распределения. На распределение тока в аноде, в

свою очередь, влияет схема расстановки штырей. Качество анодной массы

определяет текучесть слоя КПК, а конструкция анодного кожуха зависит от

требований к общей высоте анода и слоя КПК.

Кожух для «сухого» анода должен отвечать следующим основным требованиям:

отсутствие поперечных балок (контрфорсов) в теле анода;

обеспечение требуемого распределения температурного поля в аноде.

Текучесть и высота слоя КПК имеют большое значение для формирования

качественного углеродистого тела анода, расхода анода и снижения выбросов смолистых

веществ. Анодная масса должна создавать на поверхности анода запирающий слой,

который обеспечил бы герметичность верха анода и эффективность улавливания

летучих веществ каменноугольного пека. Для этого частицы кокса в массе должны

быть достаточно пропитаны (насыщены) пеком. При малой высоте слоя КПК и высокой

температуре его поверхности значительная часть газов коксования проходит через

верх анода, при этом испаряется большое количество легких смол, что снижает

выход кокса из анодной массы и увеличивает ее расход. Правильно сформированный

слой КПК улавливает и возвращает в процесс углеводороды, которые выделяются в

зоне спекания и дистиллируют в верхнем слое анода, это способствует повышению

выхода углеводородов связующего и уменьшению выделения смолистых веществ с

поверхности анода.

От высоты слоя КПК зависит температура поверхности анода и скорость

нагрева анодной массы. Быстрое коксование не позволяет получить качественный

анод. Вследствие различия плотностей кокса и пека происходит расслоение (седиментация)

массы, которое усиливается при уменьшении ее вязкости, при избытке связующего

или повышении температуры поверхности анода. При этом крупные зерна кокса будут

опускаться с большей скоростью, чем мелкие, образуя нижний слой, выше будет

располагаться слой из средних фракций и еще выше - из тонких. На самой

поверхности анода образуется отстой пека с небольшим содержанием пылевых

фракций кокса.

Таким образом, при малых уровнях КПК, после загрузки в анод массы

исходного гранулометрического состава, анод формируется из массы переменного

состава, и ее свойства не будут соответствовать исходным оптимальным значениям.

Слой анода, состоящий из крупных зерен кокса, имеет увеличенную пористость и

дает повышенную осыпаемость, т.е. увеличивает выход пены.

2.3 Модернизация электролизного производства в 19-м и 20-м корпусах

ОАО «КрАЗа»

Открытое акционерное общество "Красноярский алюминиевый завод» -

одна из крупнейших в мире компаний - производителей первичного алюминия.

Большой объем производства сопровождается большими выбросами соединений фтора и

полиароматических углеводородов, что создает угрозу для здоровья людей

миллионного города, в черте которого расположено предприятие. С целью

уменьшения экологической нагрузки на город в 1989 г. Министерством цветной металлургии

СССР был сделан технико-экономический доклад и объявлен тендер на лучшее

техническое решение среди ведущих алюминиевых компаний мира по реконструкции

Красноярскою алюминиевого завода. В нем приняли участие фирмы «VAW», «KHD», «Пешине» и «Кайзер». Среди разработанных программ

основным явился проект Кайзер, содержание которого подробнее описано в [16].

В первоначальном варианте «Кайзер» предложил перевести существующую

технологию Содерберга с верхним токоподводом на технологию обожженных анодов с использованием

электролизеров на силу тока 175 кА, сохранив при этом существующий объем

производства. Также, проект предполагал строительство цеха обожженных анодов

производительностью 500 тыс.т/год. В то же время фирма предложила улучшить

экологическую обстановку на заводе и за его пределами до перехода на новую

технологию. Этот план был назван планом модернизации и включал в себя:

6

перевод серии

корпусов с технологии электролиза с «жирным» анодом на технологию «сухого»

анода;

7

модернизацию

ЦАМа. Важным аспектом в подходе к модернизации был выбор оборудования, которое

в итоге могло быть использовано для производства обожженных анодов;

8

строительство

«сухой» газоочистки.

Генеральным проектировщиком был выбран ВАМИ. Учитывая абсолютное

преимущество стоимости модернизации по сравнению с реконструкцией и более

выгодный баланс между улучшением окружающей среды и капитальными затратами,

проект модернизации был принят к исполнению.

В августе 1990 г. специалисты фирмы «Кайзер», КрАЗа и ВАМИ подписали

договор о техническом сотрудничестве, в начале ноября было завершено

технико-экономическое обоснование модернизации двух корпусов электролиза с

целью перевода их на технологию «сухого» анода, тогда же были подписаны

лицензионное соглашение, соглашение по проектным услугам. Позднее, в ноябре

1991 г., был подписан контракт на закупку оборудования. В 1992 г. фирма

«Кайзер» открыла свой офис на Красноярском алюминиевом заводе с одним

постоянным представителем. В феврале - марте 1993 г. на заводе появилось еще

два представителя. Таким образом, сформировалась команда высококлассных

профессионалов - 3. Прангенберг, Д. Хьюгилл, Д. Джонсон. И в ноябре 1993 г.

начались испытания технологии на опытном участке 19-го корпуса [17].

Была проделана огромная организационная работа. Неоценимую помощь и

поддержку оказало руководство Союзалюминия и ВАМИ: И. В. Прокопов, В. С.

Кальченко, Н. А. Калужский. Со стороны завода активно содействовал в

продвижении проекта в верхних эшелонах власти О. А. Пресман. Для координации

работ по проекту был создан руководящий комитет, в который вошли: от КрАЗа -

технический директор В. И. Савинов; от ВАМИ - начальник алюминиевого отдела Ю.

А. Матвеев; от фирмы «Кайзер» - вице-президент фирмы С. Манактала.

Для исполнения проекта была создана Служба технического развития, которую

возглавил М. П. Петухов. Без этих людей проект был бы невозможен.

Если условно разбить этот промежуток времени на три этапа, то программа

модернизации выглядит следующим образом:

I этап: ноябрь 1993 г. - август 1995 г. - период выбора основных

технических решений;этап: сентябрь 1995 г. - август 1996 г.- период расширения

проекта на весь IV-й корпус,

начало работы по модернизации 20-го корпуса;

Ш этап: сентябрь 1996 г. - апрель 1997 г. - период зачетных испытаний

технологии 19-го корпуса, расширение модернизации 20-го корпуса.

Таблица 2.1. Программа модернизации электролизного производства

|

Мероприятие

|

Инвестиционные затраты,

тыс. долл.

|

|

1-й этап

|

2-й этап

|

3-й этап

|

Всего

|

|

Оптимизация

физико-химических процессов в ванне электролизёра

|

8965

|

12550

|

17000

|

38515

|

|

Совершенствование

технологии ведения анода

|

14161

|

31706

|

27311

|

73178

|

|

Повышение срока службы

электролизёра

|

36032

|

39029

|

32545

|

107606

|

|

Газоочистка и снижение

расхода фторсолей

|

5259

|

60600

|

68400

|

134259

|

|

Механизация обслуживания

электролизёров

|

22330

|

23866

|

4078

|

50274

|

|

Модернизация системы

электроснабжения

|

1843

|

7743

|

7743

|

17329

|

|

Итого на технические

мероприятия

|

88590

|

175494

|

175077

|

421161

|

|

Организационно-техническое

и организационно-коммерческое обеспечение

|

1400

|

0

|

0

|

1400

|

|

Итого с учётом непредвиденных

расходов на технические мероприятия

|

103279

|

201818

|

180639

|

485735

|

Период выбора основных технических решений начался пуском первых ванн в

восточном торце 19-го корпуса. На вновь пускаемых электролизерах устанавливали

различные системы питания, горелочные устройства, опробовали разные

технологические решения с целью определения оптимального набора оборудования,

технологических параметров и приемов ведения электролиза для получения

наивысших технико-экономических результатов от реализации проекта. Такая работа

была необходима, так как для экономии средств специалисты приняли решение

использовать в качестве основного оборудования - стандартный электролизер типа

С-8БМ (см. Приложение 1). Поэтому на I этапе фактически был создан опытный

участок в составе 22 ванн 1-й бригады. В купе со всеми проведёнными

мероприятиями достигнуты следующие технологические показатели (табл. 2.1).

Но самым главным итогом модернизации являются приобретенный опыт и

знания. Как видно из представленного материала, практически на всех участках

модернизации требовалась адаптация идей, предложенных специалистами фирмы

«Кайзер», к местным условиям как в организационном, так и в техническом плане.

В результате, родилась по сути новая технология, в значительной степени более

приемлемая для российских условий.

Полученный опыт дал толчок общему улучшению технологии на КрАЗе, и на

сегодняшний день завод по производственным показателям является одним из лучших

в России [18,19].

Выводы: проект «КрАЗ - Кайзер - ВАМИ» - это первый успешный опыт комплексной

модернизации технологии Содерберга с верхним токоподводом в России. В ходе

реализации проекта, на основе предложений фирмы «Кайзер» был выработан новый

пакет технических решений, который легко распространяется на заводах с

аналогичной технологией как в России, так и за рубежом. Работа над проектом -

это яркий пример кооперации российской и западной компаний.

Знания и опыт, полученные нашими специалистами в ходе работы над

проектом, оказали и оказывают определяющее влияние на сегодняшнее состояние технологии

завода.

2.4 Особенности технологии использования «сухой» анодной массы

.4.1 Анализ качества сырья

Стабильность работы электролизера с самообжигающимся анодом и верхним

токоподводом зависит от работы анода. Хороший анод обеспечивается подбором соответствующих

сырьевых материалов, качественным смешением анодной массы, низким

сопротивлением и равномерным распределением тока.

Показатели работы «сухого» анода зависят от анодной массы используемой

для его формирования, технологии ее производства и от процесса формирования

самого анода.

На КрАЗе для изготовления анодной массы используется нефтяной кокс с

истинной плотностью 2,01 - 2,05 г/см и каменноугольный пек с температурой

размягчения 110-120 С (по Меттлеру). Выпуск массы производится на двух модернизированных

технологических линиях, где установлено импортное оборудование [27]:

дозаторы фирмы «Прокон»;

подогреватели шихты фирмы «Денвер»;

смесители фирмы «Бусс»;

грохота фирмы «Локер»;

газоочистное оборудование фирмы «Проседейр»;

котельная ВОТ.

Одной из проблем при использовании технологии «сухого» анода на КрАЗе

является нестабильность качественных показателей коксов, полученных после

прокаливания в печах цеха анодной массы, а именно нестабильность показателя

«пористость». Причиной является количество поставщиков электродного сырья.

Известно, что на западных заводах, как правило, используют кокс одного,

максимум двух поставщиков. Коксы имеют постоянные характеристики на протяжении

длительных периодов. Совсем другая картина на российских заводах, динамика поступления

сырых коксов на КрАЗ в течение 5 лет середины 90-х весьма неустойчивая и

говорить о постоянном соотношении по поставкам от разных производителей не

приходится. Вопрос как шихтовать, по какому параметру - стоит весьма остро. В

силу ряда обстоятельств суммарный кокс, используемый на отечественных заводах,

имеет значительные колебания по такому важнейшему показателю как пористость

[5], колебания по этому показателю значительны даже в пределах одних суток.

Вопрос о нестабильности наших прокаленных коксов по пористости и был одним из

камней преткновения при внедрении технологии «сухого» анода на КрАЗе.

Специалисты КрАЗа и фирмы «Кайзер» смогли адаптировать технологию к

ситуации с реальными поставками коксов.

Для прежней технологии анода, применяемой до сих пор на ряде российских

заводов, качество углеродистого сырья не имеет столь большого влияния на

стабильность ведения технологии анода и технико-экономические показатели. При

переходе к более «тонким» технологиям таким как «сухой» анод, качество углеродистого

сырья переходит в раз ряд важнейших параметров. Основная причина здесь

заключается в том, что «жирный» анод условно можно назвать «самоформирующимся»,

так как существующий избыток пека достаточно велик и формирование анода здесь

идет в значительной степени самопроизвольно за счет седиментации коксовых

частиц в жидкой части анода (ЖАМ). Другое дело технология «сухого» анода -

здесь баланс по пеку существенно сдвинут в область пониженных значений, при

нормальном ведении процесса - седиментация твердых частиц должна быть

минимальна или исключена вовсе. В этом случае баланс пека в аноде определяется

свойствами исходных материалов (кокса и пека). С точки зрения экологии, чем

ниже процент использования связующего - тем меньше выбросов смолистых веществ (рис

2.3.).

Рисунок

2.3.Выбросы вредных веществ: 1-«жирный» анод, 2- «П-сухой» анод, 3- «сухой»

анод.

Соответствие

углеродистого сырья нормативным требованиям и стабильность его показателей -

становится одним из решающих факторов для нормального ведения технологии анода

и электролиза в целом.

Несомненно,

что стабилизация характеристик кокса позволила бы улучшить многие показатели

при ведении, как технологии анода, так и электролиза в целом. В качестве одного

из таких шагов служит пример с шихтовкой коксов и пеков, поступающих от разных

производителей.

В

определенной степени это позволяет уменьшить вариативность некоторых

показателей, но для таких заводов-гигантов как КрАЗ и БрАЗ остается актуальной

задача по приведению к одинаковым показателям качественных характеристик сырья

на заводах-изготовителях.

Для

определения влияния содержания летучих в сырых коксах на качество прокаленного

кокса на КрАЗе были проведены эксперименты по раздельному прокаливанию коксов

разных изготовителей: Перми, Омска и Китая. Как и ожидалось, наибольшую

пористость показали коксы, имеющие большее содержание летучих веществ в сырых

коксах (табл.2.2).

Таблица

2.2. Значения пористости для коксов разных изготовителей

|

Показатель

|

Производитель

|

|

Пермь

|

Омск

|

Китай

|

|

Пористость, %

|

17,3

|

18,7-21,5

|

21,3

|

Как выше было упомянуто, при ведении технологии «сухого» анода величина

пористости определяет количество пека, которое необходимо использовать при

производстве анодной массы.

Соотношение между количеством пека и пористостью описывается уравнением:

% Связующего = Соnst +

Коэф · Пористость.

То есть, при прочих равных условиях рост пористости в коксах требует

увеличения содержания связующего в анодной массе и естественно в теле анода, а

значит, приводит к увеличению выбросов смолистых веществ с поверхности анода.

Российская алюминиевая промышленность стандартно была ориентирована на

использование при производстве анодной массы каменноугольного пека с

температурой размягчения 68-76 °С. Такой пек в полной мере пригоден для

использования в технологии «жирного» и «полусухого» анода, но по ряду

характеристик непригоден для технологии «сухого» анода. Поэтому на первом этапе

внедрения технологии «сухого» анода (в корп. 19) было принято решение закупить

каменноугольный пек с повышенной температурой размягчения за рубежом, в Чехии

(комбинат «Deza»). Качественные характеристики пека

этого производителя подробно обсуждались в работе (20).

Сравнительные данные СТП и ВТП по вязкости представленные на рис.2.4,

показывают наибольшее различие в вязкости высокотемпературного и

среднетемпературного пеков наблюдается в области температур 150°С и ниже, что

примерно соответствует температуре поверхности анода (под слоем брикетов Т ≈

115-160 °С).

Рисунок

2.4. Зависимость вязкости пека от температуры

Можно

предположить, что “сухой” анод, сформированный из анодной массы с

использованием среднетемпературного пека, будет иметь пониженную устойчивость в

части сохранения геометрии лунки и склонность к пересушиванию, по сравнению с

ВТП, при одинаковом содержании пеков в используемых массах и при прочих равных

условиях электролиза.

На

практике это означает, что анодные массы, произведенные на СТП, должны иметь

заведомо большее содержание связующего по сравнению с массами, произведенными

на ВТП, соответственно и текучесть этих масс увеличится.

Допустимое

содержание фракций с температурой кипения до З60°С в ВТП составляет величину не

более 4,0%, против 6,0% в СТП. Использование СТП в аноде приводит к смещению баланса

по пеку в большую сторону (по отношению к ВТП) как минимум на величину 0,5-0,7%

(в расчете на анодную массу).

В

случае использования СТП усугубляется противоречие с одним из основных

постулатов технологии “сухого” анода - избыток пека в теле анода должен быть

минимальным. На практике используется смесь коксов от различных поставщиков, а

значит, существует практически неуправляемый параметр - пористость кокса, и

даже в случае с использованием ВТП необходимо варьировать процент пека в

большей степени, чем принято на западных заводах, работающих на коксах со

строго определенной пористостью.

При

возрастании избытка пека в анодной массе даже на незначительные количества на

первое место выходит вязкость исходного пека, потому что именно она будет

определять способность анода сохранять форму лунки в течение времени,

необходимого для нормального процесса перестановки штыря.

Отработав

в достаточной степени технологию «сухого» анода в корпусе №19 на КрАЗе было

принято решение расширить масштабы использования этой технологии. В течение 2-З

кварталов 1999г ЭЛЦ-З полностью был переведен на технологию «сухого» анода.

Такой крупномасштабный перевод на новую технологию не обошелся и без

трудностей. Было принято решение отказаться от закупок импортного

высокотемпературного пека и перейти на использование более дешевых

отечественных.

Следует

отметить, что ввиду отсутствия спроса на высокотемпературный пек со стороны

алюминиевых заводов отечественные производители не были заинтересованы в

проведении работ по отработке технологии производства высокотемпературного

пека. Сейчас ситуация стала меняться коренным образом, так как КрАЗ взял

магистральное направление на модернизацию своего производства с целью перевода

в ближайшем будущем и всего завода на технологию «сухого» анода и очевидно

другие заводы, также пойдут по этому пути. Сейчас проводится большая работа по

расширению базы производства высокотемпературного пека. Получены и опробованы

ВТП от целого ряда поставщиков: Магнитогорска, Новокузнецка, Днепродзержинска,

Заринска (Алтай-кокс) и т.д. Начиная со второй половины 1999г. отмечен рост

вязкостных свойств пека, максимальное значение было зарегистрировано в сентябре

2000г. Превышение относительно нормативного составило более чем в два раза.

Нестабильность поставляемых пеков по этому показателю связана, прежде всего, с

вовлечением пеков заводов-изготовителей ранее не выпускающих эту продукцию и

отработкой технологии у них. Изменение характеристик пека и, прежде всего его

вязкостных свойств, привело к необходимости корректировки технологии ведения

анода [5].

Далее

рассмотрим подробнее особенности использования пека с высокой температурой

размягчения (ВТП).

Анодная

масса для «сухих» анодов c использованием пека с высокой температурой

размягчения. В компании «Гидро Алюминиум» точка размягчения (ТР)

каменноугольного пека для производства массы методом Содерберга за последние 15

лет повысилась от 110 до 130 °С по Меттлеру или с 92 до 112 °С по

Крамеру-Сарнову. Основные причины в таком увеличении - это улучшение качества

производимой массы, предобожжснного анода, которое заключается в:

-

уменьшении испарений/эмиссии полициклических ароматических углеводородов (ПАУ)

с верхней части анода;

уменьшении

угольной пыли, собирающейся на рабочей поверхности анода;

улучшении

качества подштыревой массы в предобожженных анодах;

лучшей

возможности управления сухими анодами с увеличенной силой тока внутри

электролизера.

Уменьшение

эмиссии ПАУ. В Норвегии предельно допустимые нормы испарений ПАУ охватывают

группу из 16 компонентов, начиная с фенантрена и заканчивая

1,2,4,5-ди-бенз(а)пиреном в зависимости от точек кипения. Содержание

компонентов ПАУ снижается с повышением температуры размягчения пека. Ниже

приведено качество пека, поставляемого на завод компании «Гидро Алюминиум» в

Кармое (Норвегия):

Год ТР, °С ПАУ 16-ая группа

По Меттлеру ppm

1996 120 96800±5800

125 87400±5500

130 79100±9100

2000/2001 130 76600±6500

Рисунок 2.5. Зависимость потери массы от температуры при прокаливании

каменноугольного пека с температурой размягчения 65 и 130°С no Меттлеру.

При повышении ТР содержание ПАУ в пеке уменьшается, что обусловливает

также испарения с верхушки анода при неизменных прочих параметрах.

Уменьшение пыли. Повышение ТР увеличивает выход кокса, что даёт больше

нелетучего углерода и меньше газа, когда пек прокаливается в аноде. Рис. 2.5

показывает потери в массе в результате прокаливания каменноугольного пека в

зависимости от температуры. Темп нагрева 10 °С/ч, прокаливание происходит в

атмосфере азота.

Повышение ТР приводит к уменьшению объема газа, высвобождаемого в

результате прокаливания, и к увеличению объема пекового кокса. В результате

получается более плотный кокс. В предобожженном аноде это выражается в

содержании кокса с меньшей активностью СО2.

В натурном испытании на заводе «Гидро Алюминиум» в Кармое в 1994г. 5

электролизеров были заправлены массой, замешенной на пеке с ТР 130°С

(электролизеры-тесты). Сравнение проводили относительно другой группы

электролизеров (всего 29) этой секции (электролизеры-эталоны). В течение 20

недель до того, как масса достигла рабочей области, и за 14 недель испытаний из

электролизеров были извлечены следующие объемы пыли:

Электролизёры……………………………..Тест Эталон

Пыль, образовавшаяся до периода

испытаний, кг/т Al………………….…………16,1

18,0

Пыль, образовавшаяся во время

испытаний, кг/т Al……………………..………4,0

13,8

Испытания были повторены на 11 электролизерах-тестах и 23

электролизерах-эталонах. Объем пыли, извлеченной из электролизеров-тестов

составил 25 % от объема пыли, полученной и электролизерах-эталонах.

Замеры химической активности СО2 при газообразовании и образовании пыли в

лаборатории не выявили разницы между массами, произведенными из двух разных

пеков. Это объясняется газопроницаемостью анода. Однако проницаемость

существенно не влияет на химическую активность СО2.

Качество ниппельной анодной массы. При эксплуатации сухих анодов анодный

штырь выдергивается, и ниппель остается открытым, после чего специальная масса

(ниппельная масса) добавляется в ниппельное отверстие. Это масса с большим

содержанием пека (35-40 %). После того как масса расплавилась, новый ниппель

вводится в отверстие, и через некоторое время начинается процесс обжига.

Качество предобожженной ниппельной массы зависит от объема пека в массе и,

соответственно, от объема газа, образующегося при прокаливании. Так как

повышение ТР пека уменьшает объем выделяемого газа, оно улучшает качество

предобожженной ниппельной массы.

Увеличение силы тока в электролизере. На заводе в Кармое сила тока в

электролизере Содерберга увеличена со 125 до 140 кА, или до 0,80 А/см2. В

результате затраты энергии на анод значительно увеличились, что привело к

высоким температурам в мягкой зоне анода. Чтобы избежать слишком сильного

размягчения верхней части анода, содержание пека в массе может быть уменьшено.

Но сильное сокращение содержания пека приводит к получению пористого

предобожженного анода.

На заводе в Кармое повышение ТР со 120 до 130°С помогло использовать

сухие аноды при большей нагрузке тока. При повышении ТР пека температура

верхней части анода может повышаться без увеличения вязкости массы. При 150°С

вязкость пека с ТР 120 °С в 3 раза выше, чем при ТР пека 130 °С.

Производство массы с высокой температурой размягчения. При производстве

массы Содерберга каменноугольный пек смешивается с нефтяным коксом. Процесс

смешивания может проводиться отдельными партиями или непрерывно.

Во время перемешивания температура должна быть достаточно высокой, чтобы

смочить кокс жидким пеком и добиться впитывания пека в поры кокса. С повышением

температуры смешивания степень заполнения коксовых пор возрастает и происходит

заполнение пор со значительно меньшим диаметром. Так как пек занимает место

газа в порах кокса, плотность массы зеленого анода увеличивается до тех пор,

пока содержание пека остается постоянным.

Рис. 2.6, 2.7 показывают эффект влияния температуры смешивания на

показатель текучести и на плотность зеленого анода.

Рисунок

2.7. Зависимость плотности зеленого анода от температуры смешивания.

Пек

смачивал кокс при 165 °С. Дальнейшее повышение температуры обусловливало

проникновение пека в поры кокса, уменьшая объем пека вокруг и между частицами

кокса. В результате уменьшалась текучесть или относительное удлинение и

увеличивалась плотность зеленого анода, когда пек замещал газ в порах кокса.

Когда

ТР используемого пека увеличивается, температуры смешивания должны также

повышаться, чтобы степень проникновения пека в поры кокса была аналогичной.

Если только ТР пека увеличивается, то заполнение пор кокса пеком во время

смешивания будет уменьшаться. В результате больше пека проникнет в поры кокса в

мягкой зоне анодов и анодная масса «высохнет» гораздо быстрее. В результате

можно получить пористый предобожженный анод, дающий большое количество пыли в

электролизере.

На

заводах компании «Гидро Алюминиум» для производства массы используется печное

топливо, чтобы достичь высокой температуры смешивания. Если температуры кокса и

жидкого пека 175 и 205 °С, то типичная температура печного топлива, подаваемого

в смесители, находится в районе 230 °С (завод по производству массы в Кармое).

Это приводит к температуре массы 205 °С, что превышает ТР на 75 °С. При

использовании печного топлива возможно повышать ТР и установить температуру

смешивания ТР + 75 °С. Таким образом, масса с ТР пека 135 °С была произведена и

испытана с хорошими результатами. Возможно увеличивать ТР еще больше [20].

Вывод:

увеличение ТР каменноугольного пека в массе Содерберга уменьшает ПАУ испарения

и улучшает качество преобожжённого анода и ниппельной массы. С увеличением силы

тока и затрат энергии на анод повышение ТР поможет стабилизировать работу

сухого анода. При переходе на пек с более высокой ТР температура смешивания,

которая определяется как температура над ТР, должна быть неизменной.

Анодная

масса, используемая на ОАО «КрАЗ»

Технология

«сухого» анода предусматривает использование нескольких типов анодной массы с

различным содержанием пека (связующего) и коэффициентом относительного

удлинения (КОУ).

Типы

анодной массы:

«сухая

корректировочная» - с содержанием высокотемпературного пека (BТП)

от 26 до 28 % в зависимости от содержания пека: «сухая нормальная» - с

содержанием ВТП от 28 до 29%; «подштыревая» - с содержанием ВТП от 38 до 42 %.

При

выпуске отдельных партий анодной массы содержание пека может отличаться от

указанных пределов, что определяется фактическим технологическим состоянием

анодов на период выпуска анодной массы.

Подштыревая

анодная масса (ПАМ) подвергается дополнительной обработке на участке сушки ЦАМ

в соответствии с требованиями существующей инструкции «Сушка подштыревой

анодной массы в ЦАМе», на участке сушки и дробления ЭЛЦ-3 в соответствии с

требованиями ТИ 3-05-2001 «Участок сушки и дробления подштыревой анодной

массы».

Содержание

влаги в анодной массе, поступающей в корпуса электролиза, должно быть не более

2,5 %, в подштыревой не более 0,5 %.

В

технологии «сухого» анода допускается использование анодной массы на

среднетемпературном пеке (СТП). В этом случае используют следующие типы анодной

массы:

«сухая»

- с содержанием СТП от 27 до 29 % и КОУ от 10 до 60 %;

«жирная»

- с содержанием СТП от 36 до 38 % и коэффициентом текучести от 2,95 до 3,55

о.е.

«подштыревая

масса» - с содержанием ВТП от 38 до 42 % и коэффициентом текучести от 3,20 до

3,60 о.е.

Таблица

2.3. Технологические параметры анода, при использовании массы на ВТП.

|

Параметры

|

Ед. изм.

|

Значение параметра

|

|

|

|

Схема расстановки штырей

|

|

|

|

12 горизонтов

|

18 горизонтов

|

|

|

1. Индекс состояния

коксопековой композиции (КПК) анода

|

балл

|

от 3,0 до 3,5

|

от 3,0 до 3,5

|

|

|

2. Пустота в аноде при

температуре воздуха: до минус 15°С - анодный кожух с вынесенными контрфорсами

- анодный кожух с внутренними контрфорсами ниже минус 15 °С: -анодный кожух с

вынесенными контрфорсами - анодный кожух с внутренними контрфорсами

|

см

|

от 4 до 10 от 4 до 10 от 4

до 12 от 4 до 12 от 4 до 12

|

от 0 до 6 от 4 до 10 от 0

до 10 от 4 до12

|

|

|

3. Уровень КПК в центре

анода

|

см

|

32, не менее

|

32, не менее

|

|

|

4. Столб анода

|

см

|

160, не менее

|

160, не менее

|

|

|

5. t КПК в центре

анода на глубине 5 см

|

°С

|

160, не более

|

160, не более

|

|

|

6. Конус спекания в центре

анода

|

см

|

130, не более

|

130, не более

|

|

|

7.Минимальное расстояние

переставляемых штырей; Среднее минимальное расстояние всех штырей

|

см см

|

23 ±1* 41,0 ±2,5*

|

23 ±1 * 37.5 ± 1,75 *

|

|

|

8. Шаг перестановки

|

см

|

36

|

27

|

|

|

9.Расстояние между

горизонтами

|

см

|

3

|

1,5

|

|

|

10. Количество штырей на

аноде не установленных на горизонт: - за один цикл перестановки (72 штыря) -

в течении 6 месяцев после замены штырей

|

%

|

14, не более 20, не более

|

20, не более 25, не более

|

|

|

11.Расстояние от подошвы

анода до нижнего среза газосборной секции («ножка»)

|

см

|

21±4

|

21±4

|

|

|

12. Коэффициент

неравномерности, токораспределения по штырям

|

%

|

34±2

|

30±2

|

|

|

13. Количество штырей с

токовой нагрузкой на 1 штырь: - менее 0,5 кА, более 3,5 кА

|

шт.

|

4, не более 0

|

4, не более 0

|

|

|

14. Падение напряжения в

контакте "штанга-шина"

|

мB

|

10, не более

|

10, не более

|

|

|

15. Падение напряжения в

аноде (АСУТП)

|

мВ

|

250 - 450

|

250-450

|

|

|

16. Количество «газящих»

контрфорсов

|

шт.

|

1, не более

|

1, не боле

|

|

|

17. Количество «газящих»

штырей

|

шт.

|

2, не более

|

2, не более

|

|

|

18. Величина выгорания угла

анода

|

см

|

15, не более

|

15, не более

|

|

|

19. Оценка пробы анодной

массы из КПК анода

|

|

«хор»

|

|

|

20. Баланс пека в аноде Процент

загрузки анодной массы

|

%

|

Устанавливается протоколом

технологического совещания

|

|

|

Таблица 2.4.

Технологические параметры анода, при использовании массы на СТП

|

|

Параметры

|

Ед.

|

Значение параметра

|

|

изм.

|

Схема расстановки штырей

|

|

|

12 горизонтов

|

|

1. Индекс состояния

коксопековой композиции

|

балл

|

от 3,0 до 3,5

|

|

(КПК) анода

|

|

|

|

2. Пустота в аноде при

температуре воздуха:

|

см

|

|

|

до минус 15 °С:

|

|

|

|

- анодный кожух с

вынесенными контрфорсами

|

|

от 3 до 7

|

|

- анодный кожух с

внутренними контрфорсами

|

|

от 3 до 7

|

|

ниже минус 15 °С:

|

|

|

|

- анодный кожух с

вынесенными контрфорсами

|

|

от 3 до 10

|

|

- анодный кожух с

внутренними контрфорсами

|

|

отЗ до 10

|

|

3. Уровень КПК в центре

анода

|

см

|

32, не менее

|

|

4. Столб анода

|

см

|

160, не менее

|

|

5. Температура КПК в центре

анода на глубине

|

"С

|

160, не более

|

|

5 см

|

|

|

|

6. Конус спекания в центре

анода

|

см

|

130, не более

|

|

7.Минимальное расстояние

переставляемых штырей: Среднее минимальное расстояние всех штырей

|

см см

|

23 - 24 * 41,5±2*

|

|

8. Шаг перестановки

|

см

|

36

|

|

9 Расстояние между

горизонтами

|

см

|

3

|

|

10. Количество штырей на

аноде не установленных на горизонт: за один цикл перестановки (72 штыря): - в

течении 6 месяцев после замены штырей

|

%

|

14, не более 20, не более

|

|

11. Расстояние от подошвы

анода до нижнего среза газосборной секции («ножка»)

|

см

|

21±4

|

|

12. Коэффициент

неравномерности токораспределения по штырям

|

%

|

34±2

|

|

13. Количество штырей с

токовой нагрузкой на 1 штырь: - менее 0,5 кА более 3,5 кА

|

шт.

|

4, не более 0 .

|

|

14. Падение напряжения в

контакте "штанга-шина"

|

мВ

|

10, не более

|

|

15. Падение напряжения в

аноде (АСУТП)

|

мВ

|

250 - 450

|

|

16. «Газящих» контрфорсов

|

шт.

|

1, не более

|

|

17. «Газящих» штырей

|

шт.

|

2, не более

|

|

18. Величина выгорания угла

анода

|

см

|

15, не более

|

|

19. Оценка пробы анодной

массы из КПК анода

|

|

«хор»

|

|

20. Баланс пека в аноде

Процент загрузки анодной массы

|

%

|

Устанавливается протоколом

технологического совещания

|

|

|

|

|

|

|

|

|

* Минимальное расстояние переставляемых штырей и среднее минимальное

расстояние может увеличиваться в холодный период года. Значение устанавливается

приказом или распоряжением по заводу.

Примечание: анод считается «газящим» в следующих случаях:

. «Газит» 3 и более штырей;

. «Газит» 2 и более контрфорсов;

. Одновременно «газит» 2 штыря и 1 контрфорс.

К «газящим» не относятся аноды, на которых в момент проверки ведется

перестановка штырей, загрузка анодной массы, подъем анодной рамы или анодного

кожуха, прорезка или подпрессовка анода.

Количество единовременно «газящих» анодов в корпусе не должно превышать 6

%.

2.4.2 Теоретические аспекты формирования анода

В технологии «жирного» анода с ВТ условно можно выделить две основные

операции: 1- периодическая загрузка анодной массы с содержанием связующего

32-34% и коэффициентом текучести 1,9 - 2,6 (для нефтяного кокса и

каменноугольного пека), и 2- перестановка штырей. Механизм формирования анода в

принципе для любой технологии («жирной», «полусухой» и «сухой») один и тот же:

коксование углеродистого материала;

усадка углеродистого тела, образование трещин;

проникновение пека (при перестановке штырей) в трещины и их «заживление»;

необходимость наличия смачивающего слоя (в виде пековой пленки) на

границе углеродистое тело анода - стенка анодного кожуха.

Основное отличие вышеупомянутых технологий заключается в правильно

выбранном балансе пека.

В «жирном» аноде можно выделить несколько зон:

- зона жидкой анодной массы, ограниченная снизу изотермой 180-200°С,

здесь происходит расплавление массы;

- тестообразный слой, находящийся внутри анода между изотермами

200-400°С, здесь происходит дистилляция связующего и удаление низкокипящих смол

и масел;

- полукокс, слой анода находящийся между изотермами 400-550°С, в

результате разложения углеводородов, масса становится твердой;

- кокс (при температурах выше 550°С полукокс разлагается и образуется

кокс) выше 700°С анод становится электропроводным.

В работе [5] показано, что в верхней части «жирного» анода содержание

пека составляет от 40 до 60%. При этом анодная масса, затекающая в лунку во

время перестановки штырей имеет разное содержание связующего, поэтому вторичный

анод в разных сечениях по высоте имеет неоднородную структуру как по

составляющим компонентам, так и по физико-химическим свойствам. Все это

приводит к ухудшению качества основного тела анода, который имеет большую

пористость, окисляемость, осыпаемость, а также приводит к технологическим нарушениям

таким как, протеки анодной массы под штырь и под анодный кожух. Эти нарушения

приводят к снижению технико-экономических показателей работы электролизера и

может привести к травматизму обслуживающего персонала корпусов электролиза. Но

основным недостатком такой технологии самообжигающегося анода является большое

количество возгонов пека (ПАУ) над поверхностью анода. Совсем по иному выглядит

картина для «сухого» анода (рис. 2.8). Здесь зоны 1 и 2 можно рассматривать как

единую «мягкую» зону, сверху которой находятся брикеты нерасплавленной анодной

массы. Процессы, протекающие в мягкой зоне, имеют большое значение для

конечного качества анода. Правильно сформированная КПК улавливает и возвращает

в процесс углеводороды, выделяющиеся как в зоне спекания, так и дистиллируемые

в самой мягкой зоне. Это происходит за счет реакций полимеризации и

конденсации, при этом выход коксового остатка из связующего будет возрастать.

Рисунок 2.8. Перестановка токоподводящих штырей при ведении технологии

«сухого» анода

Уровень слоя КПК также влияет на скорость (время) нагрева, которая в свою

очередь влияет на степень конденсации и полимеризации углеводородов, что в

конечном итоге определяет структуру кокса - связующего и прочность сцепления

его с коксом наполнителя.

Текучесть и высота мягкой зоны «сухого» анода имеют особое значение для

получения качественного тела анода, снижения выделения смолистых веществ и

расхода анода. Содержание связующего в анодной массе должно быть оптимальным,

чтобы получить «хороший» запирающий слой в верхней части анода, который в свою

очередь должен обеспечить эффективное улавливание летучих веществ с поверхности

анода.

К числу важнейших показателей относится пластичность КПК анода, причём,

чем выше уровень технологии, тем жёстче требования, предъявляемые к ней. Основы

«хорошей» пластичности верхней части анода закладываются при производстве

анодной массы: чем стабильнее пластичность используемой массы, тем будет ниже

вариативность и предсказуемость пластических свойств самого анода.

Пластичность анодной массы - это комплексный показатель, зависящий от

грансостава коксовой шихты, процента использования связующего, его вязкостных

свойств, условий перемешивания (типа смесителя, его производительности,

температуры нагрева кокса, пека, анодной массы и т. д.) На КрАЗе ведётся

постоянная работа по стабилизации пластических свойств анодной массы. Изменён и

метод контроля текучести «сухой» массы, вместо традиционно используемого на

всех родственных заводах Кт (коэффициента текучести) оценку текучести массы

проводили по КОУ (коэффициенту относительного удлинения).

При обжиге анодов, сформированных из анодной массы, происходит коксование

связующего - пека, при этом зёрна кокса наполнителя прочно связываются коксом