Организация технологического процесса кислородно-конвертерного цеха предприятия ПАО 'Алчевский металлургический комбинат'

Отчет

по производственной практике

Организация

технологического процесса кислородно-конвертерного цеха предприятия ПАО

«Алчевский металлургический комбинат»

Содержание

1. Содержание

практики

. История ПАО АМК

. Описание

технологического процесса кислородно-конвертерного цеха

. Обзор системы

кислород конвертер цех металлургический комбинат

1.

СОДЕРЖАНИЕ ПРАКТИКИ

Содержание практики должно обеспечивать

безусловное выполнение целей и задач, установленных программой.

Технологическая практика включает в себя

следующие основные вопросы:

а) изучение правил и мероприятий по охране труда

и безопасности жизнедеятельности, а также противопожарной технике;

б) ознакомление с организацией гражданской

обороны на предприятии;

в) ознакомление со структурными подразделениями

предприятия, а также конкретного цеха и места практики;

г) изучение применяемых устройств и приборов, их

характеристик, принципов работы;

д) ознакомление с правилами эксплуатации,

ремонта и обслуживания электронных устройств;

е) изучение элементной базы электронных

устройств (резисторы, конденсаторы, трансформаторы, дроссели и высокочастотные

катушки индуктивности, полупроводниковые электронные приборы, устройства

коммутации и др.);

ж) выполнение индивидуального задания;

з) ознакомление с технологической линией цеха,

основными видами выпускаемых приборов либо агрегатов, их техническими

характеристиками;

и) ознакомление с конструкцией основного

технологического оборудования цеха, принципа его действия, а также выполняемыми

технологическими операциями;

к) изучение основных операций электромонтажных

работ, применяемых инструментов и приспособлений (крепление и монтаж навесных

деталей и разъемов, обработка и закрепление жил и экрана монтажных проводов,

вязка жгутов, пайка, печатный монтаж);

л) изучение методов контроля технологических

операций и конечной готовой продукции;

м) ознакомление с опытом применения для

технологических операций роботов и манипуляторов, станков с числовым

программным управлением, контролирующих и управляющих вычислительных машин;

н) ознакомление со списком цеховых тем,

предлагаемых для разработки рационализаторами и изобретателями.

2.

История ПАО «АМК»

ПАО «Алчевский металлургический комбинат» - одно

из старейших предприятий юго-востока Украины. Алчевский металлургический

комбинат поставляет свою продукцию на внешний рынок более чем в 60 стран мира.

Особым спросом на внешнем рынке пользуются алчевский толстолистовой прокат и

чугун. Алчевская сталь широко используется в судостроении, атомном и химическом

машиностроении, для производства газопроводов, локомотивов, тракторов, крепей

горных выработок и т.д. Продукция Алчевского комбината постоянно экспортируется

на международных ярмарках и выставках в Германии, Китае, Англии и других

странах.

ПАО «Алчевский металлургический комбинат»-

предприятие с полным технологическим циклом; четвертый по величине

производитель стали в Украине, входит в состав корпорации «Индустриальный союз

Донбасса».

Основан в 1895 г. как металлургический завод

Донецко-Юрьевского металлургического общества (ДЮМО) украинским промышленником

и банкиром, купцом первой гильдии Алексеем Кирилловичем Алчевским, совместно с

Балтазаром Балтазаровичем Герберцом, горным инженером и предпринимателем, возле

железнодорожной станции Юрьевка Екатерининской железной дороги (ныне станция

Коммунарск).

Завод ДЮМО являлся на тот момент единственным на

Украине металлургическим предприятием, построенным на отечественные капиталы.

Первыми строителями завода были крестьяне из близлежащих сел и хуторов. Затем

прибыли специалисты из Германии, приступившие к монтажу оборудования. Руководил

проектированием и строительством Аполлон Фёдорович Мевиус, который

впоследствии, несмотря на возраст (75 лет), стал первым директором завода.

мая 1896 г. была задута первая доменная печь.

Эту дату и принято считать днем рождения комбината.

В этом же году вступили в строй вторая доменная

и первая мартеновская печи. В 1898 г. были введены в эксплуатацию еще одна

доменная и одна мартеновская печи, сортовые прокатные станы «300», «500»,

«800».

До Великой Октябрьской революции Алчевский завод

был крупным по тем временам предприятием с 6 домнами объемом от 250 до 380 м³,

7 мартеновскими

печами с садкой до 40 т, прокатным цехом.

Характерно, что в 1898 г. на заводе были

установлены прокатные станы, работающие прежде в Бельгии, которая не была

заинтересована в том, чтобы у нас внедрялись новые агрегаты, и сбывала сюда

устаревшее оборудование.

На всех агрегатах старого Алчевского завода

преобладал тяжелый ручной труд. Например, на нагревательных печах стана «800»

трехтонные слитки раскантовывались и выталкивались рабочими с помощью

обыкновенных ломов.

В 1913 г. заводом был достигнут самый высокий в

тех условиях уровень производства: выплавлено 217 тысяч тонн чугуна и 251

тысяча тонн стали, произведено 210 тысяч тонн сортового и мелкого проката.

За годы Первой мировой и Гражданской войн выпуск

металла на заводе сильно сократился. В 1923 - 1925 гг. завод находился на

консервации. Лишь в феврале 1925 г. была восстановлена доменная печь №2, а

позже постепенно стали возвращаться в строй и остальные агрегаты.

В годы первой пятилетки началась реконструкция

завода. За несколько лет были сооружены две новые механизированные доменные

печи объемом по 930 м³ (впоследствии

объем печи №2 был увеличен), газоочистка и другие объекты, рядом был построен

коксохимический завод.

Производство металла непрерывно росло. В то же

время успешно решалась проблема создания высококачественных сталей и более

экономичных профилей проката. В частности было освоено и увеличивалось

производство холоднотянутой калиброванной стали. К началу Великой Отечественной

войны выпуск специальных и качественных марок сталей на заводе составлял уже

почти 85% общего производства металла.

Война помешала дальнейшему развитию предприятия.

За время оккупации нашего города фашистскими захватчиками завод был сильно

разрушен. Вернувшись из эвакуации, металлурги застали здесь груды кирпича,

камня, исковерканного металла.

Испытывая большой недостаток в материалах,

оборудовании, кадрах, группа энтузиастов, среди которых было немало стариков и

женщин, с первого дня освобождения города Советской Армией (2 сентября 1943 г.)

горячо принялась за возвращение родного завода к жизни. Уже к середине 1944

года была введена в эксплуатацию мартеновская, а в ноябре - доменная печь.

В том же году удалось частично восстановить

энергетическое хозяйство, смонтировать турбогенератор и турбовоздуходувку,

приступить к восстановительным и ремонтным работам по подсобным цехам.

В марте 1952 г. на заводе дали сталь две первые

в тогдашнем СССР мощные мартеновские печи. Через несколько месяцев вступил в

строй стан «2250». На протяжении 1952-1955 гг. один за другим включались в

работу мощная доменная печь и 3 новые мартеновские печи, мощный блюминг -

слябинг, толстолистовой стан «2800». В 1959-1961 гг. введена в эксплуатацию

аглофабрика в составе 6 агломашин.

В последующие годы вступили в строй

полунепрерывный крупносортный стан «600», доменная печь №1 объемом 3000 м³,

двухванный

сталеплавильный агрегат, цех стальной дроби, цех двухслойной стали,

шаропрокатный стан, прямоточный сталеплавильный агрегат и ряд вспомогательных

цехов.

В 1994 г. предприятие было корпоратизировано и

преобразовано в ОАО «Алчевский металлургический комбинат».

До начала 2000-х годов предприятие переживало

довольно тяжелое время, с 1997 года проходя процедуру банкротства. В 2002 году

владельцем основного пакета акций ОАО «АМК» стала Корпорация «Индустриальный

Союз Донбасса». ИСД в настоящее время реализует масштабную программу

модернизации предприятия, в рамках которой построены и пущены в эксплуатацию 2

машины непрерывного литья заготовок <#"553632.files/image002.jpg">

7.11 После слива стали конвертер наклоняют в

сторону загрузочного пролета и сливают шлак в шлаковую чашу через горловину

конвертера.

8 Раскисление и легирование стали

8.1 Подготовка материалов для раскисления,

легирования и корректировки химического состава стали, подаваемых по

вертикальному тракту, производится машинистом дистрибутора; с рабочей площадки

- сталеваром по указанию мастера.

За каждым видом материала закрепляется отдельный

расходный бункер.

8.2 Запрещается применение раскислителей и

легирующих добавок неизвестного химического состава, не взвешенных, смешанных

между собой и другими материалами.

8.3 Химический состав раскислителей и

легирующих должен быть заранее известен и удовлетворять требованиям

соответствующих ГОСТов и ТУ:

марганец металлический - ГОСТ 6008-90;

ферросиликомарганец - ДСТУ 3548-97;

ферромарганец - ДСТУ 3547-97;

ферросилиций - ДСТУ 4127-2002;

феррохром - ГОСТ 4757-91;

ферросиликохром - ГОСТ 11861-91;

никель - ГОСТ 849-70;

ферромолибден - ГОСТ 4759-91;

ферротитан - ГОСТ 4761-91;

ферробор - ГОСТ 14848-69;

феррованадий - ГОСТ 27130-94;

феррониобий - ГОСТ 16773-2003;

алюминий первичный - ДСТУ-ГОСТ 11069-2003;

алюминий для раскисления, производства

ферросплавов и алюминотермии - ГОСТ 295-98;

ферроалюминий - ТУ У 32516225.001-2003;

сплав алюмоферрокремниевый - ТУ У

27.3-31427098-001 -2004.

При производстве опытных марок стали допускается

применение сплавов, не включенных в перечень.

8.4 Используемые твердые ферросплавы для

присадки в ковш должны быть хорошо просушены и иметь следующий фракционный

состав:

феррованадий, феррониобий, ферротитан - 5-25 мм.

8.5 Науглероживание стали производится в ковше

сухими углеродсодержащими материалами с содержанием влаги не более 1%, летучих

- не более 2%, содержание серы не более 1,2%, углерода не менее 80% и должны

соответствовать:

- материал углеродистый фракционированный - ТУ У

26.8-23431197.005-2002;

антрацит дробленный для науглероживания стали -

ТУ У 10.1 -30496024- 001:2006.

8.6 Порядок раскисления и легирования.

8.6.1 Ферромолибден, никель (его отходы),

ферроникель, оксид никеля, медь, отходы меди (медная стружка или проволока в

пакетах), старые электромоторы вводятся в конвертер во время завалки.

8.6.2 Расход молибден-, медь- и

никельсодержащих материалов определяется из расчета ввода этих элементов на

нижний предел марочного состава стали.

.6.3 Остальные ферросплавы вводятся в ковш по

ходу выпуска плавки.

8.6.4 В начале выпуска плавки в ковш вводится

до 25% от общего расхода алюминия.

8.6.5 Корректировка содержания углерода в стали

при выпуске плавки производится присадкой в ковш под струю металла

углеродсодержащего материала. Присадка науглероживателя начинается с началом

выпуска металла на струю и заканчивается до наполнения ковша на 1/4 высоты.

При науглероживании металла в ковше,

одновременно с началом выпуска присаживается до 25% алюминия, расходуемого на

плавку.

Присадка науглероживателя на дно ковша

запрещается.

8.6.6 Основная масса ферросплавов для

раскисления и легирования стали вводится в ковш через бункерные весы по

вертикальному тракту подачи ферросплавов.

.6.7 При наполнении ковша металлом на 1/4 его

высоты вводятся все основные, предварительно накопленные в промежуточных

бункерах ферросплавы, содержащие хром, марганец, кремний, фосфор и ванадий.

После них вводится оставшийся алюминий, а затем микролегирующие добавки

(ферротитан, ферробор, силикокаль- ций, феррониобий и др.).

Присадка раскислителей заканчивается при

наполнении ковша металлом не более, чем на 2/3 высоты. При этом, особое внимание

обращается на равномерность поступления в ковш ферросплавов, не допуская их

закозления и попадания в шлак. Запрещается присадка ферросплавов через шлак.

8.6.8 Расход раскисляющих и легирующих добавок

(в кг) рассчитывается по формуле

Р=(100*Т*(Сг-Св))/(А*(100-У)),

где Т - масса жидкой стали, кг;

Сг и Су - массовая доля элемента в

готовой стали и в металле перед выпуском плавки, %;

А - массовая доля элемента в ферросплаве, %;

У - угар элемента, %.

8.6.9 Корректирующие добавки ферромолибдена,

никеля и меди допускается вводить на дно ковша. Запрещается использовать для

корректировки химического состава ферроникель и электромоторы.

.6.10 Массовую долю алюминия в ковшевой пробе

для сталей, в которых она не регламентирована, рекомендуется иметь не ниже 0,020%.

При содержании углерода в металле перед выпуском

менее 0,06% расход алюминия должен составлять 200-250 кг.

При додувках на температуру, фосфор или серу

расход алюминия на плавку увеличивается на 65-80 кг, а при додувке на углерод -

на 25-40 кг на каждую минуту додувки.

8.6.11 Раскисление низкоуглеродистой

стали с последующей вакуумной обработкой производится металлическим марганцем

или низкоуглеродистым ферромарганцем из расчета получения содержания марганца

не выше нижнего предела для данной марки стали. Расход алюминия в ковш не

должен превышать 80 кг на плавку. При наличии додувки более одной

минуты расход алюминия может увеличиваться на 40 кг.

.6.12 Рекомендуется на плавках, проведенных с

перерывами продувки более 30 мин или с додувками более одной минуты в начале

выпуска металла перед присадкой науглероживателя в ковш обязательно вводится не

менее 250 кг алюминия.

Порядок ввода остальных раскислителей и

легирующих материалов должен соответствовать п. 9.6.7 настоящей инструкции.

9 Десульфурация стали в ковше во

время выпуска плавки

9.1 В случае получения на выпуске металла с

содержанием серы, не удовлетворяющим требованиям для непрерывной разливки

(более 0,025%) используется твердая шлакообразующая смесь (ТШС).

9.1 Обработка ТШС производится с расходом

3,0-10,0 кг/т стали.

.2 Температура стали на выпуске,

обрабатываемой ТШС, повышается на 10-

20°С.

9.3 Расход алюминия увеличивается на 100-180 кг

на плавку. Присадка алюминия производится при наполнении ковша на 1/5 - 1/4 его

высоты до ввода ТШС.

.4 ТШС подается по вертикальному тракту,

начиная с наполнения ковша металлом на 1/4- 1/3 высоты ковша.

9.5 После присадки ТШС присаживается

требуемое количество ферросплавов и алюминия.

10 Доводка стали на стенде

аргопиой продувки

10.1 Обработка стали аргоном.

- По

завершению выпуска плавки, тележка с ковшом перемещается к стенду аргонной

продувки.

- Продувка

металла аргоном (ГОСТ 10157-79) через донные пористые пробки производится с

объемным расходом 22-90 м3/ч при давлении аргона 2,0МПа.

При продувке металла аргоном выбросы и

выплескивания металла и шлака из разливочного ковша не допускаются.

.2 По результатам первого измерения температуры

определяется общее время обработки металла аргоном.

Продолжительность продувки аргоном определяется

из расчета, что за одну минуту продувки, в зависимости от расхода аргона,

температура металла снижается на 1,5-2,0‘С.

11 Теплоизоляция поверхности

расплава теплоизолирующей смесыо

11.1 Перед подачей плавки на МНЛЗ поверхность

расплава в сталеразливочном ковше покрывается равномерным слоем

теплоизолирующей смеси толщиной 30-50 мм (визуально).

.2 Используются теплоизолирующие смеси:

.2.1 Для сталей с содержанием углерода более

0,05% используются теплоизолирующие смеси ЗКВ-СК и ТИС-2М (СК) в количестве 1

кг/т.

11.2.2 Для сталей с содержанием

углерода не более 0,05% используются без- углеродистые теплоизолирующие смеси.

После утепления поверхности металла

теплоизолирующей смесью обработка жидкого металла на установках внепечной

доводки не производится.

12 Контроль параметров технологического

процесса и качества продукции, документация. Ответственность

12.1 Контроль технологического процесса должен

соответствовать требованиям РМИ А 21.0.2-03, качество продукции - нормативной

документации на продукцию.

.2 Документами в технологии производства

стали являются: паспорт плавки, технологические карты, плавильный журнал,

журнал учета по чугуну, журналы поступления сыпучих на расходных бункерах и

журнал поступления металлолома и ферросплавов на шихтовом дворе конвертерного

цеха и отделении ферросплавов.

.3 Контролируемые параметры

технологического процесса приведены в Приложении А.

.4 Сменный мастер ОТК производит

назначение плавки маркой в соответствии с требованиями стандартов,

спецификаций, технических условий и регламентов.

.5 При производстве плавки с отступлениями

от технологической инструкции мастер ОТК согласовывает назначение плавки с зам.

начальника цеха по технологии. В случае несогласия с назначением плавок, он

докладывает об этом старшему мастеру участка ОТК конвертерного цеха, который

принимает окончательное решение. В спорных случаях окончательное решение о

назначении плавки принимает начальник ОТК.

.6 Ответственность за выполнение

инструкции по технологическим операциям возлагается на исполнителей (Приложение

А).

13 Метрологическое обеспечение

процесса

13 Метрологическое обеспечение контроля

технологических параметров и средств измерений представлены в Приложении

Б.

Технологический персонал при обнаружении

неисправностей в АСУ ТП, приборах КИП и А должен вызвать дежурного работника

АСУ ТП, КИП и А по ремонту и наладке аппаратуры и сделать соответствующую

запись в агрегатном журнале.

4.

Обзор системы

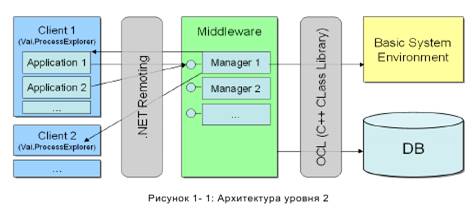

Система автоматизации СПЦ уровня 2 СФАИ

разделена на несколько частей (см. Рисунок 1-1) на основе трехуровневой

архитектуры. В соответствии с этой архитектурой межплатформенное программное

обеспечение отделяет уровень представления информации (Explorer процесса) от

уровня данных (DB) и окружения базовой системы. Он предусматривает сервисные

интерфейсы в виде Администраторов (Managers). Супервизор, являющийся частью

окружения базовой системы является контейнером, который управляет различными

серверными процессами. Эти серверные процессы выполняют всю бизнес-логику

(автоматизация, оптимизация технологического процесса) для системы СПЦ, например,

TagKernel (обработка тегов), Tracking Server (сервер слежения), Middleware

Server (сервер межплатформенного ПО), Logger (регистрирующее устройство) и

т.д. Пользовательское прикладное программное обеспечение (Explorer процесса)

несет ответственность только за выборку и изображение данных технологического

процесса и предоставление интерфейса для ввода или модификации данных. Explorer

процесса управляет рядом приложений для представления данных, например, Online

Windows, Предварительный расчет Windows, Редакторы, Изображение аварийных

сигналов, Слежение за оборудованием и т.д. Он не содержит (или содержит очень

немного) бизнес-логики, как например, связь баз данных или расчет физических

моделей для оптимизации технологического процесса. Следовательно, Explorer

процесса можно отнести к категории "тонкого клиента". Коммуникация

между серверными процессами и клиентами основана на дистанционной связи .NET.

Как Explorer процесса (включая приложения), так

и межплатформенное ПО + супервизор (вкл. серверные процессы) могут быть

конфигурированы по отдельности через различные файлы конфигурации.

Осуществление

соединения

Канал передачи данных подключенных компьютеров

будет осуществлен с использованием следующего стандартного аппаратного

обеспечения и компонентов системного программного обеспечения:

Аппаратное обеспечение: Industrial Ethernet

Протокол: TCP / IP

Системное программное обеспечение: Java

Database Connectivity (JDBC) для Java приложений; Microsoft ActiveX Data Access

Objects (ADO) для приложений C/C++

Следующие версии баз данных установлены на

соответствующих компьютерах:

Система Производственного Планирования (PPS)

Microsoft SQL-Server 2000

Компьютер 2 уровня Печи-ковша ORACLE 9i

Компьютер 2 уровня Вакуумного Дегазатора ORACLE

9i

Компьютер 2 уровня МНЛЗ ORACLE 9i

Компьютер Адъюстажа ORACLE 9i

Процесс передачи всех данных в/от компьютера 2

уровня МНЛЗ будет происходить через локальные интерфейсные таблицы

Принцип

взаимодействия

Взаимодействие происходит по принципу

«Источник/Приемник». Это означает, что Приемник несет ответственность за

выборку данных из Источника.

Обеспечение данных:

информация (запись) помещается в локальную интерфейсную таблицу и

помечается как «новая в ожидании». Запись(и) должны заноситься с использованием

транзакций. Если разрывается соединение или отключается Приемник, информация

остается в очереди в интерфейсной таблице источника. Если соединение

восстанавливается или подключается приемник, информацию из очереди можно

считывать из источника без потери данных. Источник отвечает за удаление старых

данных, чтение подтвержденных сообщений из таблицы.

Чтение данных:

Приемник должен прочитать информацию из интерфейсной таблицы Источника через JDBC

или ADO соединение, циклически или по требованию и подтвердить чтение со

стороны источника подтверждением обработки данных.

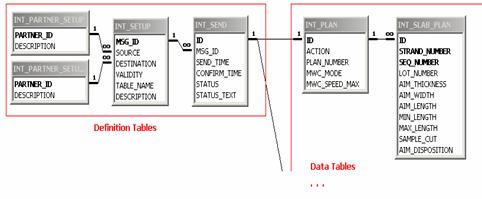

Таблицы описания

Для взаимодействия используется таблицы

описания и таблицы данных. Формат таблиц описания должен быть

идентичен для всех партнеров связи. Таблицы данных описаны в разделе Входные

Данные и Исходящие Данные.

INT_PARTNER_SETUP:

в этой таблице должны предварительно определяться все возможные партнеры и

локальный узел. Все входные данные должны быть уникальны._SETUP: в этой

таблице должно предварительно определяться каждое возможное сообщение. Для

каждого сообщения необходимо назначить уникальный идентификационный номер.

Также в этой таблице сконфигурировано, в какой именно таблице содержимое

сообщения будет сохранено._SEND: для каждого переданного сообщения

должна быть введена одна запись. Сообщение идентифицируется Уникальным Ключом

(Номер последовательности базы данных). Можно использовать только сообщения,

определенные в таблице INT_SETUP. Эта таблица должна использоваться приемниками

для проверки доступности нового сообщения. Идентификация сообщения указывает на

запись в таблице данных.

Входные данные

Входные данные хранятся во внешних интерфейсных

таблицах и будут прочитаны циклически или по запросу, если новые сообщения в

ожидании. Очистка прочитанных подтвержденных данных выполняется внешней

системой.

Сообщение состояния

плавки конвертера

Описание

Таблица INT_GEN_BOFSTATUS содержит все

необходимые данные для синхронизации производства между МНЛЗ и плавильным

цехом.

Время передачи

Новое сообщение должно отправляться циклически,

каждую 1 минуту, при изменении каких-либо данных, когда начата обработка в

конвертере и пока обработка не завершена.

Сообщение о

производстве плавки в конвертере

Описание

Таблица INT_CCM_BOFHEATREPORT и таблица

детальной информации INT_CCM_BOFADDITION содержит все данные о плавке в

конвертере, необходимые для 2 уровня МНЛЗ. Информация используется для

отслеживания данных качества и для составления отчетов.

Время передачи

Новое сообщение необходимо отправлять, когда

завершен выпуск плавки из конвертера. Данные должны быть доступны перед

загрузкой стальковша на поворотный стенд МНЛЗ.

Сообщение о пробе в конвертере

Описание

Главная таблица INT_GEN_BOFSAMPLE и таблица

детальной информации INT_GEN_BOFANALYSIS содержат данные анализа текущей

пробы, необходимые на 2 уровне МНЛЗ. Информация используется для расчета

основной модели и слежения за данными качества. Поля элементов, которые не были

измерены, должны быть установлены в Null. Дефектные пробы должны быть

блокированы в химлаборатории. 2 уровень МНЛЗ будет использовать данные анализа

по умолчанию, если не были приняты или предоставлены пробы.

Время передачи

Новое сообщение должно быть отправлено, когда

известны данные текущего химанализа для конвертера. Данные должны быть доступны

перед тем, как стальковш будет загружен на поворотный стенд МНЛЗ.

Сообщение состояния

плавки на переливочном стенде

Описание

Таблица INT_GEN _RSSTATUS содержит данные

необходимые для синхронизации производства между МНЛЗ и сталеплавильным цехом.

Время передачи

Новое сообщение должно отправляться, когда

начнется обработка на переливочном стенде, и циклически каждую минуту, если

изменились какие-либо данные, до завершения обработки.

Сообщение

производства плавки переливочного стенда

Описание

Таблица INT_GEN _RSHEATREPORT и таблица

детальной информации INT_GEN_RSADDITION содержат данные веса плавки и

производственные данные, необходимые для обработки и хранения в Системе VAIQ 2

уровня МНЛЗ.

Время передачи

Необходимо послать новое сообщение, когда

завершится обработка на переливочном стенде. Данные должны быть доступными

перед погрузкой стальковша на поворотный стенд.

Сообщение состояния

печи - ковша

Описание

Таблица INT_GEN_LFSTATUS содержит все

данные, необходимые на 2 уровне МНЛЗ для синхронизации производства.

Время передачи

Новое сообщение должно отправляться циклически,

каждую 1 минуту, если изменились какие-либо данные, с момента начала обработки

в печи-ковше, пока обработка не завершится.

Сообщение о

производстве плавки в печи-ковше

Описание

Таблица INT_CCM_LFHEATREPORT, даблицы

детальной информации INT_CCM_LFADDITION и INT_CCM_LFBUBBLING

содержат все данные обработки, необходимые на 2 уровне МНЛЗ. Данные

используются для слежения за данными качества и составления отчетов.

Время передачи

Новое сообщение необходимо отправлять при

завершении обработки плавки в печи-ковше. Данные должны быть доступны перед

загрузкой стальковша на поворотный стенд МНЛЗ.

Сообщение о пробе

стали в печи-ковше

Описание

Основная таблица INT_GEN_LFSAMPLE и

таблица детальной информации INT_GEN_LFANALYSIS содержат текущие данные

химанализа пробы, необходимые на 2 уровне МНЛЗ.

Данные используются для расчета базовой модели и

слежения за данными качества. Поля элементов, которые не были измерены, следует

установить в Null.

Химлаборатория блокирует дефектные пробы. 2

уровень МНЛЗ будет использовать данные анализа по умолчанию, если не были

приняты или предоставлены пробы.

Время передачи

Новое сообщение должно отправляться, когда будет

известен текущий химанализ для печи-ковша. Данные должны быть доступны перед

загрузкой стальковша на поворотный стенд МНЛЗ.

Сообщение о

производственном плане 3 уровня

Описание

Таблица основных данных INT_CCM_HEATPLAN и

таблица детальной информации INT_CCM_SLABPLAN содержат запланированные

плавки и слябы на плавку для МНЛЗ.

План плавки используется для автоматической

подготовки разливочной машины в соответствии с программой производства, а также

для отображения следующей плавки, поступающей в разливочную машину.

План производства слябов является важной

информацией планирования для управления производством МНЛЗ (напр. резка,

изменение ширины кристаллизатора). План производства слябов детализирует всю

информацию планирования, требуемую для обработки слябов одной плавки на МНЛЗ.

Должны быть отправлены только полные планы

производства слябов, это значит, что если некоторые группы плана должны быть

изменены, то весь план должен быть отправлен заново. Для более детальной

информации см. главу Производственное планирование.

Время передачи

Новое сообщение должно отправляться, для

повторного планирования слябов (напр. изменение плана производства слябов или

временя открытия), в любом случае необходимо отправить целый план.

Сообщение необходимо отправить в любое время

перед тем, как план производства слябов окажется заблокированным вследствие

хода производства на МНЛЗ. В случае если производственный план блокирован,

сообщения будут игнорироваться.

Сообщение каталога

марок стали 3 уровня

Описание

Таблица основных данных INT_GEN_GRADECATALOG

и таблица детальной информации INT_GEN_GRADEELEMENTS содержат

определения химанализа марок сталей, которые произведены на МНЛЗ. Сообщение

используется для синхронизации марок стали между 3 уровнем и 2 уровнем МНЛЗ. Не

используемые и не определенные элементы необходимо установить в «Null».

Время передачи

Сообщение каталога

материала 3 уровня

Описание

Таблица основных данных INT_GEN_MATERIALCATALOG

содержит описания легирующих материалов с химсоставом (до 8 элементов) для 2

уровня П-К и МНЛЗ. Сообщение используется для синхронизации спецификаций на

материал между 3 уровнем и 2 уровнем П-К. Не используемые/не определенные поля

необходимо установить Null.

Время передачи

Необходимо послать новое сообщение, как только

изменилась спецификация на материал системы 3 уровня.

План на отгрузку 3

уровня

Описание

Таблица INT_SYM_SHIPMENTPLAN и таблица

детальной информации INT_SYM_SHIPMENTPLANMAT содержат все данные для

одного плана на отгрузку.

Время передачи

Новые сообщения необходимо посылать всякий раз,

когда был создан, изменен или удален план на отгрузку.

Сообщение состояния

плавки МНЛЗ

Описание

Таблица INT_GEN_CCMSTATUS используется

для информирования Сталеплавильного цеха о текущем состоянии производства.

Время передачи

Новое сообщение доставляется при событии «Начало

разливки» “Start Cast”, «Открыт стальковш» “Ladle Open”, «Стальковш закрыт»

“Ladle Close” и «Конец Разливки» “End Cast”, также циклически, каждые 2 минуты,

если МНЛЗ находится в производстве.

Отчет на отгрузку 3

уровня

Описание

Таблица INT_SYM_SHIPMENTREPORT содержит

все данные для одной отгрузки материала.

Время передачи

Новые сообщения отсылают всякий раз, когда выполнили

отгрузку (например, прокатный стан, на отгрузку).