Модернизация электрооборудования шлихтовальной машины

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1

Анализ технологического процесса

.1.1

Схема технологического процесса

.1.2

Обработка ткацкого навоя

.1.3

Процесс сушения укрепленной нити

.2

Описание промышленной установки. Основные узлы и механизмы

.3

Анализ взаимодействия оператор - промышленная установка

.4

Анализ кинематической схемы, определение параметров и составление расчетной

схемы механической части электропривода

.4.1

Характеристика передач

.4.2

Расчет частоты вращения тянульного вала

.4.3

Расчет частоты вращения вала навоя

.

ВЫБОР ЭЛЕКТРОПРИВОДА И АВТОМАТИЗАЦИЯ ШЛИХТОВАЛЬНОЙ МАШИНЫ

.1

Состояние вопроса

.2

Формулирование требований к автоматизированному электроприводу и системе

автоматизации промышленной установки

.3

Предварительный расчет двигателя

.4

Предварительный выбор двигателя, способа управления и комплектного

преобразователя

.

ПРОЕКТИРОВАНИЕ ПЕРЕДАЧ ПРИВОДА ТЯНУЛЬНОГО ВАЛА

.1

Кинематический расчет

.2

Расчет первой передачи зубчатым ремнем

.2.1

Расчет геометрических параметров передачи зубчатым ремнем

.2.2

Основные размеры ведущего и ведомого шкивов

.2.3

Силовой расчет передачи зубчатым ремнем

.2.4

Расчет зубьев ремня на прочность

.2.5

Расчет валов

.3

Расчет второй передачи зубчатым ремнем

.3.1

Расчет геометрических параметров передачи зубчатым ремнем

.3.2

Основные размеры ведущего и ведомого шкивов

.3.3

Силовой расчет передачи зубчатым ремнем

.3.4

Расчет зубьев ремня на прочность

.3.5

Расчет валов

.4

Расчет цепной передачи

.3.1

Расчет геометрических параметров цепной передачи

.3.2

Основные размеры ведущей и ведомой звездочек

.3.3

Силовой расчет цепной передачи

.3.4

Расчет валов

.

ПРОВЕРОЧНЫЙ РАСЧЕТ ВЫБОРА ЭЛЕКТРОДВИГАТЕЛЯ

.

СИСТЕМА УПРАВЛЕНИЯ

.1

Контрольно-измерительные устройства шлихтовальной машины

.2

Система управления привода тянульного вала

.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ОБОСНОВАНИЯ ЭФФЕКТИВНОСТИ ПРОЕКТА

.1

Общие сведения

.2

Расчет технико-экономических показателей

.

ОХРАНА ТРУДА

.1

Производственная санитария

.2

Техника безопасности

.3

Пожарная безопасность

.

ЭКОЛОГИЯ

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

ВВЕДЕНИЕ

Текстильная промышленность является одной из

ведущих отраслей народного хозяйства. Ее ускоренное развитие определило

необходимость решения сложных задач по обеспечению машин и технологических

линий текстильных производств современными автоматизированными

электроприводами, т.е. комплексом электромеханических и электронных устройств.

Электроприводы не только преобразуют электрическую энергию в

электромеханическую, но также и выполняют функцию управления этим процессом.

Характерная черта текстильных производств -

высокая энергоемкость большей части производственных процессов.

Несмотря на то, что электропривод в текстильной

промышленности является силовой основой производственных процессов, его

технический уровень ниже, чем в таких отраслях, как, например, металлургия. В

частности, обращает на себя внимание недостаточное применение регулируемого

электропривода и электротехнических средств автоматического управления

производственными процессами.

Условия текстильного производства требуют

специального исполнения электрооборудования, т.е. электрооборудование должно

быть выполнено во взрывозащищенном и пылезащищенном исполнении. Однако эти

требования в большинстве случаев распространяются только на электродвигатели.

Особое внимание в последнее время уделяют расширению

областей применения регулируемого электропривода переменного тока взамен

электропривода постоянного тока. Следует также учитывать, что регулируемый

асинхронный электропривод во всех случаях позволяет снизить энергетические

затраты, которые для текстильной промышленности весьма высоки. Опыт развития

машиностроения для других, более развитых отраслей промышленности показывает,

что использование асинхронного автоматизированного регулируемого электропривода

является одним из главных направлений совершенствования технических показателей

агрегатов и технологии производства.

При помощи автоматизированного электропривода в

текстильной промышленности решают разнообразные задачи, связанные с

автоматизацией технологического процесса, а именно:

автоматизированное регулирование скорости машин

и механизмов, позволяющее поддерживать заданные параметры технологического

процесса;

обеспечение заданной последовательности пуска и

останова машин;

регулирование скорости машин в технологическом

процессе;

автоматизированный останов при нарушении

технологического процесса.

Темой данного дипломного проекта является

автоматизация электропривода шлихтовальной машины.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Анализ технологического процесса

При прохождении основы на ткацком станке через

ремизы бедро нити подвергаются интенсивному трению. Имеющиеся в каждой основной

нити выступающие кончики волокон при этом распушаются и могут быть оторваны от

его ствола; нить, таким образом, разрушается и может оборваться.

Осложняющим обстоятельством при этом является

характер нагрузки на нити. При открытии зева они испытывают дополнительные

натяжения с большой частотой (пропорциональных числу ударов ткацкого станка в

минуту). Для ослабления указанных факторов основа проклеивается или, как

говорят, ошлихтовывается. Изучение срезов проклеенных нитей показывает, что

клей не только заполняет свободное пространство между волокнами, но и проникает

(на небольшую глубину) в самые волокна. Нити покрываются при этом защитной

пленкой, предохраняющей их от стирания и усиливающей сцепление отдельных

волокон между собой.

Главным, с точки зрения снижения обрывности на

ткацких станках, является не увеличение прочности на разрыв, а создание

износоустойчивой защитной пленки, при сохранении удлинения пряжи.

Шлихтовальная машина включает несколько

непрерывно и последовательно осуществляемых процессов:

обработка ткацкого навоя (укрепление нити

специальным составом);

высушивание укрепленной нити;

намотка на бобину.

1.1.1 Схема технологического

процесса

Технологический процесс получения укрепленной

нити осуществляется следующим образом (см. рис. 1.1).

Рис. 1.1

Сновальные валики 1 установлены на специальной

стойке. Основная пряжа 2 с первого валика поступает на второй, а затем со

второго - на третий и т.д. Таким образом, на шлихтовальной машине выполняются

не только указанные операции, но также формируется ткацкий навой в результате

поступления на машину основы с текстильных сновальных валиков. Число сновальных

валиков может быть разным в зависимости от технологического процесса.

Нити основы погружающиеся валиком 3 опускаются в

шлихтовальную ванну 4, наполненное шлихтой. Затем через отжимные валы 5 основа

поступает в сушильную часть машины 6.

В зависимости от устройства сушильной части

различают шлихтовальные машины барабанной, камерной и комбинированной сушки. В

машинах барабанной сушки основа просушивается благодаря соприкосновению с

горячей поверхностью барабана.

Просушенная пряжа проходит через тянульный вал 7

и навивается на навой 8.

Барабанные шлихтовальные машины применяют для

шлихтования суровых хлопчатобумажных основ, а камерные машины - для шерстяных,

льняных и цветных хлопчатобумажных основ.

1.1.2 Обработка ткацкого навоя

Обрывность в ткачестве во многом зависит от той

вытяжки, которую получает основа при шлихтовании (вытяжка уменьшает

эластичность нитей). Многочисленные эксперименты показывают, что при вытяжке

выше 1% сильно увеличивается остаточное удлинение.

Для равномерного шлихтования необходимо

поддержание постоянство температуры шлихты в шлихтовальной ванне. Температура

шлихты в ванне регулируется обычно позиционными регуляторами (дилатометрическим

электрическим терморегулирующим устройством или регулятором, состоящего из

автоматического показывающего моста с позиционным регулирующим устройством и

термометра сопротивления).

Рис. 1.2

Уровень шлихты в проклеивающемся аппарате

автоматически регулируется позиционным регулятором с кондуктометрическим

датчиком.

Усилие прижима и отжима вала на современных

шлихтовальных машинах регулируется пневматически, что позволяет увеличить

нагрузку на 4500 Н сверх веса вала. Этот способ позволяет автоматически

регулировать давление отжимного вала в зависимости от скорости шлихтования.

Регулятор отжима шлихты работает следующим

образом (см. рис. 1.2.). При уменьшении степени отжима увеличивается унос

шлихты и уровень в ванне понижается. Включается двигатель Д1, дифференциатор 1

исполнительного механизма 2 начинает вращаться. При этом наматывается трос

пружин 3, давление на отжимной вал 4 увеличивается, что приводит к уменьшению

уноса шлихты основой. Поворачивается эксцентрик 5, штанга 6 перемещается, а

датчик регулятора уровня находит новое стабильное положение. При возрастании

отжима сверх заданного предела процесс регулирования происходит в обратном

порядке. Если изменяется рецепт шлихты и ассортимент основы, то можно на ходу

вручную отрегулировать требуемую производительность насоса.

Вязкость шлихтовального раствора в проклеивающем

аппарате определяет равномерность шлихтования. При чрезмерной вязкости шлихты к

пряже прилипает большое количество крахмала, главным образом к ее поверхности,

а в процессе дальнейшей обработки пряжи крахмал высыхает и осыпается. При

недостаточной вязкости шлихты пряжа почти не пропитывается, что ухудшает ее вид

и затрудняет дальнейшую обработку.

1.1.3 Процесс сушения укрепленной

нити

Не маловажным процессом является сушение

укрепленной нити. Система автоматического регулирования температуры сушильных

барабанов состоит из трех самостоятельных узлов. Первый узел контролирует и

автоматически регулирует температуру в 1 и 2-м барабанах; второй узел - в 3, 4,

5 и 6-м барабанах; третий узел - в 7, 8 и 9-м барабанах. Система регулирования

для третьей группы принципиально аналогична системе второй группы и отличается

от нее лишь числом сушильных барабанов. В схеме регулирования первой и второй

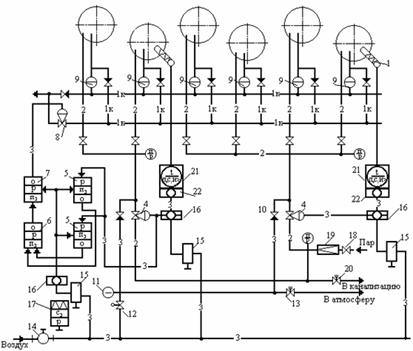

групп барабанов (рис. 3) датчиками служат малоинерционные термометры

сопротивления 1, установленные на конденсаторной линии последнего барабана

каждой группы.

Температура сушильных барабанов каждой группы

автоматически поддерживается на заданном уровне в диапазоне  с

помощью показывающего и самопишущего моста 21 с воздействием через

пневматический изодромный регулятор 22 типа О4 на исполнительный механизм. В

качестве исполнительного механизма в системе использован регулирующий паровой

клапан 4 типа ВО (воздух открывает) с мембранным исполнительным механизмом.

с

помощью показывающего и самопишущего моста 21 с воздействием через

пневматический изодромный регулятор 22 типа О4 на исполнительный механизм. В

качестве исполнительного механизма в системе использован регулирующий паровой

клапан 4 типа ВО (воздух открывает) с мембранным исполнительным механизмом.

Для форсировки процессов разогрева и охлаждения

при значительных отклонениях температуры от заданного значения в схеме

предусмотрен специальный узел, получающий управляющие сигналы от системы

регулирования первой группы, но воздействующая на все сушильные барабаны. Узел

состоит из двух пневматических реле 5 типа ПС-37А, пневматического логического

элемента 6 УСЭППА типа К-ИЛИ и пневмореле 7 типа ПР-14М. Одно из реле ПС-37А

настроено на максимум, а другое на минимум выходного давления регулятора

температуры первой группы.

При пуске машины из-за резкого повышения

тепловой нагрузки температура барабанов падает. В результате давление на выходе

регулятора первой группы резко увеличивается и паровой клапан 4 полностью

открывается. Одновременно срабатывает то реле ПС-37А, которое было настроено на

максимум давления. Сигнал с этого реле подается на логический элемент, на

выходе которого появляется давление  (

( ).

Этот сигнал усиливается (по мощности) реле ПР-14М и далее поступает на

мембранный клапан 8 типа ВО, установленный в свободной конденсатной линии. При

этом конденсат из всех барабанов пойдет по обводной линии, минуя

конденсационные горшки 9, форсируя тем самым разогрев сушильных барабанов.

).

Этот сигнал усиливается (по мощности) реле ПР-14М и далее поступает на

мембранный клапан 8 типа ВО, установленный в свободной конденсатной линии. При

этом конденсат из всех барабанов пойдет по обводной линии, минуя

конденсационные горшки 9, форсируя тем самым разогрев сушильных барабанов.

После того как температура барабанов приблизится

к заданной, давление на выходе регулятора 3 уменьшиться, реле 5 отключиться и

клапан 8 закроется. Конденсат будет поступать в коллектор через конденсационные

горшки. При останове машины (в следствии резкого снижения тепловой нагрузки)

температура барабанов начинает повышаться давление на выходе пневматического

регулятора падает. Это повлечет за собой включение второго реле 5, настроенного

на минимум давления регулятора 3. Сработает реле 5, откроется клапан 8, который

сбросит теплоноситель из всех барабанов - их разогрев прекратится.

Рис. 1.3 - 1 - термометр сопротивления; 2 -

паропровод; 3 - воздухопровод; 4, 8, 10, 13, 19, 20 - клапан; 5, 17 - реле; 6 -

логический элемент; 7 - реле; 9 - конденсационный горшок; 11 - манометр; 12 -

редуктор; 14 - маслоотделитель; 15 - фильтр; 16 - панель управления; 18 -

вентиль; 21 - мост; 22 - регулятор

Если заданная температура ниже  ,

то давление пара в барабанах может быть меньше атмосферного. В этом случае

теплоноситель из барабанов будет удаляться сжатым воздухом, который подается в

тепловую линию через обратный клапан 10.

,

то давление пара в барабанах может быть меньше атмосферного. В этом случае

теплоноситель из барабанов будет удаляться сжатым воздухом, который подается в

тепловую линию через обратный клапан 10.

Давление воздуха в этой системе настраивается по

манометру 11 с помощью редуктора 12 на величину, несколько повышающую

атмосферное давление. В воздушной линии установлен также предохранительный

клапан 13. При работе на более высоких температурах давление пара превышает

атмосферное, обратные клапаны 10 закрываются, препятствуя проходу пара в

воздушную линию.

Сжатый воздух питающий пневматические приборы,

подается к ним через масловодоотделитель 14, фильтры 15 и байпасные панели

дистанционного управления 16. Для контроля за давлением в воздушной линии

установлено сигнальное реле давления 17. Пар подается через запорный вентиль 18

и редукторный клапан 19. В линии подачи пара установлен предохранительный

клапан 20.

Описание промышленной установки. Основные узлы и

механизмы.

Главными узлами шлихтовальной машины являются

привода шлихтовальной ванны, тянульного механизма и привод вала навоя.

Рис. 1.4

Привод валков ванны служит для приведения в

движение валков шлихтовальной ванны и состоит из подмоторной плиты, на которой

установлены и закреплены электродвигатель и редуктор, цепи и звездочки. Привод

заключен в закрытый металлический шкаф.

Привод тянульного вала (см. рис. 1.4.) служит

для приведения в движение тянульного вала. Он состоит из проставки 1, на

которой установлен и закреплен электродвигатель 2 и зубчатый ремень 3. Привод

заключен в закрытый металлический шкаф.

Привод вала навоя служит для наматывания пряжи

на бобину. Он состоит из проставки, на которой установлен и закреплен

электродвигатель, звездочки и цепи. Привод заключен в закрытый металлический

шкаф.

Технические характеристики шлихтовальной машины

представлены в таблице 1.1.

Таблица 1.1 - Технические характеристики

шлихтовальной машины

|

Элементы

характеристики

|

Величина

|

|

1.

Диапазон изменения скорости протяжки полотна, м/мин

|

|

|

2.

Рабочая скорость протяжки полотна, м/мин

|

|

|

3.

Минимальная скорость протяжки полотна, м/мин

|

1

|

|

4.

Минимальный диаметр навоя при намотке, мм

|

147

|

|

|

5.

Максимальный диаметр навоя при намотке, мм

|

740

|

|

|

6.

Диапазон изменения усилия натяжения полотна между тянульным валом и валом

навоя, Н

|

|

|

7.

Натяжение между тянульным валом и приводным валом устройства шлихтования, Н

|

до

2400

|

|

8.

Натяжение между приводным валом устройства шлихтования и сновальными валами,

Н

|

до

1800

|

|

9.

Максимальное соотношение диаметров намотки

|

5:1

|

|

10.

Ширина шлихтуемых основ, мм

|

|

|

11.

Относительная влажность основы после отжима, %

|

|

|

|

12.

Относительная влажность основы после сушки, %

|

|

|

|

13.

Время разгона и торможения навоя, с

|

30

|

1.3 Анализ взаимодействия оператор -

промышленная установка

Машина пускается при кратковременном нажатием

кнопки увеличения скорости «+», расположенной на пульте оператора. При этом

начинают работать привода на минимальной скорости «ползучей скорости» (скорость

протяжки навоя 1м/с).

Величина скорости устанавливается кнопками

увеличения скорости «+» и уменьшения скорости «-».

В памяти программируемого контроллера находятся

сохраняемые статические данные:

метраж основ;

время наработки основ;

текущее время начала и конца наработки основ;

усредненные показатели за сутки.

Согласно этим данным при наматывании бобины

регулируется скорость наматывания.

При определенном метраже скорость замедляется до

минимальной и идет обрезка основы. Далее съем производится при помощи

автоматического съемника. При установлении новой бобины время наработки основы

и метраж обнуляются.

Заправка машины ведется в толчковом режиме. Для

этого удерживается кнопка «Толчок». В этом режиме движение происходит только

при удержании кнопки. Отпускание приводит к останову.

Основа закрепляется на бобине вручную. После

закрепления машина пускается при помощи кнопки увеличения скорости «+».

Останов машины осуществляется кнопкой «Стоп и

возврат».

При аварийном отключение или общем отключении

питания машины происходит управляемый останов, при этом последнее заданное

значение скорости не сохраняется, и разгон будет происходить с нуля при нажатой

кнопки увеличения.

С пульта оператора осуществляется контроль и

индикация состояния пусковой аппаратуры.

Также предусмотрен режим прогона машины в

холостую (без заправки полотна). Этот режим необходим для периодического

контроля состояния механизмов.

1.4 Анализ кинематической схемы,

определение параметров и составление расчетной схемы механической части

электропривода

.4.1 Характеристика передач

На шлихтовальной машине передача движения

осуществляется от трех электродвигателей.

Валки ванны машины получают движение от

электродвигателя через зубчатую передачу, при помощи цепи. Далее через

сушильные барабаны полотно поступает на тянульный вал, движение которого

осуществляет электродвигатель при помощи зубчато-ременной передачи.

Навой производится электродвигателем при помощи

цепной передачи.

Рис. 1.5

На рис.1.5. приведена кинематическая схема

шлихтовальной машины. Электродвигатель валков ванны мощность 3.7 кВт, .

.

Электродвигатель тянульного вала мощность 5.5

кВт, .

.

Электродвигатель вала навоя мощность 12 кВт, .

.

.4.2 Расчет частоты вращения

тянульного вала

Тянульный вал получает движение от

электродвигателя при помощи зубчато-ременных и цепной передач. Частота вращения

определяется [1]:

,(1.1)

,(1.1)

где - скорость протяжки полотна (от 1 до 70 м/мин);

- скорость протяжки полотна (от 1 до 70 м/мин);

- диаметр тянульного

вала 254мм;

- диаметр тянульного

вала 254мм;

Таким образом, частота вращения главного вала

при наработке гнезда початка, т.е. минимальная частота вращения равна:

.

.

.4.3 Расчет частоты вращения вала

навоя

Вал навоя приводится в движение

электродвигателем при помощи цепных передач [1]:

,(1.2)

,(1.2)

где - диаметр навоя катушки (от 147мм до 740мм);

- диаметр навоя катушки (от 147мм до 740мм);

- максимальная

скорость намотки основы на ткацкий навой.

- максимальная

скорость намотки основы на ткацкий навой.

Таким образом, частота вращения вала навоя равна

при  :

:

.

.

При  :

:

.

.

2. ВЫБОР ЭЛЕКТРОПРИВОДА И

АВТОМАТИЗАЦИЯ ШЛИХТОВАЛЬНОЙ МАШИНЫ

.1 Состояние вопроса

В идеализированных условиях процесс шлихтования

должен обуславливаться постоянством натяжения нити. Обеспечение такого режима

работы шлихтовальной машины позволило бы организовать технологический процесс с

минимальным количеством обрывов, с лучшими качественными показателями и

максимальной производительностью оборудования. Кроме того, как правило,

следствием уменьшения обрывов является уменьшение угаров, что связано с

экономией сырья. Это обстоятельство является наиболее существенным в тех

случаях, когда обрывается сырье высокой стоимости. Практическое решение

поставленной задачи в некоторых случаях дало бы значительный

технико-экономический эффект. Эффективность регулирования шлихтования

определяется различными условиями, главными из которых являются:

глубиной погружения основы в шлихту;

давлением пара в сушильных барабанах;

вытяжкой основы;

влажностью входящей основы;

температурой раствора в Ване;

скоростью прохождения пряжи через машину;

давлением на пряжу отжимных валов.

Эффективность мероприятий, обеспечивающих

прядение с натяжением, близким к постоянному, определяют также и такие факторы,

как стоимость сырья и рабочей силы.

Создание привода, удовлетворяющего всем

требованиям шлихтования, связано с рядом трудностей:

сложность вопросов динамики автоматического

регулирования шлихтования;

необходимость разработки простых и надежных

конструкций, несложных в эксплуатации, обеспечивающих устойчивую работу

механизмов.

Натяжение основы зависит от массы сновального

валика, коэффициента трения, радиуса сматывания и динамического момента

сопротивления сновального валика.

При постоянной линейной скорости размотки

натяжение одиночной нити составляет от 0,01до 0,03 Н, а при разгоне машины - от

0,05 до 0,35Н в зависимости от времени разгона. Динамический момент зависит от

величины момента инерции сновального валика и от ускорения при разгоне: чем

больше время разгона, тем меньше динамический момент. Для уменьшения натяжения

нитей во время пуска длительность разгона следует увеличить. При пуске основа

воспринимает не только статическую, но и динамическую нагрузку. По окончании

разгона натяжение создается в основном статической составляющей.

Момент статического сопротивления можно считать

постойным. Это объясняется тем, что из всей мощности, потребляемой

шлихтовальной машиной, больше половины расходуется на приведение в движение ее

различных звеньев и меньшая часть - непосредственно на шлихтование.

Следовательно, с достаточной для практики точностью мощность, потребляемую

шлихтовальной машиной, можно считать прямо пропорциональной скорости.

Следовательно, для поддержания постоянного

натяжения нити необходимо скорость ткацкого навоя уменьшать по мере увеличения

его радиуса по закону гиперболы. На обрывность также влияет качество обработки

сырья, состояние машины, качество сборки, вибрация бобин, влажность и

температура воздуха в помещении.

Для регулирования натяжения при наработке

ткацкого навоя на машинах, выпускавшихся ранее в СССР, применялся фрикционный

привод. Однако привод навоя через фрикцион не обеспечивает постоянства

натяжения нитей основы в процессе намотки.

Рассмотрим осциллограмму (рис. 2.1), отражающую

изменение натяжения основы при наработке навоя на шлихтовальной машине,

выпускаемой с фрикционным приводом навоя. Осциллограмма получена с помощью

специального указателя натяжения, по типу измерительного устройства

автоматического регулятора.

Из рис. 2.1 видно, что после пуска машины

натяжение  быстро падает,

вплоть до момента (точка А), когда шлихтовальщиком в ручную была увеличена

степень прижатия фрикционов к ведущему диску. Далее натяжение продолжает

уменьшаться до точки Б, где натяжение было вручную увеличено.

быстро падает,

вплоть до момента (точка А), когда шлихтовальщиком в ручную была увеличена

степень прижатия фрикционов к ведущему диску. Далее натяжение продолжает

уменьшаться до точки Б, где натяжение было вручную увеличено.

Крутизна наклона кривой, соответствующая

скорости изменения натяжения, изменяется по мере наработки навоя. Так, в конце

намотки (участок между Б и В) кривая значительно более пологая, чем в начале

процесса. Это объясняется тем, что при постоянной линейной скорости шлихтования

скорость изменения радиуса монотонно уменьшается от начала к концу намотки, и

вместе с ней (при постоянно вращающемся моменте) уменьшается и скорость

изменения натяжения. Осциллограмма показывает, что натяжение основы колеблется

в широком диапазоне. Если в начале процесса среднее натяжение на оду нить

составляло 0,22н (22Г), то к концу оно упало до 0,14н (14Г).

В связи с изложенными соображениями на

современных шлихтовальных машинах привод навоя осуществляется не через

фрикцион, а от отдельного управляемого электродвигателя.

Рассмотрим некоторые технические решения

автоматического регулирования скорости шлихтования.

2.2 Формулирование требований к

автоматизированному электроприводу и системе автоматизации промышленной

установки

Каждый электропривод должен обеспечивать на

рабочем органе приводимого в движение механизма некоторые предписанные или

формируемые в процессе работы значения скорости и момента.

В соответствии с технологическим процессом на

шлихтовальной машине осуществляется шлихтование, сушение и наматывание основы.

До модернизации шлихтовальной машины

использовался двухдвигательный электропривод с двигателем постоянного тока. Так

как наличие вариатора увеличивало обрывность основы, то в данном дипломном проекте

рассмотрим многодвигательный электропривод с короткозамкнутыми асинхронными

двигателями. На машине предусмотрен индивидуальный электропривод отжимных валов

сушильных барабанов, привод тянульного вала и наматывающего устройства.

Данный привод должен быть реверсивным так как

движение основы должно осуществляться в обеих направлениях.

Таким образом, в соответствии со сказанным выше,

сформулируем требования, предъявляемые к автоматизированному электроприводу для

шлихтовальной машины:

реверсивный электропривод;

изменение скорости должно происходить не более

чем на  вниз

от номинальной;

вниз

от номинальной;

плавное регулирование частоты вращения валов;

экономичность.

Минимальные требования к автоматизации шлихтовальной

машине следующие:

останов машины при открытых ограждениях;

защита двигателя от короткого замыкания и

перегрузок;

сигнализация при окончании наработки съема и

останов машины при наработке съема;

базисное плавное регулирование частоты вращения

валов.

.3 Предварительный расчет двигателя

Основным требованием при выборе двигателя

является его соответствие условиям технологического процесса рабочей машины.

Задача выбора состоит в поиске такого двигателя, который обеспечивает заданный

технологический цикл рабочей машины, соответствует условиям окружающей среды и

компоновки с рабочей машиной и при этом имеет допустимый нагрев.

Привод ткацкого навоя должен поддерживать

постоянство натяжения основы на участке тянульный вал - вал навоя при изменении

диаметра ткацкого навоя от минимального до максимального.

Для выбора двигателя необходимо найти частоты

вращения тянульного вала и двигателя.

Согласно формуле (1.1) имеем [4]:

Тогда частоту вращения двигателя можно

определить по формуле:

(2.1)

(2.1)

где i - передаточное число.

Согласно кинематической схеме до модернизации

передаточное число можно найти из следующего соотношения:

Согласно формуле (2.1) определим частоту

вращения двигателя:

.

.

Данный двигатель будем выбирать по моменту.

Соответственно крутящий момент электродвигателя при наматывании рассчитывается

исходя из соотношения [6]:

,(2.2)

,(2.2)

где - крутящий момент тянульного вала,

- крутящий момент тянульного вала,  ;

;

- крутящий момент

(трение),

- крутящий момент

(трение),  ;

;

- КПД передач

(принимается равным 0,85).

- КПД передач

(принимается равным 0,85).

Найдем статический момент тянульного вала:

,(2.3)

,(2.3)

где и

и  -

силы возлагаемые на тянульный вал.

-

силы возлагаемые на тянульный вал.

Предположим, что  ,

отсюда следует согласно формуле (2.3), что:

,

отсюда следует согласно формуле (2.3), что:

.

.

Динамический момент тянульного вала будет очень

мал, так как он присутствует только при разгоне двигателя, а далее скорость

протяжки полотна и силы возлагаемые на тянульный вал практически не изменяются.

Таким образом, в соответствии со сказанным выше,

предположим, что трение приближается к нулю.

Отсюда следует:

.

.

Минимальная мощность необходимая для движения

тянульного вала будет равна:

.

.

2.4 Предварительный выбор двигателя,

способа управления и комплектного преобразователя

Несмотря на то, что двигатели постоянного тока

наиболее полно отвечают требованиям регулирования частоты вращения, все большее

распространение получают регулируемые электроприводы с асинхронными

электродвигателями. Это объясняется тем, что последние значительно дешевле,

более надежны, конструктивно проще, не требуют постоянного и более тщательного

ухода во время эксплуатации и имеют более высокий КПД. Простота конструкции

легче позволяет решать вопросы специального исполнения электродвигателей для

работы в условиях текстильного производства.

Значительное количество способов регулирования

скорости асинхронных электродвигателей можно разбить на две большие группы:

регулирование при помощи пассивных элементов;

регулирование с использованием дополнительных

источников или преобразовательных устройств.

К первой группе относятся такие способы

регулирования, как введение активных сопротивлений в цепь ротора или

регулируемых индуктивных сопротивлений последовательно с обмоткой статора

двигателя с фазным ротором, переключение числа пар полюсов и импульсное

регулирование асинхронных двигателей с короткозамкнутым ротором. Ко второй

группе можно отнести такие способы, как использование каскадных схем с

введением добавочных ЭДС в ротор двигателя, а также системы частотного

управления, в которых для питания двигателя служат индивидуальные источники

переменной частоты и напряжения.

Одним из распространенных способов регулирования

скорости асинхронного двигателя является введение в цепь ротора добавочной ЭДС

от постороннего источника. Таким источником может служить либо электрическая

машина, либо тиристорный преобразователь.

По каталогу выбираем двигатель ближайшего

момента и частоты вращения. Двигателем, отвечающим данным требованиям является

асинхронный электродвигатель с короткозамкнутым ротором 1РН7103-2НDF-0BB0.

Технические данные его приведены в таблице 2.1

[7].

Выбор данного способа управления объясним

следующим: нет необходимости в использовании сложных и дорогостоящих систем с

векторным управление в связи с очень малым диапазоном регулирования скорости

(порядка 1,5). Преимущество каскадных схем асинхронного привода по сравнению со

схемами частотного управления определяется в основном двумя обстоятельствами.

Первое состоит в том, что преобразователь частоты в роторной цепи не должен

обеспечивать циркуляцию реактивной мощности для создания магнитного потока

асинхронного двигателя. Поток асинхронного двигателя создается за счет

реактивной мощности, циркулирующей в статорной цепи. Второе преимущество

заключается в том, что преобразователь частоты, используемый в каскадных схемах,

рассчитывается лишь на мощность, пропорциональную диапазону регулирования, в то

время как преобразователь частоты для питания асинхронного электродвигателя

должен проектироваться на полную мощность привода.

Таблица 2.1 - Технические данные электродвигателя

1РН7103-2НDF-0ВВ0

|

Наименование

параметра

|

Величина

|

|

1.

Мощность Р, кВт

|

5,5

|

|

2.

Крутящий момент М,

|

35

|

|

3.

Номинальная частота вращения  , ,

|

1500

|

|

4.

Номинальный ток ротора  , А , А

|

13

|

|

5.

Линейное напряжение ротора Uн, В

|

350

|

|

6.

Минимальная частота вращения  , ,

|

2100

|

|

7.

Максимальная частота вращения  , ,

|

9000

|

|

8.

Энергетические показатели

|

|

0,84

|

|

КПД

|

0,832

|

|

9.

Частота  , Гц , Гц

|

52,7

|

|

10.

Момент инерции  , ,

|

0,017

|

|

11.Масса

, кг , кг

|

40

|

|

12.

Ток намагничивания  , А , А

|

5,4

|

|

13.

Сила тока по напряжению  , А , А

|

13,2

|

3. ПРОЕКТИРОВАНИЕ ПЕРЕДАЧ ПРИВОДА

ТЯНУЛЬНОГО ВАЛА

.1 Выбор электродвигателя и

кинематический расчет

Проектирование следует начинать с выбора

электродвигателя (см. п.2 пояснительной записки). Для передачи движения от

двигателя используются передачи зубчатым ремнем и цепная передача (рис. 3.1).

Для определения передаточного числа привода надо

знать частоту вращения n двигателя при номинальном режиме и частоту вращения

приводного вала np. Для их определения используем скорость v ленты транспортера

и диаметр тянульного вала D, м (1.1):

где  -

скорость протяжки;

-

скорость протяжки;

- диаметр

тянульного вала.

- диаметр

тянульного вала.

Передаточное отношение привода [8]:

(3.1)

(3.1)

где - частные передаточные отношения отдельных передач [8].

- частные передаточные отношения отдельных передач [8].

Определяем передаточное отношение привода:

Принимаем передаточные значения:

- для передачи

зубчатым ремнем;

- для передачи

зубчатым ремнем;

- для цепной

передачи;

- для цепной

передачи;

- для передачи

зубчатым ремнем.

- для передачи

зубчатым ремнем.

Определим частоты вращения передач и тянульного

вала из следующих соотношений:

;

;

;

;

;

;

.

.

Определим угловые скорости передач и тянульного

вала из следующих соотношений:

;

;

;

;

;

;

.

.

3.2 Расчет первой передачи с

зубчатым ремнем

Передача зубчатым ремнем предназначена для

передачи вращательного движения от ведущего шкива к ведомому шкиву при помощи

зубчатого ремня.

Ремни изготавливают из неопрена, полиуретана и

армируют металлическим тросом, стекловолокном или полиамидным шнуром. Наличие

жесткого и прочного каркаса практически гарантирует неизменяемость шага ремня.

Для повышения износостойкости зубья ремня

покрывают тканым нейлоном [9].

3.2.1 Расчет геометрических

параметров передачи зубчатым ремнем

Определяем номинальный вращающий момент М1

ведущего шкива [8]:

.

.

Вращающийся момент ведомого шкива:

.

.

Коэффициент нагрузки  ,

несмотря на симметричное расположение шкивов относительно опор, примем выше

рекомендуемого для этого случая, так как со стороны второй зубчато-ременной

передачи действуют силы, вызывающие дополнительную деформацию ведомого шкива и

ухудшают контакт зубьев. Принимаем предварительно, как в случае симметричного

расположения шкивов, значение

,

несмотря на симметричное расположение шкивов относительно опор, примем выше

рекомендуемого для этого случая, так как со стороны второй зубчато-ременной

передачи действуют силы, вызывающие дополнительную деформацию ведомого шкива и

ухудшают контакт зубьев. Принимаем предварительно, как в случае симметричного

расположения шкивов, значение  [8].

[8].

Принимаем коэффициент ширины венца по межосевому

расстоянию  .

.

Межосевое расстояние из условия контактной

выносливости активных поверхностей зубьев находится по формуле [8]:

где - допустимое контактное напряжение при материале сталь 45 и твердости НВ 200.

- допустимое контактное напряжение при материале сталь 45 и твердости НВ 200.

Из стандартного ряда выбираем ближайшее значение

.

.

Основным параметром передачи зубчатым ремнем

является модуль зубьев, мм:

.

.

Принимаем  .

.

Определим числа зубьев ведомом и ведущем шкивах.

На ведущем:

На ведомом:

.

.

Окружной шаг ремня:

.

.

Ширина ремня:

.

.

где  -

коэффициент ширины ремня.

-

коэффициент ширины ремня.

Полученное значение ширины ремня округляют до

стандартного. Отсюда  .

.

Высота зуба ремня:

. Наименьшая ширина

зуба ремня:

. Наименьшая ширина

зуба ремня:

.

.

.

.

3.2.2 Основные размеры ведущего и

ведомого шкивов

Делительные диаметры:

;

;

.

.

Проведем проверку межосевого расстояния:

.

.

Диаметры вершин зубьев:

;

;

.

.

Диаметр впадин ведущего шкива:

.

.

Диаметр впадин ведомого шкива:

.

.

Высота зуба шкива:

Ширина шкива:

.

.

Определим длину ремня [10]:

(3.2)

(3.2)

где ;

;

.

.

Отсюда следует, что:

.

.

Число зубьев ремня находим из следующего

соотношения:

.

.

Окончательное значение длины ремня равно:

.

.

Угол обхвата ремнем меньшего шкива:

.

.

Число зубьев, находящихся в зацеплении с меньшим

шкивом:

.

.

Боковой зазор между шкива и ремня:

.

.

Радиальный зазор между зубьями шкива и ремня:

.

.

3.2.3 Силовой расчет передачи зубчатым

ремнем

Окружная сила, передаваемая ремнем [10]:

(3.3)

(3.3)

где  -

линейная скорость ремня, м/с.

-

линейная скорость ремня, м/с.

.

.

Отсюда следует:

.

.

Радиальная сила:

.

.

Предварительное натяжение ремня, необходимое

только для устранения зазоров в зацеплении и правильного набегания ремня на

шкивы [10]:

, Н(3.4)

, Н(3.4)

гдеq - масса 1 м ремня шириной 1мм.

.

.

Отсюда:

.2.4 Расчет зубьев ремня на

прочность

Зубья зубчатого ремня проверяются на смятие [6].

,(3.5)

,(3.5)

Где 1,98 - коэффициент, учитывающий

неравномерность распределения нагрузки по высоте и ширине зубьев, а также между

зубьями;

- допустимое

напряжение материала зубьев на смятие, МПа.

- допустимое

напряжение материала зубьев на смятие, МПа.

Отсюда:

.

.

,(3.6)

,(3.6)

где - предел прочности материала зубьев, зависящий от марки и технологии

изготовления ремня:

- предел прочности материала зубьев, зависящий от марки и технологии

изготовления ремня:  .

.

Отсюда следует:

.

.

- условие

выполнено.

- условие

выполнено.

3.2.5 Расчет валов

Ведущий вал:

Диаметр выходного конца при допускаемом

напряжении  можно рассчитать

по формуле [8]:

можно рассчитать

по формуле [8]:

,(3.7)

,(3.7)

где - крутящий момент,

- крутящий момент,  ;

;

- допускаемое

напряжение.

- допускаемое

напряжение.

Отсюда следует, согласно формуле (3.7):

.

.

Принимаем под подшипники  .

.

Ведомый вал:

Для ведомого вала принимаем допускаемое

напряжение равное  .

.

По формуле (3.7) имеем:

.

.

Так как данный вал является осью заменяемой

трансмиссии, то для большей надежности увеличиваем его размер.

Отсюда:

.

.

Диаметр вала под подшипники  .

.

3.3 Расчет второй передачи с

зубчатым ремнем

.3.1 Расчет геометрических параметров

передачи зубчатым ремнем

Вращающийся момент ведущего шкива:

.

.

Вращающийся момент ведомого шкива:

.

.

Коэффициент нагрузки  ,

несмотря на симметричное расположение шкивов относительно опор, примем выше

рекомендуемого для этого случая, так как со стороны второй зубчато-ременной

передачи действуют силы, вызывающие дополнительную деформацию ведомого шкива и

ухудшают контакт зубьев. Принимаем предварительно, как в случае симметричного

расположения шкивов, значение

,

несмотря на симметричное расположение шкивов относительно опор, примем выше

рекомендуемого для этого случая, так как со стороны второй зубчато-ременной

передачи действуют силы, вызывающие дополнительную деформацию ведомого шкива и

ухудшают контакт зубьев. Принимаем предварительно, как в случае симметричного

расположения шкивов, значение  [8].

[8].

Принимаем коэффициент ширины венца по межосевому

расстоянию  .

.

Межосевое расстояние из условия контактной

выносливости активных поверхностей зубьев находится по формуле [8]:

.

.

где - допустимое контактное напряжение при материале сталь 45 и твердости НВ 200.

- допустимое контактное напряжение при материале сталь 45 и твердости НВ 200.

Из стандартного ряда выбираем ближайшее значение

.

.

Основным параметром передачи зубчатым ремнем

является модуль зубьев, мм:

.

.

Принимаем  .

.

Определим числа зубьев ведомом и ведущем шкивах.

На ведущем:

.

.

На ведомом:

.

.

Окружной шаг ремня:

.

.

Ширина ремня:

.

.

где  -

коэффициент ширины ремня.

-

коэффициент ширины ремня.

Полученное значение ширины ремня округляют до

стандартного.

Отсюда  .

.

Высота зуба ремня:

.

.

Наименьшая ширина зуба ремня:

.

.

Толщина ремня:

.

.

.3.2 Основные размеры ведущего и

ведомого шкивов

Делительные диаметры:

;

;

.

.

Проведем проверку межосевого расстояния:

.

.

Диаметры вершин зубьев:

;

;

.

.

Диаметр впадин ведущего шкива:

.

.

Диаметр впадин ведомого шкива:

.

.

Высота зуба шкива:

.

.

Ширина шкива:

.

.

Определим длину ремня [10]:

,(3.8)

,(3.8)

где ;

;

.

.

Отсюда следует, что:

.

.

Число зубьев ремня находим из следующего

соотношения:

.

.

Окончательное значение длины ремня равно:

.

.

Угол обхвата ремнем меньшего шкива:

.

.

Число зубьев, находящихся в зацеплении с меньшим

шкивом:

.

.

Боковой зазор между шкива и ремня:

.

.

Радиальный зазор между зубьями шкива и ремня:

.

.

3.3.3 Силовой расчет передачи

зубчатым ремнем

Линейная скорость ремня, м/с.

.

.

Окружная сила согласно формуле (3.3) будет

равна:

.

.

Радиальная сила:

.

.

Предварительное натяжение ремня, необходимое

только для устранения зазоров в зацеплении и правильного набегания ремня на

шкивы [10]:

, Н(3.9)

, Н(3.9)

гдеq - масса 1 м ремня шириной 1мм.

.

.

Отсюда:

3.3.4 Расчет зубьев ремня на

прочность

Зубья зубчатого ремня проверяются на смятие

[11].

,(3.10)

,(3.10)

где1,98 - коэффициент, учитывающий

неравномерность распределения нагрузки по высоте и ширине зубьев, а также между

зубьями;

- допустимое

напряжение материала зубьев на смятие, МПа.

- допустимое

напряжение материала зубьев на смятие, МПа.

Отсюда:

.

.

,(3.11)

,(3.11)

где - предел прочности материала зубьев, зависящий от марки и технологии

изготовления ремня (

- предел прочности материала зубьев, зависящий от марки и технологии

изготовления ремня ( ).

).

Отсюда следует:

.

.

- условие

выполнено.

- условие

выполнено.

3.3.5 Расчет валов

Ведущий вал:

Согласно формуле (3.7):

.

.

Так как данный вал является осью заменяемой

трансмиссии, то для большей надежности увеличиваем его размер.

Отсюда:  .

.

Диаметр вала под подшипники  .

.

Ведомый вал:

Для ведомого вала принимаем допускаемое

напряжение равное  .

.

По формуле (3.7) имеем:

.

.

Принимаем под подшипники  .

.

3.4 Расчет цепной передачи

.4.1 Расчет геометрических

параметров цепной передачи

Для данного привода выбираем однорядную

роликовую цепь.

Вращающийся момент на ведущей звездочке:

.

.

Число зубьев  ведущей

звездочки выбирается в зависимости от передаточного отношения i; рекомендуемое

значение

ведущей

звездочки выбирается в зависимости от передаточного отношения i; рекомендуемое

значение  [8].

[8].

Отсюда число зубьев ведущей звездочки:

.

.

Ведомой звездочки:

Основным параметром приводной цепи является шаг

t, мм (см. ГОСТ13568-75).

Шаг однорядной цепи находится по формуле:

(3.12)

(3.12)

где - расчетный коэффициент нагрузки;

- расчетный коэффициент нагрузки;

- допускаемое

среднее давление, принимаем

- допускаемое

среднее давление, принимаем  .

.

Расчетный коэффициент  определяется

по формуле:

определяется

по формуле:

,(3.13)

,(3.13)

где - динамический коэффициент при спокойной нагрузке;

- динамический коэффициент при спокойной нагрузке;

- коэффициент,

учитывающий влияние межосевого расстояния;

- коэффициент,

учитывающий влияние межосевого расстояния;

- учитывает

влияние угла наклона линии центров;

- учитывает

влияние угла наклона линии центров;

- учитывает способ

регулирования натяжения цепи;

- учитывает способ

регулирования натяжения цепи;

- при капельной

смазке;

- при капельной

смазке;

-

продолжительность работы в сутки при одноместной работе.

-

продолжительность работы в сутки при одноместной работе.

Отсюда:

Принимаем ближайшее стандартное значение  .

.

Соответственно

Принимаем межосевое расстояние согласно

отношению:

.

.

.

.

Для определения числа звеньев  находим

предварительно:

находим

предварительно:

суммарное число зубьев

.

.

поправку

.

.

Отсюда найдем число звеньев:

.

.

Уточняем межосевое расстояние по формуле:

Для обеспечения свободного провисания цепи

следует предусмотреть уменьшение а на  ,

т.е.

,

т.е.  .

.

.4.2 Основные размеры ведущей и

ведомой звездочек

Определим делительный диаметр меньшей звездочки

по формуле:

;

;

большей звездочки:

.

.

Наружные диаметры:

;

;

.

.

3.4.3 Силовой расчет цепной передачи

Определяем скорость цепи:

.

.

Окружное усилие:

.

.

Проверим среднее давление:

.

.

Ширина цепи:

.

.

Допускаемое давление:

.

.

- условие

выполнено.

- условие

выполнено.

От центробежных сил:

.

.

Усилие в цепи от провисания:

.

.

Расчетная нагрузка на вал:

.

.

Коэффициент запаса прочности на растяжение:

Отсюда следует, что условие прочности

выполняется.

Принимаем под подшипники  .

.

3.4.5 Расчет валов

Ведущий вал:

Согласно формуле (3.7):

.

.

Диаметр вала под подшипники  .

.

Ведомый вал:

Для ведомого вала принимаем допускаемое

напряжение равное  .

.

По формуле (3.7) имеем:

.

.

Принимаем под подшипники  .

.

4. ПРОВЕРОЧНЫЙ РАСЧЕТ ВЫБОРА

ЭЛЕКТРОДВИГАТЕЛЯ

Данный двигатель был выбран по моменту,

соответственно делать проверочный расчет по нагреву и перегрузке не нужно. Но

необходимо сделать проверку на выполнение условия разгона двигателя от

минимальной скорости до максимальной. По техническим характеристикам это время

должно составлять  . Для определения

времени разгона двигателя необходимо найти динамический момент. Он определяется

по формуле [12]:

. Для определения

времени разгона двигателя необходимо найти динамический момент. Он определяется

по формуле [12]:

,(4.1)

,(4.1)

где - момент инерции,

- момент инерции,  ;

;

- допустимое

угловое ускорение электропривода,

- допустимое

угловое ускорение электропривода,  .

.

Суммарный момент инерции будет состоять из суммы

момента инерции вала и моментов инерции передач [12]:

(4.2)

(4.2)

Рис. 4.1

Согласно рисунку 4.1 момент инерции приводов

будет иметь следующий вид:

,(4.3)

,(4.3)

где - моменты инерции соответственно вала шкивов, звездочек и осей,

- моменты инерции соответственно вала шкивов, звездочек и осей,  .

.

Тянульный вал имеет форму поло цилиндра, исходя

из этого, момент инерции тянульного вала рассчитывается по формуле [12]:

,(4.4)

,(4.4)

где - максимальный радиус тянульного вала, (

- максимальный радиус тянульного вала, ( );

);

- минимальный

радиус тянульного вала,

- минимальный

радиус тянульного вала,  .

.

Определим массы обеих цилиндров по формуле:

(4.5)

(4.5)

где - диаметр цилиндра, м;

- диаметр цилиндра, м;

- длина цилиндра,

м;

- длина цилиндра,

м;

- плотность

материала, (для стали -

- плотность

материала, (для стали -  ).

).

Согласно формуле (4.5) будем иметь:

;

;

.

.

Отсюда масса тянульного вала:

.

.

Момент инерции вала согласно формуле (4.4) будет

равен:

Определим моменты инерции по формуле для

нахождения момента инерции для круглого цилиндра [12]:

,(4.6)

,(4.6)

Согласно формуле (4.6) имеем:

.

.

Массу определяем по формуле (4.5)

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,08м;

=0,08м;

- длина цилиндра,

- длина цилиндра,  =0,0275м;

=0,0275м;

- плотность

материала, (для стали -

- плотность

материала, (для стали -  ).

).

,

,

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,02м;

=0,02м;

- длина цилиндра,

- длина цилиндра,  =0,035м;

=0,035м;

- плотность

материала, (для стали -

- плотность

материала, (для стали -  ).

).

,

,

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,16м;

=0,16м;

- длина цилиндра,

- длина цилиндра,  =0,0275м.

=0,0275м.

,

,

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,035м;

=0,035м;

- длина цилиндра,

- длина цилиндра,  =0,76м.

=0,76м.

,

,

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,0625м;

=0,0625м;

- длина цилиндра,

- длина цилиндра,  =0,0275м.

=0,0275м.

,

,

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,175м;

=0,175м;

- длина цилиндра,

- длина цилиндра,  =0,0275м.

=0,0275м.

,

,

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,02м;

=0,02м;

- длина цилиндра,

- длина цилиндра,  =0,035м.

=0,035м.

,

,

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,1524м;

=0,1524м;  -

длина цилиндра,

-

длина цилиндра,  =0,025м.

=0,025м.

,

,

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,5054м;

=0,5054м;

- длина цилиндра,

- длина цилиндра,  =0,025м.

=0,025м.

,

,

.

.

где - диаметр цилиндра,

- диаметр цилиндра,  =0,06м;

=0,06м;

- длина цилиндра,

- длина цилиндра,  =0,289м.

=0,289м.

Отсюда по формуле (4.5) можно найти

Отсюда по формуле (4.2):

,

,

где - табличное значение момента инерции ротора.

- табличное значение момента инерции ротора.

Для определения времени разгона двигателя

необходимо определить допустимое угловое ускорение. Его можно найти из

соотношения [12]:

,(4.7)

,(4.7)

Найдем динамический момент по формуле:

,(4.8)

,(4.8)

где - номинальная момент двигателя;

- номинальная момент двигателя;

- статический

крутящий момент двигателя,

- статический

крутящий момент двигателя,  , так как

динамический момент в процессе работы практически не присутствует.

, так как

динамический момент в процессе работы практически не присутствует.

.

.

Зная динамический момент определим допустимое

угловое ускорение:

.

.

Определим максимальную и минимальную скорости

двигателя:

,

,

.

.

Время разгона определяется по формуле:

,(4.9)

,(4.9)

где ,

,

-

соответственно максимальная и минимальная скорости двигателя, м/с;

-

соответственно максимальная и минимальная скорости двигателя, м/с;

- диаметр

тянульного вала.

- диаметр

тянульного вала.

Отсюда по формуле (4.9) имеем:

.

.

, значит

технические характеристики соблюдены.

, значит

технические характеристики соблюдены.

5. СИСТЕМА УПРАВЛЕНИЯ

.1 Контрольно-измерительные приборы

шлихтовальной машины

Рассмотрим схему (см. рис.5.1) размещения

контрольно - измерительных приборов (КИП) на шлихтовальной машине [3].

Рис. 5.1 - 1 - Нейтрализатор статического

электричества; 2 - датчик регулятора уровня шлихты; 3 - термометр

сопротивления; 4 - ртутный термометр; 5 - датчик указателя натяжения; 6 -

датчик указателя вытяжки; 7 - датчик счетчика метража шлихтовальной машины; 8 -

датчик счетчика кусков; 9 - датчик указателя скорости

Система контроля и регулирования

технологического процесса предусматривает: контроль и автоматическое

регулирование натяжение основы при наработке ткацкого навоя, температуры

сушильных барабанов, температуры шлихты в ванне; контроль и регулирование

натяжения основы при сматывании со сновальных валиков или с навоя ленточной

сновки; степень прижатия отжимных валов и ролика пресса навоя; автоматическое

регулирование уровня шлихты; контроль влажности и вытяжки основы; скорость

прохождения основы через машину; учет выработки метража и кусков; нейтрализация

статического электричества.

Как указывалось автоматическое регулирование

натяжения основы при наработке навоя, осуществляется поддержанием на заданном

уровне отношения тока двигателя к диаметру намотки. Натяжение основы в процессе

наматывания при изменении диаметра намотки от минимального до максимального

поддерживается с точностью  от заданного

значения.

от заданного

значения.

Групповое регулирование натяжение основы при

сматывании со сновальных валиков (см. рис. 5.2) производится с помощью

ленточных тормозов с мембранным пневматическим приводом 1.

Рис. 5.2

На каждом сновальном валике установлено по два

тормоза. Сила прижатия лент к тормозным шкивам и, следовательно, натяжение

основы зависят от величины давления воздуха в пневмосистеме. При работе

шлихтовальной машины электромагнитный клапан 2 закрыт, а клапан 7 открыт.

Редуктор давления 4 вручную настраивается таким образом, чтобы давление в

пневмоприводе тормозов обеспечивало нужное натяжение основы. Давление воздуха в

системе пневматики после редуктора контролируется манометром 5. Для

выравнивания натяжения основы, сматывающихся с разных сновальных валиков,

предусмотрена подрегулировка каждого тормоза в отдельности.

При останове машины автоматически открывается

клапан 2, давление в пневмосистеме повышается. Тормозной момент, приложенный к

сновальным валикам, увеличивается, что предотвращает их забегание и провисание

основы при остановах. Во время последующего пуска машины клапан 2 закрывается,

питание тормозных устройств идет через клапан 7. При замене пустых сновальных

валиков, когда тормоза требуется полностью отпустить, воздух из пневмосистемы

выпускается в атмосферу с помощью трехходового клапана 6.

На концах вала навоя имеется два ленточных

тормоза с пневмоприводом. Этими тормозами регулируется натяжение при

шлихтование с навоя ленточной сновки. Эти тормоза управляется в ручную

изменением давления воздуха в пневмосистеме.

Для контроля натяжения основы при наработке

навоя установлен специальный тензометрический датчик. Аналогичный датчик, установлен

на входе в шлихтовальную ванну, обеспечивает натяжение основы при ее сматывании

со сновальных валиков или с навоя ленточной сновки. Сигнал с двух датчиков 1

(рис. 5.3) поступает на переключатель 2 и далее на вторичный показывающий

прибор 3, установленный на пульте управления. Переключатель служит для

подключения вторичного прибора к первому или второму датчику, по выбору

оператора [3].

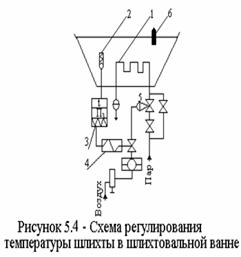

Рассмотрим схему (рис. 5.4) автоматического

регулирования температуры шлихты в шлихтовальной ванне. Шлихта разогревается

паром, проходящим через змеевик 1. Датчиком 2 системы регулирования служит

малоинерционный термометр сопротивления типа ТСП-955 (диапазон измеряемых

температур  ). Сигнал с датчика

поступает на позиционный регулятор 3 типа ЭРАМ, который управляет установленным

в линии сжатого воздуха электромагнитным клапаном 4 типа 771-1.

). Сигнал с датчика

поступает на позиционный регулятор 3 типа ЭРАМ, который управляет установленным

в линии сжатого воздуха электромагнитным клапаном 4 типа 771-1.

При увеличении температуры шлихты выше заданного

значения клапан 4 срабатывает и перекрывает подачу воздуха к мембранному

регулирующему клапану паровой линии 5. Клапан 5 закрывается и подача пара в

проклеивающий аппарат прекращается.

При снижении температуры отключается клапан 4,

воздух открывает клапан 5 и шлихта начинает разогреваться. Температура

контролируется ртутным термометром 6.

Уровень шлихты на машине автоматически

регулируют два регулятора системы ЦНИХБИ. Для предотвращения переливания шлихты

(в случае отказа регулятора) в ванне предусмотрено предохранительное

устройство.

Влажность основы, выходящей из сушильной части

шлихтовальной машины, контролируется с помощью регулятора типа ЭРВО- .

.

5.2 Система управления привода

тянульного вала

Рассмотрим структурную схему системы управления

привода тянульного вала (см. рис. 5.5). Управление всеми приводами

осуществляется при помощи программируемого контроллера.

В качестве контроллера используется программируемый

контроллер SIMATIC S7-200. Он предназначен для решения относительно простых

задач автоматизации. Контроллер SIMATIC S7-200 позволяет создавать как

автономные системы управления (являясь эффективной заменой, например,

контактно-релейных устройств для управления небольшими агрегатами), так и

системы управления, работающие в общей информационной сети (обеспечивая вынос

интеллекта на периферию и его использование в реальном масштабе времени) [13].

В памяти программируемого контроллера находятся

сохраняемые статические данные:

метраж основ;

время наработки основ;

текущее время начала и конца наработки основ;

усредненные показатели за сутки.

Блок «кнопочная станция» - отвечает за функции

пульта управления расположенного непосредственно на самой шлихтовальной машине

(см. рис. 5.6) [14].

Рис. 5.6 - 1 - переключатель режимов работы; 2 -

опускание шлихтовального валика; 3 - поднятие шлихтовального валика; 4 -

положение прижимного валика к тянульному валу; 5 - переключатель управления

тянульного вала; 6 - переключатель гидравлики; 7 - показатель обрывности

основы; 8 - переключатель обрывности основы; 9 - лампочка обрывности основы; 10

- регулятор скорости («-» - уменьшение и «+» - увеличение скорости протяжки);

11 -индикатор состояния шлихты в шлихтовальной ванне; 12, 13 - переключатели

автоматического и ручного управление уровнем шлихты; 14 - подача шлихты в

ванну; 15 - аварийный останов; 16 - останов машины; 17, 18 - соответственно

кнопка и индикатор состояния машины при скорости равной нулю или близкую к

нулю; 19, 20 - соответственно кнопка и индикатор состояния машины при «ползучей

скорости»; 21, 22 - соответственно кнопка и индикатор состояния машины при

нормальном режиме работы; 23 - состояние смазки

Блок «кнопочная станция» связан с пультом

управления оператора (см. рис. 5.7).

С пульта оператора осуществляется контроль и

индикация состояния пусковой аппаратуры [15].

Рис. 5.7 - 1 - Нажатие этой кнопки при

остановленном инверторе запускает его при заданной частоте проталкивания (JOG).

Инвертор останавливается, как только кнопка будет отпущена; 2 - Для запуска

инвертора; 3 - остановка инвертора; 4 - индикатор; 5 - изменение направления

вращения двигателя; 6, 7 - соответственно увеличение и уменьшение скорости; 8 -

интерфейс; 9 - доступ к параметрам

При срабатывании датчика обрыва информация

поступает на контроллер. С контроллера на блок сигнализации, который

сигнализирует об неисправности механизма или обрыве основы.

С блока сигнализации информация поступает на

пульт оператора, оповещая оператора о неисправности. Блок датчиков включает в

себя контрольно - измерительные устройства рассмотренные выше. Информация с

блока датчиков поступает на контроллер, где идет сравнение поступивших данных с

данными, хранящимися в памяти контроллера.

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ОБОСНОВАНИЯ

ЭФФЕКТИВНОСТИ ПРОЕКТА

.1 Общие сведения

Электропривод - это система, осуществляющая

управляемое преобразование энергии в механическую, а также обратное преобразование.

В общем случае в состав электропривода входят преобразователи энергии -

электрический, электромеханический и механический, образующие энергетический

(или силовой канал), и устройства управления преобразуемой энергией,

составляющие информационный канал [16].

При всем многообразии технических реализаций в

электроприводе всегда осуществляется один и тот же фундаментальный физический

процесс - электромеханическое преобразование энергии, всегда электрическая

энергия превращается в механическую работу или за счет механической работы

получается электрическая энергия, всегда это происходит в конкретной

материальной среде, всегда часть энергии при этом теряется.

Электропривод - основной потребитель

электроэнергии: более 60% всей потребляемой в стране электроэнергии

преобразуется в механическую работу посредством электропривода.

В современных условиях особое значение

приобретает комплекс вопросов, связанных с энергосбережением в электроприводе,

поскольку, с одной стороны, особенно острой стала проблема экономии электроэнергии

и, с другой стороны - появились реальные возможности ее эффективного решения

применительно к главному ее потребителю - электроприводу.

Потребность в сравнении эффективности работы

различных преобразовательных устройств возникла тогда, когда появилась

возможность решать одну и ту же техническую задачу при разных по конструкции

механизмов. Необходимость иметь общую оценку энергетического совершенства этих

механизмов определялась не только потребностями общения между специалистами для

выявления наиболее удачного решения. Потребитель тоже был заинтересован в

наличии понятной оценки потребительской эффективности преобразующего энергию

устройства. Когда рабочие механизмы выполняли простые функции с

однонаправленной передачей и преобразованием энергии, сложился и широко

используется в настоящее время показатель эффективности, известный как

коэффициент полезного действия - КПД.

Преобразователи электроэнергии преобразуют

переменный ток в постоянный и наоборот, регулируют или стабилизируют выходной

ток или напряжение, изменяют частоту переменного тока. В электроприводе

применяются два основных типа преобразователей электроэнергии: электромашинные

и статические. С точки зрения качества электроэнергии и влияния работы на сеть

электромашинные преобразователи имеют преимущества перед статическими, однако,

их доля использования постоянно уменьшается, так как они громоздки и имеют

худший КПД, чем статические преобразователи.

Среди силовых статических преобразователей

наиболее распространенными и перспективными являются полупроводниковые

преобразователи (ПП) на базе диодов, тиристоров и транзисторов. По своим

энергетическим свойствам статические преобразователи обладают рядом

особенностей, главной из которых является генерация высших гармонических токов

и напряжений, вызывающих искажение напряжения в питающих сетях и повышенные

потери в канале передачи электроэнергии.

Существенным положительным свойством

полупроводниковых преобразователей по сравнению с электромашинными являются

меньшие потери от первой гармонической составляющей тока. Это объясняется,

во-первых, меньшими потерями в самом преобразователе по сравнению с

электрической машиной (отсутствуют механические потери, потери на возбуждение

электрических машин), и, во-вторых, меньшим числом ступеней преобразования

электроэнергии. Номинальный КПД современных полупроводниковых преобразователей

довольно высок и составляет: для выпрямителей - 0,95…0,98, а для

преобразователей частоты - 0,9…0,95. КПД электромеханических преобразователей

существенно ниже.

Несмотря на то, что системы электропривода с

двигателями постоянного тока наиболее полно отвечают требованиям регулирования

частоты вращения, все большее распространение получают регулируемые

электроприводы с асинхронными двигателями. Это объясняется тем, что последние

значительно дешевле, более надежны, конструктивно проще, не требуют постоянного

и более тщательного ухода во время эксплуатации и имеют более высокий КПД.

Простота конструкции позволяет легче решать вопросы использования асинхронных

двигателей в условиях текстильной промышленности.

Значительное количество различных способов

регулирования скорости асинхронных двигателей можно разделить на две большие

группы:

регулирование с использованием дополнительных

источников или преобразовательных устройств;

использование каскадных схем с введением

добавочных ЭДС в ротор двигателя, а также системы частотного управления, в

которых для питания двигателя служат индивидуальные источники переменной

частоты и напряжения.

Непосредственно использовать энергию скольжения

для производственных целей, как правило, невозможно, так как амплитуда

напряжения и частота тока ротора не только отличается от соответствующих

параметров питающей сети, но и изменяются в функции скольжения двигателя.

Поэтому использование энергии скольжения связано с необходимостью включения в

цепь ротора преобразователя электрической энергии. Схемы асинхронного

электропривода со статическими преобразователями в цепи ротора называются

выпрямительными каскадами.

Экономичность регулируемого асинхронного

электропривода в каскадных схемах повышают за счет полезного использования

энергии скольжения.

Принципиально существует две возможности для

полезного использования энергии скольжения - возврат ее в питающую сеть или на

вал асинхронного двигателя. На практике наибольшее распространение получили

схемы асинхронных вентильных каскадов.

Эффективность вентильного каскада тем выше, чем

меньше мощность преобразователя и чем больше количество энергии рекуперируется

в сеть или на вал двигателя. Поэтому АВК целесообразно применять в первую

очередь для электроприводов большой мощности с длительным режимом работы и

небольшим диапазоном регулирования скорости.

Рекуперация электроэнергии повышает

энергетическую эффективность данного способа регулирования скорости по

сравнению с другими способами.

Коэффициент мощности асинхронного вентильного

каскада повышается по мере уменьшения диапазона регулирования скорости.

Выбор системы электропривода осуществляется на

основе анализа сравнительных технических данных. Экономическая оценка базируется

на принципе минимальных расходов:

минимальных начальных затрат;

эксплуатационных затрат на ремонт;

затрат электроэнергии.

.2 Расчёт технико-экономических

показателей

Рассмотрим две системы электропривода для

шлихтовальной машины. Остановимся на следующих вариантах технического решения

поставленной в данном дипломном проекте задачи:

автоматизированный электропривод постоянного

тока;

асинхронный вентильный каскад.

Рассчитаем технико-экономические показатели для

асинхронного вентильного каскада.

Начальные затраты определяются путём расчёта

капитальных вложений, которые состоят из сметной стоимости электропривода,

стоимости пускорегулирующей аппаратуры, стоимости монтажных работ,

транспортно-заготовительных расходов и плановых накоплений монтажной организации.

Состав существующего электропривода отличается от проектируемого только

отсутствием преобразователя и пускорегулирующей аппаратурой. Исходя из этого,

будем производить расчёт только разрабатываемой системы с учётом стоимости

привода без двигателя.

Сметная стоимость электропривода,  ,

равна стоимости преобразователя и стоимости асинхронного двигателя с

короткозамкнутым ротором. Так как при модернизации шлихтовальной машины вместо

одного постоянного электродвигателя устанавливается два асинхронных двигателя,

то сметная стоимость электропривода будет равна сумме обоих приводов [17].

,

равна стоимости преобразователя и стоимости асинхронного двигателя с

короткозамкнутым ротором. Так как при модернизации шлихтовальной машины вместо

одного постоянного электродвигателя устанавливается два асинхронных двигателя,

то сметная стоимость электропривода будет равна сумме обоих приводов [17].

Так цена АВК для двигателя мощностью 5,5кВт

составит порядка 1500евро., а стоимость электродвигателя 1РН7103-2НF30-ОВВО

составляет 1000евро [18].

Цена АВК для двигателя мощностью 12кВт составит

порядка 2500евро., а стоимость электродвигателя 1РН7133-2НD03-2KВО составляет

1200евро [18].

Отсюда следует, что

Стоимость пускорегулирующей аппаратуры обычно

принимается как 12% стоимости преобразователя. Следовательно:

.

.

Стоимость монтажных работ вычисляется отдельно

для электропривода и рабочего механизма. Для электропривода эту величину можно

принять равной 6% от стоимости электропривода, а для рабочего механизма - 5% от

стоимости электропривода. Таким образом, стоимость монтажных работ равна:

.

.

Транспортно - заготовительные расходы составляют

2% от суммы стоимости электропривода и монтажных работ:

.

.

Плановые накопления монтажной организации

составляют 10% от стоимости монтажных работ:

.

.

Определим затраты на электроэнергию:

,(6.1)

,(6.1)

где - полезный расход электроэнергии;

- полезный расход электроэнергии;

- стоимость

- стоимость  электроэнергии

(на 20.05.2003г. составляет

электроэнергии

(на 20.05.2003г. составляет  ).

).

шлихтовальный машина навой двигатель

,(6.2)

,(6.2)

где - полезный расход электроэнергии;

- полезный расход электроэнергии;  -

оптимальный КПД привода.

-

оптимальный КПД привода.  .

.

Таким образом

,

,

где - длительность работы электропривода в году принимаем равной 2000ч.

- длительность работы электропривода в году принимаем равной 2000ч.

.

.

Определим затраты электроэнергии за год в ценах

на сегодняшний день:

.

.

Амортизационные отчисления составляют 9,5% от

сметной стоимости электропривода:

.

.

Определим издержки на ремонтно-эксплуатационное

обслуживание электропривода. Электрооборудование проходит

планово-предупредительные ремонты (ППР), периодичность и объем которых

регламентируется системой ППР оборудования и сетей промышленной энергетики.

Суммарные ремонтно-эксплутационные издержки

рассчитываются по выражению:

,(6.3)

,(6.3)

где - зарплата ремонтных рабочих;

- зарплата ремонтных рабочих;

- стоимость

материалов для ремонта;

- стоимость

материалов для ремонта;

- цеховые расходы;

- цеховые расходы;

- общезаводские

расходы.

- общезаводские

расходы.

Для определения  необходимо

установить периодичность ремонтного цикла, межремонтного периода и трудоемкость

работ по ППР.

необходимо

установить периодичность ремонтного цикла, межремонтного периода и трудоемкость

работ по ППР.

Ремонтный цикл, ТР - это отрезок времени в годах

между двумя капитальными ремонтами. Межремонтный период,  -

это отрезок времени в месяцах между двумя текущими ремонтами. Плановая величина

ремонтного цикла и межремонтного периода определяется в соответствии с для АВК:

-

это отрезок времени в месяцах между двумя текущими ремонтами. Плановая величина