Кинематика резьбофрезерного станка модели 5К63

Федеральное

агентство по образованию РФ

Тольяттинский

государственный университет

Автомеханический

институт

Механико-технологическое

отделение

Кафедра

“Резание, станки и инструменты”

Контрольная

работа по дисциплине

«Металлорежущие

станки»

Кинематика

резьбофрезерного станка модели 5К63

Выполнил: Кунцевич

А.Ю.

Группа: ТМз - 431

Проверил: Левашкин

Д.Г.

Тольятти

2008

Содержание

Введение

.

Краткое описание станка модели 5К63

.

Кинематика станка

.

Порядок расчета настройки станка

Заключение

Список

используемой литературы

Введение

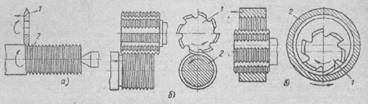

Сущность резьбофрезерования

заключается в следующем (рисунок 1, а). Дисковой фрезе 1, имеющей профиль

нарезаемой резьбы, сообщают вращение вокруг своей оси (главное движение).

Одновременно с этим осуществляют

Рисунок 1 - Схемы фрезерования

движение

подачи, состоящее из медленного вращения детали 2 (круговая подача) и

продольного перемещения ее или фрезы вдоль оси. Последнее равно величине шага

нарезаемой резьбы за время одного оборота детали. В начале процесса обработки

фрезе или заготовке сообщают дополнительно и поперечную подачу для врезания

инструмента на полную глубину резьбы.

Резьбофрезерование выполняется

с помощью дисковых, гребенчатых, червячных и пальцевых фрез. Для нарезания

резьбы с большим шагом применяют дисковые фрезы (рисунок 1, а), а для коротких

и мелких резьб большого диаметра - гребенчатые фрезы (рисунок 1, б).

Гребенчатая фреза представляет

собой набор дисковых фрез, поэтому процесс фрезерования значительно ускоряется,

так как витки по всей длине резьбы обрабатываются одновременно. За один оборот

заготовки конец канавки, нарезанный одним из резьбовых дисков фрезы, совпадает

с началом канавки, нарезанной следующим диском. Таким образом резьба

фрезеруется за один оборот заготовки. Однако, имея в виду процесс врезания

фрезы во время вращения детали, практически для получения полной резьбы детали

необходимо совершить более одного оборота. Обычно этот цикл заканчивается за

1,2-1,4 оборота детали, в зависимости от конструкции станка. Минимальная длина

фрезы должна быть на 2-3 шага больше длины фрезеруемой резьбы.

Ось гребенчатой фрезы

располагается параллельно оси детали, что приводит к некоторому искажению

профиля резьбы. Величина искажения тем больше, чем больше шаг резьбы, диаметр

фрезы и чем меньше диаметр резьбы. Однако при нарезании обычных треугольных

резьб, имеющих небольшой наклон витков винтовой линии, такое искажение не

является существенным.

1. Краткое описание

резьбофрезерного полуавтомата 5К63

станок резьба токарный кинематика

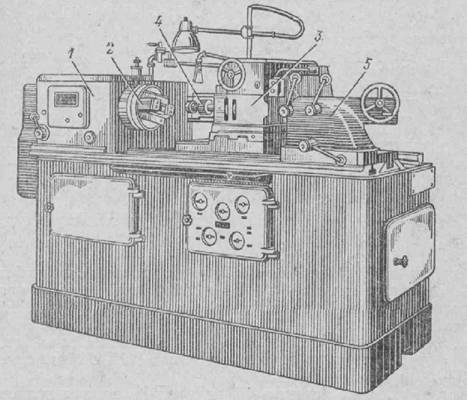

В условиях крупносерийного и

массового производства применяется полуавтоматический резьбофрезерный

полуавтомат 5К63 (рисунок 2). Он предназначен для фрезерования коротких

наружных и внутренних резьб. Заготовки в зависимости от их размеров и формы

устанавливают в патроне, цанге или центрах. Гребенчатая фреза при нарезании

наружных резьб имеет люнет; что

значительно увеличивает жесткость ее закрепления и позволяет применять большие

круговые подачи. Врезание фрезы в начале цикла и продольная подача

осуществляются перемещением фрезерной головки, которая в поперечном направлении

движется в направляющих салазок, а в продольном - вместе с ними.

Рисунок 2 - Резьбофрезерный

полуавтомат 5К63: 1 - передняя бабка;

2 - шпиндель; 3 - фрезерная головка; 4 - гребенчатая фреза; 5 - задняя бабка

Станок работает по

полуавтоматическому циклу. Рабочий вручную только меняет обрабатываемые детали

и запускает станок. Цикл обработки одной детали состоит из следующих движений:

установки и закрепления детали; пуска станка; быстрого продольного подвода

фрезы к заготовкам; рабочей подачи фрезерной головки при одновременном

врезании; нарезании резьбы; медленного отвода фрезы от заготовки; быстрого

отвода фрезерной головки в исходное положение и остановка.

2. Кинематика

станка

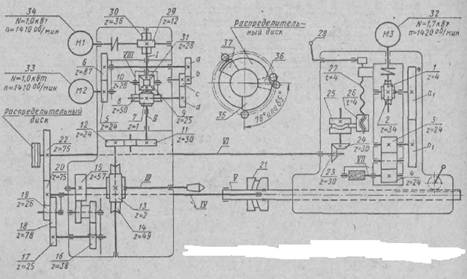

На рисунке 3 показана

кинематическая схема полуавтомата. Привод всех движений осуществляется от трех

электродвигателей: 32 - для вращения шпинделя фрезы, 33- для рабочей круговой

подачи детали и 34-для ускоренного хода фрезерной головки.

Рисунок 3 - Кинематическая

схема полуавтомата 5К63

Привод вращения шпинделя фрезы

осуществляется от электродвигателя 32 и передается шпинделю VII

через червячную пару /-2, сменные колеса ах- bх

гитары скоростей и цилиндрические зубчатые колеса 3-4, Левое и правое вращения

шпиндель получает с помощью реверсивных переключателей электродвигателя.

Привод вращения шпинделя

изделия имеет две цепи: медленное вращение при фрезеровании и быстрое - при

холостом ходе. Медленное вращение шпинделю сообщает электродвигатель 33 по

следующей цепи: зубчатая передача 5-6, сменные колеса а - b

и с - d гитары подачи,

червячная пара 7- 8. С червячным колесом 8 смонтированы колеса-сателлиты,9

дифференциала. Вращаясь вместе с колесом 8, они обкатываются вокруг

неподвижного колеса 31, вращаются вокруг своей оси и вращают коническое колесо

10. Далее движение передается через пару зубчатых колес И-12 и червячную

передачу 13-14 на шпиндель изделия ///.

Быстрое вращение шпиндель III

получает от электродвигателя 34 через винтовую передачу 29-30, дифференциал,

зубчатые колеса 11-12 и червячную передачу 13-14. Направление вращения шпинделя

при фрезеровании резьб изменяется реверсированием электродвигателя 33.

Движение фрезерной головки при

врезании и осевая подача фрезы осуществляются при помощи кулачков 25 и 21.

Кулачок 25, вращаясь, передвигает в поперечное направление гайку 26, винт 27 и

вместе с ними фрезерную головку. В результате в начале цикла фреза подводится к

заготовке и врезается, а в конце цикла отводится. Кулачок 21, имея винтовую

канавку, перемещает вдоль оси станка вал V,

закрепленный в салазках фрезерной головки, и сообщает ей подачу. Кулачки 25 и

21 вращаются от шпинделя /// через реверсивный механизм с цилиндрическими

колесами 15-16, зубчатые колеса 17-18 и 19-20. Колесо 20 насажено на вал IV

и вместе с ним вращает кулачок 21. Одновременно от зубчатого колеса 20 движение

передается колесу 22, валу VI

и через коническую пару 23-24 - кулачку 25. За время

полного

цикла обработки кулачки 25 и 21 поворачиваются на один оборот, шпиндель изделия

- на 1,3-1,4 оборота. Быстрый подвод фрезы к заготовке в продольном и

поперечном направлениях перед врезанием и отвод ее после окончания

резьбофрезерования обеспечиваются ускоренным вращением кулачков 25 я 21.

Последнее имеет место при включении электродвигателя 34. Кулачок 25 -

постоянный,' а 21 - сменный, в зависимости от шага нарезаемой резьбы.

3. Порядок расчета

настройки станка

Расчет настройки станков в

общем случае сводится к определению параметров следующих кинематических цепей:

главного движения - вращения фрезы; круговой подачи - вращения детали; осевой

подачи. Исходными данными для расчета являются: шаг нарезаемой резьбы ta,

материал детали и инструмента. По нормативам режимов резания для фрезерования

резьбы по диаметру фрезы dф

и подаче на зуб sz

подбирают скорость резания v.

По паспорту станка принимают ближайшее значение. Передаточное отношение сменных

колес можно определить из уравнения кинематического баланса цепи главного

движения.

Частота вращения фрезы

.

.

Решая уравнение относительно  и обозначая

все постоянные величины через С1, получим

и обозначая

все постоянные величины через С1, получим

.

.

Скорость вращения заготовки

определяется величиной секундной подачи. Величина пути за один оборот заготовки

равна длине витка резьбы

,

,

где d - наружный

диаметр резьбы (заготовки);

ψ - угол подъема витков;

tH - шаг

нарезаемой резьбы.

Для резьбы большого диаметра и

малого шага угол подъема ψ

близок

к нулю, и, следовательно, cos ψ = 1. Отсюда

потребная частота вращения шпинделя изделия

.

.

Передаточное отношение сменных колес

гитары круговой подачи для станков со звеном настройки

определяется из следующего уравнения:

, об/мин.

, об/мин.

Обозначая все постоянные величины

через С, получим для общего случая

.

.

Осевая подача фрезы производится с

помощью ходового винта и гайки (аналогично токарно-винторезным станкам) или с

помощью винтовых копиров.

В первом случае передаточное

отношение сменных колес резьбонарезной гитары определяется из уравнения

1 ,

,

Отсюда

,

,

где Cр, -

постоянная резьбонарезной цепи.

При осуществлении осевой подачи по

второму методу для нарезания резьбы того или иного шага требуется соответствующий

ему сменный копир. Копирами обычно являются торцовые кулачки с постоянным шагом

или цилиндрические кулачки с винтовым пазом (например, кулачок 21 на рисунке

3). Настройка цепи осевой подачи в этом случае сводится к установке сменного

копира. Его шаг должен соответствовать шагу нарезаемой резьбы согласно

уравнению 1 об itВ = tН. Обычно для

копиров tB ~ tH. Как мы уже

видели, полный цикл фрезерования резьбы совершается при повороте заготовки

больше чем на 360°, в то время как копир делает один оборот. Пусть заготовка за

цикл поворачивается на т 360°, где m > 1, и

представляет собой коэффициент превышения циклом одного оборота. Тогда

потребный шаг копира

,

,

И уравнение кинематического баланса

примет вид

об  , или im = 1.

, или im = 1.

Величина m может иметь

различное значение и определяется из кинематической схемы станка. За время

рабочих ходов шпиндель изделия поворачивается на 468 или 510°, а кулачок 21 и

распределительный диск 22 - на 78 или 85°. Поэтому

.

.

Заключение

При выполнении контрольной работы

изучил основные методы получения резьб, применяемое при этом оборудование,

оснастку и инструмент. В частности познакомился с резьбофрезерным полуавтоматом

5К63 для фрезерования коротких резьб, который применяется в условиях

крупносерийного и массового производства. Подробно изучил конструкцию данного

станка, основные узлы, разобрался в устройстве управления.

При изучении кинематической схемы

разобрался в основных движениях, их приводах и работе, написал кинематические

уравнения главного движения станка, а также изучил порядок расчета настройки

станка.

Список используемой литературы

1. Металлорежущие

станки. /Под ред. Тепинкичиева В.К. -М.: Машиностроение, 1973.

. А.Г.Схиртладзе,

В.Ю. Новиков, Ю.И. Тулаев. Технологическое оборудование машиностроительных

производств. Учебное пособие для студентов машиностроительных специальностей. В

2-х кн. Часть 1 - М.: Изд-во «Станкин»,1997.

. А.Г.Схиртладзе,

В.Ю. Новиков, Ю.И. Тулаев. Технологическое оборудование машиностроительных

производств. Учебное пособие для студентов машиностроительных специальностей. В

2-х кн. Часть 2 - М.: Изд-во «Станкин»,1997.

. Металлорежущие

станки и автоматы: Учебник для машиностроительных ВУЗов. /Под ред. А.С.

Проникова.- М.: Машиностроение, 1981.

. Кучер

А.М., Киватицкий М.М., Покровский А.А. Металлорежущие станки, альбом - Л.:

Машиностроение,1972.