Исследование свойств наномодифицированных материалов

Введение

К наноструктурным материалам относят

поликристаллические материалы с размером зёрен или других структурных единиц

менее микрометра [1]. Существуют различные виды таких материалов: атомные

кластеры и частицы, мультислои и ламинарные структуры, а также объёмные

нанофазные и нанокристалические (субмикрокристаллические) материалы. Последние

представляют наибольший интерес для многих отраслей современной промышленности

благодаря своим особым физическим и механическим свойствам. Главным

преимуществом таких материалов является их повышенная прочность (примерно в 1,5

- 2,5 раза выше, чем в обычном крупнокристаллическом состоянии) и относительно

высокая пластичность, зачастую не уступающая пластичности того же материала в

обычном состоянии, а порой даже превосходящая её. Поэтому с появлением

нанокристаллических металлов и сплавов перед многими промышленными

предприятиями открылись довольно широкие возможности для повышения надёжности

уже выпускаемых изделий или же для снижения затрат материала на их изготовление

при сохранении прежнего ресурса. На данный момент разработано несколько

способов получения наноструктур в различных материалах.

Известно, что многие методы

технологической обработки, применяемые в современной промышленности для

производства разнообразных деталей и узлов, могут оказаться неприемлемыми при

обработке металлов и сплавов с нанометровым размером зёрен, что весьма

затрудняет простую замену в технологическом процессе материала с обычной

структурой материалом с наноструктурой. Особенно сложной на сегодняшний день

представляется сварка нанокристаллических металлов и сплавов, поскольку об их

свариваемости пока очень мало известно, и соответственно, не предложено ни

одного способа сварки, с помощью которого можно было бы гарантировано получить

надёжное бездефектное соединение, не изменяя при этом структуру основного

материала.

Данная работа посвящена проблемным

вопросам формирования нанокристаллических металлов и сплавов, изучению свойств

наноматериалов, а также модифицированию сплавов различными наночастицами.

1. Основные понятия и классификация

нанотехнологий

1.1 Терминология

Терминология по наноматериалам и

нанотехнологиям в настоящее время только устанавливается. Существует несколько

подходов к тому, как определять, что такое наноматериалы.

Самый простой подход связан с

геометрическими размерами структуры таких материалов. Согласно такому подходу

материалы с характерным размером микроструктуры от 1 до 100 нм называют

наноструктурными (или иначе нанофазными, нанокристаллическими, супрамолекулярными).

Выбор такого диапазона размеров не

случаен, а определяется существованием ряда размерных эффектов и совпадением

размеров кристаллитов с характерными размерами для различных физических

явлений. Нижний предел считается связанным с нижним пределом симметрии

нанокристаллического материала . Дело в том, что по мере снижения размера

кристалла, характеризующегося строгим набором элементов симметрии, наступает

такой момент, когда будет наступать потеря некоторых элементов симметрии. По

данным для наиболее широко распространенных кристаллов с ОЦК и ГЦК решеткой

такой критический размер равен трем координационным сферам, что для случая

железа составляет около 0,5 нм, а для никеля - около 0,6 нм. Величина верхнего

предела обусловлена тем, что заметные и интересные с технической точки зрения

изменения физико-механических свойств материалов (прочности, твердости,

коэрцитивной силы и др.) начинаются при снижении размеров зерен именно ниже 100

нм.

Наноматериалы - материалы,

содержащие структурные элементы, геометрические размеры которых хотя бы в одном

измерении не превышают 100 нм, и обладающие качественно новыми свойствами,

функциональными и эксплуатационными характеристиками;

Наноструктура - совокупность

наноразмерных объектов искусственного или естественного происхождения, свойства

которой определяются не только размером структурных элементов, но и их взаимным

расположением в пространстве.

Нанонаука может быть определена как

междисциплинарная наука, относящаяся к фундаментальным физико-химическим

исследованиям объектов и процессов с масштабами в несколько нм (1нм = 10v м);

Нанотехнология может быть определена

как совокупность прикладных исследований нанонауки и их практических

применений, включая промышленное производство и социальные приложения.[1].

Следует отметить, что наряду с

термином наноматериалы, который к настоящему времени получает все более широкое

применение, получили распространение также равноправные термины

«ультрадисперсные материалы», «ультрадисперсные системы» (в отечественной

литературе) и «наноструктурные материалы» (в западных источниках).

.2 Виды наноструктур

В соответствии с приведенной

терминологией наноматериалы можно разделить на четыре основные категории.

Первая категория включает материалы

в виде твердых тел, размеры которых в одном, двух или трех пространственных

координатах не превышают 100 нм. К таким материалам можно отнести наноразмерные

частицы (нанопорошки), нанопроволоки и нановолокна., очень тонкие пленки

(толщиной менее 100 нм), нанотрубки и т.п... Такие материалы могут содержать от

одного структурного элемента или кристаллита (для частиц порошка) до нескольких

их слоев (для пленки). В связи с этим первую категорию можно классифицировать

как наноматериалы с малым числом структурных элементов или наноматериалы в виде

наноизделий

Вторая категория включает в себя

материалы в виде малоразмерных изделий с характеризующим размером в примерном

диапазоне 1 мкм…1 мм. Обычно это проволоки, ленты, фольги. Такие материалы

содержат уже значительное число структурных элементов и их можно классифицировать

как наноматериалов с большим числом структурных элементов (кристаллитов) или

наноматериалы в виде микроизделий.

Третья категория представляет собой

массивные (или иначе объемные) наноматериалы с размерами изделий из них в

макродиапазоне (более нескольких мм). Такие материалы состоят из очень большого

числа наноразмерных элементов (кристаллитов) и фактически являются

поликристаллическими материалами с размером зерна 1…100 нм. В свою очередь

третью категорию наноматериалов можно разделить на два класса.

В первый класс входят однофазные

материалы (в соответствие с терминологией микроструктурно- однородные

материалы), структура и/или химический состав которых изменяется по объему

материала только на атомном уровне. Их структура, как правило, находится в

состоянии далеком от равновесия. К таким материалам относятся, например,

стекла, гели, пересыщенные твердые растворы. Ко второму классу можно отнести

микроструктурно неоднородные материалы, которые состоят из наноразмерных

элементов (кристаллитов, блоков) с различной структурой и/или составом. Это

многофазные материалы, например, на основе сложных металлических сплавов.

Вторая и третья категории

наноматериалов подпадают под более узкие определения нанокристаллических или

нанофазных материалов.

К четвертой категории относятся

композиционные материалы, содержащие в своем составе компоненты из

наноматериалов. При этом в качестве компонентов могут выступать наноматериалы,

отнесенные к первой категории (композиты с наночастицами и/или нановолокнами,

изделия с измененным ионной имплантацией поверхностным слоем или тонкой

пленкой) и второй категории (например, композиты упрочненные волокнами и/или

частицами с наноструктурой, материалы с модифицированным наноструктурным

поверхностным слоем или покрытием). Можно выделить также композиционные

материалы со сложным использованием нанокомпонентов.

Свойства наноматериалов в

значительной степени определяются характером распределения, формой и химическим

составом кристаллитов (наноразмерных элементов), из которых они состоят. В

связи с этим целесообразно классифицировать структуры наноматериалов по этим

признакам. По форме кристаллитов наноматериалы можно разделить на слоистые

(пластинчатые), волокнистые (столбчатые) и равноосные . Разумеется толщина

слоя, диаметр волокна и размер зерна при этом принимают значения порядка 100 нм

и менее. Исходя из особенностей химического состава кристаллитов и их границ

обычно выделяют четыре группы наноматериалов. К первой относят такие материалы,

у которых химический состав кристаллитов и границ раздела одинаковы. Их

называют также однофазными. Примерами таких материалов являются чистые металлы

с нанокристаллической равноосной структурой и слоистые поликристаллические

полимеры. Ко второй группе относят материалы, у которых состав кристаллитов

различается, но границы являются идентичными по своему химическому составу.

Третья группа включает наноматериалы, у которых как кристаллиты, так и границы

имеют различный химический состав. Четвертую группу представляют наноматериалы,

в которых наноразмерные выделения (частицы, волокна, слои) распределены в

матрице, имеющей другой химический состав. К этой группе относятся в частности

дисперсно-упрочненные материалы.

1.3 Классификация нанотехнологий

Классификации направлений

нанотехнологий в настоящее время находятся в процессе формирования. Прежде

всего, это связано с отсутствием международных терминологических стандартов в

сфере нанотехнологий. Большинство материалов Рабочей группы ISO по

стандартизации наноразмерных объектов и процессов носят предварительный

характер*, а российские стандарты, согласно проекту Программы стандартизации в

наноиндустрии, предложенному ГК «Роснанотех», должны быть разработаны в период

с 2010 по 2014 гг., в зависимости от направления.

Формированию классификационных группировок

предшествует выработка общего (базового) определения нанотехнологий. Затем

предстоит идентифицировать ключевые области анализа, которые должны быть

описаны с помощью ограниченного набора основных определений, и структурировать

их с выделением самостоятельных подгрупп, описывающих выбранную область.

Подобного рода подходы к группировке направлений нанотехнологий уже

представлены в нормативных документах международных организаций, а также в

материалах национальных органов научно-технической политики и статистических

служб.

Для построения проекта российской

классификации направлений нанотехнологий (КНН) была предпринята попытка

обобщить указанные подходы и сформировать систему, открытую для дальнейшего

расширения и детализации. Назначением такой классификации является, прежде

всего, решение задач в области учета, анализа и стандартизации научной,

научно-технической, инновационной и производственной деятельности в сфере

нанотехнологий. Классификация может быть также использована для отбора и

экспертизы проектов, оценки деятельности в области защиты прав интеллектуальной

собственности, проведения статистических исследований, унификации

научно-технической или иной информации в этой области. Все это должно

обеспечить структурированное описание нанотехнологий как научно-технологической

и экономической сферы, способствовать выработке приоритетов, формированию и

реализации политики, основанной на фактах.

В результате работы были выделены

семь основных направлений нано-технологий: наноматериалы, наноэлектроника,

нанофотоника, нанобиотехно-логии, наномедицина,

наноинструменты(нанодиагностика), технологии и специальное оборудование для

создания и производства наноматериалов и наноустройств(таб.1). Для каждого из

выделенных направлений были сформулированы соответствующие определения и

предложено первичное наполнение (как правило, от трех до пяти групп

технологий). Дня уточнения наименований классификационных позиций и определений

широко использовались материалы административных источников, базы данных

научных публикаций и патентов и т.п. Комбинация материалов позволила получить

разнообразную информацию о возможных подходах к выявлению напраапений

применения нанотехнологий и предложить проект их классификации. Кроме того, для

оценки полноты и адекватности разработанного перечня напраатений, уточнения их

наименований, определений и последовательности, проверки корректности

формулировок была сформирована группа, включавшая более пятидесяти экспертов из

различных областей науки и производства.

Таблица 1.Общая структура

классификации направлений нанотехнологий.

|

№

направления

|

Наименование

научно-технологического направления

|

|

01

|

Наноматериалы

|

|

02

|

Наноэлектроника

|

|

03

|

Нанофотоника

|

|

04

|

Нанобиотехнологии

|

|

05

|

Наномедицина

|

|

06

|

Методы

и инструменты исследования и сертификации наноматериалов и наноустройств

|

|

07

|

Технологии

и специальное оборудование для создания и производства наноматериалов и

наноустройств

|

|

08

|

Прочие

направления

|

Далее представлено общее описание

состава основных направлений нанотехнологии.

Наноматериалы (в том числе

наноструктуры) - научно-исследовательс-кое направление, связанное с изучением и

разработкой объемных материалов пленок и волокон, макроскопические свойства

которых определяются хими-ческим составом, строением, размерами и/или взаимным

расположением наноразмерных структур.

Объемные наноструктурированные

материалы могут быть упорядочены в рамках направления по типу (наночастицы,

нанопленки, нанопокрытия. гранулированные наноразмерные материалы и др.) и по

составу (металличес-кие, полупроводниковые, органические, углеродные,

керамические и др.). Сюда входят также наноструктуры и материалы, выделяемые по

общефунк-циональному признаку, например детекторные и сенсорные наноматериалы.

В данное направление не включаются

наноматериалы, имеющие узкое функциональное назначение. Так, наноматериалы.

полученные с использо-ванием биотехнологий, относятся к направлению

нанобиотехнологий, а полупроводниковые наногетероструктуры (квантовые точки) -

к направлению наноэлектроники.

Наноэлектроника - область

электроники, связанная с разработкой архитектур и технологий производства

функциональных устройств электроники с топологическими размерами, не

превышающими 100 нм (в том числе интегральных схем), и приборов на основе таких

устройств, а также с изучением физических основ функционирования указанных

устройств и приборов.

Данное направление охватывает

физические принципы, объекты наноэлектроники, базовые элементы вычислительных

систем, объекты для квантовых вычислений и телекоммуникаций, а также устройства

сверхплотной записи информ наноэлектронные источники и детекторы.

Нанофотоника - область фотоники.

связанная с разработкой архитек-тур и технологий производства

наноструктурированных устройств генерации, усиления, модуляции, передачи и

детектирования электромагнитного излучения и приборы на основе таких устройств,

а также с изучением физических явлений, определяющих функционирование

наноструктурированных устройств и протекающих при взаимодействие фотонов с

наноразмерными объектами.

К этому направлению относятся

физические основы генерации и поглощения излучения в различных диапазонах,

полупроводниковые источники и детекторы электромагнитного излучения,

наноструктурированные оптические волокна и устройства на их основе, светодиоды,

твердотельные и органические лазеры, элементы фотоники и коротковолновой

нелинейной оптики.

Нанобиотехнологий - целенаправленное

использование биологических макромолекул и органелл для конструирования

наноматериатов и наноустройств.

Нанобиотехнологий охватывают

изучение воздействия наноструктур и материатов на биологические процессы и

объекты с целью контроля и управления их биологическими или биохимическими

свойствами, а также создание с их помощью новых объектов и устройств с

заданными биологическими ити биохимическими свойствами.

Нанобиотехнологии представляют собой

узкую синтетическую область, объединяющую биоэлектромеханические машины,

нанобиоматериалы и наноматериалы, полученные с использованием биотехнологий.

Данное направление включает еще и такие области, как нанобиоэлектроника и

нанобиофотоника.

Наномедицина - практическое

применение нанотехнологий в медицинских целях, включая научные исследования и

разработки в области диагностики, контроля, адресной доставки лекарств, а также

действия но восстановлению и реконструкции биологических систем человеческого

организма с использованием наноструктур и наноустройств.

К этому направлению относятся

медицинские методы диагностики (включая методы интроскопических исследований/

визуализации и молекулярно-биологические методы исследований с применением

наноматериалов и наноструктур), нанотехнологии терапевтического и

хирургического назначения (методы клеточной и генной терапии с использованием

наноматериалов, применение лазеров в микро- и нанохирургии, медицинские

нанороботы и др.), тканевая инженерия и регенеративная медицина, нанотехнологии

в фармакологии, фармацевтике и токсикологии.

Методы и инструменты исследования и

сертификации наноматериалов и наноустройств - устройства и приборы,

предназначенные для манипулирования наноразмерными объектами, измерения, контроля

свойств и стандартизации производимых и используемых наноматериалов и

наноустройств.

Это направление, иногда именуемое

как «наноинструмен-ты», охватывает инфраструктуру для сферы нанотехнологии в

части аналитического, измерительного и иного оборудования; методы диагностики,

исследования и сертифицирования свойств наноструктур и наноматериалов, в том

числе контроль и тестирование их биосовместимости и безопасности. Отдельную

группу в рамках данного направления образуют компьютерное моделирование и прогнозирование

свойств наноматериалов.

Технологии и специальное

оборудование для опытного и промышленного производства наноматериалов и

наноустройств - область техники, связанная с разработкой технологий и

специального оборудования для производства наноматериалов и наноустройств.

Данное направление включает методы

производства наноструктур и материалов (в том числе методы нанесения и

формирования наноструктур и наноматериалов) и приборостроение для

наноиндустрии. Сюда не включается оборудование, являющееся частью

исследовательской инфраструктуры, а также произведенные наноматериалы и

наноструктуры, являющиеся одним из продуктов производства.

Прочие направления охватывают

научно-технологические направления и процессы, связанные с нанотехнологиями и

не включенные в другие группировки. В их числе - общие вопросы безопасности

наноматериа-лов и наноустройств (при этом методы контроля и тестирования

безопасности наноматериалов отнесены к направлению 6), наноэлектромеханические

сис-темы, трибология и износостойкость наноструктурированных материалов и

др.[3].

2. Способы наноструктурирования

Несмотря на большое разнообразие и

развитость методов получения панокристаллических частиц (в особенности это

относится к наиболее известным методам газофазного испарения и конденсации и

осаждения из коллоидных растворов), исследования структуры и свойств наночастиц

являются весьма сложными и трудоёмкими. Это связано, в частности, с высокой

реакционной способностью наночастиц из-за их высокоразвитой поверхности. В

связи с этим большой фундаментальный и прикладной интерес представляют

компактные нанокристаллические материалы, во многих случаях более удобные для

изучения и применения. Описание основных методов получения компактных

наноматериалов можно найти в обзорах [1-3|. Ни один из этих методов не является

универсальным, поскольку применим к ограниченному кругу объектов.

Наиболее распространёнными являются

традиционные методы порошковой технологии |4|, т.е. различные виды прессования

и спекания, модифицированные применительно к панопорошкам. Модификация сводится

к выбору оптимальных параметров компактирования и спекания панопорошков. Такими

параметрами являются давление прессования и способы его приложения,

температурпый режим спекания, среда и скорость проведения процесса. Компактировапие

панопорошков можно проводить холодным статическим прессованием с односторонним

или двухсторонним приложением давления; горячим аксиальным прессованием;

холодным или горячим изостатическим прессованием в гидро- или газостатах;

формованием литьем из коллоидных гелей с последующим спеканием;

магнитно-импульсным, ударным и взрывным прессованием; ультразвуковым

прессованием. К порошковой технологии можно отнести также предложенный немецким

профессором X. Гляйтером (Н. Gleiter) [5-8| метод вакуумного компактирования

наночастиц, полученных конденсацией из газовой фазы. Основная трудность,

возникающая при использовании порошковых технологий для получении беспористых

(или с минимальной пористостью) изделий из панопорошков, связана с интенсивной

рекристаллизацией и остаточной пористостью. Сокращая продолжительность

воздействия высокой температуры, можно уменьшить рекристаллизацию и рост зёрен

при спекании. Использование высокого статического или динамического давления

для прессовании нанопорошков при комнатной или высокой температуре позволяет

уменьшить остаточную пористость и увеличить относительную плотность получаемых

материалов. Порошковая технология применима к химическим элементам, соединениям

и сплавам.

Нанесение плёнок и покрытий

позволяет получать беспористые материалы толщиной не более нескольких

микрометров. Пленки как наноструктурные материалы универсальны по составу, а

размер кристаллитов в них может меняться в широком интервале, включая аморфное

состояние и многослойные структуры (сверхрешётки). Это обеспечивает большие

возможности для применения плёнок в инструментальной промышленности и

электронной технике. Действительно, несмотря на малую толщину, покрытия

существенно повышают механические свойства изделий. Например, покрытия из

нитрида TiN или карбонитрида TiCxNy титана существенно повышают износостойкость

и режущие свойства металлообрабатывающего инструмента, коррозионную стойкость

металлов и сплавов. Пленки различного состава широко применяются в электронных

микросхемах. Пленки и покрытия получают химическим (CVD) и физическим (PVD)

осаждением из газовой фазы, электроосаждением (electrodeposition), с помощью

золь-гель технологии.

Беспористые наноструктурированные

материалы можно получить также кристаллизацией из аморфного состояния, но этот

метод пригоден только для сплавов, которые можно закалить из расплава в

аморфное состояние. Кристаллизацию аморфных сплавов проводят при обычном и

высоком давлении, совмещают с деформационной обработкой.

Формирование наноструктуры в

нестехиометрических соединениях тина карбидов, нитридов и оксидов МХ,;

переходных металлов (М = Ti, Zr, Hf, V, Nb, Та; X = С, N, О) и в твёрдых

растворах замещения АхВх_х возможно с помощью атомного упорядочения. Этот метод

применим, если превращение беспорядок-порядок является фазовым переходом

первого рода и сопровождается скачкообразным изменением объёма.

Рассмотрим некоторые из них.

.1 Методы компактирования

нанопорошков

Широкую известность и популярность

приобрел метод получения компактных нанокристаллических материалов. Данная

технология использует метод испарения и конденсации для получения

нанокристаллических частиц, осаждаемых па холодную поверхность вращающегося

цилиндра; испарение и конденсация проводятся в атмосфере разреженного инертного

газа, обычно гелия; при одинаковом давлении газа переход от гелия к ксенону,

т.е. от менее плотного инертного газа к более плотному, сопровождается ростом

размера частиц в несколько раз. Частицы поверхностного конденсата, как правило,

имеют огранку. При одинаковых условиях испарения и конденсации металлы с более

высокой температурой плавления образуют частицы меньшего размера. Осажденный

конденсат специальным скребком снимается с поверхности цилиндра и собирается is

коллектор. После откачки инертного газа в вакууме проводится предварительное

(под давлением ~ 1 ГПа) и окончательное (под давлением до ЮГПа) прессование

нанокристаллического порошка (рис. 1).

Рисунок 1. Схема аппаратуры для

полумения компактных нанокристаллических материалов методом испарения,

конденсации и комлактирования [8]

Вещество, испаренное или распылённое

ил одного или нескольких источников, конденсируется в виде наночастиц в

атмосфере разреженного инертного газа и с помощью конвекции переносится на

поверхность вращающегося и охлаждающегося жидким азотом цилиндра; нанопорошок

скребком удаляется с поверхности цилиндра, собирается в пресс-форму и

последовательно компактируется при низком, а затем при высоком давлении

прессования.

Исключение контакта с окружающей

средой при получении нанопорошка и его прессовании позволяет избежать

загрязнения компактных нанокристаллических образцов, что весьма важно при

изучении наносостояния металлов и сплавов. Описанную в [5 9] аппаратуру можно

применять для получения компактных нанокристаллических оксидов и нитридов; в

этом случае металл испаряется в кислород- или азотсодержащую атмосферу. Как

пример па рис. 2 показан компактный образец нанокристаллического оксида Z1O2,

полученный описанным методом. Средний размер зёрен в образце равен 20 им.

Диаметр образца равен 5 мм, толщина составляет около 1 мм.

Рисунок 2. Компактный образец

панокристаллическот оксида ZrOa, приготовленный методом испарения, конденсации

и компактирования, иредло- женным Г. Пляйтером |5, 8|. Диаметр образца 5 мм,

толщина около 1мм, средний размер зёрен в образце 20им (Институт теоретической

и прикладной физики Штутгартского университета, Штутгарт, Германия)

Перспективным методом получения

высокоплотных компактных тонкозернистых материалов является спекание при

высоком (до 10 ГПа и более) давлении 117, 18]. Например, порошок TiN со средним

размером частиц 40нм спекали при давлении 3 и 4ГПа и температуре от 1000 до

1800 К. Максимальная плотность спечённого образца достигалась при температуре

спекания 1670К. Повышение давления сопровождалось увеличением плотности до 94%

от теоретической. Размер кристаллитов составлял 200-400 нм. Заметим, что в

образцах, спечённых при температуре 1400 1500 К, размер кристаллитов не

превышал 60 им, а относительная плотность образца достигала 92 93%.

В целом для получения компактных нанокристаллических

материалов, в особенности керамических, перспективно прессование с последующим

высокотемпературным спеканием нанопорошков. При реализации ЭТ01Ч) способа

необходимо избегать укрупнения зёрен па стадии спекания спрессованных образцов.

Это возможно при высокой плотности прессовок (не менее 0,7 от рентгеновской

плотности), когда процессы спекания протекают достаточно быстро и при

относительно низкой температуре Т < 0,5Tmeit (температура плавления).

Получение таких плотных прессовок является серьезной проблемой, поскольку

нанокристаллические порошки плохо прессуются и традиционные метода статического

прессования не приводит к достаточно высокой плотности. Физической причиной

плохой прессуемости нанопорошков являются межчастичные адгезионные силы,

относительная величина которых резко возрастает с уменьшением размера частиц.

Применение динамических методов

сжатия нанопорошков позволяет преодолеть силы адгезионного сцепления частиц и

при одинаковом давлении достичь большей плотности компактных образцов, чем в

условиях стационарного прессования.

Для компактирования

нанокристаллических порошков достаточно эффективным оказался

магнитно-импульсный метод, предложенный авторами [19-22]. Этот метод

представляет собой сухое интенсивное прессование порошков. Метод магнитного

импульсного прессования позволяет генерировать импульсные волны сжатия с

амплитудой до 5ГПа п длительностью в несколько микросекунд. Метод основан на

концентрировании силового действия магнитного поля мощных импульсных токов,

позволяет относительно просто управлять параметрами волны сжатия, экологически

чист и значительно безопаснее динамических методов, использующих взрывчатые

вещества.

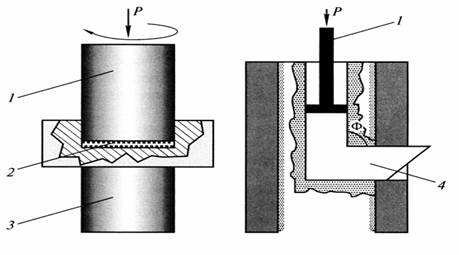

Принципиальная схема одноосного

магнитно-импульсного прессования показана на рис. 3 |22]. Индуктор 1 создаёт

импульсное магнитное поле В. Механический импульс силы F, сжимающей порошок,

генерируется в результате взаимодействия импульсного магнитного поля с

проводящей поверхностью концентратора 2. Концентратор приводит в действие

верхний пуансоп 3, которым сжимается порошок. Перемещение концентратора

основано на использовании диамагнитного эффекта выталкивания проводника из

области импульсного магнитного поля. Матрица с образцом помещается в вакуумную

камеру, и все операции с порошком осуществляются в вакууме.

а б

Рисунок 3. Схема одноосного

магнитно-импульсного прессования;а-стадия сжатия, б-стадия выемки готового

образца,1-индуктор,2-концентратор,3-верхний и нижний пуансоны,4-порошок,5-матрица,6-устройство

выемки образца.

В отличие от стационарных методов

прессования, импульсные волны сжатия сопровождаются интенсивным разогревом

порошка за счёт быстрого выделения энергии при трении частиц в процессе

упаковки. Если размер частиц достаточно мал (D 4 0, Змкм), то время их прогрева

диффузией тепла с поверхности оказывается заметно меньше характерной

длительности импульсных воли сжатия (1-10 мкс). При определённых условиях,

подбором параметров волны сжатия, можно реализовать динамическое горячее

прессование ультрадисперсного порошка за счёт высокой поверхностной энергии

последнего. При одинаковой величине давления прессования магнитно-импульсный

метод позволяет получать более плотные компактные образцы, чем стационарное прессование.

Полученные с помощью электровзрыва

порошки нитрида алюминия А1N прессуются магнитно-импульсным методом под

давлением 2 ГПа до плотности 95 % от теоретической, a AI2O3 - до относительной

плотности, равной 86 %. Магнитно-импульсный метод прессования использован для

получения изделий различной формы, причём в большинстве случаев эти изделия не

требуют какой-либо дополнительной механической обработки. В частности, при

работе со сверхпроводящими оксидными керамиками |20] были получены изделия с

плотностью более 95 % от теоретической. В общем случае применение импульсных

давлений приводит к более высокой плотности образцов по сравнению со

статическим прессованием благодаря эффективному преодолению сил межчастичного

взаимодействия при быстром движении порошковой среды. Краткость разогрева

нанопорошка позволяет уменьшить его рекристаллизацию при высокой температуре и

сохранить малый размер частиц.

Магнитно-импульсный метод применялся

для прессования нано- кристаллических порошков AI2O3 |23, 24] и TiN [25]. Результаты

|25] показали, что повышение температуры прессования до ~ 900 К более

эффективно, чем увеличение давления при холодном прессовании. При импульсном

давлении 4,1 ГПа и температуре 870 К удалось получить компактные образцы

нанокристалличсского нитрида титана с размером зёрен ~ 80 им и плотностью около

83% от теоретического значения. Снижение температуры прессования до 720 К

сопровождалось уменьшением плотности до 81 %.

Перспективным и эффективным методом

компактирования керамических нанопорошков без применения пластификаторов

является сухое холодное ультразвуковое прессование [27, 28]. Воздействие на

порошок мощного ультразвука в процессе прессования уменьшает межчастичное

трение и трение порошка о стенки пресс-формы, разрушает агломераты и крупные частицы,

повышает поверхностную активность частиц порошка и равномерность их

распределения по объёму. Это приводит к повышению плотности спрессованного

изделия, ускорению диффузионных процессов, к ограничению роста зёрен при

последующем спекании и к сохранению наноструктуры. Например, в результате

ультразвукового прессования нанопорошка Zr02, стабилизированного оксидом Y2O3,

и последующего спекания образцов на воздухе при температуре 1923 К удалось

получить керамику с относительной плотностью около 90%. Средний размер частиц в

исходном нанопорошке был около 50 им. Средний размер зёрен в спечённой керамике

зависит от мощности ультразвуковых колебаний при прессовании: увеличение

мощности ультразвука от О до 2 кВт приводит к уменьшению среднего размера зёрен

от 440 до 200 нм.

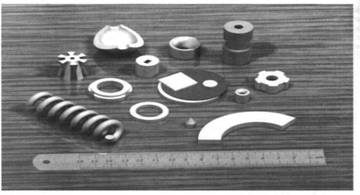

Ультразвуковое прессование

нанопорошков особенно эффективно для изготовления изделий сложной формы:

втулок, конических шестеренок, спиралей и т.д. (рис. 4) [29]. Полученные

керамические изделия отличаются однородной микроструктурой и плотностью.

Рисунок 4. Керамические изделия,

полученные ультразвуковым прессованием нанопорошков

Таким образом, имеется несколько

методов компактирования нанокристаллических порошков, с помощью которых можно

изготовить керамические заготовки с высокой относительной плотностью и

однородностью. Последующее спекание таких керамических заготовок позволяет

сохранить их высокую плотность и, в меньшей степени, наноструктуру.

.2 Методы осаждения на подложку

Осаждением на холодную или подогретую

поверхность подложки получают плёнки и покрытия, т.е. непрерывные слои

нанокристаллического материала. В этом способе, в отличие от газофазного

синтеза, образование наночастиц происходит непосредственно на поверхности

подложки, а не в объёме инертного газа вблизи охлажденной стенки. Благодаря

получению компактного слоя нанокристаллического материала отпадает

необходимость прессования.

При осаждении из плазмы для

поддержания электрического разряда используется инертный газ. Непрерывность и

толщину плёнки, размеры кристаллитов в ней можно регулировать изменением

давления газа и параметров разряда. В качестве источника металлических попов

при осаждении из плазмы используют металлические катоды, обеспечивающие высокую

степень ионизации (от 30 до 100%); кинетическая энергия ионов составляет от 10

до 200 эВ, а скорость осаждения - до Змкм-мнн-1.

Авторы работы [57, 58), воздействуя

на хром плазмой, полученной дуговым разрядом в аргоне низкого давления, нанесли

па медную подложку хромовую плёнку со средним размером кристаллитов ~ ~ 20нм;

плёнка толщиной менее 500нм имела аморфную структуру, а при большей толщине

находилась в кристаллическом состоянии. Высокая твёрдость (до 20ГПа) плёнки

была обусловлена образованием сверхперссыщенных твёрдых растворов примесей

внедрения (С, N) в хроме.

Широкое применение нашли

ионно-плазменные покрытия из нитрида и карбонитрида титана. Нагрев подложки до

500-800 К позволяет сохранить нанокристаллическую структуру покрытия. Методы

получения и свойства покрытий и плёнок тугоплавких соединений подробно

обсуждаются в обзоре [59].

При осаждении из плазмы в основном

применяют реактивные рабочие среды (смеси аргона с азотом или углеводородами

при давлении ~ 0,1 Па) и металлические катоды. Основной недостаток иоипо-

плазменного дугового распыления - образование мелких капель металла из-за

частичного плавления катода и возможность попадания металлических капель в

осаждаемые плёнки.

С помощью осаждения из плазмы можно

получать не просто плёнки нанометровой толщины, но плёнки, имеющие наноструктуру.

Фуджимори и соавторы [G0] сообщили, что топкие гранулированные плёнки Со-А1 О

обладают очень большим магнетосопротнвлением несмотря на их большое

электросопротивление.

Это уникальное свойство было

отнесено к гранулированной металл-оксидной микроструктуре, содержащей

металлические наночастицы, внедрённые и матрицу из неметаллического

изолирующего оксида. Гигантское магнетосопротивление возникает при наличии

сунерпарамагнетизма, поэтому размер магнитных частиц в плёнке должен быть очень

мал. Для выяснения этого в работе [61| изучили микроструктуру плёнок с помощью

электронной микроскопии высокого разрешения и малоуглового рассеяния

рентгеновских лучей. Тонкие гранулированные плёнки сплавов системы Со А1 О,

осаждённые на стеклянную подложку, были получены методом реактивного распыления

в атмосфере Ar -1 С)2 с использованием мишени из сплава C072AI28.

Концентрация кислорода в плёнках

изменялась от 0 до 47ат.% с помощью контроля парциального давления О2 в газовой

смеси для реактивного распыления. Исследование показало, что гигантское

магнетосопротивление в плёнке появляется, когда частицы Со полностью окружены

аморфным оксидом алюминия.

Микроструктура гранулированных

плёнок Cool AI26O1.4 и С052Л120О28 показана на рис. 5. Более светлые участки

представляют собой аморфный оксид алюминия, а тёмные участки соответствуют

металлическим частицам размером 2 3 нм.

В плёнках С052AI20O28 металлические

частицы состоят из чистого кобальта Со с ГПУ или ГЦК структурой. В плёнках Со

(и AI20O13, содержащих больше алюминия, металлические частицы представляют

собой фазу СоА1 со структурой типа CsCl.

Значение гигантского

магнетосопротивления очень сильно меняется в зависимости от содержания

кислорода в плёнке и является максимальным, когда среднее расстояние между металлическими

наночастицами минимально. Таким образом, регулируя условия осаждения и, в

частности, содержание кислорода в газовой смеси Аг+О2, можно изменять

микроструктуру и свойства плёнок Со-А1-О.

а)

б)

Рисунок 5-Электронная микроскопии

высокого разрешения (HREM) плёнок Co61Al26O13 (а) и Со52Al20028 (б)

Разновидностью осаждения из плазмы

является магнетронное распыление, которое позволяет использовать катоды не

только из металлов и сплавов, но и из различных соединений, и снижать

температуру подложки на 100-200 К и ниже. Это расширяет возможности получения

аморфных и нанокристаллических плёнок. Однако степень ионизации, кинетическая

энергия ионов и скорость осаждения при магнетронном распылении ниже, чем при

использовании плазмы электродугового разряда.

С помощью магнетронного распыления

мишени Nio,75Alo,25 11 осаждения металлических паров на аморфную подножку

получены интерметаллидные плёнки Ni3Al со средним размером кристаллитов ~ 20

им.

Оксидные полупроводниковые плёнки

получают осаждением па подложку из коллоидных растворов. Этот метод включает в

себя подготовку раствора, осаждение на подложку, сушку и отжиг. Методом

осаждения наночастиц оксидов были получены полупроводниковые плёнки ZnO, SnO'2,

Ti02, WO3 (63-67]. Наноструктурированные плёнки, содержащие наночастицы

различных полупроводников, можно получать методом соосаждения. Получение

нанокристаллических плёнок Z1O2 описано в |68|.

Эффективным методом нанесения

покрытий и плёнок является импульсное электроосаждепие. Оно широко применяется

для получения наноструктурированных металлов. Подложка помещается в раствор,

содержащий ионы осаждаемого элемента. Между слоем осаждённого металла на

подложке и электродом, погружённым в раствор, создаётся изменяемая во времени

(пульсирующая) разность потенциалов. Пульсирующее напряжение способствует

созданию однородного покрытия. Авторы работы [69] изучили влияние параметров

осаждения на структуру и свойства никелевого покрытия и показали, что

распределение зёрен по размеру является узким, а размер зёрен Ni составляет от

13 до 93 нм. При нагреве полученного покрытия до 380 К рост зёрен отсутствовал.

В последние годы при осаждении из

газовой фазы часто используются металлоорганические прекурсоры типа

тетраднметил(этил)амидов M[N(CH;j)2]4 и M[N(C2Hr,)2]4> имеющие высокое

давление пара. В этом случае разложение прекурсора и активация газа-реагента

(N2, NH:i) производится с помощью электронного циклотронного резонанса.

.3 Методы с использованием

аморфизации

Аморфные металлические сплавы

являются новым перспективным классом материалов [91,92]. Аморфное состояние

сплава характеризуется отсутствием дальнего порядка в расположении атомов

упаковки. Такое состояние достигается сверхбыстрым охлаждением материала из

газообразного, жидкого или ионизированного состояния. Существуют следующие

методы полученная аморфных сплавов [92]:

высокоскоростное ионно-плазменное и

термическое напыление материала на охлаждаемую жидким азотом подложку (позволяет

получать слои толщиной до 5 мм);

химическое или электролитическое

осаждение ионов металлов на подложку;

оплавление тонких поверхностных

слоев деталей лазерным лучом;

лазерная обработка смеси порошков

при быстром отводе тепла от расплава;

закалка из жидкого состояния.

Последний метод в настоящее время

наиболее отработан и исследован и является основным методом получения аморфных

сплавов [74,91,92]. Производство лент, фольг и проволок (толщиной до 100 мкм и

шириной до 200 мм) проводится по схеме подачи струю жидкого металла на

вращающийся водоохлаждаемый барабан (как правило медный) с гладкой поверхностью

(рис. 4.12.). Иногда используют также схему извлечения жидкого металла из ванны

расплава быстро вращающимся водоохлаждаемым диском, погруженным вертикально

торцом в расплав. Еще один способ заключается в расплавлении сплава токами

высокой частоты, вытягивании и быстром охлаждении аморфной нити толщиной до 200

мкм жидкой средой [91]. В случае нанесения на нить перед охлаждением

стеклообразного покрытия способ используют для получения стеклометаллических

аморфных композиционных материалов.

Возможность получения аморфного

состояния определяется химическим составом и скоростью охлаждения. Последняя

обычно составляет 105-1010о С/с [92]. С точки зрения выбора

химического состава сплава существуют два подхода.

При первом подходе для получения

аморфной структуры в состав сплавов вводят специальные легирующие

элементы-аморфизаторы в количестве до 30 %. В качестве аморфизаторов обычно

используют бор, углерод, кремний, азот и др. [92]. Другой подход связан с

выбором сплавов имеющих определенную базовую эвтектику, которая образуется при

взаимодействии ряда фаз-аморфизаторов [91]. Данные фазы легируют с целью

понижения температуры плавления и подавления образования зародышей кристаллов

при затвердевании сплава. Этот подход позволяет получать кроме микроизделий

(лент, фольг, проволок) также и объемные материалы толщиной до 5-10 мм [7,91].

Аморфное состояние сплавов является

метастабильным, поэтому после аморфизации часто проводят отжиг, в процессе

которого частично происходит переход к более стабильному состоянию [92]. Однако

метастабильность остается, и при нагреве до (0,4-0,65) Тпл материал переходит в

кристаллическое состояние. В связи с этим наряду с аморфным большой интерес

стал проявляться и к нанокристаллическому состоянию аморфизирующихся сплавов.

Рисунок 6 -. Принципиальные схемы

получения аморфных лент и проволок методом быстрого охлаждения: а) закалка на

вращающемся барабане, б) экстракция расплава вращающимся барабаном, в)

охлаждение тонкой струи расплава жидкостью.

В ряде случаев для получения

аморфного состояния проводят предварительную обработку (например,

высокоскоростную закалку) заготовок, а такие заготовки часто называют

«прекурсорами».

Для ряда объемно-аморфизирующихся

сплавов, например для сплавов на основе железа, возможно получение

нанокристаллической или аморфно-нанокристаллической структуры непосредственно

при закалке расплава со скоростью охлаждения немного ниже критической скорости

образования аморфного состояния [7]. Однако для большинства сплавов при таком

подходе получается неоднородная, нестабильная структура. Поэтому для получения

наноструктуры используется контролируемая кристаллизация сплавов из аморфного

состояния при термообработке [93]. В качестве перспективы рассматривается

получение нанокристаллической структуры путем инициации процессов

кристаллизации в процессе деформирования аморфного материала.

.4 Методы с использованием

интенсивной пластической деформации

Эта группа методов получения

наноструктурных материалов основана на проведении пластической деформации с

большими степенями деформации в условиях высоких приложенных давлений при

относительно низких температурах. В таких условиях деформирования происходит

сильное измельчение микроструктуры в металлах и сплавах до наноразмерного

диапазона [7,8,33]. При разработке этих методов существует ряд требований:

преимущественное формирование ультрамелкозернистых структур с большеугловыми

границами зерен (именно в этом случае наблюдаются качественные изменения

свойств материалов), необходимость обеспечения стабильности свойств материала

за счет однородного формирования наноструктур по всему объему материала,

отсутствие механических повреждений и трещин несмотря на интенсивное

пластическое деформирование материала [33]. Эта группа методов позволяет

получать объемные безпористые металлические наноматериалы. Следует однако

отметить, что диапазон размеров зерен материалов, получаемых рассматриваемыми

методами, как правило, составляет все же более 100 нм. Структура, получаемая

при интенсивной пластической деформации, отличается сильной неравновесностью

из-за малой плотности свободных дислокаций и преимущественно большеугловом

характере границ зерен. Поэтому для обработанных изделий применяют

дополнительную термообработку или дополнительное пластическое деформирование

при повышенных температурах и большой степени деформации [7]. В настоящее время

наиболее отработаны два следующих метода (рис. 7).

Метод кручения под высоким давлением

основан на принципе наковален Бриджмена, в которых образец помещается между

бойками и сжимается под приложенным давлением в несколько ГПа, а затем

прилагается деформация с большими степенями (10 и более) [8]. Нижний боек

вращается, и силы поверхностного трения заставляют образец деформироваться

сдвигом. Образец имеет геометрическую форму в виде диска диаметром 10-20 мм и

толщиной 0,2-0,5 мм, что обеспечивает условия гидростатического сжатия для

основного объема материала и выполнение условия неразрушения образца. Структура

материала начинает измельчаться уже после деформации на пол-оборота образца.

Образование ультрамелкозернистой структуры достигается после деформации в

несколько оборотов образца. Средний размер зерен может достигать 100-200 нм

(рис 4. 14а) и определяется условиями деформации - давлением, температурой,

скоростью деформации и видом обрабатываемого материала [8].

а) б)

Рисунок 7 - Схема методов

интенсивной пластической деформации: а- метод кручения под высоким давлением,

б- метод равноканального углового прессования, 1- пуансон, 2- образец, 3-

суппорт, 4- заготовка [8].

Метод равноканального углового

прессования обеспечивает получение более крупных размеров деталей с диаметром

до 60 мм и длиной до 200 мм (рис. 4.15) [8,33]. Этот метод также основан на

использовании деформации сдвигом. Для этого заготовка многократно

продавливается в специальной оснастке через два пересекающихся канала с

одинаковыми поперечными сечениями. Чаще всего используется угол между каналами

равный 90о, при котором за одно продавливание материала обеспечивается степень

истинной деформации »1

[8,33]. Температура процесса в зависимости от обрабатываемого материала

выбирается комнатной или слегка повышенной. Важной проблемой является

сохранение целостности получаемых образцов для малопластичных и трудно деформируемых

материалов. Метод позволяет формировать ультамелкозернистую структуру со

средним размером зерен в диапазоне от 200 до 500 нм (рис 4. 14а) [8].

Разрабатываются также другие методы

интенсивной пластической деформации, например, всесторонняя ковка и специальная

прокатка.

Рисунок 8 - Наноструктуры меди,

полученной разными методами: а)- методом кручения под высоким давлением, б)-

методом равноканального углового прессования [8].

Рисунок 9 - Объемные заготовки из

наноструктурного титана [8].

3. Исследование свойств

наномодифицированных материалов

3.1 Свойства наноструктур

Наиболее сильные изменения свойств

наноматериалов и наночастиц наступают в диапазоне размеров кристаллитов порядка

10..100нм.

Для наночастиц доля атомов,

находящихся в тонком поверхностном слое (его толщину принимают как правило

порядка 1 нм), по сравнению с мезо- и микрочастицами заметно возрастает.

Действительно, доля приповерхностных атомов будет пропорциональна отношению

площади поверхности частицы S к ее объему V . Если обозначить характерный

размер частицы (кристаллита ) как D, то: S /V ~ D2/D3 ~ 1/D. У

поверхностных атомов, в отличии от находящихся в объеме твердого тела,

задействованы не все связи с соседними атомами. Для атомов находящихся на

выступах и уступах поверхности ненасыщенность связей еще выше. В результате в

приповерхностном слое возникают сильные искажения кристаллической решетки и

даже может происходить смена типа решетки. Другим аспектом , является тот факт,

что свободная поверхность является стоком бесконечной емкости для точечных и

линейных кристаллических дефектов (в первую очередь вакансий и дислокаций). При

малых размерах частиц этот эффект заметно возрастает, что может приводить к

выходу большинства структурных дефектов на поверхность и очистке материала

наночастицы от дефектов структуры и химических примесей. В настоящее время

установлено, что процессы деформации и разрушения протекают в тонком

приповерхностном слое с опережением по сравнению с внутренними объемами

металлического материала, что во многом определяет возникновение ряда

физических эффектов, в т.ч. физического предела текучести и физического предела

усталости.

Для наночастиц весь материал будет

работать как приповерхностный слой, толщина которого оценивается в диапазоне

порядка 0,5…20 мкм. Можно также указать на тонкие физические эффекты,

проявляющиеся в специфическом характере взаимодействия электронов со свободной

поверхностью.

Рисунок 10. Зависимость объемных

долей границ раздела, границ зерен и тройных стыков.[7].

Следующей причиной специфики свойств

наноматериалов является увеличение объемной доли границ раздела с уменьшением

размера зерен или кристаллитов в наноматериалах. При этом можно выделить

объемную долю следующих составляющих: границ раздела, границ зерен и тройных

стыков [6,7]. Объемную долю границ раздела можно оценить по формуле:

DVГР=1-[(D-s)/D]3,

где s - толщина границ раздела

(порядка 1 нм), а D - характерный размер зерна или кристаллита. Объемную долю

границ зерен - по формуле:

DVГЗ =[3s (D-s)2]/D3 ,

а объемную долю тройных стыков как

разность:

DVТС=DVГР - DVГЗ .

На рис. 3.2 представлены

рассчитанные по этим формулам зависимости указанных объемных долей [6,7].

Видно, что с уменьшением размера зерна от 1 мкм до 2 нм объемная доля

межзеренной компоненты (границ раздела) увеличивается с 0,3 до 87,5 %.

Объемные доли межзеренной и

внутризеренной компонент достигают одинакового значения по 50%) при размере

зерна порядка 5 нм.. После уменьшения размера зерна ниже 10 нм начинает сильно

возрастать доля тройных стыков. С этим связывают аномальное падение твердости в

этом интервале размеров зерна [30,31].

Комплексные экспериментальные

исследования показали, что границы зерен носят неравновесный характер,

обусловленный присутствием зернограничных дефектов с высокой плотностью (рис.

7) [8,32]. Эта неравновесность характеризуется избыточной энергией границ зерен

и наличием дальнодействующих упругих напряжений; границы зерен имеют

кристаллографически упорядоченное строение, а источниками упругих полей

выступают зернограничные дислокации и их комплексы [8,33].

Неравновесность границ зерен

вызывает возникновение высоких напряжений и искажения кристаллической решетки,

изменение межатомных расстояний и появление значительных смещений атомов,

вплоть до потери дальнего порядка [33].

Результатом является значительное

повышение микротвердости.

а) б)

Рисунок 11 - а)- Атомная модель

наноструктурного материала (черным обозначены атомы зернограничной области у

которых смещение превышает 10 % от межатомных расстояний) [32]; б) - Границы

зерна в наноструктурной меди (просвечивающая электронная микроскопия, значками

отмечены внесенные зернограничные дислокации) [33].

Важным фактором, действующим в

наноматериалах является также склонность к появлению кластеров. Облегчение

миграции атомов (групп атомов) вдоль поверхности и по границам раздела, и

наличие сил притяжения между ними, которые для наноматериалов больше по

сравнению с традиционными материалами (рис.3.4), часто приводят к процессам

самоорганизации островковых, столбчатых и других кластерных структур на

подложке. Этот эффект уже используют для создания упорядоченных наноструктур

для оптики и электроники [11, 34-36].

Еще одну причину специфики свойств

наноматериалов связывают с тем, что при процессах переноса (диффузия,

пластическая деформация и т.п.) имеет место некоторая эффективная длина

свободного пробега носителей этого переноса Le. [4]. При характерных размерах

области протекания процессов переноса много больших Le. рассеяние носителей выражено

незначительно, но при размерах меньших Le перенос начинает зависеть от размеров

и формы весьма значительно. В случае наноматериалов в качестве Le. могут

выступать, например, диффузионная длина и длина свободного пробега дислокаций.

Для материалов с размерами

кристаллитов в нижнем нанодиапазоне D < 10 нм ряд ученых указывает на

возможность проявления квантовых размерных эффектов [4,11]. Такой размер

кристаллитов становится соизмеримым с длиной дебройлевской волны для электрона lB ~

(meE)-1/2 (me - эффективная масса электрона, E - энергия Ферми). Для металлов lB»0,1…1 нм, а для ряда

полупроводников, полуметаллов и тугоплавких соединений переходных металлов lB»10…100 нм [11]. Для

любой частицы с малой энергией (скорость v << скорости света c) длина

волны Де Бройля определяется как lB =h/mv, где m и v - масса и скорость частицы, а h - постоянная

Планка [37]. Квантовые эффекты будут выражаться в частности в виде

осциллирующего изменения электрических свойств, например проводимости.

В качестве наглядного примера можно

указать некоторые области применения (или иначе «коммерциализации»)

наноматериалов по печатным материалам последних лет. Естественно, что данный

обзор областей применения наноматериалов ни в коей мере не является цельным,

однако он может дать нужное представление о перспективах использования

наноматериалов.

Конструкционные материалы:

Наноструктурные объемные материалы

отличаются большими прочностью при статическом и усталостном нагружении, а

также твердостью по сравнению с материалами с обычной величиной зерна

[6-8,38-40]. Поэтому основное направление их использование в настоящее время -

это использование в качестве высокопрочных и износостойких материалов. Так

предел текучести увеличивается по сравнению с обычным состоянием в 2,5-3 раза а

пластичность - либо уменьшается очень незначительно, либо для Ni3Al возрастает

в 4 раза [8,33]. Композиты армированные углеродными нановолокнами и фуллеренами

рассматриваются как перспективные материалы для работы в условиях ударных

динамических воздействий, в частности для брони и бронежилетов [8].

Инструментальные материалы:

Инструментальные сплавы с нанозерном

являются как правило более стойкими по сравнению с обычным структурным

состоянием [8]. Нанопорошки металлов с включениями карбидов используют в

качестве шлифующего и полирующего материала на конечных стадиях обработке

полупроводников и диэлектриков [8].

Сварочное производство:

Благодаря применению новых

технологий электрошлаковой, лазерной, диффузионной сварки появилась возможность

успешно соединять материалы с особыми свойствами.

Более подробно рассмотрим применение

наноструктур в сварочном производстве в пункте 3.2.

Ограничения в использовании

наноматериалов:

Оказалось, что материалы с

наноразмерным зерном отличаются хрупкостью. В ряде случаев, в т.ч. при

использовании методов интенсивной пластической деформации, удается снизить

проявление этого неприятного эффекта, например для нанокристаллических меди,

титана и титановых сплавов, интерметаллида Ni3Al [8,33]. Тем не менее проблема

остается достаточно актуальной. Важным ограничением для использования

наноструктурных конструкционных материалов является их склонность к

межкристаллитной коррозии из-за очень большой объемной доли границ зерен. В

связи с этим они не могут быть рекомендованы для работы в условиях

способствующих такой коррозии (диффузия с поверхности элементов внедрения и

элементов диффундирующих по границам зерна, высокие температуры в сочетании с

коррозионными воздействиями, радиация, состав сплава, склонный к изменениям

химического состава по границам зерен и т.д.). Другим важным ограничением

является нестабильность структуры наноматериалов, а следовательно,

нестабильность их физико-химических и физико-механических свойств. Так при

термических, радиационных, деформационных и т.п. воздействиях неизбежны

рекристаллизационные, релаксационные, сегрегационные и гомогенизационные

процессы, а также явления распада, фазовых превращений, спекания и заплывания

нанопор и нанокапилляров, аморфизации или кристаллизации [11]. Например,

углеродных нановолокон, предназначенных для передачи жидкости, могут

повреждаться под действием вибраций и возбуждаемой потоком жидкости структурной

неустойчивости углерода [55]. При формовании изделий из нанопорошков достаточно

остро встает также проблема комкования (слипания наночастиц) в агломераты, что

может осложнить получение материалов с заданной структурой и распределением

компонентов.

.2 Применение наноструктур в сварке

Инженерами рассмотрено применение

наноматериалов и высокотемпературной обработки никельхромовых сплавов при

электрошлаковом литье и электрошлаковой сварке. При этом возможно управление

микро- и макроструктурой жаропрочных никельхромовых сплавов и их

физико-механическими свойствами за счет введения в расплав наночастиц

карбонитрида титана в виде нанокри- сталлов, которые в свою очередь служат

центрами кристаллизации.

Нанопорошки применяют также при

лазерной сварке. В настоящее время это один из способов сварки, где нанопорошки

находят все большее применение.

Разработана технология лазерной

сварки с применением нанопорошка, позволяющая получать сварной шов с

существенно улучшенными прочностными свойствами. Особенность новой технологии -

введение в сварной шов порошка тугоплавкого соединения (например карбида или

нитрида титана) с наноразмерными частицами. Это позволяет управлять процессом

кристаллизации металла при сварке. Введение нанопорошка в сварной шов изменяет

процесс зародышеобразования, которое происходит на нано- размерных частицах на

границе контакта трех фаз (наночастица-зародыш-расплав) и резко изменяет

строение и размер (морфологию и дисперсность) растущего зерна. Структура шва

вместо игольчато-дендритной становится квазиравноосной и мелкодисперсной.

Уменьшается размер неметаллических включений, соответственно повышаются

механические свойства (прочность и пластичность) металла шва, возрастает в

несколько раз относительное удлинение, увеличиваются предел прочности и предел

текучести.

Приведены результаты исследования

процесса лазерной сварки с применением нанопорошковых инокуляторов. В качестве

последних использовали тугоплавкие соединения TiN, TiC, Y203, а также их

композиции, плакированные хромом. Подготовленную композицию наносили в виде

суспензии на поверхность свариваемых пластин. Применение наномодификаторов

позволяет повысить скорость сварки при той же мощности луча за счет увеличения

коэффициента поглощения интенсивности лазерного излучения. При этом уменьшается

ширина сварного шва, ЗТВ, улучшается качество соединения, измельчается

структура металла сварного шва, существенно возрастают его механические

характеристики. В работе [8] исследовали лазерную сварку стали с титановым

сплавом. Для проведения экспериментов использовали коррозионно-стойкую сталь и

титановый сплав с промежуточными вставками. Наиболее эффективной оказалась

вставка на основе меди М1. При этом сварное соединение с медной вставкой

обладает высокой прочностью.

Помимо сварки плавлением

наноструктурируемые материалы применяют при сварке давлением. Например, в

работе [9] описывается применение наноструктурных материалов при диффузионной

сварке жаропрочных никелевых сплавов. Для сохранения в сварном соединении

структурной и кристаллографической ориентации исходного материала рассмотрена

возможность использования в качестве промежуточного слоя при диффузионной

сварке отмеченных сплавов пленок из никель-алюминиевого сплава с различным

структурным состоянием: наноструктурные кристаллические монолиты

интерметаллидов Ni3AI и NiAI3, полученные методом сверхбыстрой кристаллизации и

осаждением из паровой фазы, а также многослойные пленки, состоящие из отдельных

слоев никеля и алюминия. Установлено, что использование в качестве

промежуточного слоя пленок в наноструктурном состоянии позволяет активизировать

процесс диффузионной сварки никелевых сплавов.

Температуру процесса соединения в

твердой фазе можно снизить, если в качестве присадок применить

быстрокристаллизующиеся аморфизированные гомогенные ленты или композиционные

тонкопленочные материалы с нанослойной структурой. В таких материалах

вследствие неравновесного состояния тонкой структуры имеет место существенное

снижение температуры, при которой интенсивно протекают диффузионные процессы. В

качестве присадок разработаны и используются многослойные наноструктурные

пленки, которые состоят из многослойных композиций различных металлических элементов

(Ti/AI, Ni/AI, Cu/AI). Эти пленки характеризуются высокими значениями

сопротивления пластической деформации и упругого восстановления, а также целым

рядом важных эксплуатационных характеристик: высокой твердостью,

жаростойкостью, износо- и коррозионной стойкостью, устойчивостью против ударных

воздействий, высокими значениями электросопротивления. Например, замена

прослойки обычного алюминия (базовый вариант) на фольгу из нанослойных

конденсатов позволяет снизить температуру сварки композита на 80-100 °С,

обеспечить качественное формирование неразъемного соединения при меньшем

сварочном давлении.

Особенности контактной сварки

алюминидов титана с использованием нанослойных алюминиево-титановых,

алюминиево-никелевых и алюминиево-медных фольг рассмотрены в работах [10, 11].

Исследовали диффузионную, электронно-лучевую и контактную сварку без

использования наноструктурных фольг. Соединения, полученные данными способами,

имели слабые прочностные характеристики и наличие трещин в шве и ЗТВ. В отличие

от этих видов контактная сварка с применением нано- структурных фольг является

перспективным способом соединения тугоплавких материалов. В экспериментах

использовали сплав Ti-47А-1,5Cr-2Nb. При контактной сварке с использованием

нано- структурных фольг наблюдается интенсивное выделение теплоты в стыке, что

уменьшает время сварки, уменьшение грата и ЗТВ, температуры сварки, соединение

имеет стабильную макроструктуру. Лучшие результаты достигнуты при использовании

фольги толщиной 60-100 мкм, при использовании фольги толщиной более 150 мкм

необходимо применить более жесткие режимы сварки [10, 11].

Получены неразъемные соединения

сплавов на основе TiAl с использованием нанослойной прослойки диффузионной

сваркой в вакууме. Применение традиционных способов сварки, основанных на

плавлении материала в зоне сварки, показало, что качество соединения зависит от

режима сварки. При отклонении режима от оптимального в ЗТВ возникают

напряжения, что приводит к образованию трещин. Перспективным представляется

применение диффузионной сварки в вакууме. Исследовали сплав Ti-48AI с добавками

ниобия и марганца. Соединение, полученное диффузионной сваркой без нано-

прослойки, имеет хрупкую прослойку, что снижает прочность, а соединение с

нанопрослойкой (Ti/AI толщиной 20 мкм) имеет структуру, подобную основному

металлу. Отсутствие пор и трещин в зоне шва и ЗТВ свидетельствует о высоком

качестве сварного соединения.

Нанопорошки используют также при

наплавке, примером тому служит индукционная наплавка. В исходную шихту

добавляли нанодисперсные порошки и изучали их влияние на твердость

наплавленного слоя. В качестве таких порошков применяли карбид титана и

феррохром. Применение нанодисперсных порошков карбида титана, а также наплавка

на сталь покрытий из шихты с добавлением феррохрома позволили получить

твердость покрытий 61-62 и 65-66 HRC соответственно, т. е. достаточно высокую.

Например, при поверхностной обработке износостойкого чугуна ИЧХ28Н2 с помощью

С02-лазе ра с модифицированной добавкой (TiN + Сг) и скорости перемещения луча

2 м/мин происходило проплавление поверхности образца на 3,2 мм с образованием

упрочненного поверхностного слоя микротвердостью 9,5 ГПа. Это более чем в 1,8

раз выше микротвердости необработанного участка того же образца.

4. Модифицирование сплавов с

нанокристаллической решеткой

Мы уже убедились в положительных

свойствах наноматериаллов. Теперь рассмотрим некоторые случаи их

модифицирования (введение в расплавленные металлы и сплавы модификаторов,

небольшие количества которых резко влияют на кристаллизацию, например вызывают

формирование структурных составляющих в округлой или измельченной форме и

способствуют их равномерному распределению в основной фазе) в сплавы.

.1 Модифицирование структуры

наплавленного металла

нанодисперсными карбидами вольфрама

Сварные швы, как и износостойкий

наплавленный металл, имеют крупнозернистую структуру литых сплавов, что в

процессе жесткого термодеформационного цикла сварки способствует образованию

горячих и холодных трещин, а также вызывают снижение ударной вязкости металла,

особенно при работе сварных конструкций в условиях циклического нагружения и

отрицательных температур. Известные металлургические и технологические приемы

измельчения структуры дают возможность повысить сварочно-технологические

свойства швов. Измельчение структурных составляющих наплавленного металла может

быть достигнуто, например, введением в сварочные материалы или непосредственно

в сварочную ванну большого (20 масс.%) количества макро- и микрочастиц

тугоплавких соединений, однако такой способ диспергирования структуры влияет на

прочность, пластичность, твердость, износостойкость и другие свойства металла

[1-3].

Введение в расплав стали

нанодисперсных металлических и неметаллических порошков, свойства которых

существенно отличаются от свойств макро- и микропорошков того же химического

состава, способствует модифицированию металла и вызывает перераспределение

вредных примесей между границами и объемом зерен. Размер зерен при этом

уменьшается, что приводит к повышению пределов текучести и прочности, увеличению

пластичности и деформируемости стали, а также к снижению коэффициента трения

[4,5].

В сварочных процессах температура в

зоне действия источника тепла превышает температуру плавления многих

тугоплавких нанодисперсных соединений, что вызывает их диссоциацию и

последующее растворение продуктов в расплаве сварочной ванны. В связи с этим,

при исследовании влияния нанодисперсных добавок на свойства металлов особое

внимание уделялось монокарбиду WC, обладающему превосходной термической

стабильностью, высоким значением модуля упругости и более низким по сравнению с

карбидами других металлов коэффициентом термического расширения [6-11].

Нестехиометрический карбид WCj с кубической кристаллической решеткой также

обеспечивает стабильность карбидной фазы и тонкозернистую структуру металла,

способствует повышению его твердости и износостойкости [6,7].

Исследовано влияние добавок

небольшого (до 0,2 масс.%) количества нанодисперсного порошка карбида WC на

структуру наплавленного металла.

В качестве нанодисперсного

компонента использовали порошок карбида вольфрама WC, полученный по

разработанной в ИМЕТ РАН плазмо- химической технологии при восстановлении три-

оксида вольфрама в потоке водородсодержащей плазмы электродугового плазмотрона

[12,13] с получением наноразмерной многокомпонентной композиции системы W-C и

ее последующей термохимической обработкой [14,15]. Порошок имеет удельную

поверхность 7 м2/г и состоит из частиц монокарбида вольфрама WC размером менее

0,1 мкм.

Материалом, транспортирующим

нанодисперсный порошок, служил порошок никеля (99,9% Ni) с размером частиц

50-80 мкм, в который при совместной обработке в планетарной мельнице внедряли

карбид вольфрама. В результате получали никелевые гранулы, в которых

содержалось около 30 масс.% нанокарбидов.

Никелекарбидные гранулы вводили в

порошковую проволоку, оболочку которой изготавливали из никеля марки НП-2.

Смесь таких гранул со связующим калий-натриевым жидким стеклом наносили тонким

слоем на покрытия электродов рутилового типа марки ОК 43.32, предназначенные

для сварки низкоуглеродистых сталей (ESAB Group Ltd, UK), и основного типа UTP

67S, использующиеся для наплавки износостойкого сплава (UTP Sweissmaterial

GmbH). Использование этих электродов обеспечивают получение наплавленного

металла на основе железа с содержанием примесей (масс.%): С-0,07; Si-0,4;

Mn-0,5 и С - 0,5; Cr - 9,0; Si- 3,0; Mn - 0,5, остальное - примеси. Также

наносили покрытие, содержащее никелекарбидные гранулы на поверхность стержней

диаметром 2 мм, изготовленных из проволоки марки Св-06Х19Н9Т. Экспериментальные

наплавки производились на подложки из стали 20.

Исследовались процессы дуговой

наплавки электродом с покрытием с формированием однослойного валика, дуговой

наплавки в гелии неплавящимся электродом с подачей порошковой проволоки и

стержней с покрытием в низкотемпературную часть сварочной ванны, а также

электрошлаковой наплавки с использованием флюса АНФ-6 и экспериментальной

порошковой проволоки, которую применяли в виде плавящегося электрода или в

качестве присадочного электронейтрального материала.

Структуру, морфологию и элементный

состав наплавленного металла и неметаллических включений изучали с помощью

оптической (цифровой микроскоп Axiovert 40 MAT) и растровой электронной

микроскопии (JEOL JSM 6700F с приставкой для энергодисперсионного спектрометрического

анализа) и сканирующего зондового микроскопа Solver Pro. Содержание и

распределение легирующих элементов в структурных составляющих определяли при

сканировании шлифов в локальном (1-3 мкм3) поверхностном объеме металла на

глубине до 2 мкм с получением изображений во вторичных электронах.

Металлографические исследования проводили на шлифах, вырезанных в продольных и

поперечных направлениях.

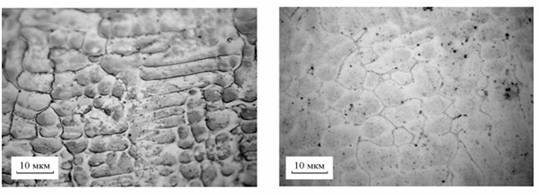

Наплавленный металл, полученный

электрошлаковой наплавкой электродной и присадочной проволокой, характеризуется

крупнозернистой структурой у никелевого твердого раствора, в котором равномерно

распределены оплавившиеся никелевые гранулы с размером 30-50 мкм (рис.12а). В

твердом растворе имеются многочисленные дисперсные (1-2 мкм) выделения

вторичных карбидов WC и W2C, а также небольшое количество карбидной эвтектики

WC+W2C по границам зерен (рис.12б). Такая морфология карбидных выделений

способствует формированию композитной структуры металла.

Рисунок 12 - Исходная структура

металла, наплавленного ЭШН порошковой проволокой (а) - х200, б )- х1000) и той

же проволокой, но с шихтой, содержащей нанокарбиды вольфрама (в )- х200, г) -

х1000).

Структура металла, наплавленного

покрытыми электродами марки ОК 43.32, в исходном состоянии представляет собой

феррито-перлитную смесь (рис.13). Введение никеля и нанокарбидов вольфрама

приводит к трансформации структуры металла в модифицированный субдисперсный

твердый раствор на основе a-Fe с остаточным аустенитом, расположенным по границам

зерен. Количество неметаллических включений, которые прежде имели произвольные

очертания и были неравномерно распре- деленыв металле ,сократилось на 15-20%.

Оставшиеся включения распределены более равномерно и имеют глобулярную форму

.Такая структура металла должна способствовать повышению его пластических

свойств в условиях отрицательных температур и циклического нагружения.

а) б)

в)

Рисунок 13 - Исходная структура

металла, наплавленного электродом ОК 43.32 (а), x1000) и тем же электродом с

покрытием, содержащим нанокарбиды (б )- х200, в) - х1000).

Вольфрам, как и никель, распределены

в металле достаточно равномерно (рис.14а). При сканировании поверхности шлифа с

помощью зондового микроскопа выявлено плотное расположение наночастиц карбидов

вольфрама в металле . Расстояние между ними составляет ~50-80 нм. Однако

зондирование металла в локальных (1-2 мкм) поверхностных микрообъемах выявило

некоторую неоднородность в распределении вольфрама и никеля (рис.14б). Такой

характер гетерогенного распределения основных легирующих элементов можно

объяснить большой химической и физической неоднородностью исходных гранул

никеля, содержащих различное количество нанокарбидов, химический состав которых

также различен. Изменение структуры и химического состава металла привело к

увеличению его твердости на 23-25% , однако износостойкость в условиях

изнашивания абразивом не изменилась, что, вероятно связано с наличием аустенита

в структуре сплава.

а) б)

В результате исследования металла,

наплавленного электродом UTP 67S с легирующим покрытием, установлено, что

существенных изменений его структуры и твердости не произошло(рис4.), что можно

объяснить особенностями процессов диффузии углерода, протекающих в металле при

наличии в нем наночастиц карбидов.

а) б)

Рисунок 15 -. Структура металла,

наплавленного электродом UTP 67S, а)- в исходном состоянии и б)- с введенными в

его покрытие нанокарбидами вольфрама, x1000.

Выводы: Наиболее эффективным

способом введения нанодисперсных карбидов вольфрама в расплав сварочной ванны

является размещение карбидов в тонком поверхностном слое покрытия сварочных

электродов.

Установлено, что в процессе сварки

низкоуглеродистыми электродами с рутиловым типом покрытия, нанодисперсные

карбиды вольфрама, минуя высокотемпературную (до 8000°С) область реакционной

зоны и не растворяясь в расплаве сварочной ванны, переходят в наплавленный металл,

что приводит к его модифицированию.

Для более эффективного воздействия в

процессе сварки и наплавки на структуру и свойства наплавленного металла

представляет интерес использование нанопорошков различных тугоплавких

соединений, а также микропорошков никеля, железа и других металлов с

регламентированным содержанием наночастиц тугоплавких химических соединений.

4.2 Влияние модифицирования металла

шва на сопротивляемость

замедленному разрушению сварных

соединений высокопрочных

сталей