Техническая эксплуатация судовых турбинных установок

МИНИСТЕРСТВО

АГРАРНОЙ ПОЛИТИКИ УКРАИНЫ

КЕРЧЕНСКИЙ

ГОСУДАРСТВЕННЫЙ МОРСКОЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра

судовых энергетических установок

Курсовая работа

по дисциплине

«Техническая эксплуатация СЭУ»

на тему

"Техническая эксплуатация судовых турбинных установок"

Задание

Курсовая работа состоит из 6 разделов. По каждому из разделов необходимо:

. Дать описание установки согласно варианту, привести технические

данные, схему установки, описание схемы. Выполнить предварительный расчет

турбинной установки.

2. Дать описание системы обслуживающей турбинную установку,

рассчитать основные параметры системы.

. Рассчитать, как измениться мощность турбинной установки на

долевом режиме.

. Описание работы установки при характерной неполадке и дать

рекомендации по устранению неисправности.

. Рассчитать работу установки при изменении внешнего условия.

. Составить инструкцию по выводу установки на режим, обслуживанию

на режиме.

Провести расчеты и разработать инструкцию по эксплуатации судовой

турбинной установки ГТЗА Арктика - ТВД - турбина переднего хода

Исходные данные:

Мощность турбины, Ne, МВт ……………………………..………….. 27.5

Давление газа/пара перед ступенью Ро, МПа …………..…………… 2,94

Температура газов перед ступенью, То, К ……………………..…….. 723

Скорость газов на входе в сопла, Со, м\с ……………………………… 20

Давление газов/пара за ступенью, Р2, МПа ………………………… 0,007

Расход газа/пара, G, кг\с ………………………………………………... 54

Частота вращения ротора турбины, n, об/мин …………….………... 5800

Удельный расход топлива на установку, ge, кг/кВт·ч …...…………..

0,16

Автономность, сут ……………………………………………………... 240

Диаметр ступени, м……………………………………………………... 1,4

Введение

Качественная техническая эксплуатация судовой энергетической установки

(ЭУ) может быть обеспечено только при условии грамотной и технически верной

эксплуатации элементов СЭУ. Техническая эксплуатация СЭУ в первую очередь

зависит от качества и объема знаний судовых специалистов, обслуживающих

установку.

Поэтому в подготовке судомехаников особое место заслуживает изучение

конструкции систем судовых энергетических установок (СЭУ).

Цель работы: подведение итогов изучения судовых энергетических установок

(СЭУ) турбинных установок, обобщение опыта их эксплуатации с учетом

особенностей схем компоновки, режимов работы. Выработка умения анализа конструктивных

и эксплуатационных факторов, определяющих энергетические и трудовые затраты при

эксплуатации турбинных установок.

1. Турбинная установка

Тепловой расчет турбины выполняется с целью определения основных размеров

и характеристик проточной части: числа и диаметров ступеней, высот их сопловых

и рабочих решеток и типов профилей, к.п.д. ступеней, отдельных цилиндров и

турбины в целом. Тепловой расчет турбины выполняется на заданную мощность,

заданные начальные и конечные параметры пара, число оборотов; при

проектировании турбины с регулируемыми отборами пара, кроме того, на заданные

давления и величину отборов.

1.1 Построение рабочего процесса турбины и определение

расхода пара на турбину

Процесс расширения начинают строить с состояния пара перед стопорным

клапаном турбины (см. рисунок 1), определяемого начальными параметрами P0,

t0.

Состояние пара перед соплами первой ступени определяют с учётом его

дросселирования в клапанах:

'0 = (0,95¸0,97)·P0,

где P0 - давление пара перед ступенью (турбиной).'0

= 0.96*2,94=2,82 Мпа.

Для турбин с n = 50 сек-1 КПД регулирующей ступени зависит в

основном от площади сопловой решётки, пропорциональной объёмному расходу пара.

В турбинах в качестве регулирующей ступени устанавливают: до мощности 40

МВт включительно как одновенечные, так и двухвенечные ступени, выше 50 МВт -

одновенечные. Одновенечные имеют - hорс=95 кДж/кг.

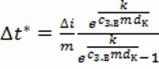

Располагаемый теплоперепад в турбине определяем по формуле:

0

= h0 - hк,

=3000-2325=675 кДж/кг.

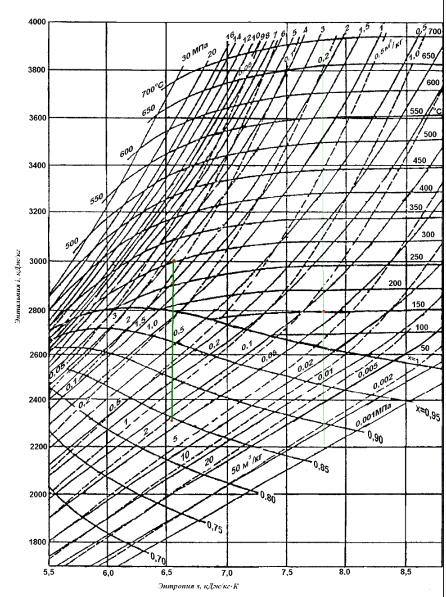

Для расчета энтальпий h0, hк воспользуемся i-s

диаграммой водяного пара (см. рисунок 2).

От точки, найденной по Ро/ и t0 по

изоэнтропе откладывается выбранный тепловой перепад на регулирующую ступень Hо.

Изобара Р2рс, проведенная через точку конца отрезка Hо,

соответствует давлению за регулирующей ступенью. Для того чтобы на этой изобаре

найти точку начала процесса в нерегулируемых ступенях, необходимо учесть потери

в регулирующей ступени.

Рисунок 1 - Процесс расширения пара в

турбине в i-s-диаграмме

Рисунок 2 - i-s диаграмма водяного

пара

КПД одновенечной регулирующей ступени можно найти по формуле:

где kIu/с - коэффициент, учитывающий

отклонение отношения скоростей u/сф от оптимального значения,

принимается в пределах 0,97¸1;принимаем kIu/с=1; Р0,

v0 - давление, Па, и удельный объём, м³/кг, перед соплами регулирующей

ступени; D - расход пара через ступень, кг/с, берется из задания.

ηoiI=1*(0.83-2*10(-4)/54  =0.81.

=0.81.

Чтобы определить удельный объем v0, необходимо воспользоваться i-s

диаграммой водяного пара (см. рисунок 2).

.2

Выбор и расчёт регулирующей ступени

судовой турбинный установка эксплуатация

Первая ступень в турбинах с сопловым парораспределением работает с

переменной парциальностью при изменении расхода пара и называется регулирующей.

В турбинах с дроссельным парораспределением регулирующая ступень отсутствует.

В качестве регулирующей ступени может быть использована одновенечная

ступень или двухвенечная ступень скорости. Выбор типа регулирующей ступени

производится с учетом ее влияния на конструкцию и экономичность турбины.

Использование теплоперепада в одновенечной (80…120 кДж/кг) приводит к

сокращению числа нерегулируемых ступеней и снижению металлоемкости и стоимости

турбины. При этом уменьшится температура и давление пара перед нерегулируемыми

ступенями, а это позволит применить более дешевые, низколегированные стали для

их изготовления, снизить утечки пара через переднее концевое уплотнение и

увеличить высоту лопаток первой нерегулируемой ступени. Расчет регулирующей

ступени сводится к определению ее геометрических размеров, выбору профилей

сопловых и рабочих лопаток, нахождению мощности и КПД ступени. Поскольку

характеристики этой ступени оказывают существенное влияние на конструкцию,

число ступеней и КПД всей турбины, то необходимо стремиться спроектировать эту

ступень с высоким КПД. Исходными данными для расчета регулирующей ступени

являются частота вращения ротора турбины, расход пара на турбину  и параметры пара перед ступенью. В

качестве определяющего размера принимают средний диаметр ступени d. Расчет

одновенечной регулирующей ступени (рисунок 3) производят в следующей

последовательности.

и параметры пара перед ступенью. В

качестве определяющего размера принимают средний диаметр ступени d. Расчет

одновенечной регулирующей ступени (рисунок 3) производят в следующей

последовательности.

Находят окружную скорость ступени  и выбирают степень реактивности ρ

на среднем диаметре в

пределах 0,03-0,08. Такая величина ρ исключает возможность появления

отрицательной реактивности у корня лопаток на нерасчетных режимах.

и выбирают степень реактивности ρ

на среднем диаметре в

пределах 0,03-0,08. Такая величина ρ исключает возможность появления

отрицательной реактивности у корня лопаток на нерасчетных режимах.

Рисунок 3 - Ступень турбины

Большое влияние на характеристики ступени оказывает характеристический

коэффициент χф.

В первом приближении его можно принять равным  , обеспечивающим максимум лопаточного

КПД:

, обеспечивающим максимум лопаточного

КПД:

,

,

где  - фиктивная скорость пара; φ - коэффициент скорости сопловой

решетки;

- фиктивная скорость пара; φ - коэффициент скорости сопловой

решетки;  - угол выхода пара из сопловой

решетки; r - степень

реактивности турбинной ступени, принимается в диапазонах 0,3¸0,5; принимаем равным

0,4.ф=0,95cos14/(2 *

- угол выхода пара из сопловой

решетки; r - степень

реактивности турбинной ступени, принимается в диапазонах 0,3¸0,5; принимаем равным

0,4.ф=0,95cos14/(2 * )=0.595.

)=0.595.

Предварительно можно принять  ,

φ=0,95 с

последующим уточнением по формуле:

,

φ=0,95 с

последующим уточнением по формуле:

.

.

Действительное отношение u/cф рекомендуется принять меньше оптимального для

увеличения теплоперепада на регулирующую ступень.

Фиктивная скорость на выходе из сопловой решетки:

.

.

Она позволяет определить располагаемый теплоперепад, срабатываемый в

ступени:

.

.

С учетом принятой степени реактивности ρ находят располагаемый теплоперепад в

сопловой  и рабочей

и рабочей  решетках, а также теоретическую

скорость пара на выходе из сопел:

решетках, а также теоретическую

скорость пара на выходе из сопел:

;

;

.

.

Находим:=(1-0.4)95=57 кДж/кг;=0,4*95=38 кДж/кг.t определим по формуле:

.

.

t=  *435,88=337,6.

*435,88=337,6.

Отложив найденные теплоперепады в i-s-диаграмме (рисунок 4), находят

давление  и теоретический удельный объем

и теоретический удельный объем  за соплами, что позволяет определить

выходную площадь сопловой решетки:

за соплами, что позволяет определить

выходную площадь сопловой решетки:

где  - удельный объем при критическом давлении;

- удельный объем при критическом давлении;  - коэффициент расхода, принимаем

предварительно равным 0,97;

- коэффициент расхода, принимаем

предварительно равным 0,97;  - критическая скорость течения:

- критическая скорость течения:

.

.

Для перегретого пара k=1,3;  .kp=

.kp=  ;=54*0,275/0,97/532=0,029 м2.

;=54*0,275/0,97/532=0,029 м2.

Рисунок 4 - Процесс расширения пара в регулирующей ступени

Задавшись предварительно степенью парциальности e £ eкр,

определяют высоту сопловой решетки, которая должна быть больше предельно

допустимой величины:

,

,

где d - диаметр ступени турбины; 1пред - предельный размер

лопатки, определяется из соотношения через диаметр ступени:

.

.

l1= 0.05.

0.05.

Длину лопатки можно увеличить, уменьшая степень парциальности, угол  или диаметр ступени. По числу Маха,

углу

или диаметр ступени. По числу Маха,

углу  и табл.1 выбираем профиль сопловых

решеток, хорду профиля

и табл.1 выбираем профиль сопловых

решеток, хорду профиля  , оптимальный относительный шаг

, оптимальный относительный шаг  и определяют по формуле число

сопловых лопаток.

и определяют по формуле число

сопловых лопаток.

Число Маха определим по формуле:

.

.

= 337.6/

= 337.6/ =0,6.определим из соотношения:

=0,6.определим из соотношения:

.

.

= 3,14*1,4*0,546/0,09/0,8=34.

По геометрическим характеристикам профилей лопаток выбираем профиль

сопловой решётки по таблице 1.

Таблица 1 - Геометрические

характеристики профилей лопаток

|

Принятые обозначения типа

профиля решеток (С - сопловая, Р - рабочая)

|

Угол выхода потока из

решетки профилей, a1э, b2э, градусов

|

Расчетный угол входа потока

в решетку профилей, a0 р, b1 р, градусов

|

Величина оптимального

относительного шага для решеток профилей, t опт

|

Значения расчетных величин

чисел Маха для решеток профилей, Мс1t, Мw2t

|

Хорда профиля , м , м

|

|

С-90-12А

|

10-14

|

70-120

|

0,72-0,87

|

До 0,9

|

0,05

|

|

Р-46-29А

|

25-32

|

44-60

|

0,45-0,58

|

До 0,85

|

0,035

|

Уточняют значения коэффициентов  ,

,  и угла:

и угла:

.

.

.=arcsin 14*0,97/0,95 - все сходится.

.=arcsin 14*0,97/0,95 - все сходится.

При их небольшом расхождении с принятыми ранее значениями расчет можно не

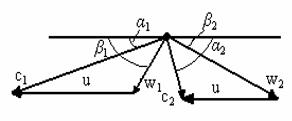

повторять.1.2.9 Строим входной треугольник скоростей (рисунок 5), для чего

определяют действительную скорость пара на выходе из сопловой решетки:

.

.

Находим:

С1=0,95*337,6=321 u=0,595*436=260 м/c.

Рисунок 5 - Треугольники скоростей

турбинной ступени

Из треугольника находится относительную скорость входа пара на рабочую

решетку  и угол ее направления

и угол ее направления  :

:

.

.

Находим:

W1= =93m/c;

=93m/c;

B1=arcsin 321*sin14/93=58,4.

Теоретическая относительная скорость выхода пара из рабочей решетки и

число Маха равны:

=190/

=190/ .

.

Находим:t= =190м/c;

=190м/c;

M2t=190/ .

.

Потери энергии в соплах определим по формуле:

.

.

Находим:

=337,6/2000*(1-0,95*0,95)=0,01688.

=337,6/2000*(1-0,95*0,95)=0,01688.

Откладывая потери энергии в соплах на i - s-диаграмме, строят

действительный процесс расширения в них и определяют теоретический удельный

объем пара  в конце адиабатного расширения на рабочих лопатках.

в конце адиабатного расширения на рабочих лопатках.

Предварительно задавшись коэффициентом расхода  , находим выходную площадь рабочей

решетки:

, находим выходную площадь рабочей

решетки:

,

,

Выбрав суммарную перекрышу 0,02¸0,04=0,03 м, определяем высоту рабочей решетки:

l2

=0,05+0,03=0,08.

Эффективный угол выхода пара из рабочей решетки находят из выражения:

=

= .

.

По геометрическим характеристикам профилей лопаток выбираем профиль

рабочей решётки таблице 1.

По углам  и числу

и числу  = М1t выбираем профиль рабочей решетки, ее

основные геометрические характеристики

= М1t выбираем профиль рабочей решетки, ее

основные геометрические характеристики  и определяем число лопаток по

формуле:

и определяем число лопаток по

формуле:

.

.

=280.

=280.

Уточняем коэффициент расхода  и находим скоростной коэффициент

и находим скоростной коэффициент  рабочей решетки по формулам:

рабочей решетки по формулам:

.

.

Находим:

μ2 =

0,965-0,015*(0,035/0,08)=0,95;

.

.

Производим построение выходного треугольника скоростей:

=0,953*190=181,07;

=0,953*190=181,07;

=

= =

= 25.

25.

Находим:

=0,953*190=181,07;

=0,953*190=181,07;

=

=  25.

25.

Из выходного треугольника находят абсолютную скорость выхода пара из

ступени  , угол ее направления α2, выбирают профили рабочих лопаток, по формулам:

, угол ее направления α2, выбирают профили рабочих лопаток, по формулам:

.

.

Находим:

;

;

.

.

Потери энергии в рабочей решетке и с выходной скоростью:

;

;

Находим:

;

;

.

.

Откладывая значение  в i-s - диаграмме, строят действительный процесс расширения

пара в рабочих лопатках.

в i-s - диаграмме, строят действительный процесс расширения

пара в рабочих лопатках.

Относительный лопаточный КПД  определяем двумя способами:

определяем двумя способами:

где χвс - коэффициент использования кинетической энергии выходной скорости в

последующей ступени, для регулирующей ступени  = 0; Е0 - располагаемая

энергия ступени, кДж/кг:

= 0; Е0 - располагаемая

энергия ступени, кДж/кг:

.

.

Находим:

;

;

.

.

Для оценки прочностных характеристик рабочих лопаток находим изгибающие

напряжения и сравниваем их с допустимыми значениями. Поскольку степень

реактивности в регулирующей ступени не велика, можно ограничиться окружным

усилием:

.

.

Тогда:

54,7*(93*cos58,4+181*cos25)=12011.4.

54,7*(93*cos58,4+181*cos25)=12011.4.

В этом случае:

,

,

где  - минимальный момент сопротивления, определяемый по

характеристике профиля. В ступенях с парциальным подводом

- минимальный момент сопротивления, определяемый по

характеристике профиля. В ступенях с парциальным подводом  =25 МПа.

=25 МПа.

.

.

Значения КПД должны совпадать в пределах точности расчетов (2%).

Мощность на лопатках ступени равна:

.

.

Nu=54*260*(93*cos58,4+190.3*cos25)=3274.

Определяют потери энергии от утечек пара, парциальности и на трение.

Относительная величина потерь энергии от утечек пара через диафрагменные и

бандажные уплотнения определяем по формуле:

где μу -

коэффициент расхода уплотнения, μ у = 0,9; dу= 0,5 - диаметр

диафрагменного уплотнения, принимаемый по аналогу турбины c использованием

принципиальной схемы или рисунка, в соответствии с масштабом и диаметром

ступени; δ - радиальный зазор в уплотнении, δ ≈

0,001d у δ=0,0005; z - число гребней уплотнения, z = 4¸8, выбирается с использованием

принципиальной схемы или рисунка; z=8.

*0,842=0,023.

*0,842=0,023.

Диаметр бандажного уплотнения находим по формуле:

где dб - диаметр бандажного уплотнения; δэкв - эквивалентный зазор уплотнения.

Определим  :

:

где  - осевой и радиальный зазоры бандажного уплотнения;

- осевой и радиальный зазоры бандажного уплотнения;  - число гребней в надбандажном

уплотнении, выбирается с использованием принципиальной схемы или рисунка.

- число гребней в надбандажном

уплотнении, выбирается с использованием принципиальной схемы или рисунка.

.

.

При проектировании ступени можно принять  = 0,005м;

= 0,005м;  0,001 м,

0,001 м,  = 2.

= 2.

Относительные потери энергии, вызванные парциальным подводом пара:

где - ширина рабочей решётки,

- ширина рабочей решётки,  ; j - число пар концов сопловых

сегментов, чаще всего j = 2.

; j - число пар концов сопловых

сегментов, чаще всего j = 2.

Потери энергии от трения диска о пар определяем по формуле:

где  - коэффициент трения, равный (0,8)10-3.

- коэффициент трения, равный (0,8)10-3.

0

0 .

.

Относительный внутренний КПД ступени определяем по формуле:

,

,

где значения потерь КПД могут быть получены путем умножения относительных

потерь z в элементах на 100%

77.77.

77.77.

Использованный теплоперепад ступени определяем по формуле:

.

.

Внутренняя мощность ступени определим по формуле:

.

.

Находим:

=95*77.77=73,88.

=95*77.77=73,88.

54*73,88=3989.5.

54*73,88=3989.5.

Потери энергии определим по формулам:

;

;

;

;

.

.

Находим:

,=0.04*95=3.8;

,=0.04*95=3.8;

0.0106*95=1.007;

0.0106*95=1.007;

=0.0137*95=1.3015.

=0.0137*95=1.3015.

Откладывая последовательно потери энергии в i-s-диаграмме, находим

состояние пара за регулирующей ступенью.

2. Топливная система паротурбинной установки

В качестве первичных двигателей судовой электростанции могут быть

применены тепловые двигатели любых типов. Однако в СПТУ чаще всего применяют

турбопривод.

Турбины генераторов обычно работают на паре тех же параметров, что и

ГТЗА.

Отработавший пар отводится во вспомогательный конденсатор с автономными

циркуляционным и конденсатным насосами и пароструйными эжекторами.

Целесообразно предусматривать возможность отвода отработавшего пара

турбин генераторов на ходовых режимах в главный конденсатор.

На судах, совершающих длительные переходы на режиме эксплуатационной

мощности, находят применение электрогенераторы с приводом от гребного

валопровода.

Для современных СПТУ мощностью 20000-40000 кВт на выводах генератора при

режиме полного переднего хода может быть выражена формулой:

.

.

Находим:

0.02*27.5=0.55.

0.02*27.5=0.55.

Номинальная мощность генератора:

,

,

где

= 0,55

= 0,55

0,70 - коэффициент загрузки генераторов.

0,70 - коэффициент загрузки генераторов.

=0.55*0.55=0.3.

=0.55*0.55=0.3.

Расход пара на турбогенератор при номинальной нагрузке определяется как:

,

,

где

- адиабатный перепад тепла в турбине генератора, кДж/кг;

- адиабатный перепад тепла в турбине генератора, кДж/кг;

- к.п.д. турбогенератора, учитывающий тепловые и механические

потери турбины, редуктора и генератора.

- к.п.д. турбогенератора, учитывающий тепловые и механические

потери турбины, редуктора и генератора.

=3600*0.3/675*0.51=31.

=3600*0.3/675*0.51=31.

Расход тепла (в кДж/ч) на испаритель грязных конденсатов (ИГК) при

основном ходовом режиме для современных СПТУ, работающих на топочных мазутах

марок 60 и 80, можно рассчитать по эмпирической формуле:

.

.

где kп= 1,05

1,10 - поправочный коэффициент, нижние значения которого

относятся к сухогрузным судам, верхние - к танкерам;

1,10 - поправочный коэффициент, нижние значения которого

относятся к сухогрузным судам, верхние - к танкерам;

- расход топлива на энергетическую установку, кг/ч.

- расход топлива на энергетическую установку, кг/ч.

=1.05(94+0.078*0.16)*103=4700кДж/ч

=1.05(94+0.078*0.16)*103=4700кДж/ч

Расход первичного пара (в кг/ч):

,

,

где

- энтальпия соответственно первичного пара и его конденсата,

кДж/кг.

- энтальпия соответственно первичного пара и его конденсата,

кДж/кг.

=4700/3000-2325=6/96.

=4700/3000-2325=6/96.

Давление вторичного пара ИГК определяется нуждами потребителей и

составляет: для тепловых потребителей 0,4-0,5 МПа, а для энергетических 1,0-1,2

МПа.

Главные паро-струйные эжекторы (ПЭЖ) обычно выполняются двух- или

трехступенчатыми и питаются охлажденным либо насыщенным паром пониженного

давления.

Расход рабочего пара (в кг/ч) на эжектор:

.

.

где

= 0,003

= 0,003

0,005 - относительный расход пара на ПЭЖ; DK -

масса конденсируемого пара, кг/ч; для ПЭЖ вспомогательных конденсаторов

0,005 - относительный расход пара на ПЭЖ; DK -

масса конденсируемого пара, кг/ч; для ПЭЖ вспомогательных конденсаторов

=0,015

=0,015

0.025.

0.025.

=0.003.

=0.003.

Если вместо ПЭЖ установлены вакуум-насосы, то подача последних

определяется так же, как и для главных эжекторов. Мощность, потребляемая

вакуум-насосом, зависит от давления в главном конденсаторе и обычно не должна

превышать 0,14-0,18% мощности ГТЗА.

3. Цикл ПТУ

Для расчета изменения параметров рабочего процесса необходимо отобразить

цикл установки в характерных точках, получить уравнение зависимости мощности

турбины от параметров, изменяющихся в процессе снижения частоты вращения

ротора, давления свежего пара.

Нагрузку установки характеризует отношение ее мощности на рассматриваемом

Nе и номинальном Ne0 режимах работы. С

уменьшением нагрузки СПТУ снижается расход пара на ГТЗА, а, следовательно, и

производительность парогенераторов и вспомогательных механизмов. В то время как

нагрузка питательного, конденсатного и топливных насосов убывает примерно так

же, как и нагрузка ГТЗА, коэффициент нагрузки некоторых вспомогательных

механизмов (масляных и циркуляционных насосов, эжекторов, машинных вентиляторов

и т. п.) может оставаться неизменным на всех режимах работы СПТУ.

Что касается котельного вентилятора, то вследствие одновременного

уменьшения подачи и напора его нагрузка падает значительно быстрее, чем

нагрузка главного двигателя.

С уменьшением нагрузки установки понижается к.п.д. вспомогательных

механизмов, что приводит к значительному повышению относительного расхода пара

на вспомогательные двигатели, особенно при нагрузках около 0,3 номинальной и

менее.

В результате этого снижается характеристика тепловой схемы ен

и, следовательно, эффективный к.п.д. СПТУ.

Экономичность главных двигателей может быть повышена, прежде всего, за

счет применения более совершенных способов регулирования, например

использованием специальных групп сопл или их комбинаций, а иногда и специальных

ступеней уменьшенных ходов.

В многовальных установках существенное повышение экономичности на

частичных нагрузках может быть достигнуто путем отключения части главных

двигателей (за счет возрастания нагрузки и к. п. д. оставшихся в действии

двигателей), а также части обслуживающих механизмов. При этом допустимая

нагрузка работающих двигателей должна быть ограничена по крутящему моменту,

теплонапряженности или какому-либо иному параметру.

Выбор того или иного режима работы котельной установки на частичных

нагрузках определяется в первую очередь характером зависимости к.п.д.

парогенераторов от расхода топлива на установку, а также влиянием на

экономичность СПТУ вспомогательных механизмов, обслуживающих парогенераторы.

Так как дополнительные затраты на работу котельных вспомогательных

механизмов весьма существенны, на режимах частичных нагрузок, как правило,

всегда выгодно уменьшить количество действующих парогенераторов вместе с

обслуживающими их механизмами, если это мероприятие не противоречит требованиям

надежности, живучести и т.д.

В данном случае выигрыш от уменьшения расхода тепла на обслуживающие

механизмы перекрывает потери от снижения коэффициента полезного действия

парогенераторов, связанного с увеличением их нагрузки.

Мероприятия, повышающие экономичность вспомогательных механизмов на

режимах частичных нагрузок, сводятся к следующему:

- применение механизмов, максимальный коэффициент полезного действия

которых достигается при характерной частичной нагрузке;

применение двух- или трехскоростных электродвигателей для

привода вспомогательных механизмов от одного вспомогательного двигателя;

применение вспомогательного механизма с приводом от главного

двигателя.

К мероприятиям, повышающим экономичность тепловых схем на частичных

нагрузках, относятся:

- выбор и регулирование давления отработавшего пара вспомогательных

механизмов применительно к работе установки на частичной нагрузке;

- изыскание добавочных потребителей отработавшего пара для

уменьшения его избытка.

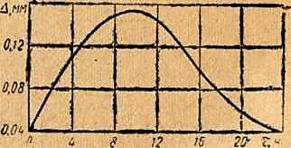

Для оценки изменения параметров работы ПТУ на долевом режиме

воспользуемся i-s диаграммой водяного пара. По начальным параметрам давления

пара на долевом режиме определяется изменение располагаемой работы турбинной

ступени.

Используя расчётные формулы, находим мощность турбины на долевом режиме:

С учетом уменьшения начальной температуры на 3% Т0 = 436,5 0С,

тогда:

0

= h0 - hк;=G· H0·h,

где h = 0,8 -

внутренний КПД турбинной установки.0 = 3000-2325=675 кДж/кг=

54*675*0,8 = 29160 кВт.

Расход рабочего тела при долевых расчетах можно определить по рисунку 6.

Рисунок 6 - Диаграмма режимов

турбины: а) с отбором пара на технические нужды: б) без отбора пара на

технические нужды

Рисунок 7 - Универсальная диаграмма

режимов работы турбинной ступени

4. Особенности эксплуатации систем СЭУ турбинных установок

Паротурбинные установки менее требовательны к качеству топлива, чем

дизельные и газотурбинные. Поэтому в СПТУ с экономической точки зрения

целесообразно применять остаточные продукты переработки нефти, угля и горючих

сланцев. Наиболее пригодные топлива нефтяного происхождения: мазуты флотские

марок 12 и 20 и топливо нефтяное марок 20, 40, 60 и 80. Эти сорта топлива

отличаются сравнительно невысокой вязкостью, низкой температурой застывания,

небольшим содержанием серы, золы и влаги.

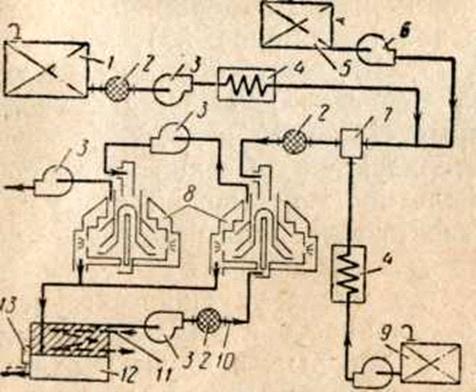

Рисунок 8 - Схема установки для

обессоливания топлива: 1 - топливная цистерна; 2 - фильтр; 3 - насос; 4 -

подогреватель; 5 - цистерна с деэмульгатором; 6 - дозирующий насос; 7 -

смеситель; 8 - сепараторы; 9 - цистерна с водой или промывочным раствором; 10 -

линия рециркуляции; 11 - змеевик подогрева; 12 - отстойная цистерна; 13 -

указатель уровня

Основными причинами, вызывающими трудности в применении мазутов, являются

коррозия и большие отложения на рабочих поверхностях парогенераторов,

обусловленные главным образом содержанием в топливе серы, ванадия, натрия и

кальция.

Если сера и ванадий способствуют соответственно низкотемпературной

(экономайзер, воздухоподогреватель, газовыпускной тракт) и высокотемпературной

(район пароперегревателя) коррозии, то содержание в топливе натрия и кальция

приводит к большим отложениям.

Для удаления из топлива асфальто-смолистых соединений, ванадия, натрия и

кальция применяют обессоливание (промывку топлива), суть которого сводится к

следующему.

Топливо нагревается до 80-95°С, смешивается с водой (2-10% по объему) или

с водным раствором одной из солей: Са(AlОз)2 и MgS04 -

для более существенного различия в плотности раствора и нефтепродукта, затем

проходит через сепараторы и отстойную цистерну.

Попутно в смеситель добавляется деэмульгатор в количестве 0,005-0,02% по

массе. Принципиальная схема обессоливания топлива приведена на Рисунке 14.

При наличии в топливе воды и механических примесей применяется

последовательная двукратная сепарация (рисунок 9): способом пурификации (в

основном для отделения воды) и способом кларификации (для отделения

механических примесей).

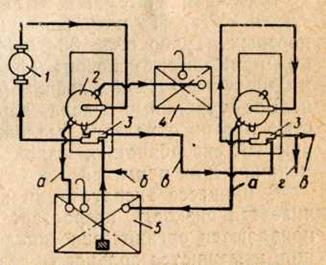

Рисунок 9 - Схема двукратной

последовательной сепарации топлива: 1 - топливоподогреватель; 2 - сепаратор; 3

- насос сепаратора; 4 - цистерна отходов пурификации; 5 - цистерна грязного

топлива; а - отвод из камеры переполнения; б и г - соответственно приемный и

напорный трубопроводы подкачивающего топливного насоса; в - выход

сепарированного топлива

Для получения удовлетворительного распыливания высоковязкого остаточного

топлива необходимо поддерживать определенную температуру (вязкость) перед

форсунками. Значение этой температуры зависит от марки применяемого топлива и

ориентировочно может быть определено по табл. 2.

Таблица 2 - Температура (вязкость)

перед форсунками

|

Сорт мазута

|

Форсунка

|

Сорт мазута

|

Форсунка

|

|

механическая

|

паро-механическая

|

|

механическая

|

паро-механическая

|

|

Условная вязкость, °ВУ

|

Температура подогрева, °С

|

Условная вязкость, °ВУ

|

Темпера-тура подогрева, °С

|

|

Условная вязкость, °ВУ

|

Темпера- тура подогрева, °С

|

Условная вязкость, °ВУ

|

Темпера-тура подогрева, °С

|

|

М-20

|

|

85

|

|

70

|

М-60

|

6

|

105

|

15

|

90

|

|

М-40

|

6

|

100

|

15

|

85

|

М-80

|

6

|

110

|

15

|

95

|

Для улучшения условий транспортировки топлива к расходным цистернам

рекомендуется поддерживать его температуру в пределах 40-60°С, в расходных

цистернах (для М-40 и М-80) - примерно 80°С.

Осевой сдвиг ротора. При этой неполадки необходимо разгрузить

турбоагрегат до нагрузки, при которой осевой сдвиг стабилизируется, проверив

давление в регулировочной ступени. Если давление в ней окажется выше

допустимого, дальнейшим снижением нагрузки его необходимо довести до приемлемой

величины. Если при прослушивании не будет замечено посторонних шумов, турбину

можно оставить в действии, усилив наблюдение за осевым положением ротора.

Сопровождение увеличения осевого сдвига ротора посторонними шумами или

повышением температуры масла после упорного подшипника требует немедленной

остановки турбоагрегата.

5. Изменение внешних условий

При уменьшении давления в конденсаторе до критического

и ниже приращение мощности турбоагрегата достигается

посредством использования расширительной способности косого среза рабочих

лопаток последней ступени турбины. При достижении предельного противодавления

и ниже приращение мощности турбоагрегата достигается

посредством использования расширительной способности косого среза рабочих

лопаток последней ступени турбины. При достижении предельного противодавления

пар расширяется за пределами рабочих лопаток, и дальнейшее

понижение давления рх не оказывает влияния на мощность ГТЗА.

пар расширяется за пределами рабочих лопаток, и дальнейшее

понижение давления рх не оказывает влияния на мощность ГТЗА.

При заданном значении t3.B температура

насыщения tx зависит от температурного напора:

,

,

где

- теплота конденсации пара, равная 2260-2340 кДж/кг;

- теплота конденсации пара, равная 2260-2340 кДж/кг;  m - кратность охлаждения, т. е. отношение расхода охлаждающей

воды к расходу пара на конденсатор, кг/кг;

m - кратность охлаждения, т. е. отношение расхода охлаждающей

воды к расходу пара на конденсатор, кг/кг;

- средний коэффициент теплопередачи от пара к охлаждающей

воде, кДж/(м2·ч·град);

- средний коэффициент теплопередачи от пара к охлаждающей

воде, кДж/(м2·ч·град);

- теплоемкость забортной воды, кДж/(кг•град);

- теплоемкость забортной воды, кДж/(кг•град);  dk - удельная паровая нагрузка (Fк -

поверхность конденсатора), кг/(м2·ч).

dk - удельная паровая нагрузка (Fк -

поверхность конденсатора), кг/(м2·ч).

Уменьшение давления рх ниже предельного имеет место при

низких значениях t3.B и не только не приводит к

увеличению мощности ГТЗА, но и снижает экономичность установки в результате

уменьшения температуры конденсата и возрастания затрат тепла на подогрев

питательной воды. При этом иногда увеличивается также переохлаждение конденсата

и возрастает количество растворенного в нем кислорода.

Поддержание спецификационного вакуума в конденсаторе при повышенных

(сверх расчетной) температурах забортной воды требует дополнительного

увеличения кратности охлаждения (переключения главного циркуляционного насоса

на повышенную частоту вращения, включения резервных циркуляционных насосов и т.

п.), что не всегда целесообразно с точки зрения экономичности СПТУ. Поэтому

оптимальный режим работы судовой конденсационной установки при t3.B

= var должен выбираться по так называемому экономическому вакууму в

конденсаторе, который соответствует максимальной мощности энергетического

комплекса турбина - циркуляционный насос при DT= const и

обеспечивает, таким образом, минимальный расход топлива на единицу мощности

СПТУ.

Каждой температуре забортной воды при заданном расходе пара соответствует

определенное значение оптимального вакуума в конденсаторе, которое зависит

также и от ряда других эксплуатационных факторов: степени загрязнения

конденсатора, его воздушной плотности, нагрузки электростанции, режима работы

воздушно-конденсатной системы и др.

Оптимальный эксплуатационный вакуум, как правило, всегда выше

экономического. Однако, если изменение давления конденсации не отражается на

мощности ГТЗА и скорости судна (когда в конденсаторе достигается предельное

противодавление распределяющим показателем работы конденсационной установки

остается только экономический вакуум.

Возможности практического выполнения рекомендаций по поддержанию

оптимальных режимов работы СПТУ при условии t3.в =

var во многом зависят от типа привода и способа регулирования циркуляционного

насоса, характеристик и особенностей циркуляционной, конденсатной и

воздухоудаляющей систем.

Оценить изменение мощности агрегата при снижении давления в конденсаторе

на 2 кПа

С учетом уменьшения давления в конденсаторе на 2 кПа Р2 =

0,008МПа, тогда:0 =675 кДж/кг; N = 28570кВт;

при Р2=0,01 МПа:0 = 910кДж/кг; N= 54*675*0,8 =

29160 кВт

Вывод: мощность увеличилась на 590 кВт.

6. Обслуживание турбинной установки на режиме, запуск и

остановка

Подготовка и пуск из холодного состояния. Ввод установки в действие в

каждом конкретном случае должен производиться в строгом соответствии с

инструкцией завода-строителя. Поэтому здесь рассматриваются только общие

положения. Подготовка СПТУ к действию состоит из следующих операций.

1. Тщательно прогреваются и продуваются паропроводы до тех пор, пока не

прекратится вытекание конденсата (обычно через 10-15 мин). Подъем давления в

паропроводе следует производить со скоростью 0,1 МПа в минуту с повышением

температуры на 5°С, если на это нет других рекомендаций.

2. Для сокращения времени подготовки одновременно с прогреванием

паропровода вводят в действие конденсационную установку (циркуляционный и

конденсатный насосы, эжекторы) и поднимают вакуум.

3. Пускают масляный насос, проверяют давление масла и убеждаются, что

масло поступает на все подшипники и в достаточном количестве. Воду на

маслоохладитель подают, когда температура масла достигает 35-40°С.

Чрезвычайное значение имеет правильное прогревание турбины перед пуском.

Обычно ротор турбины прогревается быстрее статора. Поэтому в лопаточном

аппарате и уплотнениях должны предусматриваться такие осевые зазоры, которые

допускали бы разность в удлинениях ротора и статора.

Эта разность достигает тем большего значения, чем быстрее производится

пуск турбины, и постепенно уменьшается по мере того, как турбина приходит в

установившееся рабочее состояние.

Критерием для оценки правильности прогрева турбины служит разность

температур в различных частях (точках) ее корпуса. Особенно тщательно следует

прогревать ТНД, имеющую большие массы статора и ротора. Наиболее характерные

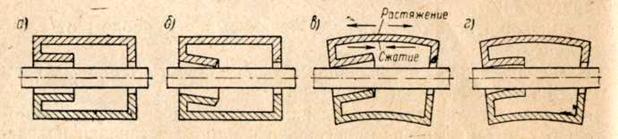

деформации корпуса ТНД при прогревании показаны на рисунке 10.

Обычно разность между температурами нижней и верхней частей корпуса,

указываемая в инструкциях по обслуживанию, не должна превышать 35°С. В пределах

35-40°С должна быть разность между температурами фланцев и болтов

горизонтального разъема. Особенно опасны случаи, когда болты холоднее фланцев,

при этом в них возникают громадные напряжения, которые могут повлечь за собой

параметры пара остаточные деформации с последующим пропариванием фланцев при

выравнивании температур.

Рисунок 10 - Деформации корпуса ТНД

при прогревании: а - нормальный прогрев; б - повышенная разность температур во

внутреннем корпусе; в - неравномерный прогрев верхней и нижней половин

наружного корпуса; г - повышенная разность температур, как во внутренней, так и

в наружной частях корпуса

Активные турбины с дисковыми роторами, небольшим числом ступеней и

большими зазорами в лопаточном аппарате требуют менее длительного прогрева, чем

турбины реактивные. Время прогрева турбин, специально рассчитанных на быстрые и

частые пуски, обычно не превышает 15 мин.

Турбины, предназначенные для привода вспомогательных механизмов,

допускают пуск из холодного состояния без предварительного прогрева.

Для турбин высокого давления в зависимости от конструкции и начальных

параметров пара время прогрева может колебаться от 1 до 8 ч и даже более (ввиду

массивности фланцев и большой толщины стенок корпуса).

При соприкосновении с холодными стенками пар конденсируется. Конденсат

обладает во много раз большим коэффициентом теплоотдачи, чем пар; поэтому его

скопление в отдельных частях корпуса приводит к неравномерному прогреванию

турбины.

Поэтому очень важно вести тщательное наблюдение за работой дренажных

устройств, добиваясь, чтобы во время прогревания все внутренние части корпуса

турбины оставались сухими. После прогревания турбины вакуум в конденсаторе

доводят до нормальной величины.

На рисунке 11 показаны последовательность операций по подготовке к

действию и график пуска СПТУ судов типа «София».

Доводить частоту вращения до номинальной необходимо при быстром переходе

через критическую зону.

Пуск после кратковременной остановки. При пуске частично остывшей турбины

необходимо учитывать, что ее ротор будет несколько искривлен, даже если его

регулярно проворачивали.

Рисунок 11 - Порядок подготовки СПТУ

к действию на примере танкера типа «София»

Поэтому частично остывшая турбина требует более длительного прогревания

на малой частоте вращения для уменьшения кривизны вала до приемлемой величины.

Если при повышении частоты вращения возникает вибрация, то необходимо ее

снизить и затем поднимать только после дополнительного прогрева.

Перед прекращением подачи пара в турбину, которое производится медленным

закрытием маневрового клапана, следует проверить работу вспомогательного

(резервного) масляного насоса. При остановке турбины, работающей на

турбогенератор, замеряют время выбега или снимают кривую выбега. При уменьшении

давления в камере регулировочной ступени на концевые уплотнения подается пар.

После прекращения вращения ротора немедленно включается валоповоротное

устройство, постепенно уменьшается подача пара на эжекторы и концевые

уплотнения с тем, чтобы не допустить подсоса холодного воздуха в уплотнения и

не вызвать чрезмерного охлаждения шеек вала.

Для равномерного охлаждения шеек вала турбин с параметрами 4,5 МПа и

450°С прокачку масла через подшипники ведут в течение 30-45 мин после

прекращения подачи пара на турбину. Если масса ротора большая, то он остывает

медленно (20-40 ч). Прокачка масла через подшипники позволяет снизить

температуру баббита вкладышей (которая поднимается после остановки турбин),

предохраняет от отпотевания внутренние части подшипников и вал в масляных

карманах от коррозии. Поэтому прокачку масла рекомендуется вести после

остановки турбины не менее 2-4 ч.

После остановки турбины записывают значения тепловых расширений корпуса и

осевого положения ротора. Все вспомогательные механизмы могут быть остановлены

или оставлены в работе в зависимости от состояния моря, характера и

длительности стоянки.

Рисунок 12 - Изменение прогиба ротора

с момента остановки турбины

При остановке на продолжительное время до полного охлаждения следует с

целью предотвращения коррозии корпуса турбины открыть все дренажи и

проворачивать ротор валоповоротным механизмом.

При остановке на 20-30 дней отключаются все паропроводы и дренажи,

подается горячий воздух для поддержания температуры турбины на 5-10°С выше

температуры окружающей среды.

На время остановки турбины до трех месяцев и более следует покрыть все

детали консервирующими смазками, разобрать узлы, но без вскрытия корпуса,

отключить паропроводы, все дренажи, обеспечить герметизацию концевых

уплотнений. При этом следует руководствоваться инструкциями завода-строителя.

Нормальная эксплуатация турбоагрегата характеризуется постоянными или

медленно изменяющимися значениями нагрузки при допустимых колебаниях параметров

пара, вакуума и других величин, определяющих экономичную и надежную работу

турбины.

При нормальной эксплуатации термические напряжения в деталях и узлах

турбины, как правило, незначительны, а механические напряжения находятся в

допустимых пределах.

В это время турбоустановка работает в автоматическом режиме, участвуя в

регулировании параметров отпускаемой электрической и тепловой энергии.

При нормальной работе в обязанности обслуживающего персонала входят:

а) контроль над основными параметрами турбоустановки;

б) контроль работы системы регулирования и местных автоматов;

в) контроль работы отдельных узлов и механизмов агрегата;

г) проверка и опробование элементов защиты, аварийной сигнализации и

автоматики включения резерва согласно установленному графику;

д) опробование резервного оборудования;

е) периодическая смазка узлов, не обеспеченных централизованной смазкой;

ж) периодическая запись показаний приборов в суточную ведомость;

з) ведение вахтенного журнала, журнала оперативных переключений, журнала

дефектов оборудования:

и) поддержание санитарного состояния на своем рабочем месте, контроль

соблюдения правил техники безопасности и противопожарной техники.

В случае необходимости обслуживающий персонал выполняет все переключения

и операции по изменению электрической и тепловой нагрузки, регулированию

параметров отборного пара, изменению режима работы бойлерной установки,

испарителей, деаэраторов, регенеративных подогревателей и т. д.

Безопасность работы оборудования остается задачей первостепенной важности

и в условиях нормальной эксплуатации. С этой точки зрения особенно

внимательному контролю подлежат:

а) давление и температура свежего пара;

б) давление и температура пара промежуточного перегрева;

в) нагрев масла, колодок и вкладышей в упорном и опорных подшипниках;

г) вибрация турбоагрегата;

д) давление масла в системе смазки турбоагрегата;

е) давление масла в системе уплотнений генератора;

ж) уровень масла в баке;

з) давление водорода в системе охлаждения генератора;

и) расход охлаждающей воды в системе охлаждения генератора;

к) перепад давлений на последнюю ступень в турбинах с противодавлением;

л) температура выхлопного патрубка конденсационной турбины;

м) давление пара в контрольных ступенях турбины.

Наличие на современных турбоустановках всего комплекса автоматизации и

защит не освобождает обслуживающий персонал от личного контроля над безопасной

работой оборудования.

Список использованной литературы

2. Мануилов В.П. Эксплуатация судовых энергетических

установок. Учебник для вузов морского флота. - М. Транспорт, 1979. -166 с.

. Балабанович В.К., Пантелей Н.В. Турбины

теплоэлектростанций Методические рекомендации по выполнению курсового проекта

Минск. БНТУ, 2005. - 106 с.

. Конструкции газотурбинных установок. Шварц В. А. М.,

«Машиностроение», 1970, - 436 с.

. Шаратов А.С. Чуб О.П. Судовые энергетический

установки: конспект лекция для студентов дневной и заочной форм обучения по

направлению «Судовождение и энергетика судов» - Керчь., КГМТУ, 2012 - 196 с.