Выбор материала, технологического процесса получения заготовки и укрепления штампа гарячей деформации

Введение

Задачу повышения эксплуатационной надежности и

долговечности деталей машин и механизмов невозможно решить без эффективной

системы технической диагностики причин разрушения. Развитие' и внедрение,

технической диагностики как способа управления качеством способствует

уменьшению расхода' металлопроката, снижению затрат на ремонт и простои

действующего парка машин, Диагностирование характера повреждаемости и

разрушения деталей требует наличия информации об изменении вида изломов

конструкционных материалов в зависимости от напряженного состояния и

разнообразных способов нагружения. Способ диагностики основывается на изучении

кинетики и влияния на него механизма разрушения, а также природы разного рода

дефектов материала.

Контроль качества продукции металлургического

производства начинается с момента поставки на металлургический завод руды,

топлива, ферросплавов и других материалов, необходимых при производстве стали и

прочих сплавов. На разных стадиях производства применяют соответственно и

различные методы контроля. Так, в процессе сталеварения из печи берут пробу

жидкого металла для определения содержания отдельных компонентов в сплаве.

После обработки слитков на обжимных и прокатных станах проверяют макро- и

микроструктуру сплава, выявляют посторонние включения, определяют степень

загрязненности сплава. Этот контроль выполняют средствами металлографической

лаборатории.

В последние годы все чаще и чаще используют

ультразвуковое излучение для оценки степени неоднородности сплава и обнаружения

в нем посторонних включений и дефектов. Просвечивание лучами Рентгена также

позволяет выявлять дефекты в, сплаве и изучать кристаллическое строение его

структурных составляющих.

По окончании, технологического процесса

производства металл подвергают механическим испытаниям для оценки его

механических свойств. На механических свойствах отражается весь процесс

производства металла от составления шихты до выхода из прокатного стана или из

другой машины, придающей металлу необходимую форму и размеры.

Характеристики механических свойств сопровождают

металл от завода-поставщика к потребителю. По этим характеристикам потребитель

определяет пригодность металла для конкретных условий работы. Часто потребителю

необходимы сплавы с заданными механическими свойствами. Оценку механических

свойств сплава следует производить строго регламентированными методами, так как

численные значения характеристик механических свойств сплавов зависят от

примененных методов испытания.

Методы механических испытаний нельзя выбирать

произвольно, так как результаты их будут несопоставимы. Для обеспечения

сопоставимости результатов многие методы выполнения механических испытаний

регламентированы государственными стандартами или ведомственными инструкциями.

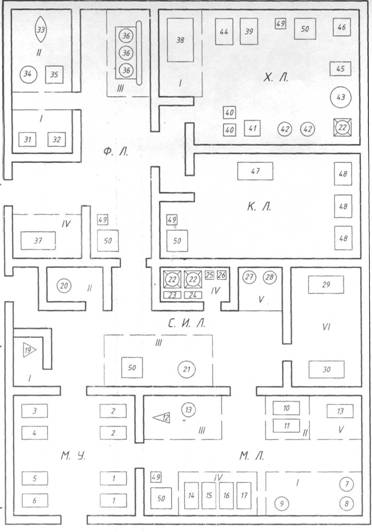

1. Схема заводской лаборатории

Центральная заводская лаборатория представляет

собой структурный подраздел производства и обеспечивает быстрое и своевременное

выполнение производственных заданий по контролю качества и надежности

продукции, какая выпускается производством. ЦЗЛ на каждом этапе производства,

при помощи всех видов лабораторного контроля и испытаний определяет

соответствие сырья, главным и вспомогательных материалов, заготовок, деталей,

узлов, сварных соединений требованиям стандартов, чертежей.

Центральная заводская лаборатория - это

самостоятельный структурный подраздел и непосредственно подчиняется главному

инженеру производства. ЦЗЛ состоит из структурных подразделов - лабораторий

разрушающих и неразрушающих контролей, какие возглавляют заведующие

лабораториями и участками производства образцов, какие возглавляет мастер.

Химическую лабораторию возглавляет заведующий

лабораторией химического анализа и проводит:

Определение химического состава материалов,

какие используются при производстве продукции (сталей, чугунов, сварных

соединений, цветных материалов), а также готовой продукции;

Контрольные испытания гальванических покрытий;

Стилоскопический контроль входящих материалов и

готовой продукции как лаборатории, так и в цеховых условиях;

По указанию металлографической лаборатории

готовят коррозионные смеси и проводят в них кипячение образцов для

контролирования коррозионной стойкости сталей;

Разработка новых и усовершенствование

существующих методов химического анализа материалов, руководясь действующими

стандартами.

Механическая лаборатория возглавляется инженером

физико-механических испытаний и провести:

. Механические и технологические испытания

материалов, что поступают, контролирует свойства сварных соединений

изготавливаемой продукции в соответствии с требованиями нормативно-технической

документации;

. Внедрение новых и усовершенствование

существующих методов испытаний;

Модернизация существующего оборудования и

приборов с целью наилучшего их использования;

. Исследовательски-экспериментальные работы с

другими лабораториями по планам;

. Систематически контролирует правильность

показателей твердомеров и испытаний машин в ЦЗЛ и в цехах производства.

Металлографическая лаборатория возглавляется

инженером-металлографом и исполняет:

. Металлографические испытания сталей, чугунов,

цветных металлов, а также соединений, контроль качества химико-термической

обработки:

. Усовершенствование технологии ковки,

штамповки, термической обработки и сваривание вместе с другими подразделами;

. Выяснение причин брака изделий после различных

технологических процессов и предложений для их предупреждения;

. Участие в проведении исследований деталей и

узлов машин и аппаратов с целью выяснения причин и предупреждение поломок.

Спектральная лаборатория проводится:

Спектральный анализ металлов и сплавов, какие

используются при изготовлении продукции;

Контроль стилокопирования исходных материалов и

отдельных узлов готовой продукции;

. Усовершенствование методов спектрального

анализа, способствую замены химических методов;

. Учеба работников производства методам контроля

в цехах производства и на складе.

Механический участок возглавляется мастером и

производит:

. Отбор стружки, производство образцов и проб

для всех видов лабораторного анализа;

. Изготовление и ремонт приспособлений и

оснастки для лабораторных установок и испытательных машин.

Лаборатория динамических испытаний возглавляет

инженером физико-механических испытаний и проводится:

. Определение физико-механических свойств

металлов, сплавов и сварных соединений при помощи различных испытаний;

Испытания технологических проб;

Входной контроль качества сортового прокату и

полуфабрикатов;

Проверка испытываемого оборудования и приборов в

соответствии с графиками проверки испытываемого оборудования.

Лаборатория электронной микроскопии производится

контроль сварных соединений, наплавок и литья, рентгенотелевизионный контроль

сварных швов сосудов, берет участие в работах по анализу причин брака.

Рис. 1. - Схема ЦЗЛ

2. Оборудование лаборатории

Механический участок (М. У.)

-токарно-винторезный станок- 16К20:

- фрезерно-центровальный станок - МР76АМ;

станок ножовочный - 872М;

Вертикально свердлильный станок - 2Н135;

участок для склада;

участок для брака.

Механическая лаборатория (М. Л.)участок

определения прочности на разрыв (сжатие) и изгиба:

машина «Инстрон»;

машина «Гагарина»;

машина «РМ А 5».участок определения прочности на

кручение и срез:

- машина для испытания на кручение;

- приспособление на испытание на срез.- участок

определения ударной вязкости:

- маятниковый копёр; 13- ёмкость с жидким

азотом.участок определения твердости:

прибор типа Бринеля,

прибор типа Роквелла;

прибор типа Викерса:

прибор для измерения микротвердости ПМТ-3.-

участок определения усталости:.

- машина испытания на усталость УМБ 10.

Структурно-исследовательская лаборатория (С. К.

Л.)- участок растровой микроскопии.

- растровый электронный микроскоп РЭМ.участок

электронной микроскопии: 20-электронный просвечивающий микроскоп.участок

определения вязкости жидких металлов:

- вискозиметр.участок приготовления микрошлифов

и теплетов:

вытяжной шкаф;

электрический режущий станок;

оборудование для запрессовки шлифов;

дисковый трехступенчатый шлифовальный станок;

металлографический микроскоп «Цейсc»;

прибор «Квантимент».- участок рентгеновских

исследований:

- дефрактометр 30 -УРС-55.

Физическая лаборатория (Ф. Л)- участок

спектральных исследований:

спектрометр «СФ-16»;

спектрометр «ИКС-16».участок дефектоскопии:

установка магнитной дефектоскопии;

установка ультразвуковой дефектоскопии;

рефрактометр;участок построения диаграмм:

-термопара.дилатометрический участок: 37 -

дилатометр.

Химическая лаборатория (X. Л.)

I - участок изготовления реплик:

- установка для изготовления реплик (ВУП);

II -участок химических исследований:

шкаф с лабораторной посудой;

весы ВЛТК-2;

сушильный шкаф ШС-40М;

- дисцеляторы Д-25;

термоэлектрический холодильник XТ - 10В;

дозиметр;

дисковый истиратель ИДА-175;

рефрактометр ИРФ-451.

Коррозионная лаборатория (К. Л.)

механизм для гибки заготовок;

электро-коррозионная установка.

стол;

шкаф с документацией.

. Методы исследования

Методы исследования можно разделить на две

группы:

) методы, с помощью которых определяют строение

и превращения, протекающие в материалах и изменяющие их строение.

) методы, использование которых позволяет

непосредственно определять свойства материалов, в тех или иных условиях

эксплуатации, прежде всего механические, а также физические и химические.

Структурные методы изучения металлов и прежде

всего методы микро анализа очень широко применяют для исследования металлов.

Главное преимущество их заключается в том, что между структурой металла и его

свойствами в большинстве случаев существует достаточно надёжная связь,

пользуясь которой можно судить о надёжности деталей машин и конструкций.

Физические и химические методы, позволяющие судить о превращениях, протекающих

в тех или иных металлических сплавах, существенно дополняют данные структурных

исследований. Преимущество определений физико-химических и механических свойств

состоит в получении количественных оценок, необходимых для выбора тех или иных

материалов.

Классификация методов анализа и контроля:

макроанализ;

микроанализ;

электронно-оптический анализ;

фрактографический анализ;

дефектоскопический анализ;

анализ механических свойств;

рентгеноструктурньш анализ.

Определение строения материалов методами макро-

и микроанализов

Анализ макроструктуры материала

Макроскопический анализ (макроанализ)

заключается в исследовании макроструктуры металлов и сплавов. Макроструктурой

называется строение металла, видимое невооруженным глазом или через лупу при

небольших увеличениях (до 30 раз).

Макроструктуру можно изучать непосредственно на

поверхности заготовки или детали, на специально вырезанном образце (темплете),

а также на изломе в месте разрушения образца или детали.

Макрошлифом называется поверхность образца

(темплета), подготовленная для исследования макроструктуры.

Методом макроанализа определяют не только

собственно структуру, т. е. форму и размеры зерен, из которых состоит металл,

но и макродефекты в виде пор, трещин, раковин, неметаллических включений, а

также макрохимическую неоднородность или ликвацию некоторых элементов в

сплавах.

Для успешного проведения макроанализа необходимо

выбрать наиболее характерное для данного изделия место вырезки образцов и

определить, в каком сечении будет изучаться макроструктура. Условия отбора

образцов для макроанализа обычно указывают в стандартах и технических условиях,

определяющих требования к макроструктуре данного вида металлопродукции.

Изготовление макрошлифа. Поверхность вырезанного

образца выравнивают на наждачном круге (для образцов небольшого размера -

напильником, для крупных образцов - на строгальном станке), а затем шлифуют на

наждачной бумаге разных номеров.

После шлифования образцы травят в специальном

реактиве. Травление происходит неравномерно по подготовленной поверхности

образца. Места скопления примесей, различные несплошности (поры, раковины,

трещины) и другие дефектные участки структуры травятся сильнее. На поверхности

макрошлифа появляются углубления, попадая в которые отраженный свет

рассеивается и эти участки воспринимаются глазом, как темные, в то время как

гладкие, менее сильно травящиеся, участки поверхности кажутся светлыми.

Для выявления макроструктуры применяют реактивы

глубокого и поверхностного травления, а также используют метод отпечатков.

4. Микроанализ излома

Вязкий излом, образующийся в условиях

однократного нагружения, при микроанализе, имеет ямочное строение - состоит из

большого числа возникающих по границам зерен или в их объеме при разрушении

ямок, т.е. микропор или микропустот различных размеров и форм, которые по мере

развития разрушения сливаются (рис. 2). Размер этих ямок и их расположение

зависят от присутствия различных неоднородностей - частиц избыточных фаз,

дефектов кристаллов матричной фазы и т.д. Важное значение имеет глубина ямок,

которая в определенной степени характеризует энергоемкость процесса вязкого

разрушения.

Рис. 2 - Фрактограмма вязкого ямочного излома

стали 75Г X 6000

Рис. 3 - Фрактограмма хрупкого излома: а -

ручьистый излом стали 09Г2; б - излом межзеренного разрушения стали 75Г. Х6000

Хрупкий излом при однократном нагружении может

быть двух видов ручьистым, если разрушение развивалось внутри зерен, или

межзеренным, если оно происходило по границам зерен или фаз (рис. 3.).

Микроструктурный анализ проводится с целью

исследования структуры металлов и сплавов под микроскопом на специально

подготовленных образцах. Методами микроанализа определяют форму и размеры

кристаллических зерен, обнаруживают изменения внутреннего строения сплава под

влиянием термической обработки или механического воздействия на сплав,

микротрещины и многое другое.

Микроструктурный анализ проводится на микрошлифах

при приготовлении которых необходимо учитывать что: - шлиф должен иметь

минимальный деформированный слой; - на поверхности шлифа не должно быть царапин

и ямок; - шлиф должен быть плоским (без “завалов”), чтобы его можно было

рассматривать при больших увеличениях.

Шлиф, т.е. образец с плоской отполированной

поверхностью, механическим методом готовят следующим образом. Вначале

производят обработку образца на плоскость (заторцовку) с помощью круга. По

краям следует снять фаску, чтобы при последующих операциях не порвать

полировальное сукно. Затем производят шлифовку на специальной бумаге с разной

величиной зерна абразива, уложенной на стекло. При переходе к следующему номеру

бумаги образец разворачивают на 90? и шлифуют до тех пор, пока не исчезнут риски

от предыдущей обработки. После шлифования на последней бумаге шлиф промывают в

воде, чтобы частички абразива не попали на полировальный круг. После шлифовки

производят полировку. Шлиф слегка прижимают к вращающемуся кругу, на который

натянуто сукно. Полировальный круг все время смачивается суспензией - взвесью

тонкого абразива в воде. Абразивами для полировки служат окись алюминия (белого

цвета), окись хрома (зеленого цвета) или другие окислы. Для полировки твердых

материалов применяют пасту с алмазным порошком или алмазные круги. Полировку

производят до получения зеркальной поверхности. После полировки шлиф промывают

в воде или спирте, сушат полированную поверхность фильтровальной бумагой. Ее

следует прикладывать к зеркалу шлифа, а не водить по нему.

После полировки микроструктура, как правило, не

бывает видна. Исключением являются сплавы, структурные составляющие которых

сильно различаются по составу и твердости, в результате чего одни участки шлифа

сполировываются больше, другие меньше, и на поверхности образуется рельеф.

Для выявления микроструктуры шлиф подвергают

травлению -кратковременному действию реактива. Травитель и время травления

подбирают опытным путем.

Механизм выявления структуры сплава довольно

сложен. Те участки шлифа, которые сильно растравлены, кажутся под микроскопом

более темными т.к., чем сильнее растравлена поверхность, тем больше она

рассеивает свет и меньше света отражает в объектив.

В образце с однофазной структурой границы между

зернами растравливаются сильнее, чем тело зерна, и под микроскопом видны

канавки в виде темной сетки (рис. 2). Разные зерна одной фазы попадают в

сечение шлифа различными кристаллографическими плоскостями, которые травятся

по-разному. Поэтому зерна одной фазы могут иметь различные оттенки.

Рис. 4 - Выявление микроструктуры сплава

В многофазном сплаве различные фазы и

структурные составляющие травятся по-разному. Смесь фаз подвергается не только

простому химическому действию реактивов, но и электрохимическому травлению,

т.к. смесь фаз является совокупностью микрогальванических элементов.

Растворяются частички, являющиеся микроанодами по отношению к другим частицам -

микрокатодам. В результате такого сложного действия травителя выявляется

микростроение образца. После травления шлиф промывают водой, сушат

фильтровальной бумагой и ставят на столик микроскопа.

5. Рентгеноструктурный анализ

Рентгеноструктурный анализ

(рентгенодифракционный анализ) - один из дифракционных методов <#"551210.files/image006.gif"> FeSO4

+ H2S.

Аналогичная реакция протекает и c сернистым

марганцем.

AgBr + H2S 2НВг + Ag2S.

2НВг + Ag2S.

Сернистое серебро имеет темный цвет, поэтому

образующиеся на фотобумаге темные участки указывают форму и характер

распределения включений сульфидов в исследуемой стали (или чугуна). Снятую с

макрошлифа фотобумагу промывают струей воды, фиксируют 20-30 мин в растворе

гипосульфита, после чего снова промывают (примерно 10 мин) в воде и

просушивают.

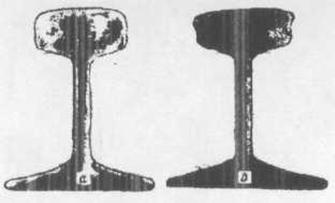

На рис. 5 приведены воперечные макрошлифы

стальных рельсов (1/5 натуральной величины).

Из рис. 5, а видно, что проверявшаяся сталь

имела большую неравномерность распределения серы по сечению вследствие

ликвации, чем сталь, фотоотпечаток, которой приведен на рис. 5, б.

Рис. 5 - Ликвация серы в стали

Фосфор, если он присутствует в отдельных

участках стали и чугуна, в повышенном количестве вследствие ликвации, может

также участвовать в реакции с бромистом серебром, образуя фосфиды серебра

темного цвета, для определения ликвации угле- рода и фосфора используют приведенный

выше реактив Гейна. Участки стали с различным содержанием этих элементов

травятся неодинаково, В участках, обогащенных углеродом и фосфором, медь

выделяется менее интенсивно и поэтому меньше защищает поверхность металла от

травящего действия хлористых солей реактива. Эти участки окрашиваются в более

темный цвет. Лучшие результаты получаются при макроанализе стали, содержащей до

0,6 % С. В стали с большим содержанием углерода осадок меди плохо смывается с

макрошлифа. Этот реактив выявляет одновременно и ликвацию серы, поскольку

характер распределения серы, фосфора и углерода почти одинаков. Для выявления

дендритного строения, химической и структурной неоднородности, а также

волокнистой структуры стали используют реактивы глубокого и поверхностного травления.

Их использование основано на том, что сравнительно однородные участки стали с

меньшим содержанием легирующих элементов, углерода и вредных примесей, например

осевые зоны дендритов в литой стали или волокна в катаной стали,

протравливаются меньше, чем межосные зоны дендритов или граничные зоны волокон.

После травления первые оказываются более выступающими и светлыми, что

фиксируется визуально или с помощью фотографирования.

Естественно, что макроанализ дает лить

качественную оценку такой химической неоднородности, но он позволяет выявить

участки с большим или меньшим содержанием разных примесей и таким образом,

оценить качество металла в целом. Количественную картину о химической

неоднородности дает локальный рентгеноспектральный анализ, но его в отличие о

макроанализа не используют как метод контроля качества металла.

7. Исследовательская часть

сталь сплав излом ликвация

В данной работе нам предстоит предположить

возможные варианты разрушения фрезы зубчатой, изготовленной из стали Р18.

Изделие работает при значительных нагрузках и достаточно высоких температурах.

Быстрорежущая сталь - это высоколегированная

сталь, применяемая главным образом для изготовления режущего инструмента,

работающего на скоростях, примерно в 3-5 раз больших, чем инструмент из

углеродистой инструментальной стали. Возможность получения такой скорости

резания обусловлена износостойкостью быстрорежущей стали. Применяются также

быстрорежущие стали с повышенным содержанием ванадия или с добавкой кобальта,

обладающие более высокими режущими свойствами. Кроме твёрдости и

прокаливаемости, важна чистота быстрорежущей стали (сведение к минимуму

неметаллических включений, карбидной ликвации и отсутствие дефектов

металлургического происхождения).

Основные характеристики стали Р18

Сталь Р18

Одной из лучших марок вольфрамовых быстрорежущих

сталей является сталь марки Р18. Инструмент, изготовленный из стали марки Р18,

имеет наибольший интервал закалочных температур (малочувствителен к перегреву)

и хорошо шлифуется. Главный недостаток - значительная карбидная неоднородность.

Применяется для всех видов режущего инструмента (автоматных резцов, черновых и

чистовых фрез, долбяков, протяжек, метчиков и т. п.) при обработке

конструкционных сталей с σв = 900 ÷

1000 МПа. Благодаря хорошей шлифуемости из нее же изготовляют высокоточный

инструмент, что способствует ликвидации прижогов при его заточке и шлифовании.

Общие сведения

|

Заменитель

|

|

сталь

Р12.

|

|

Вид

поставки

|

|

сортовой

прокат, в том числе фасонный: ГОСТ 19265-73, ГОСТ 2590-71, ГОСТ 2591-71.

Калиброванный пруток ГОСТ 19265-73, ГОСТ 7417-75. Шлифованный пруток и

серебрянка ГОСТ 19265-73, ГОСТ 14955-77. Лист толстый ТУ 14-1-1408-75. Лист

тонкий ТУ 14-1-1408-75, ТУ 14-1-1706-76. Полоса ГОСТ 19265-73, ГОСТ 4405-75.

Проволока ТУ 14-1-1096-74. Поковки и кованые заготовки ГОСТ 19265-73, ГОСТ

1133-71.

|

|

Назначение

|

|

резцы,

сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики,

протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от

которых требуется сохранение режущих свойств при нагревании во время работы

до 600 °С.

|

Химический состав

|

Химический

элемент

|

%

|

|

Вольфрам

(W)

|

17.0-18.5

|

|

Ванадий

(V)

|

1.00-1.40

|

|

Кобальт

(Co), не более

|

0.50

|

|

Кремний

(Si), не более

|

0.50

|

|

Молибден

(Mo), не более

|

1.00

|

|

Марганец

(Mn), не более

|

0.50

|

|

Никель

(Ni), не более

|

0.40

|

|

Фосфор

(P), не более

|

0.03

|

|

Хром

(Cr)

|

3.80-4.40

|

|

Сера

(S), не более

|

0.03

|

Механические свойства

Механические свойства в зависимости от

температуры отпуска

|

t

отпуска, °С

|

B,

МПа

|

KCU,

Дж/м2

|

HRCэ

|

|

|

Закалка

1280 °С, масло. Отпуск трехкратный по 1 ч.

|

|

400

|

1370

|

23

|

61

|

|

|

|

|

|

|

|

|

|

|

|

|

500

|

1470

|

19

|

63

|

|

|

|

|

|

|

|

|

|

|

|

|

550

|

2350

|

17

|

66

|

|

|

|

|

|

|

|

|

|

|

|

|

600

|

2210

|

|

65

|

|

|

|

|

|

|

|

|

|

|

|

Технологические свойства

|

Температура

ковки

|

|

Свариваемость

|

|

при

стыковой электросварке со сталью 45 и 40Х хорошая.

|

|

Шлифуемость

|

|

повышенная

(ГОСТ 19265-73)

|

Температура критических точек

|

Критическая

точка

|

°С

|

|

Ac1

|

820

|

|

Ac3

|

860

|

|

Ar3

|

770

|

|

Ar1

|

725

|

Физические свойства

|

Температура

испытания, °С

|

20

|

100

|

200

|

300

|

400

|

500

|

600

|

700

|

800

|

900

|

|

Модуль

нормальной упругости, Е, ГПа

|

228

|

223

|

219

|

210

|

201

|

192

|

181

|

|

|

|

|

Модуль

упругости при сдвиге кручением G, ГПа

|

83

|

|

|

|

|

|

|

|

|

|

|

Плотность,

pn, кг/см3

|

8800

|

|

|

|

|

|

|

|

|

|

|

Коэффициент

теплопроводности Вт/(м ·°С)

|

|

26

|

27

|

28

|

29

|

28

|

27

|

27

|

|

|

Уд.

электросопротивление (p, НОм · м)

|

419

|

472

|

544

|

627

|

718

|

815

|

922

|

1037

|

1152

|

1173

|

Теплостойкость, красностойкость

Красностойкость

|

Температура,

°С

|

Время,

ч

|

Твердость,

HRCэ

|

|

620

|

4

|

59

|

Быстрорежущие стали

Стали получили свое название за свойства. В

следствии высокой теплостойкости (550…650oС), изготовленные из них инструменты

могут работать с достаточно высокими скоростями резания.

Стали содержат 0,7…1,5 % углерода, до 18 %

основного легирующего элемента - вольфрама, до 5 % хрома и молибдена, до 10 %

кобальта

Добавление ванадия повышает износостойкость

инструмента, но ухудшает щлифуемость. Кобальт повышает теплостойкость до 650oС

и вторичную твердость HRC 67…70.

Микроструктура быстрорежущей стали в литом

состоянии имеет эвтектическую структурную составляющую. Для получения

оптимальных свойств инструментов из быстрорежущей стали необходимо по

возможности устранить структурную неоднородность стали - карбидную ликвацию.

Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической

деформации (ковке). При этом происходит дробление карбидов эвтектики и

достигается более однородное распределение карбидов по сечению заготовки.

Затем проводят отжиг стали при температуре

860…900oС. Структура отожженной быстрорежущей стали - мелкозернистый

(сорбитообразный) перлит и карбиды, мелкие эвтектоидные и более крупные

первичные. Количество карбидов около 25 %. Сталь с такой структурой хорошо

обрабатывается резанием. Подавляющее количество легирующих элементов находятся

в карбидной фазе. Для получения оптимальных свойств стали в готовом инструменте

необходимо при термической обработке обеспечить максимальное насыщение

мартенсита легирующими элементами. При закалке быстрорежущие стали требуют

нагрева до очень высоких температур, около 1280oС. Нагрев осуществляют в хорошо

раскисленных соляных ваннах BaCl2/, что улучшает равномерность прогрева и

снижает возможность обезуглероживания поверхности. Для снижения термических

фазовых напряжений нагрев осуществляют ступенчато: замедляют нагрев при

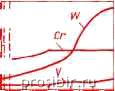

температурах 600…650oС и при 850…900oС. График режима термической обработки

быстрорежущей стали представлен на рис. 6.

Рис. 6 - График режима термической обработки

быстрорежущей стали

Рис. 7 - Режим термической обработки

инструментов из быстрорежущей стали с обработкой холодом

Охлаждение от закалочной температуры

производится в масле. Структура стали после закалки состоит из легированного,

очень тонкодисперсного мартенсита, значительного количества (30…40 %)

остаточного аустенита и карбидов вольфрама. Твердость составляет 60…62 HRC.

Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие

свойства.

Для максимального удаления аустенита остаточного

проводят трехкратный отпуск при температуре 560oС. При нагреве под отпуск выше

400oС наблюдается увеличение твердости. Это объясняется тем, что из

легированного остаточного аустенита выделяются легированные карбиды. Аустенит

при охлаждении от температуры отпуска превращается в мартенсит отпуска, что

вызывает прирост твердости. Увеличению твердости содействуют и выделившиеся при

температуре отпуска мелкодисперсные карбиды легирующих элементов. Максимальная

твердость достигается при температуре отпуска 560oС.

После однократного отпуска количество аустенита

остаточного снижается до 10%. Чтобы уменьшить его количество до минимума,

необходим трехкратный отпуск.

Твердость стали после отпуска составляет 64…65

HRC. Структура стали после термообработки состоит из мартенсита отпуска и

карбидов.

При термической обработке быстрорежущих сталей

применяют обработку холодом. После закалки сталь охлаждают до температуры - 80

… - 100oС, после этого проводят однократный отпуск при температуре 560oС для

снятия напряжений.

Иногда для повышения износостойкости

быстрорежущих сталей применяют низкотемпературное цианирование.

Основными видами рехущих инструментов из

быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики

машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают

только рабочую часть инструмента.

Влияние легирующих элементов

Вольфрам образует в стали очень твердые

соединения - карбиды, резко увеличивающие твердость и красностойкость стали.

Вольфрам препятствует росту зерен при нагреве, способствует устранению

хрупкости при отпуске.

Молибден увеличивает красностойкость, упругость,

предел прочности на растяжение, антикоррозионные свойства и сопротивление

окислению при высоких температурах.

Ванадий повышает твердость и прочность,

измельчает зерно, увеличивает плотность стали.

Кобальт повышает жаропрочность, магнитные

свойства, увеличивает сопротивление удару.

Кремний в количестве свыше 1% повышает

упругость, окалийность. Содержание 1-1,5% Si увеличивает прочность, причем

вязкость сохраняется. При большем содержании кремния увеличиваются

электросопротивление и магнитопроницаемость.

Содержание кремния не превышает 0,35…0,4 %.

Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в

феррите и повышает прочность стали, особенно повышается предел текучести,  .

Но наблюдается некоторое снижение пластичности, что снижает способность стали к

вытяжке

.

Но наблюдается некоторое снижение пластичности, что снижает способность стали к

вытяжке

Содержание фосфора в стали 0,025…0,045 %.

Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает

предел прочности  и предел текучести

и предел текучести  ,

но снижает пластичность и вязкость.

,

но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает

температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает

работу распространения трещин, Повышение содержания фосфора на каждую 0,01 %

повышает порог хладоломкости на 20…25oС.

Фосфор обладает склонностью к ликвации, поэтому

в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение

содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.-

уменьшается пластичность, свариваемость и коррозионная стойкость. Р-искажает

кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06

%. Сера - вредная примесь, попадает в сталь из чугуна. При взаимодействии с

железом образует химическое соединение - сульфид железа FeS, которое, в свою

очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988oС.

При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между

зернами. При деформации в местах расположения эвтектики возникают надрывы и

трещины, заготовка разрушается - явление красноломкости.

Красноломкость - повышение хрупкости при высоких

температурах

Сера снижает механические свойства, особенно

ударную вязкость а и пластичность (

и пластичность ( и

и

),

а так же предел выносливости. Она ухудшают свариваемость и коррозионную

стойкость.

),

а так же предел выносливости. Она ухудшают свариваемость и коррозионную

стойкость.

Технология обработки быстрорежущей стали

включает в себя:1. Получение слитка или порошковой заготовки.2. Предварительная

обработка, необходимая для получения равномерной структуры, однородного

распределения карбидной фазы и минимальной твердости перед изготовлением

инструмента.3. Окончательная термообработка, необходимая для придания

инструменту служебных свойств.Получение слитка (или порошковой заготовки)

быстрорежущей стали затруднено сильной карбидной ликвацией, т.е. большое

содержание карбидообразующих легирующих элементов вызывает появление в этой

стали ледебуритной эвтектики. Для устранения химической неоднородности, а так

же крупных карбидов, слитки подвергают высокой гомогенизации и последующей

горячей деформации. Горячая деформация проводится в разных направлениях для

раздробления и измельчения карбидов. Чем мельче карбиды, тем выше свойства

стали. Максимально мелкие и равномерно распределенные карбиды можно получить,

используя технологию порошковой металлургии. Для этого расплавленный металл не

отливают в слиток, а распыляют в мелкий порошок. Образовавшийся порошок

подвергают горячему прессованию. В результате заготовка имеет однородную

структуру с очень мелким распределением карбидной фазы по объему. Назначение

предварительной обработки - снижение твердости. Для этого проводят

изотермический отжиг при температуре 840-860º

С, затем проводят медленное охлаждение со скоростью 40º/час

до температуры 720-740º С. Потом

охлаждают со скоростью 50º/час до 600º

С и твердость

составляет 23-25 HRC. После этой обработки

структура будет представлять собой сорбидообразный перлит. Окончательная

обработка включает закалку и многократный отпуск при одной температуре 500-550º

С и продолжительностью 1 час. Температурная остановка 840º

С, чтобы не было растрескивания. Для быстрорежущей стали применяют

высокотемпературную изотермическую закалку. Нагрев заготовок ведут в расплавах

солей, чтобы предотвратить окисление поверхности и выгорания легирующих

элементов и углерода. В процессе нагрева делают одну или две температурных

остановки для выравнивания температуры по сечению детали. Температура закалки

лежит вплотную к точке А4, это необходимо для растворения высокотемпературных

карбидов. Однако выдержка под закалку должна быть короткой, чтобы не произошло

укрупнения зерна. Закалка проводится с охлаждением в горячей среде, либо

ступенчатая, либо изотермическая (чтобы выровнять температуру по сечению и не

допустить растрескивания). Окончательное охлаждение производится на воздухе.

Закаленная по такому режиму сталь имеет структуру мартенсит + карбиды +

остаточный аустенит. После изотермической закалки фазовый состав быстрорежущей

стали состоит из 15-25% карбидной фазы МеС, 50% мартенситной фазы и 20-25%

остаточного аустенита. В сплавах с большим содержанием Со количество

остаточного аустенита может достигать 40%. Остаточный аустенит является

нежелательной фазой, т.к. понижает твердость стали, поэтому сразу после закалки

быстрорежущую сталь подвергают многократному отпуску. Отпуск проводится при

температуре 500-560º С в течение

1 часа. Во время первого отпуска происходит снятие закалочных напряжений за

счет перехода мартенсита закалки в мартенсит отпуска, а так же за счет

выделения из остаточного аустенита избытка легирующих элементов в виде карбидов.

При охлаждения стали после отпуска аустенит превращается в мартенсит, однако

это превращение происходит не полностью. После первого отпуска количество

остаточного аустенита составляет 12-15%. Для дальнейшего уменьшения остаточного

аустенита проводят вторую ступень отпуска. В это время происходит отпуск вновь

образовавшегося аустенита и дальнейшее выделение карбидов из оставшегося

остаточного аустенита. После охлаждения 2 ступени оставшийся остаточный

аустенит переходит в мартенсит, количество его 5-6%, поэтому проводят 3 ступень

отпуска. Проходят те же процессы. После 3 стадии содержание остаточного

аустенита не должно превышать 1-2%. Если количество остаточного аустенита

больше 2%, то проводят еще один отпуск.

Основными причинами разрушения фрезы может быть:

Карбидная неоднородность

Ликвация

С увеличением карбидной неоднородности прочность

стали, снижается, при работе выкрашиваются режущие кромки инструмента, и

снижается его стойкость. Карбидная неоднородность выражена сильнее в сталях с

повышенным содержанием вольфрама, ванадия, кобальта. В сталях с молибденом

карбидная неоднородность проявляется в меньшей степени. Быстрорежущая сталь

Р18, содержащая 18% вольфрама, долгое время была наиболее распространенной.

Инструменты, изготовленные из этой стали, после термической обработки имеют

твердость 63-66 HRСЭ, красностойкость 600 °С и достаточно высокую прочность.

Сталь Р18 сравнительно хорошо шлифуется. Большое количество избыточной

карбидной фазы делает сталь Р18 более мелкозернистой, менее чувствительной к

перегреву при закалке, более износостойкой. Ввиду высокого содержания вольфрама

сталь Р18 целесообразно использовать только для изготовления инструментов

высокой точности, когда стали других марок нецелесообразно применять из-за

прижогов режущей части при шлифовании и заточке.

Выявление в стали ликвации серы и фосфора

Для выявления в стали ликвации серы необходимо:

приготовить микрошлиф, хорошо протереть ватой,

смоченной спиртом, и положить на стол шлифовальной поверхностью вверх;

лист глянцевой бромосеребряной фотографической

бумаги вымочить на свету в течении 5-10 минут в 5 % водном растворе серной

кислоты. Слегка просушить между двумя листами фильтрованной бумаги, обеспечив

удаление избытка раствора. Затем

фотобумагу наложить эмульсионной стороной на

поверхность микрошлифа и, для обеспечения плотного прилегания, приглаживать

резиновым валиком;

выдержать в течении 2-3 минут после чего

аккуратно снять пинцетом;

полученный отпечаток промыть в воде,

зафиксировать в 25 % водном растворе гипосульфита, снова промыть в воде и

просушить.

Проведенный макро-анализ на наличие серы

показал, что распределение серы в исследуемом материале в целом носит

равномерный характер, а из-за ее малого содержания, ее практически не видно на

отпечатке. Анализ подтверждает, что содержание серы в металле находится в

допустимых пределах, согласно ГОСТа.

Анализ для выявления ликвации фосфора

заключается в следующем:

приготовить микрошлиф, хорошо протереть ватой,

смоченной спиртом, и положить на стол шлифовальной поверхностью вверх;

образец погрузить в реактив и выдержать в нем

1-2 минуты. При выдержке образца в реактиве, железо растворяется, вытесняет из

реактива медь, которая и осаждается на поверхности темплета;

после выдержки образец необходимо вынуть из

реактива, при этом вся поверхность его должна быть покрыта слоем меди;

смыть струей воды слой меди и протереть

поверхность ватой;

просушить образец, прикладывая к поверхности

темплета фильтровальную бумагу.

Из-за медленного нагрева сталь Р18 нагревают в

соляной ванне, состоящей из хлористого бария, предварительно раскисленного

бурой или ферросилицием. Закалочной средой служит минеральное масло.

Второй этап термической обработки-трехкратный

отпуск стали при температуре 560С или обработка холодом с последующим

однократным отпуском.

После третьего, иногда даже четвертого отпуска

твердость стали Р18 достигает HRC 65 и HRC 67.

При обработке после закалки стали Р18 холодом

(при температуре от -80 до -100"С) и однократном отпуске сталь приобретает

твердость HRC 65.. 67.

Рисунок 8 - Распределение микротвердости

обработанных в плазме образцов

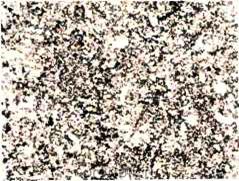

При изучении микростуктуры обработанного в

плазме слоя на стали Р18, предварительно подвергнутой сфероидизирующему отжигу,

установлено, что микроструктура образцов в сердцевине представляет собой

мелкодисперсный сорбит, а на поверхности высокодисперсную

мартенситно-карбидо-аустенитную смесь (рис. 9).

Рисунок 9 - Микроструктура обработанного в

плазме слоя образца из стали Р18 по режиму а) обратной полярности тока; б)

прямой полярности тока, х 250

Так как между относительно мягким основным

металлом и упрочненной плазмой поверхностью возникают значительные напряжения,

в переходной зоне возможно зарождение трещин, что и видно на приведенном

рисунке. Появление и форму зигзагообразной трещины можно объяснить повышенной

пластичностью основного металла и скачкообразной сменой знака остаточных

напряжений в переходной зоне - от сжимающих к растягивающим. Это приводит к

остановке трещины, к возникновению вторичных микротрещин в плоскости,

перпендикулярной месту возникновения трещины. Слияние вторичных трещин с

магистральной вызывает ветвление ее траектории. Опасность трещинообразования при

воздействии высококонцентрированными источниками энергии следует учитывать при

разработке технологических параметров упрочнения инструмента из быстрорежущих

сталей.

Рис. 10 - Изменение химического состава

аустенита (мартенсита) в стали Р18 в зависимости от температуры нагрева при

закалке

Сложные по форме инструменты для уменьшения

деформаций подвергают ступенчатой закалке с выдержкой в горячих средах при

температуре 500-550°С.

После закалки не достигается максимальная

твердость сталей (HRC 60-62), так как в структуре кроме мартенсита и первичных

карбидов содержится 30-40% остаточного аустенита, присутствие которого вызвано

снижением температуры точки ниже 0°С. Остаточный аустенит превращают в

мартенсит при отпуске или обработке холодом. Отпуск проводят при температуре

550-570 °С. В процессе выдержки при отпуске из мартенсита и остаточного

аустенита выделяются дисперсные карбиды MgC. Аустенит, обедняясь углеродом и

легирующими элементами, становится менее устойчивым и при охлаждении ниже точки

М„ испытывает мартенситное превращение Однократного отпуска недостаточно для

превращения всего остаточного аустенита. Применяют двух-, трехкратный отпуск с

выдержкой охлаждением на воздухе. При этом количество аустенита снижается до

3-5%. Применение обработки холодом после закалки сокращает цикл термической

обработки (см. рис. 11). В термически обработанном состоянии быстрорежущие

стали имеют структуру, состоящую из мартенсита отпуска и карбидов (рис. 18.3),

и твердость HRC 63-65.

Режущие свойства некоторых видов инструментов

(фасонные резцы, сверла, фрезы, протяжки и др.) дополнительно улучшают

созданием на неперетачиваемых поверхностях тонкого слоя (10-50 мкм) нитридов

или карбонитридов. Такой слой характеризуется высокой твердостью (HV 10000 и

более) и износостойкостью. Его получают газовым или ионным азотированием,

которое проводят непродолжительное время (20-30 мин) при температуре, не

превышающей температуру отпуска (470-550 °С). Используют также и другие

способы: низкотемпературное цианирование, карбонитрацию, напыление нитридов

титана.

Новым технологическим направлением повышения

качества инструмента является его производство из распыленных порошков.

Благодаря сильному измельчению карбидов и равномерному их распределению в спеченной

стали стойкость инструмента увеличивается в 1,5-2 раза.

Спеченные твердые сплавы. К ним относятся

материалы, состоящие из высокотвердых и тугоплавких карбидов вольфрама, титана,

тантала, соединенных металлической связкой.

Рис. 11 - Микроструктура быстрорежущей стали Р18

после закалки и трехкратного отпуска

Разработка режима термической обработки

Для разработки режима термической обработки мы

выбираем быстрорежущую сталь марки Р18, из которой будем изготавливать резец

сварной с державкой. Для державки используют углеродистую сталь марок 40 и 45.

Технологический процесс изготовления инструмента

включает следующие операции:

Изготовление заготовок (предварительное

формообразование) с использованием сварки, горячей и холодной пластической

деформации.

Предварительная смягчающая термическая обработка

для улучшения обрабатываемости стали и исправления структуры в нужном

направлении.

Механическая обработка (окончательное

формообразование) на металлорежущих станках или методами холодной деформации

(насечка).

Окончательная (упрочняющая) термическая

обработка.

Окончательный контроль, шлифовка и заточка

инструмента, дополнительная обработка для улучшения поверхностного слоя.

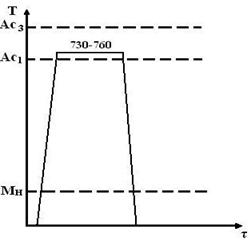

В качестве предварительной обработки выбираем

карбидный отпуск (рис. 12), применяемый для быстрорежущих сталей с целью

улучшения её обрабатываемости пластической деформацией и устранения

растрескивания при холодной вырубке тонких заготовок (дисковых фрез, мелких

метчиков). При отпуске сталь нагревают до 730-7600С с выдержкой в течении 1-1,5

часов, при этом часть мелких карбидов растворяется. Последующее быстрое

охлаждение (в масле или воде) фиксирует это состояние, что повышает

пластичность, стали и несколько снижает предел текучести.

Рис. 12 - Карбидный отпуск (предварительная

термическая обработка)

Подъёмно-транспортное оборудование: используем

однобалочный ручной мостовой кран, тележки.

Оборудование для нагрева: колпаковая печь.

Оборудование для охлаждения: охлаждение

осуществляем в механизированном закалочном баке.

Дополнительное оборудование: очистка от масла

производится в конвейерной моечной машине типа ММК в подогретом (до 80-900С)

водном растворе кальцинированной соды (10% Na2CO3); очистка от окалины

осуществляется в травильной машине с краном, травление проходит в растворе

серной кислоты (5-18%) при 40-900С.

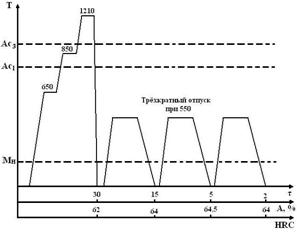

В качестве окончательной термической обработки

мы выбираем закалку с последующим трёхкратным отпуском (рис. 13).

Рис. 13 - Закалка и трёхкратный отпуск

(окончательная ТО)

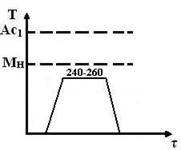

В качестве дополнительной обработки мы выбрали

низкотемпературный отпуск для снятия напряжений после шлифования и заточки без

снижения твёрдости, а также повышения стойкости инструмента при резании. Режим

дополнительного отпуска (рис. 18) режущего инструмента: нагрев до температуры

240-2600С и выдержка в течении 1-4 часов.

Рис. 14 - Низкотемпературный отпуск

(дополнительная термическая обработка)

Для устранения предполагаемых дефектов

производим:

Устраняем ликвацию - диффузионным отжигом.

Устраняем карбидную неоднородность -

многократная ковка в разных направлениях.

Выводы

При выполнении курсовой работы я приобрел навыки

самостоятельного решения инженерных задач с применением методов анализа и

контроля стали при исследовании. В работе я предположил возможные причины

разрушения фрезы и методы их устранения.

Литература

1.

Материаловедение. Методы анализа, лабораторные работы и задачи. Геллер Ю.А.,

Рахштадт А.Г. Учеб пособие для вузов. - 6-е изд., перераб. И доп. - М.:

Металлургия, 1989. 456 с.

.

А.П. Гуляев «Металловедение» 5-е переработанное издание, Москва «Металлургия»

1977, 649 с.

.

Методические указания к практической работе «Исследования поверхности изломов»

по курсу «Методы анализа и контроля металлов и сплавов». Составители: Пчелинцев

В.А.; Раб В.Н.; Сумы. СумГУ, 2000 г.

.

Изломы конструкционных сталей: Справочник, Изд. Герасимова Л.П.. Ечков А.Н.,

Маресев М.И. -М.: Металлургия, 1987. 272 с.

.

Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для высших технических

учебных заведений. - 3-е изд., перераб. И доп. - М.: Машиностроение, 1990. -

528 с: ил.

.

Методические указания к лабораторной работе «Термическая обработка углеродистой

стали» по курсу «Материаловедение» для студентов машиностроительных

специальностей всех форм обучения. Составители Сигова В.И., Пчелинцев В.А., Раб

В.Н.

.

Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование

механизмов приборов и вычислительных систем: Учебное пособие. М.: - Высш. шк.,

2001. - 480 с.2001

.

Сурин В.М. Техническая механика: Учебное пособие. - Мн.: БГУИР, 2004. - 292

с.2004

.

Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. -

М.: Высш. шк., 1999. - 415 с.

.

Гуляев А.П. Металловедение. - М.: Металлургия, 1977.

.

Пожидаева С.П. Технология конструкционных материалов: Уч. Пособие для студентов

1 и 2 курса факультета технологии и предпринимательства. Бирск. Госуд. Пед.

Ин-т, 2002.

.

Самохоцкий А.И. Технология термической обработки металлов, М., Машгиз, 1962.

.Седов

Ю.Е., Адаскин А.М. Справочник молодого термиста. - М.: Высшая школа, 1986. -

239 с.

.

Солнцев Ю.П., Веселов В.А., Демянцевич В.П. и др. Металловедение и технология

металлов. - М.: Металлургия, 1988. - 512 с.

.

Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, 1990. - 528

с.