Автоматизация факельного хозяйства ДНС

ВВЕДЕНИЕ

Западно-Сахалинское месторождение - одно из новых, перспективных

месторождений нефтегазодобывающего управления «Лянторнефть».

В 2006 году была сдана в эксплуатацию первая дожимная насосная станция на

этом месторождении. На момент пуска ДНС нефть поступала только из одного куста,

а в настоящее время заканчивается пробуривание и сдача в эксплуатацию второго

куста Западно-Сахалинского месторождения. Так как скважины дают нефть с очень

малым процентом воды, руководство НГДУ «Лянторнефть» строит перспективу на

будущее именно в этом направлении групп месторождений.

В связи с этим, при проектировании Западно-Сахалинской дожимной насосной

станции, кустовой насосной станции и установки предварительного сброса воды

были применены самые передовые технологии современности.

ДНС Западно-Сахалинская оборудована новейшими насосными агрегатами,

технология сепарирования сырой нефти отлична от типовой.

Факельное хозяйство данной ДНС принципиально отличается от других и

предусматривает всего по одному факельному сепаратору и конденсатной ёмкости.

Система автоматизации факельного хозяйства современная, вместо ранее

применяемых средств контроля и сигнализации, внедряются новейшие приборы, такие

как прибор для измерения уровня со встроенным преобразователем FTL, модернизированные датчики давления

«Метран» с одновременной передачей и индикацией показаний.

В настоящее время заканчивается наладка автоматизированной системы «TREI», которая заменит действующую на

сегодняшний день систему «Альбатрос» и значительно улучшит контроль за

технологическими процессами как в отдельной ДНС, так и по всему НГДУ.

В настоящем дипломном проекте подробно рассмотрен процесс автоматизации в

факельном хозяйстве ДНС Западно-Сахалинская, которую эксплуатирует цех добычи

нефти и газа №9.

1. ИСХОДНЫЕ ДАННЫЕ

.1 Характеристика факельного хозяйства ДНС Западно-Сахалинского

месторождения

Факельное хозяйство нефтедобывающих предприятий предназначено для

повышения безопасности эксплуатации, улавливания и возврата на переработку

сбросов горючих газов и паров.

В факельное хозяйство поступают:

а) постоянные сбросы из оборудования и коммуникаций, если их невозможно

использовать в технологических целях;

б) аварийные сбросы от предохранительных клапанов;

в) периодические сбросы в период пуска технологического оборудования,

остановки его на ремонт и т.д.

Факельные системы используются при аварийных, постоянных и периодических

сбросах, выходе оборудования из строя, отключении электроэнергии, плановом

ремонте, а также для сжигания паров и органических веществ, позволяют

осуществлять высокоэффективное сжигание любых соотношений углеводородов, кислых

и инертных газов за счет соответствующей модификации факельного оголовка.

Факельное хозяйство состоит из факельных коллекторов

высокого и низкого давления, факельного сепаратора ФС, заглубленного в грунт

конденсатосборника К-1, блока аппаратурного одномодульного БАО, в котором

расположены блоки запально-сигнализирующий и запорно-регулирующий, пульт

местного управления, и факельного ствола Ф-1 с двумя запальными дежурными горелками.

В факельный коллектор высокого давления поступают сбросы с

предохранительных клапанов и продувочные газы из сепараторов С-1/1, С-1/2,

С-2/1, С-2/2, О-1, Г-1, Г-2, а также сюда же сбрасывается, при необходимости,

весь получаемый на установке попутный газ.

В факельный коллектор низкого давления поступают газовые сбросы из

емкостей Г-1, Г-2 и узла учёта газа. Газ из факельного коллектора низкого

давления поступает в факельный сепаратор ФС, где из него отделяется жидкая фаза

(нефть, конденсат), которая сливается в дренажную емкость К-1, а газ через

расходомер поступает в факельный ствол на сжигание.

Жидкость (нефть, конденсат) из К-1 откачивается в

РВС-1 или на прием насосов внешнего транспорта. Также предусмотрена откачка

жидкости на передвижную автоцистерну.

Поскольку, процесс сжигания газа непосредственно

связан с газосепараторами и узлом учёта, необходимо рассмотреть и эти

составляющие технологического процесса.

Газосепаратор Г-1 представляет собой горизонтальный цилиндрический сосуд

с эллиптическими днищами, в котором попутный газ отделяется от конденсата. В

Г-1 контролируются уровень, температура (смотреть пункт 1.2) и давление.

Предусмотрена сигнализация наличия уровня жидкости (конденсата) в сепараторе.

Газосепаратор Г-2 представляет собой вертикальный цилиндрический сосуд с

эллиптическими днищами. В Г-1 контролируются уровень, температура (смотреть

пункт 1.2) и давление. Предусмотрена сигнализация наличия уровня жидкости

(конденсата) в сепараторе.

Узел учета газа предназначен для учета товарного газа на ГТЭС.

Предусмотрен контроль температуры, давления попутного газа, а также измерение

расхода газа. Все параметры выведены на щит оператора. В настоящее время узел

учёта газа не задействован, так как ГТЭС находится в стадии строительства.

Факельный сепаратор высокого давления ФС представляет собой

горизонтальный цилиндрический сосуд с эллиптическими днищами, с электрическим

обогревом, объемом 50 м3. В ФС контролируются уровень (смотреть

пункт 1.2) и давление. Предусмотрена сигнализация наличия уровня жидкости

(нефти, конденсата) в сепараторе.

Конденсатосборник К-1 представляет

собой горизонтальный цилиндрический сосуд с эллиптическими днищами объемом 40 м3.

Внутри К-1 установлен герметичный погружной электронасосный агрегат Нф-1 типа

НВ-Е-50/50-3,7-В-55-У2 с производительностью 50 м3/час и напором 50

м. в. ст. (5 кгс/см2). В К-1 контролируются уровень (смотреть

пункт 1.2), температура (смотреть пункт 2.4) и давление,

предусмотрена сигнализация минимального и максимального уровней.

Для оперативного переключения

погружного насоса Нф-1 на выкиде н установлена электрозадвижка ЭЗ-8/1, контроль

давления на выкиде насоса по электроконтактному манометру с передачей

сигнального импульса при падении давления на пульт управления, при этом насос

отключается.

«Дыхание» емкости К-1 осуществляется

в факельный коллектор, сброс продувочного газа (или воздуха) через воздушник с

огнепреградителем в атмосферу.

Блок аппаратный одномодульный (БАО)

предназначен для ручного регулирования давления топливного газа, а также его

автоматической подачи (отсечки) в соответствии с управляющими сигналами

сигнализации наличия (отсутствия) давления топливного газа.

БАО представляет собой металлическое

помещение, внутри которого размещены трубопроводная обвязка, кран трехходовой,

клапан КСП-8 и электроконтакный манометр ДМ2005. Снаружи металлического шкафа

установлена клеммная коробка У614.

В БАО входят:

блок запально-сигнализирующий (БЗС);

блока запорно-регулирующий (БЗР);

пульт управления местный (ПУМ).

БАО устанавливается за обваловкой и соединяется

с трубопроводами топливного газа сваркой, а с трубопроводами горючей смеси при

помощи фланцевых соединений.

Горючая смесь в БЗС готовится с помощью двух

эжекторов, установленных параллельно (один из них выполняет функции запальной

горелки). Кроме того, в состав БЗС входят блок искрового розжига (БИР), реле

перепада давления РПД 200-24, свеча зажигания искровая СИ-12РТ, клапан, кожухи

на приборную панель и на эжектор. БИР соединен высоковольтным проводом со

свечой СИ-12РТ, установленной в бобышке трубопровода горючей (запальной) смеси.

Манометр ДМ2005 выдает сигналы

наличия (отсутствия) необходимого давления топливного газа на входе в БАО.

БЗС предназначен для приготовления

горючей смеси в трубопроводах горелок для розжига, а также воспламенения горючей

(запальной) смеси и контроля пламени в этих горелках.

ПУМ предназначен для местного

управления дистанционным розжигом запальных горелок в ручном и в автоматическом

режимах.

Далее рассмотрим факельную установку Ду 100.

Конструктивное исполнение и компоновка всех типоразмеров факельных

установок одинакова. Установки, в зависимости от своей высоты, имеют большее

или меньшее количество промежуточных стволов, что позволяет набрать нужную

высоту факела.

Компоновка системы розжига и контроля установок одинакова. Состав системы

отличается тем, что количество пилотных горелок для установок Ду 100, Ду 200,

Ду 300, Ду 500 - две штуки, а для установок 800 - четыре штуки. Соответственно

меняется и количество трубопроводов подающих газ в пилотные горелки, а также блоков

искрового розжига.

Установка факельная состоит из основания 1, ствола среднего 2, ствола

верхнего 3, оголовка факела 4, системы розжига и контроля 5, площадок 6,

лестниц 7, комплекта тяг 8 в соответствии с рисунком 1.1.Основание 1, ствол

средний 2, ствол верхний 3 представляют собой трубу диаметром с толщиной стенки

8 мм. На поверхностях трубы с помощью приваренных кронштейнов закреплены

площадки обслуживания 6, лестницы 7 и трубные разводки системы розжига,

контроля и управления 5. На основании расположены также: патрубок ввода газа на

розжиг 10, опора крепления основания к фундаменту. На имеющихся здесь же

кронштейнах устанавливаются два блока искрового розжига системы 5. Оголовок

факела 4 представляет собой цилиндрическую горелку вертикального типа изготовленную

из жаропрочного материала. На оголовке имеются кронштейны для крепления

пилотных горелок и камер воспламенения системы розжига.

Рисунок 1.1- Установка факельная: 1-основание; 2-ствол средний; 3-ствол

верхний; 4-оголовок; 5-система розжига, контроля и управления; 6-площадка;

7-лестница тоннельная; 8-тяга крепления; 9-ввод газа на утилизацию; 10-ввод

газа на розжиг; 11-шкаф местного розжига.

Соединение составных частей блока производится: основание со стволами

средним и верхним - сваркой, а оголовок - при помощи фланцевого соединения.

Соединение трубопроводов подачи газа к пилотным горелкам производится

сваркой и фланцевыми соединениями.

Соединение блоков искрового розжига и камер воспламенения производится при

помощи высоковольтного кабеля, протянутого в защитной трубе.

.2 Описание технологического процесса на факельном хозяйстве

ДНС-Западно-Сахалинская с УПСВ предназначена для

обработки водонефтяной эмульсии, поступающей с промысла Западно-Сахалинского

месторождения, с получением товарного газа.

Нефть с промысла поступает на установку с температурой

20 °С зимой и 25 °С летом. Для более эффективного разделения водонефтяной

эмульсии во входящий поток подается раствор деэмульгатора в нефти, для чего

предусмотрен блок подачи реагента БДР-25.

Нефть поступает в сепараторы первой ступени сепарации

С-1/1,2, откуда через клапан-регулятор уровня подается на трехфазный сепаратор

О-1.

Газ из сепараторов 1 ступени С-1/1,2 поступает в

газосепаратор Г-1. На выходе газа из Г-1 предусмотрен узел учета газа. Далее

газ под собственным давлением поступает в сепаратор-каплеотделитель Г-2, после

которого поступает в газопровод внешнего транспорта.

Схемой предусмотрено использование газа 1 ступени

сепарации в качестве топливного газа для дежурных горелок факельной установки,

для блока нагрева трехфазного сепаратора 0-1, для котла

административно-бытового корпуса, а также в качестве продувочного газа

факельного коллектора высокого давления.

В трехфазном сепараторе О-1 свободная вода опускается

на дно аппарата, а водонефтяная эмульсия нагревается от жаровых труб до

температуры 35-40 °С. При этом происходит слияние мелких капель воды и

расслоение эмульсии. Нефть поступает в отстойную камеру, и, переливаясь через

ее перегородку, в нефтесборник, откуда через узел замера и клапан-регулятор

уровня отводится в сепараторы-буферы С-2/1,2.

Вода, пройдя через регулятор уровня и узел замера,

поступает на очистные сооружения водоподготовки.

Газ из С-2/1,2 по факельному коллектору низкого

давления отводится для сжигания на факел Ф-1.

Предварительно обезвоженная нефть из

сепараторов-буферов С-2/1,2 насосами Н-1/1,2 через узел замера и

клапан-регулятор уровня, подается по промысловому трубопроводу на УПН (ЦПС).

Схемой предусмотрена защита аппаратов С-2/1,2 от

максимального уровня. При достижении максимально возможного уровня в С-2/1,2

открывается электрозадвижка и производится сброс нефти в резервуар РВС.

Раскачка аварийного резервуара нефти осуществляется

резервным насосом Н-1/3, при этом жидкость, проходя узел замера, подается в

голову процесса.

Для сбора утечек от Н-1/1,2,3 предусмотрена емкость

Е-7.

Факельная система установки состоит из факельного

коллектора высокого давления, имеющего противодавление 0.08 МПа, трубопровода

приема жидкостного сброса, имеющего противодавление 0,08 МПа, факельного

коллектора низкого давления, имеющего противодавление 0,005-0,02 МПа,

сепарационно-дренажных узлов, факельного ствола и системы розжига.

На факельных коллекторах высокого и низкого давления

предусмотрен замер объема сжигаемого газа.

Сепарационно-дренажный узел предназначен для отделения

жидкости от газа, направляемого для сжигания на факел, и включает в себя

факельный сепаратор и дренажную емкость, оснащенную полупогружнымнасосом,

осуществляющим откачку жидкости в аварийный резервуар нефти. При этом насос

автоматически включается при заполнении емкости на 0,5 объема.

Для аварийного или планового дренажа аппаратов и

трубопроводов предусмотрена заглубленная емкость К-1.

Для возможности вывода аппаратов в ремонт предусмотрены

байпасы следующих аппаратов входных сепараторов С-1/1,2;

сепаратора-каплеотделителя Г-2; газосепаратора Г-1; трехфазного сепаратора О-1.

Принцип действия установки основан на сжигании

подаваемого на факел газа при аварийных ситуациях на нефтепромысловых объектах,

а также для утилизации невостребованного газа с последней ступени сепарации

нефти. Работа установки осуществляется следующим образом. После пуска в работу

нефтепромыслового объекта производится подготовка и пуск в работу факельной установки.

Различают следующие этапы подготовки и пуска в работу установки:

продувка газопровода системы розжига и средств

розжига;

продувка газопровода основного газа и стояка факела;

розжиг "малого" факела;

розжиг "большого" факела при максимальном

расходе утилизируемого газа.

После проведения всех вышеперечисленных этапов блок

считается готовым к работе. При аварийной ситуации на нефтепромысловом объекте,

газ подается в стояк факела, проходит оголовок и поджигается пламенем пилотных

горелок, установленных на оголовке. Пилотные горелки, при этом производят

контроль за наличием пламени, в случае, если пламя исчезло, тут же подается

команда на розжиг пилотной горелки. Таким образом, сжигание газа производится

при постоянном контролем за наличием пламени в факеле.

После завершения ремонтных работ на объекте,

производится переключение подачи газа на ГПЗ, а факел переводится на работу в

режиме "малого" пламени с "выносящим" газом.

Система розжига и контроля факельной установки

позволяет производить дистанционный розжиг пилотных горелок в ручном и

автоматическом режимах. При этом система осуществляет:

контроль за давлением газа в линиях пилотных горелок;

контроль за ходом процесса розжига;

контроль за наличием пламени;

контроль за работой факельной

установки;

-выдачу сигналов на диспетчерский пункт.

При нажатии кнопки "Пуск" после включения

питания "220 вольт" вторичный прибор должен опросить состояние

контактов электроконтактных манометров ДМ2005 и отсечных электроклапанов

(УЭРВ), расположенных на трубопроводе топливного газа. Если в трубопроводе есть

газ и клапан закрыт, то контакты должны быть замкнуты. После этого должна быть

выдана команда на открытие отсечного клапана. После его открытия должна быть

4-12 секундная выдержка, необходимая для заполнения пилотной горелки и

подводящих трубопроводов газовоздушной смесью. Затем выдается сигнал на блок

запально-сигнализирующий (БЗС), подающий напряжение питания "220

вольт". БЗС в течении 3-6 секунд выдает высоковольтное напряжение на

запальную свечу, которая воспламеняет газовоздушную смесь в камере поджига

пилотной горелки.

О появлении пламени сообщает сигнализатор путем

замыкания контактореле перепада давления.

При этом на лицевой панели вторичного блока должен

загореться светодиод зеленого цвета под надписью "Горелка". Кроме

того, должны быть замкнуты сухие контакты, размножающие этот сигнал.

Если сигнал о наличии пламени не появился, то должен

выдаваться через 5 секунд повторный сигнал на подачу питания "220

вольт" на БЗС. В случае отсутствия поджига горелки во второй раз выдается

сигнал "Авария", одновременно выдаются команды на закрытие отсечного

клапана и снятия напряжения "220 вольт" с БЗС. Отключение пилотной

горелки при нормальной работе и аварийном останове должно производиться

нажатием кнопки "Останов". При этом выдаются сигналы на закрытие

отсечного клапана (КО 1 и КО 2) и напряжение питания "220 вольт".

При этом зеленый светодиод "Горелка" на

вторичном блоке должен погаснуть. Горелка не должна включаться в работу при

отсутствии газа или неисправности электроклапанов.

Согласно алгоритму автоматического розжига продувка

газопровода основного газа и стояка факела осуществляется по команде открытием

задвижки с электроприводом ЗЭЗ и закрытием задвижки ЗЭ1.

Постоянный расход "выносящего" газа

осуществляется через регулировочный вентиль ВР2. После 3-5 минутной продувки

потоком большого газа электрозадвижка ЗЭЗ закрывается, остается подача

"выносящего" газа через вентиль ВР2.

После продувки газопровода и стояка факела

производится розжиг подготовленных пилотных горелок открытием клапанов КО и

подачей искры от блоков искрового розжига, от пламени пилотных горелок

загорается "выносящий" газ ("малый" факел).

Розжиг "большого" факела возможен только

после розжига "малого" факела при горящих пилотных горелках.

Производится подача большого газа на утилизацию путем подачи сигнала на

открытие задвижки ЗЭЗ.

После проведения всех подготовительных этапов и

опробовании факела на "большом" газе система считается подготовленной

к работе.

В целях осуществления местного контроля и розжига факела

установка снабжена шкафом местного контроля и розжига, устанавливаемым за

пределами огражденной площадки (радиус ограждения 50 метров), последнее

позволяет производить розжиг факела как в автоматическом, так и в ручном

режимах.

.3 Характеристика системы автоматизации факельного

хозяйства

Большую часть системы автоматизации факельного

хозяйства занимает средства автоматизации и приборы фирм «Альбатрос», «Метран»,

«Теплоприбор» и ведущих отечественных и зарубежных производителей. Так как,

применяемые первичные средства выбраны с унифицированным токовым выходом, почти

вся информация выходит на ПЭВМ. Рассмотрим каждый технологический блок по

отдельности.

Газосепаратор Г-1. Контроль и регулирование давления PIRCA (Метран 55-ДИ-Вн => PLC => БУЭП => УЭРВ => ПЭВМ).

Контроль уровня конденсата, автоматический слив конденсата в дренажную

систему LIRSA (Сапфир 22ДУ-Вн => PLC => пульт управления клапаном

«МС-Э» => Клапан исполнительный взрывозащищённый СЕНС-ПФ DNХХ25 с блоком

управления производства НПО «СЕНСОР» => ПЭВМ).

Сигнализация аварийного верхнего уровня конденсата LA (Сигнализатор предельного уровня LIQUIPHANT FTL-51 производства ОАО «Теплоприбор» г.Челябинск => PLC => ПЭВМ).

Сепаратор вертикальный каплеотделитель Г-2(осушка).

Сигнализация нижнего и верхнего уровня конденсата, автоматический слив

конденсата LSA (FTL-51 => PLC => Клапан исполнительный взрывозащищённый СЕНС-ПФ DNХХ25 с блоком

управления производства НПО «СЕНСОР» => ПЭВМ)

Узел учёта газа на факел.

Учёт расхода UQIR (Сург

1.000-Ех => PLC => ПЭВМ).

Факельное хозяйство.

Автоматика факельного хозяйства выполнена согласно раздела 3.7. правил

безопасности в нефтяной и газовой промышленности ПБ 08-624-03.

Предусмотрен автоматический розжиг факела.

В блоках запорно-регулирующем и запально-сигнализирующем предусмотрено:

Контроль загазованности QISA

ДГО => PLC => ПЭВМ). Предусмотреть

автоматическое включение вентилятора при загазованности 20%НКПР, 40%НКПР,

включение предупредительной и аварийно разнотональной световой и звуковой

сигнализации над входом в технологические блоки и в операторной при достижении

порогов загазованности 20% НКПР, 40%НКПР

Конденсатосборник К-1.

Контроль уровня LICA

(ДУУ4-12-RS => ПЭВМ)

Сигнализация минимального и максимального уровня LSA (FTL-51

=> PLC => насос откачки => ПЭВМ).

Сигнализация низкой температуры в ёмкости TISA (ТСМ Метран 253-02-ХХХ -В-3-1-Н10-У1.1=>PLC => ПЭВМ).

Контроль давления на выходе погружного насоса PISA (ЭКМ => PLC => ПЭВМ).

Управление погружным насосом ручное по месту и дистанционное

автоматическое. Сигнализация состояния насосного агрегата (включен, выключен).

2. ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

.1 Монтаж первичных приборов

Для измерения и контроля уровня на газовых сепараторах ДНС

Западно-Сахалинского месторождения установлены вибродатчики предельного уровня FTL51, преобразователь измерительный

уровня буйковый Сапфир 22Ду-Вн.

Датчик предельного уровня FTL51

обнаруживает максимальный или минимальный уровень в емкостях или трубопроводах,

заполняемых разнообразными жидкостями, включая использование в опасных зонах,

пищевой и фармацевтической отраслях промышленности.

Принцип измерений датчика предельного уровня FTL51 состоит в том, что вилочный контакт датчика

вибрирует на собственной частоте и при погружении контакта в жидкость эта

частота снижается. Затем изменение частоты активирует датчик предельных

значений.

Преимущества:

· Используется в системах аварийной защиты, требующих

обеспечения функциональной безопасности для SIL2 в соответствии с IEC 61508/IEC

61511-1.

· Большое количество технологических соединителей, что

позволяет выбрать наиболее универсальный.

· Разнообразие электронных устройств, например, NAMUR, реле, тиристор, выходной сигнал

ЧИМ: правое подключение для каждой системы управления процессом.

· PROFIBUS PA протокол: для пусконаладки и технического обслуживания.

· Без калибровки: быстрый и недорогой пуск.

· Без механически движущихся деталей: не требует спец.

техобслуживания, продолжительный срок службы.

· Контроль за повреждением соединителя с вилочными контактами:

гарантированное функционирование.

Датчик предельного уровня FTL51

можно использовать во всех жидкостях при следующих условиях:

диапазон температур от -40 С до 150 С.

давление до 64 бар.

обнаружение пенообразования по желанию.

Преобразователи Сапфир - 22 Ду предназначены для работы в системах

автоматического контроля, регулирования и управления технологическими

процессами, в том числе, со взрывоопасными условиями производства и

обеспечивают непрерывное преобразование значения измеряемого параметра - уровня

жидкости или уровня границы раздела жидких фаз как нейтральных, так и

агрессивных сред - в стандартный токовый выходной сигнал дистанционной

передачи.

Преобразователи предназначены для контроля сред, не содержащих

компонентов, конденсат паров которых замерзает при температуре окружающего

воздуха, возможной в процессе эксплуатации.

В случае наличия таких компонентов преобразователи должны размещаться в

обогреваемых шкафах или использовать обогреватель уровнемеров типа ОУр.

.2 Монтаж электрических и трубных проводок

Преобразователь состоит из измерительного блока и электронного

преобразователя.

При изменении измеряемого уровня происходит изменение гидростатической

выталкивающей силы, воздействующей на чувствительный элемент - буек. Это

изменение через рычаг передается на тензопреобразователь, размещенный в

измерительном блоке, где линейно преобразуется в изменение электрического

сопротивления тензорезисторов. Электронный преобразователь преобразует это

изменение сопротивления в токовый выходной сигнал. Гидравлический демпфер,

внутренняя полость которого заполнена вязкой жидкостью, сглаживает колебания.

Электронный блок позволяет получить:

линейно возрастающие характеристики выходного сигнала;

переключаемые различные токовые выходные сигналы;

контрольный сигнал - "ТЕСТ", на специальных контактах клеммной

колодки.

Основные технические характеристики:

• Диапазон измерения - до 10 м.

• Предельно допускаемое рабочее, избыточное давление - 2,5; 4,0; 6,3;

16,0; 20,0 МПа.

• Погрешность измерений ± 0,5 %, ± 1,0 %.

• Приборы имеют исполнения:

обыкновенное,

Ех (искробезопасное),

Вн (взрывонепроницаемая оболочка),

• Напряжение питания:

36 В постоянного тока для исполнения обыкновенного и Вн;

24 В постоянного тока для исполнения Ех (питание должно осуществляться от

искробезопасных выходов блоков БПС-24, или БПС-90, или ПТС-4, или других

аналогичных блоков)

• Выходной сигнал:

0-5; 0-20; 4-20 мА постоянного тока для исполнения обыкновенного и Вн;

4-20 мА постоянного тока для исполнения Ех.

Приборы и средства автоматизации узла учета газа на факел

Учет расхода на узле учета газа на факел осуществляется тепловым

расходомером СУРГ 1000.

Расходомер относится к классу тепловых расходомеров термометрического

действия. В основу работы расходомера заложено измерение температуры нагретого

терморезистора при обтекании его набегающим потоком газа. В потоке газа

помещают 2 терморезистора (рис. 1). Один из терморезисторов подогревается от

внешнего источника с помощью нагревателя. Мощность, подводимая к нагревателю,

поддерживается постоянной. При изменении скорости газового потока теплоотдача в

газ изменяется, что приводит к изменению температуры подогреваемого резистора.

Скорость потока газа (v) определяется по формуле:

v = ((P/(Th-Te)-A)/B)1/n, где

P- подводимая к нагревателю мощность;температура подогреваемого

терморезистора;температура неподогреваемого терморезистора;, B, n-

коэффициенты.

Модуль измерительный периодически определяет значения сопротивлений

терморезисторов и передает их на КВУ, которое преобразует их в числовые значения

температур терморезисторов и вычисляет скорость потока газа и его расход.

Внешний вид расходомера представлен на рис 4.

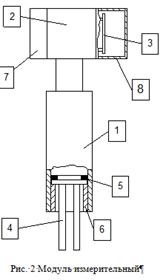

Модуль измерительный (рис.2) собран на несущей трубе (1), на которой

закреплены корпус (2) с электронным модулем (3) и чувствительный элемент (4) с

терморезисторами и подогревателем. Чувствительный элемент герметизируется с

помощью прокладки из паронита (5) и гайки (6). Корпус имеет два герметично

разделенных отсека, каждый из которых закрыт крышками (7,8) с уплотнительными

резиновыми прокладками. В первом отсеке расположен электронный модуль, во

втором - клеммная колодка для подключения выводов терморезисторов и

подогревателя.

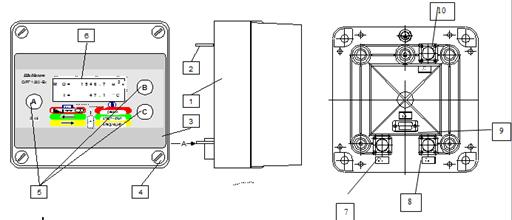

Контрольно-вычислительное устройство размещено в пластмассовом корпусе.

Общий вид КВУ показан на рисунке 3а. Корпус КВУ (1) разборный, состоит из двух

частей, соединённых между собой винтами (4). На лицевой панели расположены

кнопки управления (5) и жидко - кристаллический индикатор (6). На задней панели

размещены три винта (2) для крепления прибора и разъемы (7,8,9,10) для

подключения: к сети питания (8), к модулю измерительному (7), к компьютеру (9)

и токовый выход (10). Расположение разъемов на рисунке 3а приведено для

расходомера СУРГ 1.000-Ех-010, а на рисунке 4б - для расходомера СУРГ

1.000-Ех-020.

2.3 Пуско-наладочные работы

Приборы и средства автоматизации конденсатосборника К-1

Контроль уровня в сепараторе осуществляется поплавковым

уровнемером ДУУ4-М и сигнализатором уровня СУР-4. Уровнемеры предназначены для

измерения уровня различных жидких продуктов и уровней раздела сред многофазных

жидкостей, а также измерения температуры и давления контролируемой среды.

Уровнемеры могут осуществлять:

· контактное автоматическое измерение уровня жидких продуктов;

· контактное автоматическое измерение до четырех уровней

раздела несмешиваемых жидких продуктов;

· измерение температуры контролируемой среды;

Кроме того, возникает импульс упругой деформации, отраженный от нижнего

конца ЧЭ датчика и фиксируемый пьезоэлементом датчика.

В датчике измеряется время от момента формирования импульса тока до

момента приема импульсов упругой деформации Т, с, принятых и преобразованных

пьезоэлементом.

Связь датчиков с блоками осуществляется с помощью экранированного

четырехпроводного кабеля. Для повышения устойчивости датчика к промышленным

помехам рекомендуется применять кабель - две витые пары в экране.

Технические данные:

· Длина чувствительного элемента (ЧЭ) LДУУ2М (см. рисунок 1) для датчиков

ДУУ2М-01...-08 от 1,5 до 4 м, для датчиков ДУУ2М-10, -12, -14, -16 - от 4 до 25

м.

· Верхний неизмеряемый уровень (см. рисунок 1, НВН )

не более (0,24 + HП - HПОГР), м, где HП - высота поплавка, HПОГР - глубина

погружения поплавка (см. п. 4.4).

· Нижний неизмеряемый уровень для датчиков ДУУ2М-01-1…-04-1 не

более (0,1 + HПОГР),

м, для датчиков ДУУ2М-05-1…-08-1 - не более (0,15 + HПОГР), м, для датчиков

ДУУ2М-10-1, -12-1, -14-1, -16-1 - не более (0,2 + HПОГР), м, где HПОГР

- глубина погружения поплавка, м, (см. п. 4.4). При положении поплавка ниже

неизмеряемого уровня блок определяет состояние данного канала измерения как

отказ.мерение давления контролируемой среды.

Уровнемер состоит из датчика, обеспечивающего измерение

текущих значений контролируемых параметров и выдающего информацию о результатах

измерений, и блока (в зависимости от комплекта), обеспечивающего питание

подключенного к нему датчика и формирование выходных информационных сигналов на

основе полученных результатов измерений датчика.

Измерение уровня продукта основано на измерении времени

распространения в стальной проволоке короткого импульса упругой деформации.

Сигнализатор уровня ультразвуковой СУР-4 предназначен для

контроля положения уровня различных жидких продуктов в двух точках. Прибор

состоит из одного или двух датчиков положения уровня ДПУ5 и двухканального

вторичного преобразователя ПВС3.

Прибор индицирует положение уровня жидкости по первому и

второму каналам с помощью светодиодных индикаторов. Прибор имеет четыре

оптоэлектронных ключа типа “сухой контакт” (по два на каждый канал),

предназначенных для подключения к внешним устройствам сигнализации предельного

уровня и автоматики. Начальные состояния ключей и вид индикации задаются

потребителем.

Назначение, условия эксплуатации и степень защиты составных

частей прибора:

Датчик положения уровня ДПУ5 (далее “датчик”)

Предназначен для контроля положения

уровня жидкости. Датчик подключается к вторичному преобразователю ПВС3 с

помощью двухпроводного кабеля.

Номинальные значения климатических факторов - согласно ГОСТ 15150 для

вида климатического исполнения ОМ1,5, но при этом значения следующих факторов

установлены равными:

· рабочая температура внешней среды от минус 45 до +75 °С;

· влажность воздуха 100 % при +35 °С (категория 5 исполнения ОМ);

· пределы изменения атмосферного давления от 84 до 106,7 кПа;

· тип атмосферы III, IV (морская и приморскопромышленная).

Степень защиты IP68 по ГОСТ 14254 (пыленепроницаемость и защита при

длительном погружении в воду).

Вторичный преобразователь ПВС3 (далее “ПВС3”)

Предназначен для питания подключенных к нему датчиков, обработки

поступающих с них сигналов, индикации положений уровней и выдачи управляющих

сигналов. К ПВС3 можно подключить два датчика.

Номинальные значения климатических факторов - согласно ГОСТ 15150 для

вида климатического исполнения УХЛ4, тип атмосферы II (промышленная).

Степень защиты IP50 по ГОСТ 14254 (защита от пыли).

Датчик соответствует требованиям ГОСТ Р 51330.0, ГОСТ Р 51330.10, имеет

вид взрывозащиты “Искробезопасная электрическая цепь”, уровень взрывозащиты

“Взрывобезопасный” для взрывоопасных смесей категории IIB по ГОСТ Р 51330.11 температурного класса Т5 по

ГОСТ Р 51330.0,

маркировку взрывозащиты “1ЕхibIIBT5” и

может применяться во взрывоопасных зонах согласно требованиям главы 7.3 ПУЭ

(шестое издание) или других нормативно-технических документов, регламентирующих

применение электрооборудования во взрывоопасных зонах.

Вторичные приборы автоматизации факельного хозяйства

Контроллер микропроцессорный ГАММА-7М

(далее "прибор"), в зависимости от исполнения, предназначен для:

· многоканального измерения уровня однофазных жидкостей

совместно с датчиками уровня ультразвуковыми ДУУ2 (далее "ДУУ2") или

ДУУ5 (далее "ДУУ5");

· многоканального измерения уровней раздела сред многофазных

жидкостей совместно с датчиками ДУУ2;

· измерения давления внутри резервуаров совместно с датчиками

ДУУ2 или датчиками избыточного давления ДИД1;

· измерения температуры контролируемых жидкостей совместно с

датчиками ДУУ2 или ДУУ5;

· многоканального измерения температуры контролируемых

жидкостей совместно с датчиками температуры многоточечными ДТМ1;

· измерения различных технологических параметров (давление,

температура и т.п.) при подключении датчиков сторонних производителей, имеющих

стандартный выходной токовый сигнал;

· одновременного регулирования (позиционный или

пропорциональный законы регулирования) по двум параметрам, измеряемым

подключенными к прибору датчиками ДУУ2, ДУУ5, ДТМ1, ДИД1 или датчиками со

стандартным токовым выходом;

· управления дискретными исполнительными механизмами (задвижки,

пускатели и т.п.);

· формирования стандартных токовых сигналов для выдачи на

устройства регистрации (самописцы);

· осуществления цифрового обмена по последовательному

интерфейсу с ЭВМ верхнего уровня;

· обеспечения взрывозащищенного электропитания подключенных

датчиков (датчики, подключаемые к прибору, могут размещаться на объектах класса

B-1 и B-1а по классификации главы 7.3 ПУЭ (шестое издание), где возможно

образование смесей горючих газов и паров с воздухом категории IIB согласно ГОСТ

Р 51330.11 температурного класса Т5 согласно ГОСТ Р 51330.0); построения

информационно-управляющих комплексов при подключении к прибору

контроллеров-сборщиков микропроцессорных КСМ2…КСМ4, а также устройств,

выполненных на их основе.

Базовый блок прибора включает в свой состав блок питания БП6, модуль

процессора МП5М и ячейку индикации ЯИ4.

Кроме того, базовый блок имеет два соединителя для наращивания

функциональных возможностей прибора. К первому соединителю подключается модуль

интерфейса МИ/М, обеспечивающий связь прибора с ЭВМ верхнего уровня.

Второй соединитель позволяет установить один из трех следующих типов

модулей расширения:

1. модуль сопряжения с датчиками МСД;

. модуль токовых сигналов МТС1;

. модуль токовых сигналов МТС2.

Характеристики базового блока прибора:

· тактовая частота модуля процессора МП5М - 24 МГц;

· объем ОЗУ - 8 Кбайт;

· объем энергонезависимой памяти программ и данных - 128 Кбайт;

· энергонезависимые часы реального времени;

· число подключаемых датчиков или КСМ - два;

· соединитель для подключения модуля интерфейса МИ/М;

· соединитель для подключения модуля расширения (МСД, МТС1 или

МТС2).

Одновременное подключение взрывозащищенного датчика и датчика обычного

исполнения не допускается. Приведенная основная погрешность преобразования

входного токового сигнала - ±0,2 %. Приведенная основная погрешность выходных

токовых сигналов для изолированных выходов - не более ±0,2 %, для

неизолированных выходов - не более ±3 %. Выходные токовые сигналы 0…5 мА

обеспечиваются модулем на нагрузке не более 2 кОм, а 0…20 мА и 4…20 мА - на

нагрузке не более 300 Ом.

Дискретные входы модуля предназначены для обслуживания сигналов типа

"сухой контакт" и имеют входное сопротивление не менее 10 кОм.

Минимальная длительность обнаруживаемого сигнала составляет 1 мс.

.4 Описание функциональной схемы автоматизации факельного хозяйства

автоматизация факельный наладочный прибор

Факельное хозяйство состоит из факельных коллекторов высокого и низкого

давления, предфокальных сепараторов К-2/1, К-2/2, заглубленных в грунт

дренажных емкостей ЕК-1, ЕК-2, запорно-регулирующего блока, запального блока,

факельного ствола Ф-1 с двумя запальными дежурными горелками.

В факельный коллектор высокого давления поступают сбросы с

предохранительных клапанов и продувочные газы из сепараторов С-1/2, С-1/1,

ГС-2, ГС-1, а также сюда же сбрасывается при необходимости весь получаемый на

установке попутный газ.

В факельный коллектор низкого давления поступают газовые сбросы из

дренажных емкостей Е-1/1,2.

Газ из факельного коллектора высокого давления поступает в факельный

сепаратор К-2/1, где из него отделяется жидкая фаза (нефть, конденсат), которая

сливается в дренажную емкость ЕК-1.

Факельный сепаратор высокого давления К-2/1 представляет собой

горизонтальный цилиндрический сосуд с эллиптическими днищами, с электрическим

обогревом, объемом 50 м3.

В К-2/1 контролируются уровень (см. п.1.2) и давление. Предусмотрена

сигнализация наличия уровня жидкости (нефти, конденсата) в сепараторе К-2/1.

Из факельного сепаратора К-2/1 газ через расходомер поступает в факельный

ствол на сжигание.

Факельная дренажная емкость ЕК-1 представляет собой горизонтальный

цилиндрический сосуд с эллиптическими днищами объемом 40 м.

Внутри ЕК-1 установлены два герметичных погружных электронасосных

агрегата Нф-1/1, 1/2 типа НВ-Е-50/50-3,7-В-55-У2 с -производительностью 50 м3/час

и на пором 50 м. в. ст. (5 кгс/см2), один насос находится в работе,

другой в резерве.

В ЕК-1 контролируются уровень (смотреть пункт 1.2), температура (смотреть

пункт 2.4) и давление, предусмотрена сигнализация минимального и максимального

уровней.

Для оперативного переключения погружных насосов Нф-1/1,2 на выкиде

насосов установлены электрозадвижки ЭЗ-8/1, 2, контроль давления на выкиде

насосов по электроконтактным манометрам с передачей сигнального импульса при

падении давления на пульт управления, при этом насос отключается.

Жидкость (нефть, конденсат) из ЕК-1 откачивается насосом Нф-1/1, 2 в

РВС-1 или на прием насосов внешнего транспорта.

«Дыхание» емкости ЕК-1 осуществляется в факельный коллектор, сброс

продувочного газа (или воздуха) через воздушник с огнепреградителем в

атмосферу.

Газ из коллектора низкого давления поступает в факельный сепаратор К-2/2,

и далее после отделения капельной жидкости (нефти, конденсата) поступает через

расходомер РЕ в факельный ствол для сжигания.

Факельный сепаратор низкого давления

К-2/2 представляет собой горизонтальный цилиндрический сосуд с эллиптическими

днищами, с электрическим обогревом, объемом 4м3.

В К-2/2 контролируются уровень

(смотреть пункт 1.2) и давление. Предусмотрена сигнализация наличия уровня

жидкости в сепараторе К-2/2.

Жидкость из К-2/2 сливается в

факельную дренажную емкость ЕК-2. Факельная дренажная емкость ЕК-2 представляет

собой горизонтальный цилиндрический сосуд с эллиптическими днищами объемом 12,5

м3.

Внутри ЕК-2 установлены два погружных

герметичных электронасосных агрегата Нф-2/1, 2 типа НВ-Е-50/50-3,7-В-55-У2

производительностью 50 м3/час и напором 50 м.в.ст. (5 кгс/см2),

один насос находится в работе, другой в резерве.

В ЕК-2 контролируются уровень

(смотреть пункт 1.2), температура (смотреть пункт 2.4) и давление,

предусмотрена сигнализация минимального и максимального уровней.

Для оперативного переключения

погружных насосов Нф-2/1, 2 установлены электрозадвижки ЭЗ-9/1, 2, контроль

давления на выкиде по электроконтактным манометрамс передачей сигнального

импульса при падении давления на пульт управления,

При этом насос отключается.

Жидкость (нефть, конденсат) из Еф-2

откачивается насосом Нф-2/1, 2 в РВС-1 на прием насосов внешнего транспорта.

«Дыхание» емкости Еф-2 осуществляется

в факельный коллектор низкого давления, сброс продувочного газа или воздуха в

атмосферу через воздушник с огнепреградителем.

Для предотвращения обратного

раскручивания рабочих колес погружных насосов Н-1/1, 2, Н-2/1, 2 при остановках

на выкиде насосов установлены обратные клапаны, на сальниковые уплотнения

подается затворная жидкость из сетей В и К.

Розжиг запальных (дежурных) горелок

факела Ф-1 осуществляется дистанционно автоматически с помощью электроискрового

разрядника.

Для составления газовоздушной смеси

предусмотрен баллон со сжатым воздухом.

Схемой предусмотрен контроль

температуры оголовка факела Ф-1 с сигнализацией падения или повышения

температуры.

Дренаж с факельного ствола

осуществляется в дренажную емкость Еф-2. На площадке факельных сепараторов и

дренажных емкостей предусмотрен контроль загазованности атмосферы.

При появлении загазованности

срабатывает сигнализация на пульте управления.

В состав факельной установки также

входят:

блокзапорно-регулирующий (БЗР);

блок искрового розжига (БИР) в

составе блока запально-сигнализирующего (БЗС);

пульт управления местный (ПУМ);

щит управления и контроля (ЩУК).

БЗР предназначен для ручного

регулирования давления топливного газа, а также его автоматической подачи

(отсечки) в соответствии с управляющими сигналами сигнализации наличия

(отсутствия) давления топливного газа

БЗР устанавливается за обваловкой и

соединяется с трубопроводами топливного газа сваркой.

БЗР представляет собой металлический

шкаф, внутри которого размещены трубопроводная обвязка, кран трехходовой,

клапан КСП-8 и манометр ВЭ-16рб. Снаружи металлического шкафа установлена

клеммная коробка У614.

Кран трехходовой 11Б18бк предназначен

для подсоединения манометра ВЭ-16рб к трубопроводу топливного газа с помощью

муфтного соединения и проверки его показаний с помощью контрольного манометра

для чего на корпусе крана имеется фланец.

Клапан КСП-8 служит для подачи

(отсечки) топливного газа, соединяется с трубопроводами при помощи

штуцерно-ниппельных соединений.

Манометр ВЭ-16рб выдает сигналы

наличия (отсутствия) необходимого давления топливного газа на входе в БЗР.

БЗС предназначен для приготовления

горючей смеси в трубопроводах горелок для розжига, а также воспламенения

горючей (запальной) смеси и контроля пламени в этих горелках.

БЗС устанавливается за обваловкой и

соединяется с трубопроводами топливного газа сваркой, а с трубопроводами

горючей смеси при помощи фланцевых соединений.

Горючая смесь, а БЗС готовится с

помощью двух эжекторов, установленных параллельно (один из них выполняет

функции запальной горелки). Кроме того, в состав БЗС входят блок искрового

розжига (ВИР), реле перепада давления РПД 200-24, свеча зажигания искровая

СИ-12РТ, клапан 15нж54бк, кожухи на приборную панель и на эжектор. БИР соединен

высоковольтным проводом со свечой СИ-12РТ, установленной в бобышке трубопровода

горючей (запальной) смеси.

Реле РПД 200-24 служит для контроля

наличия пламени в горелках розжига. Положительная камера реле РПД 200-24

соединена шлангом с ниппелем камеры отбора сигнала на трубопроводе горючей

смеси.

Клапан 15нж54бк служит для

регулирования расхода топливного газа на линии горючей (запальной) смеси.

ПУМ предназначен для местного

управления дистанционным розжигом запальных горелок в ручном и в автоматическом

режимах.

ЩУК предназначен для розжига

запальных горелок из операторной, отражения сигналов наличия пламени, а также

наличия давления топливного газа

В данной системе факельного хозяйства

не предусмотрен узел учета газа на запал. Так как запальные дежурные горелки

находятся в работе постоянно, (для обеспечения бесперебойной работы факела в

сильный ветер), то соответственно они расходуют большое количество газа.

Поэтому, для рационализации и экономии, предлагаю добавить, к уже имеющимся

двум узлам учета газа на факела низкого и высокого давления, узел учета газа на

дежурные запальные горелки и оборудовать его счетчиком расхода га за АГАТ, в

качестве первичного прибора.

Газосепаратор

Контроль и регулирование давления PIRCA (Метран 55-ДИ-Вн => PLC => БУЭП => УЭРВ => ПЭВМ).

Контроль уровня конденсата, автоматический слив конденсата в дренажную

систему LIRSA (Сапфир 22ДУ-Вн => PLC => пульт управления клапаном

«МС-Э» => Клапан исполнительный взрывозащищённый СЕНС-ПФ DNХХ25 с блоком

управления производства НПО «СЕНСОР» => ПЭВМ).

Сигнализация аварийного верхнего уровня конденсата LA (Сигнализатор предельного уровня LIQUIPHANT FTL-51 производства ОАО «Теплоприбор» г.Челябинск => PLC => ПЭВМ).

Сепаратор вертикальный каплеотделитель ( осушка)

Сигнализация нижнего и верхнего уровня конденсата, автоматический слив

конденсата LSA (FTL-51 => PLC => Клапан исполнительный взрывозащищённый СЕНС-ПФ DNХХ25 с блоком

управления производства НПО «СЕНСОР» => ПЭВМ)

Узел учёта газа на факел.

Учёт расхода UQIR (Сург

1.000-Ех => PLC => ПЭВМ).

Факельное хозяйство.

Автоматику факельного хозяйства выполнить согласно раздела 3.7. правил

безопасности в нефтяной и газовой промышленности ПБ 08-624-03.

Предусмотреть автоматический розжиг факела.

В блоках запорно-регулирующем и запально-сигнализирующем предусмотреть:

Контроль загазованности QISA

ДГО => PLC => ПЭВМ). Предусмотреть

автоматическое включение вентилятора при загазованности 20%НКПР, 40%НКПР,

включение предупредительной и аварийно разнотональной световой и звуковой

сигнализации над входом в технологические блоки и в операторной при достижении

порогов загазованности 20% НКПР, 40%НКПР

Конденсатосборник (факельное хозяйство)

Контроль уровня LICA

(ДУУ4-12-RS => ПЭВМ)

Сигнализация минимального и максимального уровня LSA (FTL-51

=> PLC => насос откачки => ПЭВМ).

Сигнализация низкой температуры в ёмкости TISA (ТСМ Метран 253-02-ХХХ -В-3-1-Н10-У1.1=>PLC => ПЭВМ).

Контроль давления на выходе погружного насоса PISA (ЭКМ => PLC => ПЭВМ).

Управление погружным насосом ручное по месту и дистанционное

автоматическое

Сигнализация состояния насосного агрегата (включен, выключен)

Система измерения уровня жидкости в дренажных емкостях ЕК-1 и ЕК-2,

сливающегося с факельных сепараторов К2/1 и К2/2, работает на основе

сигнализатора уровня ультразвукового СУР-3.

Сигнализатор уровня ультразвуковой СУР-3 включает в себя датчик положения

уровня ДПУЗ двухканальный вторичный преобразователь ПВС2М.

Датчик ДПУЗ, входящий в состав сигнализатора, обладает следующими

преимуществами:

· значительное рабочее давление - до 4 МПА;

· работа с сильнопенящимися и кипящими (например, в газовых

сепараторах) жидкостями;

· работа с продуктами высокой плотности и вязкости (например,

буровой раствор);

· программируемые уровни срабатывания (без замены датчика);

· контроль двух предельных уровней с помощью одного датчика и,

следовательно, один кабель связи от емкости до вторичного прибора.

Прибор индицирует положение уровня жидкости по первому и второму каналам

с помощью светодиодных индикаторов.

Прибор имеет два электронных ключа типа "сухой контакт",

предназначенных для устройств сигнализации предельного уровня. Начальные

состояния ключей и вид индикации задаются пользователем.

Датчик положения уровня ДПУЗ предназначен для контроля положения уровня

жидкости в двух точках посредством определения положения поплавка, скользящего

по чувствительному элементу датчика. Датчик подключается к вторичному

преобразователю ПВС2М с помощью четырехпроводного экранированного кабеля.

Датчик соответствует требованиям ГОСТ 22782.0, ГОСТ 22782.3, ГОСТ

22782.5, имеет взрывобезопасный уровень взрывозащиты, виды взрывозащиты:

"Искробезопасная электрическая цепь" и "Специальный”

Вторичный преобразователь ПВС2М предназначен для питания и обработки

сигналов, поступающих с подключенного к нему датчика, индикации положений

уровня и выдачи управляющих сигналов.

Степень защиты оболочки преобразователя 1Р50 по ГОСТ 14254 (защита от

пыли). Преобразователь имеет искробезопасные выходные цепи с уровнем

"1Б", маркировку взрывозащиты и устанавливается вне взрывоопасных зон

помещений и наружных установок.

Предельные параметры контролируемой среды: рабочее избыточное давление не

более 2,0 МПа;

Связь с датчиками осуществляется с помощью экранированного

четырехжильного кабеля. Нормальное функционирование прибора обеспечивается при

длине удлинительного кабеля между ДПУЗ и ПВС2М не более 1,5 км.

Контроль положения уровня продукта основан на измерении времени

устранения короткого импульса упругой деформации в стальной проволоке, всей

длине проволоки намотана катушка, в которой протекает импульс тока, создавая

магнитное поле. В месте расположения поплавка, на котором закреплен постоянный

магнит и который скользит вдоль проволоки, в стали под действием

гнитострикционного эффекта возникает импульс продольной деформации, который распространяется

по проволоке и фиксируется пьезодатчиком. Измерение времени, прошедшего с

момента формирования импульса тока до момента приема сигнала от пьезодатчика,

позволяет вычислить расстояние до местоположения поплавка, определяемого

положением уровня жидкости, и сравнить его с двумя программируемыми уставками

срабатывания прибора. Значения уставок выбираются пользователем на плате

датчика с помощью наборной линейки переключателей.

Прибор состоит из датчика положения уровня ультразвукового ДПУЗ Устанавливаемого

на контролируемых емкостях, и вторичного прибора - преобразователя ПВС2М,

располагаемого в операторных. Датчик ДПУЗ состоит из трех частей:

· чувствительного элемента (ЧЭ), выполненного в виде

металлической трубки, на которую через изолирующую прокладку намотана катушка

индуктивности;

· поплавка, скользящего вдоль продетого сквозь него ЧЭ;

· первичного преобразователя (ПП), включающего ячейку

преобразования ЯПР9 и пьезокерамический элемент.

ПП представляет собой электронный узел, выполняющий следующие функции:

· генерацию импульсов возбуждения;

· фильтрацию, усиление и детектирование ответного сигнала;

· прием и передачу сигнала на длинную линию.

ПП имеет литой корпус с крышкой и кабельным сальниковым вводом,

переходную втулку с трубной резьбой 1/2" для подстыковки гибкой оболочки

кабеля (например металлорукава). Внутри корпуса расположена электронная плата

преобразователя. На плате имеется клеммный удлинитель для подключения внешнего

кабеля.

Преобразователь вторичный сигнализатора ПВС2М представляет собой

микропроцессорный прибор на основе микроконтроллера Р1С16С711-041/Р и выполняет

функции вторичного преобразователя, индикации и управления. С2М имеет в своем

составе блок комбинированный, включающий плату С2М с блоком питания, и панели

заднюю и лицевую.

Блок питания вырабатывает напряжения, необходимые для работы всех

остальных узлов ПВС2М. Для крепления блока питания к плате ПВС2М используются

четыре винта.

Плата ПВС2М содержит в своем составе источник искробезопасного питания

датчика и узлы гальванической развязки сигналов связи ПВС2М и датчика,

обеспечивающие согласование уровней сигналов и защиту искробезопасных цепей от

искроопасных. Плата ПВС2М является центральным узлом прибора, в его задачи

входит определение состояния датчика и формирование дискретных управляющих

сигналов. Плата ПВС2М крепится винтами к задней панели. Система измерения

уровня нефти, конденсата в факельных сепараторах низкого и высокого давлений

СФ-1 и СФ-2 работает на основе сигнализатора уровня ультразвукового СУР-2М.

Прибор включает в себя два датчика положения уровня ДПУ2М и двухканальный

вторичный преобразователь ПВС2М.

Датчик ДПУ2М, входящий в состав сигнализатора, обладает следующими

преимуществами:

высокое рабочее давление - до 4 МПА; большой температурный диапазон - от

минус 40 до +100 °С; работоспособен на продуктах низкой плотности (сжиженные

газы); конструкция чувствительного элемента датчика и применение фторопластовых

покрытий обеспечивают надежную работу сигнализатора в условиях сильных

обледенений контролируемого аппарата: возможность установки в аппараты через

горизонтальные отводы малого диаметра - 20 мм.

Прибор индицирует положение уровня жидкости по первому и второму каналам

с помощью светодиодных индикаторов.

Прибор имеет два электронных ключа, предназначенные для сигнализации

предельного уровня. Начальные состояния ключей и вид индикации задаются

потребителем.

Датчик положения уровня ДПУ2Мпредназначен для контроля положения уровня

жидкости. Датчик подключается к вторичному преобразователю ПВС2М с помощью двухпроводного

кабеля.

Степень защиты 1Р68 по ГОСТ 14254-80 (пыленепроницаемость и защита при

длительном погружении в воду). Датчик соответствует требованиям ГОСТ

22782.0-81, ГОСТ 22782.5-78, имеет взрывобезопасный уровень взрывозащиты, вид

взрывозащиты "искробезопасная электрическая цепь", маркировку

взрывозащиты и может применяться во взрывоопасных зонах.

Вторичный преобразователь ПВС2М предназначен для питания и обработки

сигналов, поступающих с подключенных к нему датчиков, индикации положений

уровней и выдачи управляющих сигналов. К вторичному преобразователю можно

подключить два датчика положения уровня. Степень защиты 1Р50 по ГОСТ 14254-80

(защита от пыли). Преобразователь имеет искробезопасные выходные цепи с уровнем

"1Б", маркировку взрывозащиты и устанавливается вне взрывоопасных зон

помещений и наружной установки.

Технические данные.

Предельные параметры контролируемой среды: рабочая температура среды

(минус 45... +100) °С; верхнее значение избыточного давления 4,0 МПа.

Метрологические характеристики:

абсолютная погрешность определения положения уровня датчика не более ±5

мм;

номинальный вынос чувствительной зоны датчика, измеренный по линии на 10

мм выше сварного шва - от 0,15 до 4,0 м (определяется длиной штанги,

соединяющей чувствительный элемент с корпусом первичного преобразователя, и

задается при заказе). Величина изменения выноса под действием температуры не

превышает половины абсолютной погрешности для всех типономиналов датчиков;

срабатывание датчика гарантировано происходит при нахождении уровня в пределах

цилиндрической части корпуса чувствительного элемента датчика.

Фирма-изготовитель настраивает

уровень срабатывания в пределах 10...15мм. выше кольцевого сварного шва

на корпусе чувствительного элемента; время срабатывания датчика составляет 1,5...2

с. Потребитель может изменить время срабатывания.

Электрические параметры и характеристики:

· питание прибора осуществляется от сети переменного тока

напряжением 220 В, частотой 50 Гц;

· мощность, потребляемая прибором от сети при номинальном

напряжении, не превышает 15 В-А;

· по степени зашиты от поражения электрическим током прибор

относится к классу защиты в соответствии с требованиями ГОСТ 12.2.001.0-75;

· электрическая изоляция между корпусом преобразователя и сетью

-220 В выдерживает без пробоя и поверхностного перекрытия испытательное

напряжение -1500 В, 50 Гц в нормальных условиях применения;

· электрическая изоляция между выходными искробезопасными

цепями преобразователя и его корпусом выдерживает испытательное напряжение -220

В, 50 Гц без пробоя и поверхностного перекрытия в нормальных условиях

применения;

· сопротивление изоляции цепи сети питания прибора относительно

металлических частей корпуса не менее 20 МОм в нормальных условиях применения;

· время установления рабочего режима не более 15с.;

· прибор предназначен для непрерывной работы;

Предельные параметры ключей прибора на активной нагрузке:

коммутируемое напряжение постоянного или переменного тока не более 220 В;

допустимый ток коммутации ключа не более 1 А;

сопротивление ключа в открытом состоянии не более 3 Ом. Начальные

состояния ключей задаются потребителем.

Нормальное функционирование прибора обеспечивается при длине

соединительного кабеля между датчиком и преобразователем не более 1,5 км.

Прибор состоит из двух датчиков положения уровня ДПУ2М, выдающих

информацию о положении уровня жидкости в виде сигнала переменного тока, и

вторичного преобразователя ПВС2М, обеспечивающего питание подключенных к нему

датчиков, обработку их сигналов, индикацию полученных результатов и выдачу сигналов

сигнализации.

Определение положения уровня жидкости основано на различии в способности

жидкостей и газов поглощать энергию ультразвуковых колебаний. Пока

чувствительный элемент датчика находится в газовой среде, ультразвуковые

колебания в его корпусе практически не поглощаются внешней средой. В этом

случае микроконтроллер формирует и выдает в выходную цепь датчика сигнал

частотой 125 Гц. Когда уровень жидкости оказывается выше чувствительного

элемента, амплитуда ультразвуковых колебаний в его корпусе падает, и частота

выходного сигнала уменьшается до 15 Гц.

Преобразователь вторичный сигнализатора ПВС2М представляет собой

микропроцессорный прибор на основе микроконтроллера Р1С16С711-041/Р и выполняет

функции вторичного преобразователя, индикации и управления. ПВС2М имеет в своем

составе два узла: панель лицевая и блок комбинированный, включающий плату ПВС2М

с блоком питания БПЗ и панель заднюю.

Блок питания БПЗ вырабатывает напряжения, необходимые для работы всех

остальных узлов ПВС2М. Для крепления блока питания к плате ПВС2М используются

четыре винта.

Плата ПВС2М содержит в своем составе источник искробезопасного питания

датчиков ДПУ2М и является центральным узлом прибора. В его задачи входит

осуществление опроса датчиков, индикация состояния ключей и формирование

дискретных управляющих сигналов. Плата ПВС2М крепится винтами к задней панели.

Датчик положения уровня ДПУ2М состоит из двух частей: чувствительного

элемента (ЧЭ); первичного преобразователя (ПП).

В состав ЧЭ входят корпус из нержавеющей стали и пьезоэлемент возбуждения

и контроля (ПВК). С помощью ПВК в корпусе ЧЭ возбуждаются ультразвуковые

колебания, амплитуда которых также контролируется ПВК. ЧЭ штангой из

нержавеющей стали соединен с ПП. ПП конструктивно выполнен в литом

прямоугольном корпусе из алюминиевого сплава. ПП представляет собой электронный

узел, выполняющий следующие функции: возбуждение пьезокерамики; усиление

принятого сигнала; контроль за амплитудой принятого сигнала; передачу сигнала

на длинную линию. Работа датчика производится по следующему алгоритму: МК

подает импульс возбуждения на ПВК, который через некоторое время задержки,

определяемое программой МК, принимает возникшие в ЧЭ механические колебания,

которые через КОМ поступают на усилительный тракт, состоящий из ФУ, после которого

детектируются чу на ПД и подаются на встроенный в МК АЦП. При погружении в

жидкость амплитуда колебаний в ЧЭ падает, что определяется программой МК. МК

замыкает токовый ключ с частотой около 125 Гц при состоянии ЧЭ

"Сухой" и с частотой около 15 Гц в состоянии "Залит".

Срабатывание ТКЛ происходит с временной задержкой для предотвращения

многократных срабатываний датчика при наличии волн на поверхности жидкости.

Питание описанных узлов осуществляется через параметрический

стабилизатор.

Вторичный преобразователь ПВС2М включает в свой состав одну электронную

плату, которая обеспечивает искробезопасное питание датчиков, выработку

сигналов, поступающих с датчиков на плату, индикацию состояния датчиков и

сигнализацию. Плата содержит: блок питания БПЗ; источник питания датчиков;

схему обработки сигналов датчиков и управления сигнализацией и построенной на

микропроцессоре Р1С16С71-04/Р; светодиодные индикаторы, сигнализирующие о

включении прибора в сеть и положении уровней жидкости; сдвоенный электронный

ключ.

Через сетевой выключатель напряжение 220 В., 50 Гц поступает на блок

питания БПЗ, выдающий напряжения +5 В (для питания элементов платы ПВС2М) и

минус 12 В. (для питания источника питания датчиков ИПД). Напряжения,

вырабатываемые блоком питания, поступают на плату ПВС2М через разъем.

ИПД состоит из источников изолированного питания и узлов ограничения тока

короткого замыкания и напряжения холостого хода по цепям питания датчиков.

Далее вырабатываемые ИПД напряжения поступают на разъем связи с 1 датчиками.

В цепи общего провода источников изолированного питания установлены

резисторы, с которых снимается сигнал состояния датчиков. Для усиления сигнала

состояния датчиков используются компараторы, после чего сигнал поступает на

микроконтроллер, который управляет ключами и полупроводниковыми индикаторами в

соответствии с заложенной программой. Начальное состояние ключей и вид

индикации задаются при регулировании замыканием контактов штырей.

.5 Расчет трансформатора блока питания вторичного прибора ГАММА-7М

Имеется однофазный трансформатор, номинальная мощность которого равна 1кВ·А

и номинальное напряжение равно 220В и 24В. Частота тока 50 Гц, действующее

значение напряжения, приходящегося на один виток обмоток равно 0,5В. Определим

число витков трансформатора, поперечное сечение обмоточных проводов первичной и

вторичной обмоток, если плотность потока в этих проводах равна 4А/мм2

и площадь поперечного сечения стержня магнитопровода, если максимальное

значение магнитной индукции в стержне равно 0,14Тл.

Расчет:

По номинальным значениям напряжения Uном1 и Uном2 определим число витков в обмотках по

формулам (2.1) и (2.2):

w1 = Uном1/ U (2.1)

w2 = Uном2/ U (2.2)

где, w1, w2- число витков обмотки;

Uном1, Uном2- номинальные напряжения;

U-

действующее значение напряжения, приходящееся на один виток обмотки;1

= 220/0,5=440,2 = 25/0,5=48.

Теперь определим номинальное значение токов в обмотках по формулам (2.3)

и (2.4):

I1 = S/ Uном1 (2.3)2 = S/ Uном2 (2.4)

где, S- номинальная мощность

трансформатора;

I1 = 1·103 / 220 = 4,5

А,

I2 = 1·103 / 24 =

41,6А.

Определим поперечные сечения обмоточных проводов по формулам (2.5) и

(2.6):

q1

= I1/J (2.5)

q2

= I2/J (2.6)

где, J- плотность тока;

q1

= 4,5/4 = 1,125 мм2,*-

q2

= 41,6/4 = 10,4 мм2.

Основной магнитный поток в стержне определим по формуле (2.7), учитывая,

что номинальное вторичное напряжение равно ЭДС, т.е. Uном2 = E2:

Фmax = E2/(4,44· f · w2) (2.7)

Фmax = 24/(4,44·50 ·48 ) =

0,002Вб

И наконец определим поперечное сечение стержня магнитопровода по формуле

(2.8):

ст= Фmax /(kс·Вст)

(2.8)

Где, kс - коэффициент, равный 0,39;ст= 0,002/(0,39·1,4)

= 0,0015м2

3. ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

.1 Организация наладочных работ

Наладка средств измерения и систем технологического контроля

предусматривает комплекс работ по их проверке и настройке, обеспечивающих

получение достоверной информации о значениях контролируемых величин и ходе того

или иного технологического процесса.

Этот комплекс работ для строящихся объектов выполняется в три стадии. На

первой стадии выполняются подготовительные работы, изучение и анализ основных

проектных решений и предмонтажная проверка средств измерений. На этой стадии

заказчик предоставляет производственное помещение для организации приобъектной

лаборатории и проектную документацию по автоматизации с соответствующими

инструкциями и технологическими картами. На первой стадии изучаются проектные

технологические решения, основные характеристики приборов и средств

автоматизации, каналы связи с объектом.

При изучении проектной документации основное внимание уделяется специфике

технологического процесса с точки зрения требований к системам автоматизации.

Выделяются наиболее важные параметры, намечается порядок включения приборов в

работу, предварительно проверяется соответствие принципиальных и монтажных схем

технологических требований возможностям проектированной аппаратуры в реальных

условиях эксплуатации.

При этом особое внимание следует обратить на местонахождение отборных

устройств, датчиков, преобразователей вне помещений, наличие обогрева в зимнее

время, особенности включения прибора, мероприятия по сохранности при аварийном

отключении обогрева;

качество осушки и очистки воздуха питания для систем пневмоавтоматикй,

возможности контроля его качества;

степень проработки в проекте вопросов

монтажа отборных устройств, импульсных линий, установки на аппаратах или

выносных камерах буйковых уровнемеров, а также сочленения исполнительных

механизмов с регулирующими устройствами или позиционеров с исполнительными

механизмами;

расположение по проекту блоков

питания, наличие выключателей для отключения в щитах и пультах отдельных

приборов, удобство подходов для подключения и настройки устройств, наличие

устройств диодной развязки при использовании токовой системы передачи

информации на несколько вторичных приборов;

наличие дублирующей информации для

важнейших параметров. Анализ таких вопросов на первой стадии позволит

своевременно обратить внимание на особенности монтажа, наладки и пуска систем

автоматизации.

Предмонтажная проверка приборов и

средств автоматизации является входным контролем и осуществляется с целью

проверки соответствия основных технических характеристик аппаратуры

требованиям, установленным в паспортах и инструкциях заводов-изготовителей.

На этой стадии допустима регулировка

отдельных элементов аппаратуры, предусмотренная заводами-изготовителями, без

вскрытия корпусов.

На второй стадии выполняются работы

по проверке правильности монтажа средств измерения и систем технологического

контроля, автономная наладка и подготовка систем к включению в работу для

обеспечения индивидуальных испытаний технологического оборудования.

При этом осуществляется: проверка

выполненного монтажа; согласование адресов и фазировка параметров каналов

связи, проверка правильности прохождения сигналов;

проверка, настройка параметров и

включение цепей блоков питания;

проверка и настройка логических и

временных взаимосвязей систем защиты, сигнализации, блокировки, управления;

фазировка и контроль характеристик

исполнительных механизмов;

проверка правильности прохождения

сигналов; оформление протоколов и проверки систем блокировки и другой рабочей

документации для обеспечения испытаний технологического оборудования.

При проверке правильности монтажа

основное внимание уделяется монтажу отборных устройств, измерительных

преобразователей, импульсных линий и исполнительных механизмов, так как от

правильности выполнения этих узлов в первую очередь зависит работоспособность

систем контроля и автоматизации.

Особое внимание следует уделить

работам по монтажу элементов систем контроля и автоматизации, выполняемым

монтажниками основного технологического оборудования, и скрытым работам,

например:

· правильности установки диафрагм

(острой кромкой к потоку) и соответствию их размеров расчетным;

· установке буйковых уровнемеров

непосредственно в аппараты;

· установке буйковых уровнемеров в

выносных камерах;

· установке ротаметров.

Для правильности монтажа линий связи,

вторичных приборов, мнемосхем и систем сигнализации следует уделять внимание

таким вопросам, как:

· допустимость совместной прокладки

термоэлектродных проводов и контрольных кабелей с другими линиями;

· наличие маркировки проводов и

кабелей;

· наличие заземления приборов,

аппаратов, линий связи, наличие контура заземления в помещениях для

вычислительной техники;

· состояние изоляции соединительных

линий;

Вся работа на этом этапе ведется под

руководством наладчиков-технологов по их указаниям и в соответствии с графиком

пуска агрегатов.

На третьей стадии выполняются работы

по комплексной наладке систем технологического контроля и доведению их

параметров до значений, при которых они используются в процессе нормальной

эксплуатации. При этом осуществляется:

· определение соответствия отработки

устройств и элементов систем контроля, сигнализации, защиты и управления

предусмотренным проектом и технологическим регламентным алгоритмам;

· определение пропускной способности

запорно-регулирующей арматуры, правильности работы концевых и путевых

выключателей;

· определение расходных характеристик

регулирующих органов и приведение их к требуемой форме с помощью элементов

настройки;

· подготовка к включению и включение в

работу систем контроля и автоматизации для обеспечения комплексного опробования

технологического оборудования;

· уточнение статических и динамических

характеристик объекта, корректировка значений параметров настройки систем с

учетом их взаимного влияния при работе;

· оформление документации и сдача

систем в эксплуатацию. Работы третьей стадии выполняются после полного

окончания строительно-монтажных работ, приемки их рабочей комиссией согласно

требованиям СНиП по приемке в эксплуатацию законченных строительством объектов.

Работы выполняются на действующем

технологическом оборудовании при наличии необходимых значений параметров

технологического процесса.

Приборы технологического контроля в

этот период проверяются не только на работоспособность, но и на метрологические

характеристики, так как значения параметров сред становятся постепенно близкими

к расчетным.

В этот период проводится комплексная

наладка всех систем измерения, параметров аварийного ввода резерва

электропитания в центральном пункте управления (ЦПУ), сжатого воздуха, защитных

средств промывки, продувки, обогрева, наддува и т.п.

Обслуживание включенных в работу

систем осуществляется заказчиком с участием пусконаладочной организации. На

практике обычно после нескольких часов или смен устойчивой работы в сменном

журнале работ делается запись о том, что определенные системы включены в

работу.

После 72 часов бесперебойной работы

они могут сдаваться в эксплуатацию по промежуточным актам. К актам сдачи

прикладываются протоколы испытаний приборов и систем, перечень включенных

систем с указанием установок параметров настройки, перечень невключенных систем

с указанием причин, принципиальные схемы с внесенными в процессе

пусконаладочных работ изменениями.

После подписания всех промежуточных

актов сдачи и окончания пусконаладочных работ оформляется акт о выполнении

работ по договору.

Сдача налаженных систем автоматизации

в эксплуатацию производится как по отдельным узлам, так и комплексно по

установкам, цехам, производствам.

В проектной практике системы

технологического контроля и системы автоматизации технологических процессов

разрабатываются как единый комплекс средств измерения и автоматизации в составе

проектной документации по автоматизации. По этой документации наладочные работы

в системах технологического контроля и системах автоматизации выполняются

комплексно.

.2 Организационно-технические

мероприятия, обеспечивающие безотказную работу средств КИП и А

Для обеспечения безопасной работы

средств КИП и А на производстве провидится комплекс работ по техническому

обслуживанию.

Техническое обслуживание (ТО) включает следующие виды работ:

технический осмотр (внешний осмотр, очистка от пыли и остатков

технологических продуктов, осмотр, очистка и поджатие клемм, ревизия кинематики

и ее смазка, проверка плотности подсоединения трубных линий и исправности

устройств дистанционной передачи данных, сохранности труб); проверку

работоспособности, проверку по контрольным точкам, (установки на «нуль»),

выявление и устранение мелких дефектов возникших в процессе эксплуатации;

замену диаграмм, очистку самопишущих устройств и заправку их чернилами,

смазку механизмов движения, заливку или замену специальных жидкостей,

устранение их течи;

проверку работы средств автоматизации в том случае, если обнаружено

несоответствие в ходе технологического режима и показаниях средств измерения;

промывку измерительных камер, заправку ртутью дифманометров, исправление

уплотнений и крепежа, проверку отборных устройств давления, расхода, сушку

элементов средств измерения и автоматизации и зачистку контактов;

снятие средств измерения и автоматизации для ремонта и своевременное

представление их на проверку;

проверку источников питания, показывающих и регистрирующих узлов средств

измерения для анализа состава и свойств веществ и материалов;

чистку, смазку и проверку реле, датчиков, исполнительных механизмов,

регуляторов всех систем и назначений, проверку на плотность и герметичность

импульсных и соединительных линий, замену неисправных отдельных элементов и

узлов, опробование их в работе;

проверку наличия питания (электрического, пневматического и др.), его

качественных параметров и схемах управления, сигнализации, блокировки и защиты,

опробование звуковой и световой сигнализации;

проверку срабатывания схем на правильность заданий установок на их

срабатывание и другие проверки, связанные с особенностями конкретных схем;

осмотр щитов автоматизации, блокировочных устройств, средств сигнализации

и защиты.

Работы по ТО средств автоматизации проводятся обслуживающим персоналом

совместно со службами механика и энергетика.

Техническое обслуживание приборов давления и перепада давления.

Т01. Подготовительные работы. Внешний осмотр, проверка надёжности

крепления, чистка от пыли и грязи. Проверка герметичности, целостности

электрических соединений и заземления. Продувка импульсных линий, удаление

конденсата из отстойных сосудов, проверка нулевой отметки шкалы, завод часового

механизма, замена диаграммы, заправка пера чернилами.

ТО2. Выполнение комплекса работ ТО1. Чистка контактов сигнального

устройства, проверка срабатывания, смазка часового механизма (редуктора

синхронного двигателя), проверка значения выходного сигнала.

ТОЗ. Снятие и установка прибора из обменного фонда. Выполнение комплекса

работ ТО2 на вновь установленном приборе. Пуск, регулировка по месту. Частичная

разборка, ревизия сигнализирующего устройства, замена изношенных деталей,

чистка, смазка, устранение заеданий и люфтов передаточного механизма,

регулировка. Подготовка и отправка прибора на поверку.

Техническое обслуживание приборов измерения уровня.

ТО1. Подготовительные работы. Внешний осмотр, проверка отсутствия

механических повреждений, чистка от пыли и грязи. Регулировка натяжения струн.

Проверка зацепления перфорированной ленты. Проверка состояния контрольных

кабелей, заземления, электрических соединений. Проверка давления воздуха

питания, регулировка. Проверка установки нуля, корректировка.

Т02. Выполнение комплекса работ ТО1. Проверка наличия масла в поддоне или

в нижней части показывающего прибора и жидкости в гидрозатворе, доливка. Чистка

датчиков, дросселей, сопла, контактов, смазка. Промывка поплавка, протирка

ветошью. Проверка срабатывания герконов, сигнального устройства, корректировка

настроечных параметров.