Автоматизация процесса переработки предельных углеводородных газов

Контрольная работа

"Автоматизация процесса

переработки предельных углеводородных газов"

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.

Описание технологической схемы

.

Таблица контролируемых параметров

.

Структурная схема автоматизации

.

Функциональная схема автоматизации

.

Обоснование выбора средств КИП

.

Спецификация средств КИП

.

Математическая модель контура регулирования

.

Список используемой литературы

Техническая

характеристика основного аппарата

Введение

До

2000 года на ООО "ЛУКойл-ВНП" газ вырабатываемый на установках

первичной и вторичной переработки нефти использовался в качестве топлива

технологических печей, а большая его часть сжигалась на факеле. Для снижения

количества сжигаемого газа, т.е. извлечения полезных газов пропана и бутана

была построена "Газофракционная установка".

Установка

№ 2/110 предназначена для стабилизации прямогонных

бензинов и переработки предельных углеводородных газов. После ввода в

эксплуатацию этого объекта было снижено количество газа сжигаемого на факеле,

повысилась глубина переработки нефти, в печах завода стал сжигаться

"сухой" (метан-этановая смесь) газ, завод стал получать новый

продукт: пропан-бутан автомобильный, смесь пропан-бутан техническая

(используется как в промышленности так и в быту), а также чистый пропан и бутан

отвечающие мировым стандартам.

Проект

разработан фирмой SNC-LAVALIN-INTERNATIONAL

(Канада).

схема автоматизация

переработка углеводород газ

1.

Описание технологического процесса

Процесс

переработки предельных углеводородных газов основан на использовании физических

методов переработки углеводородных смесей и свойств углеводородов: испарении,

перегонки многокомпонентной системы.

Сырье,

в виде смеси газов от С1 до С4 (метан, этан, пропан, бутан соответственно)

поступает на прием насоса 1 и с выкида насоса расходом 40 м3/ч

поступает на 14 тарелку колонны 2. В этой колонне происходит разделение смеси

на две основные части смесь С1-С2 и С3-С4. При поддержании рабочих давлений и

температур (куб колонны 107С, давление 24,5 кгс/см2, температура над

третьей тарелкой 100С) происходит испарение этана и метана, который

сбрасывается в топливную сеть завода, а пропан-бутановая смесь поступает в

колонну 5 на 10 или 14 тарелку. Для подогрева куба колонны используется

теплообменный аппарат в межтрубной пространство которого подается пар среднего

давления, а в трубное пространство кубовая жидкость, которая испаряется и

поступает под первую тарелку колонны. При нормальном режиме работы колонны

уровень в ней поддерживается в пределах 20-70%.

Смесь

С3-С4 выводится из куба колонны и поступает в колонну 5.

Давление

в колонне 5 должно быть не более 16 кгс/см2 , температура в шлемовой

трубе 50С, температура в кубе не более 100С, температура над третьей тарелкой

95С, уровень в колонне 20-70%. Для поддержания температуры в кубе колонны

используется теплообменный аппарат 4, в межтрубное пространство которого

поступает пар среднего давления. Жидкая фаза выводится с первой тарелки колонны

и поступает в межтрубное пространство теплообменника. С верха теплообменника

пары пропана поступают под первую тарелку колонны. При заданных параметрах

происходит разделения смеси на фракции. Бутан выводится из куба колонны,

поступает в воздушный холодильник 10, затем в водяной холодильник 11 и затем

поступает в парк готовой продукции.

Пропан

с верха колонны поступает в воздушный холодильник 6, где конденсируется и затем

поступает в емкость сборник пропана 7, откуда насосом 8 поступает на орошение

колонны 5 для поддержания заданной температуры верха колонны, а балансовый

избыток через водяной холодильник 9 выводится с установки в парк готовой

продукции.

2. Таблица основных

параметров подлежащих контролю и регулированию

|

№

п/п

|

Наименование

стадий, процесса, аппараты, показатели режима

|

Номер

позиции прибора по схеме

|

Еденица

измерения

|

Допускаемые

пределы технологических параметров

|

|

1

|

Колонна

2 расход сырья в колонну давление в колонне температура в кубе колонны

температура над 3ей тарелкой расход конденсата пара уровень в кубе колонны

расход от К-2 к К-5

|

FIC-1-3

PIC-4-2 TIR-7-3 TIC-2-3 FIC-3-3 LIC-5-2 FIC-3-3

|

м3/ч

кгс/см2 С С м3/ч % м3/ч

|

20-55

24.5 105-107 98-100 2,5-3 20-70 17-52

|

|

2

|

Колонна

5 давление в колонне температура в кубе колонны температура над 3ей тарелкой

расход конденсата пара уровень в кубе колонны расход орошения температура

верха

|

PIR-11-2

TIR-18-3 TIC-8-3 FIC-9-3 LIC-5-2 FIC-16-3 TIR-10-3

|

кгс/см2

С С м3/ч % м3/ч С

|

16

99-100 95-96 2,5-4 20-70 15-45 50

|

|

3

|

Емкость

7 уровень давление температура после АВО расход бутана расход пропана

|

LIC-14-3

PIC-13-2 TIC-12-3 FIC-17-3 FIC-15-1

|

%

кгс/см2 с м3/ч м3/ч

|

20-70

15,6 48 зависит от загрузки и % состава сырья

|

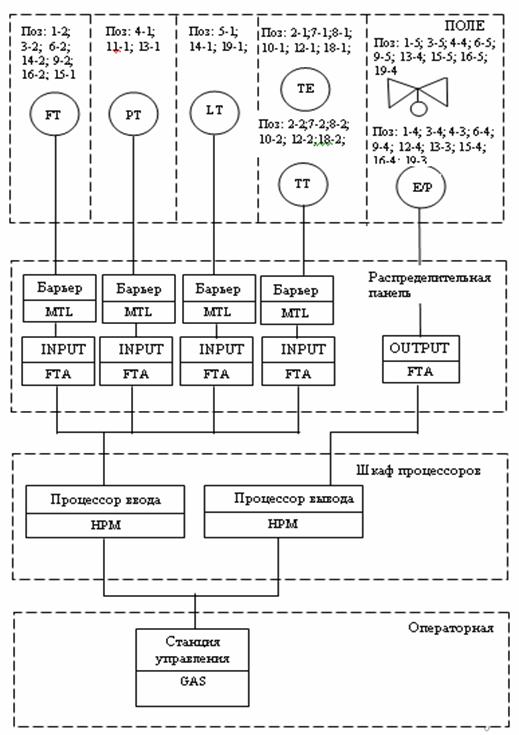

3. Структурная схема

автоматизации

Описание структурной схемы автоматизации

Измеряемые

параметры с полевых датчиков, в виде цифрового или аналогового сигнала

поступают в распределительную панель на активные барьеры, обеспечивающие

искробезопасные цепи питания полевых датчиков и прием входного сигнала. С

барьеров входной сигнал поступает на платы ввода, где происходит их группировка

и адресное распределение, для передачи в процессор.

В

процессоре ввода происходит преобразование входного сигнала в инженерные

единицы, принятые в системах управления фирмы «Honeywell»,

сравнение сигналов с сигнальными и блокировочными уставками и передача

преобразованного сигнала на станцию управления.

Со

станции управления оператор имеет возможность визуального просмотра и регулирования

всех контролируемых параметров.

Сигнал

управления исполнительными механизмами поступает в процессор вывода, где

происходит его преобразование в цифровой или аналоговый выходной сигнал.

Из

процессора управляющий сигнал поступает в распределительную панель на платы

вывода, затем подается в поле на электро-пневмо преобразователь и в виде

пневматического сигнала поступает на исполнительный механизм.

4. Описание

функциональной схемы автоматизации

Расход

рефлюкса в колонну (сырья) контролируется контуром - 1, состоящим из диафрагмы

(FE-1-1), датчика

расхода (FT-1-2) и

теговой точкой в РСУ (FIC-1-3).

Рабочее

давление в колонне 2 регулируется контуром - 4, состоящим из датчика давления

(РТ-4-1), теговой точки (PIC-4-2),

и клапана регулятора (4-4) установленного на линии сброса топливного газа в

топливную сеть завода.

Температура

над третьей тарелкой колонны 2 регулируется контуром - 2 состоящим из термопары

(TE-2-1), теговой

точки (TIC-2-3) с

коррекцией по расходу конденсата водяного пара на выходе из теплообменника 3

контура регулирования 3, состоящего из диафрагмы (FE-3-1),

расходомера (FT-3-2),

теговой точки (FIC-3-3)

и клапана регулятора (3-5).

Температура

кубовой жидкости колонны 2 контролируется контуром 7 состоящим из термопары

(ТЕ-7-1), преобразователя (ТТ-7-2) и теговой точки (TIR-7-3).

Уровень

смеси пропан-бутан в кубе колонны 2 измеряется уровнемером (LT-5-1)

и регулируется контуром 5 (теговая точка LIC-5-2)

с коррекцией по расходу контур 6 (теговая точка FIC-6-3),

а клапан (6-5) установлен на линии перетока кубовой жидкости из колонны 2 в

колонну 5.

Давление

в колонне 5 поддерживается контуром - 16, с помощью клапана 16-5 установленного

на линии подачи орошения в колонну.

Температура

над третьей тарелкой колонны 5 регулируется контуром - 8 состоящим из термопары

(TE-8-1), теговой

точки (TIC-8-3) с

коррекцией по расходу конденсата водяного пара на выходе из теплообменника 4

контура регулирования 9, состоящего из диафрагмы (FE-9-1),

расходомера (FT-9-2),

теговой точки (FIC-9-3)

и клапана регулятора (9-5).

Температура

кубовой жидкости колонны 5 контролируется контуром 18 состоящим из термопары

(ТЕ-18-1), преобразователя (ТТ-18-2) и теговой точки (TIR-18-3).

Уровень

бутана в кубе колонны 5 регулируется контуром 19, состоящим из: уровнемера (LT-19-1),

теговой точки (LIC-19-2),

электропневматического преобразователя (LY-19-3)

и клапана регулятора установленного на линии вывода бутана с установки.

Температура

газа в шлемовой трубе колонны 5 контролируется контуром 10, состоящим из

термопары (ТЕ-10-1) и теговой точки (PIR-10-3).

Температура

газа после воздушного холодильника 6 регулируется контуром 12 при помощи

пневмопривода (TV-12-5)

изменяющего положение жалюзей на выходе воздушного потока от вентиляторов

воздушного холодильника.

Давление

в емкости 7 регулируется контуром - 13, состоящим из датчика давления

(РТ-13-1), теговой точки (PIC-13-2),

и клапана регулятора (13-4) установленного на линии сброса газа в топливную

сеть завода.

Уровень

пропана в емкости 7 регулируется контуром 14, состоящим из: уровнемера (LT-14-1),

теговой точки (LIC-14-2)

с коррекцией по расходу контура 15 состоящего из расходомера (FE-15-2),

теговой точки (FIC-15-3),

электропневматического преобразователя (LY-15-4)

и клапана регулятора установленного на линии вывода пропана с установки.

Расход

пропана с установки контролируется контуром 17 состоящим из датчика (FT-17-2)

и теговой точки (FIR-17-3).

5. Обоснование

выбора технических средств автоматизации

При

выборе средств измерений основополагающими факторами являлась: острая

необходимость высокоточного контроля большого количества параметров, быстрое и

точное регулирование, высокая надежность средств измерений, обеспечение

взрывозащиты.

Так,

например фирма Honeywell производит широкий спектр полевого оборудования и

оборудования для системы управления. Оборудование данной фирмы на нашем

предприятии эксплуатируется в течении 10 лет. Опыт эксплуатации датчиков данной

фирмы подтверждает их высокую надежность. Датчики фирмы Honeywell построены на

базе микропроцессорной техники, имеют широкий ряд возможностей облегчающий труд

персоналу, который эксплуатирует данное оборудование и ведет по нему

технологический процесс. Возможность связи с системой управления по цифровому

протоколу позволяет, независимо от удаленности полевого оборудования,

обеспечить быстродействие и помехоустойчивость контуров регулирования. Буйковые

уровнемеры фирмы Magnetrol используемые на данной установке также являются

интеллектуальными и поддерживают связь с системой управления по цифровому

режиму, имеют высокую надежность, обеспечивают точные измерения и практически

не требуют технического обслуживания. Вся регулирующая арматура изготовлена

фирмой "Masoneilan",

их изделия зарекомендовали себя с очень хорошей стороны. Регулирующие клапана

этой фирмы имеют различные виды запорных частей, которые могут работать в

различных диапазонах давлений и температур.

6. Спецификация

средств КИПиА

|

Поз.

|

Наименование

|

Тип

прибора

|

Шкала

|

Кол.

|

Примечание

|

|

1-1

3-1 6-1 9-1 16-1

|

Диафрагма

камерная

|

ДКС

10-150 ДКС 10-50 ДКС 10-150 ДКС 10-50 ДКС 10-150

|

|

5

|

|

|

4-1

11-1 13-1

|

Датчик

давления

|

SDG

944

|

0-40

кгс/см2 0-25 кгс/см2 0-25 кгс/см2

|

3

|

фирма

«Honeywell»

|

|

5-1

14-1 19-1

|

Уровнемер

буйковый

|

ХС75-1Q30

|

0-100%

|

3

|

фирма

«Magnetrol»

|

|

2-1

7-1 8-1 10-1 12-1 18-1

|

Термопара

|

ТХК-2088

|

0-600

0С 0-600 0С 0-600 0С 0-600 0С 0-600 0С 0-600 0С

|

6

|

|

|

1-2

3-2 6-2 9-2 16-2

|

Датчик

перепада давления

|

STD

924

|

1000

кгс/м2 2500 кгс/м2 2500 кгс/м2 2500 кгс/м2 1000 кгс/м2

|

5

|

фирма

«Honeywell»

|

|

2-2

7-2 8-2 10-2 12-2 18-2

|

Преобразователь

температуры

|

STT

350

|

0-200

0С 0-200 0С 0-100 0С 0-200 0С 0-200 0С 0-100 0С

|

6

|

|

|

1-4

3-4 4-3 6-4 9-4 12-4 13-3 15-4 16-4 19-3

|

Электро-пневмо

преобразователь

|

8007-058

|

|

10

|

фирма

«Masoneilan»

|

|

1-5

3-5 4-4 6-5 9-5 13-4 15-5 16-5 19-4

|

Клапан

регулирующий

|

Camflex

|

|

9

|

фирма

«Masoneilan»

|

|

12-5

|

Пневмопривод

управления лопастями вентилятора

|

Checo

|

|

1

|

|

|

15-1

17-1

|

Массорасходомер

|

MassFlow

|

|

2

|

фирма

'EndressHauser'

|

7. Математическая

модель контура регулирования уровня

Список используемой

литературы

1.

Технологический регламент установки № 2 ООО“ЛУКОЙЛ-ВНП”

.

Технический паспорт колонны К-5

.

Техническая документация на средства КИП фирмы “Honeywell”

Аппарат колонного типа

Внутренний диаметр_________________________ D

= 1,8 м

Длина цилиндрической обечайки______________ l

= 29,98 м

Высота эллиптического днища________________ h

= 0,52 м

Рабочее давление в аппарате __________________ Рраб

= 1,6 МПа

Расчетное давление в аппарате ________________ Ррас

= 2,05 МПа

Рабочая температура низ _______________ t

=104 °С

Расчетная температура верха ______________ tр

=155 °С

Объём аппарата _____________________________ 80

м3

Материалы:

Материал корпуса

сталь___________________________ 16ГС

Материал днища_________________________________ 16ГС

Материал штуцеров ______________________________ 09Г2С

Материал колец жесткости

________________________ 16ГС

Масса насадки __________________________________ 2200

кг

Масса аппарата__________________________________ 41000

кг

Масса жидкости в рабочих условиях

________________ 10700 кг

Среда:

Газ С1-С4