Автоматизация электрокалориферной установки СФОЦ-60

Министерство сельского хозяйства

и продовольствия РБ

Жировичский государственный аграрно-технический

колледж

Специальность: «Энергетическое обеспечение

сельскохозяйственного производства»

Курсовой проект

По предмету: «Автоматизация сельскохозяйственного производства»

На тему: « Автоматизация

электрокалориферной установки СФОЦ-60»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Исполнитель:

Руководитель:Анцушкевич В. И.

Оценка:______________________

Жировичи 2012

МИНИСТЕРСТВО ОБРАЗОВАНИЯ

РЕСПУБЛИКИ БЕЛАРУСЬ

«УТВЕРЖДАЮ»

Председатель предметной

комиссии

__________________________________подпись

ЗАДАНИЕ

для курсового

проектирования по предмету _____Автоматизация______________

сельскохозяйственного

производства______________________________________

Учащегося IVкурса

9эпгруппыЖировичскогогосударственного_______

аграрно-технического

колледжа

______________

(фамилия, имя, отчество)

Тема курсового проекта и

исходные данные

Автоматизация калориферной установки СФОЦ-60______________________________________

При выполнении курсового проекта по названной теме

должны быть представлены:

1 .Расчетно-пояснительная

записка

Введение_______________________________________________________________

1. Технологическая

характеристика проектируемого объекта___________________

2. Разработка

функциональной схемы_______________________________________

3. Разработка

принципиальной электрической схемы__________________________

4. Описание работы

принципиальной электрической схемы____________________

5. Расчет и выбор

элементов и средств автоматизации. Составление спецификаций

6. Расчет и выбор щитов

управления________________________________________

7. Разработка схемы

соединений___________________________________________

8. Разработка схемы

подключений__________________________________________

9.Определение основных

показателей надёжности системы____________________

10. Разработка мероприятий

по эл. безопасности при эксплуатации объекта_______

11.Экономическая

часть__________________________________________________

12. Выводы и

заключения_________________________________________________

Литература_____________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

2.Графическая часть проекта

Лист-1 Функциональная

схема_____________________________________________

Лист-2 Принципиальная

схема_____________________________________________

Лист-3 Схема

подключений_______________________________________________

Дист-4 Схема пульта

управления___________________________________________

Дата выдачи «____» ______________________2012г.

Время окончания «_____»__________________2012г.

Преподаватель - руководитель

курсового проекта Анцушкевич В. И.

Введение

Микроклимат – это совокупность условий окружающей

среды в некотором ограниченном пространстве, например в помещении или его

части. Благоприятный микроклимат стимулирует жизнедеятельность и продуктивность

животных и птицы, рост растений в сооружения защищенного грунта, способствует

сохранности сельскохозяйственной продукции в хранилищах.

Микроклимат – это совокупность условий окружающей

среды в некотором ограниченном пространстве, например в помещении или его

части. Благоприятный микроклимат стимулирует жизнедеятельность и продуктивность

животных и птицы, рост растений в сооружения защищенного грунта, способствует

сохранности сельскохозяйственной продукции в хранилищах.

Важнейший

параметр микроклимата – температуру – поддерживают в помещениях с помощью

систем отопления и вентиляции или кондиционирования воздуха.

Электротермическое

оборудование применяют в животноводческих, птицеводческих, подсобных и

вспомогательных помещениях, сооружения защищенного грунта и хранилищах

сельскохозяйственной продукции.

Создав

оптимальный микроклимат, можно при одинаковом уровне кормления увеличить

прирост живой массы КРС на 20…25%, надой молока на 15…20%, сократить отход

молодняка на 10…15%, снизить потери продукции в хранилищах на 10…20%, получать

в течение года свежие овощи, а также продлить срок службы оборудования или

помещений.

По

функциональному назначению различают:

-

оборудование общего отопления;

-

местного обогрева;

-

смешанное.

По

способу использования электрической энергии:

-

прямого (с аккумуляцией теплоты и без нее) отопления;

-

косвенного (с тепловыми насосами и теплообменниками) отопления.

В

зависимости от применяемого оборудования существуют следующие виды отопления:

элетрокалориферное, электрокотельное, электропечное, элементное, лучистое и

комбинированное.

Для

общего отопления в животноводческих помещениях, в основном, применяют

электрокалориферные установки, электрокалориферы, электропечи,

электрокотельные, электротепловые насосы и кондиционеры воздуха. Для местного –

электрообогреваемые полы и панели, установки инфракрасного, напольного и

комбинированного обогрева.

Содержание

Введение…………………………………………………………………….…….4

1. Технологическая характеристика

проектируемого объекта……….….….…5

2. Разработка функциональной схемы………………………………….….……7

3. Разработка принципиальной

электрической схемы……………..……….….8

4. Описание работы принципиальной электрической схемы……….……..….9

4. Описание работы принципиальной электрической схемы……….……..….9

5. Расчет и выбор элементов и средств

автоматизации. Составление спецификаций………………………………………………….…………………10

6. Расчет и выбор щитов управления……………………..…………………..…12

7. Разработка схемы соединений…………………………..…………………….14

8. Разработка схемы подключений………………………………………...…….15

9.Определение основных показателей

надёжности системы………………….16

10. Разработка мероприятий по эл.

безопасности при эксплуатации объекта.18

11.Экономическая часть……………………………………………………….…19

12. Выводы и заключения………………………………………………………...20

Литература………………………………………………………………………...21

Графическая часть

1. Функциональная схема

2. Принципиальная электрическая схема

3. Схема подключений

4. Схема пульта управления

1.

Технологическая

характеристика проектируемого объекта

Назначение калориферов

Калориферы электрические СФОЦ

предназначены для подогрева воздуха в системах отопления и вентиляции в

помещении промышленного, сельскохозяйственного, общественного и бытового

значения. Калориферы применяют в районах с умеренным и холодным климатом и

размещают в закрытых помещениях.

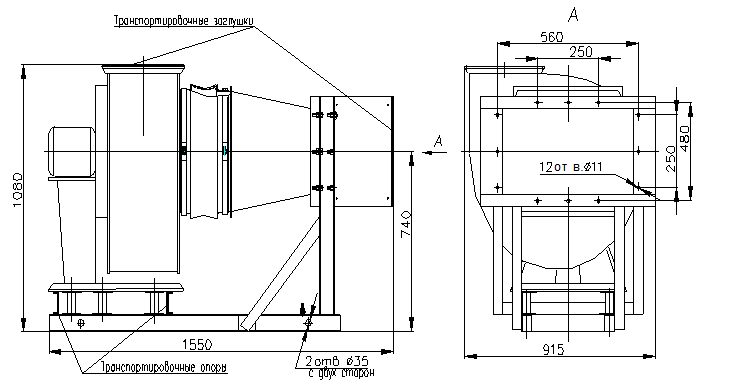

Рис.1.1 Электрокалориферная установка

СФОЦ-Р/О, 5-И 1:

Таблица 1.1 Характеристики на калориферы электрические

Устройство

калориферов.

Калорифер

электрический состоит из нагревательного блока, патрубка переходного, мягкой

вставки, центробежного вентилятора с электродвигателем, установленного на

виброизоляторах и рамы. Калорифер состоит из кожуха и установленных в нем

оребренных трубчатых нагревательных элементов. Кожух электрического калорифера

представляет собой сварную коробчатую конструкцию из листовой стали.

Переходной

патрубок, соединяющий калориферы с мягкой вставкой, представляет собой сварную

конструкцию из листовой стали и уголков. Мягкая вставка и виброизоляторы

калориферы, на которых установлен вентилятор с электродвигателем, обеспечивают

защиту калорифера от вибрации, создаваемой вентилятором. Электрический

калорифер и вентилятор установлены на общей раме.

Работают калориферы так, что холодный воздух снаружи забирается через

нагревательный блок калорифер, в котором он подогревается, и проходя

центробежный вентилятор подается в распределительную систему или

непосредственно в помещение. Все калориферы СФОЦ имеют три ступени мощности.

В

обозначении СФОЦ-Р/О,5-И1: СФО—типкалорифера;Ц—тип вентилятора (центробежный);

Р—установленная мощность, кВт; 0,5 — предельная температура нагретого воздуха

(50° С); И1—исполнение. Размеры ЭКУ типа, СФ01Д-Р/0,5-И1 приведены в табл. 5.6.

Разработаны

более совершенные модификации ЭКУ типа СФОЦ исполнений ИЗ,И4, И5. Установки

исполнения ИЗ конструктивно отличаются от своих предшественников наличием

удлиненного всасывающего патрубка, с размешенным на нем тиристорным

преобразователем и смесительного (байпасного) устройства е регулируемой заслонкой.

Привод вентилятора осуществляется двухскоростным электрическим двигателем.

ЭКУ

типа СФОЦ-Р/0.5-ИЗ и СФОЦ-Р/0.5-И4 оснащены устройством управления типа

«Электротерм», позволяющим плавно регулировать мощность изменением напряжения

на нагревателях. -

ЭКУ

типа Сф00-10/0,4-И2 используют в безнапорных системах отопления и вентиляции

для поддержания температурного режима в овоще- и фруктохранилищах и других

помещениях, где не требуется больших перепадов температур нагреваемого воздуха

(8...10° С). Электрический калорифер этой установки размещен непосредственно

на нагнетающем патрубке осевого вентилятора и содержит 6 оребренныхТЭНов,

расположенных в один ряд.

Разрабатывают

установки СФОЦ с прямым сочленением электрокалорифера с центробежным вентилятором,

что снизит их массу на 40...50 %, и установки СФОО с расположением ТЭНов по

внутренней окружности кожуха вентилятора, в результате чего теплоотдача от их

поверхности увеличится на 10... 15 %.

2. Разработка функциональной схемы

2. Разработка функциональной схемы

Функциональная

схема автоматизации – основной технический документ определяющий функционально

блочную структуру дельных узлов автоматического контроля , управления и

регулирования технологического процесса и оснащения объекта управления

приборами и средствами автоматизации.

В общем случае функциональная

схема представляет собой чертеж на котором условными обозначениями изображено

технологическое оборудование, трубопроводы, контрольно-измерительные приборы и

средства автоматизации с указанием связи между ними. Вспомогательное

оборудование (источники питания, реле, автоматические выключатели

предохранители и т.д.) на схемах не показываются.

Функциональная схема

автоматизации связана с технологией производства и технологическим

оборудованием, поэтому их следует показывать на схеме размещения

технологического оборудования.

Технологическое оборудование

на функциональных схемах изображают упрощенно без соблюдения масштаба, но в

тоже время с учётом действительной конфигурации.

Согласно ГОСТ21. 408-93

насхем автоматизации изображают:

1.

Технологическое и

инженерное оборудование автоматизированного объекта

2.

Технические

средства автоматизации или контура контроля регулирования и управления

3.

Линии связи между

отдельными техническими средствами автоматизации или контурами

4.

Функциональная

схемы автоматизации могут выполняться двумя способами:

a – развернутым – при которым на схеме изображают

состав и место расположение технических средств автоматизации контура контроля

и управления (релейно-контактная схема, контроллер)

b – упрощенным способом при котором на схеме изображают

основные функции контуров контроля и управления (без выделения входящих в них

отдельных технических средств автоматизации и управления месторасположения).

Рис.1 Структура обозначения приборов на функциональной

схеме

автоматизации

3. Разработка принципиальной схемы.

3. Разработка принципиальной схемы.

Принципиальные эл. Схемы –

это документ, разрабатываемый на основании функциональных схем автоматизации,

определяющий полный составэлектрических элементов и связей между ними, а также

дающий детальное представление о принципах работы схемы.

При выполнении

принципиальных электрических схем рекомендуется придерживается следующих

правил.

Принципиальные схемы

выполняют строчным методом. При этом условные графические обозначения элементов

или их составных частей, входящих в одну цепь, изображают последовательно один

за другим по прямой, а отдельные цепи – рядом, образуя параллельные

(горизонтальные или вертикальные) строки.

Все аппараты (реле,

контакты, кнопки и ключи управления, автоматические выключатели, переключатели

цепей и т.е. при отсутствии напряжения во всех цепях схемы и внешних

механических воздействий на аппараты.

Для позиционного обозначения

элементов рекомендуется применять двухбуквенные коды.

Позиционные обозначения на

схеме проставляют рядом с условным графическим изображением элементов

(устройства) с правой стороны или над ними.

Чтобы облегчить понимание

принципиальных электрических схем, их иногда разбивают на функциональные

участки и сбоку (справа) делают надписи, поясняющие функциональное назначение

цепи или указывающие, какой схеме технологического оборудования принадлежит эта

цепь.

Линии связи между элементами

должны состоять из горизонтальных вертикальных отрезков и иметь наименьшее

число изломов и пересечений. В некоторых случаях допускается применять

наклонные отрезки линий связи, длину которых следует ограничивать.

На принципиальных

электрических схемах графические условные изображения элементов могут быть

выполнены двумя способами:

Совмещенным – все части

каждого прибора, средств автоматизации или электрического аппарата располагают

в непосредственной близости один от другого и заключают обычно в прямоугольный,

квадратный или круглый контур; недостаток этого способа – плохая наглядность;

Разнесенным, при котором

составные части приборов, аппаратов, средств автоматизации располагают в разных

местах, и таким образом , чтобы отдельные цепи были изображены наиболее

наглядно; принадлежность изображаемых элементов к одному и тому же аппарату

устанавливают по позиционному обозначению.

4. Описание работы

принципиальной схемы

Установка типа

СФОЦ предусматривает ручной «Р» и автоматический «А» режим работы .В нем предусмотреноступенчатое

включение мощности , за это отвечает переключатель SA1,двухпозиционное регулирование температуры осуществляется регуляторами

температуры SK1 и SK2, защиту ТЭНов от перегрева (терморегулятор SK3).В ручном режиме работы секции электро

калорифера включаются также пакетный переключателемSA1. В автоматическом режиме секции I и II

управляются регуляторами температуры SK1 и SK2.

Рассмотрим

работу схемы:

Включаем автомат QF1 – загорается лампа HL1.Переключатель SA1

ставим в положение «А». Устанавливаем на SK1 и SK2 на

определенную температуру . Температура в помещении ниже заданной, запитвается

катушка магнитного пускателя КМ4, он замыкает свои контакты КМ4.1 и КМ4.2

подается напряжение на двигатель М1 и пакетный переключатель SA соотвецтвенно. Выбираем режим работы

ручной или автоматический пакетным переключателем SAВ автоматическом режиме пакетный переключатель ставим в

положение «А» В этом режиме запитваются катушки магнитных пускателей КМ1,КМ2 и

КМ3. Они замыкают свои cиловые

контакты КМ1.1, КМ2.1 и КМ3.1 тем самым подавая напряжение на ТЕНы ЕК1, ЕК2 и

ЕК3соотвецтвенно. Контроль за температурным режимом ведется при помощи датчиков

SK1,SK2 и SK3.

Когда температура в помещении повысится датчик SK3 обесточит катушку магнитного пускателя, он разомкнет свои

силовые контактыКМ3.1 и отключит ТЕН ЕК3 Если температура продолжит повышаться

даnчик SK2обесточит катушку магнитного пускателяКМ2, силовые контакты

обесточатся, обесточив тем самым ТЕН ЕК2. При дальнейшем нагреве помещениядатчик

SK1обесточит катушку магнитного

пускателя КМ4 он разомкнет свои контакты, обесточив тем самым двигатель М1

Катушку магнитного пускателя КМ1, а он тем самым обесточит ТЕН ЕК1. При

понижении температуры схема работает в обратной последовательности.

В ручном

режиме пакетный переключательставится в положение «Р» он имеет 3 режима. В

первом включается один тен ЕК1 во втором ЕК1 и ЕК2,

в третьем режиме вступают

в работу все три ТЕНа.

Защиту

ТЕНов от короткого замыкания обеспечивают предохранители FU1...FU9.

5.Расчёт и выбор элементов средств автоматизации.

Составлениеспецификации.

Аппаратура управления и

защиты является составной частью электро- привода. Она предназначена для

управления электроприводами (пуск, остановка, реверсирование), зашиты

электродвигателей при аварийных режимах и для обеспечения работы

электродвигателя в заданных режимах в соответствии с требованиями

технологического процесса.

Для увеличения срока службы электроприемников

необходимо техничес-

ки грамотно и правильно выбрать необходимую

аппаратуру управления и

защиты. Кроме этого необходимо учитывать

требования техники безопас-

ности.

Произведем расчёт тока нагревательных элементов

Iр=Pр/ 3*Uн, (5.1)

3*Uн, (5.1)

где

Pр- расчетная мощность тэнов, кВт;

Uн – номинальное

напряжение, кВ;

Iр=20/1,73*0,38=30,4А

Выбор

предохранителей

Uн.а.≥Uн.уст, (5.2)

Iпв>Iр, (5.3)

где

Iпв – ток плавкой вставки

Iр – рабочий ток

Iр – рабочий ток

Iпв>30,4А

Выбираем

предохранитель марки NT00C

Iпв = 31,5А.

Производим расчёт и выбор магнитных пускателей для первой секции

тэнов.

Выбор

электромагнитных пускателей осуществляется

из условий:

-

по напряжению

-

по исполнению

-

по требования реверса

-

по номинальному току

Iнп>Iну,

(5.4)

где

Iнп – номинальный ток пускателя, А;

Iну –

номинальный ток установки, А.

Iнп>30,4;

Выбираем

пускатель KMИ-23210

Iнп = 32A;

Условия

коммутации не проводим т.к. нет пусковых токов

Выбор

электромагнитного пускателя для двигателя

Iнп ≥ Iн.дв.

Iнп ≥ 9,2А

Выбираем

пускатель KMИ-11210

Iнп = 12A

Проверяем

на условия коммутации

Iнп≥  , (5.5)

, (5.5)

где

Imax – максимальный ток двигателя.

Imax = Ki*Iн (5.6)

где

Ki = 6.0 кратность пусковых токов;

Imax = 6*9.2 =

55.2 A

Iнп =  = 9.2 A

= 9.2 A

12≥ 9,2А

По

условиям коммутации подходит.

Аналогично

выбираем и другое оборудование, результаты заносим в таблицу 5.1

Таблица 5.1. Спецификация на оборудование схем

управления:

|

Позиционное

обозначение

|

Наименование

|

марки

|

Кол-во

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

|

SK2,

SK3

|

Датчик температуры

|

TУД3-2

|

2

|

0…100°C

|

|

HL1…HL4

|

Сигнальная арматура

|

AD-26

|

4

|

220V

|

|

FU1…FU9

|

Плавкий

предохранитель

|

NT00C

|

9

|

31.5A

|

|

QF3

|

Автоматический

выключатель

|

BA47-29/3/C10

|

1

|

10A

|

|

KM1…KM3

|

Магнитный пускатель

|

KMИ-23210

|

3

|

32A

|

|

QF1

|

Автоматический

выключатель

|

BA47-29/1/C2

|

1

|

2A

|

|

QF2

|

Дифференциальный

автоматический выключатель

|

BA88-32

|

1

|

125A

|

|

SA

|

Пакетный

переключатель

|

4G10138US5R112

|

1

|

Открытый

|

|

KM4

|

Магнитный пускатель

|

KMИ-23210

|

1

|

12А

|

|

SK1

|

Датчик температуры

|

ТР-200

|

1

|

220В

|

|

|

|

|

|

|

|

|

6. Расчёт и выбор щитов (пультов управления)

При разработке темы курсового проекта по автоматизации

технологических процессов с/х производства становится необходимым разрабатывать

не стандартные элементы. Такими элементами могут оказаться кронштейны,

подставки для крепления датчиков. К нестандартным элементам относится и сам

шкаф управления.

При разработке темы курсового проекта по автоматизации

технологических процессов с/х производства становится необходимым разрабатывать

не стандартные элементы. Такими элементами могут оказаться кронштейны,

подставки для крепления датчиков. К нестандартным элементам относится и сам

шкаф управления.

Формы и размеры этих элементов

зависят от особенности и конструкции датчиков и элементов автоматизации, от

места и способа установки. Для их составления разрабатывают рабочие чертежи,

используя листовую или круглую сталь нужной формы и толщины. В процессе

используют метало-обрабатывающие станки, слесарный инструмент.

Для разработки щита управления

определяют его облицовочные размеры и по нём выбирают стандартный ящик или

разрабатывают для изготовления индивидуального щита управления.

Таблица 6.1 Размеры элементов схемы

управления.

|

Обозначение на схеме

|

Наименование аппарата

|

Кол-во.

|

Размеры элементов схемы

|

Размеры с учётом монтажных зон,мм

|

|

В

|

Н

|

L

|

Bיּ

|

Hיּ

|

Lיּ

|

|

FU

|

Плавкий предохранитель

|

9

|

60

|

110

|

60

|

60

|

150

|

72

|

|

KM

|

Эл.магнитный пускатель

|

3

|

56

|

84

|

98

|

56

|

124

|

110

|

|

QF1

|

автоматический выключатель

|

1

|

18

|

80

|

75

|

18

|

120

|

90

|

|

QF2

|

автоматический выключатель

|

1

|

101

|

120

|

70

|

101

|

160

|

82

|

|

SA

|

переключатель или

выключатель

|

1

|

67

|

67

|

77,1

|

67

|

117

|

89,1

|

|

HL

|

арматура сигнальная

|

4

|

30

|

30

|

50

|

30

|

70

|

62

|

|

QF3

|

автоматический выключатель

|

1

|

54

|

80

|

75

|

54

|

120

|

90

|

|

XT

|

клемная колодка

|

1

|

200

|

25

|

30

|

200

|

65

|

42

|

|

KM

|

Эл.магнитный пускатель

|

1

|

48

|

90

|

83

|

48

|

110

|

|

|

|

|

|

|

|

|

|

|

|

Компоновка шкафа отражена

в групповой части и содержит:

1 Вид на дверь щита, где изображены

приборы, элементы управления

2 Вид со стороны открытой двери на

центральную монтажную схему.

3 Вид сбоку, показывает расположение аппаратов по глубине

щита.

Определяем ширину шкафа

Определяем ширину шкафа

В=∑В+∑H+∑L, мм (6.1)

где В- ширина аппарата;

H- расстояние между аппаратами;

L- расстояние от края шкафа до

аппарата.

В=280+120+40= 440мм;

Высоту шкафа определяем аналогично:

H=∑H+∑B+L, мм (6.2)

Н=453+200+40=693мм;

где: Н- высота аппарата в мм.

Длину шкафа определяем аналогично:

L=∑L+∑B+H, мм (6.3)

L=177мм;

где: L-

длина аппарата в мм.

По размерам В×Н×L (440×693×132) монтажной

панели выбираем шкаф управления (стр 215/4/).

Шкаф управления с размерами (500×850×220)мм.

Марки ЩМП– 3(IP - 31,54).

7.Разработка схем соединений.

Схема соединений- это

схема на которой изображают соединения основных частей принципиальной схемы.

Эти схемы разрабатываются на основании технологических, функциональных и

принципиальных схем управления. Их используют при монтаже наладке, эксплуатации

и ремонте электроустановок.

Общие правила относящиеся

к схемам соединения:

1. Схемы соединения

разрабатывают только на один пульт

2. Все типы аппаратов

присущие в принципиальной схеме должны быть обнаружены в схеме соединении

3. Позиционное

обозначение в принципиальной схеме должно быть соблюдено в схеме соединения

4. При разработке схемы

соединения все аппараты показывают в виде прямоугольников. Над которым

чертиться окружность разделенная горизонтальной чертой в числителе указывается

порядковый номер аппарата, в знаменателе- позиционное обозначение. Выводные

зажимы обозначаются окружностью или точкой а при наличии заводской маркировки

она применяется в схеме соединений. При выполнении монтажной схемы на заднюю

панель шкафа монтируется рубильник автомат, пускатели и промежуточные теле,

реле времени, клемные колодки; на дверь монтируют тумблеры, пакетные

переключатели, сигнальную арматуру, кнопочные посты, предохранитель цепей

управления.

Существует 3 способа

выполнения монтажной схемы:

1.Графический-

заключается в том, что на чертеже показаны все линии связи между отдельными

аппаратами. Способ применим при простых схемах, он применяется при выполнении

трубных проводок.

2. Адресный (встречный)-

заключается в том. Что линии связи между аппаратами отсутствуют, а в место них

на выводах аппарата применяют, буквенно-цифровой, буквенно-буквенный или

цифровой код. Способ наиболее

распространенный и наиболее

применяемый. Для того чтобы выполнить этот способ кроме нумерации аппаратов

необходимо на принципиальной схеме нумеровать провода.

3.Табличный производят

путем нумерации всех цепей и нумерации аппаратов.

8. Разработка схем подключений.

8. Разработка схем подключений.

Схемы

подключений служат рабочими чертежами, по которым выполняют монтаж аппаратуры

автоматики, поэтому их еще называют монтажными. Схемы, показывающие внешнее

подключение аппаратов, установок, пультов и т.п., выполняют на основе

функциональных и принципиальных схем питания, спецификации приборов и

оборудования, а также чертежей производственных помещений с расположением

технологического оборудования и трубопроводов.

Схемы подключений используют при монтаже проводов, при помощи которых

прибор, установку, аппарат подключают к источникам питания, щитам, пультам и

т.п.

На практике применяют два способа составления схем подключений:

графический и табличный. Наиболее распространенный графический.

На схемах подключений при помощи условных графических обозначений

показывают: отборные устройства и первичные преобразователи; щиты, пульты и

местные пункты управления, контроля, сигнализации и измерения; внещитовые

приборы и средства автоматизации; соединительные, протяжные и свободные

коробки; электропровода и кабели проложенные вне щитов; узлы присоединения

электропроводов к приборам, аппаратам, коробкам; запорную аппаратуру и элементы

для соединений и ответвлений; коммуникационные зажимы, расположенные вне щитов,

защитное заземление. Шкафы, пульты, отдельные приборы и аппараты условно

изображают в виде прямоугольников или кружков, внутри которых помещают

соответствующие надписи.

Схемы подключений выполняют без соблюдения масштаба в виде удобном для

пользователя. В курсовом проекте при разработке схемы подключений используется

табличный метод.

На вводе выбираем кабель АВВГ сечением 5×10 мм2,

проложенном в лотке.

Производим расчет сечения проводов и кабелей для подключения

электродвигателей.

Выбираем сечение проводов и кабелей на ответвление от пульта управления к

электродвигателю по условию нагрева длительным рабочим током:

Iдоп

≥ Iр, (8.1)

Для первого двигателя Iр = 9.2 А, т.е.

Iдоп ≥ 9.2 А;

К монтажу принимаем провод АПВ 4×2,5 мм2, проложенном в

металорукаве.

Расчет остальных проводок

аналогичен. Результаты расчета сводим в таблицу проводов и кабелей.

9.Определение основных показателей надёжности системы.

Надежность

определяют как свойства объекта выполнять заданные функции, сохранять во

времени значение установленных эксплуатационных показателей в заданных

пределах.

Надежность

определяют как свойства объекта выполнять заданные функции, сохранять во

времени значение установленных эксплуатационных показателей в заданных

пределах.

Основные понятия теории

надежности- отказ. Это полная или частичная потеря работоспособности, нарушение

нормального функционирования объекта, вследствие чего, его характеристики

перестают удовлетворять определенным требованиям. Различаю следующие виды

отказов:

- приработочные

(происходят за счет неотработанной технологии и плохого контроля качества

изделий в процессе их производства);

- износовые (являются

следствием стирания отдельных компонентов изделия)

-внезапные (возникают

случайно, неожиданно, исключить, их нелегко)

Расчет надежности схемы

автоматизации ведем по нескольким параметрам :

1. Вероятность безотказной работы элементов схемы

автоматизации определяется по выражению:

Р(t)=ek·λ (9.1)

где λ- интенсивность отказов;

е- основание натурального логарифма;

к- коэффициент учитывающий условия

работы, к=1,0…1,5 для с/х объектов;

t0- время работы,ч

2.

Вероятность отказа в %

Q(t)=1- Р(t)

(9.2)

3.

Время безотказной работы с заданной вероятностью, час;

t=еп· Р(t)/ к·λ; (9.3)

Для

расчета этих показателей необходимо знать интенсивность отказов каждого

элемента.

Таблица

9.1 Интенсивность отказов элементов схемы.

|

Обозначение

|

Элемент автоматизации системы управления.

|

Кол-во

|

λср×106,4-1

|

∑ λср×106

|

|

FU1…FU9

|

Предохранитель

|

9

|

0,6

|

5,4

|

|

KM1…KM4

|

Эл. Магнитный пускатель

|

4

|

10

|

40

|

|

QF1QF2 QF3

|

Авт. Выключатель

|

3

|

0,22

|

0,66

|

|

SA

|

Пакетный переключатель

|

1

|

14

|

14

|

|

SK1-SK3

|

Датчики температуры

|

3

|

4,5

|

13,5

|

|

XT

|

Клемная колодка

|

16

|

0,05

|

0,8

|

|

Провода и кабели

|

240

|

0,1

|

24

|

|

EK1…EK3

|

Нагревательные элементы

|

3

|

0,3

|

0,9

|

|

M1

|

|

1

|

10

|

10

|

|

Итого:

|

|

|

109,26

|

∑ λср=5,4+40+0,66+14+13,5+0,8+24+10+0,9=109,26

Вероятность безотказной работы:

Р(t)= =0,92

=0,92

Вероятность отказа:

Вероятность отказа:

Q(t)=100- Р(t)= 8%.

10.

Разработка мероприятий по электробезопасности при эксплуатации объектов.

10.

Разработка мероприятий по электробезопасности при эксплуатации объектов.

1. К эксплуатации допускаются

электронагревательные установки заводского изготовления, соответствующие ГОСТу

или техническим условиям. Применение установок кустарного производства

запрещается.

2. Вновь вводимые или реконструируемые

установки должны пройти приемо-сдаточные испытания в соответствии с

требованиями ПТЭ электроустановок потребителей.

3. Монтаж, ремонт, техническое

обслуживание выполняет только электротехнический персонал, ознакомленный с

устройством установок, квалификационная группа по технике безопасности не ниже

III.

4. Работы по техническому обслуживанию

электротехнических установок выполняет электромонтер с квалификацией не ниже

4-го разряда.

5. В процессе работы электротехнических

установок по назначению необходимо проводить их техническое обслуживание.

Периодичность технического обслуживания установки и шкафа управления 2 мес.

6. Техническое обслуживание

электротехнических установок проводят в определенной последовательности, то

есть отдельно для электро водонагревателей с трубчатыми и электродными

нагревателями.

7. Оболочки и ограждения, закрывающие

токоведущие части, выполняют таким образом, чтобы их можно было открывать

только при помощи специального инструмента или ключа.

8. Оборудование должно иметь защиту от

коротких замыканий, а части, подлежащие занулению, должны быть снабжены

специальным болтом для присоединения нулевого защитного проводника.

- Калориферы нельзя устанавливать в особо опасных помещениях.

Для этого предусматривают специальные помещения.

- Перед установкой необходимо проверить техническое состояние

электроустановки на отсутствие механических повреждений корпуса, изоляторов и

контактов.

- Корпуса всех элементных нагревателей присоединяют к защитному

проводу PE.

- Оболочка проводов и кабелей, присоединяемых непосредственно

к нагревателям электроустановки, следует выполнять опрессовкой наконечников.

11. Экономическая часть.

Производим

расчёт стоимости пульта управления с выносными датчиками с учётом расхода на

монтаж, доставку и наладку. Результаты расчёта занесём в таблицу 11.1

Таблица

11.1 Смета на оборудование пульта управления:

|

№

|

Наименование

оборудования и работ

|

Ед.изм

|

Кол-во.

|

Стоимость, руб

|

|

единица

|

общая

|

|

1.Стоимость оборудования:

|

|

1

|

Автоматический выкл. ВА47-29/3/С10

|

шт

|

1

|

35000

|

35000

|

|

2

|

Автоматический выкл.ВА88-32

|

шт

|

1

|

46250

|

46250

|

|

3

|

Магнитный пускатель КМИ -23210

|

шт

|

3

|

26500

|

106000

|

|

4

|

Автоматический выкл. BA47-29/1/C2

|

шт

|

1

|

25000

|

25000

|

|

5

|

Датчик температуры ТУД3-2

|

шт

|

2

|

20000

|

60000

|

|

6

|

Пакетный переключатель 4G10138US5R112

|

шт

|

1

|

48000

|

48000

|

|

7

|

Арматура сигнальнаяAD-26

|

шт

|

4

|

8400

|

33600

|

|

8

|

Предохранитель NTOOC

|

шт

|

9

|

7000

|

63000

|

|

9

|

Провод соединительный ПВГ-2,5

|

м

|

7

|

2500

|

17500

|

|

10

|

Клемная колодка LTA12-60

|

шт

|

27

|

2400

|

64800

|

|

11

|

Металлический шкаф ЩМП-3/IP-31,54

|

шт

|

1

|

60000

|

60000

|

|

12

|

Магнитный пускатель КМИ -11210

|

шт

|

1

|

25000

|

25000

|

|

13

|

Датчик температуры ТР-200

|

шт

|

1

|

20000

|

20000

|

|

Итого: по п.1:

|

574150

|

|

2. Монтажные работы:

|

|

1

|

Установка автоматического выключ.

|

шт

|

3

|

5000

|

15000

|

|

2

|

Установка магнитного пускателя

|

шт

|

4

|

5000

|

20000

|

|

3

|

Установка предохранителя

|

шт

|

9

|

2500

|

22500

|

|

4

|

Установкапереключ. или выключателя

|

шт

|

1

|

5000

|

5000

|

|

5

|

Установка сигнальной арматуры

|

шт

|

4

|

2000

|

8000

|

|

6

|

Установка датчика температуры

|

шт

|

3

|

5000

|

15000

|

|

7

|

Установка клемной колодки

|

шт

|

1

|

5000

|

5000

|

|

Итого: по п.2:

|

90500

|

|

3. Прочие расходы:

|

|

1

|

Расход накладной (12%)

|

%

|

12

|

-

|

83000

|

|

2

|

Транспортно – складские работы (6%)

|

%

|

6

|

-

|

41500

|

|

Итого: по п.3:

|

124500

|

Итого: 839150тыс. руб.

12. Выводы и заключения.

Целью написания курсового

проекта являлось: рассчитать и обосновать выбор технологического оборудования и

необходимого привода к нему; защитить привод аппаратами защиты и обеспечить их

управление; осуществить и обосновать выбор и прокладку необходимой

электрической проводки и способов ее прокладки; осуществить снабжение объекта;

разработать схему автоматизации раздачи корма при помощи мобильного

кормораздатчика, а также произвести выбор элементов и средств автоматизации и

управления; осуществить разработку мероприятий по безопасности

жизнедеятельности и экологии; осуществить экономическое обоснование проекта.

В ходе выполнения

курсового проекта на основании технологической характеристики объекта

составлена функциональная схема. По функциональной схеме разработана принципиальная

электрическая схема, выбрана соответствующая пускозащитная аппаратура, для

защиты электродвигателя от короткого замыкания и перегрузок предусмотрен автоматический

выключатель ВА47-29/3/С10

. цепи управления защищены однополюсным автоматическим выключателемBA47-29/1/C2.

Для защиты

пускорегулирующей аппаратуры от условий окружающей среды

выбран шкаф управления ЩМП (500*850*220).

На основании принципиальной электрической схемы разработаны

схемы соединений и подключений. Подключение датчиков производится гибким

кабелем ПП2×2,5. При работе электроустановки вероятность безотказной

работы составляет 9%, что говорит о высокой надёжности в схемах.

На основании принципиальной электрической схемы разработаны

схемы соединений и подключений. Подключение датчиков производится гибким

кабелем ПП2×2,5. При работе электроустановки вероятность безотказной

работы составляет 9%, что говорит о высокой надёжности в схемах.

Разработаны мероприятия

по электробезопасности при эксплуатации объекта.

Произведём расчёт

стоимости шкафа управления с учётом стоимости выносных приборов и монтажа

оборудования. Стоимость шкафа управления составляет 839150тыс.руб.

Литература

Литература

1. Бородин Н.Ф., Ниделько Н.Н.:

Автоматизация технологических процессов- М.: Агропромиздат, 1986.-368с;

2 . Герасимович Л.С., Калинин Л.А.:

Электрооборудование и автоматизация с/х аппаратов и установок - М.:Колос,

1980.-390с ;

3. Каганов Н.Н., Курсовое и

дипломное проектирование-М.: Агропромиздат, 1980.-351с;

4. Кудрявцев Н.Ф.,

Электрооборудование и автоматизация с/х агрегатов и установок – М.:

Агропромиздат, 1990.-223с;

5. Мартыненко Н.Н., Лысенко В.Ф.:

Проектирование систем автоматизации- М: Агропромиздат, 1990.-223с;

6. Методические рекомендации по

автоматизации технологических процессов-Мн, 1996;