производственный менеджмент

Содержание

1.

Какими показателями характеризуются основные принципы рациональной

организации производства…………………………………………3

2.

Технологический процесс состоит из 5ти операций. Размер партии деталей

12 штук, размер передаточной партии 6 штук. Длительность операции

соответственно 2 мин, 3 мин, 5 мин, 4 мин, 2 мин. Каждая операция выполняется

на одном рабочем месте. Рассчитать длительность технологического цикла при

последовательном и параллельном движении…………………………………………………………………………....10

3.

Как проводится экономическое обоснование производственной мощности………………………………………………………………....................12

4.

Какие перспективы развития складского хозяйства……………………………………………………………………………18

5.

Какие требования предъявляются к качеству процесса разработки

управленческого решения…………………………………………………………20

6.

Какие особенности функционирования продукта на разных фазах его

жизненного цикла……………………………………………………………...24

7.

В чём заключается метод центра гравитации в приложении к задачам

размещения……………………………………………………………….30

8.

В каких единицах целесообразно составлять агрегатный план…………………………………………………………………………………33

9.

Какие существуют подходы к управлению запасами…………………35

10.

Какие методики составления расписаний наиболее характерны для случая

изготовления продукции по индивидуальному проекту………………..38

Список использованной

литературы………………………………………40

1.

Какими показателями характеризуются основные принципы рациональной организации

производства.

Производственная структура предприятия — это

совокупность основных, вспомогательных и обслуживающих подразделений

предприятия, обеспечивающих переработку «входа» системы в ее «выход» — готовый

продукт с параметрами, заданными в бизнес-плане. Характер построения

подразделений, их число определяются такими формами организации

производства, как специализация, концентрация,

кооперирование, комбинирование.

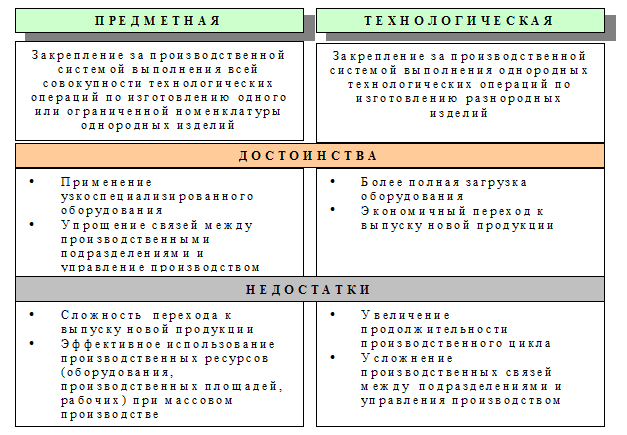

В зависимости от формы специализации

производственные подразделения предприятия организуются по технологическому (на

выполнении отдельной операции или вида работ), предметному (на изготовлении

отдельного вида продукции или ее составной части) и смешанному (предметно-технологическому)

принципам.

При использовании технологического принципа

оборудование располагают исходя из выполнения однородных технологических

операций для обработки разных деталей. Оборудование формируют по однотипным

группам.

Технологический

принцип облегчает руководство цехом или участком: мастер, отвечающий за группу

однородных станков, может всесторонне изучить их; при чрезмерной загрузке

одного станка работа может быть передана на любой освободившийся станок.

Недостатки: при большом разнообразии продукции

нужны частые переходы от одних технологических операций к другим. Это требует

дополнительного времени на переналадку станков, удлиняет цикл изготовления,

усложняет планирование и производственные связи подразделений и др. Поэтому

этот принцип неэкономичен. Его применяют в условиях единичного и мелкосерийного

типа производства с большой номенклатурой деталей.

При использовании предметного

принципа построения цехов каждый из них

специализируется на изготовлении какого-либо определенного изделия или его

составной части. По этому принципу сформированы цехи в крупносерийном и

массовом производстве.

Оборудование в цехах при использовании предметного

принципа располагают в порядке (последовательности) выполнения технологических операций.

Оно здесь разнородно и предназначено для изготовления отдельных деталей или

составных частей изделия. Цехи делятся на отдельные предметные участки. При

организации цехов и участков по предметному принципу

создаются

благоприятные условия для применения передовых методов организации производства

и труда. Расстановка оборудования по ходу выполнения технологических операций

резко сокращает путь движения обрабатываемых деталей и затраты времени на их

транспортировку. Возникают благоприятные предпосылки для организации поточных и

автоматических линий, более полно используется оборудование, рабочие

специализируются на выполнении узкого круга операций, в результате чего

повышается их квалификация, улучшается организация труда, усиливается

ответственность за качество выпускаемых изделий. При этом мастер полностью

отвечает за весь цикл изготовления изделия. Все это ведет к росту

производительности труда и снижению себестоимости продукции. К недостаткам,

присущим предметным цехам и участкам, можно отнести неполную загрузку

оборудования на отдельных операциях вследствие небольшого объема работ.

Организация таких участков наиболее целесообразна при относительно постоянной и

небольшой номенклатуре выпускаемых изделий, т. е. она присуща крупносерийному и

частично массовому производству.

При поточном принципе построения

цехов происходит разделение участков на поточные линии. Поточные линии

организуют или в виде отдельных поточных участков, специализированных на

обработке одного или нескольких изделий, или в виде одной сквозной поточной

линии. Поточные методы работы свойственны массовому производству. Расположение

рабочих мест зависит от типа производства. Например, на поточных линиях они

расположены по ходу технологического процесса и по времени связаны единым

тактом потока.

При предметно-технологическом

(смешанном) принципе построения цехов заготовительные

цехи (литейные, штамповочные, прессовые, кузнечные) специализируются по

технологическому принципу, а обрабатывающие — по предметному.

Для повышения организованности, устойчивости и

эффективности функционирования организации целесообразно анализировать и

соблюдать 22 принципа рационализации процессов (правовая

регламентация процессов, совершенствование системы менеджмента, применение научных

подходов к организации процессов, обеспечение инновационного характера

развития, ориентация процессов на качество, обеспечение адаптивности процессов,

подбор команды профессионалов, обеспечение сопоставимости управленческих

решений, рациональное сочетание централизации и универсализации процессов,

сочетание методов управления персоналом, ранжирование, персонификация,

обеспечение восприимчивости процессов, автоматизация, оперативность, регламентация,

пропорциональность, прямоточность, непрерывность, параллельность, ритмичность

процессов).

Перечисленные принципы рациональной организации

процессов являются основным фактором повышения организованности системы

менеджмента, которая характеризуется степенью количественной определенности

связей (энтропией) между компонентами системы. Для снижения неопределенности

необходимо во всех управленческих документах (планах, программах, заданиях,

стандартах, положениях, инструкциях и т. д.) четко фиксировать связи органов

управления с управляемыми объектами.

|

Производственный процесс должен быть организован в

соответствии с определенными принципами, способствующими улучшению

экономических показателей работы предприятия.

Принцип специализации заключается в повышении

производительности на основе закрепления однородных частей производственного

процесса за отдельными элементами производственной системы. Принцип позволяет

снизить производственные издержки путем повышения производительности

работников (эффект кривой обучения) и концентрации производства.

Специализация может быть организована на предметном

или технологическом принципах (см. схему).

Пропорциональность – принцип, выполнение которого

обеспечивает равную пропускную способность различных операций

производственного процесса.

Пример.

Производственная

мощность 4-х операций по изготовлению партии деталей

Мощность определяет пропускную способность каждой

операции. При этом пропускная способность всей системы определяется т.н.

«узким местом» (Bottle

Neck – узкое горлышко),

т.е. операцией с наименьшей мощностью. В данном случае это Операция 3, вследствие

чего производственная система подобной структуры составляет 6 деталей в

смену. Тогда производственные мощности других операций будут использоваться

не полностью:

Операции 1 и 4 6*100%/10=60%

Операция 2 6*100%/15=40%.

Пропорциональность будет обеспечена в случае, если

производительность (производственная мощность) каждой технологической

операции будут равны.

Для рассматриваемого примера определим НОК

производственной мощности по каждой операции:

НОК (10, 15, 6, 10)=30 (шт/смена).

Тогда, если на 1-й и 4-й операции организовать по

3 рабочих места, на 2-й операции организовать 2 рабочих места, и на 3-1

операции – 5 рабочих мест, то производительность всей производственной

системы возрастет до 30 шт./смена. При этом производственная мощность каждой

операции будет полностью использована (при условии наличия потребности в

подобном количестве деталей).

Непрерывность – принцип, обеспечивающий

непрерывную (без простоев) работу оборудования и рабочих, и непрерывную (без

пролеживания) обработку деталей в процессе производства.

Непрерывность обработки деталей можно

характеризовать показателем:

Кнепр=Траб/Тц,

Где Траб – продолжительность рабочего времени

изготовления детали; Тц - общая продолжительность нахождения детали в

производстве, включая пролеживание на отдельных операциях, между рабочими

местами и т.п.

Параллельность – принцип, обеспечивающий

совмещение операций во времени. Предусматривает одновременность выполнения

всех операций по изготовлению изделия одного или нескольких наименований на

различных рабочих местах.

Прямоточность – принцип, предусматривающий

наикратчайшие маршруты движения предметов труда в процессе производства (по

рабочим местам, участкам, цехам).

Ритмичность – принцип, характеризующий

равномерность и повторяемость отдельных элементов производственного процесса

во времени.

Различают:

ритмичность

выпуска – выпуск равного (или пропорционально меняющегося) количества

продукции через равные промежутки времени;

ритмичность

работы - выполнение равного (или пропорционально меняющегося) объема работы в

равные промежутки времени.

Гибкость – способность производственной системы

быстро и экономично переходить на производство новой продукции.

Надежность – принцип, обеспечивающий бесперебойную

работу производственной системы в определенный промежуток времени.

2.

Технологический процесс состоит из 5ти операций. Размер партии деталей 12

штук, размер передаточной партии 6 штук. Длительность операции соответственно

2 мин, 3 мин, 5 мин, 4 мин, 2 мин. Каждая операция выполняется на одном

рабочем месте. Рассчитать длительность технологического цикла при

последовательном и параллельном движении.

Технологический цикл (Тт)

представляет собой суммарное время выполнения всех технологических операций

данного технологического процесса.

Последовательное движение (А) – партия продукции n

передаётся с операции на операцию целиком, т. е. размер передаточной или

транспортной партии равен n

или p=n.

каждая отдельная единица продукции не может быть передана на следующую

операцию, пока не будет закончено выполнение данной операции над всеми

единицами партии n.

, ,

Где ti=

норма

времени на операции; qi

- число рабочих мест на i-й

опрерации.

TТА

=

12

Параллельное движение (В) – одновременно все

операции выполняются над разными единицами партии продукции одного

наименования, каждая такая единица проходит через все операции

технологического процесса непрерывно и независимо от остальных единиц.

Передача единиц продукции с операции на операцию осуществляется по несколько

штук (передаточной или транспортной партией p,

меньшей n), или по одной штуке

(p=1)

|

|

Где (n

- p)(timax

/ qimax)

– операционный цикл максимальной (в данном технологическом процессе)

продолжительности; timax

- норма времени на операции с максимальным операционным циклом; qimax

- число рабочих мест на операции с максимальным операционным циклом.

ТТВ =

Длительность

технологического цикла при последовательном движении равна 192 мин., при

параллельном движении – 126 мин.

3.Как проводится экономическое обоснование

производственной мощности.

Объем основных производственных фондов и степень их использования

определяют величину производственной мощности предприятия.

Производственная мощность предприятия (цеха или производственного

участка) характеризуется максимальным количеством продукции соответствующего

качества и ассортимента, которое может быть произведено им в единицу времени

при полном использовании основных производственных фондов в оптимальных

условиях их эксплуатации.

Экономическое обоснование производственной мощности - важнейший

инструмент планирования промышленного производства. Иными словами, это

потенциальная возможность валового выпуска промышленной продукции.

3.1.

Задачи и источники экономического анализа производственных мощностей

предприятия.

Основными задачами анализа производственной мощности являются:

2.

Оценка выполнения плана наращивания производственных мощностей.

3.

Выявление фактических причин изменений мощностей по величине и по уровню

использования.

4.

Выявление структурных изменений в мощностях, нарушений сопряженности

взаимосвязанных производств, в том числе основного и вспомогательного

производства.

5.

Выявление степени недоиспользования и недозагрузки мощностей и причины.

6.

Оценка обоснованности планового производства продукции по показателям

использования производственных мощностей.

Говоря об источниках экономического анализа, необходимо отметить,

что источниками информации для анализа являются «Баланс производственных

мощностей», «Отчет по продукции», «Отчет о затратах», «Отчет о прибылях и

убытках». Также в ходе анализа используются основные формы годовой отчетности

(«Баланс», «Отчет о финансовых результатах»). Главным источником данных служит

«Баланс производственных мощностей», где приводятся такие данные, как вводимая

производственная мощность, мощность, выведенная в отчетном периоде, входная

производственная мощность. Показывается движение производственных мощностей за

отчетный период, их поступление, выбытие в разрезе различных фактов (например,

вводимые производственные мощности за счет реконструкции). На основе анализа

этих показателей можно дать оценку наличия резервов повышения использования

производственных мощностей.

3.2. Методика

экономического анализа использования производственных мощностей предприятия.

Анализ целесообразно начинать с изучения изменения величины

производственной мощности в зависимости от изменений количества средств труда,

их производительности, степени согласованности в пропускной способности оборудования,

производственных мощностей подразделений.

Для расчета производственной мощности предприятия используются

следующие исходные данные:

1.

Количество, состав и техническое состояние оборудования и данные о

производственных площадях. В расчеты производственной мощности предприятия

включается все наличное оборудование основного производства (в том числе

бездействующее из-за ремонта, неисправности и модернизации) за исключением (в

пределах норматива) резервного оборудования и оборудования

опытно-экспериментальных и специализированных участков для

профессионально-технического обучения.

2.

Технические нормы производительности оборудования и трудоемкости выпускаемой

продукции. При расчете производственной мощности предприятия нормы

производительности оборудования для вновь строящихся предприятий принимаются

паспортные, а для действующих предприятий - технически обоснованные показатели

производительности оборудования, но не ниже паспортной производительности.

3.

Фонд времени работы оборудования и режим работы предприятия. При расчете

производственной мощности предприятия принимается максимально возможный

плановый (эффективный) годовой фонд времени работы оборудования.

4.

Номенклатура выпускаемых изделий и их количественное соотношение. Номенклатура

и количественное соотношение выпускаемых изделий устанавливаются, исходя из

рациональной специализации предприятия, цеха или участка.

При определении производственной мощности предприятия принимаются

плановая номенклатура и ассортимент (трудоемкость) выпускаемой продукции. При

исчислении среднегодовой мощности объем увеличения (уменьшения) мощности за

счет изменения номенклатуры продукции (уменьшения или увеличения трудоемкости)

учитывается в полном размере.

В слабомеханизированных и других цехах различных промышленных

комплексов часто важнейшим фактором, определяющим величину мощности, является

величина производственной площади.

Порядок и принцип расчета производственных мощностей промышленных

предприятий осуществляется согласно отраслевым инструкциям по группам

технологического оборудования, агрегатам и другим основным производственным

участкам и цехам.

Производственная мощность предприятия определяется по мощности

основных (ведущих) производственных единиц: цехов, участков. Производственная

мощность цехов, участков определяется по мощности основного технологического

оборудования: агрегатов, установок, групп оборудования и т.д.

При наличии на предприятии нескольких ведущих производств, цехов,

участков, агрегатов или групп оборудования его производственная мощность

определяется по тем из них, которые выполняют наибольший по трудоемкости объем

работ. Определение производственной мощности начинается обычно с расчета

пропускной способности агрегатов или групп оборудования. Различают агрегаты

периодического действия, предметно-специализированные и агрегаты с

технологической специализацией.

Пропускная способность по площадям Рпл (м2 х

дни) определяется по формуле:

Рпл

= Пп х Фпл ; (1.1)

где Пп - производственная площадь цеха, м2; Фпл

- плановый (эффективный) годовой фонд времени работы цеха, участка, дни.

При расчете производственной мощности предприятия необходимо

одновременно с расчетом производственных мощностей ведущих цехов определить

мощность оборудования других цехов и служб с целью выявления узких мест и

наметить пути их устранения. Под узким местом следует понимать те цеха,

участки, агрегаты и группы оборудования основного и вспомогательного

производства, чья пропускная способность не соответствует мощности ведущего

звена, по которому устанавливается производственная мощность предприятия.

В краткосрочном периоде производственная мощность является

постоянной величиной. В долгосрочном периоде она может быть уменьшена за счет

вывода из производства физически и морально устаревших, излишних машин,

оборудования и площадей, или увеличена путем технического перевооружения производства,

реконструкции и расширения предприятия. В связи с этим различают входную,

выходную, проектную и среднегодовую производственную мощности.

Входная производственная мощность - это мощность на начало

отчетного или планируемого периода.

Выходная производственная мощность - это мощность предприятия на

конец отчетного или планируемого периода. При этом выходная мощность предыдущего

периода является входной мощностью последующего периода. Выходная мощность

рассчитывается по формуле:

ПМвых

= ПМвх + ПМт + ПМр + ПМиз + ПМнс

- ПМвыб ; (1.2)

где ПМвых -- выходная производственная мощность; ПМвх

-- входная производственная мощность; ПМт -- прирост

производственной мощности за счет технического перевооружения производства; ПМр

-- прирост производ-ственной мощности за счет реконструкции предприятия; ПМиз

- увеличение (уменьшение) мощности вследствие изменения номенклатуры

(трудоемкости) продукции; ПМнс -- прирост производственной мощности

за счет рас-ширения (нового строительства) предприятия; ПМвыб -

выбывающая производственная мощность.

По предприятиям, цехам, участкам, мощности которых введены в

действие, но не освоены, за производственную мощность принимается введенная в

действие проектная мощность.

Поскольку ввод и выбытие мощностей производится не одномоментно, а

происходит на протяжении всего планируемого периода, то возникает необходимость

расчета среднегодовой производственной мощности. Среднегодовая мощность (ПМс)

- это мощность, которой будет располагать предприятие, цех, участок в среднем

за расчетный период или за год.

где ПМс - среднегодовая производственная

мощность; ПМiввод. - вводимая i-я производственная мощность; tiд

- количество месяцев в году, в течение которых будет действовать i-я

мощность; ПМjвыв - выводимая j-я производственная

мощность; tjб - количество месяцев в году, в течение которых

не будет действовать j-я выводимая мощность; 12 - количество месяцев в

году.

Данную формулу можно рассматривать также как баланс

производственной мощности. Баланс производственной мощности должен ежегодно

разрабатываться на каждом предприятии для обоснования производственных программ

производственными мощностями, специализации и кооперирования производства, а

также определения необходимой величины реальных инвестиций.

После обоснования производственной программы оценивают возможности

ее выполнения с учетом производственной мощности при ее нормативном

использовании и проводят следующий расчет: планируемый объем выпуска

(разработанный с учетом планов сбыта и заключенных договоров - Вплан)

сопоставляют с возможным (Ввозм). При Ввозм > Вплан

необходимо увеличить производственную мощность или улучшить ее использование, а

при Вплан < Ввозм следует предусмотреть догрузку

мощности на основе дополнительных заказов, поиска рынка сбыта. В случае полного

использования мощностей и отсутствия возможности ее увеличения необходимо

предусмотреть уменьшение плана производственной программы.

4.

Какие перспективы развития складского хозяйства.

Складское хозяйство предприятия

выполняет функции по хранению, учету и контролю движения

материально-технических ресурсов, поступающих на предприятие, и готовой

продукции. Эти функции складское хозяйство должно выполнять качественно, в

установленные сроки и с минимальными затратами. Эти три показателя и являются собственно

критериями функционирования складского хозяйства. В зависимости от объема работ

склады могут быть общезаводскими и цеховыми. Общезаводские склады, например

машиностроительных заводов, в свою очередь подразделяются:

•

на материальные (склады основных и вспомогательных материалов, топлива,

лесоматериалов);

•

полуфабрикатов и заготовок для хранения материалов, прошедших соответствующую

обработку в одних цехах и предназначенных для обработки в других. Это склады

черновых заготовок, выпускаемых заготовительными цехами, склады готовых

деталей, выпускаемых обрабатывающими цехами и идущих в сборку;

•

производственные, обслуживающие производственный процесс;

•

готовой продукции, принимающие от цехов готовую продукцию, производящие

упаковку и отправку ее потребителю;

•

отходов и вторичного сырья;

•

хозяйственные, предназначенные для хранения тары, спецодежды, хозяйственных

материалов, рабочего инвентаря и т. п.

Расположение

складов зависит от характера материальных ценностей и их значения. Так,

материальные и производственные склады необходимо размещать ближе к

цехам-потребителям, с тем, чтобы обеспечить наименьший путь прохождения грузов.

Склады готовой продукции размещают ближе к сборочным цехам. По своей

конструкции склады бывают открытые, полуоткрытые, закрытые и специальные.

К

цеховым производственным складам применительно к машиностроительному

производству относят материальные, промежуточные, склады готовых деталей,

комплектовочные и специальные.

Современное складское хозяйство представляет собой

комплекс высокомеханизированных складов, специализированных по видам

материальных ресурсов с учетом требований по оптимизации условий их хранения и

складской переработки.

Эффективное функционирование складского хозяйства

должно учитывать:

·

выбор между собственным складом или складом общего пользования;

·

количество складов и размещение складской сети;

·

размер и место расположения склада;

·

выбор системы складирования.

5.

Какие требования предъявляются к качеству принятия управленческих

решений

Управленческое

решение

- это результат конкретной управленческой деятельности менеджмента. Принятие

решений является основой управления. Выработка и принятие решений - это

творческий процесс в деятельности руководителей любого уровня, включающий:

- выработку

и постановку цели;

- изучение проблемы на основе

получаемой информации;

- выбор и обоснование критериев

эффективности (результативности) и возможных последствий принимаемого

решения;

- обсуждение со специалистами

различных вариантов решения проблемы (задачи); выбор и формулирование

оптимального решения; принятие решения;

- конкретизацию

решения для его исполнителей.

Управленческие

решения могут быть обоснованными, принимаемыми на основе экономического анализа

и многовариантного расчета, и интуитивными, которые, хотя и экономят время, но

содержит в себе вероятность ошибок и неопределенность.

Принимаемые

решения должны основываться на достоверной, текущей и прогнозируемой

информации, анализе всех факторов, оказывающих влияние на решения, с учетом

предвидения его возможных последствий.

Руководители

обязаны постоянно и всесторонне изучать поступающую информацию для подготовки и

принятия на ее основе управленческих решений, которые необходимо согласовывать

на всех уровнях внутрифирменной иерархической пирамиды управления.

Поскольку

руководитель имеет возможность выбирать решения, он несет ответственность за их

исполнение. Принятые решения поступают в исполнительные органы и подлежат

контролю за их реализацией. Поэтому управление должно быть целенаправленным,

должна быть известна цель управления. В системе управления обязательно должен

соблюдаться принцип выбора принимаемого решения из определенного набора

решений. Чем больше выбор, тем эффективнее управление. При выборе

управленческого решения к нему предъявляются следующие требования: обоснованность

решения; оптимальность выбора; правомочность решения; краткость и ясность;

конкретность во времени; адресность к исполнителям; оперативность выполнения.

Требования,

предъявляемые к технологии менеджмента, можно свести к следующему:

·

формулирование

проблем, разработка и выбор решения должны быть сконцентрированы на том уровне

иерархии управления, где для этого имеется соответствующая информация;

·

информация

должна поступать от всех подразделений фирмы, находящихся на разных уровнях

управления и выполняющих различные функции;

·

выбор

и принятие решения должны отражать интересы и возможности тех уровней

управления, на которые будет возложено выполнение решения или которые

заинтересованы в его реализации;

·

должна

строго соблюдаться соподчиненность в отношениях в иерархии управления, жесткая

дисциплина, высокая требовательность и беспрекословное подчинение.

Качество управленческого решения - это совокупность параметров

решения, удовлетворяющих конкретного потребителя (конкретных потребителей) и

обеспечивающих реальность его реализации.

К параметрам качества управленческого решения относятся:

1. показатель

энтропии, т.е. количественной неупорядоченности проблемы. Если проблема

формулируется только качественно, без количественных показателей, то показатель

энтропии приближается к нулю. Если все показатели проблемы выражены

количественно, показатель энтропии приближается к единице;

2. степень риска

вложения инвестиций;

3.

вероятность реализации решения по показателям качества, затрат и сроков;

4.

степень адекватности (или степень точности прогноза, коэффициент

аппроксимации) теоретической модели фактическим данным, на основании которых

она была разработана.

После предварительной регламентации параметров качества

управленческого решения и его эффективности (устанавливается предел, минимально

допустимая эффективность, ради которой стоит приниматься за решение проблемы)

анализируются факторы внешней среды, оказывающие влияние на качество и

эффективность решения. Затем анализируются параметры «входа» системы и принимаются

меры по их улучшению и повышению качества входящей информации.

К основным условиям обеспечения высокого качества и эффективности

управленческого решения относятся:

1.

применение к разработке управленческого решения научных подходов

менеджмента;

2.

изучение влияния экономических законов на эффективность управленческого

решения;

3.

обеспечение лица, принимающего решение, качественной информацией,

характеризующей параметры «выхода», «входа», «внешней среды» и «процесса»

системы разработки решения;

5.

структуризация проблемы и построение дерева целей;

6.

обеспечение сопоставимости (сравнимости) вариантов решений;

7.

обеспечение многовариантности решений;

8.

правовая обоснованность принимаемого решения;

9.

автоматизация процесса сбора и обработки информации, процесса разработки

и реализации решений;

10.

разработка и функционирование системы ответственности и мотивации

качественного и эффективного решения;

11.

наличие механизма реализации решения.

Выполнить

перечисленные условия повышения качества и эффективности управленческого

решения довольно трудно и это дорого стоит. Речь о выполнении полного набора

перечисленных условий может идти только для рациональных управленческих решений

по дорогим объектам (проектам). Вместе с тем конкуренция объективно вынуждает

каждого инвестора повышать качество и эффективность управленческого решения.

Поэтому в настоящее время наблюдается тенденция увеличения количества учитываемых

условий повышения качества и эффективности решений на основе автоматизации

системы менеджмента.

6.

Особенности функционирования продукта на разных фазах его жизненного

цикла

Из повседневной практики известно, что каждый товар обладает своим

жизненным циклом. Каждый конкретный образец товара появляется, существует,

удовлетворяя какие-либо потребности. Исчерпав свои возможности, он исчезает,

прекращает свое существование. Период существования определенного вида товара

от его появления на рынке до исчезновения и называется жизненным циклом товара.

Главный

признак большинства видов продукции состоит в том, что они имеют ограниченный

период спроса. Для любого производственного предприятия чрезвычайно важно

знать период, в течение которого продукт может быть реализован на рынке, и

факторы, которые оказывают влияние на его продолжительность. Любой продукт

проходит в своем развитии различные стадии. Период времени между моментами

возникновения и прекращения использования продукта принято называть его жизненным

циклом.. Несмотря на большое разнообразие форм и видов продуктов, определенные

фазы их жизненного цикла являются общими и включают:

-

создание;

-

освоение;

-

рост;

-

зрелость;

-

старение.

Для

большинства продуктов характерна циклическая повторяемость этих фаз, связанная

каждый раз, как правило, с освоением новой модификации нововведения. Для

отдельных фаз жизненного цикла свойственны определенные

организационно-экономические условия, выражающиеся в типичных формах

финансирования, характере выбираемой ценовой политики, поведении на рынках,

масштабе производства и сбыта продукта и пр. Поэтому для конкретной

организации важно правильно идентифицировать фазу жизненного цикла каждого

продукта.

От

правильности и адекватности организационных решений, принимаемых на каждой фазе

жизненного цикла, зависит его продолжительность и эффективность развития.

Экономические результаты производства и реализации продукта зависят в

значительной степени от фазы жизненного цикла, на которой он находится.

Первая

фаза жизненного цикла продукта — фаза создания представляет собой

концептуальную стадию развития продукта, на которой инновационная идея

оценивается с точки зрения возможности, целесообразности и масштабов ее

реализации. Управленческие решения на этой стадии направлены прежде всего на

проведение маркетинговых исследований рынка для нового продукта, поиск для

него потенциальной ниши на рынке и изучение возможности коммерческого

использования инновационной идеи. При маркетинговой проработке идеи продукта

определяются ожидаемые масштабы сбыта, требуемые объемы и сроки производства в

соответствии с возможностями и ожидаемым спросом. При положительной оценке

идеи организуется проведение необходимых исследований и опытно-конструкторских

разработок.

Для

управления процессом на этой фазе жизненного цикла используются методы и

приемы инновационного менеджмента. Финансирование деятельности осуществляется

обычно за счет собственных средств предпринимателя или учредителей компании.

Кредиты банков или средства сторонних инвесторов на этой стадии получить крайне

затруднительно. На первой фазе жизненного цикла продукта необходимо доказать

жизнеспособность инновационной идеи, определить факторы ее коммерческого

успеха и подготовить необходимую техническую документацию для производства

продукта.

Фаза

освоения предусматривает начало промышленного освоения инновационной идеи и

появление нового продукта на рынке. Производственный менеджмент направлен в

первую очередь на осуществление сложного комплекса работ по технической

подготовке производства: разработку детальной рабочей документации для

производства продукта, технологическую подготовку, организационное

проектирование нового производства. Необходимо иметь в виду, что процесс

производственного освоения нового продукта — это начальный период нового

производства, в течение которого достигаются проектные значения технических,

производственных и экономических параметров изделия. Соответственно различают

техническое, производственное и экономическое освоение нового продукта.

Техническое

освоение характеризуется достижением в производственном

процессе заданных значений технических и эксплуатационных параметров качества

продукта, заложенных в технической Документации. Проектные технические

параметры достигаются, как правило, при отработке опытных образцов и первых

установочных серий продукта. Производственное освоение сводится к достижению

заданных масштабов производства нового продукта и параметров ритмичности,

выполнению установленных календарно-плановых нормативов, обеспечивающих

эффективную организацию производственных процессов. Экономическое освоение нового

продукта характеризуется достижением установленных значений экономических

показателей его производства и реализации. Это относится в первую очередь к

таким показателям производства, как трудоемкость, себестоимость и

рентабельность.

Производственный

менеджмент в период освоения производства направлен на обеспечение кратчайших

сроков проведения необходимых мероприятий. Одновременно с подготовкой

производства на этой фазе осуществляется подготовка избранных сегментов рынков

к восприятию нового продукта. Это наиболее капиталоемкая фаза, требующая

сторонних инвестиций. Реальными источниками инвестиций на этой стадии наряду с

собственными средствами учредителей могут выступать кредиты банков и венчурный

капитал. Возможными источниками финансирования могут быть инвестиционные

компании и другие организации, заинтересованные в скорейшем освоении инновационного

продукта.

Для

фазы роста характерно расширение масштабов инновационной деятельности,

наращивание производства и объема продаж инновационного продукта, поиск и

освоение новых рынков, поиск новых организационных решений и совершенствование

менеджмента. Производственный менеджмент на этой фазе сосредоточен на поиске

и реализации внутренних резервов повышения эффективности производства нового

продукта, обеспечении гибкости планирования в соответствии с изменяющимся

спросом, снижении производственных запасов и запасов готовой продукции,

разработке гибкой и динамичной ценовой политики. Расширение масштабов

деятельности вызывает постоянную нехватку собственных оборотных, и в том числе

денежных средств, необходимых для создания требуемых запасов. Так как к этому

времени успешно развивающееся производство нового продукта приобретает положительную

репутацию в финансовых кругах, основными источниками финансирования становятся

кредиты банков. Возможным источником инвестиций на этой фазе развития может

стать акционирование предприятия или средства, мобилизуемые путем эмиссии его

ценных бумаг,

Фазы

зрелости, характеризующейся максимальным объемом производства и реализации,

новый продукт достигает в условиях, когда его основные параметры начинают

терять перспективы дальнейшего улучшения. Для снижения издержек и максимизации

прибыли предприятие стремится к совершенствованию менеджмента и технологии

производства, повышению ее эффективности. Главной задачей и заботой

предприятия на этой фазе становится поиск новых инновационных идей,

модернизация инновационного продукта, его модификация для специфических условий

или требований новых рынков (например, тропическое исполнение, разнообразие

дизайна, учет индивидуальных требований, поиск новых областей применения и т.

п.). Опять увеличивается потребность в инвестициях, связанных с научными

исследованиями и опытно-конструкторскими разработками, испытаниями новых

инновационных продуктов. В области финансирования на этой стадии наиболее

приемлемой формой выступают кредитные средства банков. Могут использоваться для

финансирования целевых инновационных проектов средства федерального и

региональных бюджетов или льготные кредиты специальных фондов поддержки

предпринимательства.

Фаза

старения не является органическим следствием зрелости продукта, Она может

наступать в любой момент времени под влиянием неблагоприятных внешних или

внутренних факторов и возникающей кризисной ситуации. Главным симптомом фазы

старения является снижение продаж и ограниченные возможности реализации

инновационного продукта на новых рынках. Кардинальным способом выхода из

кризисной ситуации является модернизация продукта, поиск новых сегментов или

новых рынков сбыта. При своевременной подготовке модернизированного или замещающего

продукта предприятие имеет возможность сохранить покупательский спрос и

соответственно продлить жизненный цикл продукта. Производственный менеджмент на

этой фазе должен быть ориентирован на выбор наиболее рациональной схемы

замещения устаревшего продукта новым. В зависимости от формы совмещения

периодов выпуска нового и устаревшего.продукта различают три схемы перехода —

последовательную, параллельную и параллельно-последовательную.

Последовательная

схема предусматривает

полное прекращение производства устаревшего продукта, освобождение

производственных площадей и организацию нового производства. Такая прерывно-последовательная

схема перехода наиболее проста с точки зрения управления, но связана со значительными

экономическими потерями и рисками вследствие прерывания производственного

процесса, потери части покупателей. Параллельная схема предусматривает

организацию наряду с действующим производством параллельного производства

нового продукта на новых производственных площадях. По мере освоения нового

производства оно постепенно замещает старое, и работники устаревшего

производства переводятся на выпуск нового продукта. Параллельная схема требует

квалифицированного менеджмента, связана большими затратами средств и ресурсов,

но не прерывает производственный процесс и сокращает период освоения нового

продукта. Параллельно-последовательная схема заключается в последовательном

замещении отдельных узлов и агрегатов устаревшего продукта в рамках

действующего производства. Для этой схемы менеджментом разрабатываются

специальные графики перехода, основанные на предварительно подготовленных

конструкторами переходных моделях продукта. Параллельно-последовательная схема

позволяет быстро освоить новый продукт, однако ее применение возможно лишь при

условии высокой степени заимствования и подобия нового и устаревшего продукта.

Обновление

производства связано с потребностью в масштабных инвестициях. При наличии

значительных активов предприятие может рассчитывать на получение залогового

кредита банков. Другими источниками финансирования санационных мер на этой

фазе могут стать средства от реализации имеющихся активов, включая и

нематериальные. Объективное определение фазы жизненного цикла продукта в каждый

из периодов его производства способствует правильному выбору стратегии

развития предприятия и менеджмента, рациональному использованию финансовых

ресурсов.

7.

В чём заключается метод центра гравитации в приложении к задачам

размещения.

Размещение

предприятий - это организация изготовления той или иной продукции или

оказания тех или иных услуг на определенной территории. Естественно, что такая

привязка бизнеса к конкретному месту не может быть случайной.

Выбирая

местоположение своих объектов, компания принимает решение о значительных

капитальных вложениях с достаточно продолжительным сроком окупаемости,

обеспечивая возможность устойчивого получения дохода в течение длительного

времени в результате деятельности на выбранном месте. Размещение является критическим

условием для величины постоянных и переменных затрат. В зависимости от

изготавливаемого продукта и типа производства или вида сервиса транспортные

затраты могут достигать 25% цены реализации.

Это

определяется удаленностью предприятия от основных поставщиков исходного сырья,

материалов, топлива, комплектующих изделий и др., с одной стороны, и основных

потребителей готовой продукции этого предприятия - с другой.

Важным

фактором, влияющим на выбор места расположения предприятия, является ситуация в

регионе с трудовыми ресурсами. Речь идет о самом их наличии, качестве (т.е.

профессиональной подготовленности и трудовой этике) и стоимости. Понятно, что

даже самый высокий уровень управления человеческими ресурсами не сможет

компенсировать отсутствие у персонала профессиональной подготовки, его низкую

трудовую дисциплину, завышенную стоимость. Ситуация с трудовыми ресурсами во

многом определяется социально-политической и экономической обстановкой в

соответствующем регионе.

При

размещении предприятия очень важным моментом является состояние коммуникаций

(наличие подъездных железнодорожных путей, автомобильных дорог, водных артерий,

аэродромов). Это чрезвычайно важно для России с ее огромной и не везде

обустроенной территорией.

Климатические

условия в регионе также оказывают существенное влияние на решение вопроса о

размещении предприятия. Естественно, что в регионах с холодным и жарким

климатом будут различные затраты как на этапе строительства предприятия, так и

в период его эксплуатации. Это связано с различным конструктивным решением и

технологией строительства, специфическими затратами в одном случае на

отопление, в другом - на кондиционирование, разным уровнем оплаты труда и

т.п.

Уровень

налогов в регионе также самым непосредственным образом влияет на решение об

организации производства. Понятно, что инвестиции в первую очередь направляются

в те регионы, где эти налоги ниже (особые экономические зоны, офшоры).

Наконец,

далеко не второстепенными при выборе места для предприятия, являются уровень

конкуренции и экологическая ситуация в регионе, а также развитость социальной

инфраструктуры. Естественно, что в случае не очень благополучной экологической

ситуации в регионе (до или в результате строительства предприятия), а также

неразвитости социальной инфраструктуры, инвестор должен предусмотреть

дополнительные затраты на охрану окружающей среды, поддержание здоровья своих

работников, на обеспечение их отдыха и досуга.

Перечисленные

обстоятельства требуют, чтобы поиск оптимального размещения объектов фирмы рассматривался

как важное направление инвестирования с тщательным экономическим обоснованием в

рамках выбранной предприятием стратегии.

При

решении вопроса о размещении предприятия возможны следующие подходы.

Для

решения задач размещения применяют метод центра гравитации - математическая

процедура, используемая для нахождения места размещения склада, обслуживающего

определенное число хранилищ розничной торговли.

Метод "центра тяжести" используется

для размещения отдельных новых объектов. Он учитывает расположение уже

существующих объектов, расстояние между ними и объемы транспортируемых товаров.

Метод часто применяют для размещения промежуточных складов хранения

полуфабрикатов или центральных распределительных складов. В упрощенном виде

этот метод предполагает, что все транспортные расходы в прямом и обратном

направлении одинаковы, и не учитывает потери при неполной загрузке транспорта.

Согласно методу "центра тяжести" на

координатную сетку наносят места расположения существующих объектов. Выбор

системы координат совершенно произвольный. Целью является установление

относительных расстояний между местами расположения объектов. При принятии

международных решений используют координаты долготы и широты.

Центр тяжести находят с помощью вычисления координат

X

и Y, что приводит к минимизации транспортных затрат. При

этом используют такие формулы:

Cx=

Сy=

где

Сx

—

координата Х центра тяжести;

Сy

— координата

Y центра тяжести;

dix

— координата

X i-гo места расположения; diy-

—

координата Y i-гo места

расположения; Vi;

—

объем товаров, перевозимых в или из i-г6o места расположения

8.

В каких единицах целесообразно составлять агрегатный план.

Агрегатный план производства и продаж конечной

продукции позволяет сопоставить данные маркетинговых исследований рынка и

возможностей производства в среднесрочном периоде, четко определяет в терминах

продуктовых групп и семейств изделий, что должно быть изготовлено и реализовано

для того, чтобы был выполнен бизнес-план предприятия. Агрегатный план

производства и продаж относится к среднесрочным планам, обычно это срок от 3 до

8 месяцев, для планирования многих ресурсов естественен годичный цикл.

Агрегирование означает укрупнение соответствующих показателей планов и ресурсов

в общие, объединяющие позиции, показатели. Укрупненные данные прогнозируемого

спроса и наличных ресурсов, таких, как производственные мощности, запасы,

численность рабочих и т.д., используется разработчиками плана для определения

темпа выпуска предприятием продукции в течение планового периода в разрезе

укрупнённых позиций.

Разрабатывая агрегатный план, менеджеры пытаются

выбрать наилучший способ удовлетворения прогнозируемого спроса путём увязки его

с наличными ресурсами. Главной целью является минимизация затрат в течение

всего среднесрочного периода.

Планирование объемов продаж и производства переводит

информацию, содержащуюся в бизнес-плане в стоимостном выражении, в натуральные

показатели и представляет в виде плана по 10 – 15 ассортиментным группам.

Получают укрупненный план обычно на год с разбивкой по кварталам, который

ежемесячно пересматривается с учетом выполнения плана предыдущего месяца и

достигнутых реальных результатов выполнения бизнес-плана.

Фокусом планирования объёмов продаж и производства

является план производства, который должен быть увязан с наличием необходимого

объема ключевых ресурсов предприятия. Если отдел маркетинга планирует

увеличение продаж определённого ассортимента продукции, инженерные службы

должны обеспечить наличие необходимого количества оборудования, отдел снабжения

– дополнительные поставки материалов, отдел кадров – наличие дополнительных

рабочих и т.д.

9.

Какие существуют подходы к управлению запасами.

Неоспоримым фактом является то, что фирмы вкладывают

очень большие средства в создание и поддержание запасов; затраты на поддержание

этих запасов составляют от 25 до 35% их годовой стоимости. Таким образом,

главная цель большинства фирм в наши дни — сокращение запасов. Формулы предназначены

для минимизации расходов на запасы, а цель любой фирмы — зарабатывать деньги, и

сокращение запасов способствует достижению этой цели. Как правило, правильно

проведенное сокращение запасов позволяет сократить издержки, повысить качество

и эффективность производства, а следовательно, и увеличить прибыль.

Определение целесообразного уровня запаса чаще всего

сводится к выбору рациональных моментов заказа (когда?) и рациональных объемов

пополнений (сколько, в каком количестве?). В этом случае

рассматривают две альтернативы: либо заказы производятся часто и малыми

партиями, либо редко и в большом объеме.

Дополнительное количество материалов может заказываться после

определения потребности на основе уже заключенного договора. другой подход

основан на ритмичности получения заказов. В этом случае применяются системы с

фиксированным размером заказа (perpetual inventory system – постоянная система) и с фиксированным интервалом

времени между заказами (periodic system – периодическая система). Система с фиксированным

размером заказа контролирует уровень запаса. Когда уровень запаса падает ниже

установленного (точка заказа), выдаётся заказ на восполнение запасов. В этой

системе важное значение приобретает определение экономически разумного

(оптимального) размера заказа.

Приведенные выше системы управления запасами

рассматривают один из двух параметров – размер заказов или интервал времени

между заказами. гораздо сложнее определять точку заказа при неритмичном

потреблении запасов. Следует вести наблюдение за всеми отклонениями, чтобы не

перейти то количество, которое продолжает выполнять работу до восполнения

запасов.

Система с установленной периодичностью восполнения

запасов до установленного уровня. чтобы избежать повышения объёмов запасов или

их дефицит, через постоянные промежутки времени поводится проверка состояния

запасов, и если после предыдущей проверки было реализовано какое-либо

количество товаров, то подаётся заказ. Размер заказа равен разности между

максимальным уровнем, до которого происходит пополнение запасов, и фактическим

уровнем в момент проверки.

Система управления запасами – система «Минимум –

максимум» (система с двумя уровнями, или Ss

- система). В рассматриваемой системе заказы производятся не через заданный

интервал времени, а только при условии, что запасы на складе в этот момент

оказались равными или меньшими установленного минимального уровня. Данная

система работает с двумя уровнями запасов – минимальным и максимальным.

Система «двух ящиков» (two-bin

system). используются два

контейнера для запасов. Когда в одном из контейнеров запасы израсходованы,

происходит их пополнение.

Рекомендации о целесообразности использования систем

управления запасами в зависимости от определённых обстоятельств:

1. если

издержки управления запасами значительные и их можно вычислить, то следует

применить систему с фиксированным размером заказа.

2. если

издержки управления запасами незначительные, то более предпочтительной

оказывается система с постоянным уровнем запасов.

3. при заказе

товаров поставщик налагает ограничения на минимальный размер партии. В этом

случае желательно использовать систему с фиксированным размером заказа,

поскольку легче один раз скорректировать фиксированный размер партии, чем

непрерывно регулировать его переменный заказ.

4. если

налагаются ограничения, связанные с грузоподъемностью транспортных средств, то

более предпочтительной является система с постоянным уровнем запасов.

5. когда

поставка товаров происходит в установленные сроки, предпочтительна система с

постоянным уровнем запасов.

6. система с

постоянным уровнем и система с двумя уровнями часто выбирается тогда, когда

необходимо быстро реагировать на изменение сбыта.

Производственное расписание представляет собой

развёртку действий, необходимых для выполнения планов, во времени, фиксируя

моменты их начала и завершения и определяя порядок их выполнения.

Разработка производственных расписаний завершает

процесс, включающий разработку бизнес-плана, агрегатное планирование,

составление главного плана-графика производства и MRP-процедуру.

Расписание детализируют планы верхнего уровня, доводя их до конкретного

исполнителя и разбивая на краткосрочные задания на смену, сутки, час.

Выбор

методики составления расписаний зависит от типа действий, выполняемых

оперирующей системой: работа на заказ или по проекту, повторяющиеся или

партионные процессы, и от устойчивости и прогнозируемости спроса.

1.

Обратное расписание (графики Гантта) – расписание совокупности работ,

необходимых для удовлетворения спроса, моделируется в виде отрезков прямых на

оси времени в обратном направлении от даты завершения.

2.

Расписание, разрабатываемое вперёд (графики Гантта) – противоположно

обратному расписанию, когда моделирование осуществляется вперёд от заданной

даты, чтобы получить дату завершения выполнения совокупности работ.

3.

Очерёдность выполнения – определение лучшего порядка пропуска заданной

совокупности работ через заданную последовательность рабочих мест в целях

минимизации суммарного времени выполнения работ, ожидания их в очереди, простоя

оборудования и т.д..

4.

Расписание (график, стандарт-план) – расписание и графики устанавливают,

когда конкретные рабочие центры или другие ресурсы будут доступны для желающих

ими воспользоваться.

5.

Сетевой анализ (метод критического пути) – используется аналогично

прямому и обратному расписанию, но может отображать более сложные логические

взаимосвязи и взаимозависимости между работами, которые необходимо выполнить в

составе проекта; открывает большие возможности для моделирования.

Список

использованной литературы

1. Герчикова, М. А.

Практический менеджмент : учебник / М. А. Герчикова. – М. : ИНФРА-М, 2000. –

419с. – ISBN 5-74-97280-12

2. Логистика

: учебник / под ред. Б. А. Аникина. – М. : ИНФРА-М, 2004. – 368 с. – ISBN 5-16-001941-3

3. Производственный

менеджмент : учебник / под ред. В. А. Козловского. – М. : ИНФРА-М, 2005. –

574с. ISBN 5-16-002319-4

4. Фатхутдинов,

Р. А. Производственный менеджмент : учебник / Р. А. Фатхутдинов. — СПб . :

Питер, 2003. — 491с. ISBN 5-94723-674-5

5. Чейз,

Ричард, Б. Производственный и операционный менеджмент : учебник / Б. Чейз

Ричард, Дж. Эквилайн, Николас, Ф. М. Якобе, Роберт. - Вильяме, 2004. — 704 с. ISBN

5-8459-0157-Х