Механизация производства молочной фермы с разработкой аккумулятора естественного холода

МИНИСТЕРСТВО АГРАРНОЙ ПОЛИТИКИ

УКРАИНЫ ЛУГАНСКИЙ НАЦИОНАЛЬНЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Факультет механизации сельского

хозяйства

Специальность „Механизация сельского

хозяйства”

Кафедра механизации производственных

процессов в животноводстве

Пояснительная записка к дипломному

проекту

Механизация

производства молочной фермы с разработкой аккумулятора естественного холода

Дипломник Папченко С.В.

Руководитель доцент Вольвак С.Ф.

Луганск 2004

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ

.1 Общие сведения о хозяйстве

.2 Анализ отрасли растениеводства

.3 Анализ отрасли животноводства

.4 Анализ цеха механизации

.5 Экономический анализ

.6 Обоснование темы проекта

. ТЕХНОЛОГИЧЕКАЯ ЧАСТЬ

.1 Технология первичной обработки молока

.2 Зоотехнические требования к технологическому процессу

первичной обработки молока

.3 Расчет оборудования ПТЛ первичной обработки молока

.4 Расчет процесса охлаждения молока

.5 Расчет процесса рекуперации тепла

.6 Составление технологической карты

.7 Расчет площади помещения молочной

. КОНСТРУКТОРСКАЯ РАЗРАБОТКА

.1 Анализ конструкций устройств для охлаждения молока и

обоснование выбранной установки

.2 Технологический расчет установки

.3 Расчет ванны

.4 Расчет распылителя

.5 Прочностной расчет

. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

.1 Мероприятия по охране труда

.2 Расчет вентиляции

.3 Расчет освещения

.4 Безопасность и экологичность проектируемой установки для

охлаждения воды

. ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

АННОТАЦИЯ

Расчетно-пояснительная записка к данному проекту выполнена в соответствии

с заданием.

Раздел «Анализ производственной деятельности» раскрывает состояние

отраслей растениеводства и животноводства хозяйства за последние 3 года.

В технологическом решении дан расчет технологической линии и технологии

первичной обработки молока на фермской молочной, с использованием

энергосберегающих технологий.

В следующем разделе выполнен конструктивный расчет установки для

охлаждения воды естественным льдом.

В разделе «Безопасность и экологичность проекта» дан обзор мероприятий по

охране труда на ферме и в молочной, а также при использовании холодильной

установки; приведены расчеты вентиляции, искусственного освещения, молниеотвода

и зануления.

Раздел «Экономическое обоснование проекта» показывает целесообразность

использования предложенной разработки.

Расчетно-пояснительная записка состоит из 83 страниц машинописного

текста, 10 таблиц, 5 рисунков и 2 приложений на 2 страницах.

ВВЕДЕНИЕ

В задачах сельскохозяйственного производства подчеркивается развитие

материально-технической и энергетической базы агропромышленного комплекса.

Среди первоочередных и важнейших задач агропромышленного комплекса

следует выделить производство высококачественных продуктов животноводства на

индустриальной основе. Насколько важна эта основа можно судить по цифрам

производства мяса и молока.

Дальнейшее развитие производства сельскохозяйственной продукции

невозможно без его технического перевооружения.

Современные животноводческие фермы и комплексы должны насыщаться новой

сложной высокопроизводительной техникой. Ведутся работы по созданию

технологических линий машинного доения коров с обработкой молока, раздачи

кормов, также по созданию машин и оборудования для консервирования кормов и

обработки соломы.

Во многих передовых и опытных хозяйствах страны осуществлена комплексная

механизация и автоматизация животноводства.

Огромные резервы увеличения объемов и снижения себестоимости продукции

животноводства заложены в развитии специализации и концентрации производства,

создании крупных специализированных предприятий: птицефабрик, комплексов по

производству говядины, свинины, молока.

Машинная технология качественно изменила труд животноводства, подняла его

производительность, позволила внедрить ранее неизвестные технологические

процессы, резко увеличить продуктивность сельскохозяйственных животных и птицы.

Громадное значение при этом имеет применение электрической и других

нетрадиционных видов энергии, в том числе природной энергии, чему и посвящен

данный дипломный проект.

1. АНАЛИЗ

ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ предприятия

1.1 Общие сведения о хозяйстве

Учебно-опытное хозяйство Луганского национального аграрного университета

является учебной базой для производственного обучения студентов, проведения

научно-исследовательской и опытной работы специальных кафедр университета. Оно

было организовано в 1934 году на базе овощного совхоза имени Первого Мая и

имело земельную площадь 1127 га. При возросшем контингенте студентов стационара

и заочного обучения такой размер учебно-опытного хозяйства и его материальная

база не отвечали тем требованиям, которые ставились перед производственной

аудиторией. В 1961 году земельная площадь была увеличена до 3980 га за счет

земель Луганской областной сельскохозяйственной опытной станции, которая в свою

очередь была организована на базе совхоза имени Дзержинского.

Хозяйство расположено в семи километрах на запад от областного центра г.

Луганска, в пяти километрах от железнодорожной станции Луганск, в трех

километрах от железнодорожной товарной станции. По административному делению

центральная усадьба хозяйства относится к Артемовскому району г. Луганска.

Земли хозяйства разделяются на две части автострадой и железной дорогой,

связывающей г. Луганск с промышленными городами - Алчевск, Донецк, Харьков и

др.

По данным учета земель на 1.01.2004 г. за учхозом закреплено 2810 га

земель, в том числе: пашня - 2167 га; сенокосы - 6,5 га; пастбища - 324,1 га;

всего сельхозугодий - 2497,6 га.

Под производственными зданиями и сооружениями находится - 76 га земли;

под хозяйственными дорогами и прогонами - 37 га; под лесными насаждениями - 70

га, в т.ч. лесом - 37 га, лесополосами - 19 га, кустарниками - 16 га. Болота

занимают 7 га земли, овраги - 4 га. Каменистая местность охватывает 64 га,

водой покрыто 1 га (пруды), мелиоративные земли составляют 22 га.

Климат на территории учебно-опытного хозяйства ЛНАУ характеризуется

довольно высокими летними температурами и большими суточными колебаниями,

особенно зимой, недостаточными и неустойчивыми условиями увлажнения. В среднем

за год выпадает около 460 мм осадков с колебаниями от 250 до 760 мм. Зима

неустойчива и малоснежна. Наиболее холодным месяцем является январь со

среднесуточной температурой минус15 ºС.

В течение зимы наблюдаются частые оттепели с полным сходом снежного

покрова. Количество осадков за зиму изменяется от 80 до 120 мм. Они выпадают

как в виде снега, так и в виде дождя. Снежный покров устанавливается в среднем

в третьей декаде декабря и разрушается в первой половине марта, высота его

колеблется от 2…3 до 10…13 см. Почва промерзает в среднем на 50...55 см, а в

холодные годы до 120…140 см.

Продолжительность вегетативной весны небольшая. Начинается она в

большинстве лет в первой декаде апреля и заканчивается к первой декаде мая.

Весной часто наблюдается снижение оптимальной влажности воздуха до 30 % и ниже,

а в отдельные годы возможны суховеи и пыльные бури.

Средняя продолжительность безморозного периода 165…220 дней. Условия

увлажнения в летний период крайне неустойчивы. Ряд лет создается диспропорция

между теплом и влагой, что приводит к недобору сельскохозяйственной продукции.

Землепользование учебно-опытного хозяйства расположено в долине рек

Лугань и Белой, а также на водоразделе реки Лугань - Мошинский Яр. На

правобережье указанных рек сформированы пойменные участки с выровненной или

слегка волнистой поверхностью. Переход поймы в надпойменную террасу выражен

пологим склоном крутизной 3…6 градусов, шириной 1000…1300 метров. Надпойменная

терасса имеет спокойный рельеф с преобладанием слабопойменных склонов различной

крутизны от 0 до 20°.

В связи с преобладанием в хозяйстве склонов различной крутизны более

половины земель подвержены водной и ветровой эрозии. Почвенный покров довольно

разнообразен и включает 38 почвенных видов.

Землепользование хозяйства относится к числу сравнительно небольших

хозяйств Украины. Земельные угодия хозяйства отличаются между собой способом

хозяйственного использования и их природными особенностями. Структура

землепользования, размеры площадей и их удельные веса в общей земельной площади

хозяйства за 2001-2003 годы приведены в таблице 1.1.

Таблица 1.1 - Структура землепользования сельскохозяйственных угодий

|

Наименование земельных

угодий

|

Размеры и удельные веса

площадей

|

|

2001 г.

|

2002 г.

|

2003 г.

|

|

га

|

%

|

га

|

%

|

га

|

%

|

|

Площадь

сельскохозяйственных угодий, всего, в т. ч.: пашни сенокосы пастбища сады

Площадь других земельных угодий, всего, в т. ч.: под здания и сооружения

хозяйственные дороги и тропы лесные насаждения в т. ч. лес лесополосы

кустарники болота овраги каменистые места вода, всего в т. ч. каналы

ставки

|

2672 2292 6,5 373,5 -

328 82 40 78 37 19 22 7 4 64 3 - 3

|

89,1 76,4 0,2 12,5 -

10,9 2,7 1,3 2,6 1,2 0,6 0,7 0,2 0,1 2,1 0,1 - 0,1

|

2672 2292 6,5 373,3 -

326 82 40 72 37 19 16 7 4 64 3 - 3

|

89,1 76,4 0,2 12,5 -

10,9 2,7 1,3 2,4 1,2 0,6 0,5 0,2 0,1 2,1 0,1 - 0,1

|

2497,6 2167 6,5 324,1 -

312 76 37 70 37 19 16 7 4 64 1 - 1

|

88,9 77,1 0,2 11,6 -

11,1 2,7 1,3 2,4 1,2 0,6 0,5 0,2 0,1 2,1 0,1 - 0,1

|

|

Общая земельная площадь

хозяйства

|

3204

|

100

|

2998

|

100

|

2810

|

100

|

1.2 Анализ отрасли растениеводства

В растениеводческой отрасли хозяйство занимается возделыванием озимой

пшеницы, озимой ржи, ячменя, проса, кукурузы, гороха, гречки, овса, кормовой

свеклы, подсолнечника. Овощеводство представлено такими культурами: капуста,

лук, помидоры, огурцы, свекла столовая, морковь, кабачки. Структура культур, их

урожайность и валовой сбор за 2001 - 2003 годы представлены в таблице 1.2.

Таблица 1.2 - Урожайность и валовой сбор сельскохозяйственных культур

|

Наименование культур

|

2001 г.

|

2002 г.

|

2003 г.

|

|

пло-щадь., га

|

урожай-ность, ц/га

|

валовой сбор, ц ц

|

пло-щадь., га

|

урожай-ность, ц/га

|

валовой сбор, ц ц

|

пло-щадь., га

|

урожай-ность, ц/га

|

валовой сбор, ц ц

|

|

1. Зерновые, всего: в т.

ч. озимая пшеница озимая рожь 2. Кормовые, всего: в т. ч. свекла кормовая

3. Технические, всего: в т. ч. подсолнечник 4. Овощеводство, всего: в т. ч.

огурцы 5. Семеноводство, всего: в т. ч. лук-репка лук-чернушка 6. Прочие

пары

|

822 400 100 1015 25 150 150

30 3,5 34 25 9 241

|

45,4 45,0 41,5 х 984 х 11,6

180 7,6 х 107 4,8 х

|

37332 18017 4150 х 24602 х

1745 5388 265 х 2676 43 х

|

652 410 15 1121 8 150 150

16 3 14 12 2 583

|

46,1 50,1 50,0 х 335,0 х

22,5 118,4 161,3 х 49,7 6,0 х

|

30036 20534 750 х 2681 х

3378 1895 484 х 596 12 х

|

846 276 40 983 10 180 180 6

1 0,5 0,5 - -

|

11,3 16,8 6,8 х 577,6 х

27,6 219,5 212 х 328 - х

|

9540 4634 272 х 5776 х 4960

1317 212 х 164 - х

|

|

Растениеводство, всего

|

2292

|

х

|

х

|

2536

|

х

|

х

|

2015,5

|

х

|

х

|

Из приведенных данных таблицы 1.2 видно, что 2003 год для растениеводства

являлся непоказательным из-за плохих погодных условий. Валовый сбор зерновых

культур резко снизился в 2003 году по сравнению с 2002 годом, а валовый сбор

кормовых и технических культур увеличился.

1.3 Анализ отрасли животноводства

Животноводство хозяйства представлено молочными коровами, КРС на откорме

и свиньями. Производство продукции животноводства и его продуктивность в

хозяйстве приведены за 2001 - 2003 в таблице 1.3.

Из приведенных в таблице 1.3 данных видно, что в сравнении с 2002 годом

производство молока в 2003 году уменьшилось на 3557 ц, удой на фуражную корову

уменьшился на 1186 кг, производство мяса уменьшилось на 951 ц.

Таблица 1.3 - Основные показатели развития животноводства

|

Показатели

|

2001 г.

|

2002 г.

|

2003 г.

|

|

1. Поголовье коров, голов

2. Среднегодовой надой от 1 коровы, кг 3. Выход телят, голов в т.ч. на 100

коров 4. КРС на выращивании и откорме, голов 5. Среднесуточный привес КРС, г

|

300 2861 516 100 1143 246

|

300 2644 419 140 1148 300

|

300 1458 493 108 851 120

|

|

6. Поголовье свиней, голов

7. Среднесуточный привес, г 8. Выход поросят, голов в т. ч. на 1 свиноматку

|

600 168 758 13,3

|

837 150 755 10,4

|

100 110 400 13,3

|

|

9. Производство молока, ц

10. Выращено мяса, ц: в т. ч. КРС свиней

|

8584 1457 1348

|

7933 1419 377

|

4376 609 236

|

1.4 Анализ цеха механизации

В учебном хозяйстве ЛНАУ в достаточном количестве имеется тракторов,

комбайнов и другой сельскохозяйственной техники для комплексной механизации

производственных процессов. Данные о наличии сельскохозяйственной техники на

1.01. 2004 г. приведены в таблице 1.4.

Таблица 1.4 - Наличие сельскохозяйственной техники

|

Наименование машины

|

Марка машины

|

Количество, шт.

|

|

Тракторы

|

Т-150 Т-150К ДТ-75 Т-74

ЮМЗ-6 МТЗ-80 Т-25 Т-16 Т-40

|

7 10 7 2 14 6 4 3 9

|

|

Автомобили

|

КАМАЗ ЗИЛ-130 ГАЗ-52 ГАЗ-53

УАЗ-469

|

6 9 10 8 5

|

|

Комбайны: зерноуборочные

кукурузоуборочные кормоуборочные Косилки

|

ДОН-1500А СК-5 КСКУ-6

КСС-2,6 КСК-100 КПС-5Г КС-2,1 КПО-5 КПИ-2,4 КИР-1,5

|

2 13 3 2 3 3 6 1 1 1

|

|

Жатки

|

ЖВН-6 ЖРС-4,6 ЖРБ-4,2

ЖВП-6А

|

4 1 9 2

|

|

Культиваторы:

|

КПС-4 КРН-4,2 КПС-3,8

УСМК-5,4 КРН-5,6 КПШ-3,6

|

16 6 5 1 6 1

|

|

Сеялки

|

СЗТ-3,6 СЗА-3,6 СЗП 3,6

СЗПН-8 СЗС-6 СУПО-6 СУПН-8 СПЧ-6

|

5 1 9 3 1 2 7 6

|

|

Сцепки

|

СП-11 СП-18 СГ-21

|

9 3 3

|

|

Грабли

|

ГВК-6 ГПП-6 ГП-6

|

3 1 1

|

|

Подборщики

|

ППТ-3А ППТ-3 ПВ-6

|

8 2 3

|

|

Пресс-подборщик

|

ППЛ-Ф-1,6

|

2

|

|

Сеноподборщик

|

ТС-50

|

1

|

|

Зернопогрузчик

|

ЗПС-100

|

1

|

|

Протравливатель зерна

|

ПС-10

|

1

|

|

Семяочистительные машины

|

СМ-4 ЭМС-1А

|

2 1

|

|

Измельчитель удобрений

|

АИР-20

|

1

|

|

Разбрасыватели удобрений

|

НРУ-0,5 РИСТ-8 РУМ-5 ПРТ-10

МВУ-8

|

1 2 2 3 1

|

|

Прицепы

|

ПСА-20 ПТС-9 ПСС-12,5 2ПТС-4

2ПТС-40

|

1 3 4 17 11

|

|

Опрыскиватели

|

ОП-200 ОПЖ-1 ПОМ-630 ОЖУ-50

|

2 1 1 1

|

|

Лущильники

|

ЛДГ-15 ЛДГ-10

|

1 2

|

|

Снегозадержатель

|

СВУ-2,6

|

2

|

|

Кормораздатчики

|

КТУ-10 РММ-5 КТУ-3

|

4 3 2

|

|

Плуги

|

ПЛН-4-35 ПЛН-5-35 ПЛП-6-35

ПН-2-3-30

|

6 4 2 1

|

|

Катки

|

3ККШ-6А КЗК-10

|

8 2

|

|

Бороны

|

БДТ-7 БЗСС-1,0 БИГ-3

|

1 123 2

|

Система инженерно-технической службы хозяйства представляет собой

следующие отделы и должности.

Во главе инженерно-технической службы учебного хозяйства ЛНАУ стоит

главный инженер. В его подчинении находятся: инженер по эксплуатации

машинно-тракторного парка, заведующий центральной ремонтной мастерской,

заведующий машинным двором, заведующий автогаражом, автомеханик, инженер по

механизации трудоемких процессов в животноводстве, бригадиры тракторных бригад

и мастера-наладчики.

В хозяйстве имеется главный инженер-энергетик. В его подчинении находятся

старший техник-электрик и техники-электрики бригад. В хозяйстве также имеется

инженер по охране труда и противопожарной безопасности.

1.5 Экономический анализ

В составе хозяйства работает 21 самостоятельное подразделение, из которых

7 занимаются производством сельскохозяйственной продукции, 6 - их переработкой,

5 - обслуживающих цехов и службы жилищно-коммунального хозяйства и

общественного питания.

Для оперативного управления этими подразделениями в хозяйстве создано 5

цехов:

1. Цех растениеводства - по производству зерновых, технических, кормовых

культур и овощей, включая семеноводство.

2. Цех животноводства - по производству молока, мяса, крупного рогатого

скота и свинины, включая производство племенного скота.

3. Цех механизации - обеспечивает механизацию основных технологических

процессов, а также ремонт и обслуживание вспомогательных работ в цехах

хозяйства.

4. Консервный цех - производит переработку сельскохозяйственной продукции

(более 100 видов наименований) из собственного и привозного сырья, с хранением

и последующей их реализацией потребителю.

5. Строительный цех - производит капитальное строительство объектов

сельскохозяйственного назначения и соцкультбыта, а также текущие и капитальные

ремонты зданий и сооружений в хозяйстве.

Такая организация производства увеличивает управляемость коллективом со

стороны главных специалистов, а бригадирам и заведующим фермами дает

возможность заниматься технологией, производством, экономикой.

Из приведенных выше данных видно, что площади сельскохозяйственных угодий

и пашни на протяжении ряда лет имеют тенденцию к постепенному уменьшению.

Анализ выручки от реализации основных видов продукции представлен в

таблице 1.5.

Таблица 1.5 - Анализ выручки от реализации основных видов продукции

|

Виды продукции

|

2001 г.

|

2002 г.

|

2003 г.

|

|

тыс. грн.

|

%

|

тыс. грн.

|

%

|

тыс. грн.

|

%

|

|

Зерновые (всего)

Подсолнечник Овощи (всего) Фрукты (всего) Прочие Итоги по растениеводству

Молоко Мясо КРС свиней Прочие Итого по животноводству Консервный цех Прочая

реализация Всего по хозяйству

|

1220 41 198 - 150 1610 432

84 152 46 714 847 110 3281

|

37,2 1,2 6,0 - 4,6 49,1

13,2 2,6 4,6 1,4 21,8 25,8 3,3 100

|

932 187 51 - 123 1293 304

252 93 58 706 571 244 2814

|

33,1 6,6 1,8 - 4,4 45,9

10,8 8,9 3,3 2,1 25,1 20,3 8,7 100

|

778 344 27 - 146 1295 125

225 171 12 533 345 515 2688

|

28,9 12,8 1,0 - 5,4 48,1

4,6 8,4 6,4 0,5 19,9 12,8 19,2 100

|

Анализируя таблицу 1.5, видим, что структура товарной продукции в разрезе

ее отдельных видов по годам колеблется. Так удельный вес зерновых культур

изменяется от 37,2 до 28,9%; максимальная доля подсолнечника - 12,8%; овощей -

от 1,0 до 6,0%; молока - от 4,6 до 13,2%, при чем, начиная с 2001 года,

просматривается тенденция на снижение удельного веса молока, что вызвано

очевидно сокращением поголовья КРС; мяса - от 2,6% до 8,4%. За последние годы

остается высокий удельный вес прочей продукции растениеводства - от 4,6 до

5,4%. Сюда входят элитные и сортовые семена многолетних трав, лук-чернушка и

другие. В целом в структуре товарной продукции на долю растениеводства

приходится от 48,1 до 49,1%, а животноводства от 19,9 до 25,1%.

Кормовая база является одним из наиболее важных факторов повышения

продуктивности животных. О состоянии обеспеченности скота кормами по Учхозу

ЛНАУ можно судить из таблицы 1.6. При анализе данной таблицы видно, что расход

кормов в 2003 г. уменьшился по сравнению с 2001 г. на 6,3 центнеров кормовых

единиц за счет уменьшения расхода кормов на 1 условную голову и фактической

численности поголовья животных.

Таблица 1.6 - Баланс обеспеченности скота кормами

|

Вид корма

|

2002 г.

|

2003 г.

|

|

План

|

Факт

|

%

|

План

|

Факт

|

%

|

|

тонн

|

т.к.ед

|

тонн

|

т.к.ед

|

|

тонн

|

т.к.ед

|

тонн

|

т.к.ед

|

|

|

Грубые, всего в т.ч. сено

сенаж солома Сочные, всего в т.ч. силос свекла Грубые и сочные, всего На 1

усл. гол., т.к.ед. Зеленые корма Молоко Обрат Итого кормов на 1 усл. гол.,

ц.к.ед. Конц. корма Всего кормов, т.к. ед. На 1 усл. гол., ц.к.ед.

|

2170 550 470 1150 5110 4380

730 - - 4220 106 194 - - 1020 - -

|

725 270 155 300 985 875 110

1710 15,0 760 35 25 2530 22,2 1020 3550 31,2

|

2143 563 979 601 3929 3661

268 - - 6258 227 - - - 250 - -

|

755 276 323 156 772 732 40

1527 12,6 1126 75 - 2728 22,6 250 2978 24,7

|

104 102 208 52 78 84 36 89

84 148 214 - 108 102 24 84 80

|

2196 529 427 1240 5420 4420

1000 - - 4270 112 208 - - 1193 3151 32,8

|

722 259 141 322 1004 884

120 1726 15,1 768 37 27 2558 22,3 1193 - -

|

1000 161 460 379 2604 2131

473 - - 4253 221 - - - 438 - -

|

329 79 152 98 497 426 71

826 7,2 766 73 - 1665 14,5 438 2103 18,4

|

46 31 108 38 50 48 59 48

48 100 197 - 65 65 37 56 56

|

Основные производственные и экономические показатели по учебно-опытному

хозяйству ЛНАУ за последние годы приведены в таблице 1.7.

Таблица 1.7 - Основные экономические показатели работы Учхоза ЛНАУ

|

Показтели

|

2001 г.

|

2002 г.

|

2003 г.

|

|

1. Производство валовой

продукции, тыс. грн. в т.ч. растениеводства животноводства 2. Среднегодовая

численность рабочих, чел. в т.ч. растениеводства животноводства 3. Фонд

зарплаты всего, тыс. грн. в т.ч. занятых в с/х производстве 4. Среднемесячная

зарплата на рабочего, грн. в т.ч. с/х работников 5. Выручка от реализации,

тыс. грн. в т.ч. растениеводство животноводство 6. Прибыль всего, в т.ч.

растениеводство животноводство

|

3739,5 3514,0 1225,5 310 186

124 921 782 220,5 210,2 3281 1610 714 1253 769 -178

|

3222,4 1901,7 1320,7 221

125 96 966 703 244,5 265,1 2814 1610 706 -389,5 535 -544

|

1659 990,4 668,6 181 69 112

506 371 232,9 246,3 2688 1295 532 -486 574 -789

|

Анализируя данные таблицы 1.7, видим, что производство валовой продукции

с/х имеет тенденцию к уменьшению. Прибыль - это один из важнейших показателей

эффективности с/х производства. Прибыль определяется как разница между выручкой

от реализации и себестоимостью реализованной продукции. Прибыль - отрицательная

величина за счет убыточности животноводства.

Учебно-опытное хозяйство Луганского национального агарного университета

за анализируемый период времени (2001 - 2003 гг.) в целом может вести

рентабельное производство продукции отраслей растениеводства и животноводства.

Необходимо уделить внимание отрасли животноводства, которое убыточно.

1.6 Обоснование темы проекта

Одно из основных производственных направлений хозяйства - молочное.

Анализ производственной деятельности хозяйства показал, что валовой выход

продукции животноводства, в том числе молока, значительно уменьшился, но на

перспективу планируется восстановить свой производственный потенциал. Одной из

главных проблем хозяйства является первичная обработка молока высшего качества

и с наименьшими затратами.

Дипломный проект направлен на разработку установки для охлаждения воды

естественным холодом (льдом), с помощью которой будет охлаждаться молоко.

Для данного технологического процесса на современном этапе имеются такие

установки с применением естественного льда, но все-таки в этом направлении есть

слабые места и в частности очень сложный процесс изготовления в условиях

хозяйства.

Цель разработки состоит в том, что, применив эту установку, мы экономим

электроэнергию за счет того, что вода охлаждается в зимний период естественным

льдом без применения электроэнергии. Сокращаются затраты труда и отчисления на

ЕТО и ТО холодильных установок. Холодильные установки МХУ-8С во время работы

установки будут остановлены.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Технология первичной обработки

молока

Технология первичной обработки молока на фермах и комплексах включает в

себя следующие основные процессы: учет надоя, очистку, охлаждение молока до

отправки на предприятия молочной промышленности.

Кроме того, при возникновении болезней на ферме молоко должно

подвергаться термической обработке - пастеризации, которая способствует

уничтожению в нем болезнетворных микроорганизмов.

Совершенствование процессов первичной обработки молока непосредственно

связано с модернизацией фермского молочного технологического оборудования и

правильной его эксплуатацией.

Одно из решающих условий интенсификации производства продукции на

современных животноводческих фермах - максимальное применение поточного

производства на базе высокопроизводительных поточных технологических линий

(ПТЛ). При создании молочных ПТЛ объединяют отдельные машины и аппараты в

компактные агрегаты и по возможности стремятся автоматизировать контроль и

регулирование процессов.

Машины и аппараты фермских молочных поточных технологических линий

разрабатываются и выпускаются в соответствии с агрозоотребованиями,

позволяющими создавать оптимальные условия для работы оборудования и

учитывающими правила охраны труда. Выпускаемое молочное оборудование должно

отвечать требованиям прогрессивной технологии и иметь высокие

технико-экономические показатели.

Молочные фермы, как и сельскохозяйственное производство страны в целом,

загнано в угол. В связи с этим оно вынуждено планомерно реконструироваться и

технически перевооружаться на более экономичное оборудование. Малая и средняя

реконструкция животноводческих ферм или предприятий обычно осуществляется на

базе технических решений, подготовленных инженерно-техническими работниками

самих предприятий. Кроме того, очень часто многие машины и аппараты на фермах

приходится использовать на форсированных режимах или переналаживать для

выполнения других технологических операций.

Конкретные производственные ситуации ставят перед специалистами

животноводческих ферм различные задачи по рациональному совершенствованию

работы фермского молочного оборудования, а также отдельных

поточно-технологических линий.

При увеличении надоев молока от коров, а следовательно, и его

производства на ферме в целом возникает необходимость повысить суммарную

вместимость резервуаров для хранения молока путем подбора и монтажа

дополнительных резервуаров.

Кроме того, следует проверить, обеспечат ли с увеличением нагрузки

имеющиеся на ферме машины и аппараты работу при эксплуатационных режимах,

близких к оптимальным.

В производственном случае нужно рассчитывать режимы интенсивности работы

аппаратов молочной поточной линии или подобрать дополнительное оборудование, с

тем, чтобы оно имело оптимальную нагрузку.

Специалисты ряда хозяйств накопили немалый опыт в вопросах интенсификации

работы молочных машин и аппаратов.

2.2 Зоотехнические требования к

технологическому процессу первичной обработки молока

При машинном доении коров в качестве источников бактериального

загрязнения молока наиболее часто выступают загрязненный кожный покров вымени,

плохо промытые доильные стаканы, молочные шланги, молочные краны и детали

молокопровода. Кроме того, бактерии могут попадать из воздуха в коровнике,

всасываемого через камеры постоянного атмосферного давления пульсатора или

коллектора доильного аппарата.

Свежевыдоенное молоко при использовании в качестве индикатора

фенолфтолеина показывает кислую реакцию.

Кислотность молока выражают в градусах Тернера (°Т), которые показывают

количество миллиметров децинормального раствора щелочи (КОН или NaOH) идущей на

нейтрализацию 100 мл. молока в присутствии фенолфтолеина.

Метод определения кислотности молока и молочных продуктов изложен в ГОСТе

3624-84.

Кислотность свежевыдоенного молока обычно находится в пределах 16 - 18

°Т. Химический состав молока не является строго постоянным для всех коров, а

зависит от породы, возраста, периода лактации, условий кормления коров и ряда

других факторов. В силу того он изменяется в определенных пределах.

В состав молока входят более ста различных веществ. В нем различают две

основные части: воду (в среднем 87,5%) и сухое вещество (12,5%). Последнее в

свою очередь распадается на молочный сахар - 4,5...4,8%; жир - 2,9…5,1%; белок

- 2,7…3,7%; золу - 0,6…0,8%. При образовании молока из организма коровы в него

приходят иммунные тела с небольшой кислотностью, величина которой влияет на

закупочную цену молока.

Так, молоко с кислотностью 10°Т и ниже предприятия принимают с доплатой 2

грн. за 1 т., а непосредственно торгующая сеть - 5 грн.

При кислотности молока выше 19°Т закупочную цену, соответственно, снижают

на 2 - 2,5 грн. за 1 т.

Молоко с кислотностью свыше 21°Т принимают как некондиционное с 20%-ой

скидкой закупочной цены.

Первичная обработка молока и его переработка должна производиться при

условии строгого соблюдения «Санитарных и ветеринарных правил для молочных

ферм, хозяйств» (1970 г.), утвержденных Министерством сельского хозяйства

Украины.

Период, на который бактерицидные вещества задерживают развитие бактерий в

свежевыдоенном молоке (весьма ценное свойство молока), называют бактерицидной

фазой.

Длительность ее зависит от санитарных условий получения молока, а также

от температуры его охлаждения.

Так при температурах молока 310 и 303°К бактерицидная фаза в нем

продолжается только 2…5 ч., а при температурах 289 и 286°К, ее длительность

составляет при хороших условиях хранения от 7,6 до 36 ч. При температуре

277…278°К жизнедеятельность бактерий практически прекращается, что создает

благоприятные условия для длительного хранения молока.

В целях стимулирования продажи молока повышенного качества очистку, мойку

и дезинфекцию оборудования и молочной посуды производят сразу же после

окончания работы. Моечные отделения для хранения сменной посуды располагают в

южной части помещения, а хранилища и холодные отделения в северной.

Все работники моечной должны строго соблюдать правила личной гигиены и

один раз в месяц проходить медицинское обследование.

2.3 Расчет оборудования ПТЛ первичной

обработки молока

Исходные данные:

а) поголовье - 800 дойных коров;

б) продуктивность - 3500 кг в год;

в) кратность доения - 3 раза;

г) продолжительность рабочей смены - 7 час.

Структурная схема ПТЛ первичной обработки молока на ферме представлена на

рис. 2.1.

Рис. 2.1 - Структурная схема ПТЛ первичной обработки молока на ферме: 1 -

коровник; 2 - групповой счетчик; 3 - молокосборник; 4 - вакуумная установка; 5

- молочный насос; 6 - очиститель молока; 7 - пастеризатор; 8 - охладитель; 9 -

резервуар охладителя; 10 - молоковоз.

Молочная продукция, получаемая с фермы, идет на реализацию. По

зоотребованиям она должна проходить пастеризацию. Допускается при сдаче на

молокозавод пастеризацию не производить. В этом случае пастеризатор не

работает. На технологической схеме (рис. 2.1) это обозначено пунктирной линией.

Расчет, связанный с подбором оборудования, ведется на максимум суточного

удоя.

,(2.1)

,(2.1)

где  - среднегодовой удой на корову,

- среднегодовой удой на корову,  = 3500 кг;

= 3500 кг;

- число дойных коров,

- число дойных коров,  = 800 голов;

= 800 голов;

- коэффициент неравномерности удоя,

- коэффициент неравномерности удоя,  = 1,2 [1].

= 1,2 [1].

Подставив в 2.1, получим:

кг.

кг.

Производительность поточной лини обработки молока определяем по

зависимости:

, (кг/ч)(2.2)

, (кг/ч)(2.2)

где  - неравномерность поступления молока,

- неравномерность поступления молока,  = 0,6 [1];

= 0,6 [1];

- принятая длительность обработки,

- принятая длительность обработки,  = 2 часа [1].

= 2 часа [1].

Подставив в 2.2, получим:

кг/ч.

кг/ч.

Для очистки молока применен магистральный цилиндрический фильтр, который

имеет фильтрующий элемент из лавсана. Необходимо определить продолжительность

фильтрования при разовом удое  = 3734 кг.

= 3734 кг.

Находим площадь фильтрующей поверхности аппарата по зависимости:

, (м3) (2.3)

, (м3) (2.3)

где  - диаметр фильтрующей поверхности,

- диаметр фильтрующей поверхности,  = 54 мм [6].

= 54 мм [6].

- длина фильтрующей поверхности,

- длина фильтрующей поверхности,  = 600 мм [6].

= 600 мм [6].

Подставив в 2.3, получим:

м3.

м3.

Определяем продолжительность фильтрования по зависимости:

, (мин.)(2.4)

, (мин.)(2.4)

где  - константа фильтрования,

- константа фильтрования,  = 31 м3/м2 [6];

= 31 м3/м2 [6];

- константа фильтрования,

- константа фильтрования,  = 12 м2 [6].

= 12 м2 [6].

Подставив в 2.4, получим:

мин.

мин.

Этого времени достаточно для очистки молока при разовом удое 3734 кг не

прерывая потока.

Выбрав молокочиститель ОМ-1, проверяем его производительность по

следующей зависимости:

, (м3/ч)(2.5)

, (м3/ч)(2.5)

где  - частота вращения барабана,

- частота вращения барабана,  =133 с-1 [6];

=133 с-1 [6];

- число тарелок,

- число тарелок,  =34 шт. [6];

=34 шт. [6];

- угол наклона образующей тарелки,

- угол наклона образующей тарелки,  = 50° [6];

= 50° [6];  - большой радиус тарелки,

- большой радиус тарелки,  = 0,128 м [6];

= 0,128 м [6];  - температура свежевыдоенного

молока,

- температура свежевыдоенного

молока,  = 35°С;

= 35°С;

- малый радиус тарелки,

- малый радиус тарелки,  = 0,07 м [6];

= 0,07 м [6];

- диаметр частиц загрязнения,

- диаметр частиц загрязнения,  = 1,41·10-6 м [6].

= 1,41·10-6 м [6].

Подставив в 2.5, получим:

м3/ч.

м3/ч.

Производительность молокоочистителя выбрана правильно.

Определяем длительность непрерывной работы молокоочистителя без разборки

по следующей зависимости:

, (час) (2.6)

, (час) (2.6)

где  - объем грязевого пространства барабана, л;

- объем грязевого пространства барабана, л;

- процент соотношения сепараторной слизи от общего объема

пропущенного молока,

- процент соотношения сепараторной слизи от общего объема

пропущенного молока,  = 0,06% [4];

= 0,06% [4];

- производительность очистителя,

- производительность очистителя,  = 1000 л/ч.

= 1000 л/ч.

Объем грязевого пространства барабана определяем по зависимости:

, (л)(2.7)

, (л)(2.7)

где  - максимальный радиус грязевого пространства,

- максимальный радиус грязевого пространства,  = 0,128 м [6];

= 0,128 м [6];

- минимальный радиус грязевого пространства,

- минимальный радиус грязевого пространства,  = 0,07 м [6];

= 0,07 м [6];

- высота поката тарелок,

- высота поката тарелок,  = 0,064 м.

= 0,064 м.

Подставив в 2.7, получим:

л.

л.

Подставив в 2.6, получим:

ч.

ч.

Этого времени работы сепаратора достаточно для очистки объема разового

удоя молока с одной остановкой.

2.4 Расчет процесса охлаждения молока

Исходные данные:

а) разовый удой - 3734 кг;

б) начальная температура молока при охлаждении  = 35°С;

= 35°С;

в) конечная температура молока при пастеризации  = 63°С;

= 63°С;

г) начальная температура воды при охлаждении  = 1°С;

= 1°С;

д) конечная температура молока при охлаждении молока  = 4°С;

= 4°С;

е) начальная температура нагревающей воды  = 95°С;

= 95°С;

ж) кратность расхода охлаждающей и нагревающей воды  = 3.

= 3.

Находим среднее значение теплоемкости для молока и охлаждающей воды:

при  = 35°С

= 35°С  = 3,9 кДж/(кг·°С) [6];

= 3,9 кДж/(кг·°С) [6];

при  = 1°С

= 1°С  = 4,2 кДж/(кг·°С) [6].

= 4,2 кДж/(кг·°С) [6].

Определяем температуру охлаждающей воды на выходе, по зависимости:

.(2.8)

.(2.8)

Подставив в 2.8, получим:

°С.

°С.

Определяем среднюю логарифмическую разность температур между молоком и

охлаждающей жидкостью по зависимости:

;

;

;

;

;(2.9)

;(2.9)

где  - разность температур жидкостей в начале процесса

охлаждения;

- разность температур жидкостей в начале процесса

охлаждения;

- разность температур в конце процесса.

- разность температур в конце процесса.

Подставив в 2.9, получим:

°С;

°С;

°С;

°С;

°С.

°С.

Определяем тепловую нагрузку за период разового охлаждения молока по

зависимости:

;(2.10)

;(2.10)

где  - массовый расход жидкого продукта,

- массовый расход жидкого продукта,  =3734 кг.

=3734 кг.

Подставив в 2.10, получим:

кДж.

кДж.

Определяем сколько часов работает МХУ-8С для вырабатывания холода:

;(2.11)

;(2.11)

где  - часовая производительность установки МХУ-8С,

- часовая производительность установки МХУ-8С,  = 32000 кДж.

= 32000 кДж.

час.

час.

Принимаем 3 шт. по 4,7 часа в сутки.

Подсчитаем средний общий коэффициент теплоотдачи теплообменной

поверхности по зависимости:

, (2.12)

, (2.12)

где  - площадь теплообменной поверхности резервуара,

- площадь теплообменной поверхности резервуара,  = 1,7 м3 [4];

= 1,7 м3 [4];

- средняя логарифмическая разность температур между молоком

и охлаждающей жидкостью,

- средняя логарифмическая разность температур между молоком

и охлаждающей жидкостью,  = 10,28 °С;

= 10,28 °С;

- время, принятое для обработки партии молока,

- время, принятое для обработки партии молока,  = 2 ч. [1].

= 2 ч. [1].

Подставив в 2.12, получим:

кВт/(м2·с).

кВт/(м2·с).

Определяем необходимый расход воды для охлаждения молока по зависимости:

.(2.13)

.(2.13)

Подставив в 2.13, получим:

кг,

кг,

что составляет 12 м3.

На неблагоприятных фермах в целях уничтожения находящихся в молоке

бактерий, молоко подвергают пастеризации.

Определяем продолжительность достижения молоком заданной температуры

пастеризации.

Находим среднее значение удельной теплоемкости нагревающей воды и молока:

при  = 95°С

= 95°С  = 4,2 кДж/(кг·°С) [6];

= 4,2 кДж/(кг·°С) [6];

при  = 35°С

= 35°С  = 3,9 кДж/(кг·°С) [6].

= 3,9 кДж/(кг·°С) [6].

где  - начальная температура горячей воды при пастеризации.

- начальная температура горячей воды при пастеризации.

Находим температуру нагревающей воды на выходе по зависимости:

.(2.14)

.(2.14)

Подставив в 2.14, получим:

°С.

°С.

Вычисляем среднюю логарифмическую разность температур между молоком и

нагревающей жидкостью по зависимости:

,(2.15)

,(2.15)

где  - разность температур жидкости в начале процесса,

определяемая по зависимости:

- разность температур жидкости в начале процесса,

определяемая по зависимости:

°С;(2.16)

°С;(2.16)

- разность температур в конце процесса, определяемая по

зависимости:

- разность температур в конце процесса, определяемая по

зависимости:

°С.(2.17)

°С.(2.17)

Подставив в 2.15, получим:

°С.

°С.

Определяем тепловую нагрузку пастеризатора за период нагрева молока до

нужной температуры по зависимости:

кДж. (2.18)

кДж. (2.18)

Принимаем во внимание, что при нагревании молока его вязкость снижается,

и условия теплоотдачи улучшаются, поэтому рассчитанный коэффициент теплоотдачи

увеличиваем в 1,5 раза.

, (кВт/(м2·°С)) (2.19)

, (кВт/(м2·°С)) (2.19)

где  - коэффициент теплоотдачи для цикла охлаждения,

- коэффициент теплоотдачи для цикла охлаждения,  = 4,4 кВт/(м2·°С).

= 4,4 кВт/(м2·°С).

Подставив в 2.19, получим:

кВт/(м2·°С).

кВт/(м2·°С).

Определяем продолжительность достижения молока температуры пастеризации

по зависимости:

, (мин)(2.20)

, (мин)(2.20)

где  - площадь теплообменной поверхности,

- площадь теплообменной поверхности,  = 5,72 м2 [4].

= 5,72 м2 [4].

Подставив в 2.20, получим:

с = 4,4 мин.

с = 4,4 мин.

Определяем расход горячей воды необходимой для пастеризации по

зависимости:

.(2.21)

.(2.21)

Подставив в 2.21, получим:

л.

л.

Количество пара: 150 - 160 кг на тонну продукта [6].

Определяем продолжительность охлаждения молока после пастеризации и

расход воды, необходимый для охлаждения.

Определяем температуру охлаждающей воды на выходе из теплообменной

рубашки по зависимости:

.(2.22)

.(2.22)

Подставив в 2.22, получим:

°С.

°С.

Находим среднюю логарифмическую разность температур между молоком и

охлаждающей жидкостью по зависимости:

,(2.23)

,(2.23)

где  - разность температур жидкостей в начале процесса,

определяемая по зависимости:

- разность температур жидкостей в начале процесса,

определяемая по зависимости:

°С;(2.24)

°С;(2.24)

- разность температур в конце процесса, определяемая по

зависимости:

- разность температур в конце процесса, определяемая по

зависимости:

°С.(2.25)

°С.(2.25)

Подставив в 2.23, получим:

°С.

°С.

Определяем тепловую нагрузку за период охлаждения молока после

пастеризации:

. (кДж)(2.26)

. (кДж)(2.26)

Подставив в 2.26, получим:

кДж.

кДж.

Учитываем, что охлаждение молока идет в интервале температур от 63 до

4°С, включающем диапазон охлаждения свежевыдоенного молока и диапазон нагрева

молока до температуры пастеризации.

Находим среднее значение коэффициента теплоотдачи:

. (кВт/(м2·°С))(2.27)

. (кВт/(м2·°С))(2.27)

Подставим в 2.27 и получим:

кВт/(м2·°С).

кВт/(м2·°С).

Определяем продолжительность достижения молоком температуры охлаждения

после пастеризации по зависимости:

с = 2 ч. 30 мин.(2.28)

с = 2 ч. 30 мин.(2.28)

Определяем расход воды для охлаждения молока после пастеризации по

зависимости:

л.(2.29)

л.(2.29)

2.5 Расчет процесса рекуперации тепла

Схема процесса рекуперации тепла представлена на листах графической

части.

Свежевыдоенное молоко входит в пластинчатый теплообменный аппарат с

температурой  = 35°С. В секциях рекуперации оно подогревается до

температуры равной

= 35°С. В секциях рекуперации оно подогревается до

температуры равной  = 52°С теплотой встречного горячего молока, поступающего в

рекуператор из выдерживателя при температуре

= 52°С теплотой встречного горячего молока, поступающего в

рекуператор из выдерживателя при температуре  = 63°С. Горячее молоко (63°С), в

свою очередь, охлаждается до температуры

= 63°С. Горячее молоко (63°С), в

свою очередь, охлаждается до температуры  = 32°С. Данному режиму соответствует

коэффициент регенерации тепла, вычисляемый по зависимости:

= 32°С. Данному режиму соответствует

коэффициент регенерации тепла, вычисляемый по зависимости:

,(2.30)

,(2.30)

где  - температура молока подогреваемого в секции рекуперации,

- температура молока подогреваемого в секции рекуперации,  = 52°С.

= 52°С.

Подставив в 2.30, получим:

(61%).

(61%).

Внутренняя теплота, циркулирующая в аппарате в следствие рекуперации,

определяется по зависимости:

(кДж). (2.31)

(кДж). (2.31)

Подставив в 2.31, получим:

кДж.

кДж.

Определяем расход воды, необходимый для охлаждения молока до температуры  = 4°С, по зависимости:

= 4°С, по зависимости:

(л),(2.32)

(л),(2.32)

л.

л.

Таким образом, применив рекуперацию, расход горячей воды и пара снижается

до 15…16 кг на 1 т продукта. Кроме того, значительно сокращается и расход

хладоносителей ледяной воды.

Применим рекуперацию тепла и для охлаждения молока без пастеризации, что

позволит сократить расход хладоносителя ледяной воды.

Так как температура воды на выходе из пластинчатого охладителя 10,3°С [3,

9], а для процесса охлаждения воды в холодильной установке, начальная

температура воды 17,8°С, из этого видно, что  = 7,5°С можно использовать для

предварительного охлаждения молока в секции рекуперации и тем самым получим

двойной эффект: нагревание охлаждающей воды и охлаждение молока, что позволит

изменить замкнутый цикл движения ледяной воды. Так как свежевыдоенное молоко

входит в пластинчатый теплообменник с температурой

= 7,5°С можно использовать для

предварительного охлаждения молока в секции рекуперации и тем самым получим

двойной эффект: нагревание охлаждающей воды и охлаждение молока, что позволит

изменить замкнутый цикл движения ледяной воды. Так как свежевыдоенное молоко

входит в пластинчатый теплообменник с температурой  = 35°С, а температура воды на выходе

из секции охлаждения

= 35°С, а температура воды на выходе

из секции охлаждения  = 10,3°С, то можно определить их температуру после

рекуперации.

= 10,3°С, то можно определить их температуру после

рекуперации.

Определяем температуру молока на выходе по зависимости:

.(2.33)

.(2.33)

Подставив в 2.33, получим:

°С.

°С.

Определяем температуру воды на выходе:

,(2.34)

,(2.34)

°С.

°С.

Видно, что расчет проведен правильно. После этого вода идет на охлаждение

в холодильную установку, а молоко на очистку и основное охлаждение. Определяем

эффективность работы комбинированного теплообменника, т.е. коэффициент

регенерации соответствующий данному режиму, по зависимости:

.(2.35)

.(2.35)

Далее определяем тепловую нагрузку за период охлаждения в секции

рекуперации:

.(2.36)

.(2.36)

кДж.

кДж.

Исходя из  , можем определить сколько часов работает МХУ-8С для

вырабатывания холода:

, можем определить сколько часов работает МХУ-8С для

вырабатывания холода:

,(2.37)

,(2.37)

где  - производительность установки,

- производительность установки,  = 32000 кДж/ч.

= 32000 кДж/ч.

ч.

ч.

Итак, время работы МХУ для охлаждения молока разового удоя, после

рекуперации 3,7 ч. Учитывая кратность доения  = 3, то принимаем 3 установки.

Определяем расход воды, необходимый для охлаждения молока до

= 3, то принимаем 3 установки.

Определяем расход воды, необходимый для охлаждения молока до  = 4°С:

= 4°С:

.(2.38)

.(2.38)

л.

л.

2.6 Составление технологической карты

Производственный процесс: прием и учет молока.

Объем работ в сутки: среднесуточный удой  = 11200 кг/сут.

= 11200 кг/сут.

Число дней работы в году: 365 дней.

Годовой объем работ:

т.(2.39)

т.(2.39)

Наименование и марки машин:

весы РП-1Г13;

молокоочиститель ОМ-1;

пастеризатор ОПФ-1;

холодильная установка МХУ-8С;

резервуар для хранения РПО - 2,5.

Производительность машин  :

:

РП-1Г13 - 1000 л/ч;

ОМ-1 - 1000 л/ч;

ОПФ-1 - 1000 л/ч;

МХУ-8С - 32000 кДж/ч;

РПО-2,5 - 2,5 м3.

Привод и его мощность:

ОМ-1 - 1,1 кВт [1];

МХУ-8С - 8,6 кВт [9];

ОПФ-1 - 4,8 кВт [1]; - РПО-2,5 - 1,1 кВт.

Число машин определяется:

,(2.40)

,(2.40)

где  - число часов работы машины в сутки,

- число часов работы машины в сутки,  = 7 ч.

= 7 ч.

Для машин РП-1Г13; ОМ-1; ОПФ-1:

шт.

шт.

Принимаем по 2 шт.

В результате расчета приведенного в пункте 2.4 имеем количество

холодильных установок: МХУ-8С - 3 штуки.

Число часов работы в сутки:

. (2.41)

. (2.41)

Для машин РП-1Г13, ОПФ-1, ОМ-1:

ч.

ч.

Для машин МХУ-8С время работы машины посчитано в пункте 2.4:

ч.

ч.

Число часов работы в год:

для РП-1Г13; ОМ-1; ОПФ-1:

ч. (2.42)

ч. (2.42)

- для холодильной установки МХУ-8С:

ч.

ч.

Капитальные вложения:

, (2.43)

, (2.43)

где  - вложения на 1 корову,

- вложения на 1 корову,  = 77,5 [3];

= 77,5 [3];

- количество коров,

- количество коров,  = 800 гол.

= 800 гол.

грн.

грн.

Число обслуживающего персонала:

для линии ПОМ - 1 оператор;

для холодильной установки - 1 холодильщик.

Годовые затраты труда, чел·ч.:

,(2.44)

,(2.44)

где  - число часов в год;

- число часов в год;

- число обслуживающего персонала,

- число обслуживающего персонала,  = 2.

= 2.

Для машин РП-1Г13, ОПФ-1, ОМ-1 определяем:

чел·ч.

чел·ч.

Для холодильных установок МХУ-8С:

чел·ч.

чел·ч.

Годовые затраты труда определяем по формуле:

, (чел·ч) (2.45)

, (чел·ч) (2.45)

чел·ч.

чел·ч.

Разряд работ: IV.

Часовая тарифная ставка:  = 0,8 грн.

= 0,8 грн.

Расход электроэнергии определяется по зависимости:

, (кВт)(2.46)

, (кВт)(2.46)

где  - мощность электродвигателя;

- мощность электродвигателя;

- число машин;

- число машин;

- число часов работы машины в год.

- число часов работы машины в год.

кВт;

кВт;

кВт;

кВт;

кВт;

кВт;

кВт.

кВт.

Годовые эксплуатационные затраты:

,(2.47)

,(2.47)

где  - затраты на зарплату обслуживающему персоналу:

- затраты на зарплату обслуживающему персоналу:

; (2.48)

; (2.48)

грн;

грн;  грн;

грн;

грн;(2.49)

грн;(2.49)

- отчисления на амортизацию:

- отчисления на амортизацию:

грн;(2.50)

грн;(2.50)

- отчисления на ТО и ремонт:

- отчисления на ТО и ремонт:

грн; (2.51)

грн; (2.51)

- стоимость электроэнергии:

- стоимость электроэнергии:

;(2.52)

;(2.52)

грн;

грн;

грн;

грн;

грн;

грн;

грн.

грн.

грн.

грн.

ЕТО выполняется ежедневно, а ТО-1 выполняется 1 раз в месяц [4]:

для ОМ-1 - 2 шт.: ЕТО = 0,52·2·365=379,6 чел·ч;

ТО-1 = 3,1·2·12 = 74,4 чел·ч;

для ОПФ-1 - 2 шт.: ЕТО = 0,52·2·365=379,6 чел·ч;

ТО-1 = 3,1·2·12 = 74,4 чел·ч;

для МХУ-8С - 3 шт.: ЕТО = 0,47·3·365 = 514,65 чел·ч;

ТО-1 = 3,45·3·12 = 124,2 чел·ч;

для РПО-2,5 - 5 шт.: ЕТО = 1,17·5·365 = 2135,3 чел·ч;

ТО-1 = 2,3·5·12 = 138 чел·ч.

чел·ч.

чел·ч.

Итого:

годовой объем работ - 4088 т;

суммарные годовые затраты труда:

чел·ч;

чел·ч;

годовые эксплуатационные затраты - 32038,7 грн.

Расчет технологической карты с внедрением проектируемой холодильной

установки ведется аналогично с учетом промежутка в течении 120 дней работы холодильной

установки, т.е. от общего количества дней работы МХУ-8С (365 дней) вычитаем

время работы холодильной установки, что позволит нам увидеть экономические

показатели внедряемой установки.

2.7 Расчет площади помещения молочной

По значению  определяем необходимые параметры технологической линии,

подбор ведем по каталогу. Для грубой и тонкой очистки молока применяем

магистральный фильтр, имеющий матерчатую поверхность, и сепаратор молокоочиститель

ОМ-1 для тонкой очистки молока, производительностью 1000 л/ч, площадью

определяем необходимые параметры технологической линии,

подбор ведем по каталогу. Для грубой и тонкой очистки молока применяем

магистральный фильтр, имеющий матерчатую поверхность, и сепаратор молокоочиститель

ОМ-1 для тонкой очистки молока, производительностью 1000 л/ч, площадью  = 0,6 м2 [1].

= 0,6 м2 [1].

Для пастеризации применяем автоматизированную, пластинчатую

пастеризационно-охладительную установку ОПФ-1 производительностью  = 1000 л/ч, площадь

= 1000 л/ч, площадь  = 7,2 м2 [1].

= 7,2 м2 [1].

Для охлаждения молока применяем охладитель МХУ-8С производительностью  = 32000 кДж/ч, площадь

= 32000 кДж/ч, площадь  = 17 м2 [1].

= 17 м2 [1].

Для длительного хранения молока применяем резервуар молочной РПО-2,5,

рабочий объем  = 2,5 м3 [4] и площадь

= 2,5 м3 [4] и площадь  = 3 м2.

= 3 м2.

По известным размерам подобранного оборудования находим площадь

производственного помещения.

Площадь производственного помещения находим по зависимости:

, (м2) (2.53)

, (м2) (2.53)

где  - коэффициент, учитывающий потребность в свободной площади,

- коэффициент, учитывающий потребность в свободной площади,  = 4 [1];

= 4 [1];

- суммарная площадь, занятая машинами (м2).

- суммарная площадь, занятая машинами (м2).

, (м2) (2.54)

, (м2) (2.54)

где  - площадь занятая очистителем,

- площадь занятая очистителем,  = 1,2 м2;

= 1,2 м2;

- площадь занятая пастеризатором,

- площадь занятая пастеризатором,  = 14,4 м2;

= 14,4 м2;

- площадь занятая охладителем,

- площадь занятая охладителем,  = 51 м2;

= 51 м2;

- площадь занимаемая молочным резервуаром,

- площадь занимаемая молочным резервуаром,  = 15 м2.

= 15 м2.

Подставив в 2.53, получим:

м2.

м2.

По найденной площади производственного помещения, с учетом бытовых

помещений строим план молочной с расстановкой соответствующего оборудования.

Принимаем общую площадь помещения молочной  = 453 м2.

= 453 м2.

3.

конструкторская разработка

3.1 Анализ конструкций устройств для

охлаждения молока и обоснование выбранной

Грузинский научно-исследовательский институт механизации и электрификации

сельского хозяйства им. К.М. Амираджиба предложил и разработал устройство для

охлаждения молока и нагрева технологической жидкости, содержащее снабженные

термоизоляцией и крышкой с выпускными отверстиями, емкости для охлаждения

молока и нагрева технологической жидкости с выпускными отверстиями, компрессор,

аккумулятор холода к нему змеевики испарителя и конденсатора, вентилятор. В

этой установке с целью уменьшения расхода электроэнергии при эксплуатации,

емкость для нагрева технологической жидкости выполнена кольцевидной внутри и

концентрично расположена емкость для охлаждения молока, а змеевик конденсатора

расположен на внутренних стенках и днище емкости для нагрева технологической

жидкости.

Цель изобретения - упрощение конструкции устройства и уменьшение расхода

электроэнергии.

Мордовский ордена Дружбы народов государственный университет им. Н.П.

Огарева предложил устройство для охлаждения молока, состоящее из теплообменника

с насосом и трубопроводами для циркуляции охлаждающей жидкости, внутри которого

установлен вентилятор-разбрызгиватель с реактивными форсунками, состоящий из

полой ступицы с радикально расположенными трубками, на которых установлены

лопасти. В этом устройстве с целью упрощения обслуживания, лопасти

вентилятора-разбрызгивателя установлены на трубках с возможностью изменения

угла атаки, для регулирования которого они соединены штангами с подпружининым

сифоном с легкокипящей жидкостью, установленным соосно с вентилятором на

ступице.

Захаров А.А. разработал устройство для охлаждения молока содержащее

циркуляционный контур, включающий молокоохладитель, источник искусственного

холода и источник естественного холода с подвижным корпусом. Молокоохладитель

связан с корпусом полым вертикальным цилиндром (ПВЦ) с воздушной заслонкой в

нижней части. Втулка с фиксатором в верхней части ПВЦ позволяет поворачивать

корпус вертикальным хвостовиком для ориентации направления ветра. Жалюзи стенок

корпуса и заслонка исключают замерзание трубок змеевика трубопровода для

хладагента внутри ПВЦ.

Цель изобретения - снижение энергозатрат при использовании естественного

холода. Процесс охлаждения воды регулируется подачей воздуха и давлением воды.

Всесоюзный научно-исследовательский институт электрификации сельского

хозяйства и Центральный научно-исследовательский и проектный институт типового

и экспериментального проектирования животноводческих комплексов по производству

молока, говядины и свинины совместно разработали, аккумулятор естественного

холода для охлаждения молока на животноводческих фермах. В установке для

снижения температуры холодоносителя (воды) используют теплообменник

холодоносителя в виде вертикального ряда резервуаров. В верхних резервуарах

вода может последовательно перетекать под перегородки в торцовый переливной

канал.

При образовании льда в резервуарах вода протекает между выступающими над

его поверхностью наклонными в разные стороны краями перегородок в боковой

переливной канал. При этом в резервуаре вода с поверхности льда поступает в

подледное пространство через утепленную магистраль.

При низких температурах в резервуарах накапливают лед. Вода в это время

поступает через теплоизолированный ввод в резервуар. По отводящей трубе вода

поступает из резервуара в теплообменник для молока.

Цель изобретения - повышение надежности охлаждения молока за счет

снижения температуры хладоносителя для чего используют естественный холод

атмосферного воздуха в холодное время года.

Мордовский государственный университет им. Н.П. Огарева изобрел

устройство для охлаждения молока, содержащее ороситель и расположенный над ним

поддон с трубкой для отвода охлажденной жидкости. Внутри поддона на его стенке

имеется выступ, расположенный перед входом в трубку. Источник искусственного

холода параллельно соединен с оросителем кранами. Теплообменник для молока

соединен с насосом для охлаждающей воды. Резервуар соединен с поддоном.

Ороситель с поддоном расположен за стеной здания, на открытом воздухе.

Место соединения трубы с поддоном расположено в его верхней части. В процессе

работы устройства выступ способствует взламыванию льда в поддоне и

предотвращает его попадание в трубу.

Цель изобретения - повышение эффективности работы устройства. В зимнее

время при отрицательных температурах наружного воздуха трехходовые краны

устанавливаются в положение «Естественный холод» и охлаждающая вода циркулирует

по замкнутому контуру: теплообменник, ороситель, поддон, резервуар, насос,

теплообменник.

Куйбышевский авиационный институт им. академика С.Б. Королева, изобрел

устройство для охлаждения молока. Это устройство работает следующим образом.

Подлежащее охлаждению теплое молоко через трубопровод теплообменника в приемный

бак. При прохождении по трубопроводу молоко вначале охлаждается в нем до

температуры 30°С. Через трубопровод насосом из емкости подкачивается вода,

предварительно охлажденная в нем за счет эффекта «мокрого термометра». Из

емкости охлаждения вода забирается в ее нижней части, а после прокачки через

теплообменный участок и насос сливается в бак в его верхней части (это

исключает переливание холодных и теплых частей объема в одной емкости и

устраняет необходимость установки второго бака для этого контура охладителя).

Затем молоко дополнительно охлаждается теплообменным участком трубопровода до

температуры 10°С, через который насосом прокачивается вода забираемая из нижней

части емкости и затем сливается в верхнюю часть, это также исключает

перемешивание холодных и теплых частей объема за сравнительно короткий период

работы установки.

Снижение температуры воды в испарительной емкости зависит от

относительной влажности окружающего воздуха.

Сибирский научно-производственный институт и Омский политехнический

институт, совместно изобрели установку для охлаждения молока. Целью их

изобретения является повышение эффективности работы и уменьшения зависимости от

погодных условий. Установка состоит из теплоизолированного бака для ледяной

воды и установленного над ним оросителя служащих для аккумуляции естественного

холода, а также системы циркуляций охлаждающей воды, связывающей их с баком

охладителем для молока. Бак для ледяной воды снабжен воздухопроводом,

соединенным через вентилятор с атмосферой и имеющим вертикальный участок

воздуховода установлен по оси бака для ледяной воды через него в холодной время

года атмосферный воздух подается в ороситель. В оросителе помимо форсунок для

разбрызгивания отепленной водой, установленных в два яруса размещены разъемы,

заполненные холодной водой и служащие для замораживания льда в полости

оросителя и его теплообмена с разбрызгиваемой водой.

М.Г. Романов, П.П. Пермяков и П.Н. Филиппов в 1982 г. изобрели совместно

устройство для охлаждения и хранения молока содержащее котлован с ледяным

массивом, сверху которого установленное решетчатое перекрытие и разборное

установлено сооружение с люками и окном. Емкости для молока опущены в котлован

через отверстие в решетчатом перекрытии и перфорированные барабаны. В зимнее

время года снимают с котлована покрытие, открывают люки и через решетчатое

перекрытие открывают в котлован воду для намораживания ледяного массива, в

летнее время молоко по штангам через разбрызгиватель поступает в емкости на

охлаждение и хранение.

Для извлечения емкости из котлована оттаивают слои льда вокруг емкости и

барабана и отсоединяют емкость от перекрытия. Емкость поднимают по стенкам

барабана вверх.

Нами предлагается установка для охлаждения воды естественным льдом,

который является дешевым и доступным источником холода в большинстве районов

Украины. Использование естественного льда в качестве холодоносителя объясняется

его ценными физическими свойствами низкой температурой таяния (0°С) и высокой

температурой плавления, равной в обычных условиях 335 кДж/кг [5].

Следовательно, такое количество теплоты поглощается из окружающей среды каждым

килограммом тающего льда. В интервале температур от 0 до 20°С, теплоемкость

льда составляет всего 2,33 (Вт/(м2°С)) [6], а теплоемкость льда 2,1

(кДж/(кг°С)).

3.2 Технологический расчет установки

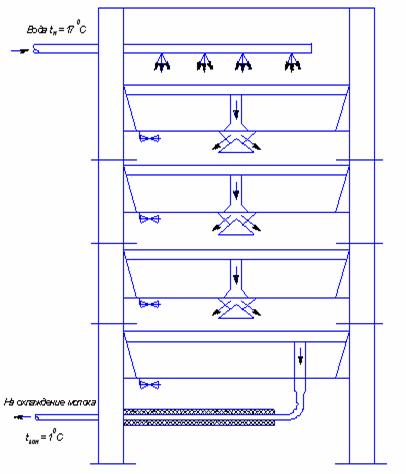

Установка состоит из резервуаров, расположенных один над другим и

соединенных между собой медиальной системой труб (рис. 3.1).

Технологический расчет сводится к определению необходимого количества

льда для охлаждения воды и определению основных размеров установки.

Исходные данные для расчета:

масса воды, подлежащая охлаждению  = 3360 кг; если учесть, что расход

воды в процессе охлаждения партии молока 3-х кратный, то

= 3360 кг; если учесть, что расход

воды в процессе охлаждения партии молока 3-х кратный, то  = 10080 кг; -

= 10080 кг; -  - начальная температура воды,

- начальная температура воды,  = 17°С;

= 17°С;

- конечная температура воды,

- конечная температура воды,  = 1°С.

= 1°С.

Определяем количество льда, необходимого для охлаждения воды, по зависимости:

, (кг/сут) (3.1)

, (кг/сут) (3.1)

где  - удельная теплоемкость воды,

- удельная теплоемкость воды,  = 4,2 кДж/(кг°С) [6];

= 4,2 кДж/(кг°С) [6];

- масса воды, подлежащая охлаждению,

- масса воды, подлежащая охлаждению,  = 10080 л/сут;

= 10080 л/сут;

= 17°С;

= 17°С;

= 1°С;

= 1°С;

- скрытая теплота таяния льда.

кг/сут.

кг/сут.

Рис. 3.1 - Конструктивно-технологическая схема охладителя воды

естественным льдом.

Проведем проверочный расчет. Мы знаем, что количество льда, необходимого

для охлаждения 1 л воды на 1°С, составляет  = 0,0125 кг [5]. Разность температур

= 0,0125 кг [5]. Разность температур  составляет 16°С.

составляет 16°С.

Определяем количество льда по зависимости:

(кг/сут) (3.2)

(кг/сут) (3.2)

где  - количество льда, необходимого для охлаждения 1 л воды на

1°С,

- количество льда, необходимого для охлаждения 1 л воды на

1°С,  = 0,0125 (кг) [5];

= 0,0125 (кг) [5];

Подставив в 3.2, получим:

кг/сут.

кг/сут.

Необходимое количество льда определили правильно. Определяем объем,

занимаемый льдом, в одном м3 льда находится 800 кг [5].

Соответственно, расчетный объем льда составляет  = 2,52 (м3). Определяем

количество теплоты, отдаваемой водой по зависимости:

= 2,52 (м3). Определяем

количество теплоты, отдаваемой водой по зависимости:

(кДж/сут).(3.3)

(кДж/сут).(3.3)

Подставив в 3.3, получим:

кДж/сут.

кДж/сут.

3.3 Расчет ванны

Конструктивная схема ванны представлена на рис. 3.2.

Исходные данные:

- необходимое количество льда для охлаждения воды составляет  = 2,52 м3;

= 2,52 м3;

- принимаем длину ванны  = 1,8 м, ширину ванны

= 1,8 м, ширину ванны  = 1,3 м и высоту ванны

= 1,3 м и высоту ванны  = 0,6 м.

= 0,6 м.

Рис. 3.2 - Конструктивная схема ванны.

Определяем геометрическую вместимость ванны по зависимости:

(м3).(3.4)

(м3).(3.4)

Подставив в 3.4, получим:  м3.

м3.

Определяем геометрическую площадь ванны по зависимости:

(м2).(3.5)

(м2).(3.5)

Подставив в 3.5, получим:

м2.

м2.

В связи с тем, что лед в ванне будет намерзать только на высоту  = 0,3 м, подсчитаем количество льда,

находящееся в ванне по зависимости:

= 0,3 м, подсчитаем количество льда,

находящееся в ванне по зависимости:

(м3). (3.6)

(м3). (3.6)

Подставив в 3.6, получим:

м3.

м3.

Находим число ванны для вместимости  = 2,52 м3 льда по

зависимости: Подставив в 3.7, получим:

= 2,52 м3 льда по

зависимости: Подставив в 3.7, получим:

шт.

шт.

Принимаем  = 4 шт.

= 4 шт.

Определяем суммарную площадь поверхности ванн по зависимости:

(м2). (3.8)

(м2). (3.8)

Подставим в 3.8, получим:

м2.

м2.

Определяем общую массу установки в рабочем состоянии.

В 1 м3 железа находится 7880 кг [12], тогда в 1м2,

толщиной 4 мм будет  = 31,5 кг. Тогда:

= 31,5 кг. Тогда:

, (3.9)

, (3.9)

кг.

кг.

В 1 м уголка №7  = 6,39 кг [12], тогда:

= 6,39 кг [12], тогда:

кг.

кг.

Тогда общая масса установки равна:

, (кг) (3.10)

, (кг) (3.10)

кг.

кг.

3.4 Расчет распылителя

Исходные данные для расчета: диаметр распылителя принимаем конструктивно d

= 500 мм, длина образующей распылителя под углом α = 115° l = 280 мм, радиус

заготовки равен длине образующей R = 280 мм.

Определим угол сектора, который надо вырезать из заготовки, чтобы

получить распылитель требуемых размеров.

, (3.11)

, (3.11)

где  - угол оставшегося сектора.

- угол оставшегося сектора.

, (3.12)

, (3.12)

где  - длина образующей поверхности с вырезанным сектором;

- длина образующей поверхности с вырезанным сектором;

- длина образующей поверхности заготовки.

- длина образующей поверхности заготовки.

, (мм) (3.13)

, (мм) (3.13)

мм.

мм.

, (мм)(3.14)

, (мм)(3.14)

мм.

мм.

Подставив в 3.12 и 3.11, получим:

°;

°;

° (рис. 3.3).

° (рис. 3.3).

Рис. 3.3 - Схема заготовки распылителя.

3.5 Прочностной расчет

Проверить на устойчивость сжатую стойку, уголок №7 из стали 3 длиной  = 850 мм (рис. 3.4). Сила действующая

на одну стойку

= 850 мм (рис. 3.4). Сила действующая

на одну стойку  = 900 кг; предел пропорциональности

= 900 кг; предел пропорциональности  = 200 Н/мм2 [12]; модуль

упругости

= 200 Н/мм2 [12]; модуль

упругости  Н/мм2 [12]; минимальный радиус инерции

Н/мм2 [12]; минимальный радиус инерции  = 13,8 мм [12]; коэффициент запаса

упругости [

= 13,8 мм [12]; коэффициент запаса

упругости [ ] = 5.

] = 5.

Рис. 3.4 - Схема стойки.

Определяем предельную гибкость для материала стойки по зависимости:

.(3.15)

.(3.15)

Подставив в 3.15, получим:

.

.

Определяем гибкость стойки по зависимости:

,(3.16)

,(3.16)

где  - коэффициент Пуассона,

- коэффициент Пуассона,  = 1 [12].

= 1 [12].

Подставив в 3.16, получим:

.

.

В связи с тем, что гибкость стойки  , воспользуемся эмпирической формулой

Ф.С. Ясинского [12]:

, воспользуемся эмпирической формулой

Ф.С. Ясинского [12]:

, (3.17)

, (3.17)

где а и b - опытные коэффициенты, зависящие от материала Ст

3 ГОСТ 1060-88, а = 310 Н/мм2, b = 1,14 Н/мм2

[12].

Подставив в 3.17, получим:

Н/мм2.

Н/мм2.

Определяем критическую силу по зависимости:

, (Н) (3.18)

, (Н) (3.18)

где  - площадь профиля,

- площадь профиля,  = 815 мм2.

= 815 мм2.

Н.

Н.

Определяем коэффициент запаса устойчивости и сравниваем с заданным:

,(3.19)

,(3.19)

где  - фактическая сила, действующая на стойку,

- фактическая сила, действующая на стойку,  = 9 кН.

= 9 кН.

[

[ ] = 5.

] = 5.

Коэффициент запаса устойчивости больше принятого в четыре раза.

4. безопасность

и экологичность проекта

4.1 Мероприятия по охране труда

Ферма учхоза ЛНАУ расположена на расстоянии 500 м от населенного пункта с

подветренной стороны, что соответствует требованиям СНИП II-97-76 «Генеральные

планы сельскохозяйственных предприятий. Нормы проектирования». Фермы ограждены

по периметру зеленым ограждением. Соединены фермы с производственными пунктами

хозяйства дорогой с твердым покрытием. На самой ферме дорога также имеет

твердое покрытие. Лесонасаждения расположены от территории МТФ на расстоянии

150…200 м.

Главный проходной пункт фермы находится со стороны основного подъезда.

Ферма имеет вспомогательные подъезды. При въезде на ферму предусмотрен

санпропускник, который засыпан опилками, пропитанными 1%-м раствором

каустической соды.

Одним из важнейших противопожарных требований при строительстве ферм

является соблюдение противопожарных разрывов между зданиями и помещениями в

зависимости от их огнестойкости. Расположение зданий на ферме соответствует

СНиП 2.01.02-85 «Противопожарные нормы». На случай возгорания пожара на ферме,

в телятниках расположены пожарные краны, пожарный инвентарь расположен на видном

месте на пожарных пунктах. В помещении молочной имеется два пожарных крана, к

ним прилагается пожарный рукав длиной 20 метров. На территории фермы

расположены ящики с песком, емкости с водой. Противопожарные щиты оборудованы

двумя баграми, лопатой, двумя ведрами, огнетушителями ОХП-10 и ОУ-2. В

хозяйстве имеются пожарные машины.

В помещениях также установлены огнетушители на 100 м2.

Трактора оснащены искрогасителями. На работников молочной воздействуют

физические, химические и биологические производственно опасные факторы.

Микроклимат в производственном помещении и на рабочем месте оказывает

существенное влияние на самочувствие работающего. Для исключения

неблагоприятных последствий предусмотрены параметры микроклимата, отвечающие

требованиям ГОСТ 12.1.005 - 88 «Воздух рабочей зоны. Общие

санитарно-гигиенические требования».

Важнейшими мероприятиями по нормализации микроклимата в производственных

помещениях является вентиляция. Проектирование вентиляции осуществляется в

соответствии с требованиями СНиП 2.04.04 - 86 «Отопление, вентиляция и

кондиционирование воздуха».

Вентиляция молочной осуществляется дифлектором ЦАГИ (естественная

вентиляция).

При необходимости увеличения воздухообмена оператор с пульта управления

включает искусственную приточно-вытяжную вентиляцию, при помощи центробежного

вентилятора ЦУ - 70 № 4 с подачей 4 тыс. м3/ч, обеспечивается приток

наружного воздуха подогреваемого на каллорифере КФБ-6.

В расчетах естественного освещения выбираем размеры окон по стандарту, их

количество.

Все расчеты выполнены в соответствии с требованиями СНиП II-4-79

«Освещение. Нормы проектирования».

В проекте помещения молочной товарной фермы в соответствии со СНиП

2.09.04-87 предусмотрены следующие санитарно-бытовые помещения:

комната отдыха обслуживающего персонала;

санузел с умывальником;

душевая с раздевалкой.

Выдача спецодежды осуществляется в соответствии с ДНАОП 0.05-3.03.81

«Типові галузеві норми безкоштовного отримання спецодягу, спецвзуття, інших

засобів індивідуального захисту усіх галузей народного господарства та інших

виробництв».

Для оператора, работающего в молочной, предусматриваем спецодежду:

костюм хлопчатобумажный с водоотталкивающей пропиткой (12 мес.);

колпак хлопчатобумажный;

фартук водоотталкивающий;

ботинки кожаные (12 мес.);

рукавицы комбинированные (3 мес.);

резиновые сапоги (дежурные).

Для холодильщика предусматриваем:

куртка и брюки или хлопчатобумажный халат;

ботинки кожаные;

фартук водоотталкивающий;

рукавицы комбинированные (3 мес.);

колпак хлопчатобумажный.

Оборудование молочной соответствует ГОСТ 12.2.042 - 91 ССБТ «Машины и

технологичекое оборудование для животноводства и кормопроизводства». При

эксплуатации пастеризатора ОПФ-1 периодически контролировать работу

предохранительного клапана. На трубопроводах для поступления и выхода пара

установлена теплоизолированная запорная арматура, что не создает опасности

воздействия на человека. Холодильные установки эксплуатируются только в

исправном состоянии, все запорные вентили на нагнетательной магистрали, за

исключением запорных вентилей компрессоров, заблокированы в открытом состоянии

механиком холодильной установки. Баллоны с хладагентом хранят в отдельном

специальном помещении, не имеющем источников тепла. Предохранительные клапаны

аппаратов и сосудов регулируют на начало открытия при давлении на

нагнетательной стороне не более 1,8 МПа, а на всасывающей 1,2 МПа и проверяют

их исправность два раза в год. Все вращающиеся элементы механизмов оборудованы

защитными крышками или ограждены оградительными устройствами на безопасном от

воздействия расстоянии, что позволяет обеспечивать безопасность труда в

молочной обслуживающего персонала.

Питание электрических сетей осуществляется от трехфазной четырехпроводной

сети с глухозаземленой нейтралью, напряжением 380-220 В.

Электропроводка выполнена:

а) ввод проводом АПР в стальной трубе;

б) распределительная сеть выполнена кабелем 8АМГР (3×4),