Турбина авиационного двухконтурного двигателя

МІНІСТЕРСТВО

ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНІЙ

АЕРОКОСМІЧНИЙ УНІВЕРСИТЕТ

ім.

М.Є. Жуковського «Харківський авіаційний інститут»

КАФЕДРА

КОНСТРУКЦІЇ АВІАЦІЙНИХ ДВИГУНІВ

Турбина

авиационного двухконтурного двигателя

Завдання до

випускної роботи бакалавра студенту

. Тема роботи: «Турбіна авіаційного

двоконтурного двигуна »

Вихідні дані:призначення

двигуна-учбово-тренувальний літак; тяга на зльотному режимі 28 кН

· основна частина проекту:вибрати

основні термодинамічні параметри двигуна;визначити розподіл параметрів та

геометрію проточної частини;виконати профілювання турбіни за середнім

радіусом,а також профілювання робочої лопатки першого ступеня турбіни високого

тиску;

· розробити конструкцію вузла

турбіни,виконати розрахунки на міцність основних навантаженних деталей та

аналіз коливань робочої лопатки

б)розділ роботи з технологічної

частини: розробити технологічний процес обробки деталі

Консультант асистент к.204

(підпис)________

в) розділ роботи з економічної

частини: виконати порівняльний аналіз економічності спроектованого двигуна та

двигуна-прототипу

. Зміст пояснювальної записки

(перелік обов'язкових питань, що підлягають опрацюванню в роботі):

вступ,теоретична частина - термогазодинамічний розрахунок двигуна; опис

конструкції вузла турбіни, розрахунки на міцність робочої лопатки,диска

турбіни, кріплення робочої лопатки,побудова частотної діаграми;проектування

технологічного процесу виготовлення фланця;розрахунок режимів обробки для

операцій - представників; порівняльний економічний аналіз спроектованого

двигуна; висновок

. Дата видачі завдання:

. Строк подання закінченого проекту:

Завдання видав професор (підпис)

________ «___»________2010 р.

Завдання прийняв до виконання

(підпис) ________ «___»________2010 р.

РЕФЕРАТ

Отчет по выпускной работе бакалавра: 84с., 24

ил., 20 табл., 10 источников.

Объект исследования- турбореактивный

двухконтурный двигатель.

Цель работы - спроектировать проточную часть

двигателя; рассчитать на прочность рабочую лопатку, диск турбины, узел

крепления рабочей лопатки, камеру сгорания; частотный анализ; спроектировать

технологический процесс изготовления фланца; рассчитать режимы обработки для

операций.

При выполнении использовались расчетные

программы кафедры 203 и 201:Statlop.exe (расчет лопатки турбины на прочность),

disk_112.exe (расчет диска на прочность), dinlop.exe (частотный анализ);

rdd.exe (термогазодинамический расчет), slrd2.exe (формирование облика),

gdrgt.exe (газодинамический расчет турбины) oct.exe (профилирование лопаток

рабочего колеса). Технологическая часть выполнена с помощью вспомогательной

литературы, при этом использовались методики, принятые для авиационной области.

При оформлении пояснительной записки использовались программы Microsoft Word,

Microsoft Excel.

В целом спроектированный двигатель удовлетворяет

нормам и стандартам современной авиации.

ТЕРМОГАЗОДИНАМИЧЕСКИЙ РАСЧЕТ, ТУРБИНА,

ГАЗОДИНАМИЧЕСКИЙ РАСЧЕТ, ПРОФИЛИРОВАНИЕ, ПЕРО РАБОЧЕЙ ЛОПАТКИ, КОЛЕБАНИЯ, ДИСК,

ЗАГОТОВКА, ПРИПУСК.

ВВЕДЕНИЕ

Для современной авиации характерно применение различных

типов газотурбинных двигателей. Это объясняется разнообразностью типов

летательных аппаратов и специфическими требованиями, предъявляемыми к ним, к их

силовой установке.

К числу основных удельных параметров

газотурбинного двигателя относятся удельная тяга и удельный расход топлива.

Одним из основных направлений дальнейшего совершенствования двигателей является

интенсификация рабочего процесса, то есть увеличения температуры газов перед

турбиной, степени повышения полного давления в компрессоре, а также

совершенствования основных улов двигателя в направлении снижения потерь в них.

Одним из основных этапов теоретического

проектирования газотурбинного двигателя является формирование его облика. На

этой стадии начального проектирования создаются необходимые предпосылки для

достижения главных целей проектирования: согласование работы компрессора и

турбины, сокращения габаритных размеров и массы изделия, получения максимальных

КПД лопаточных машин, т.е. снижение стоимости эксплуатационных расходов.

Газодинамический расчет турбины, как правило,

выполняется в предположении, что параметры потока на среднем радиусе

соответствуют параметрам, осредненным по высоте лопатки. Для того, чтобы

проектируемая турбина обеспечивала заданную мощность и обладала высоким КПД,

лопаточные венцы ее должны обеспечивать на всех радиусах проточной части

расчетные поворот и ускорение потока при возможно меньших потерях энергии.

Выполнение этих требований достигается как выбором закона крутки потока по

радиусу, так и конструированием профильной части (профилированием) лопаточных

венцов.

В реальной практике процесс проектирования

турбинных лопаток достаточно сложный и трудоемкий, требующий учета зачастую

противоречивого влияния газодинамических, конструктивных и технологических

факторов. При этом оптимальная конструкция пера лопатки является результатом

варьирования многочисленных параметров, что создает предпосылки применения ЭВМ.

Прогресс авиационного двигателестроения в

значительной мере определяет развитие современной авиации. Совершенствование

авиационных двигателей, в свою очередь, выдвигает новые требования к технологии

их изготовления. Рост рабочих температур и давлений требует все более широкого

использования высокопрочных и жаропрочных сплавов, тенденция сокращения числа

деталей приводит к усложнению их геометрических форм.

Успешная реализация конструкторских решений в

большей степени определяется технологией. Проектируемые технологические

процессы должны обеспечивать повышение производительности труда и качества

изделий при одновременном снижении затрат на их изготовление. Решение этих

задач во многом зависит от рационального построения размерных связей в процессе

обработки, обоснованного назначения припусков на обработку и допусков

операционных размеров.

Эффективность технологического процесса

существенно зависит от рационального выбора припусков. Чрезмерные припуски

влекут за собой перерасход материала и требуют введения дополнительных

технологических переходов, увеличиваю расход режущего инструмента и

электроэнергии, трудоемкость обработки и в конечном итоге - себестоимость

продукции. Ввиду высокой стоимости авиационных материалов уменьшение припусков

обычно окупает затраты на изготовление точных заготовок, однако, необоснованно

заниженные припуски не обеспечивают удаления дефектной части поверхностного

слоя и достижения заданной точности, увеличивая вероятность брака. Важен также

выбор допусков на операционные размеры. Выбранные слишком большие значения

допусков приводят к увеличению припусков на обработку, увеличению габаритов

заготовки. При выборе слишком малых допусков увеличивается вероятность брака,

повышается себестоимость продукции за счет использования более точных методов

формообразования поверхностей и дорого оборудования.

1. Теоретическая

часть

.1 ТЕРМОГАЗОДИНАМИЧЕСКИЙ

РАСЧЕТ

.1.1

Выбор

и обоснование параметров

Выбор параметров двигателя

осуществляется в соответствии с рекомендациями, изложенными в методическом

пособии [1].

[1].

В зависимости от назначения и

условий, при которых рассчитывается двигатель, выбираются параметры узлов (sвх, hк, sкс, hг, hт*, φс) и

соответствующие им режимы работы на характеристиках. В основу оптимизации

параметров закладываются разные критерии (целевые функции): минимум удельного

расхода топлива, максимум тяги, обеспечение надежности на чрезвычайных режимах

работы и т.п.

Основными параметрами рабочего

процесса двигателя, оказывающими существенное влияние на его удельные

параметры, является температура газа перед турбиной Т*г и степень повышения

давления в компрессоре во внутреннем контуре π *кІ, в

вентиляторе π

*вІІ.

Выбор основных параметров двигателя

сказывается на эффективности его работы. Основным требованием к двигателю

является высокая экономичность (малые значения удельного расхода топлива) и

высокая удельная тяга, надежность. Топливом для данного двигателя является

авиационный керосин.

Выбор степени

двухконтурности.

Так как двигатель будет использоваться на

среднемагистральных и дальнемагистральных самолетах, то необходимо обеспечить

максимальную экономичность двигателя, т.е. степень двухконтурности должна быть

большой. Принимаем степень двухконтур-ности m = 5.

Температура газа перед турбиной.

Современные достижения материаловедения и

технологии, а также совершенствование систем охлаждения лопаток газовых турбин

позволяет существенно увеличивать допускаемое значение Т*г.

Увеличение температуры газов перед турбиной

позволяет значительно увеличить удельную тягу двигателя и, следовательно,

уменьшить габаритные размеры и массу двигателя. Для обеспечения надежности

работы турбины при высоких значениях температуры газа (Т*г >1250 К)

необходимо применять охлаждаемые лопатки. С учетом использования

конструкционных материалов двигателя-прототипа принимаем Т*г =1650К.

Суммарная степень повышения полного давления в

компрессоре внутреннего контура

Стремление получить двигатель с высокими

удельными параметрами требует увеличения значения степени повышения давления (π*кI)

в компрессоре. Но большие значения степени повышения давления ограничиваются

усложнением конструкции и, следовательно, увеличением массы и габаритов

двигателя. Увеличить π*кІ, не

увеличивая количество ступеней, можно путём постановки сверхзвуковых или

широкохордных ступеней. Выбор высоких значений π*кІ

при проектировании приводит к получению малых высот лопаток последней ступени

компрессора и первых ступеней турбины. Это, в свою очередь, приводит к росту

потерь энергии из-за увеличения относительных радиальных зазоров и понижению

относительной точности изготовления лопаток.

Оптимальное значение π*кІ

опт - такая степень повышения давления, при которой реализуется максимальная

удельная тяга двигателя. С увеличением Т*г в цикле значение π*кІ

опт увеличивается.

При Т*г =1650 К оптимальное значение суммарной

степени повышения давления p*кІ опт ~ 33. Принимаем

p*кІ = 33 = p*кІ опт.

Степень повышения давления в вентиляторе

При Т*г =1650 К и p*кІ = 33

оптимальное значение степени повышения давления в вентиляторе p*вІІ

опт = 2,741 (см. таблицу 2.1). Принимаем степень повышения давления в

вентиляторе p*вІІ =0,96 p*вІІ опт. При этом

незначительно снижается топливная экономичность

,

,

но существенно разгружается турбина

вентилятора

.

.

Такой подход в выборе p*вІІ приемлемый для ТРДДсм,

предназначенного для учебного боевого самолёта.

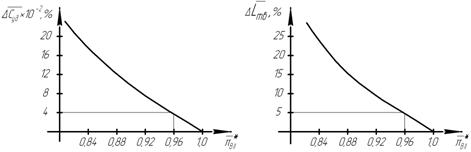

Рисунок 1.1.1 -

Зависимость удельного расхода топлива и удельной работы турбины вентилятора от

степени повышения давления в вентиляторе

КПД компрессора и турбины.

Величина изоэнтропического КПД многоступенчатого

компрессора по параметрам заторможенного потока зависит от степени повышения

давления в компрессоре и КПД его ступеней:

где  - среднее значение КПД ступеней.

- среднее значение КПД ступеней.

На расчетном режиме среднее значение

КПД ступеней в многоступенчатом осевом компрессоре современных ГТД лежит в

пределах  =

0,88...0,90. Принимаем

=

0,88...0,90. Принимаем  = 0,89.

= 0,89.

Рассчитываем КПД для πк1*=17:

Значения КПД охлаждаемых турбин

меньше значений КПД неохлаждаемых. Для вычисления КПД охлаждаемых турбин

рекомендуется использовать следующую формулу:

.

.

где h *т неохл - КПД неохлаждаемой турбины.

Неохлаждаемые турбины необходимо

применять при температуре

Т*г ≤1250 К. КПД неохлаждаемой

турбины принимаем h* т неохл =

0,915. Тогда:

.

.

Физические константы воздуха и

продуктов сгорания

Показатель изоэнтропы:

к =1,4; кг=1,33.

Универсальная газовая

постоянная:=287 Дж/кг·K; Rг =288 Дж/кг·K.

Теплоёмкость при постоянном

давлении:=1005 Дж/кг*К; Срг=1160

Дж/кг*К.

Потери в элементах проточной части

двигателя

Потери в элементах проточной части

двигателя задаются значениями коэффициентов восстановления полного давления в

этих элементах.

Коэффициент восстановления полного

давления для входных устройств:

Для входных устройств ТРДД sВХ составляет 0,97…0,99.

Принимаем sВХ=0,985.

Потери полного давления в камере

сгорания вызываются гидравлическим и тепловым сопротивлением. Гидравлическое

сопротивление определяется в основном потерями в диффузоре, фронтовом

устройстве камеры сгорания, при смешении струи газов, имеющих различные

плотности, при повороте потока газов. s

гидр=0,93...0,97, принимаем s

гидр = 0,97.

Тепловое сопротивление возникает

вследствие подвода тепла к движущемуся газу. Примем величину коэффициента

теплового сопротивления sтепл =

0,975. Определяем величину коэффициента потерь полного давления в камере

сгорания:

s

кс = s гидр. s тепл = 0,970·0,975=0,94575.

Потери тепла в камерах сгорания,

главным образом, связаны с неполным сгоранием топлива и оцениваются

коэффициентом полноты сгорания ηг. Этот коэффициент на расчётном

режиме достигает значений 0,97.. .0,99. Выбираем η г = 0,985.

Потери полного давления в проточной

части наружного контура от выхода из вентилятора до сечения перед камерой

смешения характеризуется значением коэффициента σII=0,975…0,985. Принимаем σII=0,98.

Коэффициент восстановления полного

давления в переходном канале между каскадами компрессора принимаем равным σвк=0,985.

При наличии переходного канала между

турбинами компрессора НД и ВД коэффициент восстановления полного давления σпт

выбирается в пределах σпт =0,985…1.

Принимаем σпт=0,995.

Коэффициент восстановления полного

давления в камере смешения принимаем σсм=0,98. Поскольку в

рассматриваемом двигателе отсутствует форсажная камера, коэффициент

восстановления полного давления s

ф=1.

С помощью механического КПД

учитывают потери мощности в опорах двигателя, отбор мощности на привод

вспомогательных агрегатов, обслуживающих двигатель. Механический КПД находится

в интервале ηm=0,98...0,995.

Для

ротора компрессора и турбины высокого давления принимаем ηm вд=0,985.

Для ротора вентилятора ηm

в=0,99.

При истечении газа из суживающегося

сопла возникают потери, обусловленные трением потока о стенки сопла, а также

внутренним трением в газе. Эти потери оцениваются коэффициентом скорости φс. Для сопла

при-нимаем φс= 0,98.

Современные двигатели имеют сложную систему

охлаждения горячих частей (первые ступени турбины). Необходимо также

производить подогрев элементов входного устройства, поскольку попадание в

проточную часть двигателя льда может привести к повреждению лопаток. Для всех

этих нужд требуется воздух, отбираемый из-за компрессора или какой-либо его

ступени. Отбор сжатого воздуха оценивается относительной величиной  Для расчёта

принимаем

Для расчёта

принимаем  =0,15.

=0,15.

1.1.2 Порядок

расчета

Термогазодинамический расчет проводим с помощью

программы RDD.EXE и согласно рекомендациям [1].

Исходными данными для расчета являются

параметры, выбранные в предыдущем разделе.

Результаты расчета приведены в таблице 1.1.2.1.

Таблица 1.1.2.1 -

Результаты термогазодинамического расчета

ТГДР

ТРДД NT= 3 1 1 1 5 ДАТА 8. 9. 8

ТЕРМОГАЗОДИНАМИЧЕСКИЙ

РАСЧЕТ ТРДДСМ

ИСХОДНЫЕ

ДАННЫЕ: GB= 1.00 ТФ= 1800. DGO= .100

H=

.00 MH= .000 NB1= .875 NB2= .875 LBO=1.000 NTB= .915 ПСО= .100

SBO= .985 SBK= .985 SK= .946 S2= .980 SCM=

.980 SФ= 1.000 SФН=1.000

NГ= .990 NФ= 1.000 NMBД= .985 NMB= .990 FI= .990 FI2=1.000 ПСО2=1.000

SB= .985 TH= 288.15 THO=288.15 PH=101325.

PHO=101325. PB= 99805. VH= .0

СХЕМА ПЕЧАТИ: RY

R CY QT AKC FKP FC CC

GT ПС SC

LC РФН PCO CPГ KГ

RO TKB1 TK2 TK TTBД TT

PK2 P2

NKBД NTBД PKB1 PBBД PK PГ PTBД PT

ПiВ2 ПiB1 ПiKBД LB2

LB1 LKBД LTBД LTB

ПiТВД ПiTB ПiTO TCM

PCM PC

M= 1.130 TГ=1600.0 ПК1=17.000 ПВ20= 2.860 NK1= .842

629. 629. .644E-01 .240E-01

2.54 .259E-02 .274E-02 629.

40.5 2.71 .978 1.22

.274E+06 .268E+06 .126E+04 1.30

1.00 397. 397. 711.

.132E+04 .113E+04 .274E+06 .269E+06

.867 .889 .274E+06 .270E+06

.170E+07 .161E+07 .602E+06 .285E+06

2.75 2.75 6.28 .111E+06

.111E+06 .319E+06 .359E+06 .239E+06

2.67 2.12 5.64 803.

.274E+06 .101E+06

Выводы. В

результате термогазодинамического расчёта двигателя определены значения

основных параметров потока в характерных сечениях проточной части, удельные

параметры двигателя Pуд=629 Н*с/кг - удельная тяга, удельный расход топлива -

Суд = 0,0644 кг/Н*ч, соответствующие современному уровню параметров ТРДДсм.

1.2 СОГЛАСОВАНИЕ

РАБОТЫ КОМПРЕССОРА И ТУРБИНЫ

.2.1 Выбор и

обоснование исходных данных для согласования

Согласование работы турбины и компрессора

является наиболее важным этапом проектирования двигателя. Целью согласования

является распределение работы между каскадами и ступенями компрессора,

ступенями турбины, определение основных размеров двигателя. В ходе выполнения

расчёта необходимо соблюдать основные условия, обеспечивающие надёжную и

экономичную работу. Среди них: высота лопаток последних ступеней компрессора и

первых ступеней турбины, относительный втулочный диаметр на выходе из

компрессора, степень реактивности ступеней компрессора, нагрузка на ступени

турбины.

Исходными данными для этих расчетов являются

значения заторможенных параметров рабочего тела (воздуха и продуктов сгорания)

в характерных (расчетных) сечениях проточной части, основные геометрические

(диаметральные) соотношения каскадов лопаточных машин и принимаемые значения

коэффициентов аэродинамической загрузки компрессорных и турбинных ступеней.

После термогазодинамического расчета двигателя

известны его основные параметры (тяга, расход рабочего тела, удельный расход

топлива). Определены параметры термогазодинамического цикла двигателя

(температура газа перед турбиной - Тг*, степень повышения полного давления в

компрессоре - pк*), параметры потока в характерных сечениях

проточной части и т.д., выбраны КПД компрессора и турбины, а также коэффициенты

потерь в других элементах двигателя. Таким образом, для расчетного режима

найдены удельные параметры двигателя, и при дальнейшем проектировании

необходимо обеспечить уже выбранные параметры цикла и эффективность процессов

сжатия и расширения. Упомянутые выше параметры при согласовании турбин и

компрессоров газотурбинных двигателей, как правило остаются неизменными.

При работе на ЭВМ используем программу расчёта

для двухвального двигателя ( ТРДД-2 ).

Файлы программ формирования облика ТРДД-2:

rdd.dat - файл исходных данных;

rdd.exe - исполнимый файл;

rdd.rez - файл результатов теплового расчета

ТРДД ;

srdd.dat - файл передачи данных теплового

расчета;

slrd2.exe - исполнимый файл;

slrd2.rez - файл результатов программы

формирования облика ТРДД-2.

Для возможности просмотра графического

изображения получаемой проточной части ГТД в комплект введена и программа

графического сопровождения fogt.exe.

Результаты счета заносятся в файл slrd2.rez и в

файл исходных данных fogtd.dat программы графического сопровождения fogt.exe .

Результаты расчёта и формирование облика

двигателя

Формирование облика (проточной части) ГТД

является одним из наиболее важных начальных этапов проектирования ГТД,

непосредственно следующим за выполнением теплового расчета и предшествующим

газодинамическим расчетам элементов проточной части (каскадов компрессоров и

турбин). При выполнении расчетов по формированию облика ГТД определяются: форма

проточной части, частоты вращения роторов и число ступеней каскадов лопаточных

машин.

1.2.2 Результаты

расчёта и формирование облика двигателя

Результаты расчета представлены в таблице 1.2.2.

Таблица 1.2 -

Результаты расчета

Исходные

данные:

Pудф = 629.3 Судф = .0644 Руд = 629.3 Суд = .0644

Lквд* = 317007. Lв* = 110346. КПДквд*= .8709 КПДв* = .8794

Пiквд*= 6.279 Пiв* = 2.749 Пiв2o = .9600 Sвк = .9850

Lтвд* = 359300. Lтв* = 238500. КПДтвд*= .8890 КПДтв*= .9150

Пiтвд*= 2.665 Пiтв*= 2.117

Рф = 28000. Gвo = 44.49 Gв1 = 20.89

doв = .4100 Dвквд/Dк= .710

Dcpтвд/Dк= .740 Dcpтв/Dк= .750

Результаты pасчета:

Uк = 510.0 Uквд = 445.0 Нzcpв = .2356 Hzcквд= .2001

Ucpтвд= 463.8 Uсртв = 382.5 Мzтвд = 1.670 Мzтв = 1.630

n вд =20915. n в =17019.

Сечение\Паpаметp: T* : P* : C : C/акp : F

: K : Па : м/с : --- : кв.м

в-в 288. 99810. 210.0 .6762 .2140

к в-к в 397. 274300. 180.0 .4935 .1140

в квд-в квд 397. 270186. 175.0 .4798 .0556

Продолжение таблицы 1.2

к-к 711. 1697000. 130.0 .2664 .0199

г-г 1600. 1605000. 137.8 .1912 .0442

т твд-т твд 1315. 602200. 190.0 .2908 .0717

т-т 1126. 284500. 210.0 .3143 .1307

Dн1 Dcp1 Dвт1 Dн2 Dcp2 Dвт2 Zст

В .5723 .4374 .2346 .5137 .4374 .3446 2.

KBД .4063 .3602 .3072 .4063 .3904 .3739 8.

TBД .4567 .4235 .3903 .4774 .4235 .3697 1.

TВ .4824 .4292 .3761 .5261 .4292 .3323 1.

(h/Dcp)твд= .1238 (h/Dcp)т = .2258 dok = .9200

Spтвд = 266.3 Sртв = 330.3

Tw*твд = 1400. Tw*тв = 1184.

Графическое изображение проточной части

турбокомпрессора ТРДД приведено на рисунке 1.2

Рисунок 1.2 - Схема

проточной части двигателя

Вывод

На данном этапе проектирования сформирован облик

двигателя.

Компрессор низкого давления,

средненагруженный  , состоит из

двух ступеней и имеет значение коэффициента полезного действия

, состоит из

двух ступеней и имеет значение коэффициента полезного действия  .

.

Компрессор высокого давления,

средненагруженный  , состоит из

восьми ступеней и имеет значение коэффициента полезного действия

, состоит из

восьми ступеней и имеет значение коэффициента полезного действия  .

Относительный диаметр втулки последней ступени КВД,

.

Относительный диаметр втулки последней ступени КВД,  , что не

превышает допустимого значения,

, что не

превышает допустимого значения,  .

.

1.3

ГАЗОДИНАМИЧЕСКИЙ РАСЧЁТ ТУРБИНЫ НА ЭВМ

На всех полноразмерных современных ГТД (как в

авиационной, так и наземной технике) используются, как правило, осевые турбины.

Широкое применение осевых газовых турбин в авиационных газотурбинных двигателях

обусловлено, прежде всего, их высокой энергоёмкостью, производительностью и

экономичностью. Именно эти преимущества осевых газовых турбин наряду со

сравнительной простотой и надежностью и определили доминирующее положение

газотурбинных двигателей в авиации.

Современные достижения в теории и практике

проектирования осевых газовых турбин обеспечивают возможность надёжного

определения параметров турбины на расчётном режиме с достоверным учётом всех

видов потерь механической энергии в её проточной части. При этом

газодинамический расчёт весьма сложен, поэтому его реализация возможна при

использовании ЭВМ [4].

Газодинамический расчет многоступенчатой турбины

выполняем при заданной форме проточной части. Конкретная форма меридионального

профиля проточной части турбины определяется, прежде всего, конструктивными и

технологическими соображениями.

Поскольку основные исходные данные

для расчёта турбины получают в результате термогазодинамического расчёта

двигателя, согласования параметров его лопаточных машин, газодинамического

расчета компрессора, то к началу расчета проточная часть и отдельные ее

параметры уже известны. Распределение теплоперепада между ступенями тесно

связано с формой проточной части и с соотношением частот вращения ступеней.

Если все ступени имеют одинаковую степень реактивности, то для достижения

высоких КПД они должны быть рассчитаны на примерно одинаковые значения коэффициента

. В

последних ступенях многоступенчатых турбин относительный диаметр втулки может

оказаться значительно меньше, чем в первых. В результате во избежание получения

отрицательной степени реактивности у корня лопаток в этих ступенях приходится

повышать значение степени реактивности и соответственно повышать значения

. В

последних ступенях многоступенчатых турбин относительный диаметр втулки может

оказаться значительно меньше, чем в первых. В результате во избежание получения

отрицательной степени реактивности у корня лопаток в этих ступенях приходится

повышать значение степени реактивности и соответственно повышать значения  , что при

данной U соответствует снижению Сад, относительному уменьшению теплоперепада в

последних ступенях. Принимаем форму проточной части турбины Dвт=const.

, что при

данной U соответствует снижению Сад, относительному уменьшению теплоперепада в

последних ступенях. Принимаем форму проточной части турбины Dвт=const.

Проводим расчёт турбины с помощью

ЭВМ. В программе gdrgt.exe используется распространенный метод

газодинамического расчета при заданной геометрии проточной части газовой

турбины. Геометрия получена на базе данных таблицы 3.1 с уточнением по

результатам предварительных расчетов.

Исходными данными для

газодинамического расчета многоступенчатой газовой турбины являются:

●общее число ступеней турбины

- Zт=2;

●массовый расход газового

потока на входе в турбину (c учетом отбора) - Gг=21,31 кг/с;

●заторможенные параметры

газового потока на входе в турбину - Тг*=1460К и Рг*=1463000 Па;

●температура охлаждающего

воздуха Тохл=711 К;

●параметры, определяющие

особенности охлаждения турбинных лопаток;

●относительные коэффициенты,

определяющие кромочные потери на выходе из неохлаждаемых и охлаждаемых

турбинных лопаток.

Далее следуют данные, определяющие

работу каждой ступени турбины. Для каждой ступени в исходных данных задаются

(см. таблицу 6.1):

○мощность ступени N в кВт;

○частота вращения n в об/мин;

○термодинамическая степень

реактивности на среднем радиусе ρт;

○геометрия проточной части

турбины - значения среднего диаметра и высоты лопатки на входе и на выходе из

РК - Dср1,Dср2, h1 и h2 , в м;

○относительная максимальная

толщина профилей лопаток СА и РК -  mса и

mса и  mрк;

mрк;

○относительный расход

охлаждающего воздуха на пленочное ( ΔGох0 ) и конвективное ( ΔGох1 )

охлаждение лопаток СА;

○относительный расход воздуха

на конвективное охлаждение рабочих лопаток - ΔGох2.

Исходные данные газодинамического

расчета осевой газовой турбины размещаются в файле исходных данных gdrgt.dat

(таблица 6.1). Результаты расчета, получаемые по программе gdrgt.exe ,

заносятся в файл gdrgt.rez (таблица 6.2). Приведенная в таблице схема печати

дает достаточно полное представление об объеме результатов, получаемых в ходе

выполнения поступенчатого газодинамического расчета турбины. Программа

графического сопровождения gft.exe позволяет представить результаты расчетов в более

наглядной графической форме.

При использовании программы

gdrgt.exe следует иметь в виду, что в данной программе газодинамический расчет

турбины выполняется при заданной форме ее проточной части. Поэтому

предварительному профилированию проточной части турбины следует уделить должное

внимание, т.к. при заданных параметрах рабочего тела и неверно заданной форме

проточной части возможны случаи отсутствия возможности физического решения

поставленной задачи. В качестве рабочего тела турбины продукты сгорания авиационного

керосина и в соответствии с этим задаются значения Кг и Rг.

Определяем мощность ступеней

турбины:

,

,

кВт,

кВт,

кВт.

кВт.

Таблица 1.3 -

Исходные данные

27

09 08

2

0 284500.0

17.94 1600.0 1605000. 740.0 .000 0.600 0.800 0.700 .040 .100

6723.2

4959.1 0000.0 0000.0 0000.0 0000.0 0000.0 0000.0

21545.8*

16000.5 0000.0 0000.0 0000.0 0000.0 0000.0 0000.0

.4300 .2800 .0000 .0000 .0000 .0000 .0000 .0000

.4108 .4415 .0000 .0000 .0000 .0000 .0000 .0000 Dcp1

.4235 .4530 .0000 .0000 .0000 .0000 .0000 .0000 Dcp2

.0393 .0700 .0000 .0000 .0000 .0000 .0000 .0000 h1

.0520 .0815 .0000 .0000 .0000 .0000 .0000 .0000 h2

.1800 .1300 .0000 .0000 .0000 .0000 .0000 .0000

.2200 .1200 .0000 .0000 .0000 .0000 .0000 .0000

.0050 .0000 .0000 .0000 .0000 .0000 .0000 .0000

.0370 .0000 .0000 .0000 .0000 .0000 .0000 .0000

.0340 .0000 .0000 .0000 .0000 .0000 .0000 .0000

1.0000

1.0000 1.0000 1.0000

Дата

Кz,Kc,Pтс*

__ __ __ __ __ __ Kz - общ.число ступ.турб.

Gг,Tг*,Рг*,Тв,dro,Cв,Cr,hщ,d2,d2o

Kc - число ступ. СТ

N1.....Nzт

- мощность ступ.,кВт; Ртс* - полн.давл.за турб.

n1.....nzт

- частота вращ.РК ступ.,об/мин

Rт1....Rтzт

- терм. степ. реакт. ступени

D1cp1....D1срzт

- ср. диам. на вх. в РК

D2cp1....D2срzт

- - " - на вых. из РК

h11......h1zт

- выс.лоп. на вх. в РК

h21......h2zт

- выс.лоп. на вых. из РК

Сmса1^....Cmcazт^

- отн.толщ.лоп. СА

Cmpк1^....Cmpкzт^

- - " - " - РК

Gво1^....Gвоzт^

- плен.охл.лоп. СА

Gв11^....Gв1zт^

- конв.охл.лоп. СА

Gв21^....Gв2zт^

- - " - " - РК

*Обороты были изменены в результате

газодинамического расчета компрессора

Таблица 1.4 -

Результаты расчета

ГДР

ГТ Дата 27. 9. 8

Исходные данные:

2 0 284500.

17.94 1600. .1605E+07 740.0 .0000 .6000 .8000

.7000 .4000E-01 .1000

Кг=1.298 Rг= 290.0 Сpг=1264.6

Схема печати:

DC1 DC2 H1 H2 CMCA CMPK П

MCT LCT ПIO ПI КПД RC RC1 T1W

U1

C1 C1A C1U ALF1 BE1 L1 LW1

U2 C2 C2A C2U

ALF2 BE2 L2 LW2

T1 T1O P1 P1O

T2 T2O P2 P2O

G1 G2 SCA BCA

ALFU TCA FI ZCA

PU PA SPK BPK

BEU TPK PSI ZPK

ТЛСА ТЛРК SIGM

Ncт= 1

.411 .424 .393E-01 .520E-01 .180 .220

.215E+05

.672E+04 .341E+06 2.61 2.78 .863 .430

.326 .143E+04

463. 646. 172. 623. 15.4 47.1

.901 .343

478. 217. 187. -109. 59.8 17.7

.334 .904

.141E+04 .157E+04 .923E+06 .150E+07 .127E+04 .129E+04

.577E+06 .615E+06

18.7 19.3 .244E-01 .402E-01 37.4 .331E-01

.945 39

.145E+05 .644E+04 .176E-01 .214E-01 55.7 .164E-01

.950 81

.105E+04 .104E+04 282.

Ncт= 2

.442 .453 .700E-01 .815E-01 .130 .120

.160E+05

.496E+04 .244E+06 2.18 2.36

.914 .280 .451E-01 .117E+04

370.

621. 205. 586. 19.3 43.4 .956 .481

380.

220. 210. -67.5 82.2 25.1 .368 .797

.114E+04 .129E+04 .337E+06 .584E+06 .108E+04 .110E+04 .261E+06 .282E+06

19.3

19.3 .259E-01 .348E-01 48.0 .235E-01 .958 59

.133E+05 .233E+04 .189E-01 .208E-01 65.4 .171E-01 .970 83

.129E+04 .112E+04 295.

ТГО=1600.0 РГО=1605000. СГ=107.7 ТГ=1595.4 РГ=1585024. D1C= .411 H1= .0393

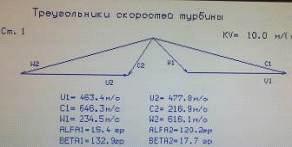

Рис. 1.3 - Схема

проточной части турбины

Рис. 1.3.2 - График

изменения Т*,Т, Р*, Р, С, Са по ступеням турбины

Рис. 1.3.3 - График

изменения Hz, Rc, μ, Dвт, Dср, Dн

по ступеням турбины

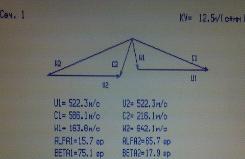

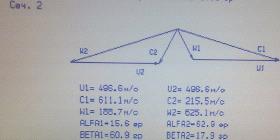

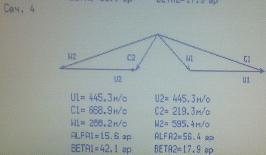

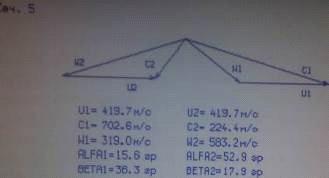

Рис. 1.3.4 - Планы скоростей 1 и 2 ступеней

осевой турбины

В результате проведенного газодинамического

расчета на ЭВМ получены параметры, которые соответствуют требованиям,

предъявляемым при проектировании осевых турбин. Спроектированная турбина на

расчетном режиме работы обеспечивает допустимые углы натекания потока на

рабочее колесо первой ступени α1 > 14,0 град;

приемлемый угол выхода из последней ступени турбины α2

= 82,2 град.

На последней ступени срабатывается меньшая работа, что позволяет получить

осевой выход потока на выходе из ступени. Характер изменения основных

параметров (Т*,Р*,С) вдоль проточной части соответствует типовому характеру для

газовых осевых турбин. Степень реактивности ступеней турбины во втулочном

сечении имеет положительные значения.

.4 ПРОФИЛИРОВАНИЕ

ЛОПАТОК РК ПЕРВОЙ СТУПЕНИ ТУРБИНЫ ПРИ ПОМОЩИ ЭВМ

Исходные данные берутся из подробного

газодинамического расчета турбыны на среднем радиусе.

Профилирование лопаток РК турбины производим с

помощью программы OCТ.EXE и GFRТ.EXE.

Программа OCТ.EXE позволяет выбрать закон крутки

потока по результатам сравнения изменения параметров потока при различных

законах крутки с использованием графического изображения этих параметров.

Графическое сопровождение программы позволяет также просмотреть вид

треугольников скоростей ступени в пяти сечениях по высоте лопатки.

При выборе закона крутки потока по радиусу,

удлинения лопаток, изменения углов атаки, густоты решетки и относительной

толщины профилей по высоте лопатки следует руководствоваться рекомендациями,

изложенными в литературе [4].

Выбираем закон крутки потока  .

.

Исходными данными для расчета

параметров газа по высоте лопатки и определения геометрических параметров

решеток профилей являются величины, полученные в результате газодинамического

расчета турбины на среднем (арифметическом) диаметре при заданной форме

проточной части.

Исходные данные вводятся в файл

ОСТ.dat (таблица 1.4.1) , результаты расчета находятся в ОСТ.rez (таблица

1.4.2).

Таблица 1.4.1 - Исходные данные

25

09 08 2 1.304 290.0 Дата, nr, kz, kг, Rг

.411 .424 .039 .052 D1c,D2c,h1,h2

.945 .950 0.901 .430 fi,psi,Л1,Roтc

172.00

187.00 623.00 -109.0 C1ac,C2ac,C1uc,C2uc

15.40

47.10 17.70 18.7 19.3 alf1c,be1c,be2c,G1,G2

21545.0 1290. n,T2*

Лопатка

СА - nr=0, лопатка РК - nr=1.

Закон кpутки: 0 -

C1u*r=const, C2u*r=const;

( kz ) 1 - alf1(r)=const, L(r)=const;

2 - alf1(r)=const, be2(r)=const.

Таблица 1.4.2 -

Результаты расчета

Дата 25. 9. 8 NR=

1 KZ= 2 Кг = 1.304 Rг = 290.0

D1ср= .4110 D2ср= .4240 h1 = .0390 h2 = .052

C1aср=172.00 C2aср=187.00 C1uср=623.00 C2uср= -109.0

alf1с= 15.40 be1ср= 47.10 be2ср= 17.70

Л1

=0.901 Фи = .945 Пси = .950 Rтс = .430

n

=21545.0 T2* = 1290.0

Изменение параметров потока по радиусу

-----------------------------------------------------------

Паpаметp | Сечение по высоте лопатки

| 1(пеp) 2 3(сp) 4 5(вт)

-----------------------------------------------------------

r .2315 .2201 .2088

.1974 .1860

ro 1.000 .9509 .9017

.8526 .8035

U 522.3 496.6 471.0

445.3 419.7

C1u 564.3 588.4 614.9

644.2 676.8

C1a 158.3 164.8 172.0

179.9 188.8

alf1 15.40 15.40 15.40

15.40 15.40

C1 586.1 611.1 638.5

668.9 702.6

be1 75.13 60.88 50.07

42.14 36.29

C2u -88.84 -98.34 -109.1

-121.4 -135.5

W2u 611.2 595.0 580.1

566.7 555.1

C2a 197.0 191.8 187.0

182.7 178.9

be2 17.87 17.87 17.87

17.87 17.87

‹1 .8270 .8623 .9010

.9438 .9914

Rв .5197 .4780 .4300

.3746 .3099

T2w 1437. 1428. 1420.

1413. 1406.

‹2w .9349 .9129 .8926

.8742 .8584

‹1w .2385

.2755 .3285 .3938 .4694

‹2 .3321 .3312 .3327 .3370 .3449

dbe 87.00

101.2 112.1 120.0 125.8

alf2 65.73

62.85 59.74 56.40 52.88

Профилирование

лопатки РК по радиусу

-----------------------------------------------------------

Паpаметp | Сечение по высоте лопатки

| 1(пеp) 2 3(сp) 4 5(вт)

-----------------------------------------------------------

ro 1.000 .9509 .9017

.8526 .8035

b 21.40 21.40 21.40

21.40 21.40

t 17.96 17.08 16.19

15.31 14.43

t/b .8391 .7979 .7567

.7154 .6742

Cm .1980 .2100 .2200

.2300 .2400

xcm .2759 .2725 .2686

.2638 .2579

be1l 64.00 58.00 52.00 45.00

37.00

be2l 17.70 17.70

17.70 17.70 17.70

r1 1.010

1.070 1.130 1.180 1.240

Число рабочих лопаток - 81шт.

(

Данные по пpофилиpованию записаны в файл gfrt.dat )

а)

а)

б)

б)

в)

в)

г)

г)

д)

д)

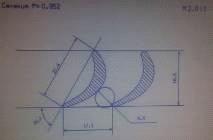

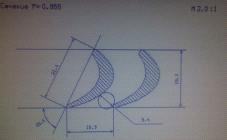

Рисунок 1.4.1 -

Сечения решеток профилей РК ТВД по высоте лопатки

а)

а)

б)

б)

в)

в)

г)

г)

д)

д)

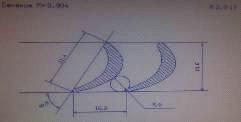

Рисунок 1.4.2 -

Треугольники скоростей РК ТВД по высоте лопатки

Вывод

В данном разделе были получены решетки профилей

лопаток первой ступени рабочего колеса турбины в пяти сечениях по высоте

лопатки.

На всех радиусах выполняется условие

> 60˚,

> 60˚, , а на

внутреннем радиусе скорость W2 >W1, т.е. межлопаточный канал получился

конфузорным и исключена возможность проявления дифузорности на втулочном

радиусе.

, а на

внутреннем радиусе скорость W2 >W1, т.е. межлопаточный канал получился

конфузорным и исключена возможность проявления дифузорности на втулочном

радиусе.

Полученные профили лопаток имеют

довольно большую относительную толщину. Это связано с тем, что лопатка

охлаждаемая, так как работает при высоких температурах. Наличие в лопатке

охлаждающих каналов и вызвало увеличение относительной толщины профиля по

сравнению с неохлаждаемыми лопатками.

ВЫВОДЫ

Результатом выполнения расчетно-теоретической

части данной работы является термогазодинамический расчет двигателя тягой

Р=28000 Н, согласование параметров компрессора и турбины, расчет осевого

компрессора, расчет турбины и построение решеток профилей лопаток рабочего

колеса первой ступени турбины.

В ходе проведения расчетов были получены

следующие параметры:

температура газа - Тг* = 1600 К;

- Удельная тяга двигателя -  Н·с/кг;

Н·с/кг;

Удельный расход топлива -

;

;

Расход воздуха на входе в компрессор

- Gв = 44,49кг/с

При расчете турбины окончательно

определили размеры проточной части, а также коэффициенты загрузки турбины.

Были построены треугольники

скоростей и решетки профилей лопаток первой ступени рабочего колеса турбины в

пяти сечениях по высоте лопатки.

В результате профилирования

обеспечиваются расчётные параметры потока на входе и выходе из решётки,

уменьшается возможность отрыва потока от поверхности профиля, а форма лопатки

удовлетворяет требованиям прочности и технологичности. Применение законов a1=const и b2=const значительно упрощает

технологию изготовления лопаток СА и РК, а также позволяет создать хорошую

конструктивную базу для их монтажа в статоре и роторе.

2.

Конструкторская

часть

2.1 ОБЩИЕ СВЕДЕНИЯ

Двигатель выполнен по двухроторной схеме с

осевым десятиступенчатым двухкаскадным компрессором, разделительным корпусом с

коробкой приводных агрегатов, кольцевой камерой сгорания, двухступенчатой

турбиной и реактивным насадком.

Описание конструкции компрессора

Компрессор - осевой двухкаскадный

десятиступенчатый, состоит из дозвукового двухступенчатого вентилятора и

дозвукового восьмиступенчатого КВД.

Вентилятор расположен в передней части двигателя

и предназначен для передачи энергии воздуху, проходящему через наружный контур

двигателя и предварительного сжатия воздуха, поступающего во внутренний контур

двигателя.

Окончательное сжатие воздуха и подача его в

камеру сгорания происходит в КВД, который расположен за разделительным

корпусом. Разделительный корпус формирует проточную часть компрессора между

вентилятором и КВД.

Для согласования работы вентилятора и КВД и

обеспечения приемлемых запасов устойчивости компрессора на всех режимах работы

двигателя входной направляющий аппарат (ВНА) и направляющие аппараты первых

трех ступеней КВД выполнены регулируемыми, угловое положение лопаток которых,

изменяется в зависимости от режима работы двигателя.

Для обеспечения устойчивой работы компрессора

при запуске двигателя предусмотрен клапан запуска для перепуска воздуха из-за

шестой ступени КВД в проточную часть наружного контура.

Компрессор низкого давления

Вентилятор - осевой, двухступенчатый,

дозвуковой, является первым каскадом компрессора двигателя.

Вентилятор состоит из следующих законченных

конструктивно-технологических сборочных единиц, устанавливаемых на двигателе:

корпуса вентилятора с направляющим аппаратом (НА) первой, второй и третьей

ступени, спрямляющего аппарата (СА) вентилятора; кока; трубы ПОС (противооблединительная

система); рабочего колеса первой, второй и третьей ступени вентилятора;

валопровода.

Рабочие колеса ступеней вентилятора, вал

вентилятора, кок, труба ПОС образуют ротор вентилятора.

Статор КВД

Статор вентилятора состоит из соединенных между

собой корпуса вентилятора с НА первой ступени и НА второй ступени и СА

вентилятора, образуя наружную силовую оболочку вентилятора.

Корпус вентилятора с НА первой ступени состоит

из корпуса вентилятора, направляющих лопаток НА первой ступени вентилятора и

разъемного внутреннего кольца НА первой ступени вентилятора. На наружную

поверхность корпуса вентилятора, на участке от переднего фланца до лопаток НА

первой ступени нанесен слой стеклопластика, который служит для увеличения

жесткости корпуса вентилятора и как подслой для последующей намотки органита,

усиливающего корпус, для удержания рабочих лопаток вентилятора в случае их

обрыва. На внутреннюю поверхность корпуса в зоне над лопатками рабочего колеса

первой ступени вентилятора нанесен слой прирабатываемого уплотнительного

покрытия.

Направляющие лопатки первой ступени вентилятора

двухопорные.

НА второй ступени и СА вентилятора состоит из

наружного кольца НА второй и третьей ступени, направляющих лопаток НА второй

ступени вентилятора, спрямляющих лопаток вентилятора, внутреннего кольца НА

второй и третьей ступени вентилятора.

На внутреннюю поверхность наружного кольца НА

второй ступени в зоне над лопатками колеса второй ступени вентилятора нанесено

прирабатываемое покрытие. Внутреннее кольцо НА второй ступени вентилятора

состоит из трех цельных колец: внутреннего переднего кольца, внутреннего

среднего кольца и внутреннего заднего кольца НА второй ступени вентилятора,

соединяющихся между собой при помощи шпилек, ввинченных во внутреннее среднее

кольцо, и гаек.

Ротор КВД

Рабочее колесо первой ступени вентилятора

состоит из диска и рабочих лопаток, выполненных заодно целое (колеса типа

«блиск»).

Рабочее колесо второй ступени вентилятора,

аналогично колесу первой ступени вентилятора, выполнено цельным. Оно состоит из

диска, рабочих лопаток, конической оболочки с фланцем и двух лабиринтов.

Передний лабиринт совместно с внутренним кольцом НА первой ступени вентилятора

образует межступенчатое уплотнение.

Валопровод состоит из вала вентилятора, вала

турбины, передней и задней опор и служит для передачи крутящего момента и

осевого усилия от турбины низкого давления к вентилятору.

Вал вентилятора устанавливается на двух опорах.

Передняя опора - радиально-упорный шариковый подшипник с разрезной внутренней

обоймой. Передняя опора - демпферная с упругим кольцом.

Упругое кольцо устанавливается между втулкой,

запрессованной в корпус передней опоры, и внешним кольцом подшипника. Упругое

кольцо на наружной и внутренней поверхности имеет выступы, равномерно

расположенные по окружности в шахматном порядке. Выступы упругого кольца вместе

с втулкой и кольцом образуют гидравлические полости, куда постоянно подается

масло, в результате чего создается демпфирующий эффект. Подвод масла на

охлаждение подшипника и к упругому кольцу осуществляется через подводящий

трубопровод. Форсуночное кольцо имеет две форсунки, которые направляют масло в

зазор между сепаратором и внутренней обоймой подшипника.

Уплотнение масляной полости передней опоры

ротора вентилятора осуществляется радиально - торцевым контактным графитовым

уплотнительным кольцом.

Крутящий момент от вала турбины к валу

вентилятора передается при помощи эвольвентного шлицевого соединения.

Результирующее осевое усилие между вентилятором и турбиной воспринимается

радиально-упорным шарикоподшипником и передается от вала турбины к валу

вентилятора через пакет из двух колец, стянутых гайкой.

Задняя опора вентилятора - роликоподшипник,

устанавливаемый на валу вентилятора. На внутренней обойме роликоподшипника

расположена шестерня - индикатор, которая служит для обеспечения замера частоты

вращения ротора вентилятора.

Кок представляет собой цельноточеную оболочку с

обогреваемым носком конической формы спереди и фланцем сзади. Кок на своем

участке вместе с корпусом вентилятора образует проточную часть вентилятора.

Горячий воздух, поступающий из трубы ПОС и выдуваемый через отверстия в носке

кока, препятствует образованию льда на поверхности кока.

Труба ПОС представляет собой сварную деталь с

посадочными поясками на концах и предназначена для подачи горячего воздуха к

носку кока из внутреннего пространства вала вентилятора.

Разделительный корпус

Разделительный корпус расположен между

вентилятором и компрессором высокого давления. Корпус образует проточную часть

наружного и внутреннего контуров двигателя на своем участке.

На нем размещены агрегаты и приводы к ним,

приборы и устройства, обеспечивающие и контролирующие работу систем двигателя и

самолета. Он служит для крепления передних узлов подвески двигателя,

такелажного кронштейна.

Корпус является одним из основных элементов

силовой схемы двигателя.

Разделительный корпус - литой, из жаропрочного

магниевого сплава, конструктивно выполнен в виде двух усеченных основных

конусов, соединенных между собой шестью радиальными стойками коробчатого типа.

Наружный и внутренний конусы образуют воздушный тракт двигателя, который

разделителем потока делится на два контура - наружный и внутренний. Внутри

радиальных пустотелых стоек проходят коммуникации, выполненные в виде

трубопроводов и каналов.

Компрессор высокого давления

Компрессор высокого давления (КВД) - осевой,

дозвуковой, восьмиступенчатый, является вторым каскадом компрессора. Компрессор

состоит из следующих основных узлов: ротора; передней опоры ротора; статора;

механизма поворота направляющих лопаток регулируемого входного направляющего

аппарата (РВНА) и регулируемых направляющих аппаратов (РНА) первой, второй и

третьей ступеней; клапана запуска; кожухов.

Осевая сила, действующая на ротор компрессора,

воспринимается шарикоподшипником, установленным в стакане корпуса опоры.

За рабочим колесом восьмой ступени установлены

сдвоенный спрямляющий аппарат и лабиринтная втулка, которые конструктивно

являются сборочной единицей камеры сгорания.

Статор КВД

Статор КВД состоит из корпуса компрессора,

направляющих аппаратов и рабочих колец. Корпус компрессора состоит из четырех

корпусов представляющих собой цельные кольцевые обечайки с фланцами с обеих

сторон, переднего проставочного кольца и заднего проставочного кольца. Корпуса

соединяются между собой фланцами и стягиваются с помощью шпилек. Центрирование

переднего и заднего проставочных колец и корпусов между собой осуществляется

штифтами, а заднего проставочного кольца с корпусом - по посадочному пояску. На

заднем фланце корпуса КВД выполнен ряд отверстий под винты крепления к корпусу

камеры сгорания и одно отверстие вверху вблизи вертикальной плоскости, в

которое запрессован штифт, фиксирующий угловое положение набора рабочих колец

четвертой-восьмой ступеней, НА четвертой-седьмой ступеней и корпуса камеры сгорания.

Во фланцах корпусов, переднем проставочном кольце и заднем проставочном кольце

имеются радиальные отверстия, которые служат гнездами для установки верхних

цапф поворотных лопаток рабочего входного направляющего аппарата, регулируемого

направляющего аппарата первой, второй и третьей ступеней.

Лопатки НА первой, второй и третьей ступеней,

кроме того, имеют нижние цапфы, которые входят в цилиндрические глухие

отверстия разъемных внутренних колец. Кольца, имеющие на внутренних

поверхностях легкоприрабатываемое покрытие, совместно с лабиринтными гребешками

на оболочках дисков первой, второй и третьей ступеней ротора КВД образуют

межступенчатые воздушные уплотнения.

Для управления лопатками ВНА, НА на их верхних

цапфах с помощью запрессованных штифтов установлены рычаги, которые через

сферические подшипники входят в зацепление с осями колец поворота лопаток ВНА,

НА первой, второй и третьей ступеней. Выходу осей из зацепления со сферическими

подшипниками рычагов препятствуют индивидуальные для каждой оси шплинты. Каждое

кольцо поворота в окружном и осевом направлениях перемещается по каткам,

скользящим по неподвижным осям. Для крепления осей на обечайках корпусов

имеются местные выступы с глухими отверстиями и соосные с ними сквозные

отверстия в задних фланцах корпусов.

Обечайка и среднее кольцо корпуса КВД, наружные

поверхности рабочих колец четвертой-восьмой ступеней и НА четвертой-седьмой

ступеней образуют изолированные друг от друга кольцевые полости. Полости служат

для сбора воздуха, отбираемого из-за четвертой ступени через отверстия в

наружном кольце НА и из-за шестой ступени через щелевые отверстия в наружном

кольце НА.

Для исключения перетекания воздуха из-за седьмой

ступени в полость обечайки корпуса КВД под бобышкой смотрового окна рабочих

лопаток вварена втулка.

Разрезные, состоящие из двух половин, НА

четвертой-седьмой ступеней состоят каждый из наружного кольца с пазами и

консольных лопаток с полками. Лопатки своими полками припаяны в пазах наружных

колец. Рабочие кольца четвертой-восьмой ступеней - цельные.

Передача крутящего момента от газодинамических

сил, действующих на венцы лопаток НА четвертой-восьмой ступеней, происходит с

помощью осевых штифтов, запрессованных в рабочих кольцах и входящих в ответные

пазы торцовых буртов наружных колец НА. При этом передача крутящего момента

осуществляется от НА четвертой ступени к рабочему кольцу пятой ступени и через

последующие НА и рабочие кольца к заднему фланцу корпуса КВД. Штифты в рабочем

кольце четвертой ступени в передаче крутящего момента не участвуют, а только

предотвращают проворот этого кольца в окружном направлении.

Проточная часть наружного контура двигателя на

участке над КВД образована обечайкой наружного корпуса и шестью внутренними

кожухами. Каждый из внутренних кожухов представляет собой панель из листового

материала цилиндрической формы и служит для уменьшения потерь при прохождении

воздуха по проточной части наружного контура.

Ротор КВД

Ротор КВД - восьмиступенчатый, стяжной,

барабанно-дисковой конструкции, состоит из рабочих колёс, пяти проставок,

переднего лабиринта и заднего лабиринта, переднего и заднего валов. Каждое

рабочее колесо ротора состоит из диска и рабочих лопаток, установленных в пазах

обода диска с помощью хвостовиков типа «ласточкин хвост» ступеней. От осевого

перемещения в пазах дисков лопатки нулевой ступени зафиксированы передним

лабиринтом и тремя секторными кольцевыми фиксаторами (каждый фиксатор

удерживает одну третью часть количества лопаток), лопатки первой ступени -

тремя секторными кольцевыми фиксаторами (каждый фиксатор удерживает одну третью

часть количества лопаток), лопатки остальных ступеней - проставками. Рабочие

колёса второй-восьмой ступеней, передний вал и задний вал, пять проставок, и

задний лабиринт стянуты шестнадцатью призонными стяжками. Наружные поверхности

проставок образуют проточную часть ротора под торцами консольных лопаток

направляющих аппаратов третьей-седьмой ступеней. От окружного перемещения

проставки фиксируются специальными замками. На внутренней поверхности заднего

вала выполнен фланец, к которому приклепан экран турбины для организации

подвода воздуха к ступице диска турбины высокого давления. При балансировке

ротора КВД корректировка масс производится за счёт постановки балансировочных

грузов под гайку крепления переднего лабиринта и постановки балансировочных

грузов в отверстия переднего фланца заднего вала.

Передняя опора ротора КВД - радиально-упорный

шарикоподшипник с разрезной внутренней обоймой. Наружная обойма

шарикоподшипника установлена в стакане корпуса передней опоры. В наружной

обойме шарикоподшипника выполнены канавки под маслоуплотнительные кольца, а на

заднем торце имеется четыре выступа для фиксации от проворота. Во время работы

осевая сила, действующая на шарикоподшипник, прижимает наружную обойму

шарикоподшипника через регулировочное кольцо к торцу упорного кольца, которое

своим фланцем крепится к корпусу. Между корпусом и наружной обоймой

шарикоподшипника имеется кольцевая масляная полость, ограниченная

маслоуплотнительными кольцами, которая заполняется маслом, образуя масляный

демпфер. Он снижает динамические нагрузки, передаваемые от вращающегося ротора

на корпус двигателя. Проникновению масла в воздушную полость из масляной

полости опоры препятствует радиально-торцовое контактное уплотнение

двухстороннего действия, состоящее из колец, распорного кольца и разрезного

графитового уплотнительного кольца. Подбором по толщине регулировочного кольца

при сборке двигателя получают необходимые осевые зазоры между ротором и

статором КВД. Смазка и охлаждение шарикоподшипника осуществляется маслом,

подводимым через два трубопровода к двум форсункам. Через жиклёры форсунок

масло подводится в кольцевую щель между передним валом ротора КВД и зубчатым

ведущим колесом. Далее через отверстия и кольцевую раздаточную канавку в

переднем валу ротора, торцовые выборки во внутренней обойме шарикоподшипника

масло попадает на беговую дорожку шарикоподшипника под тела качения. Также

через жиклер форсунки масло подводится на смазку и охлаждение зубьев ведущего

колеса. Одновременно из корпусов форсунок по отверстиям в корпусе масло

проникает в кольцевую раздаточную канавку в наружной обойме шарикоподшипника и

далее заполняет полость масляного демпфера. Для уплотнения проточной части КВД

перед рабочим колесом нулевой ступени на внутреннюю поверхность внутреннего

кольца РВНА нанесено прирабатываемое покрытие над гребешками переднего

лабиринта ротора КВД.

2.2 РАСЧЕТ НА

СТАТИЧЕСКУЮ ПРОЧНОСТЬ РАБОЧЕЙ ЛОПАТКИ ПЕРВОЙ СТУПЕНИ ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ

Рабочие лопатки осевой турбины являются весьма

ответственными деталями газотурбинного двигателя, от надежной работы которых

зависит надежность работы двигателя в целом.

При работе авиационного ГТД на рабочие лопатки

действуют статические, динамические и температурные нагрузки, вызывая сложную

картину напряжений.

Расчет на прочность пера лопатки будем проводить

с помощью методики указанной в пособии [3].

Расчет проводим только от действия статических

нагрузок. К ним относятся центробежные силы масс лопаток, которые при вращении

ротора, и газовые силы, возникшие при обтекании газом профиля пера лопатки и в

связи с наличием разности давлений газа перед и за лопаткой.

Центробежные силы вызывают деформации

растяжения, изгиба и кручения, газовые - деформации изгиба и кручения.

Напряжения кручения от центробежных и газовых сил

слабозакрученных рабочих лопаток малы, и ими обычно пренебрегают.

Напряжения растяжения от центробежных сил

являются наиболее существенными.

При расчете лопаток на прочность принимают

следующие допущения:

· лопатку рассматривают как консольную балку, жестко

заделанную в ободе диска;

· напряжения определяют по каждому виду деформации

отдельно (для сильнозакрученных лопаток это допущение несправедливо);

· температуру в рассматриваемом сечении пера

лопатки считают одинаковой, т.е. температурные напряжения отсутствуют;

· лопатку считают жесткой, а деформации лопатки

под действием силы и моментов пренебрегают;

· предполагают, что деформации лопатки протекают в

упругой зоне, т.е. напряжения в пере лопатки не превышают предел

пропорциональности;

· температура лопатки турбины изменяется только по

длине пера.

Цель расчета на прочность лопатки - определение

напряжений и запасов прочности в различных сечениях по длине пера лопатки.

Расчетный режим - режим максимальной частоты

вращения ротора при нулевой скорости и нулевой высоте (Н=0, М=0). Этим условиям

соответствует взлет.

2.2.1 Исходный

данные

Для расчета на прочность лопатки турбины из

газодинамического расчета берем исходные данные. Расчетная схема представлена

на рисунке 2.2.1

Рисунок 2.2.1.1 - Расчетная схема

расчета на статическую прочность пера лопатки авиационной турбины

Для расчета на прочность лопатки турбины из

газодинамического расчета берем исходные данные:

радиус корневого сечения Rк=0,186 м;

радиус перифирийного сечения Rп=0,2315 м;

длина лопатки L=0,0455 м;

частота вращения рабочего колеса n=21545,8

об/мин;

Геометрические параметры профиля лопатки:

- хорда профиля сечения пера:

корневого bк= 0,0214 м;

среднего bср=0,0214 м;

периферийного bпер=0,0214 м;

максим. толщины профиля в сечениях:

корневом Ск=0,00518 м;

среднем Сср=0,0047 м;

периферийном Спер=0,00424 м;

максим. стрелы прогиба средних линий профиля в

сечениях:

корневом ак= 0,00382 м,

среднем аср= 0,00355 м,

периферийном апер= 0,00345 м,

- углы установки профилей в сечениях:

корневом  к=65.46

о=1,1484 рад;

к=65.46

о=1,1484 рад;

среднем  ср=55.7о=0,9772

рад;

ср=55.7о=0,9772

рад;

периферийном  пер=43.85

о=0,7693 рад;

пер=43.85

о=0,7693 рад;

вынос ц.т. бандажной полки в

окружном направлении 0м;

вынос ц.т. бандажной полки в осевом

направлении 0м;

относительный вынос ц.т.

пеpифиpийного сечения пеpа

в окружном направлении 0м;

относительный вынос ц.т.

периферийного сечения пеpа

в осевом направлении 0м;

материал лопатки: сплав ЖС-32К (на

основе никеля);

плотность материала  =8200 кг/м3;

=8200 кг/м3;

интенсивность газовых сил:

- в окружном направлении на среднем

радиусе:

; (2.2.1.1)

; (2.2.1.1)

- в осевом направлении в корне и на

периферии:

; (2.2.1.2)

; (2.2.1.2)

где  - радиус сечения;

- радиус сечения;

- число лопаток;

- число лопаток;

- плотность газа;

- плотность газа;

,

, - осевая составляющая скорости газа

перед и за лопаткой, равные 172 и 177 м/с;

- осевая составляющая скорости газа

перед и за лопаткой, равные 172 и 177 м/с;

W1U, W2U - окружные составляющие

относительной скорости газа перед и за лопаткой равные 614,98 и 580,1 м/с;

- давление газа перед и за

лопаткой, равные соответственно

- давление газа перед и за

лопаткой, равные соответственно  и

и  Па.

Па.

Н/м;

Н/м;

Н/м;

Н/м;

Н/м;

Н/м;

2.2.2 Определение

температуры лопатки турбины

Знать температуру лопатки турбины в различных ее

сечениях необходимо для установления предела длительной прочности.

В связи передачей тепла от лопатки в

диск, теплопроводностью температура ее примерно на одной трети длины у корня

существенно уменьшается. Обычно температура лопатки в корневом сечении

составляет:  .

.

Приближенно можно считать, что на

двух третях длины лопатки температура постоянна, а на одной трети (у корня)

изменяется по закону кубической параболы:

, (2.2.2.1)

, (2.2.2.1)

где L - длина профильной части пера

лопатки;

Х - расстояние от корневого сечения

лопатки до расчетного

(Х ).

).

Разбиваем перо лопатки на 10 равных

частей и получаем 11 сечений - от первого (корневого) до одиннадцатого

(периферийного).

Температуру охлождаемой лопатки на

среднем радиусе принимаем :лс=1040 К.

Температура лопатки в корневом

сечении составляет:

tлк=tлс-100К=1040-100=940 К.

Для каждого сечения лопатки

определяем температуру (рисунок 2.2.2.1). Зная температуру в сечении лопатки,

определяем предел длительной прочности в каждом сечении. Результаты заносим в

таблицу 2.2.2.1.

Рисунок 2.2.2.2 -

Распределение температуры по высоте лопатки

Таблица 2.2.2 -

Параметры материала по сечениям лопатки

|

№

|

1-1

|

2-2

|

3-3

|

4-4

|

5-5

|

6-6

|

7-7

|

8-8

|

9-9

|

10-10

|

|

X,

мм

|

0,00455

|

0,0091

|

0,01365

|

0,0182

|

0,02275

|

0,0273

|

0,03185

|

0,0364

|

0,04095

|

0,0455

|

|

Т,

˚С

|

1005,697

|

1033,59

|

1039,89

|

1040

|

1040

|

1040

|

1040

|

1040

|

1040

|

1040

|

|

σдл,МПа

|

763

|

733

|

723

|

720

|

720

|

720

|

720

|

720

|

720

|

720

|

2.2.3 Статический

расчет лопатки турбины на ЭВМ

Расчет лопатки турбины на прочность выполняем с

помощью программы STATLOP.EXE. Исходные данные вводим в диалоговом режиме,

результаты занесены в файл RSL.REZ.

Результаты расчета приведены в таблице 2.2.3. По

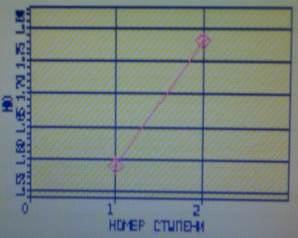

результатам расчета строим график изменения суммарных напряжений по высоте

лопатки (рисунок 2.2.3.1).

По результатам расчета определяем максимальное

суммарное напряжение и находим коэффициент запаса прочности.

Строим график изменения коэффициентов запаса

прочности по высоте лопатки в расчетных точках (рисунок 2.2.3.2).

Таблица 2.2.3 -

Расчет на прочность пера рабочей лопатки турбины

РАСЧЕТ НА ПРОЧНОСТЬ ПЕРА

РАБОЧЕЙ ЛОПАТКИ КОМПРЕССОРА (ТУРБИНЫ)

----------------------------------------------------------------------------

ВЫПОЛНИЛ(А) : Seliverstov

УЗЕЛ

ДВИГАТЕЛЯ: турбина МАТЕРИАЛ: GS-32

ИСХОДНЫЕ ДАННЫЕ:

GT=

2.000000 CL= 4.550000E-02 RK= 1.860000E-01 RP= 2.315000E-01

VP=

0.000000E+00 UPP= 0.000000E+00 APP= 0.000000E+00

EN= 21545.800000 AA= 0.000000E+00 AU=

0.000000E+00 PU= 1303.340000

PAK= 4989.580000 PAP= 6210.150000 RO=

8200.000000

B= 2.140000E-02 2.140000E-02

2.140000E-02

D= 5.180000E-03 4.700000E-03 4.240000E-03

AP= 3.820000E-03 3.550000E-03 3.450000E-03

AL= 1.148400

9.772000E-01 7.693000E-01

SPT=

763.000000 733.000000 723.000000 720.000000

720.000000 720.000000 720.000000 720.000000

720.000000 720.000000 720.000000

Результаты расчета на прочноcть пера лопатки

N

X F Jmin Spakt SизгA SизгB SизгC

m m^2 m^4 МПа МПа МПа МПа

1

.00000 .768E-04 .188E-09 358.661 81.201

26.140 -66.299

2

.00455 .753E-04 .175E-09 329.672 69.879

24.983 -58.484

3

.00910 .739E-04 .166E-09 299.087 58.738

23.256 -50.135

4

.01365 .725E-04 .158E-09 267.055 47.878

20.816 -41.582

5

.01820 .711E-04 .150E-09 233.570 37.467

17.734 -33.042

6

.02275 .697E-04 .143E-09 198.607 27.723

14.174 -24.776

7

.02730 .683E-04 .136E-09 162.125 18.910

10.370 -17.092

8

.03185 .670E-04 .130E-09 124.079 11.339

6.629 -10.345

9

.03640 .656E-04 .123E-09 84.416 5.374

3.332 -4.939

10

.04095 .642E-04 .117E-09 43.077

1.433 .938 -1.324

11

.04550 .629E-04 .111E-09 .000

.000 .000 .000

N SсумA SсумB SсумC Ka Kb Kc

[МПa] [МПa] [МПa]

1

439.862 384.802 292.362 1.735 1.983 2.610

2

399.551 354.655 271.188 1.835 2.067 2.703

3

357.825 322.344 248.952 2.021 2.243 2.904

4

314.933 287.871 225.472 2.286 2.501 3.193

5

271.038 251.305 200.528 2.656 2.865 3.591

6

226.329 212.780 173.831 3.181 3.384 4.142

7

181.034 172.495 145.033 3.977 4.174 4.964

8

135.418 130.708 113.734 5.317 5.508 6.331

9

89.790 87.747 79.477 8.019 8.205 9.059

10

44.511 44.015 41.753 16.176 16.358 17.244

11

.000 .000 .000************************

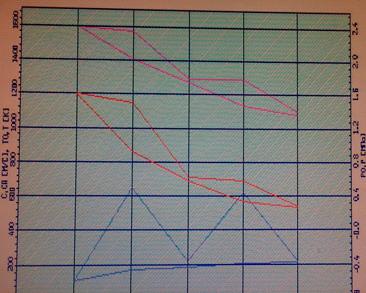

Рисунок 2.2.3.1 -

Распределение суммарных напряжений по высоте лопатки

Рисунок 2.2.3.2 -

Распределение коэффициентов запаса прочности по высоте лопатки

Вывод: результате статического расчета лопатки

на прочность были получены значения изгибных напряжений, растяжения, и

суммарных эквивалентных напряжений.

Наиболее нагружено корневое сечение входной

кромки лопатки.При использовании сплава ЖС-32 коэффициент запаса составил

минимальное значение К=2,6, что является допустимым по нормам прочности.

2.3 РАСЧЕТ

ДИНАМИЧЕСКОЙ ЧАСТОТЫ ПЕРВОЙ ФОРМЫ ИЗГИБНЫХ КОЛЕБАНИЙ ЛОПАТКИ ТУРБИНЫ ВЫСОКОГО

ДАВЛЕНИЯ

Цель расчета - определение частоты собственных

колебаний рабочей лопатки ТВД, и анализ частотной диаграммы для проверки

отсутствия резонансных режимов в рабочей области частот вращения ротора.

Расчет динамической частоты первой формы

изгибных колебаний лопатки будем проводить с помощью методики указанной в

пособии [3].

2.3.1 Исходные

данные

Исходные данные для расчета:

геометрия рабочей лопатки;

характеристики конструкционного материала ЖС32;

диапазон рабочих частот вращения ротора

двигателя.

Так как существенное влияние на свойства

конструкционного материала оказывает неравномерность температур по высоте

лопатки, для подробного их описания строим зависимость модуля упругости Е от

температуры. Найденные значения заносим в таблицу 2.3.1.

Таблица 2.3.1 -

Свойства материала составных элементов материала

|

№

|

1-1

|

2-2

|

3-3

|

4-4

|

5-5

|

6-6

|

7-7

|

8-8

|

9-9

|

10-10

|

|

Т,

˚С

|

1005,697

|

1033,59

|

1039,89

|

1040

|

1040

|

1040

|

1040

|

1040

|

1040

|

1040

|

|

Е,Па

|

163200

|

158600

|

156700

|

156200

|

156200

|

156200

|

156200

|

156200

|

156200

|

156200

|

2.3.2 Расчет

динамической частоты

Расчет проводим на ЭВМ с помощью программы

Dinlop.exe.

Результаты расчета приведены в таблице 2.3.2.

Таблица 2.3.2 -

Расчет динамической частоты 1 формы изгибных колебаний

РАСЧЕТ ДИНАМИЧЕСКОЙ ЧАСТОТЫ - 1 ФОРМЫ

ИЗГИБНЫХ КОЛЕБАНИЙ ЛОПАТКИ КОМПРЕССОРА (ТУРБИНЫ)

ЭНЕРГЕТИЧЕСКИМ МЕТОДОМ РЕЛЕЯ

----------------------------------------------------------------

ВЫПОЛНИЛ(А) : Seliverstov

УЗЕЛ

ДВИГАТЕЛЯ: турбина МАТЕРИАЛ: GS-32

ИСХОДНЫЕ ДАННЫЕ:

E=

163200.000000 158600.000000 156700.000000 156200.000000

156200.000000 156200.000000 156200.000000 156200.000000

156200.000000 156200.000000 156200.000000

PO=

8400.000000 VP= 0.000000E+00 RP= 0.000000E+00

XP=

0.000000E+00 RK= 1.860000E-01 L= 4.550000E-02

FK= 7.680000E-05 FC= 6.970000E-05 FP=

6.290000E-05 JK= 1.880000E-10

JC= 1.430000E-10 JP= 1.110000E-10 NSM=

359.097000EPS= 1.000000E-03

Q0= 1.600000 Q1= 2.500000

РЕЗУЛЬТАТЫ РАСЧЕТА:

Q NS [об/с] F1 [1/с]

1 1.76649100 .0 2071.4810

2 1.76649100 35.9 2044.5230

3 1.76649100 71.8 2039.6300

4 1.76618900 107.7 2048.6320

5 1.76594200 143.6 2065.6270

6 1.76537200 179.5 2087.2720

7 1.76473400 215.5 2113.4240

8 1.76418500 251.4 2143.9150

9 1.76347100 287.3 2178.5620

10 1.76259300 323.2 2217.1660

11 1.76154900 359.1 2259.5230

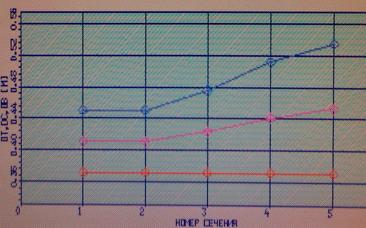

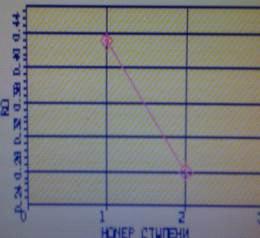

2.3.3 Построение

частотной диаграммы

По данным таблицы 2.3.2 строим зависимость fд =

f(nс).

Для построения частотной диаграммы необходимо

нанести на график диапазон рабочих частот вращения двигателя от оборотов малого

газа до максимальных оборотов. За частоту вращения ротора на режиме малого газа

принимаем для ТРДД

. (2.3.3.1)

. (2.3.3.1)

Для определения резонансных режимов

работы двигателя с учетом принятого масштаба наносим на этот же график частоты

возбуждающих сил, кратные частоте вращения ротора:

. (2.3.3.2)

. (2.3.3.2)

где k - порядок гармоник

возбуждающих сил;

nc - частота вращения ротора.

Пересечение линий частот собственных

колебаний с частотами возбуждающих сил, на частотной диаграмме (рисунок 2.3.3),

показывает резонансные режимы работы двигателя.

Рисунок 2.3.3 -

Частотная диаграмма

Вывод: в результате проведения расчёта получены

значения динамических частот первой формы изгибных колебаний лопатки

компрессора, возможных при вращении ротора компрессора на различных оборотах

работающего двигателя.

Построена частотная диаграмма, из которой видно,

что в рабочем диапазоне частот вращения ротора турбокомпрессора (от nмг до

nmax) резонанс не возникает.

2.4 РАСЧЕТ НА

ПРОЧНОСТЬ ДИСКА ТУРБИНЫ

Диски турбин - это наиболее ответственные

элементы конструкций газотурбинных двигателей. От совершенства конструкций

диска зависит надежность, легкость конструкций авиационных двигателей в целом.

Диски находятся под воздействием инерционных

центробежных сил, возникающих при вращении от массы рабочих лопаток и

собственной массы дисков. Эти силы вызывают в дисках растягивающие напряжения.

От неравномерного нагрева дисков турбин возникают температурные напряжения,

которые могут вызывать как растяжения, так и сжатие элементов диска.

Кроме напряжений растяжения и сжатия, в дисках

могут возникать напряжения кручения и изгиба. Напряжения кручения появляются при

передачи диском крутящего момента, а изгибные - возникают под действием

разности давлений и температур на боковых поверхностях дисков, от осевых

газодинамических сил, действующих на рабочие лопатки, от вибрации лопаток и

самих дисков, под действием гироскопических моментов, возникающих при эволюциях

самолета.

Из перечисленных напряжений наиболее

существенными являются напряжения от центробежных сил собственной массы диска и

лопаточного венца, а также температурные. Напряжения кручения обычно и в

расчетах не учитываются. Напряжения изгиба зависят от толщины диска и способа

соединения дисков между собой и с валом и могут быть значительными лишь в

тонких дисках.

Для оценки напряженности диска расчет ведут в

предположении его упругого состояния. Однако в некоторых случаях напряжения

могут превосходить пределы упругости и текучести материала, в результате чего

деформации наиболее нагруженных участков диска будут иметь пластический

характер. Кроме того, при высоких температурах существенное влияние на

прочность диска может оказать ползучесть его материала. В этих случаях расчет

на прочность диска должен выполняться с учетом пластической деформации и

ползучести.

При расчете на прочность принимаются следующие

допущения:

· диск считается симметричным относительно

срединной плоскости, перпендикулярной оси вращения;

· диск находится в плосконапряженном состоянии;

· температура диска меняется только по его радиусу

и равномерна по толщине;

· напряжения на любом радиусе не меняются по

толщине;

· наличие отверстий и бобышек на диске не

принимается во внимание.

Цель расчета на прочность диска - определение

напряжения и запасов прочности в различных сечениях по радиусу диска.

2.4.1 Исходные

данные

Расчет диска методом конечных элементов основан

на приближенном расчете системы дифференциальных уравнений путем замены

входящих в них дифференциалов конечными разностями.

Для расчета диск разбиваем на 16 сечений

(рисунок 2.4.2), которые нумеруем от 0 до 15. Геометрические параметры диска

заносим в таблицу 2.4.3.

Диск изготовлен из сплава ЭИ-698-ВД.

Напряжения  от

центробежных сил лопаток и замковой части обода может быть определено для

случая, когда лопатки и диск изготовлены из одного материала с одинаковой

плотностью, по формуле:

от

центробежных сил лопаток и замковой части обода может быть определено для

случая, когда лопатки и диск изготовлены из одного материала с одинаковой

плотностью, по формуле:

, (2.4.1.1)

, (2.4.1.1)

где z = 81 - число лопаток;

= 358,661 МПа - напряжение в

корневом сечении лопатки от растяжения центробежными силами;

= 358,661 МПа - напряжение в

корневом сечении лопатки от растяжения центробежными силами;

Fк = 0,768·10-3 м2 - площадь

корневого сечения лопатки;

ρ = 8400 кг/м3 -

плотность материала диска и лопатки;

f = bk·lf = 0,0194·0,01517 =

2,94·10-4 м2 - площадь радиального сечения разрезной части обода диска;

lf = 0,01517 м - высота разрезной

части диска;

Rf = 0,1784 м - радиус центра

тяжести площади f;

Rk = 0,17083м - наружный радиус

неразрезного обода диска;

bk = 0,0194м - ширина обода диска на

радиусе RK;

n = 21545,8 об/мин - частота

вращения диска;

=

= рад;

рад;

=127,95МПа

=127,95МПа

Коэффициент Пуассона μ = 0,3.

2.4.2 Основные

расчетные уравнения для определении упругих напряжений в диске от центробежных

сил и неравномерного нагрева

Для расчета диска на прочность используем два

дифференциальных уравнения:

, (2.4.2.1)

, (2.4.2.1)

, (2.4.2.2)

, (2.4.2.2)

где  и

и  - радиальные и окружные нормальные

напряжения;

- радиальные и окружные нормальные

напряжения;

- текущие значения толщины и

радиуса диска;

- текущие значения толщины и

радиуса диска;

- угловая скорость вращения диска;

- угловая скорость вращения диска;

- плотность материала диска;

- плотность материала диска;

- модуль упругости материала диска;

- модуль упругости материала диска;

- коэффициент Пуассона;

- коэффициент Пуассона;

- коэффициент линейного расширения

материала диска;

- коэффициент линейного расширения

материала диска;

- температура элемента диска на

радиусе.

- температура элемента диска на

радиусе.

Точные решения дифференциальных

уравнений могут быть получены только для ограниченного числа профилей, поэтому

применяем приближенный метод определения напряжений в диске - метод конечных

разностей. Расчет диска этим методом основан на приближенном решении системы

дифференциальных уравнений путем замены входящих в них дифференциалов конечными

разностями.