Исследование возможности балансировки гибких роторов центробежных насосов при использовании двух плоскостей коррекции

КВАЛИФИКАЦИОННАЯ

РАБОТА

образовательно

- квалификационного уровня «

специалист »

Тема:

“ Исследование

возможности балансировки гибких роторов центробежных насосов при использовании

двух плоскостей коррекции ”

СОДЕРЖАНИЕ

Введение

. Балансировка

роторов машин

.1 Основные

понятия

.2

Статическая балансировка роторов

.2.1 Условие

допустимости одной статической балансировки

.2.2 Методы

статической балансировки

.3

Динамическая балансировка роторов

.4

Уравновешивание гибких роторов

.

Балансировка гибких роторов как задача оценивания дисбалансов

.1 Оценивание

методом наименьших квадратов

.1.1.

Математические модели

.1.2 Целевая

функция метода наименьших квадратов

.2 Линейное

оценивание

.3

Практическая балансировка гибкого ротора на рабочей частоте

. Численные

эксперименты

.1 Численные

эксперименты

.2 Выводы

. Охрана

труда

Выводы

Перечь ссылок

Приложение

балансировка

ротор машина

ВВЕДЕНИЕ

Ротор центробежной машины представляет собой сложную динамическую

систему, характеристики которой существенно зависят не только от

упруго-массовых параметров ротора, но и от сил, возникающих при взаимодействии

его со статорными элементами. Такие силы представляют собой реакции опорных

узлов. В преобладающем большинстве насосов и во всех центробежных компрессорах

применяют выносные подшипниковые опоры. Это приводит к некоторому увеличению

податливости системы в следствии развития вала по длине и уменьшения жесткости

опорного узла. Для малых и средних насосов используются подшипники качения, для

крупных гидродинамические подшипники скольжения. В расчетных схемах колебаний

подшипники качения представляют как упругие элементы, а при рассмотрении

подшипников скольжения учитывают так же гидродинамические процессы в

смазывающем слое.

Характерной особенностью центробежных машин является взаимодействие

ротора со статором через уплотнения проточной части. Каждая ступень машины

имеет два уплотнения: 1- уплотнение рабочего колеса, 2 - межступенное.

В насосах они обычно выполняются в виде щелевых уплотнений. В корпусных

деталях устанавливаются неподвижные уплотнительные кольца. Между

уплотнительными поясками ротора и кольцами образуются цилиндрические кольцевые

щели, малая ширина которых (доли миллиметра) препятствует притоку жидкости в

смежных полостях ступеней через неизбежные зазоры между ротором и статором.

Влияние щелевых уплотнений на динамику заключается в действии сил реакции

жидкостного слоя в зазоре. Расчет этих сил отличается от аналогичного в

подшипниках скольжения, так как в уплотнениях жидкость принудительно

дросселируется в осевом направлении.

Наряду с дисбалансами в центробежных машинах имеют место

гидродинамические источники вибраций, особенно интенсивные на лопастных

частотах, поэтому необходимо учитывать возможность резонансных режимов на

высоких частотах, кратных рабочей частоте.

Для многоступенчатых центробежных насосов и компрессоров характерна так

же развитая система уплотнений проточной части с зазорами порядка 0.1 - 0.2 мм.

Гидродинамические процессы в уплотнениях оказывают существенное влияние на

динамику роторов и во многом определяют особенности их колебаний.

Совокупность изложенных особенностей роторов центробежных машин

обусловливает сложность задач исследования их динамики, основанных на

рассмотрении нелинейных математических моделей.

1. БАЛАНСИРОВКА РОТОРОВ МАШИН

1.1 Основные понятия

Дисбаланс D есть мера

неуравновешенности ротора. Величина дисбаланса определяется произведением

неуравновешенной массы m на расстояние r от ее центра до оси

вращения:

.

.

Направление вектора D всегда совпадает

с направлением радиус-вектора r.

При вращении ротора со

скоростью т дисбаланс D вызывает неуравновешенную силу:

.

.

Всякий ротор имеет

множество дисбалансов, расположенных в различных плоскостях вращения.

Причины появления этих дисбалансов заключаются как в неточностях при

изготовлении и сборке деталей ротора и машины в целом, так и в неоднородности

материала, из которого сделаны детали, а также в деформации деталей ротора во

время его эксплуатации под влиянием температурных, электромагнитных и других

полей. Дисбалансы могут возникать также вследствие износа кинематических пар.

В некоторых машинах

дисбалансы ротора создаются искусственно инеобходимы для выполнения машиной ее

целевых функций. К таким машинам следует отнести виброуплотнители, вибрационные

измельчители, вибрационные прессующие устройства, «вибротранспортеры»

генераторы линейных колебаний и т. д.

Для основной же массы

машин и механизмов дисбалансы недопустимы, так как они являются причиной

вынужденных колебаний, как отдельных деталей, так и машины в целом вместе с

фундаментом. Эти колебания могут передаваться близко расположенному

оборудованию, измерительным и управляющим приборам, а также частям здания.

Совершенно недопустимым является вредное физиологическое воздействие этих

колебаний на организм людей, обслуживающих производство.

Большое влияние

дисбалансы оказывают также на работу самих машин и механизмов, снижая ресурс,

надежность и точность их работы вследствие появления преждевременного износа

кинематических пар, усталостных, вибрационных и других вредных явлений.

Полное устранение

дисбалансов практически неосуществимо. Поэтому их стремятся уменьшить до

допустимых значений, определяемых техническими, экономическими и санитарными

требованиями к машине, прибору или технологическому процессу.

На практике это

достигается при помощи балансировочных станков, которые позволяют не только

измерять, но и устранять дисбалансы, а также определять остаточные дисбалансы,

характеризующие точность уравновешивания. Все эти операции, выполняемые над

ротором на балансировочном станке, принято называть балансировочным процессом

или просто балансировкой ротора.

В некоторых случаях

действие дисбалансов на фундамент машины уменьшается методами виброизоляции и

демпфирования.

Из сказанного следует,

что балансировка роторов имеет исключительно большое значение для современного

машино и приборостроения и поэтому она находит все более широкое применение в

технике.

В качестве примера

укажем, что улучшение уравновешивания деталей автомобиля на 10% приводит к

повышению срока его службы на 25-100% и выходной мощности на 10% за счет

снижения рассеяния энергии при колебаниях. В металлорежущих станках

рациональное уравновешивание их частей может повысить стойкость деталей станка

и инструмента до 5 разряда.

В заключение определим

две основные категории роторов. Роторы делятся на жесткие и гибкие в

зависимости от применяемых методов балансировки. Жестким считают ротор, который

может быть сбалансирован на частоте вращения  меньшей первой

критической

меньшей первой

критической  в двух произвольных плоскостях коррекции и у которого

остаточные дисбалансы не будут превышать допустимых на всех частотах вращения

до наибольшей

эксплуатационной

в двух произвольных плоскостях коррекции и у которого

остаточные дисбалансы не будут превышать допустимых на всех частотах вращения

до наибольшей

эксплуатационной  . Иногда жестким называют ротор, у котрого

. Иногда жестким называют ротор, у котрого  .

.

Значение коэффициента k принимается

0,2-0,7. Соответственно гибким считают ротор, который не может быть

сбалансирован на частоте  двух произвольных плоскостях коррекции так, чтобы

значения его остаточных дисбалансов не превышали допустимых на некоторых

частотах вращения до

двух произвольных плоскостях коррекции так, чтобы

значения его остаточных дисбалансов не превышали допустимых на некоторых

частотах вращения до  . Методы балансировки жестких и гибких роторов

существенно различаются. Существуют роторы с изменяющейся геометрией или

изменяющейся массой, для которых применяют специальные методы балансировки, в

частности автоматическую балансировку на ходу.

. Методы балансировки жестких и гибких роторов

существенно различаются. Существуют роторы с изменяющейся геометрией или

изменяющейся массой, для которых применяют специальные методы балансировки, в

частности автоматическую балансировку на ходу.

1.2 Статическая балансировка роторов

1.2.1 Условие допустимости одной статической балансировки

Для роторов дискообразной

формы, масса которых размещена приблизительно в одной плоскости, достаточной

является статическая балансировка, состоящая в приведении центра масс ротора на

ось вращения с помощью корректирующей массы, устанавливаемой в одной плоскости

коррекции. Обычно это допустимо для роторов, у которых отношение длины  к диаметру d меньше

0,20-0,25.

к диаметру d меньше

0,20-0,25.

При статической балансировке

на радиусе  в плоскости коррекцииустанавливают корректирующую

массу:

в плоскости коррекцииустанавливают корректирующую

массу:

.

.

Если единственная

плоскость коррекции проходит через центр масс ротора или корректирующие массы

устанавливают в две симметричные относительно центра масс плоскости, то

статическая балансировка не вызывает дополнительной моментной

неуравновешенности. При одной плоскости коррекции, расположенной на расстоянии  от центра масс ротора,

после

статической

балансировки возникает момент

от центра масс ротора,

после

статической

балансировки возникает момент  , и условием допустимости только статической

балансировки будет:

, и условием допустимости только статической

балансировки будет:

,

,

где L - расстояние

между опорами ротора.

Если при этом  и ротор имеет также

моментную неуравновешенность

и ротор имеет также

моментную неуравновешенность  то условие допустимости только статической

балансировки будет иметь вид:

то условие допустимости только статической

балансировки будет иметь вид:

1.2.2 Методы статической

балансировки

Они характеризуются

способами определения величины корректирующей массы; положение центра масс во

всех случаях определяют одинаково.

Наиболее простым является

метод подбора корректирующей массы, устанавливаемой диаметрально противоположно

положению центра масс, для получения равновесного состояния ротора в любых

положениях.

При применении пробной

массы  корректирующую массу

корректирующую массу  можно определить

расчетом. Для этого фиксируют два равновесных положения ротора: без

можно определить

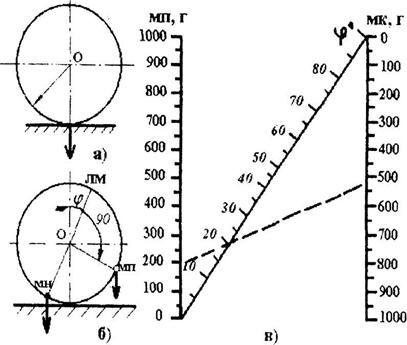

расчетом. Для этого фиксируют два равновесных положения ротора: без  (рисунок 1.1, а), и с

(рисунок 1.1, а), и с  установленной под углом

90° к "легкому месту" ротора (рисунок 1.1, б). Из рисунка 1.1, б

следует, что

установленной под углом

90° к "легкому месту" ротора (рисунок 1.1, б). Из рисунка 1.1, б

следует, что  ,откуда

,откуда  , где

, где  - неуравновешенная маса,

- неуравновешенная маса,  - угол поворота ротора при

установке пробной массы. На рисунке 1.1, в дана номограмма для определения

- угол поворота ротора при

установке пробной массы. На рисунке 1.1, в дана номограмма для определения  .

.

При методе расчета

корректирующей массы по колебаниям измеряют периоды  и

и  ротора, отклоненного от

положения равновесия на угол

ротора, отклоненного от

положения равновесия на угол  без

без  и с пробной массой,

установленной в «тяжелом месте». Корректирующая масса определяется по формуле:

и с пробной массой,

установленной в «тяжелом месте». Корректирующая масса определяется по формуле:

.

.

Величину  можно определить по

номограмме (рисунок 1.2). Для этого через точки, соответствующие времени десяти

двойных качаний на шкалах

можно определить по

номограмме (рисунок 1.2). Для этого через точки, соответствующие времени десяти

двойных качаний на шкалах  и

и  проводят прямую

проводят прямую  и параллельно ей через

точку, соответствующую величине пробной массы на шкале

и параллельно ей через

точку, соответствующую величине пробной массы на шкале  прямую

прямую  , Точка пересечения

прямой

, Точка пересечения

прямой  со шкалой

со шкалой  определяет необходимую

корректирующую массу.

определяет необходимую

корректирующую массу.

Дифференциальный метод

удобен для статической балансировки тяжелых роторов, которые из-за большого

сопротивления не могут самоустановиться в положение равновесия. Для приведенных

к поверхности ротора сил (рисунок. 1.3) это означает, что  , где

, где  -неуравновешенный груз,

-неуравновешенный груз,  - эквивалентная сила

сопротивления,

- эквивалентная сила

сопротивления,  - угол дисбаланса относительно горизонтальной плоскости

для данного положения ротора. Наружную поверхность ротора делят на несколько равных

частей, например 12, и обвивают гибкой лентой, один конец которой закреплен, а

к другому, свободно свисающему, крепят пробные массы

- угол дисбаланса относительно горизонтальной плоскости

для данного положения ротора. Наружную поверхность ротора делят на несколько равных

частей, например 12, и обвивают гибкой лентой, один конец которой закреплен, а

к другому, свободно свисающему, крепят пробные массы  .Ротор устанавливают

так, что прямая 1-7 принимает горизонтальное положение (рисунок. 1.3, а). И на

ленту вешают такую пробную массу

.Ротор устанавливают

так, что прямая 1-7 принимает горизонтальное положение (рисунок. 1.3, а). И на

ленту вешают такую пробную массу  чтобы ротор начал движение.

Для этих условий действительно равенство

чтобы ротор начал движение.

Для этих условий действительно равенство  Аналогично для точки 7

(рисунок. 1.3, б) получают

Аналогично для точки 7

(рисунок. 1.3, б) получают . Отсюда

. Отсюда  . Этим влияние сопротивлений исключается, что

является преимуществом дифференциального метода. Подобную операцию повторяют

для всех точек и данные измерений наносят на круговую диаграмму (рисунок. 1.3,

в). Для этого произвольную окружность

. Этим влияние сопротивлений исключается, что

является преимуществом дифференциального метода. Подобную операцию повторяют

для всех точек и данные измерений наносят на круговую диаграмму (рисунок. 1.3,

в). Для этого произвольную окружность  , делят на двенадцать

равных частей. Из отдельных точек на соответствующих диаметрах в масштабе откладывают

отрезки, равные найденным разностям для противолежащих точек:

, делят на двенадцать

равных частей. Из отдельных точек на соответствующих диаметрах в масштабе откладывают

отрезки, равные найденным разностям для противолежащих точек:

.

.

Положительные значения  откладывают снаружи, а

отрицательные внутри окружности

откладывают снаружи, а

отрицательные внутри окружности  . Соединив отложенные точки, получают кривую

. Соединив отложенные точки, получают кривую  ,

,

Рисунок 1.1- Схема и

номограмма для определения корректирующей массы спомощью пробной массы.

Рисунок 1.2 - Монограмма для определения

корректирующей массы по периодам колебаний.

Рисунок 1.3 - Схема и круговая диаграмма

дифференциального метода балансировки

подобную кардиоиде. Из центра

О проводят окружность  , касающуюся кривой

, касающуюся кривой  в точке N. Прямая ON соответствует

плоскости дисбаланса, а отрезок MN - его величине в выбранном масштабе.

в точке N. Прямая ON соответствует

плоскости дисбаланса, а отрезок MN - его величине в выбранном масштабе.

1.3 Динамическая

балансировка роторов

Методы динамической

балансировки основаны на предположении линейности системы. При этом амплитуды

колебаний считаются пропорциональными значению дисбаланса, а фазы независимыми

от его величины. Существуют одноплоскостная и двухплоскостная балансировки. В

первом случае расчет корректирующих масс производится последовательно для

каждой плоскости коррекции, во втором - одновременно.

По параметрам, измеряемым

при динамической балансировке, различают методы амплитуд и фаз, применяемые как

при одноплоскостной балансировке, так и при двухплоскостной балансировке с

использованием балансировочных.

1.3.1 Двухплоскостная

балансировка

Принимают, что система

позволяет использовать принцип суперпозиции и выражать начальные амплитуды

и

и  колебаний в точках

колебаний в точках  и

и  , вызванных дисбалансами

, вызванных дисбалансами  , и

, и  в выбранных плоскостях

коррекции I и II, уравнениями:

в выбранных плоскостях

коррекции I и II, уравнениями:

,

,

Где  ,

, - коэффициенты влияния,

представляющие векторы колебаний в точках

- коэффициенты влияния,

представляющие векторы колебаний в точках  и

и  , вызванных единичными

массами

, вызванных единичными

массами  или

или  в плоскости I или II и зависящие от

частоты вращения ротора.

в плоскости I или II и зависящие от

частоты вращения ротора.

Метод единичных масс

требует для балансировки три пуска: начальный и два пробные с пробными массами  и

и  устанавливаемыми

последовательно в двух плоскостях коррекции I и II. Измерения

проводятся на одной частоте

вращения

устанавливаемыми

последовательно в двух плоскостях коррекции I и II. Измерения

проводятся на одной частоте

вращения  .

.

Пробная масса вычисляется

по формуле:

где МА - масса

ротора, кг;

- радиус установки

пробной массы, м ;

- радиус установки

пробной массы, м ;

- частота вращения,

об/мин.

- частота вращения,

об/мин.

При пусках измеряют

амплитуды и фазы колебаний опор:  . По измеренным величинам определяют коэффициенты

влияния:

. По измеренным величинам определяют коэффициенты

влияния:

Корректирующие массы

определяют из решения системы уравнений (8):

где

,

, - радиусы установки пробных

и корректирующих масс.

- радиусы установки пробных

и корректирующих масс.

1.4 Уравновешивание

гибких роторов

Рассматривая прогресс в

развитии машиностроения последних лет, нельзя не отметить его зависимости от

совершенствования методов балансировки роторных систем. Однако темпы развития

конструкций турбомашин с упругодеформируемыми и гибкими многомассовыми и

несимметричными роторами, податливыми опорами и корпусами опережают развитие

балансировочной техники.

Конструкции таких машин

широко применяются в двигателях летательных аппаратов, крупном

турбоагрегатостроении, газотурбинных и паровых установках, используемых в

морском, речном и железнодорожном транспорте, а также при перекачке газа и

нефти.

Проблема динамики этих

машин, связанная с возникновением и устранением опасных резонансных состояний в

зоне эксплуатационных частот вращения, может быть успешно решена лишь при

комплексном рассмотрении взаимодействия всех элементов системы.

Как показали история и

опыт создания турбомашин, одним из эффективных методов борьбы с опасными

резонансными состояниями является балансировка роторов методами, учитывающими

их гибкость, в работе. При этом исходят из конструктивно-технологических

особенностей роторной системы. Такая балансировка в отличие от балансировки

жестких роторов имеет более широкие возможности и цели и должна приводить к

снижению не только вибраций опор и корпусов, но и деформаций, напряжений,

изгибающих моментов для обеспечения прочности вала и связанных с ним узлов

машины. Таким образом, результатом балансировки в том смысле, который мы теперь

вкладываем в это слово, должно быть улучшение общего динамического состояния

машины.

Для жестких роторов

задача балансировки ясна. Так как ротор считается недеформируемым, то

невозможно выявить распределение его дисбалансов по длине (задача не имеет

однозначного решения). На балансировочном станке определяют лишь главный вектор

и главный момент всех дисбалансов, т. е. их суммарное воздействие. Это

воздействие устраняется установкой корректирующих масс в двух произвольных

плоскостях коррекции.

На современном этапе

развития техники с распространением упругодеформируемых и гибких роторов машин

этого уже недостаточно. В таких роторах остаются изгибающие моменты и большие

внутренние напряжения, что опасно для их прочности. Но если использовать

свойство деформируемости роторов, расширяющее возможности осуществления

высококачественной балансировки, то удается улучшить общее динамическое

состояние всей машины, включая сам ротор.

Это свойство заключается

в том, что прогиб в любом сечении ротора, а следовательно, и центробежная

неуравновешенная сила зависят не только от своего прогиба и дисбаланса, но и от

прогиба и дисбаланса других сечений. И если знать эти прогибы или выраженные через

них другие параметры, то задача имеет единственное решение относительно

локальных дисбалансов ротора.

Существующие методы

исследования динамики турбомашин и высокочастотной балансировки гибких роторов,

использующие традиционные принципы разложения в ряд по собственным формам

изгиба, с применением пробных масс часто не ставят своей задачей выявление

дисбаланса, поэтому и цель балансировки часто ограничивается снижением вибраций

корпусов или опор, хотя при этом возможен рост изгибающих моментов и напряжений

в самом роторе, на

его опорах и других местах машины.

Кроме того, методы

балансировки по собственным формам изгиба трудно реализовать ввиду того, что

работа на критических частотах вращения не безопасна для прочности и

долговечности конструкции, а измерения параметров не стабильны. Не всех

критических частот можно достичь, так как они ограничены разрушающими

частотами, а, следовательно, не по всем собственным формам можно сбалансировать

ротор. Не всегда приемлемы многочисленные пробные пуски и установка пробных

масс во многих плоскостях. Формы колебаний сложных конструкций трудно

определить и они могут остаться неизвестными. Наконец, балансировка с

применением пробных масс, строго говоря, не выявляет дисбаланса, поэтому

пробные и корректирующие массы могут попадать не в места, учитывающие

расположение дисбалансов, а в места, где их не было. Тогда при снижении

вибраций корпуса могут возрасти напряжения в роторе.

По этим и другим причинам

возникла необходимость разработки другого направления - в теории и практике

балансировки упругодеформируемых и гибких роторов. Очевидно, что для решения

всего комплекса вопросов улучшения общего вибрационного состояния машины

следует начинать балансировку и исследования динамики с выявлением дисбалансов,

упругоинерционных и диссипативных характеристик, приведенных к принятой

динамической модели системы, по результатам эксплуатационных или близких к ним

испытаний машин; с учетом разнообразия конструктивных, технологических,

эксплуатационных особенностей турбомашин и требований к уравновешенности их

роторов это направление должно способствовать разработке различных методов

балансировки, по возможности лишенных перечисленных недостатков.

Это направление,

разрабатываемое в МАИ, включает ряд методов балансировки вдали от критических

частот вращения по измеренным деформациям ротора, либо реакциям его опор, а

иногда вибрациям двигателя. Новые методы балансировки роторов предусматривают

на первом этапе выявление дисбалансов. Здесь не требуется знание форм колебаний,

применение пробных масс; вместо этого для определения эксцентриситетов

используют упругоинерционные характеристики в виде статических коэффициентов

влияния, определяемых расчетом, а для сложных конструкций роторов -

экспериментально.

Большое количество

высокочастотных методов балансировки объясняется конструктивным разнообразием

турбомашин и различными требованиями к точности балансировки их роторов.

Балансировка гибких

роторов на низких частотах вращения эффективна в достаточно широком диапазоне

частот вращения. Для сборных роторов, состоящих из отдельных дисков,

выполняется балансировка отдельных ступеней, т. е. после монтажа каждого нового

диска в одной или двух плоскостях коррекции. В этом случае снятие или

добавление материала осуществляется только в плоскостях, расположенных на

диске. Такая балансировка устраняет дисбалансы там, где они проявляются.

Статико-динамическая

балансировка предусматривает уравновешивание в трех плоскостях, причем в

средней плоскости, обычно совпадающей с центром массы ротора, устраняется лишь определенная

часть статического дисбаланса.

Если известен закон

распределения дисбалансов вдоль оси, собственные формы колебаний и гибкость

ротора, то можно найти оптимальные две или несколько плоскостей коррекции,

низкочастотная балансировка в которых снижает прогибы вала на рабочих частотах

вращения.

Оптимальный метод

балансировки заключается в определении на балансировочном станке статической и

моментной составляющих корректирующих дисбалансов во многих плоскостях. Выбор конкретного

метода низкочастотной балансировки зависит от конструктивно-технологических

особенностей роторной системы.

2. Балансировка гибких роторов как

задача оценивания дисбалансов

2.1 Оценивание методом наименьших квадратов

.1.1 Математические модели

В общем случае математическая модель любого объекта или процесса есть

способ вычисления некоторой совокупности выходных величин по некоторым выходным

данным, определяющим модели и условия эксперимента. Эти данные можно разделить

на две группы величин: данные, которые становятся достоверно известными, и

параметры, подлежащие оцениванию. Представив эти величины в виде матриц можно

сказать, что простейшей математической моделью является так называемая модель,

определяемая совокупностью некоторого количества алгебраических зависимостей, составленных

по нашим величинам.

Более общую форму имеют структурные модели, представляющие собой систему

алгебраических уравнений, где выходные величины входят в неявном виде.

Динамика таких сложных технических конструкций, как многомассовые

роторные системы описываются системами дифференциальных уравнений. Модели этих

систем не могут быть представлены алгебраическими структурами. Искомые величины

(собственные частоты и формы, формы вынужденных колебаний) определяются с

помощью программ для ПВМ

2.1.2 Целевая функция

метода наименьших квадратов

Оценивание вектора  реализуется с помощью

некоторой целевой функции

реализуется с помощью

некоторой целевой функции  переменных:

переменных:

;

;

нахождение экстремума

которой определит те значения  , при которых математическая модель

соответственно выбранному критерию будет наиболее адекватна реальному объекту.

Ниже рассматриваются способы оценивания на основе метода наименьших квадратов.

Согласно этому методу в качестве целевой функции принимается сумма квадратов

разностей величин, которые замеряются на реальном объекте и соответственно

вычисляются с помощью математической модели:

, при которых математическая модель

соответственно выбранному критерию будет наиболее адекватна реальному объекту.

Ниже рассматриваются способы оценивания на основе метода наименьших квадратов.

Согласно этому методу в качестве целевой функции принимается сумма квадратов

разностей величин, которые замеряются на реальном объекте и соответственно

вычисляются с помощью математической модели:

,

,

где  - экспериментально

замеренная величина объекта;

- экспериментально

замеренная величина объекта;

- соответствующая расчетная

величина модели вычисленная при некотором наборе параметров

- соответствующая расчетная

величина модели вычисленная при некотором наборе параметров  Задача оценивания

сводится к нахождению такого вектора:

Задача оценивания

сводится к нахождению такого вектора:

,

,

при которых сумма

квадратичных отклонений расчетный величин  от экспериментально

от экспериментально  измеренных будет минимальной.

Тогда целевая

измеренных будет минимальной.

Тогда целевая

функция  доститигает минимума.

доститигает минимума.

При проведении n экспериментов, в

каждом  -м из которых меняется

набор известных параметров:

-м из которых меняется

набор известных параметров:

целевая функция будет

включать квадраты отклонений во всех проведенных экспериментах:

Значения  которые дают минимум

функции, находятся из условия:

которые дают минимум

функции, находятся из условия:

.

.

Тогда:

,

,

Решая полученную систему уравнений

с  неизвестными

неизвестными  находят оценки

находят оценки  ,

,  .

.

При задании модели в неявном виде целевая

функция имеет вид:

,

,

а вектор  находится из системы

находится из системы  уравнений:

уравнений:

,

,

2.2 Линейное оценивание

Если в рассматриваемой математической модели измеряемые величины являются

линейными функциями оцениваемых параметров, то говорят о задаче линейного

оценивания. В этом случае модель примет вид:

,

,

а в матричной форме:

.

.

Коэффициенты k могут

рассматриваться как некоторые коэффициенты влияния.

Для математических моделей, где элементы вектора y определяются неявными алгебраическими соотношениями, в

результате расчета на ПВМ каждый коэффициент k можно вычислить по программе прямой задачи как выходную

величину.

Решение же в матричной форме есть нахождение вектора оцениваемых

параметров. В данном случае:

.

.

Данное соотношение есть формулой линейной регрессии. Можно показать, что

эта формула выводится из условия минимума целевой функции метода наименьших

квадратов.

2.3 Практическая балансировка гибкого ротора на рабочей

частоте

Балансировка гибкого

ротора может быть выполнена на основе вышеописанной методики оценивания

дисбалансов по матричной формуле , если исходить не из математической модели

ротора, а из матрицы комплексных коэффициентов влияния  получаемой

експериментально нижеследующим образом.

получаемой

експериментально нижеследующим образом.

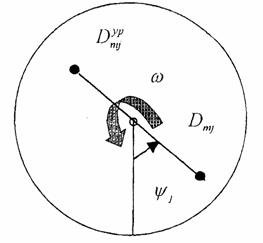

В n точках ротора измеряются

на рабочей частоте  комплексные

комплексные

прогибы  в исходном состоянии

ротора (j = 0) и при закреплении некоторой неуравновешенной массы,

обуславливающей пробный

в исходном состоянии

ротора (j = 0) и при закреплении некоторой неуравновешенной массы,

обуславливающей пробный

дисбаланс  последовательно в каждой

из m плоскостей

коррекции. Для удобства расчетов груз целесообразно закреплять против нулевой

метки

последовательно в каждой

из m плоскостей

коррекции. Для удобства расчетов груз целесообразно закреплять против нулевой

метки

(рисунок 2.2), так что . Таким образом в

результате m+1

пусков

измеряется (m+1)n комплексных

амплитуд, определяемых векторами:

. Таким образом в

результате m+1

пусков

измеряется (m+1)n комплексных

амплитуд, определяемых векторами:

Для каждой группы измеряемых амплитуд можем

записать:

,

,

где  - вектор оцениваемых

дисбалансов,

- вектор оцениваемых

дисбалансов,

-вектор пробных

дисбалансов,

-вектор пробных

дисбалансов,

и так далее.

и так далее.

Разрешая данную систему относительно

элементов  искомой матрицы

искомой матрицы  олучим следующие

расчетные формулы для этих элементов:

олучим следующие

расчетные формулы для этих элементов:

Вещественная матрица  имеет структуру:

имеет структуру:

Учитывая уравнение

неуравновешенной силы,можем записать:

Рисунок 2.2 - Установка уравновешивающих

дисбалансов  в противофазе

в противофазе

Если в результате оценивания методом наименьших

квадратов будет найден такой набор комплексных, дисбалансов  которые обуславливают именно измеренные комплексные

амплитуды

которые обуславливают именно измеренные комплексные

амплитуды  , то задача уравновешивания

сведется к установке в плоскостях коррекции соответствующих уравновешивающих

дисбалансов

, то задача уравновешивания

сведется к установке в плоскостях коррекции соответствующих уравновешивающих

дисбалансов  в противофазе (рисунок. 2.2).

в противофазе (рисунок. 2.2).

В данном разделе проведен обзор методов балансировки роторов, а так же

построения моделей на которых базируются программы, использующиеся в дальнейшей

работе.

Очевидно что уравновешивающие дисбалансы будут чуть иные по величине, чем

возникающие в действительности дисбалансы. А так же уравновешивающие дисбалансы

будут располагаться в произвольно выбранных плоскостях коррекции. В связи с

произвольным расположением корректирующих дисбалансов и возникает вопрос об

оптимальных местах расположения плоскостей коррекции, который решается в

следующих разделах.

3. Численные эксперементы

3.1 Численные эксперименты

Для проведения эксперимента был выбран реальный ротор питательного насоса

( ПЭ 380-200-3 ). Ротор данного насоса работает между первой и второй

критическими частотами вращения ( гибкий ротор ), многомассовая система с

большим числом степеней свободы.

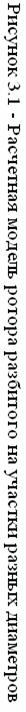

Расчетная модель ротора, разбитого на участки разных диаметров,

составлена по таблице 3.1, представлена на рисунке 3.1.

Таблица 3.1 - Расчетная схема ротора

|

№ участка

|

Длинна участка, м

|

Диаметр участка, М

|

Величина Сосредоточенной

Массы, Кг

|

Величина жесткости, Н/м

|

|

1

|

0,318

|

0,11

|

-

|

|

|

2

|

0,145

|

0,11

|

-

|

-

|

|

3

|

0,135

|

0,115

|

-

|

-

|

|

4

|

0,140

|

0,115

|

-

|

-

|

|

5

|

0,155

|

0,14

|

-

|

-

|

|

6

|

0,075

|

0,128

|

-

|

-

|

|

7

|

0,137

|

0,128

|

25

|

-

|

|

8

|

0,137

|

0,128

|

21

|

-

|

|

9

|

0,137

|

0,128

|

21

|

-

|

|

10

|

0,137

|

0,128

|

21

|

-

|

|

11

|

0,137

|

0,128

|

21

|

|

|

12

|

0,137

|

0,128

|

21

|

-

|

|

13

|

0,137

|

0,128

|

21

|

-

|

|

14

|

0,137

|

0,128

|

21

|

-

|

|

15

|

0,137

|

0,128

|

21

|

-

|

|

16

|

0,137

|

0,128

|

21

|

-

|

|

17

|

0,08

|

0,128

|

21

|

-

|

|

18

|

0,2

|

0,125

|

-

|

-

|

|

19

|

0,04

|

0,125

|

30

|

-

|

|

20

|

0,3

|

0,115

|

-

|

-

|

|

21

|

0,115

|

0,11

|

-

|

|

|

22

|

0,075

|

0,11

|

-

|

-

|

|

23

|

0,09

|

0,06

|

-

|

-

|

Таблица 3.2 - Базовые величины

|

Диаметр

|

|

Модуль упругости

|

|

|

Масса

|

|

Плотность

|

|

|

Частота

|

|

Прогиб

|

|

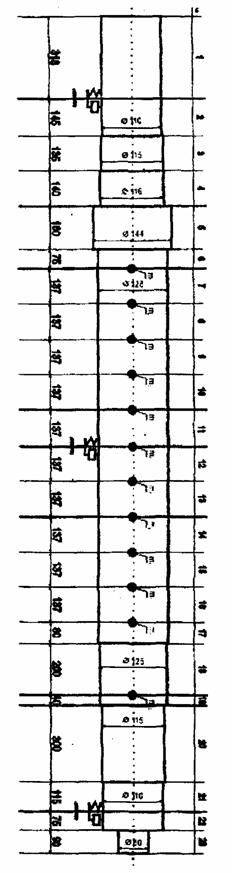

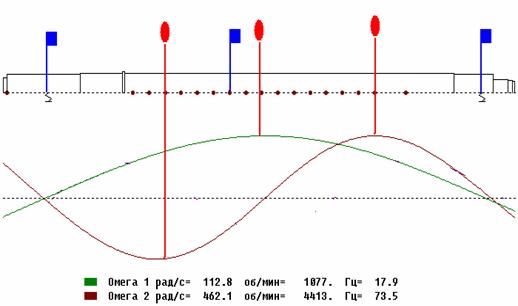

С помощью программы «krit» было получено графическое изображение

собственных форм, а так же проведен расчет критических частот данного ротора.

Результаты полученные программой с обозначением мест расположения плоскостей коррекции

показаны на рисунке 3.2.

Рисунок 3.2 - Изображение собственных частот и форм ротора с указанием

мест расположения плоскостей коррекции

Будем считать что ротор работает в диапазоне между первой и второй критическими

частотами. Для получения результатов зададим систему дисбалансов, дающую

прогибы, превышающие допустимые значения ( [y] = 50 мкм), затем с помощью компьютерных программ, в

намеченных плоскостях коррекции определим уравновешивающие дисбалансы которые

дают минимум квадратичных отклонений, от прогибов, получаемых от исходной

системы дисбалансов, при вращении ротора на рабочей частоте.

Для сравнения расположим одну систему плоскостей коррекции на опорах ( на

участках 2,11,22 ), а другую в точках наиболее близких к пикам собственных форм

( на участках 7,13,18 ). Результаты так называемой «виртуальной балансировки»

приведены в таблицах 3.3 и 3.4.

Таблица 3.3. - Значения динамических прогибов до и после приложения

систем уравновешивающих дисбалансов

|

Прогибы (мкм)

|

|

Левая опора

|

Максимальный прогиб

|

Правая опора

|

|

При исходной системе

дисбалансов,

|

0,1

|

86

|

43

|

|

После балансировки с

расположением плоскостей коррекции на опорах,

|

14

|

17

|

49

|

|

После балансировки с

расположением плоскостей коррекции в точках близких к пикам собственных форм

|

0,4

|

0,18

|

0,28

|

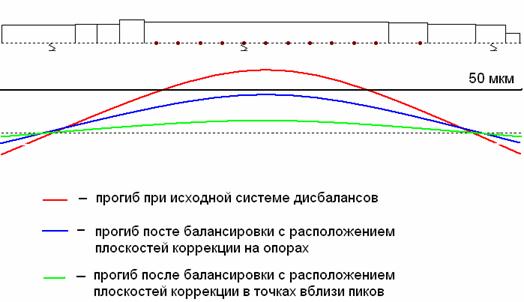

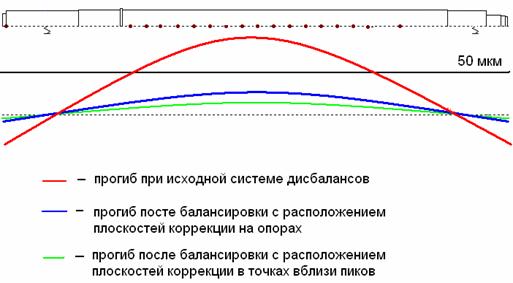

Графическое изображение таблицы 3.3 указано на рисунке 3.3:

Рисунок 3.3 - графическое изображение прогибов при различном расположении

дисбалансов

Так же можем определить величины уравновешивающих дисбалансов при

различном расположении плоскостей коррекции.

Таблица 3.4 - Величины требуемых уравновешивающих дисбалансов

|

При размещении на опорах,

|

14,6

|

21,6

|

43,8

|

|

При расположении плоскостей

в точках близких к пикам собственных форм,

|

14,0

|

7,8

|

8,3

|

Так же была проведена виртуальная балансировка модели реального ротора

питательного насоса ( ПЭ 580-200 ). Ротор данного насоса так же работает между

первой и второй критическими частотами вращения ( гибкий ротор ), многомассовая

система с большим числом степеней свободы.

Таблица 3.5 - Расчетная схема ротора

|

№ участка

|

Длинна участка, М

|

Диаметр участка, м

|

Величина Сосредоточенной

Массы, кг

|

Величина жесткости, Н/м

|

|

1

|

0,025

|

0,07

|

-

|

-

|

|

2

|

0,245

|

0,09

|

10

|

-

|

|

3

|

0,185

|

0,09

|

-

|

|

|

4

|

0,250

|

0,095

|

-

|

-

|

|

5

|

0,012

|

0,104

|

-

|

-

|

|

6

|

0,05

|

0,095

|

-

|

-

|

|

7

|

0,095

|

0,095

|

7,5

|

-

|

|

8

|

0,095

|

0,095

|

9

|

-

|

|

9

|

0,095

|

0,095

|

9

|

-

|

|

10

|

0,095

|

0,095

|

9

|

-

|

|

11

|

0,095

|

0,095

|

9

|

|

|

12

|

0,095

|

0,095

|

9

|

-

|

|

13

|

0,095

|

0,095

|

9

|

-

|

|

14

|

0,095

|

0,095

|

9

|

-

|

|

15

|

0,095

|

0,095

|

9

|

-

|

|

16

|

0,095

|

0,095

|

9

|

-

|

|

17

|

0,095

|

0,095

|

9

|

-

|

|

18

|

0,095

|

0,095

|

9

|

-

|

|

19

|

0,095

|

0,095

|

9

|

-

|

|

20

|

0,095

|

0,095

|

9

|

-

|

|

21

|

0,095

|

0,095

|

9

|

|

|

22

|

0,185

|

0,095

|

9

|

-

|

|

23

|

0,280

|

0,095

|

17

|

-

|

|

24

|

0,170

|

0,09

|

|

|

|

25

|

0,06

|

0,09

|

|

|

|

26

|

0,09

|

0,065

|

|

|

|

27

|

0,024

|

0,06

|

|

|

|

28

|

0,016

|

0,055

|

|

|

Таблица 3.6 - Базовые величины

|

Диаметр

|

|

Модуль упругости

|

|

|

Масса

|

|

Плотность

|

|

|

Частота

|

|

Прогиб

|

|

С помощью программы «krit» было получено графическое изображение

собственных форм, а так же проведен расчет критических частот данного ротора.

Результаты полученные программой с обозначением мест расположения плоскостей

коррекции показаны на рисунке 3.5.

Рисунок 3.5 - Изображение собственных частот и форм ротора с указанием

мест расположения плоскостей коррекции

Будем считать что ротор работает в диапазоне между первой и второй

критическими частотами. Для получения результатов зададим систему дисбалансов,

дающую прогибы, превышающие допустимые значения ( [y] = 50 мкм), затем с помощью компьютерных программ, в

намеченных плоскостях коррекции определим уравновешивающие дисбалансы которые

дают минимум квадратичных отклонений, от прогибов, получаемых от исходной

системы дисбалансов, при вращении ротора на рабочей частоте.

Для сравнения расположим одну систему плоскостей коррекции на опорах ( на

участках 3,12,25 ), а другую в точках наиболее близких к пикам собственных форм

( на участках 8,14,21 ). Результаты так называемой «виртуальной балансировки»

приведены в таблицах 3.7 и 3.8.

Таблица 3.7. - Значения динамических прогибов до и после приложения

систем уравновешивающих дисбалансов

|

Прогибы (мкм)

|

|

Левая опора

|

Максимальный прогиб

|

Правая опора

|

|

При исходной системе

дисбалансов,

|

26

|

105

|

27

|

|

После балансировки с

расположением плоскостей коррекции на опорах,

|

12

|

36

|

16

|

|

После балансировки с

расположением плоскостей коррекции в точках близких к пикам собственных форм

|

3

|

0,45

|

0,7

|

Графическое изображение таблицы 3.7 указано на рисунке 3.6:

Рисунок 3.6 - графическое изображение прогибов при различном расположении

дисбалансов

Так же можем определить величины уравновешивающих дисбалансов при

различном расположении плоскостей коррекции.

Таблица 3.8 - Величины требуемых уравновешивающих дисбалансов

|

При размещении на опорах,

|

7,3

|

12,8

|

22,1

|

|

При расположении плоскостей

в точках близких к пикам собственных форм,

|

5,2

|

5,8

|

9,3

|

По данным таблиц можем сказать что балансировка ротора с расположением

плоскостей коррекции в точках, ближайших к пикам собственных форм не только

дает меньшие значения динамических прогибов (что свидетельствует о более

эффективной балансировке), но так же дает возможность использовать меньшие

уравновешивающие дисбалансы..

По результатам исследований можно сказать, что оптимальными местами

расположения плоскостей коррекции, при балансировке роторов центробежных

насосов, являются точки пиков собственных форм. Поскольку в реальных условиях

возможность расположить уравновешивающие дисбалансы представляется только на

опорах или рабочих колесах данного ротора, то рекомендуется расположение в

ближайших к пикам собственных форм точках.

Проведена виртуальная балансировка моделей реальных роторов центробежных

насосов (ПЭ 380 - 200 - 3, ПЭ 250 - 80), при различном расположении плоскостей

коррекции. После анализа результатов разработаны рекомендации по определению

оптимальных мест расположения системы уравновешивающих дисбалансов.

Проведенные исследования показывают что при расположении плоскостей

коррекции в точках близких к пикам собственных форм балансировка ротора

центробежного насоса более эффективна, чем при расположении их в других местах.

По результатам видно что размер уравновешивающих дисбалансов при правильном

расположении плоскостей коррекции может уменьшиться на величину до 80 % по сравнению с дисбалансами,

расположенными в других местах, а так же комплексные прогибы ротора становятся значительно меньше, что

свидетельствует о более качественной балансировке.

Выводы

1. Сделан обзор методов балансировки роторов центробежных насосов,

а так же проведен ряд исследований с помощью компьютерных программ, реализующих

данные методы.

2. На основе проделанной работы было установленно, что

оптимальным местом расположения плоскостей коррекции при балансировке роторов

центробежных насосов являються ближайшие рабочие колеса к пикам собственных

форм .

. При правильном выборе плоскостей коррекции массу

уравновешивающих дисбалансов возможно уменьшить на 50-80 %, по сравнению с

дисбалансами, расположенными в других местах, а так достичь более качественной

балансировки .

. Проведенные численные эксперименты показывают, что просмотр

вариантов виртуальных балансировок дает возможность нахождения наиболее

эффективных мест расположения плоскостей коррекции, а так же выявить минимально

допустимое их число.

. Проведенные опыты показали, что для эффективной балансировки

роторов рассматриваемых в работе достаточно трех плоскостей коррекции,

расположенных в точках ближайших к пикам собственных форм. Для роторов

центробежных насосов, работающих на частоте, которая находится в промежутке

между первой и второй критическими частотами, достаточно двух плоскостей

коррекции.

ПЕРЕЧЕНЬ ССЫЛОК

1. Бабаков И.М. Теория колебаний. - М. Наука, 1965.

- 416 с.

2. Бард

Й. Нелинейное оценивание параметров. - М.: Статистика, 1978,-352с.

3. Марцинковский

В.А. Бесконтактные уплотнения роторных машин. - М.: Машиностроение, 1959.-200с.

4. Демидович

Б.П., Марон И.А., Шувалова Э.З. Численные методы анализа: приближение функций,

дифференциальные и интегральные уравнения. - М.: Наука,1967. - 372с.

5. Симоновский

В.И., Хворост В.А. Оценивание параметров динамических машин - Сумы.:

издательство СумГУ,2002. - 143 с.

6. Симоновский

В.И., Колебания нелинейных систем. - Сумы: Издательство СумГУ, 1999. - 131с.

7. Симоновский

В.И., Устойчивость и нелинейные колебания роторов центробежных машин -

Харьков.: издательство «Высшая школа»,1986. - 128 с.

8. Основы

балансировочной техники .Том 2. Уравновешивание гибких роторов и

балансировочное оборудование / Под ред. В.А. Щепетильникова. - М.:

Машиностроение, 1975.-680с.

9. Симоновский

В.И. Динамика роторов центробежных машин - Сумы: Изд-во, 2006 с.105.

10. Бидерман

В.Л. Теория механических колебаний.- М.: Изд-во «Высшая школа», 1980. - 408с.

ПРИЛОЖЕНИЕ А

Расчет вынужденных колебаний

Файл исходных данных для ротора с исходными дисбалансами n ro e omega db mb

23 .78000E+04 .21000E+12 .31200E+03 .12800E+00 .56000E+03

wb yb eb

.10000E+03 .10000E-02 .21000E+12

i al(i) ad(i) adw(i) am(i) ac(i)

1 .31800E-00 .11000E-00 .00000E+00 .00000E+00 .00000E+00

2 .14500E+00 .11000E-00 .00000E+00 .00000E+00 .10000E+09

3 .13500E+00 .11500E-00 .00000E+00 .00000E+00 .00000E+00

4 .14000E+00 .11600E-00 .00000E+00 .00000E+00 .00000E+00

5 .15500E+00 .14400E-00 .00000E+00 .00000E+00 .00000E+00

6 .75000E-01 .12800E+00 .00000E+00 .00000E+00 .00000E+00

7 .13700E+00 .12800E-00 .00000E+00 .25000E+02 .00000E+00

8 .13700E+00 .12800E-00 .00000E+00 .21000E+02 .00000E+00

9 .13700E+00 .12800E-00 .00000E+00 .21000E+02 .00000E+00

10 .13700E+00 .12800E-00 .00000E+00 .21000E+02 .00000E+00

11 .13700E+00 .12800E-00 .00000E+00 .21000E+02 .10000E+07

12 .13700E+00 .12800E-00 .00000E+00 .21000E+02 .00000E+00

13 .13700E+00 .12800E-00 .00000E+00 .21000E+02 .00000E+00

14 .13700E+00 .12800E-00 .00000E+00 .21000E+02 .00000E+00

15 .13700E+00 .12800E-00 .00000E+00 .21000E+02 .00000E+00

16 .13700E+00 .12800E+00 .00000E+00 .21000E+02 .00000E+00

17 .80000E-01 .12800E-00 .00000E+00 .21000E+02 .00000E+00

18 .20000E-00 .12500E-00 .00000E+00 .00000E+00 .00000E+00

19 .40000E-01 .12500E-00 .00000E+00 .30000E+02 .00000E+00

20 .30000E-00 .11500E-00 .00000E+00 .00000E+02 .00000E+00

21 .11500E+00 .11000E-00 .00000E+00 .00000E+01 .00000E+00

22 .75000E-01 .11000E-00 .00000E+00 .00000E+01 .10000E+09

23 .90000E-01 .60000E-01 .00000E+00 .00000E+00 .00000E+00

i dx(i) dy(i) dd(i)

1 .00000E+00 .00000E+00 .00000E+00

2 .00000E+00 .00000E+00 .00000E+00

3 .00000E+00 .00000E+00 .00000E+00

4 .00000E+00 .00000E+00 .00000E+00

5 .00000E+00 .00000E+00 .00000E+00

6 .20000E-01 .00000E+00 .00000E+00

7 .00000E-00 .00000E-00 .00000E+00

8 .00000E+00 .00000E+00 .00000E+00

9 .00000E+00 .00000E+00 .00000E+00

10 .00000E-00 .00000E-00 .00000E+00

11 .20000E-01 .00000E+00 .00000E+00

12 .00000E+00 .00000E+00 .00000E+00

13 .00000E+00 .00000E+00 .00000E+00

14 .00000E-00 .00000E-00 .00000E+00

15 .00000E+00 .00000E+00 .00000E+00

16 .00000E-00 .00000E+00 .00000E+00

17 -.20000E-01 .00000E-00 .00000E+00

18 .00000E+00 .00000E+00 .00000E+00

19 .00000E+00 .00000E+00 .00000E+00

20 .00000E+00 .00000E+00 .00000E+00

21 .00000E+00 .00000E+00 .00000E+00

22 .00000E+00 .00000E+00 .00000E+00

23 .00000E+00 .00000E+00 .00000E+00

Результаты расчета программы WYN1:

omega= .312000E+03

1 (-9.252224092709667E-006,0.000000000000000E+000)

2 (1.678864756251774E-004,0.000000000000000E+000)

3 (1.546492079388409E-005,0.000000000000000E+000)

4 (1.677165517262110E-004,0.000000000000000E+000)

5 (2.620865481584832E-005,0.000000000000000E+000)

6 (1.445844614687210E-004,0.000000000000000E+000)

7 (3.378249166349520E-005,0.000000000000000E+000)

8 (9.222292553879869E-005,0.000000000000000E+000)

9 (3.716973605534671E-005,0.000000000000000E+000)

10 (6.720771084924358E-006,0.000000000000000E+000)

11 (3.574488447180933E-005,0.000000000000000E+000)

12 (-4.916676172491110E-005,0.000000000000000E+000)

13 (3.318938181861025E-005,0.000000000000000E+000)

14 (-9.754656232767843E-005,0.000000000000000E+000)

15 (2.437817463948992E-005,0.000000000000000E+000)

16 (-1.784841324376336E-004,0.000000000000000E+000)

17 (1.076964406515414E-005,0.000000000000000E+000)

18 (-2.485626867815102E-004,0.000000000000000E+000)

19 (-6.916026502706241E-006,0.000000000000000E+000)

20 (-3.069115734437186E-004,0.000000000000000E+000)

21 (-2.792693611538459E-005,0.000000000000000E+000)

22 (-3.534353338536625E-004,0.000000000000000E+000)

23 (-5.122881794669900E-005,0.000000000000000E+000)

24 (-3.745360926580434E-004,0.000000000000000E+000)

25 (-7.465300870370294E-005,0.000000000000000E+000)

26 (-3.577136533044198E-004,0.000000000000000E+000)

27 (-9.588609519328350E-005,0.000000000000000E+000)

28 (-3.060862533629785E-004,0.000000000000000E+000)

29 (-1.128481825516791E-004,0.000000000000000E+000)

30 (-2.238783425194928E-004,0.000000000000000E+000)

31 (-1.237585492257437E-004,0.000000000000000E+000)

32 (-1.162605088428447E-004,0.000000000000000E+000)

33 (-1.271880331202092E-004,0.000000000000000E+000)

34 (1.090622685481603E-005,0.000000000000000E+000)

35 (-1.253581298698290E-004,0.000000000000000E+000)

36 (8.685913606570536E-005,0.000000000000000E+000)

37 (-1.087359886994706E-004,0.000000000000000E+000)

38 (2.641571010792072E-004,0.000000000000000E+000)

39 (-1.035665725607312E-004,0.000000000000000E+000)

40 (2.935126341100107E-004,0.000000000000000E+000)

41 (-4.708879535771154E-005,0.000000000000000E+000)

42 (4.844590131847770E-004,0.000000000000000E+000)

43 (-2.059870274756912E-005,0.000000000000000E+000)

44 (5.038304566020719E-004,0.000000000000000E+000)

45 (-3.097844524870129E-006,0.000000000000000E+000)

46 (5.038409604118587E-004,0.000000000000000E+000)

47 (1.790504897156375E-005,0.000000000000000E+000)

48 (5.038943065264921E-004,0.000000000000000E+000)

1 (-9.252224092709667E-006,0.000000000000000E+000)

9.252224092709667E-006

2 (1.546492079388409E-005,0.000000000000000E+000)

1.546492079388409E-005

3 (2.620865481584832E-005,0.000000000000000E+000)

2.620865481584832E-005

4 (3.378249166349520E-005,0.000000000000000E+000)

3.378249166349520E-005

5 (3.716973605534671E-005,0.000000000000000E+000)

3.716973605534671E-005

6 (3.574488447180933E-005,0.000000000000000E+000)

3.574488447180933E-005

7 (3.318938181861025E-005,0.000000000000000E+000)

3.318938181861025E-005

8 (2.437817463948992E-005,0.000000000000000E+000)

2.437817463948992E-005

9 (1.076964406515414E-005,0.000000000000000E+000)

1.076964406515414E-005

10 (-6.916026502706241E-006,0.000000000000000E+000)

6.916026502706241E-006

11 (-2.792693611538459E-005,0.000000000000000E+000)

2.792693611538459E-005

12 (-5.122881794669900E-005,0.000000000000000E+000)

5.122881794669900E-005

13 (-7.465300870370294E-005,0.000000000000000E+000)

7.465300870370294E-005

14 (-9.588609519328350E-005,0.000000000000000E+000)

9.588609519328350E-005

15 (-1.128481825516791E-004,0.000000000000000E+000)

1.128481825516791E-004

16 (-1.237585492257437E-004,0.000000000000000E+000)

1.237585492257437E-004

17 (-1.271880331202092E-004,0.000000000000000E+000)

1.271880331202092E-004

18 (-1.253581298698290E-004,0.000000000000000E+000)

1.253581298698290E-004

19 (-1.087359886994706E-004,0.000000000000000E+000)

1.087359886994706E-004

20 (-1.035665725607312E-004,0.000000000000000E+000)

1.035665725607312E-004

4.708879535771154E-005

22 (-2.059870274756912E-005,0.000000000000000E+000)

2.059870274756912E-005

23 (-3.097844524870129E-006,0.000000000000000E+000)

3.097844524870129E-006

24 (1.790504897156375E-005,0.000000000000000E+000)

1.790504897156375E-005

Балансировка по пикам собственных форм:

omega= .312000E+03

1 (1.241930502318799E-006,0.000000000000000E+000)

2 (-1.373334731189979E-005,0.000000000000000E+000)

3 (-7.789781841005945E-007,0.000000000000000E+000)

4 (-1.369260881121803E-005,0.000000000000000E+000)

5 (-1.670741942418511E-006,0.000000000000000E+000)

6 (-1.247539608646939E-005,0.000000000000000E+000)

7 (-2.375204257316576E-006,0.000000000000000E+000)

8 (-9.781982840908253E-006,0.000000000000000E+000)

9 (-2.876942563319551E-006,0.000000000000000E+000)

10 (-5.416504926594665E-006,0.000000000000000E+000)

11 (-3.168983745510992E-006,0.000000000000000E+000)

12 (-2.585048146349453E-006,0.000000000000000E+000)

13 (-3.164156541447222E-006,0.000000000000000E+000)

14 (4.334738971646981E-006,0.000000000000000E+000)

15 (-2.356157683693097E-006,0.000000000000000E+000)

16 (1.917962374617765E-005,0.000000000000000E+000)

17 (-9.795785908079478E-007,0.000000000000000E+000)

18 (2.223761841203160E-005,0.000000000000000E+000)

19 (2.147282047900821E-007,0.000000000000000E+000)

20 (1.342609294515700E-005,0.000000000000000E+000)

21 (4.727354435206957E-007,0.000000000000000E+000)

22 (-7.273898872734756E-006,0.000000000000000E+000)

23 (-6.579500670314075E-007,0.000000000000000E+000)

24 (-2.559231529054104E-005,0.000000000000000E+000)

25 (-2.423173509954534E-006,0.000000000000000E+000)

26 (-2.728073180255250E-005,0.000000000000000E+000)

27 (-3.921819223492825E-006,0.000000000000000E+000)

28 (-1.960643696120269E-005,0.000000000000000E+000)

29 (-4.868596916272075E-006,0.000000000000000E+000)

30 (-9.917569115457042E-006,0.000000000000000E+000)

31 (-5.142343238051855E-006,0.000000000000000E+000)

32 (1.568123015841554E-006,0.000000000000000E+000)

33 (-4.636846310788496E-006,0.000000000000000E+000)

34 (1.460265692985899E-005,0.000000000000000E+000)

35 (-4.004657183806526E-006,0.000000000000000E+000)

36 (1.797106865983929E-005,0.000000000000000E+000)

37 (-2.481757872149873E-006,0.000000000000000E+000)

38 (1.514236998031870E-005,0.000000000000000E+000)

39 (-2.205095711207286E-006,0.000000000000000E+000)

40 (1.473277084071601E-005,0.000000000000000E+000)

41 (-3.699450895289146E-007,0.000000000000000E+000)

42 (1.218033912866157E-005,0.000000000000000E+000)

43 (2.700234637466370E-007,0.000000000000000E+000)

44 (1.193483852645408E-005,0.000000000000000E+000)

45 (6.846276239424260E-007,0.000000000000000E+000)

46 (1.193693414903435E-005,0.000000000000000E+000)

47 (1.182325338239264E-006,0.000000000000000E+000)

48 (1.194139388180592E-005,0.000000000000000E+000)

1 (1.241930502318799E-006,0.000000000000000E+000)

1.241930502318799E-006

2 (-7.789781841005945E-007,0.000000000000000E+000)

7.789781841005945E-007

3 (-1.670741942418511E-006,0.000000000000000E+000)

1.670741942418511E-006

4 (-2.375204257316576E-006,0.000000000000000E+000)

2.375204257316576E-006

5 (-2.876942563319551E-006,0.000000000000000E+000)

2.876942563319551E-006

6 (-3.168983745510992E-006,0.000000000000000E+000)

3.168983745510992E-006

7 (-3.164156541447222E-006,0.000000000000000E+000)

3.164156541447222E-006

8 (-2.356157683693097E-006,0.000000000000000E+000)

2.356157683693097E-006

9 (-9.795785908079478E-007,0.000000000000000E+000)

9.795785908079478E-007

10 (2.147282047900821E-007,0.000000000000000E+000)

2.147282047900821E-007

11 (4.727354435206957E-007,0.000000000000000E+000)

4.727354435206957E-007

12 (-6.579500670314075E-007,0.000000000000000E+000)

6.579500670314075E-007

13 (-2.423173509954534E-006,0.000000000000000E+000)

2.423173509954534E-006

14 (-3.921819223492825E-006,0.000000000000000E+000)

3.921819223492825E-006

15 (-4.868596916272075E-006,0.000000000000000E+000)

4.868596916272075E-006

16 (-5.142343238051855E-006,0.000000000000000E+000)

5.142343238051855E-006

17 (-4.636846310788496E-006,0.000000000000000E+000)

4.636846310788496E-006

18 (-4.004657183806526E-006,0.000000000000000E+000)

4.004657183806526E-006

19 (-2.481757872149873E-006,0.000000000000000E+000)

2.481757872149873E-006

20 (-2.205095711207286E-006,0.000000000000000E+000)

2.205095711207286E-006

21 (-3.699450895289146E-007,0.000000000000000E+000)

3.699450895289146E-007

22 (2.700234637466370E-007,0.000000000000000E+000)

2.700234637466370E-007

23 (6.846276239424260E-007,0.000000000000000E+000)

6.846276239424260E-007

24 (1.182325338239264E-006,0.000000000000000E+000)

1.182325338239264E-006

Балансировка по опорам= .312000E+03

1 (-1.044642312687523E-005,3.263200061340657E-006)

2 (-2.744120594351424E-005,-5.323245334516139E-006)

3 (-1.451082507151790E-005,2.485533202873159E-006)

4 (-2.807507492921104E-005,-5.153544435310968E-006)

5 (-1.641221395495168E-005,2.145088049849795E-006)

6 (-2.836401305287201E-005,-5.012090938517764E-006)

7 (-1.817431442945870E-005,1.832556939304838E-006)

8 (-2.792861817512812E-005,-4.996148486423760E-006)

9 (-1.996362879192180E-005,1.507810914685582E-006)

10 (-2.726274650203219E-005,-5.024691383584333E-006)

11 (-2.191306738749239E-005,1.146572215770166E-006)

12 (-2.710874619473015E-005,-5.037218769866525E-006)

13 (-2.283220471298257E-005,9.716294417573225E-007)

14 (-2.514465101451536E-005,-5.033631242512915E-006)

15 (-2.406729626006374E-005,6.537378265909936E-007)

16 (-1.174821209876725E-005,-4.971621067868695E-006)

17 (-2.407693302463810E-005,3.429926379469671E-007)

18 (1.328443751951455E-005,-4.802969374420856E-006)

19 (-2.216063693032916E-005,4.702489786354051E-008)

20 (4.876070991974188E-005,-4.502986002812794E-006)

21 (-1.769260496692963E-005,-2.254484573937247E-007)

22 (9.353524731884636E-005,-4.062009770488156E-006)

23 (-1.035582576860078E-005,-4.655154470722955E-007)

24 (1.352511251414123E-004,-3.482809536480750E-006)

25 (-8.492660073640781E-007,-6.648161290329295E-007)

26 (1.618438375571256E-004,-2.780850373466741E-006)

27 (9.856223450485747E-006,-8.163976007978715E-007)

28 (1.730358215460248E-004,-1.984131894423682E-006)

29 (2.078775026020804E-005,-9.153717602771683E-007)

30 (1.690501897920089E-004,-1.129345466707198E-006)

31 (3.100352281574586E-005,-9.593892301105170E-007)

32 (1.506460287546507E-004,-2.593890087322000E-007)

33 (3.962671929258767E-005,-9.489492448317760E-007)

34 (1.191062678181108E-004,5.792974940356895E-007)

35 (4.363985193420160E-005,-9.189286133723115E-007)

36 (9.773083501061243E-005,1.035626378951901E-006)

37 (5.020621224170212E-005,-7.710434330421572E-007)

38 (4.582873163086084E-005,2.112359947415010E-006)

39 (5.097157710658264E-005,-7.302219018259802E-007)

40 (3.691682934953543E-005,2.292178913853601E-006)

41 (5.125552019304995E-005,-3.154038371131083E-007)

42 (-2.235362156792931E-005,3.464767870522453E-006)

43 (4.984889347005041E-005,-1.266350404644868E-007)

44 (-2.836792735417070E-005,3.584079489432769E-006)

45 (4.886610263555097E-005,-2.138796318774246E-009)

46 (-2.824988695819692E-005,3.584202689765988E-006)

47 (4.769490793895049E-005,1.472733290828080E-007)

48 (-2.804758789833924E-005,3.584666074475960E-006)

1 (-1.044642312687523E-005,3.263200061340657E-006)

1.094423276370012E-005

2 (-1.451082507151790E-005,2.485533202873159E-006)

1.472215743560628E-005

3 (-1.641221395495168E-005,2.145088049849795E-006)

1.655180261013038E-005

4 (-1.817431442945870E-005,1.832556939304838E-006)

1.826647119496881E-005

5 (-1.996362879192180E-005,1.507810914685582E-006)

2.002048871271863E-005

6 (-2.191306738749239E-005,1.146572215770166E-006)

2.194304332071462E-005

7 (-2.283220471298257E-005,9.716294417573225E-007)

2.285286931279381E-005

8 (-2.406729626006374E-005,6.537378265909936E-007)

2.407617333414083E-005

9 (-2.407693302463810E-005,3.429926379469671E-007)

2.407937598490863E-005

10 (-2.216063693032916E-005,4.702489786354051E-008)

2.216068682371753E-005

11 (-1.769260496692963E-005,-2.254484573937247E-007)

1.769404129990558E-005

12 (-1.035582576860078E-005,-4.655154470722955E-007)

1.036628342179968E-005

13 (-8.492660073640781E-007,-6.648161290329295E-007)

1.078532909412806E-006

14 (9.856223450485747E-006,-8.163976007978715E-007)

9.889977034780905E-006

15 (2.078775026020804E-005,-9.153717602771683E-007)

2.080789432740114E-005

16 (3.100352281574586E-005,-9.593892301105170E-007)

3.101836318507678E-005

17 (3.962671929258767E-005,-9.489492448317760E-007)

3.963808000600946E-005

18 (4.363985193420160E-005,-9.189286133723115E-007)

4.364952584662878E-005

19 (5.020621224170212E-005,-7.710434330421572E-007)

5.021213255413951E-005

20 (5.097157710658264E-005,-7.302219018259802E-007)

5.097680743983685E-005

21 (5.125552019304995E-005,-3.154038371131083E-007)

5.125649061183000E-005

22 (4.984889347005041E-005,-1.266350404644868E-007)

4.984905432023669E-005

23 (4.886610263555097E-005,-2.138796318774246E-009)

4.886610268235693E-005

24 (4.769490793895049E-005,1.472733290828080E-007)

4.769513531523337E-005