|

Основные

тенденции развития (цель)

|

Источники

информации, подтверждающие тенденции направления поиска

|

Средства

реализации тенденции

|

|

1

|

2

|

3

|

|

Шаговый

электродвигатель

|

Заявка RU

2008113569/09 07.04.2008 Авторы Соломин Владимир Александрович Замшина Лариса

Леонидовна Соломин Андрей Владимирович Патентообладатели Соломин Владимир

Александрович Замшина Лариса Леонидовна Соломин Андрей Владимирович

|

Изобретение

относится к электротехнике и предназначено для использования в робототехнике

и системах автоматики для регулирования шагового перемещения. Технический

результат состоит в возможности независимого управления двумя роторами.

Шаговый электродвигатель 1 содержит статор 2 с зубцами 3 и 4, расположенными

на внутренней и внешней расточках статора, и пазами 5 и 6, расположенными

между ними. В пазах 5 и 6 размещены фазные катушки обмотки 7. Ротор содержит

электропроводящую часть 8 и магнитопроводящую часть 9, размещенные на валу 10.

Электропроводящая часть содержит диаметральную прорезь 11, расположенную по

всей активной длине ротора и заполненную изолирующим веществом. На зубцах 4

на внешней расточке статора установлены ролики 12, на которые опирается

электропроводящая часть 13 дополнительного ротора, выполненная в виде

цилиндра и имеющая диаметральную прорезь 14, расположенную по всей активной

длине дополнительного ротора и заполненную изолирующим веществом. Поверх

электропроводящей части 13 установлена магнитопроводящая часть 15 дополнительного

ротора. К источнику напряжения подключены по пять фазных катушек обмотки,

образующих дугообразный ряд, у которого до середины один, а после середины -

противоположный порядок следования фаз. Для начала шага ротора отключают

последнюю фазную катушку ряда. Для завершения шага - одновременно отключают

первую фазную катушку ряда и подключают фазную катушку, следующую за

последней катушкой первоначального ряда.

|

|

Шаговый

электродвигатель

|

Заявка RU

2006142110/09 02.11.2006 Авторы Афанасьев Анатолий Юрьевич, Давыдов Николай

Владимирович Патентообладатели: Казанский государственный технический

университет им.А.Н. Туполева

|

Изобретение

относится к электротехнике, к шаговым электродвигателям с реактивными

роторами и может быть использовано в промышленных, транспортных и приборных

электромеханических системах. Технический результат заключается в улучшении

массогабаритных показателей. Электродвигатель содержит корпус, пакет статора

с многофазной обмоткой и с полюсами, имеющими зубцы. Зубцы на соседних полюсах

сдвинуты относительно друг друга на 1/m зубцового деления, где m - число фаз.

Магнитопровод ротора выполнен с зубцами. На валу расположены коаксиальные

полые цилиндры ротора, чередующиеся с полыми цилиндрами статора, которые

состоят из ферромагнитных и немагнитных элементов, расположенных вдоль оси

вращения. Цилиндры ротора механически связаны с магнитопроводом ротора через

немагнитный диск. Цилиндры статора крепятся к корпусу при помощи немагнитной

втулки. Зубцы полюсов и ферромагнитные элементы цилиндров статора, а также

зубцы магнитопровода и ферромагнитные элементы цилиндров ротора имеют свои

одинаковые угловые положения. Благодаря введению дополнительных полых

цилиндров ротора и статора получен электродвигатель с высокими

массогабаритными показателями.

|

|

Шаговый

электродвигатель

|

Заявка RU

2005139770/09 19.12.2005 Авторы Соломин Владимир Александрович Бородин Виктор

Георгиевич Скачков Николай Игоревич Титова Елена Викторовна Соломина Анна

Серафимовна Патентообладатели Соломин Владимир Александрович Бородин Виктор

Георгиевич Скачков Николай Игоревич Титова Елена Викторовна Соломина Анна

Серафимовна

|

Изобретение

относится к электротехнике, к электродвигателям, предназначенным для

использования в дискретных электроприводах. Технический результат состоит в упрощении

конструкции и в обеспечении дискретного перемещения гладкого ротора. Шаговый

двигатель содержит статор, на зубцах которого размещены катушки обмотки.

Ротор содержит электропроводящую часть в виде цилиндра с вертикальной

прорезью по всей активной длине ротора, заполненной изолирующим веществом.

Цилиндр содержит закрепленный на валу сердечник из ферромагнитного материала.

Коммутирующее устройство содержит контакты для подключения катушек обмотки

статора к источнику трехфазного питания. Управляющий блок коммутирующего

устройства выполнен с возможностью одновременного подключения для фиксации

ротора пяти фазных катушек, образующих дугообразный ряд, у которого до

середины ряда один, а после середины - противоположный порядок следования

фаз. Для начала шага ротора управляющий блок отключает последнюю катушку

ряда, а для завершения шага - одновременно отключает первую катушку ряда и

подключает последнюю катушку ряда и катушку, следующую за последней катушкой

первоначального ряда.

|

1.2 Описание

конструкции. Принцип действия прибора

Принцип работы привода механизма арретирования.

Арретирующими называют устройства,

осуществляющие жесткую фиксацию подвижных узлов гироприбора друг относительно

друга, а так же корпуса прибора. Такая фиксация бывает необходима, например:

при транспортировке гироприбора в незапущенном состоянии. Гироузел с

незапущенным гиромотором представляет собой обычное твердое тело. Поэтому при

транспортировке сопровождающейся тряской, ударами, угловыми и линейными

ускорениями, гироузел внутри прибора внутри прибора может совершать хаотичное

движение, ударяясь об опоры. В результате этого на корпусе гироузла могут

появляться вмятины, сколы окраски, разбалансировка, повреждения проводки. Чтобы

избежать этих вредных явлений, подвижные, узлы гироприборов на время

транспортировкой хранения обычно арретируют при начальной выставке (в том числе

и ускоренной) подвижного узла гироприбора. [3]

Структура арретирующего устройства

представлена на рисунке 1. Основными элементами большинства арретирующих устройств

являются:

) привод арретирующего механизма,

) передаточный механизм,

) фиксирующая пара,

) сигнализатор срабатывания арретирующего

механизма

Рисунок 1. Структура арретирующего

устройства.

. Сигнал срабатывания арретира.

. Привод.

. Передаточный механизм.

. Фиксирующая пара.

. Гироузел.

Привод механизма арретирования с шаговым

электродвигателем.

Привод механизма арретирования предназначен для передачи

движения силовому звену арретира, обеспечивающему наложение механических связей

на степени свободы элементов подвеса гироскопа или платформы гиростабилизатора.

Механизм арретирования представляет собой электромеханическое устройство

(рис.2), состоящее из электромагнита 8, храпового механизма 7, 9, 10,

механической передачи, кулачкового механизма и электрических элементов

коммутации цепей.

Шаговый механизм состоит из электромагнита 8 и храпового

механизма (элементы 7, 9 и 10). Электромагнит 8 шагового механизма отрабатывает

импульсы определенной частоты, подаваемые на обмотку электромагнита, и

обеспечивает возвратно-поступательное движение якоря и связанной с ним собачки

10, которая находится в зацеплении с храповиком 9. При движении толкающей

собачки 10, последняя поворачивает храповик 9 (на один зуб при подаче одного

импульса), а вместе с ним и вал червяка 13. Стопорная собачка 7 исключает

поворот храповика 9 с валом в обратную сторону при возвращении якоря с

толкающей собачкой 10 в исходное положение (при отсутствии импульса). Далее

движение передается от червяка 13 и на червячное колесо 3 и кулачок 11, а также

на выходное звено кинематической передачи - коромысло 6, закрепленное

неподвижно на валике, вращающимся в опорах 5. На этом валике установлена муфта

14, которая соединяется с арретирующим устройством гироскопа. На валу червячного

колеса установлены два кулачка 2, положение которых на валу может

регулироваться и тем самым устанавливаться моменты замыкания и размыкания

контактных пар. Эти кулачки управляют контактными парами 1, коммутирующими

электрические цепи управления. Силовое замыкание коромысла 6 и кулачка 11

обеспечивается с помощью пружины 12, закрепленной одним концом на корпусе 4

механизма.

Рисунок 2. Механизм арретирования.

Условия эксплуатации механизма.

Температурный режим +40оС.

Линейные перегрузки 4 единицы.

Амплитуда и частота колебаний летательного аппарата (ЛА)

0,02-0,4 мм, 10-500 Гц.

Смазка механизма разовая консистентными маслами.

Срок службы не менее 2000 часов.

Исходные данные

Частота падаваемых импульсов - 20 Гц,

Рабочий угол кулачка - 3000,Наибольший угол

поворота коромысла - 150,Наибольшая сила давления коромысла на

кулачок - 5 Н,

Время арретирования - 2 с,

Закон движения коромысла - линейный,

Скорость вращения кулачка - 1 об/мин.

2. Расчетная

часть

2.1 Расчет

кулачкового механизма

Кулачковый механизм - трехзвенный

механизм, состоящий из двух подвижных звеньев, образующих со стойкой дне низшие

пары V

класса, а между собой - высшую пару IV класса. Ведущим звеном 1 чаще является кулачок,

имеющий сложный профиль, форма которого определяется воспроизводимым законом

движения ведомого звена 2, называемого толкателем. Кулачек в большинстве

механизмов совершает непрерывное вращение, а толкатель возвратно -

прямолинейное движение или возвратно - вращательное.

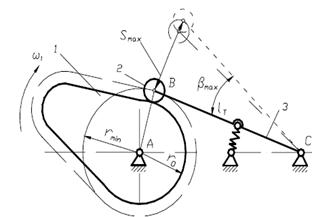

Рисунок 3. Кулачковый механизм.

2.2 Расчет

профиля кулачка.

Для расчета профиля кулачка используем следующие данные:

закон движения кулачка - линейный;

рабочий угол кулачка -  ;

;

наибольший угол поворота коромысла -  ;

;

наибольшая сила давления коромысла на кулачок - 5 Н;

арретирование электродвигатель шаговый

гигроскопический

Для построения профиля кулачка из конструктивных соображений

выберем:

расстояние между центром вращения кулачка и коромысла: L =106 (мм);

длина коромысла: l =78 (мм);

наименьший радиус кулачка:  =46 (мм).

=46 (мм).

Рисунок 4. Профиль кулачка

По формуле

Найдем угол  :

:

,

,  ;

;

Откуда  ;

;

;

;

Рассчитаем наибольший радиус кулачка. Для этого применим формулу:

;

;

Тогда

(мм).

(мм).

Определим изменение радиуса кулачка  :

:

;

;  .

.

Так как механизм движется по линейному закону, то зависимость

радиуса кулачка от угла поворота имеет вид:

,

,

Где  определяется соотношением:

определяется соотношением:

;

;

;

;

,

,

Для построения (радиуса) профиля кулачка вычислим значение угла  , эта процедура выполняется с помощью ЭВМ.

Текст программы приведен в приложении.

, эта процедура выполняется с помощью ЭВМ.

Текст программы приведен в приложении.

2.3 Силовой

расчет кулачка

При скольжении коромысла по кулачку возникает приведенная

сила трения, она определяется по формуле:

;

;

Где  - приведенный коэффициент трения.

- приведенный коэффициент трения.

В качестве материала для кулачка выберем сталь 40ХС. Для которой  .

.

Рисунок 5. Профиль кулачка.

Рассчитаем приведенную силу трения:

,

,

Где р - наибольшая сила давления коромысла на кулачок.

- отсюда находим

- отсюда находим  :

:  .

.

Найдем полную силу давления на кулачок. Она определяется как

равнодействующая от  и

и  :

:

Н.

Н.

- наибольший угол давления, возникающий в кулачковом механизме.

Он не должен превышать

- наибольший угол давления, возникающий в кулачковом механизме.

Он не должен превышать  .

.

,

,

Где

- максимальная скорость коромысла;

- максимальная скорость коромысла;

- угловая скорость кулачка (

- угловая скорость кулачка ( =1 об/мин)

=1 об/мин)

l - длина коромысла;

L - расстояние между центром вращения коромысла и кулачка.

Максимальный момент на валу кулачка равен:

2.4 Расчет

коромысла

Коромысло представляет собой балку одним концом закрепленную

на валу, а другим упирающуюся на кулачек. В качестве материала для коромысла

возьмем углеродистую сталь по ГОСТ 1050 - 75.

К коромыслу приложена нагрузка:

Н;

Н;

Из конструкционных соображений выберем следующие размеры

коромысла:

длина коромысла - 78 мм;

толщина - 12 мм;

ширина - 10 мм;

2.5 Расчет на

прочность

Найдем силы реакции опор.

,

,

(Н),

(Н),

,

,  (Н)

(Н)

Определим опасное сечение балки:

Разобьем балку на два участка: 1 участок - х: [0; 72]

2 участок - x: [72; 78].

Для 1 участка:

Для 2 участка:

;иМ (0) =0;

;иМ (0) =0;

;

;

По расчетам, полученным выше построим эпюру моментов:

Рисунок 6. Эпюра моментов.

Как видно из эпюры наиболее опасным является участок, где

приложена сила  .

.

По условию прочности выполняется условие

,

,

Где  - напряжение в сечении балки на изгиб,

- напряжение в сечении балки на изгиб,

- момент сопротивления сечения на изгиб,

- момент сопротивления сечения на изгиб,

- предельно допустимое напряжение на изгиб.

- предельно допустимое напряжение на изгиб.

Для углеродистой стали 40  =569 (МПа);

=569 (МПа);

(МПа),

(МПа),

Определим момент сопротивления сечения на изгиб:

(мм2)

(мм2)

(МПа) <

(МПа) < ,

,

Условие прочности выполняется.

2.6 Расчет

пружины

Известно, что сила пружины при рабочей деформации  11,9Н.

11,9Н.

Рабочая деформация пружины - F2 = P2/z =14 мм;

Предварительная деформация пружины - F1 = P1/z =8 мм;

Найдем силу пружины при максимальной деформации:

(кгс)

(кгс)

Где  - относительный инерционный зазор пружины

(

- относительный инерционный зазор пружины

( =0,05)

=0,05)

Определим жесткость пружины

Сила пружины при предварительной деформации

P1= (кгс);

(кгс);

Индекс пружины:

с = d0/d=3.5/0.6=6;

Выберем пружину по ГОСТ 13766-86. Диаметр проволоки d = 0,6 мм; наружный диаметр пружины D = 5,2 мм; жесткость одного витка z1 = 13,05

Н/мм; наибольший прогиб одного витка f = 0,905 мм.

Число рабочих витков

n = z1 /z = 13.05/0.85 = 15.3.

В качестве материала выберем сталь 50.

Для нее модуль сдвига  (МПа), модуль упругости Юнга

(МПа), модуль упругости Юнга  (МПа).

(МПа).

Тогда касательное напряжение будет равно:

;

;

Высота пружины в свободном состоянии:

мм.

мм.

Высота пружины при предварительной деформации:

Н1 = Н0+F1=9.6+8=17.6 мм.

Высота пружины при рабочей деформации:

Н2= Н0+F2=9,6+14=23,6 мм.

Высота пружины при максимальной деформации:

Н3= Н0+F3=9,6+15,55=25,15 мм

Шаг пружины: t = d = 0.6 мм

L мм,

мм,

Где  - полное число витков.

- полное число витков.

Высота пружины с зацеплением:

Н01 = Н0+2 (D-2d) = 9.6+2 (5.2-1.2) = 17,6 мм.

2.7

Кинематический расчет механизма

Выбор передаточного отношения.

Нам дано:

Частота подаваемых импульсов:  20 Г ц;

20 Г ц;

Скорость вращения кулачка:  =1 об/мин;

=1 об/мин;

Пусть zxp - число

зубьев храповика, тогда угловая скорость храповика равна:

Так как и храповик и червяк расположены на одном валу, то  .

.

Обозначим передаточное отношение между червяком и червячным

колесом i, тогда:

,

,

Следовательно  =

= . Так как и храповик и червяк расположены

на одном валу, получим

. Так как и храповик и червяк расположены

на одном валу, получим

=

= =1 об/мин =

=1 об/мин = .

.

Число зубьев храповика равно:

,

,

Откуда получим z = 20.

Причем число заходов червяка равно 1, тогда число зубьев колеса

получим из соотношения:

zкол =  =

= .

.

2.8 Расчет

храповика

Известно, что число зубьев храповика z = 20.

Выберем из конструкционных соображений модуль равным 1 (m = 1).

Материал храповика сталь 45.

Следовательно получим: диаметр вершин - Д= ;

;

шаг зубьев  3,14 (мм); высота зуба h=1,2 (мм). Угол 450.

3,14 (мм); высота зуба h=1,2 (мм). Угол 450.

Выберем отклонения ширины колеса к модулю  .

.

Тогда ширина зуба храповика:

Крутящий момент на валу храповика:

Где  =227,6 (МПа), отсюда:

=227,6 (МПа), отсюда:

Допустимое удельное давление равно: [q] =400 Н/мм;

,

,

То есть условие прочности выполняется.

2.9 Расчет

стопорной собачки

Из конструктивных соображений выберем:

длина собачки l=70 мм;

ширина в =5 мм;

прогибающая деформация f=hxp=2 мм.

В качестве материала выберем бронзу БРОФ 6,5-0,15 с

параметрами:

Е=105 (МПа

Рассчитаем толщину собачки по формуле:

, Имеем

, Имеем  (мм),

(мм),

Выберем высоту собачки h = 2 мм,

Рассчитаем напряжение в опасном сечении:

,

,

;

;

Условие прочности выполняется.

2.10 Расчет

толкающей собачки

Из конструктивных соображений выберем:

длина собачки 50;

ширина 5;

В качестве материала выберем бронзу БРОФ 6,5-0,15. Тогда:

Момент трения храповика:

,

,

Где

Момент двигателя:

Мдв=Мтр+Мкр. хр=1335,5+2149,5=3485

( )

)

Продольная сила:

;

;

Тогда ширина собачки равна:

h=

2.11 Расчет

червячной передачи

Цилиндрическую червячную передачу образуют червяк и червячное

колесо, делительные и начальные поверхности которых являются цилиндрами.

Различают два вида рабочих поверхностей витков цилиндрического червяка:

линейчатые (образуемые винтовым движением прямой линии),

нелинейчатые (образуемые винтовым движением любой заданной

кривой).

Благодаря технологичности наибольшее распространение получили

цилиндрические червяки с линейчатой винтовой поверхностью.

Рисунок 7. Профиль витков червяка в поперечном сечении.

эвольвентные,

архимедовы,

конволюшные.

2.12 Расчет

червяка

Из кинематического расчета следует передаточное отношение между

червячным колесом и самим червяком  . Выберем m=0,5, q=20,

. Выберем m=0,5, q=20,  .

.

Делительный диаметр колеса:  (мм).

(мм).

Делительный угол подъема винтовой линии витка определяется

следующим соотношением:

Следовательно,  =60.

=60.

Число заходов равно 2. Расчетный шаг равен  .

.

Высоту делительной головки червяка определим по формуле ,

,

Высота делительной ножки червяка определяется:

, где с*=0,25.

, где с*=0,25.

мм.

мм.

Определим диаметр витков червяка по формуле:

,

,

Определим диаметр впадин червяка:

,

,

.

.

Находим делительное межосевое расстояние:

;

;

Определим ход витка червяка по следующей формуле:

2.13 Расчет

червячного колеса

Пусть m=0.5, q=20, z=60. Рассчитаем делительный диаметр

червячного колеса с помощью следующей формулы  .

.

Расчетный шаг колеса:

Высота делительной головки зуба колеса равна:

. h=0.5 мм.

. h=0.5 мм.

Высота делительной ножки зуба:

,

,

Диаметр вершин зубьев:

;

;

Соответственно диаметр впадин колеса будет равен:

.

.

Ширина венца червячного колеса равна:

, выберем вч=10 мм.

, выберем вч=10 мм.

Наибольший диаметр червячного колеса равен:

Делительное межосевое расстояние:

.

.

2.14 Силовой

расчет червячной передачи

Рисунок 8. Схема зацепления.

Для изготовления червяка используется сталь 45. А для

изготовления червячного колеса бронза БРОФ 10-1.

На рисунке:

Р12,Р21 - окружные силы.

Q12,Q21 - радиальные силы.

Т12, Т21 - осевые силы.

Коэффициент  . Окружная сила Р12 равна

осевой силе на червяке Т21.

. Окружная сила Р12 равна

осевой силе на червяке Т21.

;

;

Рассмотрим действие радиальных сил:

Q12,Q21 равны и направлены в противоположные стороны.

Q12=Q21  .

.

Осевая сила на колесе Т12 равна окружной силе на

червяке Р21, но противоположно направлена:

Т12=  .

.

Нормальная сила:

Расчет на прочность:

(Н).

(Н).

Определим расчетную удельную нагрузку по следующей формуле:

Где  - коэффициент концентрации нагрузки.

- коэффициент концентрации нагрузки.

- коэффициент динамичности нагрузки.

- коэффициент динамичности нагрузки.

Примем  =1,

=1,  =1,1.

=1,1.

Тогда:  =1,1 (Н)

=1,1 (Н)

Расчет зубьев на контактную прочность:

;

;

Е= ,

,  =160МПа.

=160МПа.

Условие прочности выполняется.

Рассчитаем зубья на изгиб:

,

,

Где g - коэффициент формы зуба. G=0,475,  =62МПа (для БРОФ 10-1).

=62МПа (для БРОФ 10-1).

Условие прочности выполняется.

Определим КПД червячной передачи с помощью формулы:

2.15

Расчет контактной пары

В качестве материала выберем бронзу БРОФ 6,5-0,15. С допустимым

значением напряжения изгиба

Из конструктивных соображений выберем

длина контактной пары,60 мм.

ширина пружины, в = 8мм

деформация (прогиб), f

=2 мм.

Замыкание контактных пар происходит за счет вращения кулачка.

Угол  ,

,

- скорость вращения кулачка.

- скорость вращения кулачка.

=1,38 (мм)

=1,38 (мм)

Рассчитаем допускаемую нагрузку, с помощью следующей формулы.

2.16 Расчет

наиболее нагруженного вала и выбор подшипников

Рисунок 9. Схема нагружения вала.

Наиболее нагруженным является вал с кулачком и червячным

колесом.

l2=22, l3=40. На вал действуют силы: Rnx, Rny-составляющие нормальной

реакции кулачка.

RAX, RAY, RBX, RBY - составляющие реакции

опор.

Мк - крутящий момент на валу. Мк=106,4 .

.

Расчет на кручение и изгиб:

а) в плоскости YOZ вал

деформируется силами Rny,RAY,RBY;

Определим Rny, Rnx из расчета кулака:

Далее определим реакцию  :

:

Аналогично определяем реакцию RAY:

б) в плоскости OXZ вал

деформируется силами: Rnx,RBX

в) суммарные реакции

Наибольший изгибающий момент в опоре В:

В плоскости yoz: MBY=

В плоскости xoz: MBX=

Суммарный изгибающий момент:

Определим наибольший приведенный момент:

Диаметр вала определим по формуле:

где  =0,1

=0,1 =69МПа.

=69МПа.

Выберем диаметр равным 5 мм.

2.17 Выбор

подшипника

При выборе подшипника используем данные: диаметр вала 5 мм;

частота вращения кольца шарикоподшипника 1 об/мин; время работы: 5000 часов;

расчетный коэффициент работоспособности С.

Для радиально-упорного подшипника коэффициент

работоспособности равен:

Где:

А1 - осевая нагрузка на подшипник.

т - коэффициент

приведенной осевой нагрузки.

=1,

=1,  =1,1.

=1,1.

Выберем шариковый радиально-упорный подшипник по ГОСТ 831-75 №

36202.

Заключение

В результате выполнения курсового проекта разработана

конструкция механизма арретирования с шаговым электродвигателем. Проведен

кинематический расчет механизма, рассчитаны параметры деталей храпового

механизма, деталей зубчатых передач, кулачкового механизма и валов. Проведено

обоснование выбора шарикоподшипников вторичного вала.

Список

используемой литературы

1.

ПервицкийЮ.Д. Расчет и конструирование точных механизмов. - Л.:

"Машиностроение", 1976. - 456 с.

.

Вопилкин Е.А. Расчет и конструирование механизмов, приборов и систем. - М.:

Высшая Школа, 1980. - 523 с.

.

Левятов Д.С. Расчет и конструирование деталей машин. - М.: Высшая Школа, 1979.

- 303 с.

.

Тищенко О.Ф. и др. Элементы приборных устройств. Курсовое проектирование. В 2х

частях. Под ред. Тищенко О.Ф. Ч.1 - М.: Высшая Школа. 1978. - 327 с. и Ч2 - М.:

Высшая Школа. 1978. - 232 с.

.

Заплетохин В.А. Конструирование деталей механических устройств. - Л.:

"Машиностроение". 1990. - 672 с.

.

Электромагнитный привод робототехнических систем/ Афонин А.А. и др. - Киев:

Наук. Думка, 1983. - 272с.

.

Справочное руководство по черчению/ В.Н. Богданов и др. - М.: Машиностроение,

1989. - 864 с.

.

ГОСТ 2.703-68 Правила выполнения кинематических схем.

Приложение

1. Программа расчета формы профиля кулачка.

Язык программирования: Паскаль (Borland Pascal 7.0)

program fist;Crt;gm,smax,alpha,gamma,q,rmin,rminr,r,step,stepst,phi,phist:

real;: integer;;('Введите ход толкателя Smax: '); readln (smax);('Введите угол

давления alpha: '); readln (alpha); ('Введите минимальный радиус Rmin: '); read (rmin);

rminr: =q*cos (alpha/180*pi) /sin (alpha/180*pi);

if rmin<rminr then writeln (' Rmin слишком мал. ')writeln ('

Rmin выбран верно. ');('Введите рабочий угол gamma: '); readln (gamma);:

=gamma/180*pi;: =smax/ (gm);('Введите шаг step: '); readln (step);: =rmin;;('

Угол',' ': 14,'Радиус R');: =step/180*pi;: =0; phist: =0; i: =0;(phi: 9: 1,' ':

9,r: 9:

);: =phi+step; phist: =phist+stepst;:

=rmin+q*phist;: =i+1; if i=20 then begin readln; ClrScr; i: =0;

end;phi>gamma;: =smax/ (2*pi-gm-stepst);: =0;: =phi+step; phist:

=phist+stepst;

r: =rmin+smax-q*phist;(phi: 9: 1,' ': 9,r: 9:

);

i: =i+1; if i=20 then begin readln; ClrScr; i:

=0; end;phi>359;.