Телескопический ленточный конвейер 2ЛТ280

Введение

Стремление повысить производительность и

качество продукции, создать условия для комплексной автоматизации приводит к

непрерывному расширению многочисленного класса агрегатов непрерывного действия,

обеспечивающих непрерывность технологического процесса за счет совмещения

отдельных операций в одной линии. К этому классу агрегатов относятся и

технологические линии по обработке изделий из полимеров: экструзионные машины и

линии непрерывной вулканизации для нанесения покрытий на жилу кабеля или провода,

кордные линии протекторные и автокамерные агрегаты, линии для производства

пленок и нанесения на них покрытий, агрегаты для производства листа и труб из

пластмасс и целый ряд других механизмов.

Оптимизация технологического процесса

изготовления изделия на рассматриваемых агрегатах ведется в двух направлениях.

Первое связано с совершенствованием оборудования линий и его эксплуатации.

Второе направление предполагает использование систем автоматического управления

электроприводами со стабилизацией основных координат, определяющих качество

продукции. К таким координатам прежде всего относятся скорость движения и

натяжение обрабатываемого изделия, его выходные размеры.

По мере интенсификации технологических процессов

все большее влияние на динамику электроприводов и качество продукции оказывает

наличие упругих звеньев в механической части электропривода.

1. Климатические условия

эксплуатации и выбор степени защиты электрооборудования

Шахта «Подмосковная» ОАО «Тулауголь» расположена

в Веневском районе Тульской области в 25 км южнее районного центра г. Венева в

7км севернее г. Новомосковска.

Сдана в эксплуатацию 28 декабря 1974 года. Поле

шахты расположено на Восточно-Грызловском месторождении.

Угольный пласт имеет сложное строение,

гипсометрия пласта слабоволнистая.

Зольность добываемой горной массы с учетом

объемного веса угля и породных прослоек колеблется в пределах 37-44%.

Поле шахты обводнено, коэффициент водообильности

составляет 10м3/т.

Шахта не опасна по газу и пыли, относительная

газообильность составляет 1,72 м3/т.

Доставка угля по выемочным штрекам

осуществляется ленточными конвейерами 1Л100К и 2ЛТ80.

Условное обозначение конвейера следующее:

- типоразмер конвейера;

Л - ленточный;

Т - телескопический;

- ширина ленты в см.

Конвейер предназначен для транспортирования угля

(горной массы) в выработках угольных и сланцевых шахт.

Конвейер 2ЛТ80, 2ЛТ80У устанавливается в

выработках с углами наклона от минус 10 до плюс 10 градусов.

Длина поставки конвейера - 100м.

Атмосфера типа 1 по ГОСТ 15150 при запыленности

воздуха не более 200мг/м3.

Относительная влажность при температуре 250С, не

более 98%.

Макроклиматический район с умеренным климатом

(исполнение Y)

Категория размещения 5 по ГОСТ 15150-69 высота

над уровнем моря не более - 1000м.

Колебание напряжения питающей сети от -15 до

+10%.

Номинальное напряжение питающей сети 380 или

660В.

Выбираем электрооборудование по климатическим

условиям УХЛ.

Электрооборудование может постоянно работать при

температуре окружающей среды превышающей эффективную.

Запыленность воздуха 10мг/м3 следовательно

используем электрооборудование по степенью защиты IP44.

2. Расчет и выбор элементов

кинематики механических передач

В элементы кинематики механических передач

конвейера входят: лента, барабан, ролики, редуктор.

2.1 Расчет и выбор конвейерной ленты

Лента является основным, наиболее дорогим и

наименее долговечным элементом ленточного конвейера. Важнейшим расчетным

параметрами ленты являются ширина, прочность при разрыве, относительное

удлинение и толщина обкладок.

При заданной теоретической производительности

конвейера необходимую ширину ленты определяют по площади поперечного сечения

груза на ленте, скорости движения ленты, насыпной плотности.

Площадь поперечного сечения груза на ленте

определяем из справочника: =в2(0,081+0,22tgφp)=0,2

φp = 200 - расчетный угол

откос насыпного груза на ленте,

в = 0,9м - ширина расположения груза на ленте

Средняя скорость движения груза на ленте задана

U=1,6м/с.

Насыпная плотность угля берется из справочника

γ = 0,85·103 кг/м3.

Необходимую ширину ленты определяем из выражения

,

,

где Q - производительность конвейера,

Kβ, Kn - коэффициенты, Kβ

= 0,05; Kn = 580,

Uл - скорость движения ленты,

γ - насыпная плотность

угля.

Берем ленту с двухсторонней обкладкой из

негорючей резины и послойно нарезным каркасом, с резиновыми прослойками между

прокладками, с температурой окружающего воздуха ±600С.

Тип ленты 2ШТК-100 предназначена для

транспортирования средне и мелкокусковых материалов (уголь-порода) в подземных

условиях угольных и сланцевых шахт ГОСТ 20-76.

Число прокладок при ширине ленты 700-800мм 3-8

до Н/см ширины прокладки.

Расчетный предел прочности прокладки не менее

100 кгс/см.

Прочность связи между прокладками не менее 4

кгс/см.

Прочность связи между обкладкой и прокладкой не

менее 3,5 кгс/см.

Удлинение при нагрузке составляющей 10% от

разрывной не более 3,5%.

Удельный показатель истирания обкладок не более

700см3/кВт·ч.

Толщина рабочих обкладок 4,5мм.

Толщина не рабочих обкладок 2мм.

Тип ткани - ТК100.

Срок службы при круглосуточной работе на шахте

при транспортировке угля составляет в среднем 18 месяцев.

.2 Расчет и выбор диаметра роликов и

расстояния между роликоопорами

В настоящее время отечественной промышленностью

изготавливаются ролики с большим диапазоном диаметров ГОСТ 10624-63

предусматривает выбор диаметра роликов для конвейеров общего назначения в

зависимости от ширины ленты. При ширине ленты 800мм берем диаметр роликов 89.

Расстояние между роликоопорами ленточного

конвейера выбирают с таким расчетом, чтобы обеспечить умеренное провисание

грузовой ветви ленты в продольном и поперечном направлениях. Этот параметр

определяется, в первую очередь, шириной ленты и характером транспортируемого

груза.

При ширине ленты 800мм, объемном весе

транспортируемого груза 1,6 т/м3, расстояние между роликоопорами 1,3м.

Расстояние между амортизирующими роликоопорами в

зоне загрузки определяется по формуле:

где Dра - диаметр ролика амортизирующей

роликоопоры, мм.

Расстояние между роликоопорами на поражнековой

ветви конвейера определяется по формуле:

где  -

расстояние между роликоопорами грузовой ветви

-

расстояние между роликоопорами грузовой ветви

.3 Расчет и выбор диаметра барабанов

Выбираем диаметр барабанов по ГОСТу 10624-63 по ширине

ленты 700-800мм, диаметр барабана 500мм.

Диаметры барабанов определяются, главным

образом, назначением барабана (приводной, натяжной, отклоняющий, оборотный) и

конвейера (подземный, наземный), типом ленты и количеством прокладок в ленте.

2.4 Расчет и выбор редуктора

Редуктор предназначен для уменьшения частоты

вращения и увеличения крутящего момента.

Определим передаточное число редуктора

,

,

н = 1470 об/мин,б = 60U/ПD,

где nн - номинальная частота вращения

двигателя;б - частота вращения приводного барабана;- средняя скорость движения

ленты;- диаметр барабана;

Принимаем цилиндрический двухступенчатый

горизонтальный редуктор типа 1Ц24.

Редуктор общемашиностроительного применения.

Редуктор рассчитан для работы в следующих условиях:

нагрузка постоянная и переменная одного

направления и реверсивная;

работа длительная или с периодическими

остановками;

вращение валов в любую сторону;

частота вращения входного вала не должна

превышать 1800 об/мин;

атмосфера типов 1 и 2 при запыленности воздуха

не боле 10 мг/м3;

климатическое исполнение УТ (для категорий

размещения 1-3), УХЛиО (для категорий размещения 4).

В данном случае берем редуктор 1Ц2У-200-2D,

где 1Ц2У - тип редуктора;

- межосевое расстояние выходной ступени, мм;

D - передаточное число;

УХЛ - климатическое исполнение;

- категория размещения.

3. Расчет сил сопротивления движению

ленты о участкам конвейера

Определим массу груза на одном погонном метре

ленты в соответствии с заданной производительностью

Найдем массы участков конвейера

,

,

где  масса

участка конвейера;- масса одного погонного метра ленты;

масса

участка конвейера;- масса одного погонного метра ленты;

длина участка

конвейера;-2 = m0·l1-2 = 11,2·0,25=2,8 кг, -3 = m0·l2-3 = 11,2·30=336

кг,-5 = m0·l4-5 = 11,2·730=8176 кг,-7 = m0·l6-7 = 11,2·1093=104200

кг,-9 = m0·l8-9 = 11,2·5=56 кг,-11 = m0·l10-11 = 11,2·0,25=2,8

кг,-0 = m0·l12-0 = 11,2·60=672 кг,

длина участка

конвейера;-2 = m0·l1-2 = 11,2·0,25=2,8 кг, -3 = m0·l2-3 = 11,2·30=336

кг,-5 = m0·l4-5 = 11,2·730=8176 кг,-7 = m0·l6-7 = 11,2·1093=104200

кг,-9 = m0·l8-9 = 11,2·5=56 кг,-11 = m0·l10-11 = 11,2·0,25=2,8

кг,-0 = m0·l12-0 = 11,2·60=672 кг,

Расчетная суммарная масса с учетом перегибов

ленты

где Кui - коэффициент увеличения натяжения ленты

на данном участке.

Согласно справочным данным принимаем значение

коэффициентов трения и сопротивлению движению.

μ=0,2 , Сп=0,025,= 1,06;=

1,02;= 1,05;=1,05;= 1,05;= 1,06;= 1,07.

Найдем силы сопротивления движению на

прямолинейных участках.

где gi = mi·g - весовая нагрузка на одном

погонном метре расчетного участка на холостой ветви= mi·g = 11,2·9,81

= 109,9 н/м,

на груженной ветви = (m0+m2)g = (11,2+93)·9,81

= 1022,2 н/м

т.к. лента от 1 к

2 идет по воздуху не опираясь на ролики, т.е. без сопротивления

т.к. лента от 1 к

2 идет по воздуху не опираясь на ролики, т.е. без сопротивления

т.к. лента от 10 к 11 идет по воздуху не

опираясь на ролики, т.е. без сопротивления

Расчетное результирующие усилие на прямолинейных

трассах.

,

,

Найденные значения позволяют рассчитывать из

условия не пробуксовки ленты (условие Эйлера) минимально допустимое натяжение

сгибания ленты с приводных барабанов.

где  =4,33

=4,33

Т.к. при определении суммарной массы не

учитывались массы барабанов и опорных роликов, то фактическое значение Тсб

следует принять с некоторым запасом относительно Тсб.min.

Тсб=1,2·Тсб.min = 1,2·24299,7=29159,6Н.

Для определения предварительного натяжения

ленты, обеспечивающее принятое значение Тсб. определим минимальное натяжение,

которое имеет место в точке 5.

Для создания такого натяжения потребуется

натяжной груз

Максимальное натяжение в ленте имеет место в

точке 11 приводного барабана и определяется

при пуске

Тнб.пуск = 1,06·1,02·1,05·1,05·1,05·1,06·Тсб+F’n+m’∑

·aq,

Тнб.пуск =1,3·29159,6+31061,7+133788,04·0,3=109105,6Н,

) при установившемся режиме

Тнб.уст = Ku1·Ku2·Ku3·Ku4·Ku5·Ku6·Тсб+F’n=68969,2.

Т.к. динамическое приращение натяжения ленты при

пуске загруженного конвейера сравнительно не велико

Тнб.пуск/Тнб. Уст. =1,5,

то натяжное устройство может оставаться не

регулируемым.

4. Расчет электропривода

.1 Выбор электродвигателя по

каталогу

Мощность приводной станции определяется в

соответствии с расчетной статической нагрузкой Fст и заданной скоростью

- КПД редуктора

- КПД редуктора  =0,91

=0,91

Предлагаем равномерную загрузки двигателей

приводных барабанов, Рном электродвигателя выбирается из условия

Выбор типа электродвигателя и системы

электропривода для данного конвейера предоопредляются следующими условиями эксплуатации:

ленточные конвейеры эксплуатируются в неблагоприятных условиях, при повышенной

влажности, загрязненности и значительных колебания температуры, сила трения

покоя во много раз больше силы трения при движении конвейера, поэтому для

конвейера характеристики повышенные Мтрогания, который для наружных установок

дополнительно возрастает в зимнее время, это обстоятельство необходимо

учитывать выбором соответствующих приводных электродвигателей, которые должны

иметь закрытье исполнение и обладать повышенным пусковым моментом,

обеспечивающим надежный пуск конвейера при возможном снижении напряжения

питающей сети. Важным требованием, предъявляемым к электроприводу механизмов

непрерывного транспорта является обеспечение плавности пуска и торможения

надежным ограничением ускорения и рывка, а также максимального Мдв. И его

производная.

Проблема пуска мощных конвейеров просто решается

асинхронным двигателем с фазным ротором, при котором достигается ограничением

Jn и обеспечивается формирование требуемо пусковой характеристики привода.

Исходя из этих условий выбираем для

электропривода два асинхронных двигателя с фазным ротором и степенью защиты

JP44 следующего типоразмера КОФ-41-4

Техническая характеристика.

Напряжение U1=380/660В, f=50Гц.

Номинальная мощность Р2н =55кВт.

Синхронная частота вращения ni =1750 об/мин

Электрические данные ротора J2ном =90А, U2=370В.

Механические характеристики: mk=Sном=20%,

Sk=14%.

Энергетические показания η=90,5%

cosφ=0,8

Момент инерции ротора Jp=0,86 кг·м3

Параметры схемы замещения, отн. ед.

Хм=3,6, R’=0,026, x’=0,12, R''=0,029, X''=0,11

Масса электродвигателя m=930кг.

4.2 Расчет требуемой жесткости

механической характеристики второго двигателя

Проверим распределение нагрузки между

двигателями двух барабанной приводной станции случае работы на своих

естественных характеристиках. Вследствие упругой деформации ленты на приводных

барабанах угловые скорости электродвигателя будут неодинаковы. Для данного

соотношения натяжения ленты в набегающих точках барабана Tм/Т0=2

Будем иметь

,

,

При работе электродвигателя на своих

естественных характеристиках их модули жесткости

,

,

При этом их относительная загрузка определяется

из известных выражений:

Подставляя сюда исходные данные получаем

Следовательно, двигатель первого барабана

оказывается недогруженным на 24,1%, а двигатель второго барабана наоборот на

24,1% перегружен.

Определим требуемое Sном2 обеспечивающее

одинаковость нагрузок двигателя пологая при этом, что

Не выключаемые добавочные сопротивления ΔR2

в

цепи фазного ротора второго электродвигателя определяем из соотношения

где R2 - сопротивление фазного ротора двигателя,

которое приблизительно можно определить по формуле

где E2R - напряжение на контактных кольцах,Н -

ток в роторе,ном2 - скольжение номинальное второго двигателя.

Это позволит получить для второго

электродвигателя искусственную характеристику 2 и выравнить загрузку

двигателей.

4.3 Расчет динамических нагрузок

привода конвейера в режиме аварийного пуска полностью загруженным

Проверим электродвигатель по пусковому моменту в

режиме аварийного пуска полностью загруженного конвейера.

Суммарный момент инерции электропривода с учетом

двух двигателей

где  -

момент инерции загруженного конвейера приведенный к валу электродвигателя

-

момент инерции загруженного конвейера приведенный к валу электродвигателя

- радиус

приведения

- радиус

приведения

.

.

Динамический момент при пуске определяется по

формуле

,

,

где  -

угловое ускорение двигателя,

-

угловое ускорение двигателя,

а - ускорение,

Надежность пуска груженного конвейера с учетом

двух электродвигателей определяется следующим условием

где Мдв.кр. - максимальный момент двигателя

,

,

,

,

т.е. электродвигатель при заданном допустимом

ускорении при пуске, обеспечивает надежный пуск, даже в аварийном режиме.

4.4 Проверка выбранных двигателей по

нагреву и перегрузочной способности

Определим окружное усилие на приводном барабане

для конвейера в пусковом режиме.

,

,

где qл.ср - средняя линейная нагрузка от массы

ленты, численно равная среднему значению массы ленты, кг/м.

Кд - коэффициент, учитывающий дополнительные

сопротивления движению ленты по роликам и барабанам и равный 1,15

- линейные

нагрузки от массы вращающихся частей роликоопор соответственно верхней и нижней

ветвей ленты, численно равные массам вращающихся частей соответствующих

роликоопор, кг/м- длина конвейера,- коэффициент сопротивления движению ленты по

роликоопорам,- погонная нагрузка на ленту от веса транспортируемого груза,

кг/м.

- линейные

нагрузки от массы вращающихся частей роликоопор соответственно верхней и нижней

ветвей ленты, численно равные массам вращающихся частей соответствующих

роликоопор, кг/м- длина конвейера,- коэффициент сопротивления движению ленты по

роликоопорам,- погонная нагрузка на ленту от веса транспортируемого груза,

кг/м.

С помощью справочника находим

,

,

где  расстояние

между роликоопорами на грузовой ветви,’ - вес вращающихся частей роликоопор,

установленных на грузовой ветви’ =12,5/1,3=9,6 кг/м,’’ =Gp’’/lp,

расстояние

между роликоопорами на грузовой ветви,’ - вес вращающихся частей роликоопор,

установленных на грузовой ветви’ =12,5/1,3=9,6 кг/м,’’ =Gp’’/lp,

где  расстояние

между роликоопорами на порожняковой ветви,’’ - вес вращающихся частей

роликоопор, установленных на порожняковой ветви,’’ =12,5/2,6=4,8 кг/м,=(1,15·1000·0,024(0,3+9,6+4,8+2·11,2))·9,81=35144,1Н.

расстояние

между роликоопорами на порожняковой ветви,’’ - вес вращающихся частей

роликоопор, установленных на порожняковой ветви,’’ =12,5/2,6=4,8 кг/м,=(1,15·1000·0,024(0,3+9,6+4,8+2·11,2))·9,81=35144,1Н.

Выбранный двигатель по расчетам мощности должен

удовлетворять условию ,

,

где Мпд - момент на валу двигателя при пусковой

нагрузке, которая определяется по формуле

где Dб - диаметр барабана,

η - КПД редуктора

привода,- передаточное число редуктора,

Пусковой момент электродвигателя

Мп=Мном·Яq.

Номинальный момент электродвигателя

Мном=9570·Р2ном/nс(1-Sном),

где Р2ном - номинальная мощность,- синхронная

частота вращения,ном - номинальное скольжение,

Мном=9570·55/1000(1-0,02)=537 Н·м.

Яq - из справочника равно 2,

Мп =537·2=1074 Н·м,

,8<1074.

Следовательно, двигатель подходит.

Теперь проверим второй двигатель

Р=(1,15·1000·0,024(11,2+4,8))·9,81=4332,1,

Мпд2 =4332,1·0,5·0,91/2·20=49,3 Н·м,

,3<1074.

Следовательно, второй двигатель тоже подходит.

5. Анализ возможны вариантов

силового канала электропривода конвейера

Данный силовой канал электропривода рассчитан на

переменный ток, напряжение 380В, частота тока 50 Гц. Возможны как регулируемые,

так и нерегулируемые варианты электропривода.

Нерегулируемый электропривод с асинхронным

двигателем с короткозамкнутым ротором, на такие двигатели не будут обеспечивать

требуемые механические характеристики, так как они будут одинаковы, а нам

нужно, чтобы одна механическая характеристика была бы мягче, следовательно,

данный вариант силового канала электропривода нам не подходит.

Возможен вариант нерегулируемого электропривода

с асинхронным двигателем с фазным ротором. Данный вариант электропривода не

подходит. Так как у одного двигателя последняя ступень будет замыкаться

накоротко, а у другого оставаться часть сопротивления, обеспечивая необходимую

мягкость механической характеристики. Такой вариант удобен при постоянной

неизменной нагрузке, но это не реально, т.к. за определенные промежутки времени

транспортируется уголь разного веса.

В случае снижения веса транспортируемого

конвейером сильно падает КПД и очень сильно возрастает энергоемкость. Следовательно,

этот вариант не экономичен.

Рассмотрим регулируемый электропривод. Возьмем

диапазон регулирования скорости D=10. Регулирование скорости можно осуществлять

при помощи двух преобразователей частоты, по одному преобразователю на

двигатель, но при этом не будет осуществляться необходимая мягкость

характеристик.

В нашем случае наиболее удобен электропривод с

одним преобразователем частоты и двумя асинхронными двигателями с фазным

ротором подключенные параллельно. Данный электропривод обеспечивает все

технико-экономические показатели.

6. Структурная схема электропривода

Исходные данные к выбору ПЧ:

)Мощность, кВт 55

)Напряжение сети, В 380,50Гц

)Диапазон регулирования частоты, Гц 40-60

)Наличие встроенного ПИД-регулятора

)Высокое качество синусоидального выходного

напряжения с широтно-импульсной модуляцией частотой не менее 4.5кГц

)Силовые модули ПЧ на базе IGBT

)Метод управления вольт-частотный квадратичный

(U/f2)

)Удаленная (до 5км) диспетчерская

)Температура окружающей среды, 0С -0 +40

)Стандарт защиты IP-44

При выборе ПЧ для нашей системы в качестве

альтернативных вариантов более подробно были рассмотрены ПЧ трех фирмФРГЯПОНИЯ

“УНИВЕРСАЛ”-РОССИЯ разработчик МЭИ, кафедра

автоматизированного электропривода.

Эти преобразователи последнего поколения построены

на базе новых силовых модулей IGBT (Insulated Gate Bipolar

Transistor-биполярный транзистор с изолированным затвором), рассчитанных на

токи до нескольких килоампер, напряжение до нескольких киловольт и имеющих

частоту коммутации 30кГц и выше. Структурную силовую схему этих ПЧ составляют

выпрямитель, фильтр и инвертор. Благодаря наличию промежуточного контура

постоянного напряжения ПЧ этого типа позволяют менять частоту подвижного

напряжения сети, как в сторону снижения, так и в сторону увеличения от его

номинального (50Гц) значения. Инвертор, как выходной каскад которого

выполняется на основе модулей IGBT-модулей, осуществляет обратное

преобразование из постоянного тока в переменный с необходимым изменением

напряжения и частоты с применением высокочастотной широтно-импульсной модуляции

(ШИМ).В этом случае выходной сигнал ПЧ представляет собой последовательность

импульсов напряжения постоянной амплитуды и изменяющейся длительности, которая

на индуктивной нагрузке, каковой является обмотка статора электродвигателя,

формирует токи синусоидальной формы.

Требования к частотно-регулируемому

электроприводу определяются диапазоном требуемых скоростей вращения и типом

нагрузки. В зависимости от характера нагрузки рассматриваемые преобразователи

могут обеспечивать различные режимы управления электродвигателем, реализую ту

или иную зависимость между скоростью вращения электродвигателя и выходным

напряжением, например, режим с линейной зависимостью между напряжением и

частотой (U/f=const), режим квадратичной зависимости (U/f2=const). Последний

режим наиболее характерен для регулирования электроприводов лопастных насосов и

вентиляторов.

Режим с линейной зависимостью между напряжением

и частотой реализуется простейшими преобразователями частоты для обеспечения

постоянного момента нагрузки и используется для управления синхронными

двигателями или асинхронными двигателями, подключенными параллельно. Вместе с

тем при уменьшении частоты, начиная с некоторого значения, максимальный момент

двигателя начинает падать. Для повышения момента на низких частотах в ПЧ

предусматривается функция повышения начального значения выходного напряжения,

которая используется для компенсации падения момента для нагрузок с постоянным

моментом (конвейера) или увеличения начального момента для нагрузок с высоким

пусковым моментом, таких, например, как эструдер, промышленный миксер.

Перечисленные режимы управления достаточны для

большинства применений. Вместе с тем для повышения качества привода требуется

использование других, более современных методов управления. К ним относится

метод управления потокосцеплением (Flux Current Control-FCC) и метод

безсенсорного векторного управления (Sensorles Vector Control-SVC).Оба метода

базируются на использовании адаптивной модели электродвигателя, которая строится

с помощью специализированного вычислительного устройства, входящего в состав

управления современных ПЧ.

6.1 Преобразователи частоты серии

“УНИВЕРСАЛ”

ПЧ “УНИВЕРСАЛ” предназначены для регулирования

скорости вращения насосов, вентиляторов, компрессоров, буровых, судовых и

других механизмов, использующих в качестве приводных асинхронные

электродвигатели с коротко замкнутым ротором.

Преобразователи выпускаются в диапазоне

мощностей от 0.55 <<А>>

(0.55;0.75;1.1;1.5;2.2;3.0кВт)-непрограммируемая, <<Б>>(1.5;2.2;3.7;5.5;7.5;11;15

кВт)-перепрограммируемая производителем,

<<В>>(15;18.5;22;30;37;45;55;75;110;160;220;320кВт)-интеллектуальная,

перепрограммируемая пользователем. Преобразователи этого поддиапазона

мощностей, рассматриваемые в настоящем информационном материале имеют единые

принципы построения силовой и управляющей части.

6.2 Преимущества применения

электроприводов на базе ПЧ “УНИВЕРСАЛ”

Увеличение производительности механизма за счет

оптимизации режимов работы привода и обслуживаемого им технического процесса

при регулировании скорости исполнительного двигателя в широком диапазоне (до

10:1 в разомкнутой схеме включения и до 30:1 в замкнутой схеме включения с

дополнительно установленным датчиком скорости).

Увеличение ресурса работы электрического и механического

оборудования за счет: ограничения пусковых токов асинхронного двигателя при

«мягком» пуске от преобразователя частоты, исключения механических ударов в

передачах и гидравлических ударов в трубопроводах; автоматической блокировки

длительной работы привода в зонах возможного механического резонанса.

Поддерживание с заданной точностью скорости

исполнительного двигателя или подчиненный параметр технологического процесса

(давление, расход, температуру и т.д.). Реализация астатических систем регулирования,

в которых точность поддержания заданных переменных будет определяться лишь

точностью используемых датчиков.

Энергоснабжение и ресурсосбережение. Например,

экономия электроэнергии и воды при замене нерегулируемого электропривода

насосных установок систем коммунального водоснабжения на частотно-регулируемый

достигает 50% и выше.

Обеспечение программного управления скоростью и

регулируемой технологической переменной по часовым, суточным, недельным и

месячным циклам в реальном времени(для насосных устройств такая возможность

позволяет, например, организовывать требуемую программу дозирования жидких

сред).

Комплексная автоматизация технологических

процессов за счет использования регулируемых электроприводов с высокими

энергетическими характеристиками при высоком качестве синусоидального выходного

напряжения, формируемого преобразователями частоты, высоком К.П.Д. и

коэффициенте мощности привода.

Построение на базе отдельного преобразователя

частоты рабочих станций и станций группового управления сразу несколькими

объектами. Например - несколькими насосами с возможностями автоматического

резервирования, учета времени наработки каждым из механизмов, оптимизацией

распределения нагрузки между ними, а также с реализацией вспомогательных

функций технологической автоматики- управления дискретными исполнительными

устройствами( заслонками, задвижками, электромагнитными клапанами и т.д.).

Объединение нескольких регулируемых

электроприводов с преобразователями частоты в сети с согласованным управлением.

При этом управление осуществляется в реальном времени от промышленных

программируемых контроллеров или компьютеров. Реализация систем «электрического

вала» или пропорционального согласованного управления скоростью неограниченного

числа приводов.

Удаленная диспетчеризация состояния привода и

подчиненного технологического процесса по быстродействующим последовательным

каналам связи, в том числе, по беспроводным (с использованием радиомодемов).

Повышение культуры производства за счет

использования высокоинтеллектуальных устройств, способных не только выполнять

самодиагностику неисправностей и аварий, принимать необходимые меры по

предупреждению развития аварий, но и обеспечивать автоматическую адаптацию

режимов работы и параметров преобразователя к различным типам исполнительных

устройств, характеру и величине нагрузки.

Косвенное измерение ряда параметров привода и

технологического процесса без использования дополнительной дорогостоящей

измерительной аппаратуры, например, расхода электроэнергии и расхода воды в

приводах насосов (цель- наблюдение и учет, определение эффективности системы

автоматизации, ранее обнаружение и предупреждение аварий в объекте управления).

Однако, учитывая высокую стоимость импортных ПЧ

(примерно 200-300$ за 1 кВт номинальной мощности) и значительно меньшую

стоимость отечественных ПЧ (порядка 100-140$ за 1 кВт), а также известные

проблемы по обслуживанию и ремонту импортного оборудования, в данном проекте

предпочтение отдается ПЧ серии “УНИВЕРСАЛ-75”.

В качестве преобразовательной техники принимаем

преобразователь частоты типа ЭКТ-100/380.

. Приведенная круговая жесткость между первой и

второй массой.

,

,

где  .

.

. Суммарная приведенная круговая жесткость

конвейера.

,

,

где  -

модуль динамической упругости при числе прокладок, равном четырем:

-

модуль динамической упругости при числе прокладок, равном четырем:

- радиус

привидения.

- радиус

привидения.

. Приведенная круговая жесткость между второй и

первой массами.

.

.

. Масса груза на 1 м конвейерной ленты.

кг/м,

кг/м,

где Q = 330 т/ч - максимальная

производительность конвейера;л = 1,6 м/с - скорость движения ленты.

. Масса 1 м ленты.

кг/м,

кг/м,

где  кг/м2

- масса 1 м2 ленты;

кг/м2

- масса 1 м2 ленты;

В = 0,8 м - ширина ленты.

. Погонная масса роликов грузовой ветви.

кг/м,

кг/м,

где  кг

- масса роликоопоры на грузовой ветви;

кг

- масса роликоопоры на грузовой ветви;

м - расстояние

между роликоопорами.

м - расстояние

между роликоопорами.

. Погонная масса роликов порожняковой ветви.

кг/м,

кг/м,

где  кг

- масса роликоопоры порожняковой ветви;

кг

- масса роликоопоры порожняковой ветви;

м - расстояние

между роликоопорами.

м - расстояние

между роликоопорами.

. Приведенный момент инерции второй массы.

кг/м2.

кг/м2.

. Коэффициент передачи звена внутренней обратной

связи по ЭДС двигателя.

.

.

. Коэффициент передачи звена момента двигателя.

,

,

где  -

номинальное скольжение двигателя.

-

номинальное скольжение двигателя.

. Электромагнитная постоянная двигателя

с.

с.

. Эквивалентное активное сопротивление системы

«преобразователь частоты - асинхронный двигатель».

Ом,

Ом,

где  Гн

- индуктивность контура намагничивания;

Гн

- индуктивность контура намагничивания;

Гн - индуктивность

рассеяния обмотки ротора;

Гн - индуктивность

рассеяния обмотки ротора;

Гн - полная

индуктивность обмотки ротора.

Гн - полная

индуктивность обмотки ротора.

. Эквивалентная индуктивность системы

«преобразователь частоты - асинхронный двигатель».

Гн,

Гн,

где  Гн

- полная индуктивность обмотки статора;

Гн

- полная индуктивность обмотки статора;

Гн - индуктивность

рассеяния обмотки статора.

Гн - индуктивность

рассеяния обмотки статора.

. Электромагнитная постоянная времени привода.

с.

с.

. Проверяем параметры электромеханической

системы на условие демпфирования. Коэффициент демпфирования принимаем  (апериодический

характер переходного процесса).

(апериодический

характер переходного процесса).

;

;  .

.

Ни один из параметров не удовлетворяет условиям

демпфирования, поэтому необходимо применение гибкой обратной связи по нагрузке.

Из третьего условия демпфирования необходимое быстродействие системы:

с,

с,

где  -

относительное значение приведенной круговой жесткости между второй и первой

массами.

-

относительное значение приведенной круговой жесткости между второй и первой

массами.

. Определяем соотношение обратных связей по

скорости и моменту из условия демпфирования колебаний.

.

.

. Коэффициент передачи датчика скорости по ЭДС.

. Коэффициент передачи делителя напряжения.

Определим сопротивления делителя напряжения

Ом,

Ом,

где  мА

- номинальный ток датчика скорости УПДС.

мА

- номинальный ток датчика скорости УПДС.

Ом;

Ом;

Ом.

Ом.

. Коэффициент передачи датчика электромагнитного

момента двигателя.

.

.

. Определяем соотношение между  и

и

из

условия необходимого статизма системы при

из

условия необходимого статизма системы при  и

и

.

.

,

,

отсюда

,

,

где  .

.

. Совместное решение дает

;

;  .

.

Определяем коэффициенты обратных связей

;

;

;

;

тогда

.

.

. Определяем параметры операционных усилителей

обратной связи. Принимаем  кОм;

кОм;  кОм.

Задаемся

кОм.

Задаемся  кОм,

тогда

кОм,

тогда  кОм.

кОм.

. Расчет параметров датчика момента нагрузки.

Так как принципиальная схема составлена таким образом, что сигналы,

пропорциональные скорости моменту, снимаются после операционных усилителей в

цепи обратной связи, то необходимо учитывать коэффициенты обратных связей.

Дифференциатор имеет коэффициент передачи  ,

отсюда, задаваясь значением емкости

,

отсюда, задаваясь значением емкости  мкФ,

определяем сопротивление обратной связи

мкФ,

определяем сопротивление обратной связи

кОм.

кОм.

Коэффициент передачи суммирующего усилителя

.

.

Задаемся сопротивлениями  кОм,

тогда

кОм,

тогда

кОм.

кОм.

24. Задаваясь значением постоянной времени

гибкой обратной связи на нагрузке  с,

определим коэффициент передачи гибкой обратной связи по нагрузке при

с,

определим коэффициент передачи гибкой обратной связи по нагрузке при

;

;  ,

,

отсюда  .

.

Коэффициент передачи обратной связи по моменту

нагрузки

.

.

. Задаваясь  с,

определяем коэффициент передачи операционного усилителя в цепи гибкой

отрицательной связи по нагрузке

с,

определяем коэффициент передачи операционного усилителя в цепи гибкой

отрицательной связи по нагрузке

с.

с.

Задаемся величиной емкости  мкФ,

тогда

мкФ,

тогда

кОм.

кОм.

. Задаваясь сопротивлением  кОм,

определяем

кОм,

определяем

кОм.

кОм.

7. Моделирование переходных

процессов

конвейер передача электропривод

двигатель

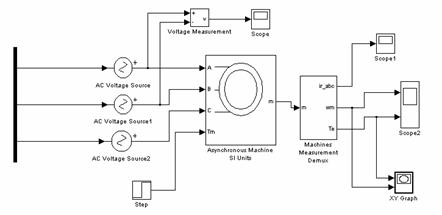

Библиотека блоков SimPowerSystems (в версии

MATLAB 6.1 и ранее - Power System Blockset) является одной из множества

дополнительных библиотек Simulink ориентированных на моделирование конкретных

устройств. SimPowerSystems содержит набор блоков для имитационного

моделирования электротехнических устройств. В состав библиотеки входят модели

пассивных и активных электротехнических элементов, источников энергии,

электродвигателей, трансформаторов, линий электропередачи и т.п. оборудования.

Имеется также раздел содержащий блоки для моделирования устройств силовой

электроники, включая системы управления для них. Используя специальные

возможности Simulink и SimPowerSystems, пользователь может не только

имитировать работу устройств во временной области, но и выполнять различные

виды анализа таких устройств.

Несомненным достоинством SimPowerSystems

является то, что сложные электротехнические системы можно моделировать, сочетая

методы имитационного и структурного моделирования. Например, силовую часть

полупроводникового преобразователя электрической энергии можно выполнить с

использованием имитационных блоков SimPowerSystems, а систему управления с

помощью обычных блоков Simulink, отражающих лишь алгоритм ее работы, а не ее

электрическую схему. Такой подход, в отличие от пакетов схемотехнического моделирования,

позволяет значительно упростить всю модель, а значит повысить ее

работоспособность и скорость работы. Кроме того, в модели с использованием

блоков SimPowerSystems (в дальнейшем SPS-модели) можно использовать блоки и

остальных библиотек Simulink, а также функции самого MATLAB, что дает

практически не ограниченные возможности для моделирования электротехнических

систем.

Библиотека SimPowerSystems достаточно обширна. В

том случае, если все же нужного блока в библиотеке нет, пользователь имеет

возможность создать свой собственный блок как с помощью уже имеющихся в

библиотеке блоков, реализуя возможности Simulink по созданию подсистем, так и

на основе блоков основной библиотеки Simulink и управляемых источников тока или

напряжения.

Таким образом, SimPowerSystems в составе

Simulink на настоящее время может считаться одним из лучших пакетов для

моделирования электротехнических устройств и систем.

Методика создания SPS-модели ни чем не

отличается от методики создания модели на основе базовой библиотеки Simulink.

Так же как и для обычной Simulink-модели (S-модели), необходимо выполнить

расстановку блоков на схеме, задать их параметры, соединить блоки и установить

параметры расчета модели в целом. Для SPS-моделей доступен ускоренный режим

расчета и все возможности Simulink, включая набор инструментов Simulink

Performance Tools, линейный анализ, отладчик и т.д. Однако SPS-модели имеют и

некоторые особенности:

входы и выходы SPS-блоков, в отличие от блоков

Simulink, не показывают направление передачи сигнала, поскольку фактически

являются эквивалентами электрических контактов. Таким образом, электрический

ток может через вход или выход блока протекать в двух направлениях: как

вовнутрь блока, так и наружу;

соединительные линии между блоками являются, по

сути, электрическими проводами, по которым ток может протекать также в двух

направлениях. В Simulink-моделях же информационный сигнал распространяется

только в одном направлении - от выхода одного блока к входу другого;

- Simulink-блоки и SimPowerSystems-блоки не

могут быть непосредственно соединены друг с другом. Сигнал от S-блока можно

передать к SPS-блоку через управляемые источники тока или напряжения, а

наоборот - с помощью измерителей тока или напряжения;

несколько линий связи (проводов) могут быть

соединены между собой. Для выполнения такого соединения должны использоваться

специальные блоки - Connectors (соединители).

При расчете схемы содержащей нелинейные блоки

следует использовать методы:s - многошаговый метод переменного порядка (от 1 до

5), использующий формулы численного дифференцирования,tb - неявный метод

Рунге-Кутта в начале решения и метод, использующий формулы обратного

дифференцирования 2-го порядка в последующем, которые дают наилучшие результаты

по быстродействию.

Для исследования переходных процессов используем

модель наиболее типичного участка электрической сети конвейера.

Собираем модель в системе Simulink состоящую из

следующих блоков:

. Трёхфазный источник электрической энергии со

следующими параметрами:  В;

В;

. Выключатель;

. Асинхронный электродвигатель:

Моделирует асинхронную электрическую машину в

двигательном или генераторном режимах. Режим работы определяется знаком

электромагнитного момента машины.

Порты модели А, В и С являются выводами

статорной обмотки машины, а порты a, b и с - обмотки ротора машины. Порт Тт

предназначен для подачи момента сопротивления движению. На выходном порту m

формируется векторный сигнал, состоящий из 21 элемента: токов, потоков и

напряжений ротора и статора в неподвижной и вращающейся системах координат,

электромагнитного момента, скорости вращения вала, а также его углового

положения. Для удобства извлечения переменных машины из вектора в библиотеке

SimPowerSystems предусмотрен блок MachinesMeasurement Demux.

Модель асинхронной машины включает в себя модель

электрической части, представленной моделью пространства состояний четвертого

порядка и модель механической части в виде системы второго порядка. Все

электрические переменные и параметры машины приведены к статору.

Исходными данными для расчета параметров машины

являются следующие:

Рн = 55000 - номинальная мощность [Вт],=380-

номинальное линейное напряжение [В],

- частота сети

[Гц],

- частота сети

[Гц],

- номинальная

скорость вращения вала [мин].

- номинальная

скорость вращения вала [мин].

- число пар

полюсов,

- число пар

полюсов,

- коэффициент

полезного действия [о.е.].

- коэффициент

полезного действия [о.е.].

-коэффициент

мощности. я = 23 - номинальный ток статора [А].

-коэффициент

мощности. я = 23 - номинальный ток статора [А].

КI=6- кратность пускового тока.

тП = 2 - кратность пускового момента.

=2.2- кратность

максимального момента.- момент инерции [

=2.2- кратность

максимального момента.- момент инерции [ ].

].

=0,027 -

номинальное скольжение.

=0,027 -

номинальное скольжение.

Параметры асинхронной машины рассчитываем по

следующим выражениям:

- номинальное

фазное напряжение [Б],

- номинальное

фазное напряжение [Б],

- скорость вращения

магнитного поля (синхронная скорость) [

- скорость вращения

магнитного поля (синхронная скорость) [ ],

],

- номинальное

скольжение,

- номинальное

скольжение,

-критическое

скольжение,

-критическое

скольжение,

,- скорость

вращения магнитного поля (синхронная скорость) [

,- скорость

вращения магнитного поля (синхронная скорость) [ ],

],

- номинальная угловая

скорость вращения вала [

- номинальная угловая

скорость вращения вала [ ],

],

- номинальный

момент [Нм],

- номинальный

момент [Нм],

- максимальный

момент [Нм],

- максимальный

момент [Нм],

- пусковой момент

[Нм],

- пусковой момент

[Нм],

- механические

потери [Вт],

- механические

потери [Вт],

- коэффициент

приведения (меньшее значение для машин большей мощности),

- коэффициент

приведения (меньшее значение для машин большей мощности),

-приведенное

активное

-приведенное

активное

сопротивление ротора [Ом] ,

активное сопротивление статора [Ом] ,

-приведенная

индуктивность рассеяния статора и ротора [Гн],

-приведенная

индуктивность рассеяния статора и ротора [Гн],

- индуктивность

статора [Гн],

- индуктивность

статора [Гн],

4. Измерительные блоки и блоки вывода информации.

Модель системы электроснабжения в нормальном

режиме представлена на рис 1.

В качестве переходного процесса исследуем

изменение токов и напряжений в системе при пуске двигателя.

Рисунок 1 - Модель электрической системы

В результате моделирования получены графики

изменения напряжения, тока и частоты вращения двигателя. Полученные значения

токов и напряжения согласуются с расчётами выполненными в пятом разделе работы.

8. Расчет характеристик асинхронного

короткозамкнутого двигателя

.1 При управлении от преобразователя

частоты с инвертором напряжения

На основании опыта непосредственной нагрузки

имеем:

кратность критического момента

,

,

кратность начального пускового момента

,

,

кратность минимального момента

.

.

. Приведенное активное сопротивление обмотки

фазы ротора

Ом.

Ом.

. Индуктивное сопротивление короткого замыкания

Ом.

Ом.

. Индуктивное сопротивление обмотки фазы статора

Ом.

Ом.

. Приведенное индуктивное сопротивление обмотки

фазы ротора

.

.

. Активное сопротивление намагничивающей цепи

Ом.

Ом.

6. Индуктивное сопротивление намагничивающей

цепи

Ом.

Ом.

. Номинальная частота вращения

.

.

. Расчетный номинальный момент двигателя

Нм.

Нм.

. Синхронная частота вращения при

.

.

. Номинальное скольжение двигателя при

.

.

. Номинальный приведенный ток ротора

А.

А.

. Ток намагничивания

где  .

.

Сравнение тока  с

током холостого хода

с

током холостого хода  подтверждает

правильность выполненных расчетов.

подтверждает

правильность выполненных расчетов.

. Коэффициент рассеяния статора

.

.

. Коэффициент рассеяния ротора

.

.

15. Общий коэффициент рассеяния

.

.

. Определение величин «b», «с», «d» и «e»

Ом,

Ом,

Ом,

Ом,

,

,

.

.

При этом

,

,

,

,

,

,

.

.

. Критическое скольжение двигателя при

.

.

. Критическое абсолютное скольжение при

.

.

Так как при

,

то расчет параметров электродвигателя выполнен правильно.

,

то расчет параметров электродвигателя выполнен правильно.

. Учитывая значения параметров двигателя,

коэффициентов рассеяния «b», «с», «d» и «e», получим

;

;

;

;

;

;

.

.

. Относительное напряжение для второго закона

регулирования

Для первого закона регулирования при

,

при

,

при

.

.

. Э.д.с. статора

. Ток статора

. Приведенный ток ротора

. Ток намагничивания

. Момент двигателя

. Относительный момент двигателя

. Относительная частота вращения

.

.

. Абсолютная частота вращения  .

.

. Критическое абсолютное скольжение при

различных значениях  представлено в

таблице 1.

представлено в

таблице 1.

Таблица 1

|

|

0,1

|

0,2

|

0,4

|

0,6

|

0,8

|

1,2

|

|

|

0,14252

|

0,22184

|

0,29684

|

0,37837

|

0,3784

|

0,38304

|

8.2 При управлении от

преобразователя частоты с инвертором тока

.  Ом;

Ом;

Ом;

Ом;

Ом;

Ом;

;

;

А;

А;

А.

А.

. Номинальное значение параметра абсолютного

скольжения

;

;  .

.

Так как параметр абсолютного скольжения при

номинальном режиме работы не может быть больше единицы, то принимаем  ,

что соответствует номинальному скольжению двигателя (

,

что соответствует номинальному скольжению двигателя ( ).

).

. Критическое значение параметра абсолютного

скольжения для двигательного режима

.

.

. Критическое значение электромагнитного момента

для двигательного режима.

Нм.

Нм.

Кратность критического электромагнитного момента

при  и

частотнотоковом управлении

и

частотнотоковом управлении

.

.

. Значение пускового момента

Расчет пускового момента для различных частот

сводим в таблицу 2.

Таблица 2

|

|

0,2

|

0,4

|

0,6

|

0,8

|

1,0

|

|

,Нм ,Нм

|

2686,4

|

2134,4

|

1600,8

|

1251,2

|

1023,04

|

|

|

7,3

|

5,8

|

4,35

|

3,4

|

2,78

|

9. Описание работы электрической

схемы

.1 Функции, выполняемые схемой

Электрическая схема управления обеспечивает

работу конвейера в автоматизированном режиме с выполнением следующих функций, а

именно:

автоматический пуск конвейера с пульта

управления;

подачу предупредительного сигнала по линии

конвейера перед его пуском;

остановку конвейера, как с пульта управления,

так и с блока управления;

отключение конвейера при срабатывании различного

рода защит;

остановку конвейера при отсутствии напряжения

питания на устройстве сигнализации, при превышении скорости ленты относительно

приводного барабана на конвейере, т.е. отключение контакта реле устройство, при

размыкании контакта установки пожаротушения, отсутствии давления в

противопожарном трубопроводе;

контроль времени пуска конвейера;

контроль снижения скорости ленты от номинальной

и наложение тормозов при скорости ленты меньше или равной 0,5 м/с;

аварийное отключение пускателя лебедки натяжения

и привода конвейера, если натяжение ленты превышает допустимые пределы,

установленные на манометре или если натяжная каретка находится в крайнем

положении и воздействует на выключатель;

световую и звуковую сигнализации при отключении

конвейера вследствие срабатывания защит.

10. Электроснабжение

.1 Выбор системы электроснабжения

В соответствии с указаниями Инструкции по

проектированию электроустановок угольных шахт рекомендуется проектировать без

постоянного дежурного персонала с применением устройств автоматики и

сигнализации об аварийных отключениях.

Выбор числа и конструктивного исполнения

питающих линий электропередачи 6·220кВ для новых и реконструируемых шахт

производится в зависимости от метанообильности, водообильности и климатических

условий в районе размещения шахты.

Проектирование электроснабжения следует

выполнять исходя из перспектив развития предприятия.

К сетям внутреннего электроснабжения угольных

предприятий относятся распределительные сети напряжение 110, 35,6, 10,04/0,23кВ

в границах: сборные шины 110,35, 6, 10,04/0,23кВ главной понизительной

подстанции (ГПП) - зажимы электроприемников. Эти сети служат продолжением

энергосистемы и обеспечивают электроснабжение цехов предприятия,

технологических агрегатов и отдельных электроприемников. Конфигурация сетей

внутреннего электроснабжения предприятия зависит от:

числа, мощности, напряжения, режима работы

основных машин и механизмов;

бесперебойности и степени резервирования

приемников и предприятия в целом;

генерального плана предприятия;

характеристики источников питания (напряжение,

мощность).

Указанные факторы зависят от: производственной

мощности предприятия, количества и расположения стволов, размеров шахтного

поля, глубины и водообильности шахты, размеров и формы площади открытых

разработок, мощности и т.д.

Сети внутреннего электроснабжения предприятий

представляют собой совокупность главных понижающих или распределительных

подстанций и распределительных сетей.

В практике эксплуатации угольных предприятий

широкое распространение получили две основные схемы распределения

электроэнергии: радиальная и магистральная. Предприятие в целом использует

комбинированную схему внутреннего электроснабжения, представляющую собой

сочетание радиальной и магистральной схем.

При радиальной схеме распределения питающие

линии от источника питания (ГПП, РП), к каждому потребителю, распределительному

пункту или трансформаторной подстанции выполняются без ответвлений на пути для

питания других потребителей.

При магистральной схеме распределения электроэнергии

питание нескольких потребителей осуществляется по одной или нескольким линиям,

заводимым в распределительные пункты этих потребителей.

Электроснабжение электроприемников напряжением

до 1000В в подземных выработках угольных шахт осуществляется от подземных

участковых передвижных подстанций. В последнее время получили некоторое

распространение в подземных выработках электроприемники на номинальное

напряжение 1140В. Эти потребители также питаются от ПУПП.

В проект заложены два типа участковых подстанций:

стационарные - для питания электроприемников

стационарных механизмов,

передвижные - для питания электроприемников

передвижных машин и механизмов.

Стационарные подстанции устанавливаю в камерах с

решетчатой дверью, без притовопожарны дверей. В такой подстанции в установке

принимают как сухие трансформаторы во взрывобезопасном исполнении, ток и

передвижные трансформаторные подстанции (ПУПП) в количестве от одного до трех.

Для шахт Подмосковного угольного бассейна, где

применяется обычная система подготовки шахтного поля - панельная с отработкой

длинными столбами, системы электроснабжения заметно отличаются от обычных.

Особенности систем электроснабжения в Подмосковном угольном бассейне

определяются следующими основными условиями:

Шахты не являются опасными по газу или пыли,

хотя и находятся на газовом режиме.

Глубина залегания пласта 50-70м.

Питание потребителей электроэнергии на участке

осуществляется напряжением 380В или 660В через скважины от трансформаторных

киосков, установленных на поверхности.

Транспорт по сборному панельному штреку -

электровозный.

При неглубоком залегании пластов (до 400м) в

ряде случаев питание подземных электроприемников целесообразно и экономично

производить с поверхности через энергетические скважины.

При этом способе питания электроприемников

передача электроэнергии осуществляется от ГПП шахты до энергетически скважин по

воздушной и кабельной ЛЭП 6-10кВ, а также по воздушным ЛЭП 35-110кВ, от устья

энергетических скважин до РПП напряжением 0,66-6кВ по кабельным линиям

электропередачи соответствующего напряжения.

Электроснабжение участков через скважину

позволяет:

а) снизить стоимость сетей напряжением 6кВ за

счет замены дорогостоящих подземных кабельных линий более дешевой воздушной

ЛЭП;

б) снизить стоимость электрооборудования на напряжение

6кВ за счет применения общепромышленного электрооборудования вместо

взрывобезапасного исполнения;

в) сократить строительство подземных сооружений

для РПП-6 и ПУПП;

г) повысить безопасность обслуживания системы

электроснабжения и применения электроэнергии в подземных выработках за счет

уменьшения протяженности сетей, что обеспечит защиту от однофазных замыканий на

землю.

Применяют способ питания участка через скважину

низким напряжением 660В. Участок получает электроэнергию от общешахтной

подстанции по ЛЭП -10кВ. На энергоскважине установлен трансформатор ТМ-630кВ·А.

От трансформатора по двум кабелям СБ 3х70 электроэнергия поступает в камеру

энергоскважины. Рассчитываемый участок представляет собой одну лаву,

оборудованную комплексом. Участок работает в 3 смены по добыче угля и одна

смена ремонтная.

К недостаткам схемы питания через скважины

относятся:

необходимость частого перемещения скважин по

условиям потери напряжения,

необходимость бурения скважин и их закрепления

обсадными трубами диаметром 125, 150мм, которые обычно не извлекаются и

повторно не используются.

10.2 Расчет электроснабжения

очистного участка шахты “Подмосковная”

Шахта «Подмосковная» относится к 1 категории.

Система подготовки шахтного поля - панельная. Система разработки - столбы

(1000м) с отработкой от границы панели; мощность пласта 2,2м, угол падения

пласта 50, длина лавы 120м. Способ выемки в лаве - очистной механизированный

комплекс. Рабочее напряжение для силовых приемников на участке - 660В, для

ручных электросверл и освещения 127В. Данные об остальных приемниках

электроэнергии на участке приведены в таблице 3.

Выбор участкового силового трансформатора

Коэффициент спроса при выемке очистным

механизированным комплексом

Расчетная активная нагрузка

Расчетная мощность трансформатора

Таблица 3 - Основные технические данные

потребителей электроэнергии участка

|

Приемники

тока

|

Установленная

мощность, кВт

|

Номинал.

ток,А.

|

Номинал.

К.П.Д.

|

Номинал.

cosα

|

|

Очистной

комбайн

|

105

|

116

|

0,92

|

0,86

|

|

Скребковый

конвейер

|

3х55=165

|

61

|

0,88

|

0,85

|

|

Перегружатель

скребковый

|

45

|

50

|

0,9

|

0,86

|

|

Насосная

станция

|

2х55=110

|

61

|

0,89

|

0,85

|

|

Лебедка

ЛШВ

|

5,5

|

7

|

0,88

|

0,88

|

|

Насосы

К-60

|

8х7,5=60

|

9

|

0,88

|

0,87

|

|

ЗИФ-ШВ5

|

40

|

45

|

0,9

|

0,87

|

|

Агрегаты

пусковые для освещения лавы и штреков

|

2х4

|

|

|

|

|

Общая

установленная мощность 530,5

|

С учетом мощности пусковых агрегатов расчетная

мощность трансформатора 402кВ·А.

Принимаем передвижную трансформаторную

подстанцию типа ТКШВП мощностью 630кВ·А на номинальное напряжение

6000/690В.

Основные технические данные подстанции:

Номинальная мощность630 кВ·А.

Напряжение х.х. ВН6000 В.

НН690 В.

Номинальный ток ВН60,9 А.

НН527 А.

Напряжение к.з. 3,5%

Ток х.х.3%

Потери, Вт

х.х. при номинал. напряжении 2500Вт

к.з. при номинал. нагрузке 4900Вт

Размеры, мм

Длина 4500

Ширина 1130

Высота от головки рельса 1650

Масса, кг 5200

Выбор сечений кабельной сети по

нагреву

Сечение кабеле выбираем по нагреву плотности

тока.

Так, для комбайна принимаем гибкий кабель марки

КГЭШ сечением 3х35+1х10+3х4мм2.

Учитывая длину лавы 120м, предельное расстояние

от лавы до РП или магнитной станции 30м и 10% длины кабеля на провисание, общая

длина гибкого кабеля составит 1,1(120+30)=165м.

Ток в фидерном кабеле от передвижной

трансформаторной подстанции до РП лавы при расчетной нагрузке 280кВт составит

Этому току, согласно справочнику данных,

соответствует двойной полугибкий кабель марки КГЭШ сечением 3х50мм2,

допускающий нагрузку 2х155А=310А, с избытком превышающую расчетную, равную

300А.

Исходя из шага передвижки ПУПП, равного 120м и

5% провисания кабеля, принимает кабель марки КГЭШ сечением 3х50+1х10+4х4

стандартной длиной 150м.

Сечение кабелей для остальных приемников

принимаем также по условию нагрева, с учетом механической прочности и по

условиям потери напряжения.

Расчет участковой сети по потере

напряжения при нормальном режиме работы

а) Потеря напряжения в трансформаторе

,

,

или в абсолютных величинах

б) Потеря напряжения в фидерном (магистральном)

кабеле

в) Потеря напряжения в гибких комбайновом кабеле

г) Общая потеря напряжения во всех элементах

сети

д) Колебания напряжения на зажимах комбайнового

двигателя при нормальном режиме

,

,

что ниже допустимого 5%

а) Допустимое минимальное напряжение на зажимах

комбайнового двигателя при пуске

б) В момент, предшествующий запуску

электродвигателя, напряжение на шинах РП лавы будет равно

+24=655В.

в) Определение уровня напряжения у двигателя при

пуске

,

,

т.е. больше минимального допустимого 547В.

г) Колебания напряжения при пуске

,

,

что допустимо.

Защита кабелей и электрооборудования

устанавливаемого в подземных выработках

В соответствии с ПБ в подземных сетях

напряжением выше 1140В должно осуществляться защита линий, трансформаторов и

электродвигателей от токов к.з.

Для электродвигателей следует предусматривать

также защиту от токов перегрузки и нулевую защиту. Во всех случаях отключения

сети защитами допускается применение автоматического повторного включения (АВП)

однократного действия и устройств автоматического включения аппаратуры с

блокировками против подачи напряжения на линии и электроустановки при повреждении

их изоляции относительно земли и коротком замыкании.

Применение распределительных коробок без

установки на ответвлениях к электродвигателям аппаратов защиты допускается

только для многодвигательных приводов при условии, что кабель каждого

ответвления защищен от токов к.з. групповым защитным аппаратом.

Кабели, прокладываемые в лаве, должны быть

защищены от механических повреждений устройствами, входящими в комплекс, или

другими средствами механической защиты кабелей.

Ближайшая к машине часть гибкого кабеля,

питающего передвижные машины, может быть приложена по почве на протяжении не

более 30м. При работе комбайнов и врубовых машин на пластах мощностью до 1,5м

допускается прокладка гибкого кабеля по почве очистной выработки.

Гибкие кабели, находящиеся под напряжением, во

избежании их перегрева должны быть растянуты и подвешены. Токовые нагрузки на

кабели, которые по условиям эксплуатации должны находиться в бухтах или на

барабанах, должны быть снижены на 30% от номинальной.

Выбор устройств релейной защиты, а также расчет

и проверка параметров срабатывания этих устройств следует выполнять согласно

Инструкции по выбору и проверке электрических аппаратов напряжение 346кВ.

11. Вспомогательное устройство

автоматизированного конвейера

При автоматизации конвейерной установки кроме

аппаратуры пуска и управления применяются автоматически действующие приборы

контроля состояния отдельных узлов конвейера. К ним относятся приборы контроля

наличия материала на ленте, мест перегрузки, схода и пробуксовки ленты, натяжение

тягового органа и его обрыв.

11.1 Контроль схода ленты

Неправильная загрузка ленточного конвейера и

неравномерная вытяжка ленты, плохой монтаж конвейерного става, налипание

материала на барабаны и ролики - все приводит к отклонению ленты в сторону и

сходу ее с роликоопор. Для устранения схода ленты применяются разнообразные

центрирующие роликоопоры. Однако практика их использования показала, что

существующие конструкции таких роликоопор не обеспечивают надежного

центрирования ленты.

Для контроля схода ленты и отключения конвейера

при отклонении ленты применяется аппарат АКЛ-1. Он состоит из двух конечных

выключателей, оборудованных рычагом. На рычаге расположен контролирующий ролик,

который в нормальном состоянии перекатывается по нерабочей стороне ленты. При

отсутствии ленты под роликом рычаг под действием груза поворачивается и

переключает контакты выключателя. При этом обесточивается катушка реле РКЛ,

которое отключает пускатель конвейера. Аппарат контролирует сход ленты в обе

стороны.

11.2 Контроль пробуксовки и обрыва

ленты

Для предотвращения длительной пробуксовки ленты

применяется аппарат контроля пробуксовки.

Этот аппарат реагирует также на разрыв ленты,

нарушение целостности роликоопор и работы двигателей.

При нормальном движении ленты период полного

оборота рычага, закрепленного на оси ведомого барабана конвейера, по времени

будет постоянным. Реле времени пробуксовки РВП настраивается таким образом,

чтобы время отпускания его замыкающего контакта было несколько больше периода

полного оборота рычага. При увеличении времени оборота рычага, что может быть

вызвано только пробуксовкой ленты, реле РВП размыкает свой контакт, так как

замыкающий контакт конечного выключателя пробуксовки ВКП будет разомкнут

дольше, чем время принятой установки реле РВП. В результате размыкание контакта

РВП теряет питание катушки пускателя конвейера.

Устройство для контроля пробуксовки ленты

отключает конвейер и при обрыве ленты. Однако на наклонном конвейере обрыв

ленты ведет к ее сползанию вниз и тяжелой аварии. Поэтому на современных

наклонных конвейерах обязательно устанавливают ловители лент - устройства

удерживающие ленту при ее обрыве.

11.3 Учет перемещаемых грузов

Учет перемещаемых грузов является составной

частью общей системы управления работой транспортной линии и всегда тесно

связан с планированием и оперативным управлением. При полной автоматизации

учета все операции по сбору, обработке и выдаче учетной информации выполняются

автоматически. Для автоматизации учета в данном случае используем весовой метод

учета.

Данный метод предполагает взвешивание без вывода

груза из зоны транспортирования. Весоизмерительное устройство в этом случае

является составной частью конвейера, что не ведет к снижению производительности

конвейерной установки. В качестве высокоизмерительных устройств, встроенных в

конвейерные линии, широко используются выпускаемые промышленностью ленточные

весовые дозаторы непрерывного действия. Используем конструктивно

унифицированные весы непрерывного действия предназначенные для автоматического

взвешивания. Весы выполнены в виде самостоятельно транспортного механизма.

Усилие от веса материала находящегося на ленте

конвейера, подвешенного на четырех подвесках весового механизма к раме

передается через систему рычагов на уравновешивающий механизм, состоящий из

метрологической пружины, демпфера и двух электрических

дифференциально-трансформаторных преобразователей измерения, типа ПД-5.

Каждой массе материала соответствует

определенное положение метрологической пружины, и соответственно,

плунжеров-преобразователей. Схема измерения построена на приборах

частотно-феррдинамической модели. Сигнал одного преобразователя измерения

подается на вход измерительного прибора типа ВФС-24-СРР, осуществляющего

показания и запись мгновенной производительности. Прибор имеет два выходных

преобразователя ферродинамический и частотный сигнал последнего подается на

вход частотного сумматора типа С4, показывающего суммарную массу материала,

прошедшего через весы.

12. Охрана труда и окружающей среды

.1 Анализ опасных и вредных факторов

Шахта является сверхкатегорийной по выделению

газа и опасной по внезапным выбросам угля и газа. Все угольные пласты,

разрабатываемые на шахте, опасные по взрывам пыли и являются

высокометаноносными. При этом пласт «Мощный» с отметки -350 м и пласт «Тройной»

с отметки -500 м являются опасными по внезапном выбросам угля и газа, а пласт

«Четвёртый» с отметки -800 м - угрожаемый. Кроме того, все три пласта являются

опасными по горным ударам соответственно с отметок -65, -270 м.

Выделение ядовитых газов в атмосферу шахты

происходит только при буровзрывных работах.

Породы шахты содержат более 10 %

свободного кремнезёма, поэтому выработки, пройденные по породе, относятся к

силикозоопасным.

12.2 Разработка устройств по очистке

вентиляционных и промышленных выбросов от газов и пыли

В качестве основных мероприятий по борьбе с

выделениями метана предусматривается эффективное проветривание горных выработок

и дегазации пластов.

Борьба с метаном ведется в следующих

направлениях:

исключение образования взрывоопасных

метановоздушных смесей;

сокращение метановеделения в горные выработки;

предотвращение возможности воспламенения и

взрывов метана.

Основным источником метановыделения является

выработанное пространство участка, которое определяется в основном метановыделением

из пластов-спутников. Каптаж метана из пластов-спутников производят подземными

скважинами, пробуренными с фланговых выработок, в зонах, разгруженных от

горного давления.

На шахте работают вакуум-насосные станции,

оборудованные насосами типа НВ-50 и ЖВН-50, с помощью которых по системе

подземных скважин и дегазационных трубопроводов из пластов-спутников и

выработанного пространства выдается основная масса метановоздушной смеси для

утилизации метана (сжигание в котлах котельной шахты).

Для ликвидации местных и слоевых скоплений

метана необходимо применение вентиляторов местного проветривания пульсирующего

действия. Местные скопления метана в лаве ликвидируются воздушными эжекторами.

Контроль за концентрацией метана во всех

выработках осуществляется с помощью аппаратуры автоматического действия АМТ-3 и

СММ-1, индивидуальных сигнализаторов метана CШ-2 и «Сигнал», газоанализаторов

периодического действия ШИ-10, ШИ-11.

Проветривание выемочных участков производится с

полным обособленным разбавлением метана по источникам его выделения.

Проветривание проходческих забоев осуществляется

с помощью вентиляторов местного проветривания (ВМП) в комплексе с аппаратурой

«Ветер - 1М», обеспечивающей непрерывный контроль за работой ВМП.

Комплекс «Метан» применяется для выдачи

информации на диспетчерский пункт и отключения ячеек распределительных пунктов

в аварийных ситуациях.

Для снижения запылённости атмосферы в шахте

предусмотрен комплекс мероприятий для борьбы с угольной и породной пылью,

который включает в себя: использование гидрозабойки при буровзрывных работах,

осланцевание, установка водяных завес, обмывка, связывание осевшей пыли,

увлажнение угля в массиве, орошение.

Для локализации взрывов угольной пыли

устанавливаются водяные или сланцевые заслоны, которыми изолируются очистные и

подготовительные забои, откаточные выработки, крылья шахтного поля, конвейерные

выработки, склад ВВ, выработки околоствольного двора. Количество инертной пыли

в заслоне определяется из расчета 400 кг/м2 площади поперечного сечения выработки

в свету, длина заслона должна быть не менее 20 м. Количество воды и число

сосудов водяного заслона определяется из расчета 400 л/м2 площади поперечного

сечения выработки в свету, длина водяного заслона - не менее 30 м.

В качестве индивидуальных средств защиты при

работах в очистных и подготовительных забоях, выполнении работ в нишах и на

исходящей струе из лавы применяются респираторы. Респираторами должны быть

обеспечены все рабочие, а также ИТР участка. На каждом участке ведётся учёт

проводимых мероприятий по борьбе с пылью.

Для осаждения взвешенной в воздухе пыли

необходимо устройство водяных завес в местах образования пыли и на исходящей

струе участка.

Для борьбы с пылью при проведении взрывных работ

необходимо применение водяных завес и гидрозабойки, создаваемой взрыванием

заряда ВВ в полиэтиленовых сосудах с водой.

У погрузочно-разгрузочных пунктов, у

перегрузочных пунктов на конвейерных линиях один раз в смену производится

обмывка горных выработок. В конвейерных выработках очистных участков и в подготовительных

выработках обмывка производится раз в сутки.

Для повышения зольности осевшей угольной пыли

производится осланцевание выработок.

12.3 Расчет и проектировка

заземляющего устройства

Электрооборудование в штреке, где расположен

ленточный конвейер получает питание от понижающего трансформатора ТМ-400 кВ·А-6/0,4кВ.

Сеть 380В имеет изолированную нейтраль. Грунт в штреке - глина. Величина

удельного электрического сопротивления грунта, неизвестна. Шахта расположена в

3 климатической зоне.

Анализ опасности поражения электрическим током

показывает, что в штреке есть возможность прикосновения человека к

металлическим корпусам электрооборудования, поэтому проектируемый конвейер

обязательно заземляется.

По ПУЭ нормативное значение сопротивления Rнорм

не более 2 Ом.

Для устройства искусственных заземлителей

имеются трубы длиной 1,5 м, диаметром 30 мм. Стенки труб имеют 20 отверстий

диаметром 5мм. Труба помещается в шпур на глубину 1,4 м.

По справочнику выбираем значение для глины ρ

=40 Ом·м,

,

,

где ρ - удельное

объемное сопротивление грунта растеканию тока, Ом·м;

ρпр - приближенное

значение удельного сопротивления грунта, Ом·м;

ψ - коэффициент

сезонности,

ρГ =40·1,5=60

Ом,

ρз=40·1,8=72

Ом.

Определяем сопротивление растеканию тока

одиночного горизонтального заземлителя (опоры) по формуле:

,

,

где

l - длина горизонтального заземлителя, м;наружный диаметр заземлителя, м,

Определяем

сопротивление всех горизонтальных опор с учетом их числа и коэффициента

использования по формуле:

где

R3 - сопротивление всех вертикально установленных заземлителей, Ом;-

сопротивление одиночного заземлителя, Ом;- число заземлителей;

η3

- коэффициент

использования вертикальных заземлителей,

Определяем

сопротивление растеканию тока одиночного вертикального

заземлителя

по формуле:

где

L3 - длина заземлителя, м;-диаметр заземлителя, м;- глубина заземлителя,

м;=t0+L3/2,

где

t0 - расстояние от поверхности земли до верхнего края заземлителя, м,

Рассчитываем

общее сопротивление всех вертикально установленных заземлителей с учетом их

числа и коэффициента использования:

где

Rвсех. труб - сопротивление всех вертикально установленных заземлителей,

Ом;верт.труб - сопротивление одиночного заземлителя, Ом;тр - число

заземлителей;

η

- коэффициент

использования вертикальных заземлителей,

Рассчитаем

общее сопротивление заземляющего устройства Rз.у , состоящего из и вертикально

забитых в землю труб и горизонтальных опор по формуле:

Полученное

сопротивление заземляющего устройства Rз.у.=1,8 Ом удовлетворяет требованиям

ПУЭ, т.е. не превышает 2 Ом.

12.4

Пожарная безопасность

Согласно

требований [16], каждая шахта, с целью

подготовки к ликвидации возможных пожаров, должна быть обеспечена

противопожарной защитой, для чего составляются проекты противопожарной защиты.

В

проекте противопожарной защиты шахты предусмотрено использование для

пожаротушения всех действующих водоотливных магистралей, водопроводов,

специальных противопожарных трубопроводов и ёмкостей. На поверхности шахты

располагается пожарный водоём и насосная установка, сеть противопожарного

трубопровода, закольцованная с общешахтным трубопроводом. По всем действующим

выработкам проложен противопожарный став, на котором через каждые 50 метров

устанавливаются пожарные краны; в местах возможного возникновения пожара (электрооборудование,

механизмы, сопряжения выработок) находятся средства пожаротушения -

огнетушители, ящики с песком, инертной пылью, несгораемое полотно.

На

поверхности шахты и на каждом действующем горизонте в специальных камерах

оборудованы специальные противопожарные склады и поезда. Каждый поезд и склад,

согласно [16], укомплектованы специальным

оборудованием, средствами и материалами пожаротушения. Для локализации пожаров

устья стволов и камеры с электрооборудованием оборудуются противопожарными

дверями.

Основные