Разработка компьютерной системы управления промышленным роботом

Разработка

компьютерной системы управления промышленным роботом

ПЕРЕЧЕНЬ УСЛОВНЫХ

ОБОЗНАЧЕНИЙ И СОКРАЩЕНИЙ

ЭВМ - электронно-вычислительная машина

ПСИИ - производственная система искусственного

интеллекта

- максимальное напряжение на

светодиоде

- максимальное напряжение на

светодиоде

- номинальный ток протекающий через

светодиод

- номинальный ток протекающий через

светодиод

- номинальный ток протекающий через

коллектор фототранзистора

- номинальный ток протекающий через

коллектор фототранзистора

- сопротивление изоляции

- сопротивление изоляции

- напряжение пробоя изоляции

- напряжение пробоя изоляции

- максимальное напряжение между

эммитером и коллектором

- максимальное напряжение между

эммитером и коллектором

- максимальное напряжение между

коллектором и базой

- максимальное напряжение между

коллектором и базой

- максимальное напряжение между

эммитером и базой

- максимальное напряжение между

эммитером и базой

- коэффициет усиления транзистора.

- коэффициет усиления транзистора.

А - ампер - единица величины

электрического тока

В - вольт - единица электрического

напряжения- Ом - единица измерения сопротивления

С - вход тактирования,- вход

управления высокоимпедансным состоянием-вход сброса- информационный вход

СОДЕРЖАНИЕ

РЕФЕРАТ

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ И

СОКРАЩЕНИЙ

ВВЕДЕНИЕ

АНАЛИЗ ТЕКУЩЕГО СОСТОЯНИЯ ПРОБЛЕМЫ

.1 Назначение и область применения

промышленных роботов

.2 Классификация промышленных

роботов

.3 Принципиальное устройство

промышленного манипулятора

.4 Основные кинематические

характеристики манипулятора

.5 Принципиальное устройство

промышленного робота

.6 Ранее использованные пути решения

задачи

2 РАЗРАБОТКА АСУ ПРОМЫШЛЕННЫМ

РОБОТОМ РФ-202М

.1 Адаптивные системы управления

.1.1 Уровни адаптации

.1.2 Структура адаптивных систем

управления

.2 Производственные системы искусственного

интеллекта

.2.1 Представление знаний в ПСИИ

.2.2 Модели представления знаний

.2.3 Формы моделей представления

знаний

.2.4 Структура ПСИИ

.3 Системы управления с жесткой

программой

.3.1 Программирование систем жесткой

программой

.4 Построение структурной схемы

разрабатываемой САУ

Разработка программного алгоритма

. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Блок электрических клапанов

.2 Параллельный интерфейс LPT-порт

.2.2 Традиционный LPT-порт

.2.3 Расширения параллельного порта

.2.4 Физический и электрический

интерфейс

.2.5 Режимы передачи данных

.3 Блок

памяти

.3.1 Регистр. Принцип действия,

классификация

.3.2 Реализация схемы памяти

.4 Блок электрических ключей

.4.1 Оптрон. Принцип действия,

классификация

.4.2 Принцип действия и расчет схемы

электронного ключа

.5 Принцип действия схемы сопряжения

робота с LPT-портом ПК

.6. Разработка и изготовление

печатного основания

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Цель

экономического расчета

.2 Описание программного продукта

.3 Оценка рынка сбыта и

конкурентоспособности

.4 Определение потребностей в

материальных ресурсах

.5 Расчет фонда зарплаты

.6 Расчет цены устройства сопряжения

.7 Расчет цены программного продукта

.8 Определение безубыточности

разработки

4.9 Выводы

Безопасность жизнедеятельности

.1 Анализ вредных и опасных факторов

7.2 Мероприятия по устранению или

ослаблению вредных производственных факторов

.2.1 Требования к микроклимату

.2.2 Требования к освещению

.2.3 Требования к параметрам шума

.2.4 Требования к параметрам

электромагнитного излучения

.2.5 Требования к организации

рабочего места

.3 Выводы

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЕ А

"Спецификация"

ПРИЛОЖЕНИЕ Б "Листинг

программы"

ПРИЛОЖЕНИЕ В "Электрическая

принципиальная схема устройства" сопряжения

ВВЕДЕНИЕ

В настоящее в промышленности науке и в

социальной сфере существуют проблемы требующие эффективных решений. А именно к

таким проблемам относятся: освобождение человека от монотонного и однообразного

труда не требующего высокой квалификации, от труда связанного с переносом

тяжестей, работой с высокими напряжениями, работой с интенсивным

электромагнитным излучением, высокими ,в химически физически и биологически

агрессивных средах. Решение этих проблем возлагается на робототехнику.

В настоящее время одними из наиболее часто

применяемых роботов являются роботы манипуляторы выполняющие довольно способные

выполнять действия подобные действиям руки человека. К примеру, замена

заготовок на станках, фасовка продукции небольших размеров, извлечение деталей

или их заготовок из печей каления или из химических растворов и т.д.

Потому темой данной работы является разработка

системы компьютерной системы управления промышленным роботом.

1 АНАЛИЗ ТЕКУЩЕГО

СОСТОЯНИЯ ПРОБЛЕМЫ

В рамках данной работы была поставлена задача

осуществления управления промышленным роботом.

Промышленный робот - автоматическая машина,

состоящая из манипулятора и устройства программного управления его движением,

предназначенная для замены человека при выполнении основных и вспомогательных

задач производства.

Манипулятор - совокупность пространственного

рычажного механизма и системы приводов, осуществляющая под управлением

программируемого автоматического устройства или человека-оператора действия

(манипуляции), аналогичные действиям руки человека.

1.1 Назначение и

область применения промышленных роботов

Промышленные роботы предназначены для замены

человека при выполнении основных и вспомогательных технологических операций в

процессе промышленного производства. При этом решается важная социальная задача

- освобождения человека от работ, связанных с опасностями для здоровья или с

тяжелым физическим трудом, а также от простых монотонных операций, не требующих

высокой квалификации.

Гибкие автоматизированные производства,

создаваемые на базе промышленных роботов, позволяют решать задачи автоматизации

на предприятиях с широкой номенклатурой продукции при мелкосерийном и штучном

производстве. Копирующие манипуляторы, управляемые человеком-оператором,

необходимы при выполнении различных работ с радиоактивными материалами. Кроме

того, эти устройства незаменимы при выполнении работ в космосе, под водой, в

химически активных средах.

Таким образом, промышленные роботы и копирующие

манипуляторы являются важными составными частями современного промышленного

производства.

Рассмотрим конкретные задачи, которые роботы

решают в настоящее время на промышленных предприятиях. Их можно разделить на

три основных категории: манипуляции заготовками и изделиями обработка с помощью

различных инструментов сборка.

Манипуляции изделиями и заготовками. При разгрузочно-загрузочных

и транспортных операциях робот заменяет пару человеческих рук. В его

обязанности не входят особенно сложные процедуры. Он всего лишь многократно

повторяет одну и туже операцию в соответствии с заложенной в нем (роботе)

программой. Рассмотрим типичные применения таких роботов.

) Загрузочно-разгрузочные работы. Во многих

отраслях машиностроительной промышленности используются установки для литья,

резки и ковки. В большинстве случаев последовательность выполняемых ими

операций весьма проста. Вначале заготовки загружают в производственную

установку, которая затем обрабатывает их строго определенным образом, и,

наконец, готовые детали извлекают из нее. Загрузку и разгрузку, как правило,

выполняют рабочие или в тех случаях, когда применимы средства жесткой

автоматизации, специализированные механизмы, рассчитанные на операции только

одного вида. Роботы могут здесь оказаться полезными, если характер таких

загрузочно-разгрузочных операций время от времени меняется.

Например, в литейном производстве роботы

используются как для дозированной разливки расплавленного алюминия, так и для

извлечения из пресс-формы затвердевших отливок и охлаждениях. Такой подход

обладает двумя преимуществами. прежде всего роботы гарантируют более строгое

соблюдение требований технологического процесса: действуют в соответствии с

заданной программой, они всегда вводят в установку точно дозированное

количество металла. Затем в строго определенные моменты времени они извлекают

из нее отформованные детали. Благодаря точному соблюдению технологического

процесса строго соблюдаются и характеристики изделий. Второе преимущество

данного подхода заключается в том, что значительно облегчается работа

оператора. Извлечение раскаленного куска металла из пресс-формы одна из мало

привлекательных работ, и желательно, чтобы ее выполнял робот. Таким образом

роль человека сводится к контролю за протеканием процесса и управлению

действиями робота с помощью компьютера.

) Перенос изделий с одной производственной

установки на другую. Во многих отраслях машиностроительной промышленности

погрузочно-разгрузочные механизмы предназначены для перемещения изделий с

одного производственного участка на другой. И при выполнение таких перемещений

роботы играют главную роль. На заводах выпускающих компьютеры, роботы загружает

магнитные диски в систему, где на них записывается необходимая информация.

Программа, управляющая роботом, содержит инструкции относительно того, в какую

из четырех установок для записи следует загружать тот или иной «пустой» диск.

Кроме того, программа задает конкретный набор команд, который соответствующая

установка должна занести на диск.

Тот же робот осуществляет и два других этапа

этого технологического процесса. Он извлекает диск из записывающей установки и

помещает его в устройство, которое струей сжатого воздуха прижимает к

поверхности диска самоклеющуюся метку. Затем робот вынимает диск с помощью

захватного приспособления и упаковывает его конверт.

Подобный робот разработан и внедрен на

английском автомобилестроительном заводе. Он передвигается на гусеницах между

пятью производственными участками завода. Робот извлекает пластмассовую деталь

автомобиля из установки для инжекторного прессования и последовательно

переносит деталь на доводочные участки, где с нее снимаются обои и заусенцы.

Далее робот помещает деталь на специализированный станок, который полирует ее.

И наконец деталь перемещается с полировального станка на конвейер.

) Упаковка. Практически все бытовые и

промышленные товары необходимо упаковывать, и для роботов не представляет

сложности поднимать готовые изделия и помещать в какую-либо тару. На заводах

одной из кондитерских фирм Англии специализированные роботы занимаются укладкой

конфет в коробки. Эти машины весьма сложны и совершенны. Во-первых они

обращаются с продукцией очень аккуратно: сжав шоколадное изделие, они могут

нарушить его форму или раздавить его. Во-вторых, робот соблюдает высокую

точность при укладке конфет в коробки, помещая их в определенные ячейки

коробки.

) Погрузка тяжелых предметов на конвейер или

палеты. Помимо упаковки миниатюрных изделий, а также промышленных и бытовых

товаров роботы иногда выполняют и погрузку тяжелых предметов. По существу они

здесь заменяют подъемно-транспортные машины, управляемые оператором-человеком.

) Обработка деталей и заготовок. Хотя роботы

выполняющие обработку изделий с помощью различных инструментов и нашли пока

менее широкое применение, чем аналогичное оборудование для транспортировки

деталей и заготовок, они продемонстрировали свою эффективность при решении

многих задач.

) Сварка. Эта операция чаще всего выполняется с

помощью роботов, предназначенных для манипулирования инструментом. роботы могут

осуществлять два вида сварки: точечную контактную и дуговую. В обоих случаях

робот удерживает сварочный пистолет, который пропускает ток через две

соединяемые металлические детали. В соответствии с управляющей программой

сварочный пистолет может перемещается практически не отклоняясь от заданной

траектории. И если программа отлажена хорошо, сварочный пистолет прокладывает

шов с очень высокой точностью.

Большинство роботов для точечной сварки

применяется в автомобильной промышленности. При сборке автомобиля необходимо

выполнить огромное количество операций точечной сварки, чтобы надлежащим

образом соединить между собой различные детали кузова, например боковины, крышу

и капот. На современных конвейерах эти детали в начале соединяются временно

несколькими прихваточными сварными соединениями. Далее кузов перемещается по

конвейеру мимо группы роботов, каждый из которых осуществляет сварку в строго

определенных местах. Поскольку все кузова, монтируемые на одной

производственной линии, для получения высококачественных соединений просто

требуется, чтобы робот каждый раз повторял заданную последовательность

перемещений.

) Сверление. Как правило операцию сверления

осуществляют на станке. При использовании робота в его захватном приспособлении

закрепляется рабочий инструмент, который перемещается над поверхностью

обрабатываемой детали, высверливая отверстия в нужных местах. Преимущество подобной

процедуры проявляется в тех случаях, когда приходится работать с

крупногабаритными и массивными деталями или проделывать большое число

отверстий. Операции сверления играют значительную роль в производстве

самолетов: они предшествуют клепке, при которой в отверстия вставляются

миниатюрные зажимные детали, скрепляющие между собой два листа металла. В

деталях самолетов необходимо проделывать сотни, а то и тысячи отверстий под

заклепки, и вполне естественно, что такую операцию поручили роботу.

) Бесконтактная обработка заготовок. Из-за малой

жесткости и недостаточной твердости, роботы не могут проводить обработку

твердых материалов резаньем. Поэтому инженеры изучают бесконтактные методы

обработки материалов, подобных металлу или пластику. Для этой цели, в частности,

используется лазер. В рабочем органе робота закреплен прибор, который

направляет высокоэнергетическое когерентное излучение лазера (для чего нередко

используется волоконно-оптическая система передачи) на обрабатываемую

заготовку. Лазер может с высокой точностью резать пластины из металла, в

частности стали. Робот перемещает рабочий орган над обрабатываемым листовым

материалом по траектории, определяемой программой. Программой же регулируется

интенсивность светового луча в соответствии с толщиной нарезаемого материала.

Другой бесконтактный метод резанья основан на использовании струи жидкости.

Такой подход впервые применила компания «Дженерал моторс». На ее заводе в

Адриане установлена система с 10 роботами, изготавливающая пластмассовые детали

нефтеналивных цистерн. Восемь из десяти роботов направляют водяные струи под

высоким давлением на перемещаемые конвейером пластмассовые листы. Эти струи

прорезают в исходном материале ряд отверстий и щелей, а также удаляют лишние

элементы пластмассовых прессованных деталей. по утверждению представителей

компании «Дженерал моторс», подобная роботизированная система весьма

экономична, поскольку исключает износ инструмента и позволяет повысить качество

операций резанья. Поскольку система управляется программой, которая находится в

памяти центрального компьютера, для контроля и обслуживания всех 10 роботов

требуется только два оператора.

) Нанесение различных составов на поверхность.

На большинстве предприятий после таких операций, как резанье, производится

обработка поверхности только что изготовленных деталей (чаще всего окраска).

Это еще один тип производственных операций, которые способен выполнять робот

если его оснастить пульверизатором. В память робота закладывается программа,

обеспечивающая выполнение определенной, многократно повторяемой

последовательности перемещений. Одновременно программа регулирует скорость

разбрызгивания краски. В результате на поверхности окрашиваемой детали

образуется равномерное покрытие, причем нередко робот обеспечивает более высокое

качество окраски, чем человек, которому свойственна неточность движений. Среди

других процедур обработки поверхности можно отметить напыление антикоррозийных

жидкостей на листы металла для защиты их от химического или физического

воздействия окружающей среды, а также нанесение клеевых составов на поверхность

деталей подлежащих соединению. Автомобилестроительные компании исследовали

возможность применения последней операции на этапе окончательной «подгонки»

готовых узлов, в частности при монтаже таких элементов, как хромовые вкладыши

на кузове автомобиля. При выполнении подобных операций робот помещают в

оболочку, которая защищает его от попадания клея и других связующих веществ.

Его также можно «обучить» тому, чтобы он время от времени самостоятельно очищался,

погружая захватное приспособление в очищающую жидкость.

) Чистовая обработка. Самой «непопулярной»

операцией в механообработке, которая к тому же труднее подается автоматизации,

является, пожалуй, удаление заусенцев, посторонних частиц и зачистка.

Такая чистовая обработка - весьма непростая

процедура. Рабочий подносит обрабатываемую деталь к абразивному инструменту,

который стачивает острые края и шероховатости на поверхности изделия. Данная

процедура занимает важное место в технологическом процессе, однако выполнять ее

вручную весьма непросто.

Возможности использования роботов для

окончательной обработки изделий исследовались во многих странах. Основная

трудность здесь состоит в том, что роботы не обладают естественной для человека

способностью контролировать качество своей работы, робот не может менять

последовательность своих действий, если он не снабжен соответствующими

датчиками. Английская фирма, специализирующаяся на изготовлении соединительных

элементов водопроводных труб, осуществила проект, который позволил оснастить

робот простейшей системой машинного» зрения в виде телевизионной камеры.

Предположим, робот держит какую-то деталь,

например латунный водопроводный кран; телекамера передает изображение крана в

компьютер, который в свою очередь регулирует прижатие шлифовального ремня,

стачивающего неровности на поверхности этой литой детали. Кроме того, компьютер

управляет перемещением манипулятора робота. Таким образом, действия всех

компонентов системы - телекамеры, основного манипулятора, регулирующего

прижатие шлифовального ремня, -взаимно скоординированны.

) Испытания и контроль. После того как

изготовлена деталь или смонтировано несколько узлов, обычно проводятся их

испытание с целью выявления возможных дефектов. Тщательному контролю подвергаются

линейные размеры деталей. Все измерительные операции являются частью

повседневных задач, решаемых на всех предприятиях мира. Роботы способны

облегчить их выполнение.

Для этой цели роботы оснащаются миниатюрными

оптическими датчиками; как правило, это светодиоды, объединенные с

полупроводниковыми светочувствительными приборами. Облучая проверяемую

поверхность лучом определенной частоты, подобный датчик принимает отраженное от

поверхности излучение, имеющее туже частоту.

Робот, в соответствии с заложенной в нем

программой, перемещает датчик от одной точки контролируемого изделия к другой.

по результатам измерения интервала времени между моментом испускания светового

импульса и его приема после отражения рассчитывается форма проверяемой

поверхности. Все эти действия выполняет компьютер данной автоматизированной

системы. Операции подобного рода позволяют избежать использование таких

инструментов, как микрометры и штангенциркули.

12) Монтаж печатных плат. Еще одна отрасль

производства, где роботы-сборщики могли бы найти широкое применение, - монтаж

электронных компонентов на печатных платах. Некоторые из таких операций могут

выполнять специализированные сборочные комплексы, однако, по существу, они

представляют собой манипуляторы, рассчитанные на решение строго определенных

задач; их нельзя запрограммировать таким образом, чтобы они выполняли какие-то

другие операции или манипулировали нестандартными компонентами. Поэтому при

использовании подобных установок предназначенных для узкоспециализированного

монтажа комплекты компонентов стандартной формы загружаются в накопительные

желоба многоячеечных магазинов, похожих на патронташ. Эти магазины перемещаются

мимо механического захвата, который поочередно извлекает оттуда компоненты и

устанавливает их в нужные места на плате.

1.2 Классификация

промышленных роботов

Промышленные роботы классифицируются по

следующим признакам:

по характеру выполняемых технологических

операций

· основные;

· вспомогательные;

· универсальные;

· по виду производства

· литейные;

· сварочные;

· кузнечно-прессовые;

· для механической обработки;

· сборочные;

· окрасочные;

· транспортно-складские;

· по системе координат руки манипулятора

· прямоугольная;

· цилиндрическая;

· сферическая;

· сферическая угловая (ангулярная);

· другие;

· по числу подвижностей манипулятора;

· по грузоподъемности

· сверхлегкие (до 10 Н);

· легкие (до 100 Н);

· средние (до 2000 Н);

· тяжелые (до 10000 Н);

· сверхтяжелые (свыше 10000 Н);

· по типу силового привода

· электромеханический;

· пневматический;

· гидравлический;

· комбинированный;

· по подвижности основания

· мобильные;

· стационарные;

· по виду программы

· с жесткой программой;

· перепрограммируемые;

· адаптивные;

· с элементами искусственного интеллекта;

· по характеру программирования

· позиционное;

· контурное

· цикловое

· комбинированное

1.3 Принципиальное

устройство промышленного манипулятора

Манипулятор промышленного робота по своему

функциональному назначению должен обеспечивать движение выходного звена и, закрепленного

в нем, объекта манипулирования в пространстве по заданной траектории и с

заданной ориентацией. Для полного выполнения этого требования основной рычажный

механизм манипулятора должен иметь не менее шести подвижностей, причем движение

по каждой из них должно быть управляемым.

Структура кинематической цепи

манипулятора должна обеспечивать требуемое перемещение объекта в пространстве с

заданной ориентацией. Для этого необходимо, чтобы схват манипулятора имел

возможность выполнять движения минимум по шести координатам: трем линейным и

трем угловым. Рассмотрим на объекте манипулирования точку М, которая совпадает

с центром схвата. Положение объекта в неподвижной (базовой) системе координат

0x0y0z0 определяется радиусом-вектором точки М и ориентацией единичного вектора

с началом в

этой точке. Математически положение точки в пространстве задается в одной из

трех систем координат:

с началом в

этой точке. Математически положение точки в пространстве задается в одной из

трех систем координат:

прямоугольной

декартовой с координатами xM, yM, zM;

сферической с

координатами rM, θM, Ψ M

цилиндрической с

координатами rsM, θM, zM

Ориентация объекта в пространстве

задается углами α,

β и

γ

которые

вектор ориентации  образует с

осями базовой системы координат. На рисунке. 1.5.1 дана схема шести подвижного

манипулятора с вращательными кинематическими парами с координатами объекта

манипулирования.

образует с

осями базовой системы координат. На рисунке. 1.5.1 дана схема шести подвижного

манипулятора с вращательными кинематическими парами с координатами объекта

манипулирования.

Рисунок. 1.3.1

Кинематическая схема шести подвижного манипулятора

.4 Основные

геометро-кинематические характеристики манипулятора

Формула строения - математическая запись

структурной схемы манипулятора, содержащая информацию о числе его подвижностей,

виде кинематических пар и их ориентации относительно осей базовой системы

координат (системы, связанной с неподвижным звеном).

Движения, которые обеспечиваются манипулятором

делятся на:

· глобальные (для роботов с подвижным основанием)

- движения стойки манипулятора, которые существенно превышают размеры

механизма;

· региональные (транспортные) - движения,

обеспечиваемые первыми тремя звеньями манипулятора или его "рукой",

величина которых сопоставима с размерами механизма;

· локальные (ориентирующие) - движения,

обеспечиваемые звеньями манипулятора, которые образуют его "кисть",

величина которых значительно меньше размеров механизма.

В соответствии с этой классификацией движений, в

манипуляторе можно выделить два участка кинематической цепи с различными функциями:

механизм руки и механизм кисти. Под "рукой" понимают ту часть

манипулятора, которая обеспечивает перемещение центра схвата - точки М

(региональные движения схвата); под "кистью" - те звенья и пары,

которые обеспечивают ориентацию схвата (локальные движения схвата).

Рабочее пространство манипулятора - часть

пространства, ограниченная поверхностями огибающими к множеству возможных

положений его звеньев.

Зона обслуживания манипулятора - часть

пространства соответствующая множеству возможных положений центра схвата

манипулятора. Зона обслуживания является важной характеристикой манипулятора.

Она определяется структурой и системой координат руки манипулятора, а также

конструктивными ограничениями наложенными относительные перемещения звеньев в

КП.

Подвижность манипулятора W - число независимых

обобщенных координат однозначно определяющее положение схвата в пространстве.

(1.4.1)

(1.4.1)

или для незамкнутых кинематических

цепей:

(1.4.2)

(1.4.2)

Маневренность манипулятора М -

подвижность манипулятора при зафиксированном (неподвижном) схвате.

(1.4.3)

(1.4.3)

Возможность изменения ориентации

схвата при размещении его центра в заданной точке зоны обслуживания

характеризуется углом сервиса θ - который является телесным углом (θ=f(α,β,γ))

, который

может описать последнее звено манипулятора (звено на котором закреплен схват)

при фиксации центра схвата в заданной точке зоны обслуживания.

(1.4.4)

(1.4.4)

где: fC - площадь сферической

поверхности, описываемая точкой С звена 3, lCM- длина звена 3.

1.5 Принципиальное

устройство промышленного робота

Промышленный робот с шестью подвижностями

является сложной автоматической системой. Эта система сложна как в

изготовлении, так и в эксплуатации. Поэтому в реальных конструкциях

промышленных роботов часто используются механизмы с числом подвижностей менее

шести. Наиболее простые манипуляторы имеют три, реже две, подвижности. Такие

манипуляторы значительно дешевле в изготовлении и эксплуатации, но предъявляют

специфические требования к организации рабочей среды. Эти требования связаны с

заданной ориентацией объектов манипулирования относительно механизма робота.

Поэтому оборудование должно располагаться относительно такого робота с

требуемой ориентацией.

Рассмотрим структурную и функциональную схемы

промышленного робота с трехподвижным манипулятором. Основной механизм руки

манипулятора состоит из неподвижного звена 0 и трех подвижных звеньев 1, 2 и 3

(Рис. 1.5.1).

Рисунок 1.5.1

Структурная схема промышленного манипулятора

Механизм этого манипулятора соответствует

цилиндрической системе координат. В этой системе звено 1 может вращаться

относительно звена 0 (относительное угловое перемещение φ10),

звено

2 перемещается по вертикали относительно звена 1 (относительное линейное

перемещение S21) и звено 3 перемещается в горизонтальной плоскости относительно

звена 2 (относительное линейное перемещение S32). На конце звена 3 укреплено

захватное устройство или схват, предназначенный для захвата и удержания объекта

манипулирования при работе манипулятора. Звенья основного рычажного механизма

манипулятора образуют между собой три одноподвижные кинематические пары (одну

вращательную А и две поступательные В и С) и могут обеспечить перемещение

объекта в пространстве без управления его ориентацией. Для выполнения каждого

из трех относительных движений манипулятор должен быть оснащен приводами,

которые состоят двигателей с редуктором и системы датчиков обратной связи. Так

как движение объекта осуществляется по заданному закону движения, то в системе

должны быть устройства сохраняющие и задающие программу движения, называемые

программоносителями.

Преобразование заданной программы движения в

сигналы управления двигателями осуществляется системой управления. Эта система

включает ЭВМ, с соответствующим программным обеспечением, цифроаналоговые

преобразователи и усилители. Система управления, в соответствии с заданной

программой, формирует и выдает на исполнительные устройства приводов

(двигатели) управляющие воздействия ui. При необходимости она корректирует эти

воздействия по сигналам Δxi, которые

поступают в нее с датчиков обратной связи. Структурная схема промышленного

робота приведена на .рисунке 1.4.1.

Рисунок. 1.5.2

Структурная схема промышленного робота

1.6 Ранее

использованные пути решения задачи

Системы управления на аналоговых элементах и

логических схемах реализуют законы управления путем соединения логических схем

и аналоговых элементов таким образом, что реализуемые ими функции складываются

в нужный закон управления.

Краткие характеристики:

Сложны в проектировании реализации

Обладают большой массой и имеют большой размер

Не универсальны и не перепрограммируемые

Обладают высокой надежностью

Относительно дешевые

Системы на программируемых логических

интегральных схемах.

Системы управления на программируемых логических

интегральных схемах. Состоят из отдельных блоков - настраиваемых макроячеек.

Реализуют законы управления посредством настройки на нужную функцию каждой

макроячейки.

Краткие характеристики:

Относительно просты при проектировании и

реализации

Имеют не большие размеры и массу

Являются перепрограммируемыми

Надежны

Дорогие

Микроконтроллерные системы управления.

В микроконтроллерных системах управления законы

управления реализуются в программе хранимой в ПЗУ контроллера. Программы в ПЗУ

заносятся при помощи ПК.

Краткие характеристики:

Относительно просты при проектировании и

реализации.

Имеют не большие размеры и массу

Являются перепрограммируемыми

Являются мощным средством обработки информации.

Дорогие

Относительно надежны.

2 РАЗРАБОТКА АСУ

ПРОМЫШЛЕННЫМ РОБОТОМ РФ-202М

.1 Адаптивные

системы управления

Адаптацией называется процесс обладающий

следующими характеристиками:

Выходные параметры объекта регулирования и

характеристики возмущающих факторов находятся под постоянным контролем и

управлением с помощью устройств, дополнительно включаемых в состав управляющей

системы.

Наблюдаемое поведение объекта описывается

некоторым показателем качества, оценивающим в количественной форме характер

протекания процесса управления.

Отклонение показателя качества за пределы

допуска влечет за собой автоматическую настройку параметров регулятора или

замену алгоритма управления, результатом которых является достижение желаемого

показателя качества или реализации поставленной цели.

2.1.1 Уровни

адаптации

Первый уровень.

Характеризуется способностью самонастройки

параметров регулятора на основе информации о состоянии объекта, находящегося

под возмущающим действием внешней среды. Оценка состояния объекта может

осуществляться либо прямым измерением требуемых параметров, либо путем их

идентификации. В последнем случае на объект подаются определенные пробные

управляющие воздействия, фиксируется его реакция и на основании анализа

поведения объекта дается оценка априорно неизвестным или изменившимся его

параметрам.

Второй уровень

Для него характерно включение в состав

управляющего устройства дополнительных информационных средств, обеспечивающих

сбор и обработку данных о состоянии внешней среды. На основании анализа

изменений внешней среды осуществляется коррекция управляющей программы робота,

позволяющая в новых условиях достичь поставленной цели. Хотя на этом уровне

адаптации коррекция программных действий допускается лишь в небольших пределах,

эффект от применения таких адаптивных систем управления на практике значителен.

Третий уровень.

Понятие цели управления для адаптивных систем

третьего уровня вытекает из требования реализации максимальной

производительности при обеспечении отсутствия брака. Характерны для этого

уровня адаптации развитые средства для сбора информации о внешней среде,

самодиагностирования, а, возможно, и саморемонта компонент управляемой

производственной системы.

2.1.2 Структура

адаптивных систем управления

Компоненты адаптивной и программной среды,

отвечающие за исполнение выбранной последовательности обхода заданных точек,

оказываются сходными.

Таким образом, основное свойство адаптивных

систем - реализация цели управления в условиях недетерминированной внешней

среды и дрейфа параметров робота - отражается в структуре двумя новыми

элементами: информационной системой, а также устройством для вычисления

координат целевых точек и последовательности их обхода, использующим информацию

об изменениях, произошедших во внешней среде и компонентах робота.

Функции управления адаптивным роботом выполняет

вычислительное устройство, уровень сложности которого определяется уровнем

адаптации робота. В простейшем случае это может быть микропроцессор или

микроЭВМ, для сложных адаптивных робототехнических систем вычислительное

устройство может представлять собой мультимикропроцессорную сеть.

Для современных адаптивных робототехнических

систем характерно совмещение в вычислительном устройстве функции адаптации к

изменениям внешней среды и параметров приводов робота с широким набором

аппаратурных и программных средств самодиагностики и устранения мелких

неисправностей в самой системе управления.

Рис. 2.1.2.1

Структурная схема адаптивной системы управления

Функции программного обеспечения адаптивного

робота состоят в обслуживании внешних по отношению к системе управления

объектов:

человека-оператора, приводов робота,

информационной системы, технологического оборудования и вычислительного

устройства верхнего уровня управления (рис.2.1.2.1).

Система управления взаимодействует с

человеком-оператором в режиме активного диалога, в процессе которого человек

выполняет следующие действия:

· формирует рабочую программу, которая может быть

представлена в виде набора данных, описывающих точки позиционирования

захватного устройства робота и управляющие сигналы на технологическое

оборудование, или в виде набора инструкций на проблемно-ориентированном языке;

· редактирует рабочую программу с помощью

программы-редактора данных или редактора текста, поскольку, как было сказано выше,

программа может представлять собой либо данные, либо инструкции;

· создает объектный и загрузочный модули рабочей

программы, обеспечивает удаление старых файлов, включение новых, переименование

и хранение программ в библиотеке;

· отлаживает рабочую программу, т.е. при поддержке

программного обеспечения осуществляет ее пошаговое исполнение, анализирует

результаты отладки и при удовлетворительном качестве программы дает команду на

ее исполнение;

· реализует функции контроля исправности

оборудования, в частности, проверяет каналы связи с технологическим

оборудованием, калибрует измерительные системы робота и выполняет другие

операции диагностирования.

Программное обеспечение систем управления

адаптивных роботов

Рисунок 2.1.2.2

Структурная схема программного обеспечения

2.2

Производственные системы искусственного интеллекта

.2.1 Представление

знаний в ПСИИ

Важной проблемой построения систем

искусственного интеллекта является проблема представления знаний. Что же представляют

собой знания и в чем их отличие от данных?

Знания представляют собой совокупность сведений

(у индивидуума, общества или у системы ИИ) о мире ( конкретной предметной

области, совокупности объектов или объекта), включающих в себя информацию о

свойствах объектов, закономерностях процессов и явлений, правилах использования

этой информации для принятия решений.

Существенным отличием знаний от данных является

их интерпретируемость. Если для интерпретации данных необходимы соответствующие

программы и сами по себе они не несут содержательной информации, то знания

всегда содержательны. Другой отличительной чертой знаний является наличие

отношений, например, вида “тип-подтип“, “элемент-множество“ и т.д. Знания

характеризуются наличием ситуативных связей, определяющих ситуативную

совместимость отдельных событий и фактов, позволяющих устанавливать

причинно-следственные связи.

2.2.2 Модели

представления знаний

Модели представления знаний можно условно

разделить на декларативные и процедуральные. Декларативная модель основывается

на предположении, что проблема представления некоей предметной области решается

независимо от того, как эти знания потом будут использоваться. Поэтому модель

как бы состоит из двух частей: статических описательных структур знаний и механизма

вывода, оперирующего этими структурами и практически независимого от их

содержательного наполнения. При этом в какой-то степени оказываются раздельными

синтаксические и семантические аспекты знания, что является определенным

достоинством указанных форм представления из-за возможности достижения их

определенной универсальности.

В декларативных моделях не содержатся в явном

виде описания выполняемых процедур. Эти модели представляют собой обычно

множество утверждений. Предметная область представляется в виде синтаксического

описания ее состояния (по возможности полного). Вывод решений основывается в

основном на процедурах поиска в пространстве состояний

В процедуральном представлении знания содержатся

в процедурах - небольших программках, которые определяют, как выполнять

специфичные действия (как поступать в специфичных ситуациях). При этом можно не

описывать все возможные состояния среды или объекта для реализации вывода.

Достаточно хранить некоторые начальные состояния и процедуры, генерирующие

необходимые описания ситуаций и действий.

Семантика непосредственно заложена в описание

элементов базы знаний, за счет чего повышается эффективность поиска решений.

Статическая база знаний мала по сравнению с процедуральной частью. Она содержит

так называемые “утверждения“, которые приемлемы в данный момент, но могут быть

изменены или удалены в любой момент. Общие знания и правила вывода представлены

в виде специальных целенаправленных процедур, активизирующихся по мере

надобности.

Процедуры могут активизировать друг друга, их

выполнение может прерываться, а затем возобновляться. Возможно использование

процедур - “демонов“, активизирующихся при выполнении операций введения,

изменения или удаления данных.

Средством повышения эффективности генерации

вывода в процедуральных моделях является добавление в систему знаний о

применении, т.е. знаний о том, каким образом использовать накопленные знания

для решения конкретной задачи. Эти знания, как правило, тоже представляются в

процедуральной форме.

2.2.3 Формы моделей

представления знаний

Продукционные модели.

Продукционные модели представляют собой набор

правил в виде “условие - действие“, где условия являются утверждениями о

содержимом БД (фактов), а действия есть некоторые процедуры, которые могут

модифицировать содержимое БД. Другая важная схема представления знаний -

семантические сети, представляющие собой направленный граф, в котором вершинам

ставятся в соответствие конкретные объекты, а дугам, их связывающим, -

семантические отношения между этими объектами. Семантические сети могут

использоваться как для декларативных, так и для процедуральных знаний.

Принципиальным методом для логического

представления знаний является использование логики предикатов первого порядка

(исчисление предикатов). При таком подходе знания о некоторой предметной

области могут рассматриваться как совокупность логических формул. Изменения в

модели представления знаний происходят в результате добавления или удаления

логических формул.

Редукционные модели.

В редукционных моделях осуществляется декомпозиция

исходной задачи на ряд подзадач, решая которые последовательно определяют

решение поставленной задачи. Логические представления легки для понимания и

располагают правилами вывода, необходимыми для операций над ними. Однако в

логических моделях представление знаний отношения между элементами знаний

выражаются ограниченным набором средств используемой формальной системы, что не

позволяет в полной мере отразить специфику предметной области. Недостатком

логического представления является также тенденция потреблять большие объемы

памяти ЭВМ.

2.2.4 Структура

производственных систем искусственного интеллекта

В зависимости от характера выполняемых функций и

области действий структура различных ПСИИ изменяется, но при этом все ПСИИ

выполняют несколько характерных задач, а именно: интерпретация, планирование,

управление, проектирование, диспетчирование и мониторинг, прогнозирование,

диагностика. А главное - ПСИИ способна обновлять свои знания, объяснять

обосновывать решения, прогнозировать развитие ситуаций, активно

взаимодействовать с внешней средой и воспринимать информацию различного

характера, получать решения на основе имеющихся знаний, хранить в памяти

необходимую информацию и фактографические данные.

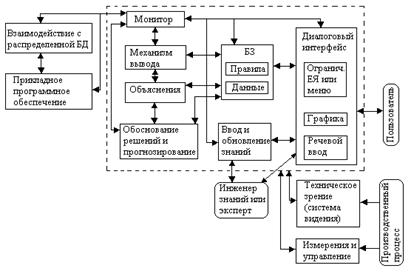

Рисунок 2.3.4.1

обобщенная структура ПСИИ

База знаний.

Основу - ядро любой ПСИИ - составляют база

знаний и заложенный в систему механизм вывода решений. Эти компоненты

определяют две основные интеллектуальные характеристики системы: способность

хранить знания о чем-то и умение оперировать этими знаниями. Более развитым

системам, основанным на знаниях, присуща, также способность обучаться, т.е.

приобретать новые знания, расширять БЗ, корректировать знания в соответствии с

изменяющимися условиями и ситуацией в предметной области.

Механизм вывода

Механизм вывода реализует общую встраиваемую

схему поиска решений. Характер поиска необходимых знаний в БЗ, способ

организации вывода решений определяются стратегией управления интеллектуальной

системы. Стратегия управления представляет собой средство, использующее

рассуждения или осуществляющее выводы о знаниях, содержащихся в БЗ. Стратегии

управления обеспечивают разнообразное управление в рамках принятой для данной

системы схемы механизма вывода. Диалоговый интерфейс

Диалоговый интерфейс

Общение человека и ПСИИ могут обеспечивать и

реализовывать различные программные и технические средства ввода и вывода

информации. Взаимодействие пользователя с компьютером возможно посредством

речи, сенсорного экрана введения текстов на естественном языке, изображений,

работы с графикой, полиэкранным дисплеем, манипулятором типа ”мышь”.Объяснение

и обоснование решений в ПСИИ

Система обоснования принятия решений

Система обоснований (СО) функционально

предназначена для формирования ответов на вопросы пользователя относительно

поведения интеллектуальной системы (ИС) в процессе получения ею заключения или

решения. Способность объяснять свои действия - одно из главных отличительных

свойств ИС. Она повышает доверие пользователя к системе, к представляемым ею

рекомендациями решениям. Кроме того, СО возможно использовать в процессе

модификации и развития ИС, выявления противоречивых знаний, а также при

обучении менее подготовленных пользователей.

2.3 Системы

управления с жесткой программой

Наибольшее распространение получили программные

системы, которые характеризуются тем, что они функционируют по жестко заданной

программе. При необходимости программа их действий легко перестраивается

оператором.

Существует три вида программного управления:

цикловое, позиционное и контурное.

Цикловое управление является в реализации

наиболее простым. При цикловом управлении программируются последовательность

выполнения движений и условия начала и окончания движений. Положения, до

которых идет движение, задаются на самом манипуляторе (например, упорами), а не

в программе; скорость перемещения определяется характеристиками привода и также

не задается в программе. Однако в дополнение к последовательности движений

программа может задавать требуемые выдержки времени (на выполнение команды или

на промежутки времени между командами или движениями).

При позиционном управлении команды подаются так,

что перемещение рабочего органа происходит от точки к точке, причем положения

точек задаются программой. Скорость перемещения между точками не контролируется

и не регулируется. В отличие от циклового управления, число точек может быть

большим.

При контурном управлении движение рабочего

органа происходит по заданной траектории с задаваемой скоростью. В программе

задаются сами траектории (или часто расставленными точками, или более редкими

точками с соединяющими их прямыми, или дугами окружностей) и режимы движения.

Контурное управление используется исключительно в технологических роботах

(сварочных, окрасочных и пр.). Контурное управление идет от станков: при

движении резца токарного станка по контуру (вследствие согласованной подачи по

двум и более осям) получается поверхность детали заданной формы в виде тела

вращения. Заметим, что на холостых ходах (при выходе в исходную точку, с которой

начинается рабочее движение, при возвращении назад в исходную точку после

выполнения рабочего движения) система управления работает как позиционная.

2.3.1

Программирование систем жесткой программой

При программировании ПР обычно используются два

метода: аналитический (расчётным путём) и метод обучения.

При аналитическом методе управляющую программу

предварительно рассчитывают, отлаживают и заносят в память устройства

управления. Достоинством этого метода является сокращение времени простоя

технологического процесса связанного с его программированием, а также

возможность заложить сразу несколько программ для различных технологических

операций.

Программирование путём обучения производится

оператором либо с помощью дистанционного управления от какого-нибудь управляющего

устройства (кнопочного пульта или «марионетки» - копии манипулятора робота),

либо с помощью непосредственного перемещения конца манипулятора рукой человека.

Все движения соответствуют ходу требующейся манипуляционной операции, при этом

в память устройства управления записывается программа с необходимыми текущими

координатами и технологической информацией

Большинство современных устройств циклового

программного управления представляют собой программируемые контроллеры.

Программа записывается на определенном машинном языке подобно тому, как это

делается при программировании для ЭВМ. Однако для циклового управления языки

выбираются очень простыми. Обычно программа строится по кадрам, причем каждый

кадр соответствует этапу. На обычном языке содержание кадра записывается

следующим образом: номер кадра, проверка наличия сигналов во входных цепях с

заданными номерами (сигналов датчиков), при наличии этих сигналов задается

команда на выполнение движения с требуемым номером. Программа может быть

введена в устройство управления с клавиатуры пульта. В устройстве управления

программа запоминается в электронной (интегральной) памяти. При ручном вводе

программы с пульта содержание кадра в виде алфавитно-цифровой записи

воспроизводится на специальном индикаторном устройстве или дисплее. После того

как вся программа введена, для контроля можно выводить на дисплей любой кадр по

набранному номеру. Обнаруженные ошибки легко исправить.

Способ программирования, при котором

непосредственно задается последовательность движений в кадрах, не является

единственным. Когда в основу устройства управления кладется универсальная

микроЭВМ, ее программирование осуществляется на универсальном языке, не

связанном с представлением об управлении движением.

Позиционное и контурное программное управление.

Для позиционного и контурного управления общим является то, что для выполнения

движений необходимо запоминать большое число точек для каждой степени

подвижности. Нет никакой возможности задавать эти точки на манипуляторе,

поэтому отличительной особенностью устройств управления в этих случаях является

то, что программируется вся информация о движениях, которые необходимо

совершать, а именно: последовательность движений, условия выполнения движений и

значения перемещений или углов поворота. Для контурного управления

программируется также скорость перемещения. Как отмечалось ранее,

программирование может быть аналитическим, а может осуществляться методом

обучения. Рассмотрим сначала аналитическое программирование.

В настоящее время, подавляющее большинство

систем позиционного и контурного управления представляют собой системы

числового программного управления (ЧПУ). Для промышленных роботов характерны

системы ЧПУ трех типов: (с ручным заданием программ с пульта управления; они

называются также оперативными системами управления);(имеющая память для

хранения всей программы); (автономная система, построенная на микроЭВМ).

Принципы и технические средства ЧПУ были

разработаны применительно к станкам; распространение их на промышленные роботы

позволяет унифицировать устройства управления для роботизированных

технологических комплексов.

В системах ЧПУ используются два типа приводов:

разомкнутые (обычно шаговые) и замкнутые (следящие). Шаговый

электромеханический привод управляется последовательностью импульсов, которые

вырабатывает специальный коммутатор. В следящих приводах сигнал задаваемого

перемещения или угла поворота сравнивается с сигналом датчика перемещения или

угла поворота на выходном звене, по результату сравнения двигатель

поворачивается так, чтобы эти два сигнала стали равными друг другу. Таким

образом, перемещение выходного звена следует за выходным электрическим

сигналом. Точность следящего приводов значительной мере зависит от точности

датчика. В системах ЧПУ используются как специальные кодовые (цифровые)

датчики, выдающие сигнал поворота в двоичном коде, и импульсные, выдающие число

импульсов, пропорциональное углу поворота или перемещению, так и аналоговые

(потенциометры и вращающиеся трансформаторы).

2.4 Построение

структурной схемы разрабатываемой САУ

Разработка программного алгоритма.

Разрабатываемая система должна обладать следующими характеристиками:

Осуществлять управление, обеспечивающее

полнофункциональность робота

Простотой проектирования и реализации

Программной гибкостью

Иметь малые размеры и массу

Высокой надежностью

Низкой стоимостью

В первую очередь необходимо определить вид

системы управления. рассмотрим их характеристики.

Адаптивные системы.

Обеспечивают полнофункциональность робота

Сложны проектирования и реализации

Перепрограммируемы

Имеют малые размеры и массу

Довольно надежны

Обладают не высокой стоимостью

Системы искусственного интеллекта

Обеспечивают полнофункциональность робота

Очень сложны проектирования и реализации

Перепрограммируемы

Имеют малые размеры и массу

Имеют не высокую надежность

Обладают высокой стоимостью

Системы управления с жесткой программой

Обеспечивают полнофункциональность робота

Не сложны в проектирования и реализации

Перепрограммируемы

Имеют малые размеры и массу

Имеют не высокую надежность

Обладают высокой стоимостью

Исходя из выше изложенного, можно заключить

следующее.

Адаптивные системы сложны в проектировании и

реализации потому они не обладают всеми требуемыми характеристиками. Системы

искусственного интеллекта очень сложны в проектировании и реализации, обладают

высокой стоимостью, потому так же не обладают всеми нужными характеристиками.

Всеми нужными характеристиками обладают системы с жесткой программой, потому

проектировать нужно именно такую систему.

Для реализации данной системы необходимо выбрать

один из методов.

Реализация на аналоговых элементах и логических

схемах.

Не удовлетворяет характеристикам проектируемой

системы так как:

Сложны в проектировании реализации

Обладают большой массой и имеют большой размер

Не универсальны и не перепрограммируемые

Реализация на программируемых логических

интегральных схемах или на микроконтроллерах. Не удовлетворяет характеристикам

проектируемой системы так как из за высокой стоимости. Потому наиболее

рациональным решением является разработка системы компьютерного управления

промышленным роботом манипулятором.

Рисунок 2.4.1 Структурная схема

управления промышленным роботом

Компьютер (порт ввода вывода) - управляющий

элемент системы. Блок согласования - согласовывает электрические параметры

блока управления и робота. Блок управления схема реализующая логическое

сопряжение блока согласования и компьютера.

Программный алгоритм выглядит следующим образом.

Рисунок 2.4.2 Алгоритм программы

управления роботом

3. КОНСТРУКТОРСКАЯ

ЧАСТЬ

.1 Блок

электрических клапанов

В рамках данной работы была поставлена задача

осуществления управления промышленным роботом манипулятором РФ-202М. В ходе

выполнения данной работы было установлено что наиболее рациональным решением

является проектирование и реализации компьютерной системы управления

промышленным роботом. Для выполнения данной задачи необходимо разработать

устройство сопряжения порта ввода-вывода ПК с блоком электрических клапанов

робота. Для решения этой задачи рассмотрим блок электрических клапанов.

Рисунок 3.1.1 Блок электрических

клапанов электромонтажный чертеж

Блок электрических клапанов имеет 16 клапанов

потому для подключения робота был выбран LPT-порт, так как он имеет наибольшее

количество выводов что упрощает проектирование устройства сопряжения. Кратко об

LPT порте.

3.2 Паралельный

интерфейс LPT-порт

Поскольку в техническом задании требуется

осуществить управление роботом при помощи LPT-порта приведем некоторые свединия

о нем.

Адаптер параллельного интерфейса представляет

собой набор регистров, расположенных в пространстве ввода/вывода. Регистры

порта адресуются от-носительно базового адреса порта, стандартными значениями

которого являются 386h, 378h и 278h. Порт имеет внешнюю 8-битную шину данных,

5-битную шину сигналов состояния и 4-битную шину управляющих сигналов.поддерживает

до четырех LPT-портов (LPT1-LPT4), своим сервисом - прерыванием INT 17h,

обеспечивающим через них связь с принтерами по интерфейсу Centronics. Этим

сервисом BIOS осуществляет вывод символа, инициализацию интерфейса и принтера,

а также опрос состояния принтера.

3.2.1 Традиционный

LPT-порт

Традиционный порт SPP (Standard Parallel Port)

является однонаправленным портом, на базе которого программно реализуется

протокол обмена Centronics. Порт обеспечивает возможность вырабатывания запроса

аппаратного прерывания по импульсу на входе АСК#. Сигналы порта выводятся на

разъем DB-25S (розетка), установленный непосредственно на плате адаптера (или

системной плате) или соединяемый с ней плоским шлейфом.

Таблица 3.2.1.1

Разъем стандартного LPT-порта

|

Контакт

DB-25S

|

Провод

шлейфа

|

Назначение

|

|

|

I/O*

|

Reg.Bit**

|

Сигнал

|

|

1

|

1

|

0/1

|

CR:

0\

|

Strobe#

|

|

2

|

3

|

0(1)

|

DR:0

|

Data

0

|

|

3

|

5

|

0(1)

|

DR:

1

|

Data

1

|

|

4

|

7

|

0(1)

|

DR:

2

|

Data

2

|

|

5

|

9

|

0(1)

|

DR:3

|

Data

3

|

|

6

|

11

|

0(1)

|

DR:

4

|

Data

4

|

|

7

|

13

|

0(1)

|

DR:5

|

Data

5

|

|

8

|

15

|

0(1)

|

DR:6

|

Data

6

|

|

9

|

17

|

0(1)

|

DR:7

|

Data

7

|

|

10

|

19

|

I

|

SR:

6

|

Ack#

|

|

11

|

21

|

I

|

SR:

7\

|

Busy

|

|

12

|

23

|

I

|

SR:

5

|

PaperEnd

|

|

13

|

25

|

I

|

SR:

4

|

Select

|

|

14

|

2

|

0/1

|

CR:

1\

|

Auto

LF#

|

|

15

|

4

|

I

|

SR:

3

|

Error#

|

|

16

|

6

|

0/1

|

CR:

2

|

Init#

|

|

17

|

8

|

0/1

|

CR:3\

|

Select

In#

|

|

18-25

|

10,

12, 14, 16

|

18,

20, 22, 24, 26

|

-

|

-

|

* I/O задает направление передачи (вход/выход)

сигнала порта; 0/I обозначает выходные линии, состояние которых считывается при

чтении из соответствующих портов вывода.

** Символом «\» отмечены инвертированные сигналы

(1 в регистре соответствует низкому уровню линии).

*** Вход Ack# соединен резистором (10 кОм) с

питанием +5 В.

Стандартный порт имеет три 8-битных регистра,

расположенных по соседним адресам в пространстве ввода/вывода, начиная с

базового адреса порта (BASE). Register (DR) - регистр данных, адрес= BASE.

Данные, записанные в этот порт, выводятся на выходные линии интерфейса. Данные,

считанные из этого регистра, в зависимости от схемотехники адаптера

соответствуют либо ранее записанным данным, либо сигналам на тех же линиях. разработка программирование промышленный робот

Status Register (SR) - регистр состояния,

представляющий собой 5-битный порт ввода сигналов состояния принтера.Register

(CR) - регистр управления, адрес=ВА5Е+2. Как и регистр данных, этот 4-битный

порт вывода допускает запись и чтение (биты 0-3), но его выходной буфер обычно

имеет тип открытый коллектор. Это позволяет более корректно использовать линии

данного регистра как входные при программировании их в высокий уровень. Биты О,

1, 3 инвертируются - единичному значению в регистре соответствует низкий

уровень сигнала, и наоборот.обеспечивает поддержку LPT-порта, необходимую для

организации вывода по интерфейсу Centronics.

В процессе начального тестирования POST BIOS

проверяет наличие параллельных портов по адресам 386h, 378h и 278h и помещает

базовые адреса обнаруженных портов в ячейки BIOS DATA AREA 0:0408h, 040Ah,

040СП, 040ЕП. Эти ячейки хранят адреса портов с логическими именами LPT1-LPT4.

В ячейки 0:0478, 0479, 047А, 047В заносятся константы, задающие выдержку

тайм-аута для этих портов.

Поиск портов обычно ведется по базовому адресу.

Если считанный байт совпал с записанным, считается, что найден LPT-порт, и его

адрес помещают в ячейку BIOS DATA AREA. Адрес порта LPT4 BIOS самостоятельно

установить не может, поскольку в списке стандартных адресов поиска имеются

только три вышеуказанных.

Обнаруженные порты инициализируются - записью в

регистр управления формируется и снимается сигнал Initff, после чего

записывается значение 00h, соответствующее исходному состоянию сигналов

интерфейса.

Программное прерывание BIOS I NT 17h

обеспечивает следующие функции поддержки LPT-порта:

h - вывод символа из регистра AL по протоколу

Centronics. Данные помещаются в выходной регистр, и после готовности принтера

формируется строб.

h - инициализация интерфейса и принтера.

h - опрос состояния принтера.

При вызове INT 17h номер функции задается в

регистре АН, номер порта - в регистре DX (0 - LPT1, 1 - LPT2...). При возврате

после любой функции регистр АН содержит код состояния - биты регистра состояния

SR[7:3] (биты 6 и 3 инвертированы) и флаг тайм-аута в бите 0. Флаг тайм-аута

устанавливается при неудачной попытке вывода символа.

3.2.2 Расширения

параллельного порта

Недостатки стандартного порта частично устраняют

новые типы портов, появившихся в компьютерах семейства PS/2.

Двунаправленный порт 1 (Typel parallel port) -

интерфейс, введенный с PS/2. Такой порт кроме стандартного режима может

работать в режиме ввода или двунаправленном. Протокол обмена формируется

программно, а для указания направления передачи в регистр управления порта

введен специальный бит: при CR.5=0 буфер данных работает на вывод, при CR.5=1 -

на ввод.

Порт с прямым доступом к памяти (Type 3 DMA

parallel port) применялся в PS/2 моделей 57, 90, 95. Этот тип был введен для

повышения пропускной способности и разгрузки процессора при выводе на принтер.

Программе, работающей с данным портом, требовалось только задать блок данных в

памяти, подлежащих выводу, и вывод по протоколу Centronics производился без

участия процессора

3.2.3 Физический и

электрический интерфейс

Стандарт IEEE 1284 определяет физические

характеристики приемников и передатчиков сигналов. К передатчикам предъявляются

следующие требования: Уровни сигналов без нагрузки не должны выходить за

пределы -0,5…+5,5 В.

Уровни сигналов при токе нагрузки 14 мА должны

быть не ниже +2,4 В для высокого уровня (voh) и не выше +0,4 В для низкого

уровня (vol) на постоянном токе.

Выходной импеданс ro, измеренный на разъеме,

должен составлять 50(±)5 Ом на уровне voh-vol. Для обеспечения заданного

импеданса в некоторых случаях используют последовательные резисторы в выходных

цепях передатчика. Согласование импеданса передатчика и кабеля снижает уровень

импульсных помех.

Скорость нарастания (спада) импульса должна

находиться в пределах 0,05-0,4 В/нс.

Требования к приемникам:

Допустимые пиковые значения сигналов

-2,0...+7,0.

Пороги срабатывания должны быть не выше 2,0 В

(vih) для высокого уровня и не ниже 0,8 В (vil) для низкого.

Приемник должен иметь гистерезис в пределах

0,2-1,2 В.

Входной ток микросхемы не должен превышать 20

мкА.

Входная емкость не должна превышать 50 пФ.

Стандарт IEEE 1284 определяет три типа

используемых разъемов. Типы Л (DB-25) и В (Centronics-36) используются в

традиционных кабелях подключения принтера, тип С - новый малогабаритный 36-контактный

разъем.

Интерфейсные кабели, традиционно используемые

для подключения принтеров, обычно имеют от 18 до 25 проводников, в зависимости

от числа проводников цепи GND.

Стандарт IEEE 1284 регламентирует и свойства

кабелей:

Все сигнальные линии должны быть перевитыми с

отдельными обратными (общими) проводами.

Каждая пара должна иметь импеданс 62(±)6 Ом в

частотном диапазоне 4-16 МГц.

Уровень перекрестных помех между парами не

должен превышать 10%.

Кабель должен иметь экран (фольгу), покрывающий

не менее 85% внешней поверхности. На концах кабеля экран должен быть окольцован

и соединен с контактом разъема.

Кабели, удовлетворяющие этим требованиям,

маркируются надписью IЕЕЕ Std 1284-1994 Compliant». Они могут иметь длину до 10

метров.

3.2.4 Режимы

передачи данных

Стандарт IEEE 1284 определяет пять режимов

обмена, один из которых полностью соответствует традиционному стандартному

программно-управляемому выводу по протоколу Centronics. Остальные режимы

используются для расширения функциональных возможностей и повышения

производительности интерфейса. Стандарт определяет способ согласования режима,

по которому программное обеспечение может определить режим, доступный и хосту

(в нашем случае это PC), и периферийному устройству.

Режимы нестандартных портов, реализующих

протокол обмена Centronics аппаратно («Fast Centronics, «Parallel Port FIFO

Mode»), могут и не являться режимами IEE1284, несмотря на наличие в них черт

ЕРР и ЕСР.

При описании режимов обмена фигурируют следующие

понятия:

Хост- компьютер, обладающий параллельным портом.

ПУ - периферийное устройство, подключаемое к

этому порту (им может оказаться и другой компьютер). обозначениях сигналов Ptr

обозначает передающее периферийное устройство.

3.3 Блок памяти

Устройство сопряжения состоит из двух частей блока

памяти и блока электрических ключей. Приведем краткие теоретические сведения и

технические характеристики составных частей каждого из блоков, рассмотрим

принципы их работы. Рассмотрим принцип работы блока сопряжения как единого

целого.

Данная схема называется блок памяти и ёё задачей

является приём управляющего слова с порта, его запоминание и выдача на выход на

протяжении требуемого времени. Наиболее рациональным решением этой задачи

является применение регистров.

3.3.1 Регистр

Регистр - последовательное логическое

устройство, используемое для хранения n-разрядных двоичных чисел и выполнения

преобразований над ними. Регистр представляет собой упорядоченную

последовательность триггеров, число которых соответствует числу разрядов в

слове. С каждым регистром обычно связано комбинационное цифровое устройство, с

помощью которого обеспечивается выполнение некоторых операций над словами.

Фактически любое цифровое устройство можно

представить в виде совокупности регистров, соединенных друг с другом при помощи

комбинационных цифровых устройств. Основой построения регистров являются

D-триггеры.

Триггер - электронная логическая

схема с положительной обратной связью, имеющая два устойчивых состояния -

единичное и нулевое, которые обозначаются соответственно 1 и 0. Такое

устройство может сохранять своё состояние теоретически бесконечно долго (при

наличии питания). Любой триггер является схемой с памятью или автоматом.

Переключение триггера происходит по входному сигналу

<#"536764.files/image001.gif">=1,6В

=20мА

=20мА

=16мА

=16мА

=1.5В

=1.5В

=100ГОм

=100ГОм

=1500В

=1500В

Электрические характеристики

транзистора КТ853Г

=8А

=8А

=45В

=45В

=45В

=45В

=5В

=5В

=750

=750

Транзистор VT1 включен по схеме с

общим эммитером и работает в ключевом режиме. При отсутствии тока необходимой

силы через фототранзистор оптопары ток приходящий в базу запирает VT1.

Рисунок 3.4.2.1.

Электрический ключ

При приложении разности потенциалов к электродам

1 и 2 ,где 2-катод через светодиод потечет ток, вследствие чего он осветит

фототранзистор сопротивление которого резко уменьшится вследствие чего ток

текущий через него увеличится, что приведет к уменьшению тока базы VT1

вследствие чего он откроется потому c коллектора которого мы получим полезный сигнал.

Рассчитаем резисторы  и

и  ,

,  =100кОм

(рекомендовано производителем оптопар)

=100кОм

(рекомендовано производителем оптопар)

По первому закону Кирхгоффа:

, так как

, так как

По закону Ома для участка цепи

Резисторы R3 и R4 образуют делитель

напряжения. Запишем ф-лу для него:

3.5 Принцип

действия блока сопряжения

Блок памяти состоит из двух микросхем, в каждая

из которых состоит из двух регистров. Информационные входы всех четырех

регистров соединены параллельно 4-мя магистралями (D1 RG1 с D1 RG2 c D1 RG3, D2

RG1 с D2 RG2 c D2 RG3 и т.д.) К каждой магистрали присоединяется 1 вывод

LPT-порта, эти выводы LPT имеют номера 1-4. Поэтому управляющее слово с

LPT-порта приходит на вход всех 4-х регистров одновременно. Запись в отдельно

взятый регистр и выдача слова на его информационные выходы производится по

положительному перепаду стробирующего сигнала, вывод которого соединяется с

выводом LPT порта напрямую. Выводы LPT соединяющиеся с выводами стробирования

имеют номера с 5-8. Кроме того каждый регистр имеет вход обнуления и установки

в высокоимпедансное состояние. Эти входы соединяются параллельно при помощи магистралей

точно таким же образом как и информационные входы (R RG1 c R RG2 и т.д., EZ RG1

c EZ RG2 и т.д.). И служат для аварийной остановки работы блока. Питание блока

памяти осуществляется с блока питания ПК, общий блока памяти, соединяется с

общим LPT.

Рассмотрим принцип работы ключа T1. Если с

информационного выхода регистра в входную цепь оптрона поступает сигнал

высокого уровня, это приводит к открытию оптопары. Протекание тока в выходной

цепи оптрона приводит к уменьшению тока базы транзистора VT1, вследствие чего

он откроется и замкнет электрические цепи клапана

Все остальные ключи действуют точно таким же

образом. Блок электрических ключей запитывается от источника содержащимся в

роботе-манипуляторе Uпит=27В. Общий всех ключей соединяется с общим робота.

Схема приведена в приложении В.

3.6 Разработка и

изготовление печатного основания

Следующим этапом разработки является реализация

разработанных и рассчитанных принципиальных схем. На этапе расчета

принципиальной схемы были выбраны все необходимые элементы для реализации

проекта. После приобретения элементов стали известны габаритные размеры, масса

и посадочные места каждого элемента, что позволило приступить к выполнению

трассировки. Расположение элементов на печатном основании выполнялось наиболее оптимальным

методом: элементы располагались как можно компактнее, чтобы при их демонтаже не

возникало никаких трудностей. В программе Sl4rus была выполнена трассировка.

В результате работы получены файлы дорожек и

контактных площадок двух слоев платы, файлы расстановки отверстий.

Получив эти файлы и распечатав их на лазерном

принтере, можно приступить к изготовлению платы. Для перенесения рисунка

дорожек на текстолит, воспользуемся свойством краски, применяемой в лазерном

принтере, под воздействием высоких температур «прилипать» к поверхности, с

которой она контактирует. Таким образом, наложив лист бумаги с изображением на

обезжиренную и зачищенную поверхность металлизированного текстолита и

подвергнув его воздействию высоких температур, получим отпечаток дорожек на

плате. После этого плата травится в растворе хлорного железа.

Дальнейшим этапом работы является сверление

отверстий, в соответствии с полученной картиной их расположения, на сверлильном

станке. Теперь можно приступить непосредственно к сборке печатной платы.

Рисунок 2.4.1

Печатное основание разработанного изделия

При назначении последовательности сборочных

работ необходимо учитывать следующие положения:

· предшествующие работы не должны затруднять

выполнение последующих работ;

· последующие работы не должны ухудшать качества

уже выполненных соединений;

· после наиболее ответственных работ проводится

контроль;

· в первую очередь выполняются неподвижные

соединения, требующие значительных механических усилий;

· допускается чередование работ по механическому и

электрическому соединению в тех случаях, когда полное окончание механических

сборочных работ затрудняет доступ к узлам и деталям для выполнения

электрического соединения;

· на заключительных этапах собираются разъемные

соединения, устанавливаются детали, заменяемые в процессе настройки;

· установку элементов на печатную плату

рекомендуется начинать с меньших по размерам

4. ЭКОНОМИЧЕСКАЯ

ЧАСТЬ

.1 Цель

экономического расчета

Одной из самых главных задач предприятия

является оценка финансового положения предприятия, которая возможна при

совокупности методов, позволяющих определить состояние дел предприятия в

результате анализа его деятельности на конечном интервале времени.

Цель этого анализа - получение информации о

финансовом положении, платежеспособности и доходности.

В конечном результате после анализа руководство

предприятия получает картину его действительного состояния, а лицам,

непосредственно не работающим на данном предприятии, но заинтересованным в его

финансовом состоянии (например, кредиторам, которые должны быть уверены, что им

заплатят; аудиторам, которым необходимо распознавать финансовые хитрости своих

клиентов; вкладчикам и др.) - сведения, необходимые для беспристрастного

суждения (например, о рациональности использования вложенных в предприятие

дополнительных инвестиций и т.п.).

В нашем случае будет приведен пример

окончательного расчета конкурентоспособности, оценки рынка сбыта его

сегментирование, а также непосредственный расчет себестоимости и цены данного

программного продукта по сравнению с существующими аналогами. Также будет

рассчитана и отображена точка безубыточности деятельности предприятия.

Анализируя разные показатели, мы подойдем к расчету аналитических коэффициентов

финансового положения предприятия, анализируя каждый из которых в отдельности.

Подробное рассмотрение этих коэффициентов, приведет нас к общей картине работы

предприятия.

4.2 Описание

программного продукта

Разрабатываемая информационная система

компьютерного управления представляет собой аппаратно-программный комплекс и

предполагает полную информатизацию процесса передачи информации от уровня

технологического оборудования до уровня принятия управленческих решений.

Основное предназначение системы - организация

технического учета, диспетчерского наблюдения, анализа аварийных ситуаций,

формирования архива процессов, оперативного контроля.

Внедрение системы в структуру любого предприятия

требует первоначального расчета себестоимости, конкурентоспособности, сроков

окупаемости и, как результат, экономического обоснования необходимости

разработки такого рода комплексов.

4.3 Оценка рынка

сбыта и конкурентоспособности

Управление промышленными роботами представляет