Разработка системы управления купажированием водки

Разработка

системы управления купажированием водки

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ

АСУ - автоматизированная система управления;

ЗАО - закрытое акционерное общество;

КИПиА - контрольно-измерительные приборы и

автоматика;

МПК - микропроцессорный контроллер;

НТП - научно-техническая продукция;

СА - средства автоматизации:

СУ - система управления;

ТП - технологический процесс;

ФСА - функциональная схема автоматизации;

ЧП - частотный преобразователь;

СДБ - смесительно-дозирующий блок;

ЛВЗ - ликероводочный завод

1. Описание

технологического процесса производства водки

.1 Сырье и

материалы для производства водки

Водка - крепкий спиртной напиток (38-45%;

50-56%), смесь ректифицированного этилового спирта и очищенной воды,

обработанная активированным углем и профильтрованная.

История создания водки уходит своими корнями в

далекое и малоизученное прошлое.

Некоторые специалисты утверждают, что она

впервые появилась в XII в. где-то в окрестностях Москвы, другие присваивают ей

украинские или польские корни.

Понятно, что появление водки неразрывно связано

с открытием процесса дистилляции и созданием первых перегонных аппаратов. Может

быть, китайцы и монголы, построившие в том же XII в. такие аппараты, внесли

свой вклад в появление водки. Во всяком случае все специалисты сходятся в

одном: водка берет свое начало от русского напитка - хлебного вина, полученного

путем брожения вымоченного в воде хлеба.

Первые сведения о получении водки в Древней Руси

приводятся в «Вятской летописи» (XII в.), но в то далекое время она

использовалась как лекарство. Большое развитие как в Западной Европе, так и на

Руси производство водки получило в XIV столетии. А в XVI в. широко

распространилось употребление водки в качестве опьяняющего напитка; во время

Ивана Грозного ее сделали предметом казенного налогообложения.

В Древней Руси были известны следующие сорта

водки: вино простое - водка обыкновенная; вино доброе - водка улучшенная; вино

боярское - водка высшего качества. По мнению В.В. Похлебкина, термин «водка»

является уменьшительным от слова «вода», которой разбавляли хлебный спирт.

Специалисты утверждают, что это слово свойственно только русскому языку и нигде

больше не встречается. Первое официальное использование термина «водка»

отмечено в указе Елизаветы I от 8 июня 1751 г. В более поздний период (XVIII

в.) для получения водки вместо хлеба стали использовать картофель, а

впоследствии - некоторые разновидности зерновых и свеклу. В настоящее время

сырьем для самого популярного в России напитка служит зерно.

Большой вклад в изучение и совершенствование

приготовления водки внесли русские ученые.

В 1789 г. химик Т.Е. Ловиц предложил

использовать древесный уголь для очистки водки от сивушного масла. А в 1865 г.

Д.И. Менделеев опубликовал свою научную работу «Рассуждение о соединении спирта

с водой», имеющую и сегодня большое прикладное значение. В течение двух лет

ученый вел поиски идеального сочетания в водке объема и веса частей спирта и

воды и пришел к выводу, что оптимальным с физической точки зрения и с позиций

щадящего действия алкоголя на организм является содержание в водке спирта с

объемной долей 40%. Такое содержание не может быть получено при смешивании воды

и спирта объемами, оно достигается только при смешивании точных весовых

соотношений алкоголя и воды. Напиток получается однородным, такая водка не

обжигает пищевод.

Рекомендации Д.И. Менделеева легли в основу

разработки рецептуры русской национальной водки «Московская особая»,

запатентованной правительством России в 1894 г.

Д.И. Менделеев призвал «всемирно улучшать

условия общественного потребления водки, пропагандировать потребление в

достойной человека обстановке, распространять знания о применении водки с

разными целями и в разных ситуациях с тем, чтобы научить смотреть на нее как на

элемент застолья, а не средство, вызывающее сильное опьянение. «Если мы не

хотим утратить свой национальный характер, свою национальную самобытность и

свое национальное достоинство, мы не должны позволить временным обстоятельствам

заставлять нас отказываться от национальных напитков, необходимых нам для

нормальной жизни в своей стране. Мы не должны позволять снижать их качество. Мы

должны оберегать и отстаивать их как часть нашей государственной, исторической

и национальной сущности» (В.В. Похлебкин).

Приоритет России в изобретении водки закрепили в

1982 г. решением международного арбитража. Русская водка всегда была и будет

валютным товаром России.

Сырье. Выделяют основные сырьевые компоненты:

Зерно. Основным сырьем для русской водки на

протяжении веков служила рожь (это самая характерная особенность водки вплоть

до 70-х годов XIX века). На протяжении последних 100 лет гораздо бóльшую

роль в производстве водки стала играть пшеница, иногда картофель, свекла,

черная патока. Однако лучшие сорта водки основываются на традиционном ржаном

сырье (зерно, отруби). В качестве добавок используется и другое зерновое сырье

- овес, пшеница, ячмень, гречиха - в разных, но всегда небольших пропорциях.

Вода. Является важнейшим компонентом водки. Для

водки годится вода, обладающая определенной мягкостью. Как правило, природная

вода редко отвечает всем нормам и подвергается кондиционированию или

исправлению. Схема кондиционирования воды включает ряд операций очистки в

зависимости от качества исходной воды: отстой, фильтрацию через речной и

кварцевый песок, специальную дополнительную аэрацию; но ни в коем случае не

подвергается кипячению и дистилляции. Это важное отличие и огромное

преимущество русской водки, сохранившееся и до сих пор. Степень очистки сырой

воды такова, что она сохраняет хрустальную прозрачность, не имеет какого-либо

запаха. Наиболее часто при подготовке воды возникает необходимость её

умягчения. Для этого из воды удаляют ионы кальция и магния (пропускание воды

через ионообменные смолы). Жесткая вода при смешивании со спиртом дает осадок,

полученный в результате взаимодействия кальциевых и магниевых солей, что может

служить местом для выявления фальсифицированных водок.

Отечественные стандарты (ГОСТ 5962-67) допускают

для производства водки 5 типов спирта - ректификата: «Супер», «Альфа»,

«Экстра», «Люкс» и «Высшей очистки». Спирты «Супер» и «Альфа» самого высокого

качества получают небольшими партиями на спирт заводах с помощью особых

технологических режимов; используются для производства водок класса «премиум».

Требования к воде для производства водок нормируются

ГОСТом Р 51355-99и Санпин 2.1.4.599-96 «Питьевая вода. Гигиенические требования

к качеству воды централизованных систем питьевого водоснабжения. Контроль

качества».

Солод. Важный компонент для приготовления сусла.

Русский солод всегда был и остается исключительно ржаным (даже для пшеничной и

картофельной водок). На качество русской водки существенное влияние оказывает

не только ее применение, но и ее получение, особые условия проращивания.

Дрожжи. Первоначально в русском винокурении

применялась ржаная закваска (как для выпечки хлеба), затем в XVIII в.

повсеместно использовались пивные дрожжи, а в конце XIX в. - начале XX на спирт

заводах выращиваются специальные культуры дрожжей. От их качества сильно

зависит правильное созревание сусла.

Рецептура водки всегда была предметом поисков и

непрерывного совершенствования со стороны русских винокуров.

Самым характерным русским рецептурным приемом

при формировании состава сусла следует считать добавки в небольших количествах

ячменной, гречневой муки; овсяных хлопьев, пшеничных отрубей, дробленого пшена

(в среднем 2-3% от общего объема сусла). Это придавало водке неуловимый, но

органолептически весьма ощутимый вкус, индивидуальное лицо.

Другой особенностью рецептуры русской водки

можно считать добавление ароматических компонентов в спирт (после перегонки) -

различных лесных трав (зверобой, полынь, анис, тмин), молодых почек русских

деревьев (березы, ивы, вербы), листьев ягодных растений (вишни, черной

смородины); пряностей (имбиря, бадьяна, гвоздики, мускатного ореха), сахара,

кислот, соли, глицерина и др.

Разработанные в России способы очистки не имеют

аналогии в винокуренном производстве Западной Европы (очистка от запаха и

примесей - сивушных масел, эфиров, альдегидов).

Методы очистки:

· механический - отстой спирта-сырца с быстрым

сильным охлаждением; перелив спирта в другую емкость;

· фильтрация - через древесный активированный

уголь готовой водки (40% спирта). Уголь обладает очень хорошими поглотительными

способностями;

· биологический - особенно при освобождении водки

от посторонних запахов. Используется коагуляция примесей: в спирт-сырец

добавляют молоко, яичный белок, свежий хлеб, рыбный клей. После оседания

хлопьев жидкость фильтруется. Общая технологическая схема производства водки

представлена на рис. 1.

Рис. 1. Общая схема производства

водки

Классификация водки. В зависимости от спирта и

добавок, применяемых при изготовлении водки, делятся на простые и особые (ГОСТ

12712-80). В отдельную группу выделяют водку для экспорта (ГОСТ 27907-88Э).

Водка особая содержит различные вкусовые и ароматические добавки, улучшающие

вкус, запах, аромат. Эти ингредиенты не должны изменять органолептические

показатели, определенные нормативным документом (ГОСТ 5363-93).

Органолептические показатели

Прозрачность и цвет - бесцветная или окрашенная

в соответствии с использованным сырьем, прозрачная с блеском жидкость без

посторонних включений и осадка.

Аромат - характерный для данного вида, ярко

выраженный, без постороннего (низкокачественная, плохо очищенная водка имеет

запах сивушного масла).

Вкус - характерный для данного вида, чистый,

мягкий, без постороннего привкуса.

Крепость - (измеряется ареометром) от 38-45 до

50-56%.

Упаковка и маркировка. Для внутреннего рынка

России водку разливают в стеклянные бутылки 1,0; 0,75; 0,5; 0,25; 0,1; 0,05 дм3

с винтовой резьбой на венчике, а также в графины стеклянные, хрустальные,

фарфоровые согласно специальной нормативной документации (ГОСТ 10117; ГОСТ

26586).

Розлив проводят «по объему» или «по уровню» (от

половины до двух третей высоты горла, считая от верхнего края венчика).

Допустимы отклонения от номинального объема в зависимости от вместимости

бутылок. Виды розлива регламентируются ГОСТом 12545-81.

Укупоривают бутылки колпачками или пробками из

различных видов материалов, разрешенных к применению Министерством

здравоохранения России. Укупорка должна быть плотной и не давать течи при

переворачивании бутылки или графина.

Бутылки с водкой упаковывают в многооборотные

деревянные, пластмассовые, картонные ящики, полимерную термоусадочную пленку,

сувенирные коробки и другую тару, обеспечивающую сохранность продукции.

Маркировка продукции проводится на этикетках и

колпачках. На колпачках выштамповывают наименование предприятия-изготовителя, заглавные

буквы соответствующих наименований водки.

На этикетке должна быть указана следующая

информация:

· наименование организации, в систему которой

входит предприятие-изготовитель;

· наименование водки;

· крепость, %;

· вместимость бутылки, дм3;

· обозначение стандарта на продукцию.

Количество спирта в водке выражается обычно

объемными или весовыми процентами, то есть в сотых долях объема или весовых

частей. Например, 40% об (доли объема); 40° (доли весовых частей). Вследствие

того, что на Западе сложилась традиция не учитывать факт контракции (сжатия)

спирта и исчислять крепость алкогольных напитков исходя не из реальной оценки

купажа, а на основе вносимых в купаж компонентов, наряду с русской системой

определения крепости водки, продолжает сохраняться прежняя, привитая

западноевропейскому потребителю система оценки. На обратной стороне этикетки

допускается указывать индекс предприятия-изготовителя вместо наименования

организации, в систему которой входит данное предприятие. Там же указывают

номер бригады и даты розлива. Информация для потребителя должна соответствовать

требованиям ГОСТа 51077-97.

Транспортировка и хранение. Водка

транспортируется в ящиках, контейнерах, пакетах транспортом всех видов в

соответствии с действующими правилами перевозок грузов (ГОСТ 23285-78).

Водку хранят в складских помещениях при

температуре -5…+25С и относительной влажности воздуха не более 85%.

Гарантийных срок хранения: обычно водки - 12 мес., водки особой - 6 мес., водки

для экспорта - 5 лет со дня розлива. Температура замерзания для сорокаградусной

водки составляет -28,9°C, а для более крепких водок (56%) - -36°С.

Фальсификация. Водка относится к наиболее часто

фальсифицируемой группе алкогольной продукции, учитывая относительную простоту

ее изготовления и популярность у населения. Самыми распространенными средствами

и способами фальсификации являются: полная или частичная замена питьевого

спирта на более дешёвый технический; применение воды, не отвечающей требованиям

технологии; разбавление или полная замена водой.

К специфическим средствам и способам

фальсификации можно отнести не вложение в продукт отдельных компонентов или их

замену на другие.

Фальсификация водки выявляется зачастую при

внешнем осмотре бутылки: ее признаком могут служить неотчетливая, блёклая,

матовая этикетка на некачественной бумаге, неплотная укупорка, нечеткая

штамповка на колпаке, несоответствие выштампованной заглавной буквы на колпачке

надписи на этикетке, наличие посторонних включений.

Колпачок с винтовой резьбой не должен

прокручиваться вокруг своей оси. На заводе-изготовителе такие бутылки

бракуются.

При осмотре алюминиевого колпачка следует

обращать внимание на плотность его прилегания к бутылке; на колпачке,

укупоренном в условиях производства, нижние края гладкие и пригнаны в упор.

Целесообразно рассмотреть этикетку с обратной

стороны: на заводской этикетке имеется несколько равных полосок клея, либо клей

образует ровное сплошное покрытие. В непроизводственных условиях клей обычно

наносят кисточкой, поэтому мазки будут неровными. Косвенным признаком

подлинности водки может служить черный мажущий налет на донышке бутылки,

который образуется при движении бутылок по транспортеру. Он появляется только

при выпуске продукции в условиях производства.

Многие крупные предприятия для защиты своей продукции

от подделок предусматривают нанесение на колпачок или бутылку надписей или

шрифтов напылением водонерастворимой краской.

Недостаточная прозрачность водки связана с

использованием неумягченной или плохо отфильтрованной воды, попаданием

посторонних включений, некачественной фильтрацией, отклонениями в технологии

при обработке коагулянтами.

Как правило, наличие взвесей свидетельствует о

фальсификации водки и применении обычной воды при ее приготовлении в

непроизводственных условиях.

Эксперт может определить подделку по информации

на акцизной марке.

Все перечисленные способы идентификации и

экспертизы должен знать не только специалист, но и обычный потребитель.

1.2 ТП производства

водки на примере ЗАО МПБК «Очаково»

Узел подачи спирта;

Узел подачи воды;

Смесительно-дозирующий блок (СДБ);

Теплообменник (холодильник);

Блок обработки сортировок (блок фильтров);

Автоматизированная система управления;

Конструктивное исполнение

смесительно-дозирующего блока, фильтров и узла подачи может несколько различаться

в зависимости от потребностей и размеров помещения. СДБ и холодильник могут

быть объединены на одной раме с фильтрами (как, например, в установке

производительностью 1100-1200 дал/ч) или с узлом подачи, где показана установка

производительностью 800-900 дал/ч). В зависимости от производительности

установки также могут изменяться её геометрические размеры. Материал элементов

конструкции СДБ - нержавеющая сталь AISI 304

Узлы подачи (спирта и воды) предназначены для

создания давления указанных жидкостей на входе установки.

Технически - это центробежные насосы со всей

необходимой арматурой, оборудованные частотными регуляторами скорости вращения

электромоторов и измеряющими датчиками давления на выходе. В зависимости от

условий монтажа, узлы подачи могут располагаться компактно, рядом со

смесительно-дозирующим узлом (что предпочтительно), либо в помещениях

спиртохранилища и водной фильтрационной установки.

Смесительно-дозирующий блок предназначен для

смешения спирта и воды в необходимых пропорциях. Он включает в себя:

Отсечные клапаны. Они монтируются в качестве

дополнительной защиты от обратного тока жидкости и при необходимости

перекрывают магистрали, когда установка не функционирует;

Два расходомера, установленные на спиртовой и

водяной магистралях. Причём на ветке со спиртом устанавливается массовый

Кориолисов расходомер, а на воде - либо такой же, либо объёмный

электромагнитный (опционально, для небольших бюджетных установок). В том

случае, когда используется электромагнитный прибор, дополнительно устанавливается

датчик температуры воды;

Регулирующие клапаны с электрическими

позиционерами, предназначенные для точного регулирования расходов спирта и

воды;

Смесительная ультразвуковая головка с обратными

клапанами. В зависимости от производительности установки, её конструкция может

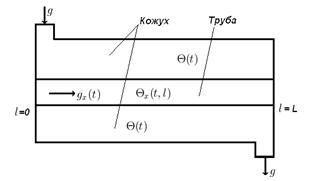

быть разной. Установлен ультразвуковой смеситель с соплом Laval. Холодильник

понижает температуру спиртоводной смеси до оптимальной для фильтрации. Он

представляет собой противоточный кожухотрубный теплообменник.

В качестве хладагента используется скважная вода

либо специальный хладагент - в зависимости от физических условий и потребностей

заказчика. Для автоматического регулирования температуры охладительная

магистраль снабжена регулирующим клапаном с электрическим позиционером. В

спиртоводном потоке, на выходе холодильника, смонтирован датчик температуры.

При значительных колебаниях температуры хладагента (по желанию заказчика)

охладительная магистраль может быть оборудована дополнительным контрольным

датчиком температуры. Теплообменник и клапан оборудованы байпасами с ручными

регулирующими кранами - они предназначены для облегчения проведения ремонтных

работ без остановки тока хладагента, а также для расширения динамического

температурного диапазона (хотя использование ручных кранов с этой целью и

является аварийным режимом).

Блок обработки сортировок состоит из линейки

параллельно включённых фильтродержателей, с установленными в них картриджами

типа "Серебряная фильтрация". В состав блока входят:

Фильтр (угольная миниколонна) на патронных

элементах, марки ЭПСФ-У AG 0,4-А-1000П, установленная до смешения;

Фильтр тонкой очистки на патронных элементах,

марки ЭФМ-1К-1000 с рейтингом фильтрации 1 мкм;

Количество кассетодержателей определяется

производительностью установки. Так, для установки мощностью в 1000 - 1200

дал/ч, их скорее всего будет 3 штуки. Последовательно с ними, на выходе имеется

дополнительный песочный фильтр (в аналогичном кассетном конструктиве), который

предотвращает попадание в сортировку частиц из угольных картриджей. Для

контроля магистралей в процессе пусконаладочных работ и при возможных авариях -

на входах и выходах всех узлов установлены стрелочные манометры. С целью

облегчения ремонтных и регламентных работ, в разрывах всех магистралей

установлены ручные краны, а воздухоотделители и фильтры оборудованы патрубками

для слива жидкостей.

АСУ содержит вычислительную систему, которая

реализует необходимые алгоритмы управления, источники питания, вторичные

приборы и местную графическую консоль оператора, при помощи которой

осуществляется контроль за работой установки. АСУ состоит из нескольких

конструктивных единиц:

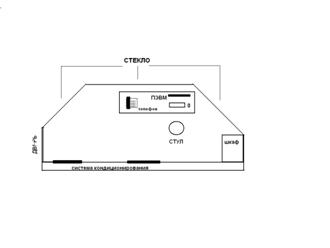

Основного шкафа управления. Устанавливается в

некатегоричном операторском помещении, которое может быть удалено от

технологического помещения на несколько десятков метров.

Шкафа инверторов. Помимо основного шкафа

управления, в операторском помещении или где-то поблизости монтируется шкаф с

инверторами узлов подачи. Оборудования для управления автоматикой

воздухоотделителей и фильтров.

В настоящее время в качестве такой автоматики

используются блоки преобразователей. К этим блокам подключаются ёмкостные

датчики предельного уровня и электромеханические отсечные клапаны.

Помимо базового комплекта узлов, заказчик может

самостоятельно определить набор сырьевых и продуктовых ёмкостей с набором

гидравлической арматуры. В этом случае система управления установкой будет

поддерживать дистанционное или автоматическое переключение указанных ёмкостей в

соответствии с заданием и по мере их опустошения или заполнения.

1.3 Роль купажного

отделения в процессе производства водки

Несомненно, купаж в производстве водки играет

очень большую роль. Именно в процессе купажирования происходит смешение спирта

и воды. Качество и органолептические свойства водки прямо пропорционально

зависят от крепости. Автоматизированное смешение позволяет смешивать с

минимальной погрешностью, поддерживать заданную температуру водки, производить

фильтрацию, причем непрерывно. Как такового, купажного отделения на предприятии

не существует, установка смонтирована в ректификационном цехе в помещении со

спиртовыми емкостями и занимает не более 2 м2. Через специальные мерники спирт

отпускается в приемные емкости водочного производства объемом по 1000 дал

каждая, после чего подается в автоматическую установку смешивания. Сюда же

подводится осмотическая вода из отделения водоподготовки. Установка оборудована

измерителями массового расхода, которые, как и в установке прерывистого

действия, измеряют температуру жидкости, ее плотность, а следовательно - крепость.

Смешивание в установке происходит под давлением

порядка 7 атмосфер. С помощью специальных профилей, размещенных в поточном

смесителе под определенным углом в трубе, создаются турбулентные завихрения, за

счет которых вода и спирт в нужных пропорциях перемешиваются быстро и

эффективно. Помимо упомянутой выше установки мировая промышленность производит

ряд аналогичных по назначению устройств. Тем не менее, необходимость разработки

оригинальной купажной установки была вызвана следующими причинам :

· чрезмерно высокой для небольших производств

ценой импортных установок, что, по мнению разработчиков, особенно важно в

российских условиях;

· желанием создать в едином конструктиве

функционально завершенный комплекс, включающий собственно купажную установку,

оригинальное компактное фильтрующее устройство, механизм дозирования добавок и

систему управления;

· стремлением получить высокие органолептические

показатели за счет оригинального гомогенного смесителя, новых способов

фильтрации и обработки сортировок; при этом упомянутый комплекс должен

поставляться заказчику как конечный продукт, который может быть установлен и

приведен в рабочее состояние в кратчайшие сроки при минимуме монтажных и

пусконаладочных работ.

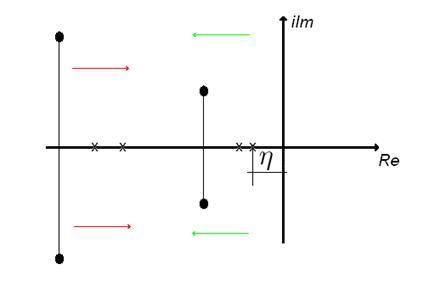

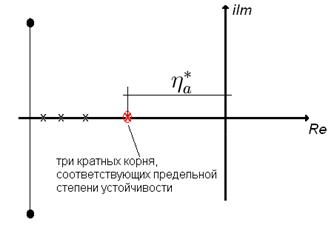

Следует выделить ряд важных проблем, с которыми

могут сталкнуться технологи и разработчики систем управления технологическим

процессом купажирования:

· прецизионный и быстрый расчет реальной крепости

спирта на основании показаний массового расходомера о его плотности и

температуре;

· важность минимизации суммарной ошибки и времени

переходного процесса при регулировании потоков спирта и воды на основании

вычисленной крепости спирта, что играет особенно существенную роль при больших

скоростях потоков;

· пересчет объемных расходов водно-спиртовой

смеси, которые, как известно, уменьшаются по сравнению с суммарными расходами

воды и спирта;

· необходимость минимизации объемов жидкостей,

требуемых для заполнения мерного тракта и возможность прогнозирования

нестабильности потоков для уменьшения ошибок дозирования при небольших объемах

задания.

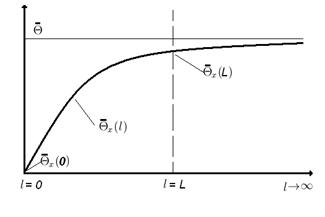

Разработанная технология позволяет регулировать

производительность установки в достаточно широких пределах при полном контроле

характеристик потока. Такая установка позволяет производить собственно

приготовление сортировки, обработку сортировки активированным углем,

фильтрацию, введение ингредиентов и электромагнитную обработку водки. При этом

технология позволяет осуществлять сквозной контроль и регулирование крепости

сортировки, скорости фильтрации, температуры на входе в фильтр. Таким образом,

установка является не просто установкой смещения сортировки, а комплексной

технологической линией производства водки. При этом она имеет модульный принцип

построения, малые габариты и стоимость.

Гибкость производства водки по технологии

позволяет подобрать состав установки исходя из конкретных требований заказчика.

Каждый этап производства водки по данной технологии имеет существенные

особенности и нововведения. Первый модуль предназначен для приготовления

сортировки заданной крепости. В качестве собственно смесителя применен

оригинальный инжекторный аппарат. Особенностью данного аппарата является

чрезвычайно высокая скорость истекания рабочей среды из сопла, что позволяет

получить гомогенную смесь двух и более жидкостей, поскольку, как известно,

степень гомогенизации для данного типа смесителей зависит от квадрата скорости

рабочей жидкости.

Подученная на данном “гомогенизаторе” водка

обладает исключительными органолептическими свойствами, которые невозможно

получить на других, в том числе и на потоковых вихревых смесителях, как

невозможно получить майонез простым перемешиванием. Следующим технологическим

процессом в получении водки является обработка сортировки активированным углем

и фильтрация. В настоящее время на большинстве ликероводочных заводов (ЛВЗ)

используется динамический способ обработки сортировок, заключающийся в

пропускании сортировок через колонну, заполненную толстым неподвижным слоем

зернистого активированного угля.

Данный способ имеет ряд известных недостатков:

· невысокая скорость обработки сортировки - 30-60

дал/час со снижением по мере приближения регенерации;

· большой расход угля;

· неравномерность обработки из-за высокой

вероятности “каналообразования” и самосортировки угля;

· высокий механический износ (истирание) угля.

Но самой главной и трудно решаемой проблемой

является накопление альдегидов и брак при остановке работы колонны. Снижение же

скорости подачи до 2-3 дал/ч, используемое при перерывах в работе, решает

проблему лишь частично.

Другой способ - обработка сортировки во

взвешенном слое активного угля на установке типа “Полтавчанка” добавляет новые

проблемы - чрезвычайно большое механическое истирание угля. Как следствие -

повышенные затраты на контрольную финишную фильтрацию, необходимость длительного

отстаивания водки. Поэтому была применена новая технология обработки сортировок

современными активированными углями с нанесенными на их поверхность слоя

коллоидно-диспергированного серебра. Изготовленная нами фильтровальная

установка представляет собой фильтродержатель на 24 элемента высотой 1000 мм. В

ней закрепляются картриджи производства НПП “Техно-фильтр”, изготовленные по

технологии “Серебряная фильтрация” с засыпкой примерно 1200 г активированного

угля на один элемент высотой 1000 мм.

Во всех случаях “Серебряная фильтрация” успешно

решала задачу объемного структурирования сортировок, позволяя производить

водку, получавшую на слепых дегустациях оценки как правило выше, чем

контрольные образцы. А главное, данный способ позволяет решить проблему накопления

альдегидов. Ввиду того, что указанные фильтры обладают весьма незначительными

габаритами, просты в обслуживании и неприхотливы (в сравнении с угольными

колоннами), модуль обработки сортировки получился компактным и легко

компонуется в моноблок с модулем смещения. Кроме блока обработки сортировки

активированным углем модуль может содержать теплообменник для поддержания

оптимальной температуры фильтрации и блок электромагнитной обработки

сортировки, улучшающей органолептические показатели.

Таким образом, установка позволяет на данном

этапе контролировать скорость и температуру потока при обработке сортировки.

Установка может включать модуль ингредиентов для автоматического дозирования

предусмотренных рецептурой водки добавок: сахарного или медового сиропа,

углеводных модулей и т.д. При этом при проектировании установки заказчик может

задать количество необходимых ингредиентов и место их введения: до фильтрации

или после. На большинстве предприятий с низким уровнем автоматизации

отфильтрованную водно-спиртовую смесь перекачивают в емкость для готовой водки

и уже там вводят дополнительные ингредиенты. После перемешивания всех

компонентов получают готовый продукт.

Однако при проведении заключительных анализов

может оказаться, что крепость водки не соответствует заданной величине - по

причине ее изменения за счет этих добавок. В таком случае, водка разбавляется

водой или докрепляется спиртом. Такая методика не является наилучшим выходом из

положения, поскольку внесение в водку даже небольшого количества воды либо

спирта, не прошедших обработку активными углями вместе с сортировкой, вызывает

увеличение количества вредных примесей и ухудшение вкусовых качеств. Описанных

проблем не возникает в том лишь случае, если АСУ КО интегрирована с

автоматизированной системой введения добавок.

В этом случае установка оборудуется специальным

инжекционным устройством с рядом входов для различных ингредиентов и средствами

их дозирования. Ингредиенты в зависимости от применяемой технологии дозируются

в этот дополнительный инжектор или в спиртовой тракт (как применяется в

дипломном проекте) до основного инжектора, или в оба места сразу. Необходимые

компоненты подготавливаются заранее и заливаются в накопительные емкости.

Подающий тракт каждого ингредиента содержит расходомер и дозирующий клапан.

В процессе отработки производственного задания

система в определенный момент открывает клапан компонента № 1, и добавка

вводится в продукт, затем через установку снова пускается чистая

водно-спиртовая смесь, которая, перемешиваясь с ингредиентом, попадает в

приемную емкость. Далее открывается дозатор следующего ингредиента, и процесс

повторяется столько раз, сколько необходимо по рецептуре. После того, как

процесс дозирования полностью закончен, вновь включается подача только водно-спиртовой

смеси в постоянном режиме, система корректирует общую крепость с учетом

введенных добавок, и далее производственное задание отрабатывается до конца.

2 Задачи

автоматизации

Изучение технологического процесса купажа в

купажном отделении на ЗАО МПБК «Очаково» позволяет поставить следующие основные

задачи автоматизации: водка производство купажный

отделение

Измерение:

· уровня продукта, находящегося в НЕ, а также

исходя из этих данных индексация процента заполнения каждой НЕ;

· плотности спирта;

· активной кислотности воды и водки;

· плотности добавок;

· вязкости добавок;

· давления в смесителе и на магистрали подачи

холодной воды.

Регулирование и стабилизация:

· температуры на выходе из теплообменника за счет

подачи холодной воды через регулирующие клапаны с позиционером;

· крепости водно-спиртовой смеси за счет расхода

воды и спирта через регулирующие клапаны с позиционером, установленные на

водных и спиртовых магистралях;

· подачи добавок, за счет расхода через

регулирующие клапаны с позиционером.

Программно-логическое управление:

· электродвигателями насосов, отвечающими за

наполнение, опорожнение и отбор спирта и воды из накопительных емкостей

(местное и дистанционное);

· электроклапанами и другими исполнительными

механизмами.

Сигнализация и блокировка:

· достижения предельного технологического уровня в

НЕ

· (местное и дистанционное);

· предельного значения температуры в

теплообменнике;

· давления до и после фильтрации водной и

спиртовой магистрали, а также водно-спиртовой смеси;

· наличия жидкости в магистралях;

· отказов электроприводов, датчиков

технологических параметров (датчик тока).

Регистрация и хранение информации:

· запись на жесткий диск сервера временных трендов

технологических параметров, состояние приводов, аварий, а также формирование

данных об отклонениях в процессе брожения.

Передача информации по линиям связи:

· интегрирование в локальную сеть предприятия и

корпоративную информационную систему.

3 Описание

функциональной схемы автоматизации

ФСА, представленная на листе 1,является

упрощенным изображением технологической схемы участка автоматизации (купажного

отделения), выполнена графо-адресным способом и состоит из 4-х уровней

автоматизации:

Нижний уровень:

· сбор и архивирование информации: от первичных

датчиков (дискретные сигналы), от аналоговых датчиков (унифицированный токовый

сигнал), фиксирование выхода их значений за уставки; управление исполнительными

механизмами (электрические клапаны и позиционеры).

Щит управления:

· на нем находятся частотные преобразователи

управляющих клапанов.

Средний уровень:

МПК, осуществляющий сбор данных и вырабатывающий

управляющие воздействия контролируемым объектам и выполняющий функции обмена

информацией с вышестоящими устройствами. Система построена так, чтобы при

отключении ПЭВМ контроллер работал. Контроллер берет на себя функции

регулирования защитной блокировки, а также программно логического управления.

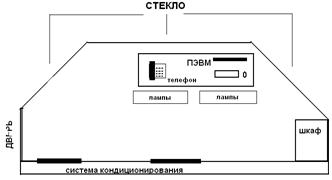

Верхний уровень (SCADA): ПЭВМ выполняет:

· супервизорное управление контроллером, сбор

телемеханических данных с объекта через контроллер среднего уровня;

· поддержку работы с удаленными ПЭВМ и сетями

удаленных ПЭВМ;

· поддержание оперативной БД, архивирование

событий системы (переключение дискретных сигналов, выходы за уставки аналоговых

сигналов, действия оператора);

· архивирование значений аналоговых сигналов,

отображение трендов;

· визуализацию состояния технологического объекта

через мнемосхемы с использованием многооконного интерфейса;

· поддержку диалога с оператором в окнах

мнемосхем.

Верхний уровень представляет собой распределенную

SCADA-систему, состоящую из сервера и шести клиентских узлов, являющихся АРМ

оператора, инженера-механика, сменного технолога, главного инженера,

специалиста КИПА и инженера АСУ. Центральный сервер представляет собой

двухпроцессорный промышленный компьютер фирмы Advantech, а АРМ сотрудников

являются обычные офисные ПК.

Технологическим оборудованием, обозначенным на

ФСА, является:

|

Водные

и спиртовые накопительные емкости:

|

|

2-1(2-2)

|

сигнализатор

уровня (контур 1)

|

|

4-1(4-2)

|

сигнализатор

уровня (контур 4)

|

|

6-1(6-2)

|

сигнализатор

уровня (контур 7)

|

|

11-1(11-2)

|

сигнализатор

уровня (контур 13)

|

|

13-1(13-2)

|

сигнализатор

уровня (контур 16)

|

|

15-1(15-2)

|

сигнализатор

уровня (контур 19)

|

|

17-1(17-2)

|

сигнализатор

уровня (контур 22)

|

|

1-1

|

кондуктометрический

датчик уровня (контур 2)

|

|

3-1

|

кондуктометрический

датчик уровня (контур 5)

|

|

5-1

|

кондуктометрический

датчик уровня (контур 8)

|

|

3,

6, 9

|

привод

запорного клапана (контуры 3, 6, 9)

|

|

10-1

|

кондуктометрический

датчик уровня (контур 14)

|

|

12-1

|

кондуктометрический

датчик уровня (контур 17)

|

|

14-1

|

кондуктометрический

датчик уровня (контур 20)

|

|

16-1

|

кондуктометрический

датчик уровня (контур 23)

|

|

15,

18, 21, 24

|

привод

запорного клапана (контуры 15, 18, 21, 24)

|

|

7-1

- 13-1

|

датчик

измерения активной кислотности (контур 10,11,12)

|

|

18-1

- 21-1

|

датчик

измерения плотности спирта (контур 24-27)

|

|

22-1

- 26-1

|

датчик

наличия потока (контуры 28-32)

|

|

Смесительно-фильтрующий

блок:

|

|

27-1,

28-1

|

измеритель

переменного тока (контур 33, 34)

|

|

29-1,

30-1

|

датчик

наличия потока (контуры 35-36)

|

|

31-1

- 34-1

|

сигнализатор

давления (контур 37 - 40)

|

|

35-1,

41-1

|

датчик

преобразователь избыточного давления (контур 41, 49 соотв)

|

|

36-1,

42-1

|

датчик

наличия потока (контур 42, 43 соотв)

|

|

37-1

- 40-1

|

термопреобразователь

сопротивления с унифицированным выходом (контуры 44, 45, 46, 47 )

|

|

40-3

|

позиционер

для регулирующего клапана (контур 48)

|

|

43-1,

44-1

|

датчик

измерения давления (контур 50, 51)

|

|

Добавки:

|

|

45-1,

48-1

|

кондуктометрический

датчик уровня (контур 52, 55)

|

|

46-1

(46-2)

|

сигнализатор

уровня (контур 53)

|

|

49-1

(49-2)

|

сигнализатор

уровня (контур 56)

|

|

54,

56

|

привод

запорного клапана (контуры 54, 56)

|

|

47-1

|

датчик

измерения плотности (контур 57)

|

|

50-1

|

датчик

измерения вязкости (контур 58)

|

|

51-1

|

объемный

электромагнитный расходомер (контур 61)

|

|

51-2,

51-3

|

позиционер

для регулирующего клапана (контур 80,81)

|

|

52-1

|

датчик

- сигнализатор тока (контур 60)

|

|

53-1

|

датчик

наличия потока (контуры 59)

|

|

Водно-

спиртовая накопительная емкость:

|

|

54-1

|

кондуктометрический

датчик уровня (контур 62)

|

|

55-1

(56-1)

|

сигнализатор

уровня (контур 63)

|

|

64,

80

|

привод

запорного клапана (контуры 64, 80)

|

|

56-1

|

датчик

измерения активной кислотности (контур 65)

|

|

57-1

|

спиртометр

оптический поточный (контур 67)

|

|

58-1

|

датчик

- сигнализатор тока (контур 66)

|

|

59-1

|

объемный

электромагнитный расходомер (контур 68)

|

|

60-1

|

массовый

кориолисов расходомер (контур 69)

|

|

59-3

- 59-5

|

позиционер

для регулирующего клапана (контур 70-72)

|

|

60-3

- 60-5

|

позиционер

для регулирующего клапана (контур 73-76)

|

|

Частотное

регулирование электроприводами:

|

|

61-1

|

частотный

преобразователь (насос подачи воды 77)

|

|

62-1

|

частотный

преобразователь (насос подачи воды 78)

|

|

63-1

|

частотный

преобразователь (насос подачи спирта 79)

|

|

|

|

Разработанная функциональная схема послужила

основанием для составления заявочной спецификации на приобретение приборов и

средств автоматизации (Раздел 4).

5 Структура системы

управления

В настоящее время на ЗАО МПБК «Очаково» в

качестве верхнего уровня АСУТП ликероводочного производства используется

программное обеспечение SCADA-пакета.

Программное обеспечение системы автоматизации

купажного отделения можно разбить на две группы:

ПО среднего уровня состоит из программ для МПК,

написанных на релейно-контактном языке программирования в среде Step 7;

ПО верхнего уровня состоит из: ОС Windows 2000 фирмы

Microsoft, установленной на станции сбора, сервере и рабочих станциях; SQL

Server 2000 фирмы Microsoft, установленного на центральный сервер;

Программное обеспечение класса SCADA,

реализующее архитектуру клиент-сервер и предназначенное для автоматизации

производственных процессов любого масштаба. Обеспечивает мониторинг и

управление технологическим процессом, сбор и графическое отображение

информации, работу с историческими трендами, алармами (тревогами),

архивирование данных и возможности защиты любого количества точек ввода/вывода.

Под термином SCADA понимают инструментальную

программу для разработки программного обеспечения систем управления

технологическими процессами в реальном времени и сбора данных.

Концепция SCADA (Supervisory Control And Data Acquisition

- диспетчерское управление и сбор данных) предопределена всем ходом развития

систем управления и результатами научно-технического прогресса. Применение

SCADA-технологий позволяет достичь высокого уровня автоматизации в решении

задач разработки систем управления, сбора, обработки, передачи, хранения и

отображения информации.

Следует отметить, что концепция SCADA, основу

которой составляет автоматизированная разработка систем управления, позволяет

решить еще ряд задач, долгое время считавшихся неразрешимыми: сократить сроки

разработки проектов по автоматизации и прямые финансовые затраты на их

разработку.

Конструктивно, установка выполнена в виде единой

технологической линии состоящей из функционально завершённых модулей.

Купажный модуль состоит из собственно

инжекторного "гомогенного" смесителя и 2х подающих магистралей -

спиртовой и водной, каждая из которых включает в свою очередь:

центробежный нагнетательный насос,

предназначенный для создания постоянного и высокого давления жидкости на входе

системы в спиртовой и водной магистралях;

частотного преобразователя или инвертора

управляющего производительностью насоса, грубо регулирующий скорость потока;

расходометр - массовый для спиртовой магистрали

и объёмный - для водной;

запорное оборудование - регулирующий клапан,

точно регулирующий скорость потока

Модуль смешения и фильтрации в свою очередь

может включать:

кожухотрубный теплообменник со всей необходимой

измерительной и регулирующей аппаратурой для поддержания стабильной

температуры;

фильтродержателя для 24 патронных элементов типа

"Серебряная фильтрация".

Опциональный модуль ингредиентов состоит из:

расходных емкостей;

измерителей объёмного расхода;

сопряжённых с ними дозирующих клапанов;

Шкаф электротехнического силового оборудования;

Шкаф системы управления с местным операторским

пультом управления

Рабочего места оператора технологической

установки

Базовый вариант установки оснащен

автоматизированной системой управления, которая может функционировать как

автономно, под контролем местного оператора, так и быть подключена к заводской

информационной системе.

Архитектура АСУ - 3хуровневая. Уровень КИПиА

представлен инверторной автоматикой приводов насосов, электрическими

позиционерами, и расходомерами. Уровень локального управления выполнен на базе

ПЛК SIMATIC S7-300. В качестве полевых шин нижнего уровня используются

физические интерфейсы HART (для подключения расходомеров) и RS485, объединяющий

модули ввода-вывода.

Местный интерфейс оператора установки выполнен в

виде 4-строчного цифро-символьного дисплея с набором функциональных клавиш,

смонтированного на передней панели шкафа управления.

Верхний уровень (удалённая АРМ оператора)

реализован при помощи PC-совместимого компьютера и SCADA-системы Trace Mode v5.

АРМ оператора обменивается данными со шкафом управления по сети TCP/IP по

протоколу Modbus/TCP. В качестве физического канала связи может выступать

заводская локальная вычислительная сеть Ethernet. Основные функции узлов:

· отображение информации о состоянии объекта

управления,

· обработка тревог,

· формирование управляющих сигналов в соответствии

с логикой управления,

· обмен данными с УСО (устройства связи с

объектом, т.е. с промышленными контроллерами и платами ввода/вывода) в реальном

времени через драйверы,

· осуществление сетевого взаимодействия между

SCADA ПК,

· ведение базы данных реального времени с

технологической информацией,

· архивирование и просмотр архивов. Сетевая

архитектура позволяет легко масштабировать существующие системы и объединять в

общую сеть предприятия локальные сети технологических участков.

Вся локальная автоматика АСУ, за исключением

силовых компонентов, смонтирована в шкафу управления с классом защиты IP65 и

располагается отдельно от модулей технологической установки в пожаробезопасном

помещении и подключена к датчикам и исполнительным механизмам при помощи

взрывозащищённых соединений.

Процесс эксплуатации системы не требует от

обслуживающего персонала специальных навыков и выглядит следующим образом:

Получив информацию о планируемом производственном задании, оператор установки

вводит в АСУ посредством местного пульта (либо АРМ диспетчера) 2 главных

параметра:

Крепости продукта в %;

Объёме задания в декалитрах.

Кроме того оператор может поменять скорость

фильтрации и ряд других величин устанавливаемых по умолчанию.

Выбор данного SCADA-пакета определили такие

основные свойства этого пакета, как:

· распределенная клиент-серверная архитектура;

· поддержка распределенной базы данных и различных

интерфейсов;

· возможность выполнения изменений в режиме

on-line;

· удобные механизмы работы с тревогами и данными

истории;

· наличие средств, ускоряющих разработку

интерфейса оператора;

· встроенный командный язык;

· библиотеки настраиваемых графических объектов;

· редактор теговых групп для привязки одной группы

объектов к разным группам тегов базы данных;

· шаблоны для генерации однотипных тегов (блоков)

базы данных;

· редактор макросов для назначения команд,

выполняемых при нажатии клавиши;

· имитационный драйвер для отладки;

· наличие обширного каталога высокопроизводительных

драйверов ввода-вывода для МПК разных фирм, в т.ч. и Siemens.

Модульность системы, заложенная в структуру, и

функциональные возможности SCADA-системы позволяют вести модернизацию АСУ

купажного отделения без потери контроля и управления над работающим

оборудованием (структура системы управления изображена на листе 2).

6 Выбор

микропроцессорного контроллера и его проектная компоновка

.1 Выбор

микропроцессорного контроллера

Исследование рынка МПК.

Разработанная в проекте ФСА предусматривает МПК

как основной элемент для решения задач регулирования, программно-логического

управления, сигнализации и блокировки. Выбор подходящего контроллера и

архитектуры системы управления для решения задач автоматизации является

актуальной проблемой среди разработчиков АСУ. Именно поэтому в данном разделе

было проанализировано, на сколько выбранный среди богатого ассортимента МПК

соответствует требованиям разрабатываемой системы автоматизации.

Современные МПК, применяемые в производстве,

имеют ряд основных свойств:

· контроллер образуется набором модулей,

установленных в каркас и объединенных параллельной шиной;

· контроллер имеет один (реже несколько) модуль

центрального процессора, взаимодействующего с остальными модулями контроллера

через параллельную шину;

· остальные модули выполняют в контроллере функции

устройств сопряжения с объектом или другие вспомогательные функции;

· взаимодействие между модулями осуществляется на

уровне циклов обращений микропроцессора к внутренним регистрам и ячейкам памяти

модулей;

· взаимодействие по параллельной шине

характеризуется высокими скоростями передачи;

· относительно высокое число каналов в

контроллере.

При выборе контроллера помимо ключевых задач,

описанных выше, обращалось внимание на ряд инженерных решений, таких как:

· конструктивное исполнение;

· способы подключения "полевых" кабелей;

· удобство и простота обслуживания контроллера;

· гибкость компоновки;

· сочетание с другими техническими средствами в

рамках одного контроллера;

· программная совместимость и поддержка

стандартного программного обеспечения - операционных систем реального времени,

систем технологического программирования, поддержка сетевых протоколов;

· дублирование модулей;

· авто-конфигурирование модулей при замене;

· обеспечение отказоустойчивости контроллера.

Спектр продукции, предлагаемой сегодня,

чрезвычайно широк. Выбор контроллера совершался среди фирм, наиболее

распространенных в России: Siemens, Omron, Деконт, GE Fanuc, Mitsubishi

Electric, Advantech.

Наиболее привлекательным выбором для

разрабатываемой системы управления является контроллер фирмы SIEMENS 7-ой серии

(выпуск контроллеров 5-серии прекращен), который удовлетворяет всем требованиям

для данной системы и его выбор является актуальней по следующему ряду

показателей:

· в купажном отделении ЗАО МПБК «Очаково»

контроллеры фирмы Siemens 5-серии применяются с 1990 г.;

· умение инженерного состава программировать

контроллеры этой фирмы;

· наличие у комбината лицензионного программного

обеспечения для контроллеров фирмы Siemens (Step5,Step7,WINCC,PG2000);

· возможность объединить в сеть контроллеры

5-серии и 7-ой;

· приемлемая цена при отличном качестве;

· отказоустойчивость новой серии контроллеров.

Линейка контроллеров Siemens SIMATIC S7 включает

в себя следующие серии:

Таблица 1

|

Модель

|

Краткое

описание

|

|

S-200

|

Программируемые

логические контроллеры семейства SIMATIC S7-200 предназначены для решения

относительно простых задач автоматизации. Семейство включает в свой состав

восемь типов центральных процессоров, а также модули расширения ввода-вывода.

Программа пользователя может храниться во внутреннем EEPROM. Имеется

встроенный блок питания =24В, обеспечивающий питание входных и выходных цепей

ПЛК. Все центральные процессоры за исключением CPU210 и CPU 221 позволяют

наращивать количество обслуживаемых входов-выходов за счет подключения

модулей расширения ввода-вывода.

|

|

S-300

|

SIMATIC

S7-300 - это модульные программируемые контроллеры, работающие с естественным

охлаждением. Модульная конструкция, возможность построения распределенных

структур управления, наличие дружественного пользователю интерфейса позволяет

использовать контроллер для экономичного решения широкого круга задач

автоматического управления в различных областях промышленного производства.

|

|

S-400

|

SIMATIC

S7-400 - это мощный программируемый контроллер для решения задач

автоматизации средней и высокой сложности: Высокое быстродействие

контроллера. Выполнение инструкций за время, не превышающее 80нс, открывает

новые сферы использования контроллеров. Удобные способы установки параметров

настройки. Все модули могут настраиваться с помощью стандартных экранных

форм STEP 7. Человеко-машинный интерфейс. Функции обслуживания

человеко-машинного интерфейса встроены в операционную систему контроллера.

Процедуры передачи данных выполняются автономно, с использованием единых

обозначений и баз данных. Диагностические функции. Встроенная система

диагностики непрерывно контролирует состояние системы и фиксирует все ошибки

и специфические события (таймаут, замена модулей, холодный перезапуск,

останов и т.д.). Диагностическая информация накапливается в кольцевом буфере,

что позволяет выполнять ее обработку. Защита программного обеспечения.

Контроллер обеспечивает парольную защиту от несанкционированного копирования

и модификации программ. Переключатель режимов. Переключатель подобен ключу.

Удаление этого ключа исключает возможность копирования и изменения программ.

Расширенный набор системных функций.

|

Наиболее целесообразным для разрабатываемой

системы управления будет использование контроллера из модельного ряда SIMATIC

S7-300, удовлетворяющим поставленным задачам автоматизациям, не прибегая к

применению более дорогого S7-400, что позволит свести затраты на приобретение

МПК к минимуму.

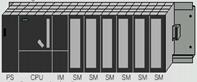

Описание контроллера серии SIMATIC S7 - 300.

. Блок питания.

. Буферная батарея (во всех центральных

процессорах кроме CPU 312IFM).

. Клеммы для подключения питания =24В.

. Ключ переключения режимов работы.

. Светодиоды индикации состояния системы.

. Субмодуль памяти (во всех центральных

процессорах кроме CPU 312IFM).

. Разъем многоточечного интерфейса MPI.

. Фронтальный соединитель.

. Защитная крышка.

Контроллеры SIMATIC S7-300 имеют модульную

конструкцию и могут включать в свой состав:

Модули центральных процессоров (CPU). В

зависимости от степени сложности решаемой задачи в контроллерах могут быть

использованы различные типы центральных процессоров, отличающиеся

производительностью, объемом памяти, наличием или отсутствием встроенных

входов-выходов и специальных функций, наличием или отсутствием коммуникационных

интерфейсов.

Сигнальные модули (SM), предназначенные для

ввода-вывода дискретных и аналоговых сигналов с различными электрическими и

временными параметрами.

Коммуникационные процессоры (СР) для подключения

к сетям PROFIBUS, Industrial Ethernet, AS интерфейсу или организации связи по

PPI (point to point) интерфейсу.

Функциональные модули (FM), способные

самостоятельно решать задачи автоматического регулирования, позиционирования,

обработки сигналов. Функциональные модули снабжены встроенным микропроцессором

и способны выполнять возложенные на них функции даже в случае отказа

центрального процессора ПЛК.

При необходимости в составе контроллера могут

быть использованы:

Модули блоков питания (PS), обеспечивающие

возможность питания контроллера от сети переменного тока напряжением 120 или

230В.

Интерфейсные модули (IM), обеспечивающие

возможность подключения к центральному контроллеру стоек расширения

ввода-вывода. Контроллеры SIMATIC S7-300 позволяют использовать в своем составе

до 32 сигнальных модулей и коммуникационных процессоров, распределенных по 4

монтажным стойкам. Все модули работают с естественным охлаждением.

Модули управляющего компьютера SIMATIC M7-300.

S7-300 отвечают требованиям национальных и

международных стандартов и норм, включая DIN, UL, CSA и FM. Они имеют

сертификат Госстандарта России № РОСС DE.ME20.B00819 на соответствие

требованиям ГОСТ Р 50377-92, ГОСТ 28244-89 и ГОСТ 29216-91, а также сертификат

Госстандарта России № 1307 о регистрации контроллеров S7-300 в Государственном

реестре средств измерений № 15772-96.

Контроллеры отличаются высокой стойкостью к

ударным и вибрационным нагрузкам и имеют два исполнения:

Стандартные системы с диапазоном рабочих

температур от 0 до 60°С.

Системы с расширенным температурным диапазоном

(от -25 до 60°С) и повышенной стойкостью к воздействию влажности, конденсата и

мороза. Могут устанавливаться вне помещений в шкафах со степенью защиты IP 20.

Конструкция контроллера отличается высокой

гибкостью и удобством обслуживания:

Все модули легко устанавливаются на профильную

рейку DIN и фиксируются на установленных местах винтом.

Подключение модулей к внутренней шине

контроллера производится с помощью шинных соединителей.

Наличие фронтальных соединителей, позволяющих

производить замену модулей без демонтажа всех внешних соединений.

Подключение внешних соединений с помощью

винтовых или пружинных контактов.

Применение модульных соединений (TOP connection)

с 1- или 3-проводным подключением.

Единая для всех модулей глубина установки.

Наличие защитных крышек, закрывающих узлы подключения внешних цепей.

Возможность установки сигнальных модулей и

коммуникационных процессоров на любые посадочные места монтажной стойки.

Контроллеры SIMATIC S7-300 оснащены широким

набором функций, позволяющих в максимальной степени упростить процесс

разработки программы, ее отладки и обслуживания контроллера в процессе его

эксплуатации:

Высокое быстродействие. Выполнение инструкций за

0,3мкс существенно расширяет спектр допустимых областей использования

контроллеров.

Поддержка математики с плавающей запятой,

позволяющая выполнять эффективную обработку данных.

Простое определение параметров настройки.

Дружественные пользователю программные инструментальные средства со стандартным

интерфейсом, позволяющие задавать необходимые параметры настройки модулей.

Человеко-машинный интерфейс. Функции

обслуживания человеко-машинного интерфейса встроены в операционную систему

контроллера.

Диагностические функции, встроенные в

операционную систему контроллера. С их помощью осуществляется непрерывный

контроль функционирования системы, и выявляются все возникающие отказы.

Фиксация времен возникновения отказов в кольцевом буфере для последующего

анализа.

Парольная защита. Использование многоуровневой

парольной защиты программ пользователя.

Ключ выбора режимов работы. Ключом может быть

установлен требуемый режим работы системы. После удаления ключа из замочной

скважины заданный режим работы системы изменить невозможно.

Контроллеры SIMATIC S7-300 обладают широкими

коммуникационными возможностями:

Наличие коммуникационных процессоров для

подключения к сетям PROFIBUS, Industrial Ethernet и AS-интерфейсу.

Наличие коммуникационных процессоров для

подключения к PPI интерфейсу.

В каждый центральный процессор встроен MPI

(multi point interface) интерфейс, позволяющий создавать простые и дешевые

сетевые решения для связи с программаторами, персональными ЭВМ, устройствами

человеко-машинного интерфейса, другими системами SIMATIC S7, M7, C7. Параметры

конфигурации MPI интерфейса могут быть определены встроенными средствами STEP

7.

Центральные процессоры поддерживают следующие

виды связи:

Циклический обмен данными с устройствами

распределенного ввода-вывода по сети PROFIBUS или AS интерфейсу.

Обмен данными между системами автоматизации или

между станцией человеко-машинного интерфейса и несколькими системами автоматизации.

Обмен данными может осуществляться циклически или по прерываниям.

Подключение контроллеров SIMATIC S7-300 к сети

PROFIBUS-DP может производиться с помощью коммуникационного процессора или

через встроенный интерфейс центрального процессора.

Центральные процессоры со встроенным интерфейсом

PROFIBUS-DP позволяют создавать распределенные системы автоматического

управления со скоростным обменом данными между ее компонентами по сети

PROFIBUS-DP. Контроллер в такой системе может выполнять функции ведущего или

ведомого устройства.

Обращение к входам-выходам устройств

распределенного ввода-вывода производится теми же способами, что и к

входам-выходам центрального контроллера.

Функции ведущих сетевых устройств могут

выполнять:

Контроллеры SIMATIC S7-300, подключенные к сети

через встроенный интерфейс центрального процессора или через коммуникационный

процессор.

Контроллеры SIMATIC S7-400, подключенные к сети

через встроенный интерфейс центрального процессора или через коммуникационный

процессор.

Контроллеры SIMATIC C7, подключенные к сети

через встроенный интерфейс центрального процессора или через коммуникационный

процессор.

Контроллеры SIMATIC S5-115U/H, S5-135U,

S5-155U/H через интерфейсный модуль IM 308.

Контроллеры SIMATIC S5-95U с интерфейсом

PROFIBUS-DP.

Контроллеры SIMATIC 505.

Для организации связи по MPI интерфейсу, а также

сетям PROFIBUS и Industrial Ethernet контроллеры SIMATIC S7-300 допускают

использование различных способов передачи информации:

Циклический обмен между сетевыми контроллерами с

использованием глобальных данных.

Сетевой обмен данными по прерываниям с

использованием коммуникационных функций.

Использование глобальных данных позволяет

организовать циклический обмен данными между сетевыми контроллерами. В одном

цикле может передаваться до 4 пакетов глобальных данных по 22 байта. Режим

может быть использован для обеспечения доступа одного контроллера к памяти

данных другого контроллера. Обмен глобальными данными может осуществляться

только через MPI интерфейс. Задание параметров связи производится с помощью

таблицы глобальных данных STEP 7.

Связь с контроллерами семейства SIMATIC S5 и

контроллерами других фирм-изготовителей может осуществляться с помощью

нерезидентных блоков. Эти блоки позволяют обслуживать:- совместимую связь через

PROFIBUS и Industrial Ethernet.

Стандартную связь с системами других

фирм-изготовителей через PROFIBUS и Industrial Ethernet.интерфейс встроен во

все центральные процессоры семейства SIMATIC S7-300. Интерфейс может быть

использован для создания простых сетевых решений:

•MPI интерфейс позволяет поддерживать

одновременную связь с несколькими программаторами, компьютерами с установленным

STEP 7, устройствами человеко-машинного интерфейса, S7-300, M7-300, S7-400 и

M7-400.

•Глобальные данные. Сетевые контроллеры могут

осуществлять циклический обмен данными. За один цикл может передаваться до 16

пакетов глобальных данных по 64 байта каждый. Центральные процессоры S7-300

способны поддерживать связь не более чем с 16 партнерами, передавая за один

цикл до 4 пакетов глобальных данных по 22 байта каждый (только для STEP 7 V4.x

и более поздних версий). Глобальные данные могут передаваться только по MPI

интерфейсу.

•Внутренняя коммуникационная шина (К-шина). MPI

интерфейс центрального процессора соединен с К-шиной контроллера S7-300. За

счет этого через MPI интерфейс может быть осуществлено непосредственное

обращение программатора к функциональным модулям и коммуникационным

процессорам.

•Мощная коммуникационная технология:

•Возможность объединения до 32 MPI станций.

•До 8 динамических связей на процессор для

обмена данными с контроллерами SIMATIC S7-300/S7-400/M7/C7.

•До 4 статических связей на процессор с

программаторами, компьютерами, устройствами человеко-машинного интерфейса

SIMATIC HMI, контроллерами SIMATIC S7-300, M7-300, S7-400 или М7-400.

•Скорость передачи данных 187,5Кбит/с или

12Мбит/с.

•Максимальное расстояние между двумя соседними

MPI станциями или узлами до 50м (без повторителей), до 1100м (с двумя

повторителями), до 9100м (с 10 последовательно включенными повторителями),

свыше 50 км (через волоконно-оптический кабель с модулями оптической связи).

•Гибкие возможности расширения, обеспечиваемые

использованием устройств распределенного ввода-вывода, сетевых кабелей, сетевых

соединителей и повторителей RS 485.

В зависимости от степени сложности решаемых

задач в контроллерах S7-300 может применяться несколько типов центральных

процессоров:

Таблица 2

|

Тип

|

Краткое

описание

|

|

CPU

312IFM

|

Компактный

процессор со встроенными дискретными входами-выходами, предназначенный для

решения относительно простых задач автоматизации, не требующих обработки

аналоговых сигналов. Встроенные функции позволяют обслуживать скоростной

счетчик, производить измерение частоты, обрабатывать внешние аппаратные

прерывания.

|

|

CPU

313

|

Процессор,

предназначенный для экономичного решения относительно простых задач

автоматизации с повышенными требованиями к времени выполнения программы.

Допускает расширение памяти программ за счет установки субмодуля Flash EEPROM

объемом до 512К байт.

|

|

CPU

314IFM

|

Компактный

процессор, оснащенный встроенными дискретными и аналоговыми входами-выходами,

предназначенный для решения задач, требующих высокой скорости обработки

информации. Процессор оснащен расширенным набором встроенных функций,

позволяющих обслуживать 2 скоростных счетчика, измерять частоту, осуществлять

управление позиционированием и регулирование, обрабатывать аппаратные

прерывания.

|

|

CPU

314

|

Процессор,

предназначенный для скоростной обработки информации и позволяющий

использовать расширенные конфигурации ввода-вывода.

|

|

CPU

315

|

Процессор,

предназначенный для решения комплексных задач автоматизации, оснащенный

памятью программ большого объема и позволяющий использовать расширенные

конфигурации ввода-вывода.

|

|

CPU

315-2DP

|

Процессор

с большим объемом памяти программ, допускающий работу в конфигурациях с

распределенным и централизованным вводом-выводом. Оснащен встроенным

интерфейсом PROFIBUS-DP.

|

|

CPU

316

|

Центральный

процессор с большим объемом памяти программ и высоким быстродействием. Может

быть использован для построения централизованных и распределенных

конфигураций.

|

|

CPU

318-2DP

|

Наиболее

мощный центральный процессор семейства. Для хранения программ и данных может

выделяться по 256 Кбайт. Оснащен встроенным интерфейсом PROFIBUS-DP.

Позволяет создавать мощные сетевые конфигурации и выполнять функции ведущего

и ведомого устройств PROFIBUS-DP.

|

Основные технические характеристики центральных

процессоров:

Высокое быстродействие. Время выполнения

логической команды в CPU 312IFM и CPU 313 составляет 600нс, в CPU 314IFM … CPU

316 - 300нс, в CPU 318-2 - 100нс.

Объемы оперативной памяти, соответствующие

классу решаемых задач: от 6 Кбайт в CPU 312IFM до 512 Кбайт в CPU 318-2.

Гибкие возможности расширения. CPU 312IFM и CPU

313 допускают подключение до 8 (однорядная конфигурация), остальные центральные

процессоры - до 32 модулей (4-рядная конфигурация) ввода-вывода.интерфейс.

Одновременно до 4 статических и до 4 (CPU 314, CPU 315, CPU 315-2DP) или 8 (CPU

316) динамических соединений с S7-300/S7-400 или до 4 статических соединений с

программаторами, компьютерами или панелями оператора. CPU 318-2 позволяет

поддерживать до 32 соединений с S7-300/S7-400.

Переключатель режимов работы. Переключение

режимов с помощью специального ключа. Удаление ключа исключает возможность

несанкционированного изменения режимов работы.

Парольная защита программы пользователя.

Диагностический буфер. Сохраняет сообщения о

последних 100 отказах и прерываниях. Содержимое буфера может быть использовано

для анализа работы системы.

Необслуживаемое сохранение данных без буферной

батареи. При сбоях в питании центральный процессор способен сохранять в NVRAM

значения флагов, состояния таймеров и счетчиков.

Часы реального времени. Встроены во все

центральные процессоры. В центральных процессорах CPU 314IFM … CPU 318-2 кроме

часов встроен и календарь.

Встроенные коммуникационные функции.

Операционная система центральных процессоров поддерживает функции связи с

программаторами/панелями оператора, стандартные и расширенные (только сервер)

функции связи.

Возможность сохранения программы и данных в

карте Flash EPROM. Возможность программирования карты Flash EPROM через разъем

центрального процессора.

Набор встроенных функций в CPU 312IFM и CPU

314IFM.

Встроенный интерфейс PROFIBUS-DP в CPU 315-2DP и

CPU 318-2.

.2 Проектная компоновка МПК Siemens SIMATIC S7 -

300

В соответствии с поставленными задачами

автоматизации и разработанной ФСА для купажного отделения ЗАО МПБК «Очаково»

контроллер должен обладать следующим количеством входов/выход:

Таблица 3

|

СИГНАЛЫ

|

ВХОДЫ

|

ВЫХОДЫ

|

|

Дискретные

|

29

|

13

|

|

Аналоговые

|

30

|

9

|

Общий объем используемых сигналов составляет: 59

входа и 22 выхода, однако для разрабатываемой СА было предусмотрено резервное

количество входов/выходов на случай модернизации системы на базе Siemens

SIMATIC S7 - 300. Модульность позволила скомпоновать контроллер с необходимым

объемом каналов и процессорной производительностью, а развитые сетевые средства

без труда позволили объединить их в единую систему предприятия.

В связи с этим был выбран следующий состав МПК:

Таблица 4

|

Наименование

компонента

|

Кол-во

|

Заказной

номер

|

|

SIMATIC

S7-300, CPU 316. Центральный процессор со встроенным блоком питания =24В и

объемом рабочей памяти 128 Кбайт.

|

1

|

6ES7316-1AG00-0AB0

|

|

SIMATIC

S7-300, PS 307. Стабилизированный блок питания, ~120/230В, =24В/ 10 A.

|

1

|

6ES7307-1KA00-0AA0

|

|

SIMATIC

S7-300, SM 321. Модуль ввода дискретных сигналов, оптическая изоляция, 32

входа =24В (1х32 входа).

|

1

|

6ES7321-1EL00-0AA0

|

|

SIMATIC

S7-300, SM 322. Модуль вывода дискретных сигналов, оптическая изоляция, 32

дискретных выхода =24В/ 0.5A, суммарный выходной ток 8A.

|

1

|

6ES7322-1BL00-0AA0

|

|

SIMATIC

S7-300, SM 331. Модуль ввода аналоговых сигналов, оптическая изоляция, 8

входов, измерение сигналов напряжения/ силы тока/ термопар/ сопротивления,

прерывания, диагностика, разрешение 9/12/14 бит, установка/замена под

напряжением.

|

4

|

6ES7331-7KF01-0AB0

|

|

SIMATIC

S7-300, SM 332. Модуль вывода аналоговых сигналов, оптическая изоляция, 8

выходов, выходные сигналы напряжения/ силы тока, разрешение 11/12 бит,

диагностика, установка и замена без отключения питания.

|

2

|

6ES7332-5HD01-0AB0

|

Модуль центрального процессора.

Основные характеристики выбранного центрального

процессора:

Таблица 5

|

ОЗУ

|

128

Кбайт/ 42 Кбайт инструкций

|

|

Загружаемая

память:

|

|

встроенная

|

192

Кбайт RAM

|

|

подключаемая

|

512

Кбайт Flash EEPROM

|

|

Данные:

|

|

|

сохраняемые

без батареи

|

4

Кбайт, биты памяти, счетчики, таймеры и данные

|

|

сохраняемые

с батареей

|

Дополнительно

все блоки данных

|

|

Язык

программирования

|

STEP

7

|

|

Организация

программы

|

Линейная,

разветвленная

|

|

Типы

блоков

|

Организационные

(OB), функциональные (FB), функции (FC), данных (DB), системных функций (SFB,

SFC)

|

|

Максимальное

количество блоков

|

128

FC, 128 FB или 127 DB

|

|

Варианты

выполнения программы:

|

|

свободные

циклы

|

Возможно

(OB1)

|

|

по

сторожевого таймера

|

Возможно

(OB35)

|

|

по

реальному времени

|

Возможно

(OB10)

|

|

по

временным прерываниям

|

Возможно

(OB10)

|

|

по

аппаратным прерываниям

|

Возможно

(OB40)

|

|

рестарт

|

Возможно

(OB100)

|

|

Количество

блоков на выполняемую программу

|

8

|

|

Глубина

вложений

|

8

|

|

Набор

инструкций

|

Логические

операции, операции со скобками, назначение результата, сохранение, счет,

загрузка, передача, сравнение, сдвиг, вращение, вызов блоков, операции над

числами с фиксированной и плавающей запятой, функции переходов.

|

|

Парольная

защита программы

|

Возможна

|

|

Системные

функции (SFC)

|

Обработка

прерываний, ошибок и отказов; копирование данных; временные функции (часы);

диагностические функции; определение параметров модулей; переопределение

режимов работы.

|

|

Время

выполнения:

|

|

логических

операций

|

0.3…0.6мкс

|

|

операций

со словами

|

1.0мкс

|

|

операций

с таймерами и счетчиками

|

12мкс

|

|

сложения

целых чисел

|

2.0мкс

|

|

сложения

действительных чисел

|

50.0мкс

|

|

Контроль

длительности цикла сканирования:

|

|

по

умолчанию

|

150мс

|

|

допустимый

диапазон

|

1…6000мс

|

|

Биты

памяти:

|

|

общее

количество

|

2048

|

|

сохраняемые

при наличии батареи

|

До

2048

|

|

сохраняемые

без батареи

|

До

2048

|

|

Биты

памяти:

|

|

общее

количество

|

2048

|

|

сохраняемые

при наличии батареи

|

До

2048

|

|

сохраняемые

без батареи

|

До

2048

|

|

Счетчики:

|

|

общее

количество

|

64

|

|

сохраняемые

при наличии батареи

|

До

64

|

|

сохраняемые

без батареи

|

До

64

|

|

числовой

диапазон

|

1…999

|

|

Таймеры:

|

|

общее

количество

|

128

|

|

сохраняемые

при наличии батареи

|

До

128

|

|

сохраняемые

без батареи

|

До

128

|

|

диапазоны

выдержек времени

|

10мс…9990с

|

|

Многоточечный

интерфейс (MPI):

|

|

количество

станций

|

До