|

Развернутая

длина контактной подвески, км.

|

1275

|

|

Изолирующие

сопряжения (воздушные промежутки открытые и закрытые), шт.

|

122

|

|

Нейтральные

вставки, шт.

|

12

|

|

Воздушные

стрелки, шт.

|

571

|

|

Анкерные

участки, шт.

|

1309

|

|

Секционные

изоляторы, шт.

|

185

|

|

Мачтовых

разъединителей

|

284

|

Типы применяемых контактных подвесок перегонов и

главных путей станций: полукомпенсированная рессорная (КС-120) - первого этапа

электрификации (1964-65 гг.), компенсированная рессорная (КС-140) - второго

этапа электрификации (1980-90 гг.)

1.2 Измерение параметров контактной подвески

инструментами и приборами

.2.1 Измерение изолирующей штангой с земли

На прямом участке пути изолирующую штангу с

земли завешивают вертикально на контактный провод. Шаблон устанавливают на

головки рельсов таким образом, чтобы нулевое деление на шкале совпало с осью

пути. В месте пересечения шаблона с осью штанги определяют зигзаг и вынос

контактного провода. Высоту подвеса КП до уровня головки рельса определяют

измерительной линейкой в нижней части штанги. На кривом участке пути из-за

разного уровня рельсов зигзаг и вынос контактного провода относительно оси

токоприёмника определяют по следующей формуле:

а = 4h

l

, (1.1)

l

, (1.1)

где: h - возвышение наружного рельса; l -

расстояние от оси пути, показанное нижним концом штанги на шаблоне.

Если штанга находится относительно оси пути

ближе возвышающемуся рельсу, в формуле применяют знак "+" если ближе

к рельсу, расположенному ниже, - знак "-". Возвышение наружного

рельса h определяют путевым шаблоном.

.2.2 Измерения зеркальным прибором с шаблоном

Шаблон устанавливают перпендикулярно оси пути на

головке рельсов; находящийся на нём зеркальный прибор передвигают по шаблону до

тех пор, пока совместится отражение КП и нити со средней риской на зеркале.

Зигзаг определяют по шкале шаблона с правой стороны зеркального прибора. Затем

прибор сдвигают до тех пор, пока отражение контактного провода совместится с

крайней риской, и получают второй замер. Определяют расстояние по шкале на

шаблоне между двумя замерами. Умножив это расстояние на 10, и прибавив высоту

шаблона 30 мм, получают высоту контактного провода.

.2.3 Применение измерительных реек и угольников

До замеров предварительно определяют высоту

съемной вышки от уровня головки рельса до ограждения рабочей площадки. Рейки и

угольники устанавливают на изолирующей съёмной вышке; предварительно они должны

быть отградуированы по высоте и в плане в зависимости от высоты вышки. Замеры

один из электромонтёров производит у каждой опоры и в середине пролёта, а

другой заносит в журнал полученные данные.

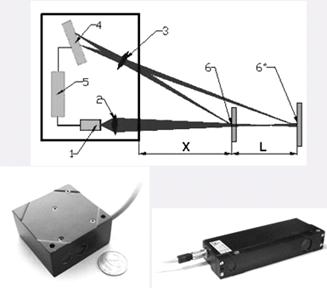

.2.4 Измерения прибором "Даль - 2"

"Даль - 2" (ультразвуковой цифровой

измеритель расстояния) позволяет без приближения к токоведущим частям и без

снятия напряжения с воздушной линии электропередачи определять расстояние от

поверхности земли до её нижнего провода. При необходимости прибором

"Даль-2" можно поочерёдно измерить расстояния до двух или трёх

проводов, расположенных друг над другом. По полученным данным можно проверить

допустимые расстояния от поверхности земли до проводов воздушной линии,

рассчитать расстояние между проводами, провести сравнение результатов измерений

со знанием стрелы провеса по монтажным кривым или таблицам. При применении на

железной дороге прибор "Даль-2" измерения высоты проводов даёт

возможность определять боковое смещение КП.

.3 Вагон-лаборатория для испытания контактной

сети

.3.1 Вагон-лаборатория ВИКС-76

Вагоны - лаборатории для испытания контактной

сети на отечественных железных дорогах начали широко применять в шестидесятых

годах. Несмотря на непрерывное совершенствование, и сегодня они измеряют не все

необходимые параметры. До недавнего времени наиболее распространённым был

вагон-лаборатория образца ВИКС-76 его модификации. Эти лаборатории

контролировали:

положение КП относительно оси пути в плане

(зигзаг и вынос) в пределах  550 мм с интервалом

50 мм, точностью

550 мм с интервалом

50 мм, точностью  50 мм;

50 мм;

Рисунок 1.1-Прибор "Даль - 2"

-высоту КП, отжатого измерительным

токоприёмником, имеющим статическое нажатие 140 Н. в пределах высоты 5500…6800

мм с интервалом 50 мм и точностью  50

мм;

50

мм;

положение КП отходящей ветви на воздушных

стрелках ступенями 50, 100 и 150 мм ниже уровня рабочего провода.

Аппаратура вагона также фиксирует:

уменьшение расстояния между КП и точкой

крепления стержня фиксатора менее 80 мм;

отрыв полоза токоприёмника (только для

контактной сети постоянного тока).

Аппаратура рассчитана на максимальную скорость

движения вагона 160 км/ч. Номинальное напряжение питания аппаратуры - 50 В

постоянного тока и 220 В переменного тока. Чтобы измерять напряжение контактной

сети, установлен киловольтметр. Для связи с диспетчером и машинистом в вагоне

установлена радиостанция ЖР-3М. На крыше вагона оборудована смотровая вышка для

визуального наблюдения за состоянием контактной сети. В аппаратном зале вагона

размещены: камеры высокого напряжения, пульт записи, шкафы аппаратуры,

статический преобразователь. В камере высокого напряжения установлены блоки

изолирующих реле (БИР). Гальваническая развязка осуществляется при помощи

хлопчатобумажной нитью со специальной пропиткой. На крыше вагона оборудована

смотровая вышка для визуального наблюдения за состоянием контактной сети,

размещены два измерительных токоприемника. В аппаратном зале вагона размещается

камера высокого напряжения, пульт записи, шкафы аппаратуры, статический

преобразователь. Под вагоном находятся аккумуляторные батареи, генераторы,

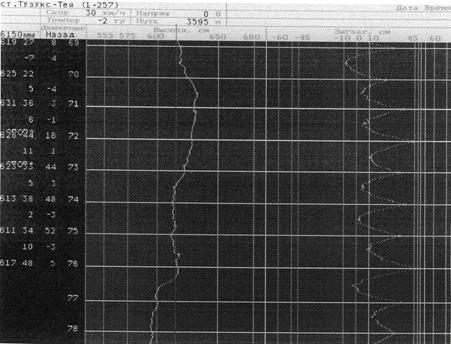

выпрямители. Результаты измерений наносятся на бумажную ленту шириной 420 мм и

называются регистограммой (рис.1.2). Положение КП в плане определяется при помощи

электронного датчика (рис.1.3). На изолированной поверхности полоза

токоприёмника закреплены два электрод - один сплошной, другой -

секционированной на участки (ламели). Шаг ламелей на горизонтальном участке

полоза составляет 50 мм. Таким образом, всё пространство возможных состояний

(положений) контактного провода в горизонтальной плоскости разбитого на 22

кванта (550 мм влево от оси полоза и 550 мм вправо. Датчик работает следующим

образом: КП на полозе токоприёмника перекрывает и замыкает сплошной электрод с

одной или несколькими ламелями. Тем самым создаётся цепь для протекания тока от

источника через сплошной электрод, участок контактного провода, ламель к

катушке реле. Реле срабатывает, чем и фиксируется положение провода в

пространстве. Число реле равно числу ламелей. Очевидное преимущество такого

датчика - его относительная простота. К недостаткам следует отнести нередкие

случаи неудовлетворительной работы при сильных загрязнениях и дожде. В подобных

ситуациях на поверхности полоза образуется слой электролита, и происходят

многочисленные ложные срабатывания реле. На бумажной ленте цифры печатаются

сплошной чёрной полосой. Другие причины неустойчивой работы датчика - гололёд и

даже изморозь, нередко присутствующие на проводе в соответствующие сезоны года.

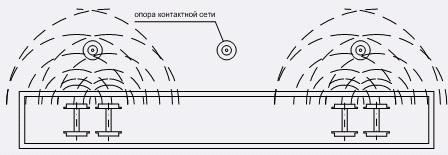

1.3.2 Вагон-лаборатория ВИКС-ЦЭ

Одним из вагонов-лабораторий контактной сети

нового поколения, которые применяются всеми электрифицированными железными

дорогами России, является вагон НИИЭФА (рис.1.4), оснащенный информационно-вычислительным

комплексом (ИВК), который обеспечивает полную автоматизацию процессов измерений

и допускового контроля параметров контактной сети: прием и обработку сигналов

измерительных преобразователях (датчиков), записи данных и результатов на

жесткий диск ЭВМ, отображение получаемой информации на экране дисплея, а также

распечатки протоколов инспекционных поездок.

Рисунок 1.3 -Электронный датчик

Рисунок 1.4- ВИКС-ЦЭ

Рисунок 1.6- Стойка аппаратуры ИВК и рабочее

место оператора

Рисунок 1.7-Цифровые линейные телекамеры

стереотелевизионной системы

ИВК показанный на рисунке 1.5, 1.6 обеспечивает:

бесконтактное измерение высоты КП в диапазоне от

5500 до 6900 мм с погрешностью не более ±10 мм;

бесконтактное измерение положения КП (зигзаг и

вынос) в плане при 1…4 проводах в диапазоне ±700 мм с

погрешностью не более ±5 мм;

контроль понижения КП на воздушных стрелках,

положение по высоте фиксаторов и отходящих анкеровочных ветвей относительно

основного КП;

измерение усилия нажатия токоприемника на КП в

диапазоне 0…400 Н с погрешностью не более ±10 Н;

регистрацию ударов по токоприемнику в диапазоне

ускорений 0…50 g с погрешностью не более ±0,5 g;

регистрацию отрывов токоприемника от КП по

мгновенному падению измеряемого напряжения контактной сети на время не менее 30

мс;

измерение пройденного вагоном-лабораторией

расстояния;

автоматическую отметку опор;

автоматическую отметку ключевых (реперных) опор;

измерение наклона кузова вагона относительно

букс колесных пар;

измерение скорости движения вагона-лаборатории в

диапазоне 1…200 км/ч с приведенной погрешностью не более ±1%;

измерение радиуса кривизны пути;

измерение напряжения в контактной сети в

диапазоне 2,7…4,0 кВ постоянного тока с погрешностью не более ±10

В и в диапазоне 21…29 кВ переменного тока частотой 50 Гц с погрешностью не

более ±100

В;

измерение температуры наружного воздуха в

диапазоне - 50… + 50 0С с погрешностью не более ±1 0С;

отображение результатов измерений на экран

дисплея персональной ЭВМ рабочего места оператора ВИКС в графическом виде в

реальном масштабе времени;

запись результатов измерений на жесткий диск

персональной ЭВМ и накопитель информации на магнитном диске большой емкости

типа ZIP с формированием архива измеренных параметров контактной сети;

диалог оператора с ЭВМ без прерывания процессов

приема, обработки, отображения и архивации результатов измерений;

привязку результатов измерений к показаниям

датчика скорости и пройденного пути, точкам фиксации контактного провода;

автоматизированное самодиагностирование

неисправностей ИВК;

фиксацию отклонений измеряемых параметров

контактной сети с ведением протокола;

ввод визуальных показателей (несоответствие

положения фиксатора, несоответствие расстояния грузов компенсатора от земли до

ролика температуре воздуха, обрыв жил проводов, разбитый изолятор, наклон

опоры, отсутствие заземления опоры, отсутствие нумерации опор, обрыв струнки и

т. п.);

расчет "балльной оценки" состояния

контролируемого участка контактной сети на основе результатов измерений и

визуальных наблюдений;

телевизионное наблюдение за контактной сетью с

выводом измеряемых показателей на экран телевизора и записью на

видеомагнитофон.

Бесконтактные измерения высоты подвески и

положения в плане КП осуществляется с помощью стереотелевизионной системы,

использующей три цифровые линейные телекамеры показанные на рисунке 1.7 с

электронными диафрагмами и встроенными сигнальными микропроцессорами.

Телекамеры защищены от воздействий внешней среды вращающимися иллюминаторами, а

в нерабочем положении - геометрической заслонкой с гидроприводом внутри вагона.

Измерения параметров обеспечивается при любой погоде.

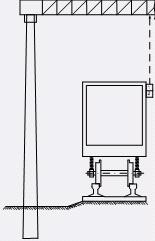

На рисунке 1.8 приведен (передний план, в

центре) электромеханический (на базе вращающегося трансформатора) датчик высоты

контактного провода, используется под искусственными сооружениями и как

резервный.

Рисунок 1.8-Электромеханический датчик высоты

контактного провода

Измерения силы нажатия токоприёмника на

контактный провод обеспечивается оптоволоконными датчиками нажатия,

использующие тензочувствительные оптические элементы, рисунок 1.9, датчики,

размещённые под каретками. По своему принципу действия датчики нажатия

обеспечивают оптическую высоковольтную развязку аппаратуры внутри вагона от

контактного провода. В результате модификации датчиков радикально уменьшена их

масса и аэродинамическое сопротивление, что повысило точность измерений

нажатия.

Измерения вертикальных ускорений для учёта массы

полоза токоприёмника при измерениях нажатия (два акселерометра по краям полоза)

и продольных ускорений в горизонтальной плоскости для регистрации ударов и

подбоев (один акселерометр в середине полоза) как показано на рисунке 1.10.

Измерения напряжения на контактном проводе

осуществляются первичным измерительным преобразователем-универсальным

резисторным компенсированным делителем напряжения как показано на рисунке 1.9 -

передний план, справа.

Рисунок 1.9- Измерительный преобразователь

(передний план, справа)

Рисунок 1.10- Смотровая вышка

Средства измерений скорости движения вагона (в

пределах 0-200 км/ч) и пройденного им пути в пределах - устройство с датчиками

ЭДС Холла, устанавливаемое на буксе колёсной пары.

Средства измерений перемещений кузова вагона

относительно уровня головки рельса - датчики с вращающимися трансформаторами с

тросовыми приводами и встроенными аналого-цифровыми преобразователями (АЦП).

Измерения возвышения головки наружного рельса в

пределах используются устройства на основе электромеханических гироскопов или

прибор аналогичного назначения на основе лазерного гироскопа.

Средство измерений радиуса кривизны пути -

датчик угла поворота тележки на основе вращающегося трансформатора.

Измерения температуры окружающей среды

осуществляются термометром сопротивления.

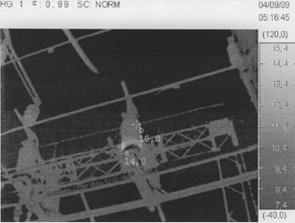

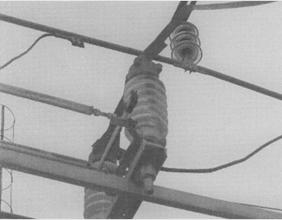

В ВИКС предусмотрено оснащение тепловизионной

установкой для контроля нагрева дефектных контактных соединений во время

объезда, ведутся научные разработки по автоматизации этого процесса, а так же

применение других методов для диагностирования подвесной и фиксаторной

изоляции.

Для обеспечения работы оборудования

электроснабжение вагона может осуществляться: от подвагонного генератора в

движении, от аккумуляторной батареи через инверторы, от дизель-генератора, от

распределительного устройства 0,4 кВ через кабель во время стоянки.

В вагоне-лаборатории имеются смотровая вышка,

рисунок 1.10, купе для отдыха персонала, кухня, рисунок 1.11, столовая, рисунок

1.12, туалет с душем.

Рисунок 1.11- Кухня

Рисунок 1.12- Столовая

1.4 Балльная оценка состояния контактной сети

Балльная оценка состояния контактной сети

является комплексным показателем, отражающим техническое состояние контактной

сети.

Балльная оценка состояния контактной сети

определяется на основании инспекционных объездов электрифицированного участка

вагоном-лабораторией по следующим группам показателей: регистрируемым

(измеряемым), визуальным (при осмотре во время объезда) и учитываемым (по

наличию повторных отступлений от нормативных регистрируемых параметров и

случаев повреждений и браков в работе за прошедший период) [2].

За каждое отклонение показателя от нормативного

значения начисляются штрафные баллы по утвержденной методике и выводится

средний штрафной балл путем деления суммы штрафных баллов на количество

проверенных километров. В зависимости от среднего балла устанавливается оценка

состояния контактной сети по ЭЧК, ЭЧ и службы Э в целом: до 50 - отлично, от 50

до 100 - хорошо, от 100 до 150 - удовлетворительно, более 150 -

неудовлетворительно. Инспекционные объезды проводятся ежеквартально, объезд с

повышенным нажатием - ежегодно, контрольные объезды назначаются по указанию

руководства ЦЭ и Э. В объезде принимают участие кроме персонала

вагон-лаборатории, начальник дистанции электроснабжения или его заместитель,

инженер дистанции электроснабжения, начальники или старшие электромеханики

районов контактной сети. Бальная оценка показана в таблицах 1.2 - 1.4

Таблица 1.2- Штрафные баллы (регистрируемые

показатели)

|

Нормируемый

показатель

|

Значение

|

Ш.

балл

|

|

Отклонение

от нормируемого в ПУТЭКС зигзага КП в точках фиксации и в точках наибольшего

отклонения на стрелках и сопряжениях, мм

|

160-200

>200

|

50

100

|

|

Зигзаг

контактного провода, абсолютное значение, мм

|

>500

|

400

|

|

Вынос

контактного провода, абсолютное значение, мм

|

>450

|

400

|

|

Ненагруженный

фиксатор на прямом участке пути

|

наличие

|

50

|

|

Абсолютное

значение разности величины зигзага при одностороннем зигзаге на прямом

участке пути у смежных опор, мм

|

менее

150

|

50

|

|

Превышение

уклона контактного провода, указанного ПУТЭКС, %

|

0-25

>25

|

50

150

|

|

Отклонение

высоты контактного провода в любой точке пролёта от нормируемого ПУТЭКС, мм

|

0-50

>50

|

100

200

|

|

Высота

контактного провода над УРГ менее 6000 мм на переезде

|

пролёт

|

400

|

|

Абсолютное

значение стрелы провеса контактного провода, штрафуется однократно на

пролёте, мм

|

150-250

>250

|

100

150

|

|

Отклонение

от высоты контактного провода на воздушных стрелках главного и бокового пути

в зоне подхвата по главному пути, мм

|

(40-80)

> (40-80)

> 80 80

|

100

200

|

|

Удар

по полозу токоприёмника или отрыв токоприёмника

|

Регистрация

|

100

|

Таблица 1.3- Штрафные баллы (визуальные

показатели)

|

Нормируемый

показатель

|

Значение

|

Ш.

балл

|

|

Наличие

зажимов в зоне подхвата воздушной стрелки

|

Стрелка

|

150

|

|

Несоответствие

расстояния грузов компенсаторов от земли до ролика температуре воздуха

|

Грузы

|

100

|

|

Наличие

оборванных жил в многожильных тросах компенсации и анкеровки

|

Обрыв

|

200

|

|

Разбитый

изолятор

|

Изолятор

|

50

|

|

Наклон

опоры контактной сети, не соответствующих нормативу

|

Опора

|

50

|

|

Отсутствие

заземления опоры

|

Заземление

|

50

|

|

Регулировка

и отсутствие разрядника

|

Разрядник

|

50

|

|

Отсутствие

или неудовлетворённое состояние нумерации опор

|

Перегон

|

100

|

|

Отсутствие

специальных указателей и отличительной окраски опор на изолирующем воздушном

и нейтральной вставке

|

Сопряжение

|

200

|

|

Провисание

ветви средней анкеровки ниже уровня КП

|

Анкеровка

|

400

|

|

Оборванная

струна

|

Струна

|

20

|

|

Не

соответствие требованиям или отсутствие электрического соединителя на

сопряжении воздушной стрелке

|

Пролёт

|

50

|

|

Приближение

проводов контактной сети к заземлённым частям менее 300 мм

|

Приближение

|

150

|

|

Несоответствие

техническим нормам стыковки несущего троса, усиливающего, питающего провода

|

Стыковка

|

150

|

|

Наличие

птичьих гнёзд

|

Гнёзда

|

50

|

|

Наличие

нагретого узла (элемента) контактной сети

|

Нагрев

|

*

|

Таблица 1.4 - Штрафные баллы (учитываемые

показатели)

|

Нормируемый

показатель

|

Значение

|

Ш.

балл

|

|

Падение

опоры или жёсткой поперечины контактной сети

|

Падение

|

800

|

|

Случай

брака в работе эксплуатационного персонала ЭЧ, приведший к задержке поездов,

кроме учтенного в п. 3.1

|

Брак

|

600

|

|

Повреждения

контактной сети по вине персонала ЭЧ, приведшие к задержке поездов, кроме

учтённого в п. 3.1

|

Повреждение

|

200

|

Структура построения балльной оценки такова, что

отклонение параметров, влияющие на безопасность движения поездов и на

экономические показатели процесса взаимодействия контактной сети и

токоприемников оценивается предупредительными баллами (от 10 до 200 баллов),

отклонения от нормируемых показателей, угрожающее безопасности движения поездов

и надежности процесса токосъема токоприемников, оцениваются 400 баллами.

При повторении отклонений, ранее оцененных 400

баллами, в одном и том же месте количество баллов увеличивается в 5 раз. При

наличии трех и более таких повторений ЭЧК выставляется оценка

неудовлетворительно. По остальным отклонениям количество баллов удваивается.

2. Опоры контактной сети

.1 Опоры контактной сети как объект

диагностирования

Основным видом опор контактной сети являются

железобетонные (95%), процесс совершенствования которых привел к эксплуатации

большого количества различных типов опор, конструктивные особенности которых

влияют на их техническое обслуживание и срок службы.

.1.1 Основные типы опор

ЖБК (1957) - опора из ненапряженного бетона

имеет большой запас несущей способности (арматура в виде 12-16 стальных

стержней диаметром 10-14 мм). (рис. 2.1) Несмотря на недостатки

(самопроизвольное поперечное растрескивание и др.), в целом, этот тип оказался

наиболее удачным, имеет большой запас несущей способности. Крепление консоли на

хомутах - удачное с точки зрения изоляции арматуры от цепей заземления.

СЖБК (1957) - из предварительно напряженного

бетона с арматурным каркасом в виде пакета петель из высокопрочной проволоки,

рисунок .2.2. Крепление консоли на хомутах.

СК (1966), СКУ (1970) - опоры с предварительно

напрягаемой арматурной проволокой, рисунок 2.2, с отверстиями для закладных

деталей, для изоляции которых используются резиновые трубки, СКЦ (1976) -

наличие 8 вентиляционных отверстий и изоляция из полиэтилена. Для дорог

переменного тока внутрь опоры укладывался заземляющий проводник, что приводит к

снижению сопротивления опоры менее 100 Ом.

С 1983 г. введен в действие ГОСТ 19330-83

"Стойки железобетонные для опор контактной сети железных дорог", в

соответствии которому термин опора включает в себя конструкцию в целом (с

закладными деталями, консолью и т. д.), само же железобетонное изделие

называется стойка.

Рисунок 2.1- Арматура опоры ЖБК

Рисунок 2.2- Арматура опор СЖБК, СК, СКУ, СКЦ, С

Стойки выпускались следующих типов:

С - с проволочной напрягаемой арматурой (4-5

мм).

СО - с проволочной напрягаемой арматурой и с

ненапрягаемой стержневой в фундаментной части.

В дальнейшем добавили

СС - с проволочной напрягаемой арматурой и с

ненапрягаемой стержневой по всей длине (12-14 мм).

Имеют в отверстиях стенок изолирующие элементы,

имеют выводы диагностического провода, а так же одой арматурной проволоки для

измерения сопротивления, которое должно быть не менее 10 кОм.

ГОСТ устанавливает требования к применяемым

материалам и комплектующим, порядок и правила приемочных испытаний и т. д.

Требования ГОСТа к номинальной толщине защитного

слоя во всех типах стоек - 23±5 мм. Во всех случаях для

предотвращения коррозии арматуры - не менее 15 мм.

В 1999 г. вышла новая редакция ГОСТа [3]:

Стойки выпускаются типов:

СС - устанавливаемые в фундаменты стаканного

типа или закапываемые непосредственно в грунт (нераздельные).

ССА - с болтовым креплением к фундаменту

(раздельные).

СП - с рабочей стержневой напрягаемой арматурой.

СТ - с рабочей стержневой напрягаемой арматурой

и уменьшенной коничностью.

В стойках СС для использования на участках

контактной сети постоянного тока изготавливается с диагностическим проводником

- металлическим стержнем в нижней части в зоне вентиляционных отверстий.

На стойках длиной 13600 и 15600 мм должен быть

установлен репер (металлический стержень, выступающий за внешнюю поверхность

стойки, обозначающий положение условного обреза фундамента). Допускается

совмещение репера и диагностического проводника.

На все стойки наносятся риски - центр тяжести.

Стойки поставляются с установленными деталями

для крепления консолей и кронштейнов:

для участков постоянного тока - с несъемными

изолирующими втулками, а также, со съемными втулками-прокладками и закладными

болтами, установленными в отверстия при изготовлении стоек;

для переменного тока - со съемными

втулками-прокладками и закладными болтами.

.1.2 Факторы, влияющие на надежность опор

Срок службы железобетонной конструкции зависит

от толщины бетона до арматуры.

Бетон защищает сталь щелочной средой рН>11.

Бетон по своей структуре пористый материал, и

может активно впитывать влагу и воздух из окружающей среды и его защитные

свойства нельзя уподобить действию обычных покрытий, механически изолирующие

металл от внешней среды (как, например, защитное покрытие металлических опор).

Защитное свойство бетона обуславливаются способностью поддерживать высокую

щелочность впитанной влаги, которая обеспечивает пассивность поверхности

металла, и в первую очередь приарматурного слоя, на которой образуется защитная

пленка гидрооксида железа. Все известные коррозийные повреждения арматуры в

железобетоне, так или иначе связаны с разрушением этой пленки. Особенно опасны

кислые почвы с рН=3-6 (гумусовые и болотистые), а так же почвы, имеющие

активаторы (которые не меняют рН, но разрушают защитную пленку - хлориды) [4].

Вместе с тем существует ряд факторов, агрессивно

воздействующие на железобетон:

) Природные воды, которые вымывают из бетона его

составляющие, в первую очередь гидрооксид кальция.

) Углекислота, содержащаяся в природных водах,

присутствующая в почвах, воздухе. СО2+Са(ОН)2 = СаСО3+Н2О

- химическая реакция, образуется карбонат кальция, наблюдаемый на поверхности

бетона в виде белых пятен и натеков.

) Циклическое замерзание и оттаивание содержащейся

в капиллярах и порах бетона влаги вызывает постепенное разрушение структуры

бетона.

) Действие тока (электрокоррозия) - на участках

постоянного тока тяговый ток стекает через заземление и опоры в землю в анодных

и знакопеременных зонах - процесс гидролиза с вымыванием ионов железа из

арматуры. На участках переменного тока опасность электрокоррозии в 100 раз

ниже.

) Действие механических эксплуатационных

нагрузок.

) Механические повреждения вследствие наездов

путевой техники, ударов и т. д.

Таким образом, комплекс погодно-климатических и

эксплуатационных факторов приводит к потере прочности железобетона. Такие

процессы развиваются во всех опорах с той или иной степенью интенсивности,

наиболее быстро в бетоне опор с низким качеством изготовления и прежде всего с

несоблюдением толщины стенки.

Наблюдения за состоянием опор и данные научных

исследований показывают изменения несущей способности во времени, рисунок 2.3.

На первом этапе накопление микротрещин происходит достаточно медленно. Его

продолжительность зависит от условий эксплуатации и качества изготовления.

На втором этапе несущая способность начинает

резко снижаться вследствие прогрессирующего лавинного накопления в бетоне

микроповреждений. Применение средств диагностирования улучшает ситуацию, но

полностью вопрос не решает.

Исходя из вышеизложенного, становится очевидна

необходимость технического контроля (диагностирования) опор в процессе

эксплуатации.

Первые попытки такого рода работ проводились в

1984-85 гг. Пробовали два метода:

) отрыва со скалыванием (трудоемкий,

повреждающий конструкцию);

) отскока (принцип связи прочности с упругими

качествами бетона, определяет прочность поверхности опор без трещин).

В Указаниях (К-146-2002) для диагностирования

опор определен наиболее перспективный ультразвуковой метод [5]. Преимущества

этого метода следующие:

) Контроль прочности по всему объему бетона.

) Возможность контроля в любой точки

конструкции.

) Простота и производительность.

) Наличие портативного прибора.

2.2 Входной контроль железобетонных опор

На Красноярской ж.д. разработаны методические

указания [6], согласно которым все стойки должны проходить приемочный контроль,

который должен осуществляться работниками дистанций электроснабжения. Цель

контроля - проверка качества изготовления и соответствия их требованием ГОСТа.

Контроль включает в себя следующие этапы:

1) Проверка документации. На поставляемую

партию стоек должен быть паспорт, в котором дополнительно указывается марка

бетона по морозостойкости и водонепроницаемости, класс и диаметр проволочной

или стержневой арматуры, виды материалов для антикоррозийных покрытий, а также

ограничения по области применения стоек. По требованию заказчика

предприятие-изготовитель обязано сообщить результаты лабораторных испытаний.

2) Проверка маркировочных надписей и рисок

Маркировка стоек должна включать: тип стойки,

наименование завода-изготовителя, заводской номер и дату изготовления. На

поверхности стойки должна быть нанесена риска "Ц.Т." - центра

тяжести.

3) Проверка наличия предусмотренных проектом

закладных деталей, диагностического провода и репера. Концевая часть

диагностического проводника не должна выступать за поверхность опоры более чем

на 10 мм, выступающие части диагностического проводника и репера должны быть

окрашены или оцинкованы.

) Проверка гидроизоляционных и

антикоррозийных покрытий

Торцы нераздельных стоек должны быть заделаны

бетонными заглушками. Для контроля качества внутренней поверхности стоек в

нижних заглушках рекомендуется устройство отверстий диаметром до 100 мм. Нижние

торцы раздельных стоек, предназначенных для установки в фундаменты стаканного

типа, должны быть оштукатурены слоем цементного раствора, толщина которого

должна превышать длину выступающих арматурных стержней или проволок не менее

чем на 10 мм. Допускается при условии обрезки арматуры заподлицо с торцевой

поверхностью гидроизоляция на предварительно выровненную цементным раствором

поверхность. Наружная поверхность фундаментной части стоек типа СС длиной 13.6

и 15.6 м на протяжении 4 м должно быть нанесено гидроизоляционное покрытие.

Металлические башмаки стоек типа ССА должны быть защищены от коррозии. Стойки,

предназначенные для эксплуатации в агрессивной среде, должны иметь

антикоррозийную защиту по всей поверхности воздействий. Виды покрытий должны

соответствовать указанным в рабочих чертежах или заказе на их изготовление.

5) Проверка наружной поверхности

Отсутствие жировых и ржавых пятен, подтеков. На

наружной поверхности стоек, за исключением места стыка полуформ, не

допускаются:

·

раковины

диаметром более 6 мм глубиной более 3 мм;

·

более

одной раковины на 2 м длины стойки;

·

местные

наплывы (впадины) высотой (глубиной) более 3 мм;

·

сколы

бетона глубиной более 3 мм и диной более 50 мм на 1 м длины;

На наружной поверхности стоек в месте стыка

полуформ, не допускаются:

·

раковины

и щели;

·

местные

наплывы (впадины) высотой (глубиной) более 3 мм и шириной более 2 мм;

·

уступы

(по стыку полуформ в зоне установки изолирующих элементов) высотой более 3 мм.

В бетоне стоек не допускается трещины, за

исключением поверхностных усадочных с шириной раскрытия не более 0,1 мм. Длина

поверхности усадочных трещин должна быть не более 50 мм, а их число - не более

пяти на 1 м длины стойки.

6) Проверка внутренней поверхности (выборочно)

Обвалы бетона или арматуры не допускается.

7) Проверка геометрических размеров (выборочно)

Отклонения действительных значений

геометрических параметров стоек от номинальных не должны превышать предельных:

длина ±

20 мм, наружный диаметр ± 5 мм, диаметр отверстия ±

2 мм, расстояние между центрами отверстий ± 2 мм, размер,

определяющий положение отверстия ± 5 мм, толщина

стенки +30 - 5.

8) Проверка толщины наружного защитного слоя

Осуществляется неразрушающими методами (приборы

ИЗС-10Н, ИПК-1 и т. п.) на контролируемых участках, числом не менее 9

(расположение их должно быть указано в рабочих чертежах). Отклонение не должно

превышать ± 5 мм по всей поверхности стойки и при этом

толщина наружного защитного наружного слоя бетона должна быть не менее 16 мм.

9) Проверка толщины внутреннего защитного слоя

(выборочно)

Осуществляется путем линейных измерений на

каждом торце стоек в четырех точках (по концам взаимно перпендикулярных

диаметров), за среднее отклонение принимается среднеарифметическое результатов

этих четырех замеров. Отклонение от номинальной в сторону уменьшения не должно

превышать: местное - 10 мм, среднее - 5 мм, при этом толщина внутреннего

защитного наружного слоя бетона должна быть не менее 20 мм.

10) Проверка сопротивления изолирующих

элементов

Электрическое сопротивление между арматурой

стоек (диагностическим проводником) и деталями для крепления консолей и

кронштейнов измеряется мегаомметром на 500 В и должно быть не менее 10 000 Ом

(при сухой поверхности бетона, изолирующих элементов и деталей).

11) Проверка прочности бетона

Осуществляется неразрушающим контролем

ультразвуковым методом (допускается применение других стандартизованных

методов) прибором УК1401 путем поверхностного прозвучивания стоек по линии,

перпендикулярной направлению рабочей арматуры. Более подробное применение

ультразвукового метода описано ниже.

Таблица 2.1 - Результаты проверки прочности

бетона

|

Нормативный

изгибающий момент, кНм (тсм)

|

Нормируемая

прочность бетона на сжатие, МПа (кгс/см2)

|

Время

распространения ультразвука в бетоне не более, мкс

|

|

49

(5.0), 59 (6.0), 66 (6.7)

|

27,5

(280)

|

36

|

|

79

(8.0), 88 (9.0)

|

35,3

(360)

|

36

|

|

98

(10.0), 111 (11,3)

|

37,7

(385)

|

35

|

Диагностирование железобетонных опор

ультразвуковым методом

Диагностирование опор проводится с целью

выявления скрытых дефектов и определения несущей способности железобетонных

опор.

Диагностирование проводят прибором UK1401

- ультразвуковым тестером, предназначенным для измерения времени и скорости

распространения продольных ультразвуковых волн при поверхностном прозвучивании

который показан на рисунке 2.4

Рисунок 2.4 - Прибор UK1401

Рисунок 2.5- Прибор ИЗС-10Н

Диагностирование проводится сухую погоду при

относительной влажности не более 90% и температуре воздуха не ниже +5 О С,

после периода дождей не ранее, чем через 2 - 3 дня.

Диагностирование надземной части железобетонных

опор с оценкой несущей способности проводится:

раздельных опор с усиленной изоляцией и

повышенной надежностью (типа СС, СП, СТ, ССА) - по состоянию, но не позднее 12

лет после ввода в эксплуатацию, далее - по результатам обследования;

остальных опор - 1 раз в 6 лет.

Диагностирование проводится в следующем порядке:

Уточняется по Книге металлических и

железобетонных опор (ЭУ-87) тип, нормативная несущая способность, назначение,

срок службы (год установки), данные последних осмотров и предыдущего

диагностирования. При отсутствии данных тип опоры определяется с использованием

прибора ИЗС-10Н, рисунок 2.5; установить указатель диаметров арматуры на

"4", перемещая преобразователь по окружности, следить за показаниями

прибора, рисунок 2.6; если показания прибора меняются от 3-4 мм до 10-15 мм -

то опора типа ЖБК, СС, СП, СТ, если показания около 15-18 мм, то опора типа

СЖБК, СК, СКУ, С (предварительно напряженная).

Определяется места и порядок прозвучивания. У

опор типа СЖБК измерения проводят на высоте 1,2-1,5 м от поверхности земли и

0,5-0,7 м ниже крепления пяты консоли (в этом случае категория работ по

электробезопасности - вблизи от частей, находящихся под напряжением, с подъемом

на высоту, работа выполняется по наряду). Для других типов - только в нижней

части со стороны пути. При наличии на поверхности опоры зон с сеткой мелких

трещин измерения должны проводится дополнительно в этих зонах. При наличии

продольных трещин прибор устанавливают так, чтобы трещины находились вне базы

измерений, в зонах мелких трещин прибор устанавливают так, чтобы в базу

измерений попало наибольшее их количество. Прибор настраивается на измерение

времени прохождения сигнала в мкс., последовательно прикладывая к поверхности

опоры (рис. 2.7) и отнимая от нее, добиться устойчивых показаний (отличающихся

не более чем на 5% на расстоянии до 100 мм), зафиксировать по три показания

времени распространения ультразвука при положении прибора поперек опоры и вдоль

ее. Среднее значение результатов измерений занести в карту измерения (карточку

дефектной опоры), указав место замеров. Неустойчивые показания прибора

характеризуют дефектность структуры бетона, и является дополнительным признаком

снижения прочности опоры.

Обработка результатов и оценка состояния опоры:

По каждому месту измерений определить среднее из трех замеров и показатели

прочности бетона П1 - время распространения ультразвука в поперечном

направлении:

П1 = tпопер

и П2 - отношение П1 к времени распространения

ультразвука в продольном направлении (среднее из трех замеров):

П2 =П1 / tпрод

Физически показатель П2 характеризует степень насыщения

бетона микроповреждениями и является основным при оценке состояния опор.

По указанным показателям оценивается несущая

способность опоры и определяется условия ее дальнейшей эксплуатации:

Таблица 2.2 - Результаты оценки несущей

способности опоры

|

Состояние опоры

|

Показатели

прочности

|

Условия эксплуатации

|

|

для

ЖБК, СС, СП, СТ

|

для

СЖБК, СК, СКУ, С

|

|

|

Нормальная

|

П1£48 П2£1,2

|

П1£36 П2£1,1

|

без

ограничений

|

|

Дефектная

|

48<П1£72 1,2<П2£1,6

|

36<П1£48 1,1<П2£1,4

|

ставятся

на контроль и в план на замену

|

|

Остро-дефектная

|

П1>72 П2>1,6

|

П1>48 П2>1,4

|

срочная

замена

|

Результаты оформляются актом (протоколом) и

заносятся в книгу опор ЭУ-87, на дефектные опоры оформляют карточки (см.

Приложение 2). При диагностировании подземной части с откопкой ставят на

оттяжки откапывают на 1м и выдерживают 4-5 дней, затем проводят измерения по

той же методике.

.3 Обследование металлических конструкций

К металлическим опорным конструкциям контактной

сети относятся опоры и ригели жестких поперечин. Они представляют собой

решетчатые пространственные фермы, у которых элементы решетки (раскосы, стойки,

связи) приварены непосредственно к поясам без косынок. Они способны

воспринимать расчетную нагрузку в том случае, если элементы их будут

прямолинейными, не появятся трещины и надрезы в них, не будет опасных

коррозионных разрушений.

Для металлических опор основной метод

определения технического состояния - визуальный. Оценку состояния конструкций

следует проводить на основе анализа результатов визуальных осмотров, данных по

агрессивности среды, измерения степени износа элементов и прогибов их, а в

отдельных случаях и металлографических исследований. Последние следует

выполнять тогда, когда возникает сомнение в правильности применения марки стали

для изготовления конструкций. Основанием для этого должны являться хрупкие

разрушения отдельных элементов, большие местные коррозионные повреждения, в

особенности коррозионное растрескивание, межкристаллитная коррозия, сквозная

коррозия при малом среднем уменьшении толщины уголков, накладок и косынок, наличие

трещин в конструктивных элементах. Для проведения металлографических

исследований должны привлекаться специализированные лаборатории [5].

Обследование с проверкой состояния и оценкой

несущей способности металлических опор, ригелей, консолей, кронштейнов, траверс

и других конструкций с обычным лакокрасочным покрытием должно проводится по

состоянию, но не реже чем 1 раз в 6 лет и 1 раза в 3 года в зонах с сильной

агрессивной средой. Для конструкций с усиленным антикоррозийным покрытием по

состоянию, но не позднее, чем через 12 лет после ввода в эксплуатацию и 6 лет в

зонах с сильной агрессивной средой, далее по результатам обследования.

Обследование также должно выполняться после каждой аварии или наезда на них

подвижных средств, смещения грунта, камнепадов и других аналогичных

воздействий.

При визуальном осмотре необходимо проверять:

общее состояние защитного покрытия;

наличие местных разрушений защитного покрытия;

общее коррозионное состояние конструкции;

наличие трещин в основных конструктивных элементах

( поясах, раскосах, связях , косынках , накладках , фланцах и др.);

состояние соединений элементов конструкций;

наличие прогибов, погнутостей, искривлений.

Осмотр состояния защитных покрытий должен

проводиться в сухую погоду при хорошей освещенности.

Признаками разрушения защитного покрытия следует

считать изменение цвета его, появление пузырей и вспучиваний , возникновение

сетки трещин, отслаивание и шелушение. О потере защитных свойств покрытия

свидетельствуют также бурые пятна на окрасочном слое. Особо тщательно

необходимо осматривать состояние защитных покрытий в местах с повышенной

агрессивностью среды. Для определения толщины полок конструктивных элементов,

подвергшихся коррозии, можно использовать индикаторные скобы, штангенциркули с

игольчатыми губками и другие аналогичные приборы.. Выявление трещин в элементах

конструкций и соединениях их является наиболее ответственным этапом

обследования. Признаками образования трещин могут служить разрушения слоя

краски и выступающие полосы ржавчины красно- бурого цвета. Вновь образованные

трещины могут быть очень тонкими. Для их обнаружения необходимо применять лупы

или микроскоп МПБ-2. В качестве дополнительного средства выявления трещин

следует применять простукивание. В зоне трещин металл при ударах издает глухой

звук. При обнаружении признаков, указывающих на наличие трещин, необходимо

снять с поверхности металла окрасочный слой и более внимательно осмотреть ее,

определяя с помощью МПБ-2 ширину, начало и конец трещины. При внешнем осмотре

состояния болтовых и заклепочных соединений должны проверяться целостность

болтов и заклепок, плотность соединения, отсутствие щелевой коррозии между

элементами. Целостность болтов и заклепок определяется по наличию трещин в них.

Признаком наличия поперечных трещин в стержневой части болтов и заклепок

является ослабление их. При внешнем осмотре ослабление обнаруживается по ржавым

подтекам из-под головок болтов и заклепок, а так же по трещинам в краске вокруг

головок. Ослабление болтов и заклепок может быть легко обнаружено при их

обстукивании. При обстукивании слабая головка издает дребезжащий звук.

Прямолинейность элементов конструкций следует проверять натяжением вдоль их

шнура или приложением линейки [7].

При приемке в эксплуатацию необходимо особое

внимание обращать на выполнение в полном объеме мероприятий по защите от

коррозии. Также должны передаваться паспорта на металлоконструкции, акты на

скрытые работы и другая документация. В случае отсутствия паспортов

металлоконструкции в эксплуатацию принимать не следует. Вновь устанавливаемые

конструкции должны иметь защитное покрытие, обеспечивающее защиту конструкции

от коррозии в течении 30 лет, не иметь дефектов и повреждений элементов.

Рисунок 2.7 - Измерение прибором UK1401

Конструкции, отнесенные по результатам

визуального осмотра, измерения коррозионного износа элементов, оценки других

повреждений, данных диагностики к дефектным и остродефектным, должны заменяться

или ремонтироваться. Ремонт или усиление металлических конструкций разрешается

производить при местных повреждениях элементов конструкции: погнутостях,

локальных коррозии, разрывов швов, болтов, заклепок. При значительных

повреждениях и невозможности замены усиление и ремонт конструкции должны

производиться на освоении данных обследований, испытаний и расчетов.

.4 Измерение сопротивления опор

Как известно, сопротивление железобетонной опоры

складывается из двух составляющих - сопротивления верхнего пояса

(поддерживающие конструкции - арматура) и сопротивления арматура-земля.

Практика обследований и расчеты фактически для любых грунтовых условий не

превышает 60 Ом, а в подавляющем большинстве случаев находится в пределах 10-30

Ом.

Сопротивление верхнего пояса зависит от того,

как реализуется электрический контакт между болтом закладной детали (хомутом) и

арматурой. Электрический ток может протекать через рассматриваемый узел в двух

случаях:

непосредственная (металлическая) связь между

болтом и арматурой,

электрический контакт осуществляется через слой

бетон и изолирующую втулку.

Для опор с хомутовым креплением конструкции ток

протекает в двух случаях:

непосредственное касание хомута с арматурой,

контакт через слой бетона.

Наиболее частая причина возникновение

металлического касания болта закладной конструкции с арматурой возникает в

случаях, когда при изготовлении опоры допущен выход даже небольшого участка

арматурной проволоки в отверстие под закладную деталь. Резиновая втулка со

временем продавливается или перетирается. Металлическое касание хомута - редкий

случай. Так или иначе при металлическом касании сопротивление в цепи тока

утечки полностью определяется сопротивлением арматура-грунт

Сопротивление заземления опор измеряется по

цепи: заземляемые металлические детали - заземляющий проводник - рельс - грунт

- защитный слой фундаментной части - арматура - защитный слой надземной части -

заземляемые детали.

Измерение сопротивления проводится в сухую

погоду:

после установки опоры и монтажа на них всех

поддерживающих устройств до перевода или монтажа контактной подвески (сопротивление

должно быть не менее 1,5 кОм - на участках переменного тока); запрещается

вводить в эксплуатацию новые опоры, имеющие сопротивления менее указанных;

не позднее одного года после ввода в

эксплуатацию;

на участках переменного тока - по необходимости,

и выборочно в местах с агрессивными грунтами по отношению к бетону - 1 раз в 9

лет.

Измерение следует проводить в следующем порядке:

проверить внешним осмотром целостность,

исправность и надежность присоединения к тяговому рельсу заземления опоры,

определить место присоединения шунта;

если заземление опоры совмещено с рабочим

заземлением КТП и т. п., работы по измерению сопротивления такой опоры ведется

со снятием напряжения с заземляемого оборудования;

до установки переносного шунта можно замерить

ток утечки с помощью токовых клещей;

установить в диэлектрических перчатках

переносной шунт с рубильником и ИП, после чего отсоединить заземление от опоры

или тягового рельса;

Рисунок 2.8- Прибор ПК-1М+ПОИСК

Рисунок 2.9- Приставка к прибору ПК-1М

(Рацпредложение ЭЧ-6 содержит шунт с искровым промежутком и калибровку по

сопротивлению)

Рисунок 2.10 - Двухэлектродная схема

Рисунок 2.11- Двухэлектродная схема

Наиболее предпочтительным прибором для измерения

сопротивления опор является ПК-1М, рисунок. 2.8, ПК-2, при применении М416,

МС-07(08), Ф4103 до подключения прибора необходимо оценить потенциал

рельс-земля (рельс-опора) в рассечку на ИП. Измерение вышеперечисленными

приборами проводится по двухэлектродной схеме, рисунок 2.9.

Если потенциал превышает 4-5 В, то ошибка в

измерении сопротивления может составить до 50%, а при большом потенциале можно

повредить цепи измерительного прибора (потенциал может достигать более сотни

вольт), в этом случае нужно использовать метод амперметра-вольтметра

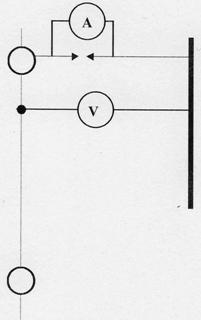

Измерение методом амперметра-вольтметра ведется

по схеме (рис. 2.11). Измерения проводят при потенциале не менее 8-10 В.

Измерение входного сопротивления группового

заземления опор проводится аналогично.

По возможности необходимо определить причины

низкого сопротивления опоры и мероприятия по их устранению. В подавляющем

большинстве случаев причины следующие:

металлические опоры (изначально принимаются

низкоомными) - устанавливаются ИП;

опоры с отсутствием изоляции в анкерной оттяжке

- изолируется оттяжка;

опоры с заземляющим проводником, проложенным

внутри стенки опоры, - заземляются наружным проводником;

опоры жестких поперечин при плохой изоляции

ригеля от опоры - устанавливаются ИП.

Необходимость установки искровых промежутков

(ИП) в заземляющие спуски опор контактной сети определяется величиной

сопротивления опор для устранения влияния на рельсовые цепи СЦБ [8]. ИП должен

устанавливаться если сопротивление менее 100 Ом при подключении к рельсу

двухниточной рельсовой цепи и менее 5 Ом - при подключении к средней точке

дроссель-трансформатора. При групповом заземлении ИП должен устанавливаться

если сопротивление менее 6 Ом на 1 км при подключения к рельсу двухниточной

рельсовой цепи и менее 5 Ом при подключении к средней точке

дроссель-трансформатора. Но в любом случае, низкоомные (менее 100 Ом) опоры

должны быть исключены из группового заземления и заземлены через ИП. Поскольку

металлические опоры признаются низкоомными в их заземляющие спуски должны быть

установлены ИП независимо от результатов измерения.

По окончании измерений восстанавливается

заземление опоры. Результаты измерений оформляются актом (протоколом) и

заносятся в книгу опор (форма ЭУ-87).

Поиск низкоомных опор в групповом заземлении

При входном сопротивлении группового заземления

опор менее 100 Ом, необходимо найти и исключить из группового заземления (или

устранить причину, см. выше). Сначала необходимо осмотреть опоры: обращают

внимание на изоляцию оттяжек анкеров, касание троса группового заземления

верхнего вывода внутреннего заземляющего проводника и т. д. Исключая поочередно

"подозрительные" опоры из группового заземления, измерять входное

сопротивление группового заземления и (или) сопротивление опоры.

Найти низкоомные опоры и измерить их

сопротивление в группе можно методом градиента потенциала и (или) индукционным

методом с помощью прибора ПОИСК-1 (рис.2.12)

.5 Анализ состояния опор контактной сети.

Общее количество опор на 2010 год 20299 шт, в

том числе: железобетонных 19795 шт, металлических 352 шт.

Жесткие поперечины 1134 шт.

Гибкие поперечины 169 шт.

Консоли 16951 шт.

Таблица 2.3 - Всего по службе электроснабжения

выполнено в 2010 году работ по диагностированию опор (в скобках результаты 2009

г):

|

Наименование

работ

|

Выполнено,

шт.

|

|

ЭЧ-1

|

ЭЧ-2

|

ЭЧ-3

|

ЭЧ-4

|

ЭЧ-5

|

ЭЧ-6

|

ЭЧ-7

|

Э

|

|

Диагностирование

состояния железобетонных опор UK1401

|

1639

(1729)

|

2566

(2230)

|

1980

(1671)

|

1700

(1987)

|

1383

(1350)

|

6629

(3930)

|

3020

(2150)

|

18917

(15067)

|

|

Выявлено

остродефектных

|

15

(17)

|

0

(0)

|

0

(3)

|

1

(0)

|

2

(1)

|

13

(9)

|

10

(7)

|

41

(30)

|

|

Измерение

сопротивления опор

|

1905

(1905)

|

1419

(168)

|

1650

(1671)

|

1697

(1987)

|

1861

(1842)

|

2023

(2000)

|

1000

(1080)

|

11555

(10653)

|

В 2010 г. Диагностировано 6629 железобетонные

опоры, что составляет от общего количества 24,6 %, т. е. объемы работ

обеспечивают с запасом заданную периодичность диагностирования 1 раз в 6 лет.

Кроме этого, выполнялись работы по проверке

исправности искровых промежутков, обследования металлических опор, жестких

поперечин, прожекторных мачт, измерения с поиском низкоомных опор в группах,

приборное уточнение типа арматуры опор прибором ИЗС-10Н.

На участке постоянного тока проведен комплекс

работ по обследованию подземной части железобетонных опор, обследование

фундаментов металлических опор на ст. Мариинск, в том числе с откопкой (60

шт.).

Рисунок 2.12- Прибор ПОИСК-1

Таблица 2.4 - Состав парка железобетонных опор

|

|

Количество

опор по срокам эксплуатации, шт.

|

|

Тип

опор

|

Всего,шт.

|

до

20 лет

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

более

40

|

|

ЖБК

|

1195

|

-

|

-

|

-

|

31

|

31

|

1134

|

|

СЖБК

|

16

|

|

|

|

|

|

16

|

|

СКЦ

|

236

|

-

|

-

|

-

|

-

|

-

|

236

|

|

СК,

СКУ

|

14327

|

-

|

-

|

3832

|

421

|

421

|

9653

|

|

С

|

1349

|

-

|

1349

|

-

|

-

|

-

|

-

|

|

СД

|

149

|

-

|

-

|

-

|

79

|

70

|

-

|

|

СС

|

3027

|

3027

|

-

|

-

|

-

|

-

|

-

|

|

Итого

|

20299

|

3027

|

1349

|

3832

|

531

|

522

|

11038

|

Таблица 2.5 - Дефектные железобетонные опоры

(всего):

|

Тип

|

Всего,

|

Количество

опор по срокам эксплуатации, шт.

|

|

опор

|

шт.

|

до

20 лет

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

более

40

|

|

ЖБК

|

90

|

-

|

-

|

-

|

-

|

-

|

90

|

|

СКЦ

|

292

|

-

|

-

|

-

|

-

|

-

|

292

|

|

СК,

СКУ

|

1100

|

-

|

-

|

13

|

20

|

36

|

1031

|

|

С

|

2

|

-

|

2

|

-

|

-

|

-

|

-

|

|

СД

|

102

|

-

|

-

|

-

|

50

|

52

|

-

|

|

СС

|

7

|

7

|

-

|

-

|

-

|

-

|

-

|

|

Итого

|

1593

|

7

|

2

|

13

|

70

|

88

|

1413

|

Таблица 2.6 - Дефектные железобетонные опоры без

снижения несущей способности

|

Тип

|

Всего,

|

Количество

опор по срокам эксплуатации, шт.

|

|

опор

|

шт.

|

до

20 лет

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

более

40

|

|

ЖБК

|

54

|

-

|

-

|

-

|

-

|

-

|

54

|

|

СКЦ

|

159

|

-

|

-

|

-

|

-

|

-

|

159

|

|

СК,

СКУ

|

797

|

-

|

-

|

7

|

15

|

21

|

754

|

|

С

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

СД

|

102

|

-

|

-

|

-

|

50

|

52

|

-

|

|

СС

|

4

|

4

|

-

|

-

|

-

|

-

|

-

|

|

Итого

|

1116

|

4

|

|

7

|

65

|

73

|

967

|

.6 Анализ результатов диагностирования опор

Таблица 2.7 - Дефектные железобетонные опоры с

незначительным снижением несущей способности

|

Тип

|

Всего,

|

Количество

опор по срокам эксплуатации, шт.

|

|

опор

|

шт.

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

более

40

|

|

ЖБК

|

31

|

-

|

-

|

-

|

-

|

-

|

31

|

|

СКЦ

|

120

|

-

|

-

|

-

|

-

|

-

|

120

|

|

СК,

СКУ

|

190

|

-

|

-

|

3

|

5

|

10

|

172

|

|

С

|

1

|

-

|

1

|

-

|

-

|

-

|

-

|

|

СД

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

СС

|

3

|

3

|

-

|

-

|

-

|

-

|

-

|

|

Итого

|

345

|

3

|

1

|

3

|

5

|

10

|

323

|

Таблица 2.8- Дефектные железобетонные опоры со

значительным снижением несущей способности

|

Тип

|

Всего,

|

Количество

опор по срокам эксплуатации, шт.

|

|

опор

|

шт.

|

до

20 лет

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

более

40

|

|

ЖБК

|

12

|

-

|

-

|

-

|

-

|

-

|

12

|

|

СКЦ

|

42

|

-

|

-

|

-

|

-

|

-

|

42

|

|

СК,

СКУ

|

50

|

-

|

-

|

2

|

-

|

-

|

48

|

|

С

|

1

|

-

|

1

|

-

|

-

|

-

|

-

|

|

СД

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

СС

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Итого

|

105

|

-

|

1

|

2

|

-

|

-

|

102

|

Таблица 2.9- Дефектные железобетонные опоры с

предельным снижением несущей способности

|

опор

|

шт.

|

до

20 лет

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

более

40

|

|

ЖБК

|

2

|

-

|

-

|

-

|

-

|

-

|

2

|

|

СКЦ

|

4

|

-

|

-

|

-

|

-

|

-

|

4

|

|

СК,

СКУ

|

9

|

-

|

-

|

-

|

-

|

3

|

6

|

|

С

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

СД

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

СС

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Итого

|

15

|

-

|

-

|

-

|

-

|

3

|

12

|

Количество низкоомных железобетонных опор с

индивидуальным заземлением 478 шт.

Количество низкоомных групповых заземлений 28

шт.

Количество опор с использованием внутреннего

заземляющего проводника 695 шт.

Количество анкерных опор без изоляции анкера

2596 шт.

Количество опор с недопустимым наклоном 60 шт.

Таблица 2.10- Состав парка металлических опор

|

Сроки

службы, лет

|

Всего,

шт.

|

Остродефектных,

шт.

|

Дефектных,

шт.

|

|

до

30

|

нет

|

нет

|

нет

|

|

31-40

|

26

|

нет

|

нет

|

|

более

40

|

328

|

нет

|

12

|

|

Итого

|

354

|

нет

|

12

|

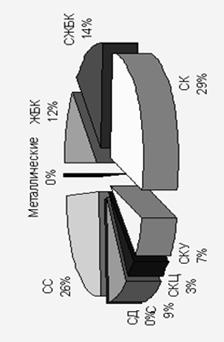

,7 % (11038 шт.) железобетонных опор выработали

назначенный срок службы 40 лет. При этом основные применяемые типы

железобетонных опор (81 %) - с предварительно - натяженной струновой арматурой

(СЖБК, СК, СКУ, СКЦ, С), опасные с точки зрения скорости потери несущей

способности при наличии дефектов, рисунки 2.12-13.

В 2011 г. нуждаются в первоочередной замене 279

(3,2 % дефектных опор) железобетонных опор, в плановой замене 851 опор (9,8 %).

Большая часть дефектных опор не имеет снижения несущей способности (63,3 %) или

незначительное ее снижение (22,3 %).

Наблюдается рост количества дефектных опор. При

этом, значительным снижением несущей способности остается на прежнем уровне

В условиях недостатка финансирования для полного

обновления контактной сети диагностирование опор приобретает особую важность в

установлении очередности замены, обеспечения безопасности движения.

2.7 Прогнозирование срока службы опор и

потребности в замене

Расчеты проводились по методике, представленной

в указаниях К-146-2002 [5]. На основании данных таблиц разбивки опор по типам и

возрасту, а также характеристики заменяемого парка опор (ni)

за контролируемый период t

между плановыми обследованиями. Результаты работ, характерные дефекты,

представлены в Приложении 3.

Таблица 2.11 Результаты данных таблиц разбивки

опор

|

Тип

опор

|

Всего

замена, шт.

|

Количество

замененных опор

|

|

До

20 лет

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

41-45 лет

|

46-50 лет

|

|

ЖБК

|

161

|

|

|

|

|

|

161

|

|

|

СЖБК,

С, СК, СКУ,

|

492

|

|

2

|

8

|

12

|

35

|

435

|

|

На основании данных определяется интенсивность

замены опор по каждой возрастной группе:

λ = ni

/(Ni

t),

где ni

- количество заменяемых опор в каждой возрастной группе;

Ni

- общее количество опор в возрастной группе;

t - контролируемый

период, принимаемый на участках переменного тока равным 6 годам.

Таблица 2.12 Результаты таблиц разбивки опор

|

Тип

опор

|

Всего

замена, шт.

|

Количество

замененных опор

|

|

До

20 лет

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

41-45 лет

|

46-50 лет

|

|

ЖБК

|

161

|

|

|

|

|

|

161

|

|

|

СЖБК,

С, СК, СКУ,

|

492

|

|

2

|

8

|

12

|

35

|

435

|

|

Таблица 2.13 Результаты таблиц разбивки опор

|

Тип

опор

|

Интенсивность

замены опор

|

|

До

20 лет

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

41-45

лет

|

46-50

лет

|

|

ЖБК

|

|

|

|

|

|

0,024

|

|

|

СЖБК,

С, СК, СКУ,

|

|

|

2,5

10-4

|

2,6

10-4

|

0,012

|

0,0075

|

|

Определяем средний срок службы опор по каждой

возрастной группе:

T=1/λi

Таблица 2.14 Средний срок службы опор

|

Тип

опор

|

Интенсивность

замены опор

|

|

До

20 лет

|

21-25

лет

|

26-30

лет

|

31-35

лет

|

36-40

лет

|

41-45

лет

|

46-50

лет

|

|

ЖБК

|

|

|

|

|

|

42,3

|

|

|

СЖБК,

С, СК, СКУ,

|

|

|

|

|

83,3

|

133,3

|

|

Средний срок службы опор

T=Σ(Tc

Ni)N,

где N

- общее число железобетонных опор.

Прогнозируемое ежегодное число замен:

Z=( λ1

N1

+ λ2

N2

+…+ λк

Nк),

где λi

и Ni

- удельная замена и количество опор по каждой возрастной группе.

Прогнозируемое ежегодного количество замен Z

= 90 шт.

.8 Проанализировав состояние опор контактной

сети Абаканской дистанции, делаем вывод:

1) Большая часть железобетонных опор

выработали свой срок службы, количество дефектных опор растет из года в год,

периодичность диагностирования должна составлять составляет не реже 1 раз в 6

лет.

2) Благодаря проводимому

диагностированию железобетонных опор ультразвуковым методом, рассчитывается их

остаточная несущая способность и ведется замена тех опор, которые исчерпали

свой ресурс (остродефектные), или которые близки к этому (опоры с со

значительным и предельным снижением несущей способности).

3) Проводимый 100 % входной контроль

железобетонных стоек позволяет исключить установку опор контактной сети низкого

качества.

) Проводимые работы по техническому

обслуживанию опорных конструкций очень важны с точки зрения обеспечения

безопасности движения.

3. Изоляторы

.1 Изоляторы как объект диагностирования

Надежность современного оборудования высокого

напряжения во многом определяется надежностью его изоляции.

Процессы, протекающие в изоляции под

воздействием различных эксплуатационных (тепловых, химических, механических и

электрических) факторов, приводят к ее старению. Эти процессы действуют

одновременно и взаимозависимы.

Химические процессы - окисление и другие

химические реакции с агрессивными компонентами окружающей среды ухудшают

свойства органических изоляционных материалов.

Под воздействием нагрева, вызванного внешними

причинами и диэлектрическими потерями, возникает износ, сопровождаемый распадом

вещества, появлением хрупкости, снижением механической прочности.

Электрическое воздействие приводит к физическим

и химическим изменениям органических изоляционных материалов, вызванных

частичными разрядами.

Механические воздействия, вызывая нарушение

целостности материала (разрывы, расслоения) снижают электрическую прочность.

Конечным результатом воздействия на изоляционную

конструкцию перечисленных факторов является изменение структуры диэлектрика,

его свойств, появление продуктов разложения.

Опыт эксплуатации показывает, что основной

причиной отказа фарфоровых изоляторов (ФИ) является пробой диэлектрика (99%

случаев) и наибольшее число отказов приходится на самый жаркий период года.

Снижение электрической прочности электрофарфора

с ростом температуры связано с ростом диэлектрических потерь в материале. В

свою очередь, диэлектрические потери тем выше, чем выше его пористость.

Анализ отказавших изоляторов показал:

наличие пористости - 51%,

трещин - 16%,

скрутки, расслоение фарфора и инородные включения

- 30%.

Параметры и характеристики:

Пробивное напряжение - UПР,

В, напряжение при приложении которого происходит пробой диэлектрика с его

разрушением или перекрытием изоляции по поверхности (различают напряжение

пробоя изолятора в сухом и мокром состояниях).

Сопротивление изоляции постоянному току - R

,МОм.

Комплексная проводимость (комплексное

сопротивление) - Y (Z).

Ток утечки через изоляцию I.

Диэлектрические характеристики: диэлектрическая

проницаемость e, емкость С. Диэлектрические потери - энергия, рассеиваемая

в диэлектрическом материале под воздействием электрического поля.

Диэлектрические потери и особенно их изменение характеризуют состояние

изоляции. Диэлектрические потери характеризуются углом диэлектрических потерь d,

а также тангенсом этого угла tgd.

Этот угол, образуемый векторами тока утечки изоляции и емкостного тока (рис.

3.1), а тангенс угла диэлектрических потерь - это отношение активной к

емкостной составляющей тока утечки через изоляцию. В практике значение tgd

выражается в процентах. Тангенс угла диэлектрических потерь почти не зависит от

размеров изоляционной конструкции, и дает усредненную объемную характеристику

состояния диэлектрика. Измеряется мостом переменного тока или специальными

приборами, например, портативным измерителем тангенса потерь - ИТП-1М2 (рис.

3.2).

Сопротивление изоляции постоянному току измеряют

мегаомметрами на напряжение 500, 1000 и 2500 В индукторного типа (с генератором

с ручным приводом) или электронными.

Рисунок 3.1- Угол, образуемый векторами тока

утечки изоляции и емкостного тока

Рисунок 3.2- Прибор ИТП-1М2

Метод абсорбции применяется для определения

увлажненности изоляции электрических машин, трансформаторов, силовых кабелей.

Измерения проводят мегаомметром на напряжение

1000 или 2500 В, сравнивая его показания через 15 и 60 секунд после приложения

напряжения. Коэффициент абсорбции

а =

R60 /R15,

где R60

и

R15

- сопротивления изоляции соответственно через 60 и 15 с после приложения

напряжения.

Для неувлажненной изоляции коэффициент абсорбции

равен 1,3 ¸ 2, при увлажненной изоляции близок

к единице.

Метод емкость-частота основан на измерении

емкости при двух частотах 2 и 50 Гц и применяется в основном для залитых маслом

трансформаторов. Температура при измерении 10-20 0С. Степень

увлажненности оценивается по соотношению:

Для сухой изоляции значение соотношения не

превышает 1,2¸1,3.

Метод емкость-температура основан на измерении

емкости увлажненной изоляции в интервале температур 20-80 0С. Для

неувлажненной изоляции увеличение емкости не превышает 15¸20

%:

,

,

где С80 и С20 - емкости

соответственно при 80 и 20 0С.

.2 Входной контроль изоляторов

Согласно [9] пористость фарфора изоляторов

проверяется в каждой партии разрушающим методом (8 шт. из 10000), что приводит

к возможному пропуску дефектных изоляторов. Для проведения массового контроля

неразрушающим методом должен измеряться тангенс угла диэлектрических потерь (tgs).

В методических указаниях [10] вводится 100% контроль изоляторов по tgs.

Входной контроль качества проводится на каждой

партии тарельчатых изоляторов:

1) При

получении от завода изготовителя.

2) Перед

установкой в эксплуатацию.

3) Перед

передачей монтажным организациям при новом строительстве, реконструкции или

ремонте КС.

4) Перед

передачей в страховой запас ЭЧ и ЭЧК, при нахождении в страховом запасе -

периодически 1 раз в 5 лет.

5) Перед

передачей в запас длительного хранения.

Содержание входного контроля:

1) Контроль

сопроводительной документации и документов о качестве. Осуществляется в каждой

партии, в каждом вагоне или контейнере. На каждую партию изоляторов должен быть

сертификат качества или паспорт. При отсутствии необходимо запросить у

завода-изготовителя дубликат и протоколы приемо-сдаточных испытаний ОТК. При

распределении партии по разным ЭЧ каждому получателю выдаются сопроводительные

документы, которые должны храниться в течении 3 лет гарантийного срока.

2) Контроль

комплектности поставки, качества упаковки и состояния изоляторов после

транспортирования. Осуществляется в каждой партии при выгрузке из вагона или

контейнера. В комплект поставки входят: изоляторы, замки к подвесным изоляторам

(фиксаторные - без замков) и документ о качестве. При отсутствии замков

необходимо составить акт и требовать от поставщика доукомлектования. Изоляторы