|

30

|

Обрабатываемый материал

|

Механические свойства

|

Передний угол, град

|

|

, Н/ммНВ , Н/ммНВ

|

|

|

|

Медь, алюминий

|

-

|

0-10

|

20-25

|

|

Сталь (А12 и др.)

|

50-80

|

150-235

|

15-20

|

|

Многоуглеродистая сталь

|

0-50

|

10-150

|

20-25

|

|

Чугун

|

-

|

150-200

|

10-12

|

|

Чугун

|

-

|

200-250

|

6-8

|

|

Сталь

|

80-100

|

235-290

|

10-15

|

|

Сталь

|

100-120

|

290-350

|

5-10

|

|

Бронза свинцовая

|

-

|

0-10

|

0-5

|

|

Латунь

|

-

|

10-15

|

5-15

|

Таблица 1.10 - рекомендуемые значения для углов заострения

|

Код материала

|

Величина угла

|

|

1

|

400

|

|

2,3

|

500

|

|

4,6

|

550

|

|

5

|

600

|

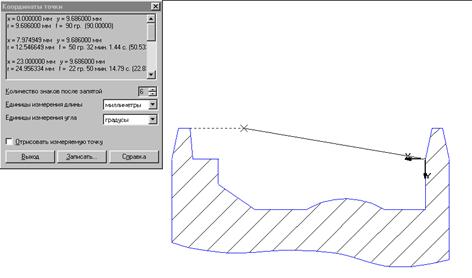

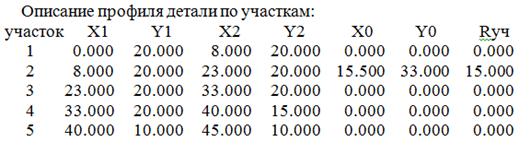

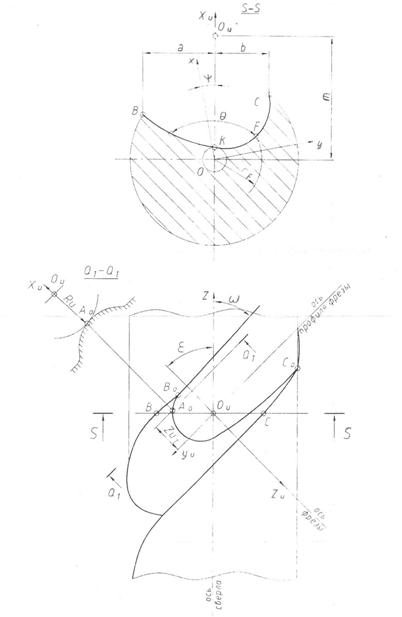

Рисунок 1.2 - Координаты участков профиля инструмента

1.5 РАСЧЕТ

РЕЗЦА

Выполнил: Панкратова Н. А.

СФУ, МТ 14-1

Дата: 13.10.07

Общие сведения о детали и инструменте:

число участков в детали 5

номер детали 2

максимальный диаметр детали 40

минимальный диаметр детали 20

материал из которого изготавливается деталь 3

твердость этого материала 290

вид обработки 1

тип резца, которым обрабатывается деталь - 1

наружный диаметр резца 0

задний угол резца 6

передний угол резца 10

шаг профиля 0

Расчеты закончены

2. ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНОЙ ФРЕЗЫ ДЛЯ ОБРАБОТКИ ШЛИЦЕВОГО

ВАЛА

2.1 РАЗНОВИДНОСТЬ ШЛИЦЕВЫХ

СОЕДИНЕНИЙ И ОБЩИЕ СВЕДЕНИЯ О НИХ

Шлицевые фрезы - это фрезы, предназначенные

для обработки шлицев с прямолинейным профилем.

Различают обычные прямобочные шлицы (рисунок

2.1, а), применяющиеся для шлицевых соединений с центрированием по наружному

диаметру, прямобочные шлицы с канавками (рисунок 2.1, б), с

центрированием по внутреннему диаметру и остроугольные (рисунок 2.1, в).

Основными характеристиками шлицевого вала является

наружный dном и внутренний dвн диаметры, а также ширина шлица b. Для острошлицевого валика толщина

является переменной, и на чертеже задается ее значение на среднем (обычно

длительном) диаметре. Поскольку боковые стороны шлица контактируют с

сопрягаемой деталью, необходимо строго выдерживать прямолинейность профиля на

определенной высоте.

Рисунок

2.1 - Виды шлицевых соединений

Нижняя

граница активного участка шлица характеризуется диаметром dx. Канавки на прямобочных шлицах выполняются либо для выхода

шлифовального круга, если шлифуются боковые стороны, либо для увеличения высоты

прямолинейного профиля (уменьшения dx). Параметры канавки

характеризуются величиной ац, цилиндрической шейки и диаметром

канавок dк. Для

обработки таких канавок шлицевые фрезы снабжаются специальными

"усиками".

При построении алгоритма проектирования следует

исходить из того, что профилирование шлицевых фрез подчиняется общим законам.

Целесообразно разрабатывать единый алгоритм проектирования фрез для

представленных трех видов шлиц, поскольку профилем изделия всегда является

прямая. По этой же причине некоторые расчетные формулы, представленные в

другой, более сложной форме, не являются принципиальными при расчете на ЭВМ, т.

е. это не усложняет процесс расчетов.

2.2 ОБЩИЕ СВЕДЕНИЯ О СИСТЕМЕ

Вашему вниманию предлагается система, позволяющая решить целый ряд

конструкторских задач доступными и недорогими средствами с использованием

персонального компьютера стандартной конфигурации.

Система представляет собой интерактивную диалоговую систему, имеющую

современный стандартный Windows интерфейс.

Основные задачи, которые решает система, это:

проектирование червячных фрез;

создание текстовой и графической документации;

вывод текстовой документации (графическая документация выводится с

помощью системы КОМПАС - График).

Минимально возможная конфигурация компьютера для установки и запуска

системы:

процессор 486DX4-100

оперативная память 16 Мб

свободное пространство на жестком диске 10 Мб

привод CD-ROM

манипулятор мышь

графический адаптер SVGA с видеопамятью 512 Кб (поддерживающий разрешение

не хуже 800*600*16 цветов)

цветной монитор SVGA

Характеристики компьютера, рекомендуемые для эффективной работы системы:

процессор Pentium 200 и выше

оперативная память 64 Мб

свободное пространство на жестком диске 100 Мб

графический адаптер SVGA с видеопамятью 2 Мб или более (поддерживающий

разрешение 800*600, High Color)

цветной монитор SVGA c размером диагонали экрана 15" и более

Главное меню.

Сразу после запуска, на экране появляется основное окно приложения.

Основное окно разделено на два поля, содержащих главное меню и панель

инструментов.

Главное меню системы является стандартным средством управления работой

системы. Для ускорения работы, некоторые элементы меню дублируются на панели

инструментов. Выбор элементов меню осуществляется с помощью мыши или

клавиатуры.

Панель инструментов служит для быстрого вызова команд. Каждой кнопке на

панели инструментов соответствует один из элементов главного меню.

Организация в системе диалога с пользователем.

Диалог организован исходя из следующих требований:

. В одном окне реализовано решение одного элемента конструкции или размещение

данных, которые объединяются в одну подзадачу (взаимосвязанные меж собой

формулами соотношений);

. Поля ввода данных обязательно сопровождаются всплывающим окном с

пояснительной информацией (название параметра, минимальные и максимальные

допустимые значения);

. Тексты, выделенные синим цветом сопровождаются пояснительной

информацией, не сопровождаемые - черным цветом;

. Использованы по возможности чертежи с простановкой на них размеров.

Например, выбирая класс точности фрезы, подведя курсор мыши к обозначению

класса "А" появится желтое окно с справочной информацией из

стандарта.

Редактируя значения величины заднего угла при вершине, подводя курсор

мыши к прямоугольной рамке, появится желтое окно с минимальным и максимальным

допустимым значением. Тут же рассчитывается и проверяется задний угол на

боковой стороне (значение величины выделено синим цветом). Подведя курсор мыши

к значению величины появится желтое окно с минимальными допустимыми значениями

этого угла.

Настройка расчета и проверки параметров фрез.

Из главного меню выберите Параметры / Червячные фрезы... . Система

предложит настроить значения следующих коэффициентов влияющих на расчет и

выполнения заданных условий: коэффициент соотношения посадочного диаметра и

опасного сечения, коэффициент соотношения высоты и ширины зуба фрезы. Для

прямобочных шлицевых валов дается возможность выбора коэффициента величины

допуска размеров вала.

Рекомендации. Коэффициент соотношения высоты и ширины зуба 0,5 - крупные

модули, 0,75 - малые модули, коэффициент соотношения посадочного диаметра и

опасного сечения 0.25 - зубчатые колеса, 0,3 - 0,35 - шлицы и звездочки,

коэффициент величины допуска - 0,5 для чистовых фрез с малыми допусками на

ширину шлица, 0,25 для черновых с большой величиной допуска.

Начало и порядок проектирования фрез.

Из главного меню выберите необходимый проект или щелкните мышкой на

соответствующей пиктограмме. Перед проектированием система запросит указать

рабочий каталог и имя файла результатов. Файл результатов будет содержать все

заданные и рассчитанные данные, которые будут заноситься в шаблоны

документации.

Процесс проектирования состоит из следующих этапов:

задание начальных данных;

определение параметров фрезы из стандартов;

расчет геометрии зубьев;

расчет конструкторских размеров фрезы;

создание документации;

проверка профиля фрезы. (модуль K3)

В случаи проектирования нестандартных деталей (острошлицевой вал)

добавляется этап графического проектирования профиля фрезы по профилю детали в

модуле К3.

Получение документации.

Из файла результатов и шаблонов (файлы shb1.txt, shb11.txt, shb2.txt,

shb3.txt, shb4.txt, txt_pr.txt, FK1.cdw, FK21.cdw, FK22.cdw, FK3.cdw, FK41.cdw,

FK42.cdw, FN.cdw, FSH.cdw, FSH1.cdw, FSH2.cdw, FZ.cdw в каталоге

.../SAPR_FR/DOC/...) будет создан текстовый (*.txt) и графический (*.cdw) файл

документации.

Из главного меню выберите Документация/Создать документацию.

На запрос системы выберите файл результатов *.rzl .

Нажмите кнопку Открыть. Подождите, после создания документации система

выдаст сообщение "Документация создана".

После создания документации в каталоге будет находиться текстовый файл

*.txt (открывается любым текстовым редактором) и графический файл *.cdw;

ознакомтесь с созданной документацией.

Например из главного меню САПРа ФРЕЗ выберите Документация/Текстовый

редактор и откройте файл *.txt. Из главного меню САПРа ФРЕЗ выберите

Проект/Выход и просмотрите созданные чертежи в среде КОМПАС-ГРАФИК (*.cdw).

Сохраните чертеж.

В случаи необходимости адаптации шаблонов для условий предприятия

используйте текстовый редактор (шаблоны *.txt) и графический редактор

КОМПАС-ГРАФИК (шаблоны *.cdw).

2.3 РАСЧЕТ КОНСТРУКЦИИ ФРЕЗ ДЛЯ ВСЕХ ВИДОВ ЧЕРВЯЧНЫХ ФРЕЗ

Передний угол выбирается в зависимости от условий работы:

-

для чистовых фрез 0°,

-

для черновых фрез 5°...10°.

Задний угол на вершине зубьев выбирается таким, чтобы обеспечивалась

минимальная величина заднего бокового угла фрезы.

Параметры геометрии зубьев взаимосвязаны. Например, при изменении

коэффициента затылования одновременно пересчитывается коэффициент

дополнительного затылования и глубина канавки. Также анализируется пропорция

высоты и толщины зуба. Величина пропорции задается в настройках системы.

Расчет профиля червячных зуборезных фрез для цилиндрических

зубчатых колес с эвольвентным профилем.

Червячная фреза для нарезания колес с эвольвентным профилем является

теоретически правильной, если она выполнена на основе червяка с эвольвентным

профилем витков в сечении, перпендикулярном его оси.

В окне "Параметры зубчатого колеса" задаются основные исходные

параметры. В случае проектирования фрезы с модификацией дополнительные

параметры задаются в окне "Модификация профиля под шевингование".

В окне "Начальные данные фрезы" задаются основные параметры

фрезы.

Радиальный зазор обычно равен 0.25m.

После задания всех параметров переходим к расчету профиля и

конструктивных размеров фрезы.

Выводятся основные размеры профиля и предоставляется возможность, при

необходимости, сразу уточнить величины радиусов скругления впадин и вершин

профиля.

Под эскизом выводятся новые параметры в случаи уменьшенного профиля

фрезы.

Фланкирование профиля фрезы должно обеспечить срезание головки зуба

колеса в заданных пределах. Оптимальные величины срезания находятся в каждом

конкретном случае опытным путем, но обычно размеры срезания для шестерен модулей

от 2 до 6 мм, подлежащих шевингованию, принимаются в пределах: высота -

f=0.5...0.8 мм , ширина - q=0.1...0.3мм.

Расчет профиля червячных фрез для нарезания валов с

прямобочным (и эвольвентным) профилем зубьев, расположенных параллельно оси

шлицевого соединения.

Основные размеры шлицевых соединений регламентированы ГОСТом 1139-80,

который предусматривает три серии соединений - легкую, среднюю и тяжелую.

Профиль фрезы может быть определен аналитически, графически и

графоаналитически. Графический метод реализован с использованием системы К3.

Его рекомендовано использовать при получении профиля для нестандартных деталей

(остро шлицевые валы и др.) или нестандартных профилей шлицевых валов (с

неравномерным припуском под шлифование), а также для проверки аналитического

расчета. Для стандартных профилей шлицевых валов рекомендовано использовать

аналитический метод.

Графоаналитический метод предполагает комбинацию аналитического расчета с

графическими построениями

Задаются все данные фрезы в зависимости от параметров шлицевого вала. Для

стандартных серий вала величины Z x d x D выбираются из ряда, а для

нестандартного задаются отдельно. Класс точности А и В для чистовых фрез, С для

черновых фрез.

А - для чистового нарезания валов c полями допусков по толщине зубьев d9,

h9, e9, f9 и полями допусков по центрирующим диаметрам: внутреннему - е8 и

наружному - по ГОСТ 1139-80;- для чистового нарезания валов с полями допусков

по толщине зуба d10 и полями допусков по центрирующим диаметрам: внутреннему -

e9 и наружному - по ГОСТ 1139-80; - для чернового нарезания валов.

Практически эта кривая заменяется дугами одной или нескольких

окружностей. Окружность определяется тремя или четырьмя точками. Одна из точек

находится в начале координат, положение других определяется углами a1, a2, a3.

Углы для промежуточных точек корректируются для выбора оптимального положения

и, нажав кнопу "Пересчитать", выполняется расчет новых координат и

проверка по первому методу. Нажмите на кнопку "Принять" и система

выполнит проверку по второму методу.

Абсолютная сумма отклонений от теоретической кривой профиля не должна

превышать 2/3 допуска на ширину шлица. Если величина погрешности больше

допустимой, то следует рассчитать профиль заново, задавшись другими углами,

получить другие точки. Если в этом случае величина погрешности получается

больше допустимой, то теоретический профиль следует заменять дугами двух

окружностей. Необходимо заметить, что при высоте профиля больше 12% радиуса

наружного диаметра валика, замена теоретической кривой дугой одной окружности

дает слишком большие отклонения.

Второй метод проверки принят на Львовском Инструментальном заводе (ЛИЗ).

Он является более точным и состоит в увеличении количества проверяемых точек

профиля фрезы, рассчитываемых по оригинальной методике.

Система рассчитывает до восьми контрольных толщин профиля фрезы. На

вершине, начальной прямой и фланке толщина рассчитывается автоматически.

Дополнительно рассчитывается контрольная толщина шлица на высоте усика (типа А

шлица) и на высоте точки сопряжения двух дуг. Остальные контрольные точки

профиля рассчитываются дополнительно (по желанию) при соответствующем задании

высоты от вершины или от начальной линии.

В окне "Профиль фрезы" выводятся размеры профиля с возможностью

изменения параметров: ширины усика, глубины канавки и угла фланка.

Расчет профиля червячных фрез для звездочек.

Для расчета звездочки задаются следующие параметры: шаг, диаметр элемента

зацепления цепи, класс точности фрезы, число зубьев звездочки и указывается

наличие смешения центра дуг впадин. Система автоматически полностью

рассчитывает размеры профиля фрезы. В случае задания нестандартных начальных

данных (не из ГОСТ 591-69 ) требуется дополнительная проверка профиля в модуле

К3.

Расчет червячных фрез для деталей с нестандартным профилем.

Острошлицевые валы.

Решение задачи разделено на два этапа: графическое определение профиля

фрезы; аналитический расчет конструктивных размеров фрезы.

Для графического определения профиля используется модуль К3. Используя

графическую систему Компас-график создается графический файл с профилем детали

(расширение файла *.frg). После запуска модуля К3 и импорта графического файла

вызывается соответствующая библиотека. В библиотеке заполняются необходимые

параметры и запускается моделирование процесса. Время графической обкатки

зависит от конфигурации компьютера и сложности профиля и может занять от 10

минут до 3 часов и больше. В любой момент модель можно остановить и результаты

сохранить, профиль экспортировать в графический файл для Компас-график. Смотри

пример проектирования нестандартной червячной фрезы.

2.4 ПРИМЕР

ПРОЕКТИРОВАНИЯ ЧЕРВЯЧНОЙ ФРЕЗЫ ДЛЯ ПРЯМОБОЧНЫХ ШЛИЦЕВЫХ ВАЛОВ

Начало проектирования

Создайте на диске каталог C:\Test для выполнения упражнений.

Запустите САПР-ФРЕЗ.

Из главного меню выберите Проект/Червячные фрезы для…/Шлицевых валов

На запрос системы выберите каталог C:\Test и наберите имя файла

результатов. (Для данного примера - file_002 ).

Нажмите кнопку Сохранить.

Задание начальных данных

- В окне "Параметры фрезы" задайте следующие параметры:

. Фреза для вала - средней серии .

. Класс точности - А.

. Номинальный размер серии - 14х18х5 .

Нажмите кнопку Принять.

В окне "Параметры шлицевого вала" задайте следующие параметры:

. Центрирование по… - D, исполнение Б .

. Толщина шлица - 5 (0;-0.2) ; внешний диаметр - 18 (0;-0.2).

. Внутренний диаметр - 14 (0.3;0) ; фаска - 0.4 (0.2;0).

. Минимальная длина площадки, а - 2.4 .

Нажмите кнопку Принять.

В окне "Прямолинейный участок профиля " задайте следующие

параметры:

. Принимаем: - шаг профиля.

. Шаг профиля , tn - 23 мм.

Нажмите кнопку Принять.

Расчет профиля

В окне "Первый метод проверки " выведены основные параметры

профиля.

Нажмите кнопку Принять. Система выполнит проверку по второму методу и

представит результаты.

В окне "Толщина зуба фрезы " щелкните по свободному квадрату и

система запросит параметр высоты.

В окне "Высота " укажите величину высоты hx от нач. линии - 2

мм. Нажмите кнопку Принять.

После получения результата толщины зуба нажмите кнопку Дальше.

В окне "Профиль фрезы " нажмите кнопку Принять.

В окне "Углы зубьев " нажмите кнопку Принять.

Расчет конструкции

В окне "Геометрия зубьев " задайте следующие параметры:

. Величина затылования зуба - 3,5 .

. Величина двойного затылования - 5,3.

. Высота зуба фрезы - 14.5 .

Нажмите кнопку Принять. Система выполнила проверочный расчет и в случаи

недостаточной величины опасного сечения предложила 3 варианта: угол канавок

принять 0°, уменьшить диаметр посадочного отверстия или поменять параметры.

В окне "Шпоночный паз " нажмите кнопку Принять.

В окне "Конструктивные размеры " измените длину посадочного

отверстия 23 на 25.

Нажмите кнопку Конец расчетов.

На запрос номера фрезы задайте номер 00002.

Нажмите кнопку Принять.

Получение документации

Из главного меню выберите Документация/Создать документацию. - На запрос

системы выберите каталог C:\Test и выберите файл результатов file_002.rzl .

Нажмите кнопку Открыть. Подождите , после создания документации система

выдаст сообщение "Документация создана".

- После создания документации в каталоге C:\Test будет находится

текстовый файл shb2.txt (открывается любым текстовым редактором) и графические

файлы: fsh.cdw и fsh.cdw ; ознакомтесь с созданной документацией.

Например, из главного меню САПРа ФРЕЗ выберите Документация/Текстовый

редактор и откройте файл shb2.txt. Из главного меню САПРа ФРЕЗ выберите

Проект/Выход и просмотрите созданные чертежи в среде КОМПАС-ГРАФИК (файлы

fsh.cdw и fsh.cdw).

2.5 РАСЧЕТ ЧЕРВЯЧНОЙ ШЛИЦЕВОЙ ФРЕЗЫ

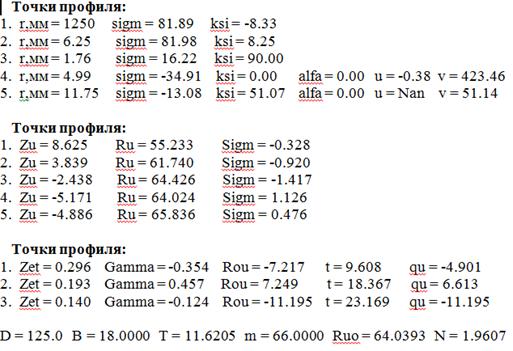

Результаты расчета профиля фрезы

(Прямобочный шлицевой вал)

Выполнила: Панкратова Н.А. гр.МТ14-1

Дата: 27.10.2007, время 11:15

Обозначение ФШ-00000

Начальные данные (параметры шлицевого вала)

Внешний диаметр 28 (0; -0,2 ) мм.

Фаска 0,4 (0,2; 0) мм.

Минимальная величина "а" 2,4 мм.

Внутренний диаметр22 (0,3 ; 0) мм.

Толщина шлица 6 (0 ; -0,2) мм.

Мин. высота прямолинейного участка 2,52616 мм.

Способ центрирования 2

Количество шлицев 6

Радиус скругления впадины 0 мм.

Диаметр начальной окружности 26,715773 мм.

Результаты расчета

Мин. высота прямолинейного участка (фреза) 2,622749 мм.

Угол гамма 0,222679°.

Расчетный внешний диаметр 27,200001 мм.

Расчетный внутренний диаметр 22,15 мм.

Расчетная ширина шлица 5,9 мм.

Высота профиля от нач. линии 2,282886 мм.

Меньшая дуга

Координата по Х 7,298864 мм.

Координата по Y 1,959747 мм.

Радиус дуги R 7,557383 мм.

Большая дуга

Координата по Х 0 мм.

Координата по Y 0 мм.

Радиус дуги R 0 мм.

Высота усика 0 мм.

Толщина усика 0,657517 мм.

Угол профиля усика 45°.

Шаг зубьев фрезы в норм. сечении 13,988346 мм.

Толщина зубьев на нач. линии 8,039303 мм.

Ширина канавки 0,242114 мм.

Глубина канавки 0,642114 мм.

Полная высота зубьев 5,167114 мм.

Диаметр уступа 0 мм.

Угол фланка 35 мм.

Класс точности фрезы A.

Серия шлицев нестандартная мм.

Толщина зуба на вершине 5,949826 мм.

Первая высота от нач. линии 0 мм.

Толщина зуба на высоте 1 0 мм.

Первая высота от вершины 0 мм.

Вторая высота от нач. линии 0 мм.

Толщина зуба на высоте 2 0 мм.

Вторая высота от вершины 0 мм.

Третья высота от нач. линии 0 мм.

Толщина зуба на высоте 3 0 мм.

Третья высота от вершины 0 мм.

Четвертая высота от нач. линии. (спряжение 2 дуг) 0 мм.

Толщина зуба на высоте 4 0 мм.

Четвертая высота от вершины 0 мм.

Пятая высота от нач. линии 0 мм.

Толщина зуба на высоте 5 0 мм.

Пятая высота от вершины 0 мм.

Высота фланка от нач. линии - 0,242114 мм.

Толщина зуба у фланка 8,160781 мм.

Высота фланка от вершины 2,525 мм.

Толщина зуба на нач. линии (наибольшая дуга) 0 мм.

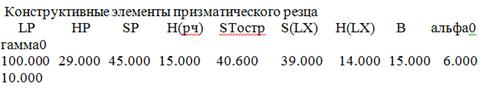

Конструктивные размеры

Передний угол (угол гамма) 3°.

Задний угол на вершине зубьев 10°.

Задний угол на боковых сторонах 2,617988°.

Число стружечных канавок 10 мм.

Угол канавки 25°.

Скругление канавки 2 мм.

Величина затылования 5,6 мм.

Величина двойного затылования 8,4 мм.

Глубина канавки 13,2 мм.

Длина шлифованой части зубьев 10,471975 мм.

Толщина зуба во впадине канавки 19,979719 мм.

Средний диаметр фрезы 93,754227мм.

Диаметр канавки 34 мм.

Диаметр буртика 71 мм.

Длина фрезы 80 мм.

Внешний диаметр фрезы 100 мм.

Длина буртика 5 мм.

Длина посадочного отверстия 23 мм.

Угол винтовой линии резьбы 2°43`

Шаг фрезы по оси 14,004085 мм.

Проекция шага на ось 13,972625 мм.

Параметры посадочного отверстия

Диаметр посадочного отверстия 32H5 мм.

Высота до шпоночного паза 34,8H12 мм.

Ширина шпоночного паза 8C11 мм.

Радиус скругления шпоночного паза 1,2 мм.

Допуск симметричности шпоночного паза в радиусном выражении 0,09 мм.

Контролирующие параметры

Допуск радиального биения буртиков 0,006 мм.

Допуск торцевого биения буртиков 0,005 мм.

Допуск полного радиального биения вершин зубьев 0,032 мм.

Доп. отк. от прям. передн. поверхности на раб. Высоте 0,032 мм.

Доп. отк. разницы соседних окружных шагов 0,032 мм.

Доп. отк. накопленной ошиб. окр. шага струж. Канавок 0,063 мм.

Доп. отк. направления стружечных канавок (+/-) 0,08 мм.

Допуск отклонения профиля зуба Не больше 2/3

величины поля допуска на толщину зубьев вала на высоте 0,2 мм от вершины

(отклонение только в плюс) и не больше 1/3 величины поля допуска на толщину

зубьев вала на середине полной высоты зуба (отклонение только в плюс)

Допуск отклонения толщины зубца - Не больше 1/3

величины поля допуска на толщине зубьев вала

Доп. отк. винтовой линии фрезы на одном обороте - 0,016 мм.

Доп. отк. осевого шага зубьев(+/-) - 0,01 мм.

Доп. отк. осевого шага между зубьями - 0,02 мм.

Шероховатость посадочного отверстия, Ra - 0,32

Шероховатость передней поверхности, Rа - 0,63

Шероховатость задней боковой поверхности, Rа - 0,32

Шероховатость задней пов. по вершинам зубьев, Rа - 0,32

Шероховатость цилиндрической пов. буртика, Rа - 0,32

Шероховатость торца буртика, Ra - 0,63

Шаг винтовой линии канавки - 6207,280762 мм.

3. ПРОЕКТИРОВАНИЕ ФАСОННОЙ ДИСКОВОЙ ФРЕЗЫ.

.1 ОБЩИЕ СВЕДЕНИЯ.

Фрезы - лезвийный элемент для обработки, с вращательным

главным движением - резания инструмента, без возможности изменения радиуса

траектории этого движения и хотя бы с одним движением подачи.

Фрезы представляю собой тела вращения с формой производящей поверхности,

зависящей от формы обрабатываемой поверхности и расположения оси фрезы

относительно детали. При работе производящая поверхность фрезы с образованными

на ней зубьями касается обрабатываемой поверхности.

Фрезерование является одним из наиболее распространенных методов

обработки. Из общего парка металлообрабатывающего оборудования в

машиностроении, удельный вес фрезерных станков составляет около 20%, а в

отдельных отраслях машиностроения - до 60%. По уровню производительности

фрезерование уступает только наружному протягиванию.

Отклонение размеров деталей после обработки фрезерованием могут

находиться в пределах 7-9 квалитетов (ГОСТ 25347-82) , при параметрах

шероховатости Rа=1,25 км. Фрезы отличаются большим

разнообразием типов, форм и назначением.

канавочный фреза червячный фасонный

3.2 КОНСТРУКЦИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ ДИСКОВЫХ КАНАВОЧНЫХ ФРЕЗ

Фасонные дисковые фрезы применяются для обработки поверхностей различного

профиля, в том числе винтовых канавок спиральных сверл.

Определяются профиль производящей поверхности и геометрические параметре

фрезы.

Исходные данные: ω - угол наклона винтовой канавки, 2φ

- угол при вершине

сверла, длинна сверла - Lсв., соотношение x и y.Рассматривается схема установки фрезы относительно винтовой

поверхности канавки сверла. Установка фрезы определяется положением системы

координат X, Y, Z фрезы относительно системы координат сверла и

характеризуется параметрами установки: межосевым расстоянием - m; соотношением размеров, определяющих

установку фрезы относительно канавки сверла x/y; углом

скрещивания осей детали и фрезы εу.

При фрезеровании винтовой поверхности канавка сверла

образуется как огибающая однопараметрического (N=1) семейства поверхностей резания, где параметром N является подача Sв мм/ об., производящей поверхности фрезы при винтовом

движении относительно оси сверла.

В каждый момент обработки производящая и винтовая

поверхности канавки сверла касаются линии ВoСо. Перемещение линии ВoСo вдоль винтовой направляющей образует винтовую

поверхность.

Зная координаты точек линии ВoСo в системе координат хu, уu,

гu, можно определить координаты

образующей производящей поверхности фрезы.

Для этого винтовую поверхность канавки u, производящую поверхность фрезы,

рассекают рядом плоскостей, перпендикулярных к оси фрезы. Каждое сечение

винтовой поверхности канавки образует кривую, а производящая поверхность фрезы

- окружность.

3.3 РАСЧЕТ ДИСКОВОЙ КАНАВОЧНОЙ ФРЕЗЫ

Выполнила: Панкратова Н.А. , гр. МТ 14-1

Дата: 10.11.2007, время 11:40

Входные данные:

Деталь - спиральное сверло

Материал сверла: быстрорежущая сталь Р9К5 ГОСТ 19265-73, НВ207...269

Вид заготовки: прокат

Наружный диаметр сверла - 25.000мм

Угол при вершине сверла - 117.000

Угол наклона винтовой канавки - 25.000

Соотношение размеров - 1.000

Шероховатость - 1.25 мкм

Точность обрабатываемой поверхности - 0 мкм

Скорость резания - 18.000 м/мин

Подача на зуб - 0.050 мм/зуб

Глубина резания - 10.680 мм

Постоянный коэф. - 47.000

Показатель степени при t - 0.860

Показатель степени при Sz - 0.720

Показатель степени при D - 0.860

Частота вращения - 31.5..1600 об/мин

Минутная подача по паспорту - 25..1250 мм/мин

Мощность привода - 7.5 кВт

Длина оправки - 400.000 мм

Допустимая стрела прогиба - 0.050 мм

Допустимое напряжение на изгиб оправки фрезы - 17.000 кгсм/мм*мм

Модуль упругости материала оправки фрезы - 21000.000 кгсм/мм*мм

Результаты расчета

Диаметр оправки d - 40.000 мм

Наружный диаметр D - 125.000 мм

Число зубьев Zu - 34.000

Величина затылования k - 2.000 мм

Рад. наинизшей тчки затылования r - 46.888 мм

Рад. закруглен. дна стружечн. канавки r1 - 0.902 мм

Высота зуба фрезы H - 15.000 мм

Толщина тела фрезы mu - 25.393 мм

Угловой шаг зубьев eps - 10.588

Межосевое расстояние m - 66.000 мм

Полож. фрeзы отн. винтовой поверхн. psi - 36.936

Угол установки фрезы Epsy - 65.278

Расчет закончен

4. РАСЧЕТ И КОНСТРУИРОВАНИЕ КОМПЛЕКТА ПРОТЯЖЕК

.1 ОБЩИЕ СВЕДЕНИЯ О ПРОТЯГИВАНИИ

Протяжной блок, как правило, довольно сложная конструкция,

состоящая из корпуса и закрепленных на нем комплектов протяжек. 3 ряде случаев

все протяжки или часть из них крепятся на корпусе с помощью промежуточных

державок и кассет.

Корпус - это плита, на которой монтируется комплекты протяжек, регулировочные и

упорные устройства. Для установки и направления протяжек и державок на корпусе

предусматривается направляющие пазы, уступы или шпонки. Корпус крепится

непосредственно к инструментальной плите. Чаще всего он неотъемлемая часть

протяжного блока. В случае необходимости замены инструмента вне станка (при

отсутствии промежуточной съемной державки) корпус снимается со станка при

каждой подналадке. Лучше предусмотреть корпус постоянным т. е. крепить в

державке.

Державка - приспособление, в котором монтируются протяжка, кассеты. Она имеет

регулировочные и упорные устройства, её при наладке вне станка снимают. При

наладке на станине державки применяют в случаях, если необходимо точное

координирование одновременно всех комплектов протяжек относительно детали, а в

приспособлении его предусмотреть нельзя.

Кассета - сменная часть протяжного блока. При каждой подналадки кассета ставится

на станок вместе с закрепленными протяжками. От державки отличается тем, что не

имеет узлов регулирования и служит для закрепления не более одного комплекта

протяжек. В основном кассеты применяют для подналадки на станке, поэтому они

должны иметь небольшой вес. Чаще всего в кассете закрепляют 1-3 небольшие

протяжки.

Эффективность операции протягивания зависит не только от принятой схемы

резания, подачи на зуб или геометрии зубьев протяжек, но и от конструкции всею

протяжного блока: протяжек и державок, порядка, в котором они размещены,

способа их крепления и регулирования. Перечисленные элементы влияют на качество

детали, время и удобство подналадки при смене или затуплении и даже на способ

переточки. При проектировании блока необходимо предусмотреть:

а) каким образом обработать сложный профиль набором простых протяжек;

б) где целесообразно осуществлять замену и регулирование протяжек (на

станке или вне станка) и в каком порядке их следует расположить.

Применяются следующие конструкции упорных устройств:

а) упорные штифты (рисунок 4.1);

б) упорные планки (рисунок 4.2).

Рисунок

4.1 - Упорные штифты

Рисунок

4.2 - Упорные планки

Они должны удовлетворять следующим требованиям:

надежно крепить протяжки;

не препятствовать свободному отводу стружки;

создавать возможность быстрой смены затупленных протяжек и надежность

наладки;

не увеличивать габариты протяжек;

не усложнять изготовление протяжек и державок.

Наружное протягивание является высокопроизводительным и точным методом

механической обработки, который применяется взамен фрезерования или шлифования

и снижает трудоемкость и стоимость операций.

По сравнению с фрезерованием сталей и чугунов наружное протягивание

позволяет снизить трудоемкость операции в 5-10 раз. Так, для шатуна и крышек

подшипников трудоемкость обработки торцов, плоскостей прилегания и полуцилиндра

при протягивании снижается в 10 раз и составляет 0.6 минут (для всех этих поверхностей)

вместо 5-7 минут при фрезеровании.

При рациональной конструкции и методах эксплуатации протяжного

инструмента значительно сокращается расход затрат на инструмент.

При этом точность и стабильность размеров обрабатываемых поверхностей

повышается: чистота поверхности получается, в основном, 5-6 классов, а на

некоторых операциях достигается 7, а в особых случаях - 9 (вкладыши).

В месте с тем наружное протягивание требует более сложной оснастки и

специального оборудования, чем другие методы обработки. Поэтому его применяют

при массовом производстве, мелкосерийном (когда сложный фасонный профиль).

Несмотря на то, что потенциальные возможности перевода на протягивание

всевозможных поверхностей очень велики, протягивание применяется редко, так как

изготовление протяжного инструмента дорогостоящее занятие.

Набор протяжек находят применение, главным образом, при обработке

наружных поверхностей сложного профиля на вертикально-протяжных станках.

Набор представляет собой корпус, в котором смонтированы отдельные

протяжки, обрабатывающие соответствующие участки поверхности детали. Отдельные

протяжки, входящие в набор, могут вводится в работу одновременно или

последовательно.

Крепление протяжек к корпусам производят винтами, плоскими клиньями, на

кладками и т. п. Наиболее компактная конструкция получается при креплении

протяжек винтами. У широких, массивных протяжек относительно небольшой длины

винты располагаются по концам сверху. В тех случаях, когда по конструктивным

соображениям нельзя поставить винты по концам протяжки, крепления допустимо при

большом шаге зубьев, когда головкой винта перерезается не более одного зуба.

Крепление протяжек винтами снизу является наиболее простым. Оно

обеспечивает высокую прочность и жесткость. Но в этом случае переточка и настройка

протяжек невозможна без снятия корпуса со станка. Этот недостаток устранен при

креплении протяжек снизу в державке, которую в свою очередь прикрепляют к

корпусу винтами сверху. При износе инструмента державка раскрепляется и

производится переточка протяжки.

Работоспособность протяжек во многом зависит от размеров и формы

стружечных канавок, так как при протягивании они существенно влияют на процесс

формирования и сход стружки.

При протягивании сталей и других металлов, дающих сливную стружку,

рекомендуется двухрадиусная форма канавки, которая обеспечивает хорошие условия

для формирования и размещения стружки в довольно большом объеме.

Однорадиусная форма с плоской спинкой зуба проста в изготовлении и

применяется при обработке хрупких металлов, а также стали при больших шагах

зубьев.

Двухрадиусная специальная форма с выступом у дна канавки сложна в

изготовлении, но обеспечивает хорошее удаление стружки при обработке пластичных

материалов с большими толщинами среза и высокими скоростями резания. Удлиненная

форма стружечных канавок рекомендуется для протяжек, применяемых при обработки

длинных деталей.

4.2 ПРОТЯЖКИ И ОБЩИЕ ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ПРОТЯЖНЫХ

БЛОКОВ

Протяжки - многолезвийный инструмент с рядом последовательно

выступающих одно над другим лезвиями в направлении перпендикулярном к

направлению скорости главного движения, отсутствием движения подачи (она

выражается через превышение зубьев, т.е. конструктивно).

Предназначены для обработки различных поверхностей при поступательном

главном движении резания и отсутствием движения подачи.

Они высокопроизводительные инструменты, примерно в 100 раз

производительнее зенкеров и разверток. Протягивание обеспечивает точность

обработки по 7, 6 квалитету и Ra=1,25¸2,5 мкм. Шероховатость поверхности

при твердосплавных выглаживающих зубьях Ra = 0,08¸0,16 мкм.

При обработке протягиванием, легко осуществлять автоматизацию

производства.

Многошлицевые отверстия и фасонные пазы следует обрабатывать протяжками.

Протяжки и прошивки предназначены для обработки следующих поверхностей:

Замкнутых контуров (внутренние протяжки).

цилиндрических;

шпоночных;

эллиптических;

шлицевых с прямобочным профилем;

шлицевых с эвольвентным профилем;

с нормальным сечением треугольной формы;

квадратным, шестигранным, прямоугольным сечением.

Разомкнутых контуров (наружные протяжки).

плоских;

плоских ступенчатых;

криволинейных;

комбинированных поверхностей.

Протяжка металлоемкий, сложный в изготовлении инструмент (относится к

постоянным расходам). Поэтому следует изготавливать качественно и правильно

эксплуатировать в массовом и крупносерийном производстве, скорость резания V = 2¸15 (30¸40) м/мин. И скорость резания равна

скорости движения штока протяжного стола или скорости движения заготовки.

В настоящие время применяют 3 схемы резания: в зависимости от порядка

срезания всего припуска - профильная, генераторная и прогрессивная и 2 схемы от

порядка срезания каждого слоя припуска (одинарная и групповая).

В задании на курсовой проект даются различные виды протяжек:

внутренне (для гладких или шлицевых поверхностей);

наружные (для одновременной обработки сложных наружных профилей);

Особенно ответственным этапом проектирования является выбор схемы резания

при протягивании.

Для обработки отверстий рекомендуется применять: прогрессивную,

групповую, параллельную схемы, которые обеспечивают снижение удельной силы

резания, позволяют сократить длину режущей части и повысить производительность

и стойкость.

При обработки сложных наружных поверхностей, состоящих из нескольких

простых, предварительно необходимо выбрать последовательность, в которой будут

обрабатываться отдельные простые участки детали.

Если таких участков больше 3-х, 4-х то протяжку необходимо выполнить из

нескольких секций, расположенных последовательно одна за другой.

Это увеличивает длину протяжки и уменьшает производительность, однако

параллельная (т.е. одновременная) обработка сразу всех участков затруднена,

из-за следующих факторов:

необходимо обеспечить перекрытие кромок протяжек обрабатывающих соседние

участки детали, чтобы все участки профиля детали были обработаны полностью по

всей ширине, в том числе и в местах сопряжения отдельных участков поверхностей;

крепление отдельных протяжек в корпусе должно быть надежным и простым;

выход стружки при обработке не должен быть затруднен взаимным расположением

протяжек;

сила резания при одновременном протягивании нескольких участков детали,

не должна превышать возможности станка.

С учетом этих факторов производится разделение всей поверхности на

отдельные участки: обычно не более 2-х, 3-х участков обрабатываются

одновременно - одной секцией или 2-х, 3-х простых секций протяжек закрепляемых

в корпусе болтами.

Таким образом, производится определение последовательности обработки.

Для каждой протяжки следует выбрать схему резания: профильную или

прогрессивную, причем прогрессивная схема имеет много разновидностей и кроме

того различных наименований в различных источника: групповая, трапецеидальная,

генераторная и другие.

Окончательный выбор может быть произведен в результате сравнения

различных вариантов и предпочтительным является тот, при котором общая длина

секции наименьшая.

В общем случае, чем больше припуск, длина и ширина детали тем более

предпочтительней прогрессивная схема резания.

Профильную схему резания можно рекомендовать: для обработки узких поверхностей

(шириной до 12¸15 мм.)

или чистовых зубьев прогрессивной протяжки при требуемой шероховатости

поверхности менее 2,5 мкм., а также при малом припуске или коротких деталях. В

остальных случаях рекомендуется применять прогрессивную схему резания.

Материал, применяемый для рабочей части протяжек, является -

быстрорежущая сталь.

В некоторых случаях можно применять и твердый сплав - для внутренних

сборных протяжек, в том числе и для отверстий которые обрабатываются

быстрорежущими зубьями и калибруются твердосплавными зубьями - кольцами.

Для сборных наружных протяжек обрабатывающих поверхности несложной формы

(плоскости, полуотверстия).

Твердосплавные протяжки следует рекомендовать для обработки чугуна,

закаленных сталей, титановых сплавов и труднообрабатываемых материалов.

При срезании больших припусков длина протяжки может получиться достаточно

большой - однако она не должна превышать допустимую с точки зрения ее

изготовления (длинные протяжки не жесткие, коробятся при термической обработке,

не технологичны). Кроме того, длина протяжки лимитируется величиной наибольшего

хода протяжного станка и длиной электропечей.

Модель протяжного станка выбирается, прежде всего, по величине

необходимой тяговой силы, а затем по максимальной длине рабочего хода.

В случае если не удается подобрать нужный станок (сила резания больше

тяговой, длина протяжки больше хода станка), а также напряжение больше

допустимых (при расчете на прочность и т.д.) - следует попытаться изменить

схему резания или изменить шаг или подъем на зуб.

Если это не дает необходимых результатов следует применять для обработки

этой поверхности для обработки этой поверхности комплект из нескольких

протяжек.

Технико-экономические показатели протяжки характеризуются путем сравнения

ее с обработкой другими видами инструмента для этой же поверхности,

обеспечивающих такую же точность и шероховатость.

Эффективность твердосплавных протяжек с быстрорежущими обеспечивается

главным образом - повышением их стойкости.

4.3 ПРОЕКТИРОВАНИЕ ПРОТЯЖНОГО БЛОКА ДЛЯ ПРОТЯГИВАНИЯ

ПОВЕРХНОСТЕЙ

Рисунок 4.3 - Профиль детали

Исходные данные:

Н= 2+0,3 мм;

= -0,08

мм;= 110 мм; = -0,08

мм;= 110 мм;

Материал

- Сталь 45;

Порядок

расчета:

1.

Разобьем фасонный профиль на отдельные элементарные поверхности, проставляем

числа и группируем.

I. => поверхности 1, 4 (одновременно);

. => поверхности 2, 3 (одновременно);

. Применяем сборную протяжку с четырьмя секциями из стали Р6М5.

Схема обработки профиля последовательно - параллельно.

Схема срезания для каждой секции - одинарная.

. Определяем шаг зубьев:

мм. мм.

По таблицам в методичке № 101 выбираем следующие параметры:= 14мм;= 6мм;=

4мм;= 3мм;= 10мм;

. Определяем подачу на зуб из условий размещения стружки

. .

где

- коэффициент запаса для размещения стружки, по стали - коэффициент запаса для размещения стружки, по стали

.

Проверяем размещение стружки

. .

Условие

размещения стружки выполнено!

6. Определяем наибольшее число равномерно работающих зубьев

Для обеспечения достаточных условий центрирования и направления протяжки,

а так же равномерность действий сил резания, должно быть:

Принимаем

. .

Условие

выполнено!

.

Назначаем геометрические параметры режущей части зубьев табл. №12.9 страница

176 [2].

Форма

А, группа II, заточка по стали.

.

Определяем длину одновременно работающих кромок.

Принимаем

длину В2(I) одновременно работающих зубьев за расчетную как наиболее

нагруженную:

.

Определим силу протягивания

, ,

где

, источник [2], стр.491 - осевая сила, приходящаяся на

1 мм длины режущего лезвия (Н/мм). , источник [2], стр.491 - осевая сила, приходящаяся на

1 мм длины режущего лезвия (Н/мм).

.

Выбор станка: назначаем вертикально - протяжной станок по условию

, ,

модель

станка 7Б77(163<400) условие выполнено! условие выполнено!

,

источник [2], табл.12.14, стр. 486. ,

источник [2], табл.12.14, стр. 486.

.

Конструктивно назначаем высоту первого зуба

мм, -

конструктивно. мм, -

конструктивно.

. Определим высоту калибрующих звеньев:

.

Назначаем конструктивно число калибрующих зубьев:

,

принимаем ,

принимаем  . .

.

Размеры всех зубьев сводим в таблицу №1 и перед первым калибрующим зубом подачу

уменьшим

Необходимо

добавить 1 демпфирующий зуб и 2 с уменьшенной подачей, т.е.

Итак:

, ,  , ,  . .

Таблица

№ 4.1 Высота зубьев протяжки.

|

№ зуба

|

1

|

2

|

3

|

4

|

5

|

……

|

26

|

27

|

|

Hi

|

31

|

31,08

|

31,16

|

31,24

|

31,32

|

…….

|

33

|

33,08

|

|

№ зуба

|

28

|

29

|

30

|

31

|

32

|

33

|

34

|

35

|

|

Hi

|

33,14

|

33,18

|

33,20

|

33,22

|

33,22

|

33,22

|

33,22

|

33,22

|

. Определим длину одной секции:

<500

→ условие выполнено!

.

Определим общую длину протяжки:

где

n - число последовательно расположенных групп секций.

.

Проверяем длину протяжек по длине хода салазок станка:

Условие

выполнено!

.

Определим диаметр и количество болтов для крепления секций протяжки.

Принимаем

диаметр болтов ориентировочно d=12мм

Нагрузка,

действующая на секцию

Число

болтов необходимых для крепления секции, найдем по формуле:

, ,

Где

- допустимое напряжение на срезе; - допустимое напряжение на срезе;

Для

стали  , ,  . .

Принимаем

, конструктивно исходя из надежности крепления секции. , конструктивно исходя из надежности крепления секции.

.

Оценим надежность крепления секции:

, ,

где

Pi - нагрузка, действующая на один болт.

Условие

выполнено!

Оптимизация

протяжного блока, мет. 101, поз 15, стр26.

|

Номер варианта

|

t0

|

h

|

Sp

|

Sc

|

Sсх

|

Sлим

|

zс

|

А0

|

|

|

|

1

|

13

|

4

|

0,63

|

0,038

|

0,4

|

0,038

|

1

|

2

|

52,5

|

683

|

|

2

|

13

|

4,5

|

0,63

|

0,048

|

0,4

|

0,048

|

1

|

2

|

41,5

|

540

|

|

3

|

13

|

5

|

0,63

|

0,059

|

0,4

|

0,059

|

1

|

2

|

33,6

|

437

|

|

4

|

14

|

4,5

|

0,63

|

0,048

|

0,4

|

0,048

|

1

|

2

|

41,5

|

581

|

|

5

|

14

|

5

|

0,63

|

0,059

|

0,4

|

0,059

|

1

|

2

|

33,6

|

46

|

|

6

|

14

|

6

|

0,63

|

0,086

|

0,4

|

0,086

|

1

|

2

|

23,4

|

327

|

Выбираем

минимальную длину протяжки lp=327 мм - это оптимальный вариант

расчета.

.

Эксплуатация протяжек

1. Стойкость, подача и скорость резания связаны зависимостью:

2. Силы резания, Н/мм, зависят:

, ,

где

- зависит от обрабатываемого материала, СОЖ,

разделительных стружечных канавок, качества поверхности и т.д. - зависит от обрабатываемого материала, СОЖ,

разделительных стружечных канавок, качества поверхности и т.д.

, ,  -суммарная длина режущих кромок. -суммарная длина режущих кромок.

3. Мощность, кВт

СПИСОК ЛИТЕРАТУРЫ

1. Сахаров

Г.Н. и др. Металлорежущие инструменты. М., «Машиностроение»,1987.

. Справочник

инструментальщика, под общей редакцией Ординарцева И.А. - Л.: Машиностроение

1987г. - 846 стр.

3. Таратынов

О.В. и др. Проектирование и расчет металлорежущего инструмента на ЭВМ. М.,

«Машиностроение»,1991.

4. Руководство

по проектированию металлорежущего инструмента. М., «Машиностроение»,1986.

5. Типовые

чертежи металлорежущего инструмента. М.,ВЗМИ, «Высшая школа»,1979.

6. Справочник

технолога - машиностроителя. Т.1 и 2 под редакцией А.Г. Косиловой и др. М.

Машиностроение, 1974г.

7. Стандарт

предприятия. СТП КГТУ 01 - 05, Красноярск 2005г.

8. Методические

указания: 647, 101, 102, 2162

9. Палей

М.М. «Технология и автоматизация инструментального производства»: Учебник для

вузов; Волгоград, 1995. - 488 с.: ил.

Похожие работы на - Проектирование и расчет режущего инструмента

|