Разработка гидравлического привода с тремя цилиндрами, расположенными горизонтально

КУРСОВАЯ

РАБОТА

По

курсу «Гидропривод и ГПА»

на

тему: “Разработка гидравлического привода с тремя цилиндрами, расположенными

горизонтально”

Аннотация

В данной курсовой работе по заданной нагрузке,

расчётному давлению в системе, линейной скорости гидроцилиндров разработан

гидравлический привод.

Так же приведены расчет и выбор гидродвигателя,

параметров трубопровода, расходов рабочей жидкости, потерь давления, выбор

гидроаппаратуры, расчет КПД, тепловой расчет гидропривода. Разработана

гидравлическая схема, позволяющая осуществить данный цикл работы гидропривода,

выбраны комплектующие гидропривода и приведено описание ее работы.

Введение

В металлорежущих станках применяются различные

по назначению гидравлические приводы, которые имеют разные нагрузки и законы

движения исполнительного органа станка.

Гидроприводы главного движения обеспечивают

перемещение рабочего органа станка со скоростью резания. Применяются они, в

основном, когда это движение поступательное и реже вращательное. В качестве

исполнительных двигателей могут использоваться гидроцилиндры

возвратно-поступательного движения и реверсируемые гидромоторы. При

возвратно-поступательном движении могут быть оба хода рабочими с осуществлением

процесса резания с одной и той же скоростью или один рабочий, а второй ход

холостой без осуществления процесса резания и происходящий с большой скоростью.

При вращательном движении предельные значения частот прямого и обратного

вращения, как главных движений резания, могут быть разные. Поэтому регулирование

скоростей прямого и обратного перемещений в гидравлических приводах с

возвратно-поступательным и вращательным движениями может быть независимым.

Гидроприводы подач обеспечивают перемещение

рабочего органа станка со скоростью подачи. Цикл работы гидроприводов подач

несколько отличается и может включать быстрые подводы рабочего органа, рабочие

подачи, выстой на упоре, быстрые отводы в исходное положение и др. Скорости

движения рабочего органа для указанных элементов цикла работы отличаются и

регулирование их независимое. Кроме того, привод подачи должен обеспечивать

постоянство установленной скорости рабочей подачи при изменении нагрузки на

рабочий орган станка, остановку рабочего органа в любом положении, исключение

его самопроизвольного движения при остановке и т. д.

Гидроприводы вспомогательных устройств станка

применяются как приводы транспортных устройств, механизмов зажима, устройств

автоматической смены инструмента, инструментальных магазинов, манипуляторов. В

зависимости от вида и назначения вспомогательного устройства к гидроприводу

предъявляются соответствующие требования: возможность регулирования усилия

зажима, исключение разжима при отключении или неисправности привода, уменьшение

времени разгона и торможения, обеспечение плавности работы и др.

В гидроприводах станков в качестве

исполнительных двигателей применяются одноштоковые простые и дифференциальные

гидроцилиндры, двухштоковые гидроцилиндры, поворотные гидродвигатели и

гидромоторы. При этом требуемое давление в системе рассчитывается для рабочего

хода при действии максимальных полезных нагрузок, а требуемый максимальный

расход определяется по максимальной скорости рабочего хода или по скорости

максимальных перемещений холостого хода в зависимости от режима работы.

1. Составление расчетных схем.

Определение сил, действующих на гидроцилиндры

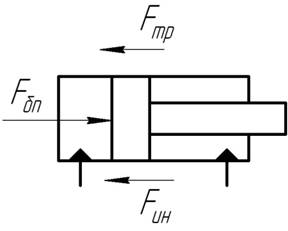

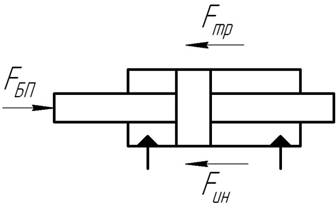

1.1 Расчетная схема

одноштоковогоцилиндра Ц1, расположенного горизонтально при быстром подводе (БП)

гидроцилиндр двигатель расчет

жидкость

Рисунок 1.1 - Расчетная схема одноштокового

гидроцилиндра при быстромподводе

Согласно указанным в задании данным расчетная

нагрузка, действующая

на гидродвигатель, составляет 8кН. Для расчета

гидравлической системы привода необходимо определить наибольшую расчетную

нагрузку, которую должен преодолеть проектируемый привод. Для этого составляем

план сил, действующих на гидродвигатель и из уравнения равновесия определить

эту силу.

На цилиндр будут действовать сила инерции исила

трения.

С учетом вышеизложенного находим наибольшую

нагрузку, действующую на гидроцилиндр:масса исполнительного органа, посаженного

на шток гидроцилиндра, кг; m=100 кг;ускорение свободного падения,

; g=9,81

; g=9,81

:коэффициент

трения; f=0,1.масса исполнительного органа, посаженного на шток гидроцилиндра,

кг; m=100 кг;

:коэффициент

трения; f=0,1.масса исполнительного органа, посаженного на шток гидроцилиндра,

кг; m=100 кг;

ускорение,

;

;

Подставляем найденные значения. Получаем, что

нагрузка будет равна:

1.2 Расчетная схема одноштокового

цилиндра Ц1, расположенного горизонтально при рабочих перемещениях (РП1 и РП2)

Рисунок 1.2 - Расчетная схема одноштокового

гидроцилиндра при рабочих перемещениях

На цилиндр будут действовать сила трения, сила

инерции и усилие

.

.

С учетом вышеизложенного находим наибольшую

нагрузку, действующую на гидроцилиндр:масса исполнительного органа, посаженного

на шток гидроцилиндра, кг; m=100 кг;ускорение свободного падения,

; g=9,81

; g=9,81

:коэффициент трения;

f=0,1.

:коэффициент трения;

f=0,1.

где m - масса исполнительного органа,

посаженного на шток гидроцилиндра, кг; m=100 кг;

а - ускорение,

;

;

При РП1 и РП2 ускорение будет равно:

.

.

Ускорения очень малы, поэтому силой инерции

пренебрегаем

,

,

где

усилие на штоке

гидроцилиндра, Н;

усилие на штоке

гидроцилиндра, Н;

(дано по заданию).

(дано по заданию).

Подставляем найденные значения. Получаем, что

нагрузка будет равна:

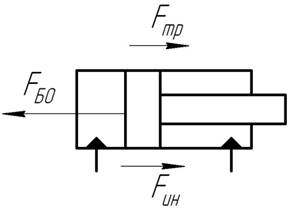

1.3 Расчетная схема одноштокового

цилиндра Ц1, расположенного горизонтально при быстром отводе (БО)

Рисунок 1.3 - Расчетная схема одноштокового

гидроцилиндра при быстром отводе

На цилиндр будут действовать сила инерции и сила

трения.

С учетом вышеизложенного находим наибольшую

нагрузку, действующую на гидроцилиндр:

Где m-масса исполнительного органа, посаженного

на шток гидроцилиндра, кг; m=100 кг;ускорение свободного падения,

; g=9,81

; g=9,81

:коэффициент

трения; f=0,1.масса исполнительного органа, посаженного на шток гидроцилиндра,

кг; m=100 кг;- ускорение,

:коэффициент

трения; f=0,1.масса исполнительного органа, посаженного на шток гидроцилиндра,

кг; m=100 кг;- ускорение,

;

;

Подставляем найденные значения. Получаем, что

нагрузка будет равна:

Соответственно наибольшая нагрузка, которую

должен преодолеть цилиндр Ц1, равна:

.

.

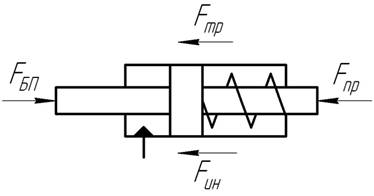

1.4 Расчетная схема двухштокового

цилиндра Ц2, расположенного горизонтально при быстром подводе (БП)

Рисунок 1.4 - Расчетная схема двухштокового

гидроцилиндра при быстром подводе

На цилиндр будут действовать сила инерции и сила

трения.

С учетом вышеизложенного находим наибольшую нагрузку,

действующую на гидроцилиндр:

Где m-масса исполнительного органа, посаженного

на шток гидроцилиндра, кг; m=200 кг;ускорение свободного падения,

; g=9,81

; g=9,81

:коэффициент

трения; f=0,1.

:коэффициент

трения; f=0,1.

где m-масса исполнительного органа, посаженного

на шток гидроцилиндра, кг; m=100 кг;ускорение,

;

;

Подставляем найденные значения. Получаем, что

нагрузка будет равна:

1.5 Расчетная схема двухштокового

цилиндра Ц2, расположенного горизонтально при рабочих перемещениях (РП1 и РП2)

Рисунок 1.5 - Расчетная схема двухштокового гидроцилиндра

при рабочих перемещениях

На цилиндр будут действовать сила трения, сила

инерции и усилие

.

.

С учетом вышеизложенного находим наибольшую

нагрузку, действующую на гидроцилиндр:

гдемасса исполнительного органа, посаженного на

шток гидроцилиндра, кг; m=200 кг;ускорение свободного падения,

; g=9,81

; g=9,81

:коэффициент

трения; f=0,1.

:коэффициент

трения; f=0,1.

где масса исполнительного органа, посаженного на

шток гидроцилиндра, кг; m=200 кг;

а- ускорение,

;

;

При РП1 и РП2 ускорение будет равно:

.

.

Ускорения очень малы, поэтому силой инерции

пренебрегаем

,

,

где

усилие на штоке

гидроцилиндра, Н;

усилие на штоке

гидроцилиндра, Н;

(дано по заданию).

(дано по заданию).

Подставляем найденные значения. Получаем, что

нагрузка будет равна:

1.6 Расчетная схема двухштокового

цилиндра Ц2, расположенного горизонтально при быстром отводе (БО)

Рисунок 1.6 - Расчетная схема двухштокового

гидроцилиндра при быстром отводе

На цилиндр будут действовать сила инерции и сила

трения.

С учетом вышеизложенного находим наибольшую

нагрузку, действующую на гидроцилиндр:

Где m-масса исполнительного органа, посаженного

на шток гидроцилиндра, кг; m=200 кг;ускорение свободного падения,

; g=9,81

; g=9,81

:коэффициент

трения; f=0,1.

:коэффициент

трения; f=0,1.

где m-масса исполнительного органа, посаженного

на шток гидроцилиндра, кг; m=100 кг;- ускорение,

;

;

Подставляем найденные значения. Получаем, что

нагрузка будет равна:

Соответственно наибольшая нагрузка, которую

должен преодолеть цилиндр Ц2, равна:

.

.

1.7 Расчетная схема двухштокового

цилиндра одностороннего действия Ц3, расположенного горизонтально при быстром

подводе (БП)

Рисунок 1.7 - Расчетная схема двухштокового

гидроцилиндра одностороннего действия при быстром подводе

На цилиндр будут действовать сила инерции, сила

трения и сила упругости пружины.

С учетом вышеизложенного находим наибольшую

нагрузку, действующую на гидроцилиндр:

Где m-масса исполнительного органа, посаженного

на шток гидроцилиндра, кг; m=200 кг;ускорение свободного падения,

; g=9,81

; g=9,81

:коэффициент

трения; f=0,1.

:коэффициент

трения; f=0,1.

где m-масса исполнительного органа, посаженного

на шток гидроцилиндра, кг; m=100 кг;ускорение,

;

;

где сила упругости пружины при быстром подводе,

Н;

.

.

Подставляем найденные значения. Получаем, что

нагрузка будет равна:

1.8 Расчетная схема двухштокового

цилиндра одностороннего действия Ц3, расположенного горизонтально при зажиме

Рисунок 1.8 - Расчетная схема двухштокового

гидроцилиндра одностороннего действия при зажиме

На цилиндр будут действовать усилие

и сила упругости

пружины.

и сила упругости

пружины.

С учетом вышеизложенного находим наибольшую

нагрузку, действующую на гидроцилиндр:

где

сила упругости пружины при зажиме, Н;

.

.

усилие на штоке

гидроцилиндра, Н;

усилие на штоке

гидроцилиндра, Н;

(дано по заданию).

(дано по заданию).

Подставляем найденные значения. Получаем, что

нагрузка будет равна:

При разжиме цилиндра:

Соответственно наибольшая нагрузка, которую

должен преодолеть цилиндр Ц3, равна:

.

.

2. Расчет и выбор основных

параметров гидравлических двигателей

2.1 Определение параметров

одноштокового гидроцилиндра Ц1

Определение параметров одноштокового

гидроцилиндра Ц1 производим по формуле согласно расчетной схеме и методике

расчета [1, c.22]:

Р= ,

,

где  -

полезный перепад давления, МПа;площадь (рабочая) полости нагнетания, мм2;

-

полезный перепад давления, МПа;площадь (рабочая) полости нагнетания, мм2;

- механический КПД

привода;

- механический КПД

привода;

Рабочая площадь поршня полости нагнетания

определяется по формуле:

, [1, c.23]

, [1, c.23]

Принимаем =0,9×2=1,8

МПа;

=0,9×2=1,8

МПа;

При рабочем ходе бесштоковая полость цилиндра

обычно является полостью напора, поэтому диаметр поршня определяется по

формуле:

;

;

Принимаем по ГОСТ 6540 D=80мм.

Диаметр

штока принимаем:=(0,3…0,5)·D=0,5·80=40мм;

Определяем

рабочие площади:

-полость

нагнетания:

мм2;

мм2;

полость

слива:

мм2.

мм2.

Длинна

хода поршня L=600 мм.

2.2

Определение параметров двухштокового гидроцилиндра Ц2

Определение

параметров двухштокового гидроцилиндра Ц2 производим по формуле согласно

расчетной схеме и методике расчета [1, c.22]:

FР= ,

,

где

- полезный

перепад давления, МПа;площадь (рабочая) полости нагнетания, мм2;

- полезный

перепад давления, МПа;площадь (рабочая) полости нагнетания, мм2;

-

механический КПД привода;

-

механический КПД привода;

Рабочая

площадь поршня полости нагнетания определяется по формуле:

;

;

Принимаем =0,8×2=1,6 МПа;

=0,8×2=1,6 МПа;

При

рабочем ходе штоковая полость цилиндра обычно является полостью напора, поэтому

диаметр поршня определяется по формуле:

;

;

Принимаем

по ГОСТ 6540 D=100мм.

Диаметр

штока принимаем:=(0,3…0,5)·D=0,5·100= 50мм;

Определяем

рабочие площади полостей нагнетания и слива:

мм2.

мм2.

Длинна

хода поршня L=500 мм.

2.3

Определение параметров двухштокового гидроцилиндра Ц3

Определение

параметров двухштокового гидроцилиндра Ц2 производим по формуле согласно

расчетной схеме и методике расчета [1, c.22]:

FР= ,

,

где

- полезный

перепад давления, МПа;площадь (рабочая) полости нагнетания, мм2;

- полезный

перепад давления, МПа;площадь (рабочая) полости нагнетания, мм2;

-

механический КПД привода;

-

механический КПД привода;

Рабочая

площадь поршня полости нагнетания определяется по формуле:

;

;

При

рабочем ходе штоковая полость цилиндра обычно является полостью напора, поэтому

диаметр поршня определяется по формуле:

;

;

Исходя

из конструктивных соображений принимаем по ГОСТ 6540 D=63мм.

Диаметр

штока принимаем:=(0,3…0,5)·D=0,5·63= 32 мм;

Определяем

рабочие площади полостей нагнетания и слива:

мм2.

мм2.

Длинна

хода поршня L=250 мм.

3.

Расчет требуемых расходов рабочей жидкости и полезных перепадов давлений в

гидродвигателях

3.1

Расчет требуемых расходов рабочей жидкости и полезных перепадов давлений в

одноштоковом гидроцилиндре Ц1

Для

одноштокового гидроцилиндра определяем полезный перепад давления для быстрого

подвода и отвода, рабочих перемещений по формуле [1, c. 26]:

Тогда:

При

быстром подводе: МПа;

МПа;

При

рабочих перемещениях: МПа;

МПа;

При

быстром отводе: МПа.

МПа.

Расчет

расхода рабочей жидкости в полости силового гидроцилиндра

возвратно-поступательного движения производим по формуле [1, c.37]:

где

Q - расход рабочей жидкости в полости цилиндра, л/мин.;- рабочая площадь в полости цилиндра, мм2;-

скорость движения поршня силового цилиндра, м/мин.;

Максимальные

расходы жидкости для быстрых перемещений:

л/мин;

л/мин;

л/мин;

л/мин;

Расходы

жидкости для рабочих ходов при действии рабочей нагрузки для полостей напора:

л/мин;

л/мин;

л/мин.

л/мин.

Для

полостей слива:

л/мин;

л/мин;

л/мин.

л/мин.

3.2

Расчет требуемых расходов рабочей жидкости и полезных перепадов давлений в

двухштоковом гидроцилиндре Ц2

Для

двухштокового гидроцилиндра определяем полезный перепад давления для быстрого

подвода и отвода, рабочих перемещений по формуле:

Тогда:

При

быстром подводе: МПа;

МПа;

При

рабочих перемещениях: МПа;

МПа;

При

быстром отводе: МПа.

МПа.

Расчет

расхода рабочей жидкости в полости силового гидроцилиндра

возвратно-поступательного движения производим по формуле:

где

Q - расход рабочей жидкости в полости цилиндра, л/мин.;- рабочая площадь в полости цилиндра, мм2;-

скорость движения поршня силового цилиндра, м/мин.

Максимальные

расходы жидкости для быстрых перемещений:

л/мин;

л/мин;

Расходы

жидкости для рабочих ходов при действии рабочей нагрузки для полостей напора и

слива:

л/мин;

л/мин;

л/мин;

л/мин;

3.3

Расчет требуемых расходов рабочей жидкости и полезных перепадов давлений в

двухштоковом гидроцилиндре Ц3

Для

двухштокового гидроцилиндра определяем полезный перепад давления для быстрого

подвода и отвода, рабочих перемещений по формуле:

Тогда:

При

быстром подводе: МПа;

МПа;

При

зажиме: МПа;

МПа;

Расчет

расхода рабочей жидкости в полости силового гидроцилиндра

возвратно-поступательного движения производим по формуле:

где

Q - расход рабочей жидкости в полости цилиндра, л/мин.;- рабочая площадь в полости цилиндра, мм2;-

скорость движения поршня силового цилиндра, м/мин.

Максимальный

расход жидкости для быстрых перемещений:

л/мин;

л/мин;

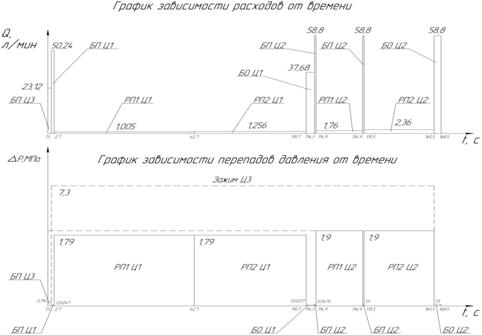

Найденные

значения перепадов давления и расходов изображаем на графиках (рис. 3.1)

Рисунок

3.1 - Графики зависимости перепадов давления и расходов от времени

4.

Описание работы разработанной гидравлической схемы

Разработанная

гидравлическая схема обеспечивает цикл движения: Ц3: быстрый подвод - зажим;

Ц1: быстрый подвод - рабочая подача 1 - рабочая подача 2 - быстрый отвод;Ц2:

быстрый подвод - рабочая подача 1 -быстрый подвод - рабочая подача 2 - быстрый

отвод; Ц3: разжим.

Применение

аккумулятора позволяет использовать насос меньшей рабочей подачи, уменьшать

потребляемую мощность и снизить нагрев масла. Реле давления РД2 настроено на

наибольшее давление в системе, реле РД1 - на наименьшее. Клапан КП1 настроен на

Р=2,5 МПа, клапан КП2 - на Р=8 МПа.

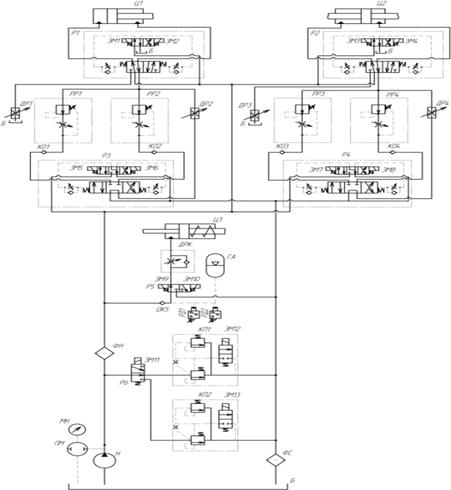

Рисунок

4.1 - Разработанная гидравлическая схема

Скорости

быстрого подвода и отвода регулируются независимо друг от друга. Зажим Ц3

Vб.п.=10 м/мин регулируется ДРК (Q=23,12 л/мин, включены ЭМ9 и ЭМ11).Быстрый

подвод Ц1 Vб.п.=10 м/мин регулируется ДР2 (Q=50,24 л/мин, включен ЭМ1).Рабочая

подача-1 Ц1 Vр.п. =0,2 м/мин регулируется РР1 (Q=1,005 л/мин, включены ЭМ1 и

ЭМ5).Рабочая подача-2 Ц1 Vр.п. =0,25 м/мин регулируется РР2 (Q=1,256 л/мин,

включены ЭМ1 и ЭМ6).Быстрый отвод Ц1Vб.п.=10 м/мин регулируется ДР1 (Q=37,68

л/мин, включен ЭМ2).Быстрый подвод Ц2 Vб.п.=10 м/мин регулируется ДР4 (Q=58,8

л/мин, включен ЭМ3).Рабочая подача-1 Ц2Vр.п. =0,3 м/мин регулируется РР3

(Q=1,76 л/мин, включены ЭМ3 и ЭМ7).Рабочая подача-2 Ц2Vр.п. =0,4 м/мин

регулируется РР4 (Q=2,36 л/мин, включены ЭМ3 и ЭМ8).Быстрый отвод Ц2Vб.п.=10

м/мин регулируется ДР3 (Q=58,8 л/мин, включен ЭМ4).Разжим Ц3 осуществляется

путем включения ЭМ 10.

В

нагнетающей магистрали и на сливе установлены фильтры - грубой и тонкой очистки

соответственно, обеспечивающие требуемую степень очистки рабочей жидкости от

механических загрязнений.

В

линии нагнетания после насоса установлен два предохранительных клапана

непрямого действия с электромагнитной разгрузкой, настроеные на предельные

давления и предохраняющий гидросистему от перегрузок и сливающие излишки

рабочей жидкости в бак. Применение данных аппаратов обеспечивает возможность

остановки привода в любой момент времени.

Для

настройки гидроаппаратуры на заданное давление в систему включён манометр,

который благодаря соответствующему переходнику позволяет настраивать аппараты в

требуемых точках гидросистемы.

5.

Обоснование и выбор рабочей жидкости, способов и степени ее очистки

Рабочим

жидкостям станочных гидроприводов должны быть присущи хорошие смазочные и

антикоррозионные свойства, малое изменение вязкости в широком диапазоне

температур, большой модуль упругости, химическая стабильность, сопротивляемость

вспениванию, совместимость с материалами гидросистемы, малая плотность, малая

способность к растворению воздуха, хорошая теплопроводность, низкое давление их

паров и высокая температура кипения, возможно меньший коэффициент теплового

расширения, негигроскопичность и незначительная взаимная растворимость с водой,

большая удельная теплоёмкость, нетоксичность и отсутствие резкого запаха,

прозрачность и наличие соответствующей окраски. Жидкость должна иметь также

низкую стоимость и производиться в достаточном количестве. Наиболее подходящей

жидкостью является минеральное масло.

По

рекомендациям справочной литературы принимаем в качестве рабочей жидкости

минеральное масло ИГП-30 ТУ101413-78, которое изготовлено из нефти и

достаточной селективной очистки, содержит антиокислительную, противоизносную и

противопенную присадки. Данное масло имеет следующие характеристики:

вязкость

при температуре 50◦С равную 28..31 мм2/с;

плотность

885 кг/м3;

температура

застывания -15◦С.

Степень

очистки обеспечивается фильтрами:

Фильтр

ФН в напорной линии Ф7МВ 25-5/200:

номинальная

пропускная способность 100л/мин

диаметр

условного прохода 20мм

номинальная

тонкость фильтрации 5мкм

Фильтр

ФС в сливной линии0,16 А С42-53:

номинальная

пропускная способность 100л/мин

диаметр

условного прохода 20мм

номинальная

тонкость фильтрации 160мкм

6.

Обоснование и выбор гидроаппаратуры и способа ее монтажа

Контрольно-регулирующая

аппаратура подбирается по расчётным значениям рабочего давления и расходов. При

выборе гидроаппаратуры необходимо учитывать, на каких участках гидролиний они

должны устанавливаться. Имеются участки гидролиний, служащие только для

нагнетания или слива и участки, служащие для нагнетания и слива, периодически

изменяющие своё назначение. Кроме того, имеются вспомогательные участки, на

которых устанавливаются предохранительные клапана, дроссели в ответвлении.

Выбираем

контрольно- регулирующую гидравлическую аппаратуру [2]:

Фильтр

ФН в напорной линии Ф7МВ 25-5/200:

номинальная

пропускная способность 100л/мин

диаметр

условного прохода 20мм

номинальная

тонкость фильтрации 5мкм

Фильтр

ФС в сливной линии0,16 АС42-53:

номинальная

пропускная способность 100л/мин

диаметр

условного прохода 20мм

номинальная

тонкость фильтрации 160мкм

Регулятор

расхода РР1…РР4 МПГ55-22:

диаметр

условного прохода 10мм

расход

масла: максимальный 25л/мин

минимальный

0,04л/мин

Гидрораспределитель

Р1, Р2 типа Р203-АЛ-575-Р-Г220-50Ш:

диаметр

условного прохода 20мм

расход

масла: максимальный 170 л/мин

номинальный

160л/мин

Гидрораспределитель

Р3, Р4 типа Р203-АЛ-64А-Р-Г220-50Ш:

диаметр

условного прохода 20мм

расход

масла: максимальный 170 л/мин

номинальный

160л/мин

Гидрораспределитель

Р5, Р6 типа Н102-ЕЛ-573-P-Г220:

диаметр

условного прохода 10мм

расход

масла: максимальный 70 л/мин

номинальный

40л/мин

Пилоты

типа ПЕ644 В 220Н УХЛ4:

расход

масла: максимальный 10-12,5 л/мин

номинальный

10-12,5л/мин

Дроссель

ДР1…ДР4 типа ПГ 77-14:

диаметр

условного прохода 16мм

расход

масла: максимальный 80 л/мин

номинальный

63л/мин

Дроссель

ДРК с ОК типа ПГ 55-62:

диаметр

условного прохода 10мм

расход

масла: максимальный 32 л/мин

минимальный

0,08л/мин

Предохранительный

клапан КП1, КП2 типа 20-10-1К-УХЛ4:

расход

масла: максимальный 140 л/мин

номинальный

100л/мин

Клапан

обратный К01…К04 типа Г51-31:

номинальный

расход масла: 16 л/мин

Клапан

обратный К05типа Г51-32:

номинальный

расход масла: 32 л/мин

Монометр

типа МТИ-1246:

максимальное

давление: 10 МПа

Реле

давления БПГ 62-11:

диапазон

давления 0,8…10 МПа

Переключатель

манометра типа ПМ-320:

номинальное

давление: 32 МПа

7.

Расчет параметров и выбор трубопроводов

Внутренний

диаметр трубопроводов для различных по назначению участков гидролиний

определяется по максимальным расходам проходящих по ним и рекомендуемым средним

скоростям потоков рабочей жидкости в трубопроводах. В зависимости от рабочего

давления и вида трубопровода рекомендуемая средняя скорость потока не должна

превышать во всасывающих линиях 1,0... 1,5 м/с, в сливных 2 м/с и в напорных

3...5 м/с.

Внутренний

диаметр трубопроводов для линий напора и слива определяется по формулам [1, c.

44]:

и

и

где

dHи dc- внутренние диаметры трубопроводов напора и слива, мм;

и

и  -

максимальные расходы рабочей жидкости в линиях нагнетания и слива, л/мин;и Vc-

средние скорости потока рабочей жидкости в трубопроводах линий нагнетания и

слива.

-

максимальные расходы рабочей жидкости в линиях нагнетания и слива, л/мин;и Vc-

средние скорости потока рабочей жидкости в трубопроводах линий нагнетания и

слива.

7.1

Одноштоковый гидроцилиндр Ц1

Внутренний

диаметр трубопровода определяем по формуле:

Принимаем

среднюю скорость потока: для напорных линий  м/мин;

м/мин; для сливных

для сливных  м/мин.

Тогда:

м/мин.

Тогда:

;

;

мм

мм

Принимаем

мм,

мм,  мм.

мм.

Минимально

допустимая толщина стенки трубопровода определяется по формуле [1, c.44]:

где

-толщина

стенки трубопровода, мм;

-толщина

стенки трубопровода, мм;

-наибольшее

давление в трубопроводе, МПа;

-наибольшее

давление в трубопроводе, МПа;

-внутренний

диаметр трубопровода, мм;

-внутренний

диаметр трубопровода, мм;

-предел

прочности на растяжение материала трубопровода, МПа. Для трубопровода принимаем

материал сталь20 ГОСТ 1050-88 с

-предел

прочности на растяжение материала трубопровода, МПа. Для трубопровода принимаем

материал сталь20 ГОСТ 1050-88 с  =115МПа.

=115МПа.

-коэффициент

безопасности.Принимаем

-коэффициент

безопасности.Принимаем  =3.

=3.

Напорная

линия:

мм

мм

Принимаем

мм.

мм.

Сливная

линия:

мм

мм

Принимаем

мм.

мм.

7.2

Двухштоковый гидроцилиндр Ц2

Внутренний

диаметр трубопровода определяем по формуле:

где

-максимальный

расход рабочей жидкости трубопровода, л/мин;средняя скорость потока рабочей

жидкости, м/мин.

-максимальный

расход рабочей жидкости трубопровода, л/мин;средняя скорость потока рабочей

жидкости, м/мин.

Принимаем

среднюю скорость потока: для напорных линий  м/мин;

м/мин; для сливных

для сливных  м/мин.

Тогда:

м/мин.

Тогда:

;

;

мм

мм

Принимаем

мм,

мм,  мм.

мм.

Минимально

допустимая толщина стенки трубопровода определяется по формуле [1, c.44]:

где

-толщина

стенки трубопровода, мм;

-толщина

стенки трубопровода, мм;

-наибольшее

давление в трубопроводе, МПа;

-наибольшее

давление в трубопроводе, МПа;

-внутренний

диаметр трубопровода, мм;

-внутренний

диаметр трубопровода, мм;

-предел

прочности на растяжение материала трубопровода, МПа. Для трубопровода принимаем

материал сталь 20 ГОСТ 1050-88 с

-предел

прочности на растяжение материала трубопровода, МПа. Для трубопровода принимаем

материал сталь 20 ГОСТ 1050-88 с  =115МПа.

=115МПа.

-коэффициент

безопасности. Принимаем

-коэффициент

безопасности. Принимаем  =3.

=3.

Напорная

линия: мм

мм

Принимаем

мм.

мм.

Сливная

линия: мм

мм

Принимаем

мм.

мм.

7.3

Двухштоковый гидроцилиндр Ц3

Внутренний

диаметр трубопровода определяем по формуле:

где

-максимальный

расход рабочей жидкости трубопровода, л/мин;средняя скорость потока рабочей

жидкости, м/мин.

-максимальный

расход рабочей жидкости трубопровода, л/мин;средняя скорость потока рабочей

жидкости, м/мин.

Т.к.

цилиндр Ц3 одностороннего действия, то рассматриваем только напорную линию.

Принимаем среднюю скорость потока для напорных линий  м/мин.

Тогда:

м/мин.

Тогда:

;

;

Принимаем

мм.

мм.

Минимально

допустимая толщина стенки трубопровода определяется по формуле [1, c.44]:

где

-толщина

стенки трубопровода, мм;

-толщина

стенки трубопровода, мм;

-наибольшее

давление в трубопроводе, МПа;

-наибольшее

давление в трубопроводе, МПа;

-внутренний

диаметр трубопровода, мм;

-внутренний

диаметр трубопровода, мм;

-предел

прочности на растяжение материала трубопровода, МПа. Для трубопровода принимаем

материал сталь 20 ГОСТ 1050-88 с

-предел

прочности на растяжение материала трубопровода, МПа. Для трубопровода принимаем

материал сталь 20 ГОСТ 1050-88 с  =115МПа.

=115МПа.

-коэффициент

безопасности. Принимаем

-коэффициент

безопасности. Принимаем  =3.

=3.

Напорная

линия:

мм

мм

Принимаем

мм.

мм.

8.

Определение гидравлических потерь в напорной и сливной магистралях. Определение

наибольшего рабочего давления в гидроприводе

Предварительно

принимаем рабочую жидкость масло ИГП - 30, с вязкостью  .

.

Потери

давления на трение жидкости в трубопроводах определяются для линий напора и

слива в зависимости от расхода и режима течения рабочей жидкости по этим линиям

при рабочем ходе исполнительного органа. По средней скорости потока рабочей

жидкости в трубопроводе при рабочем ходе определяется число Рейнольдса и

устанавливается вид режима её движения для линий напора и слива.

Потери

давления рассчитываются в той линии, где имеется наибольший перепад давления,

т.е. для линии цилиндра Ц2:

, [1, c.46]

, [1, c.46]

где

-расход

рабочей жидкости при рабочем ходе, л/мин.;

-расход

рабочей жидкости при рабочем ходе, л/мин.;

-внутренний

диаметр трубопровода, мм;

-внутренний

диаметр трубопровода, мм;

=30мм2/с-

кинематическая вязкость рабочей жидкости.

=30мм2/с-

кинематическая вязкость рабочей жидкости.

Напорная

линия:

Сливная

линия:

Так

как  £2300, то

режим течения ламинарный.

£2300, то

режим течения ламинарный.

При

Re>2300 коэффициент сопротивления трению по длине

трубопроводов

линии напора и слива рассчитывается по формуле:

Если

, то

коэффициент сопротивления трению по длине

, то

коэффициент сопротивления трению по длине

трубопроводов

линии напора и слива рассчитывается по формуле:

где

и

и  - числа

Рейнольдса для линии напора и слива;

- числа

Рейнольдса для линии напора и слива;

и

и  -коэффициенты

сопротивления трению по длине трубопроводов линии напора и слива.

-коэффициенты

сопротивления трению по длине трубопроводов линии напора и слива.

Напорная

линия:

Сливная

линия:

Расчет

потерь давления на трение жидкости в трубопроводах [1, c.46]:

где

-плотность

рабочей жидкости, кг/м3;рабочей жидкости при рабочем ходе, л/мин.;

-плотность

рабочей жидкости, кг/м3;рабочей жидкости при рабочем ходе, л/мин.;

-внутренний

диаметр трубопровода, мм;

-внутренний

диаметр трубопровода, мм;

коэффициент

сопротивления трения;

коэффициент

сопротивления трения;

длина

трубопроводов,мм.

длина

трубопроводов,мм.

По

заданию длины трубопроводов  8м;

8м; 8м;

8м;

Напорная

линия:

МПа;

МПа;

Сливная

линия для:

МПа

МПа

Определяем

потери в направляющей гидроаппаратуре:

Распределитель

Р2

напорная

линия  МПа;

МПа;

Распределитель

Р4

напорная

линия  МПа;

МПа;

Расчет

фактических потерь давления для остальных гидроаппаратов определяется по

формуле:

Регулятор

расхода:

МПа;

МПа;

Клапан

предохранительный:

МПа;

МПа;

Фильтр

сливной:

МПа;

МПа;

Фильтр

напорный:

МПа;

МПа;

Определяем

суммарные потери давления:

;

;

где

DрТ- потери

давления на трение в трубопроводе, Мпа;

DрМ - потери

давления на местные сопротивления, Мпа;

DрА - потери

давления в гидравлических аппаратах, Мпа.

Местные

потери:

где

- суммарный

коэффициент местных потерь.

- суммарный

коэффициент местных потерь.

МПа

МПа

МПа

МПа

Потери

давления в напорной линии:

=0,0021+0,000032+0,0012+0,009+0,000065=0,0123

МПа;

=0,0021+0,000032+0,0012+0,009+0,000065=0,0123

МПа;

Потери

давления в сливной линии:

=0,0008+0,000023+0,023+0,00013+0,00236=0,0263

МПа;

=0,0008+0,000023+0,023+0,00013+0,00236=0,0263

МПа;

Рассчитывается

наибольшее давление, которое необходимо создать на входе напорной линии каждого

гидравлического исполнительного органа и определяется для двухштоковых

цилиндров:

,[1, c.50]

,[1, c.50]

где

и

и  - суммарные

потери давления на линиях напора и слива;

- суммарные

потери давления на линиях напора и слива;

- требуемый

полезный перепад давления в гидравлическом исполнительном органе.

- требуемый

полезный перепад давления в гидравлическом исполнительном органе.

Для

рабочего гидроцилиндра рабочей подачи:

Мпа;

Мпа;

По

расчётному давлению настраивается с запасом предохранительный клапан, то есть:

;

;

МПа,

МПа,

принимаем

МПа.

МПа.

9.

Определение объемных потерь и подачи насосной установки

Объемные

потери в цилиндре Ц2:

Рассчитываем

объемные потери в распределителях:

.

.

Объемные

потери в дросселе:

Объемные

потери в предохранительном клапане:

Объемные

потери в фильтре:

Определяем

наибольшую производительность насосной станции:

10.

Выбор насоса, расчет мощности и выбор приводного электродвигателя

Выбираем

по каталогу пластинчатый нерегулируемый насос Г12-24М, со следующими

характеристиками:

рабочий

объём, см380;

номинальная

частота вращения, мин-1960;

номинальная

подача, л/мин66;

номинальная

мощность, кВт 8,8;

полный

К.П.Д. 0,77;

номинальное

давление на входе, МПа6,3;

Потребляемая

насосом мощность определяется по формуле [1, c.52]:

По

ГОСТ 19523-81 выбираем асинхронный электродвигатель 4А112МВ6

(NH=4кВт,

n=1000 мин-1).

11.

Определение КПД гидравлического привода

К.П.Д.

определяется по формуле [1, c.54]:

где

- полезный

перепад давления, МПа;

- полезный

перепад давления, МПа;

- рабочий

расход, л/мин;- время работы исполнительного органа в течение цикла, мин;

- рабочий

расход, л/мин;- время работы исполнительного органа в течение цикла, мин;

При

КП1 (Р=2,5 МПа):

Принимаем

%.

%.

При

КП2 (Р=8 МПа):

Принимаем

%.

%.

12.

Тепловой расчет гидропривода

Среднее

количество теплоты, выделяемое гидросистемой в единицу времени, равно [1, c.

55]:

Поверхность

измерения бака [1,c.55]:

где

С -разность

температур рабочей жидкости в баке и окружающей среды;

С -разность

температур рабочей жидкости в баке и окружающей среды;

-коэффициент

теплопередачи бака;

-коэффициент

теплопередачи бака;

Объем

бака:

По

ГОСТ 12448-80 принимаем V=500л.

Фактическое

количество теплоты, отводимое в окружающую среду через стенки бака [1, c.56]:

где

Vб - объем бака.

Т.к.

фактическое количество теплоты, отводимое в окружающую среду через стенки бака

больше количества теплоты, выделяемое гидросистемой в единицу времени, то

теплообменник не требуется.

13.

Выбор и обоснование основных конструктивных элементов гидродвигателя

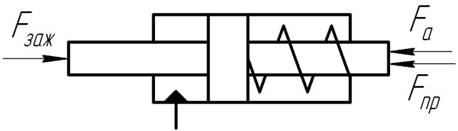

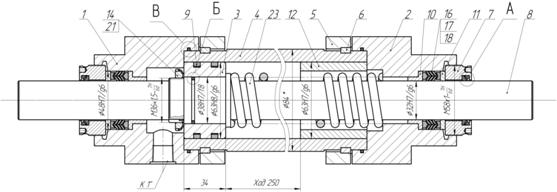

Гидроцилиндр

с двухсторонним штоком по ОСТ2 Г25-1-86 состоит из следующих основных деталей

(рис.13.1): гильзы 4, крышек 1 и 2, поршня 3, штока 8, гайки 7, фланцев 5,

полуколец 6, втулок10,11 и 12.

Уплотнения

поршня по диаметру D=63 мм обеспечивается с помощью двух поршневых колец 9,

которые обеспечивают герметичность в гидравлических устройствах для

возвратно-поступательного движения. Уплотнения штока по диаметру d=32 мм - с

помощью шевронных уплотнений 16,17,18 по ГОСТ 22704-77, натяг которых

регулируется путем изменения толщины втулки 11. Также на штоке установлены

грязесъемники по ГОСТ 24811-81, предназначенные для очистки от грязи

поверхностей штоков.

Рисунок

13.1 - Конструкция гидроцилиндра с двухсторонним штоком одностороннего действия

Литература

1.

Глубокий В.И. Расчет гидроприводов. Методическое пособие по курсовому

проектированию. - Мн.: БГПА., 1992.

2.

Якимович А.М., Клевзович В.И., Бачанцев А.И. Проектирование гидравлических

приводов: Метод. Пособие к выполнению курсовых работ. - Мн.: БНТУ, 2002. - 71

с.

.

Свешников В.К., Усов А.А. Станочные гидроприводы. - М.: Машиностроение, 1982.