|

Походження піску

|

Вид пористого піску

|

|

Природний

|

Рядовий

Подріблений

Із відсівів подрібнення осадових (карбонатних) порід

|

|

Із відходів промисловості

|

Із металургійних, паливних та інших шлаків

Із грубодисперсної золи виносу

Із золошлакової суміші теплових електростанцій

|

|

Штучний (що спеціально виготовляють)

|

Керамзитовий випалювальний

Керамзитовий подрібнений

Шунгізитовий

Аглопоритовий

Шлакопемзовий

Перлітовий

Вермикулітовий

Граншлак

|

Хімічні властивості

Хімічна формула основної речовини з якої складається пісок

SiO2 валентність (IV). Пісок — тугоплавка речовина t = 1728°C, у

воді не розчиняється.

За видами видобутку пісок розділяється на кар'єрний і

річковий

Кар'єрний пісок добувається в кар'єрах. У кар'єрному піску

можуть зустрічатися камені і глина. Тому що в кар'єрному піску звичайно багато

каменів він уже не йде ні на що крім посипання під фундамент або під дороги, у

цьому випадку він сіяється.

По виду обробки після видобутку пісок поділяється на сіяний і

намивний.

Намивний або митий пісок - це пісок промитий великою

кількістю води, з намивного або митого піску вимивається глина і пилоподібні

частки. У намивному піску залишаються тільки дуже дрібні фракції (у середньому

0,6 мм.) Застосовують намивний пісок для штукатурки й інших робіт, де небажана

присутність глини [10].

Сіяний пісок - це просіяний пісок, очищений від каменів і

великих фракцій.

Кварцовий формувальний пісок - пісок молочного кольору з

високим змістом кварцу, добувається в кар'єрах. Використовується для

виготовлення ливарних форм для виробництва металовиробів.

Будівельний пісок - це пісок застосовуваний у будівництві - у

штукатурці або кладці.

Основний обсяг інертних будівельних матеріалів,

застосовуваних у будівництві, складає пісок кар'єрний для виробництва

будівельних робіт. Кар'єрні будівельні піски по способі видобутку і по своїх

якісно-технічних характеристиках поділяються на наступні основні категорії:

Пісок кар'єрний ( будівельний ) - добувається відкритим

способом у кар'єрах Калузької області. ДСТ № 8736-93. Будівельні кар'єрні піски

використовується в дорожнім і житловому будівництві для зворотного засипання.

Як правило, кар'єрний будівельний пісок не відрізняється високою якістю, по

модулі крупності звичайно дрібнозернистий (1,6-2), з коефіцієнтом фільтрації до

3-х метрів і високим змістом пилуватих (алевритових) і глинистих часток. Низька

вартість піску кар'єрного визначає його широке застосування в роботах нульового

циклу, при зведенні доріг і ін. Хоча пісок кар'єрний будівельний, що

добувається на деяких родовищах ( Колонтаевсое й ін.) відрізняється високими

технічними характеристиками, що наближає його по споживчих властивостях до

піску кар'єрному намивному. По класифікації кар'єрний будівельний пісок

відповідає Класові ІІ (дрібний і середній)

Широка географія видобутку будівельного кар'єрного піску (

кар'єри ) дозволяє запропонувати нашим замовникам матеріал, що відповідає усім

вимогам, пропонованим до кар'єрного піску, і за оптимальною ціною, з найменшими

витратами по доставці матеріалу.

Пісок кар'єрний намивний - добувається гідромеханізованим

способом у кар'єрах Калузької області. Широко використовується для бетонного

виробництва, у житловому і дорожнім будівництві. По своїх основних

характеристиках намивний кар'єрний пісок відповідає Класові І (середнім і

великий) з модулем крупності від 1.8 до 2.5, високим коефіцієнтом фільтрації

(від 3-х метрів) і низьким вмістом пилуватих (алевритових) і глинистих часток.

Кар'єрний пісок будівельний відповідає основним вимогам, пропонованим

будівельними організаціями для виробництва усіх видів будівельних робіт [31].

За розмірами переважних часток (більш50 %) виділяються піски

дрібнозернисті (0,1-0,25 мм), середньозернисті (0, 25-0,50 мм), грубозернисті

(0,5-1,0 мм) і іноді грубозернисті (1-2 мм). При збільшеному змісті пилуватих

(алевритових) часток, цей пісок носить аналогічна назва. При змісті глинистих

часток - глинисті піски.

Пісок кар'єрний може складатися з округлих (окатаних) і

кутастих зерен. Зцементовані піски називаються піщинами, разом з якими вони

відносяться до псаммитам. Фарбування піску залежить як від кольору мінералів,

так і від характеру плівки ("сорочки"), звичайно залозистої, що

облягає окремі піщини (жовті, бурі, червоні). Пісок має значну пористість

(20-40%) і гарною проникністю. Унаслідок того, що вони можуть насичуватися

водою (водонасичені піски часто мають велику рухливість - пливуни).

Питома вага пісків залежить від їхнього мінералогічного

складу і звичайно коливається в межах 2,5-2,9; об'ємна вага 1,5- 1,7;

коефіцієнт фільтрації піску змінюється в широких межах від 1 до 50 м/доба.

Пісок кар'єрний складається головним чином із кварцу, польових шпатів, слюди,

глауконіту, вулканічного скла й інших мінералів і уламків гірських порід. Крім

цього, у ньому можуть бути присутнім рідкі (акцесорні) мінерали. Такі як

золото, платина, алмаз, сапфір, рубін, і багато хто інші. Частина цих речовин

нерідко витягається як корисні копалини.

Призначення кар`єрного піску:

-

будівництво

доріг;

-

будівництво

будинків споруджень;

-

виробництво

залізобетонних конструкцій;

-

виробництво

сухих будівельних сумішей;

-

використовується

комунальному господарстві;

-

використовується

в сільському господарстві;

У природних заляганні пісок звичайно є гарною підставою

фундаментів споруджень. Розрахункові опори піщаних ґрунтів приймаються в 1-5

кг/см2 і для кожного конкретного випадку визначаються нормами

будівельного проектування в залежності від щільності піску, його вологості і

гранулометричного складу, а також від роду і призначення спорудження. Пісок

кар'єрний легко розмивається струменем води і може транспортуватися в її

потоці. Цією властивістю користуються для видобутку піску, а також для зведення

земляних споруджень гідравлічним способом [20].

Цю популярна порода, що широко використовують у будівництві й

у багатьох інших галузях промисловості. З деяких сортів виготовляють скло,

керамічні вироби, фаянс і інші вироби. При виробництві будівельних матеріалів,

наприклад, бетонів і розчинів, пісок служить заповнювачем. У цьому випадку до

нього пред'являються визначені вимоги у відношенні зернового складу, змісту

глинистих і пилуватих часток.

2.5 Зерновий склад піску

Зерновий, або гранулометричний, склад піску характеризується

змістом у ньому зерен різної крупності і визначається просіванням середньої

проби через сита. Набір стандартних сит для просівання піску включає сита на

10; 5; 2,5; 1,25; 0,63; 0,315 і 0,16 мм.

Сита на 10 і 5 мм служать для виявлення засміченості піску

зернами гравію або щебеню. Зерен крупніше 10 мм допускається не більш 0,5% (по

масі), а крупніше 5 мм: у природному - не більш 10%, у дробленому з відсівань -

до 15, у збагачених пісках - до 5%. Зерновій склад піску визначається після

просівання його крізь сито з отворами 5 мм, тобто після видалення великих

включень [10].

Пробу сухого піску масою 1000 м висипають на сито з отворами

2,5 мм, під яким розташовуються інші сита (у порядку послідовного зменшення

розмірів отворів) і піддон. Після просівання піску через сита механічним або

ручним струшуванням визначають приватні залишки на ситах, що виражаються у

відсотках до загальної маси проби, і повні залишки, що вийшли б на кожнім ситі,

якби всю пробу піску просівали тільки крізь нього. Повні залишки знаходять

підсумовуванням приватних залишків на даному ситі і всіх ситах з більш великими

отворами.

Коефіцієнт варіації модуля крупності пісків, застосовуваних

для бетону гідротехнічних споруджень, не повинний перевищувати 10%.

При використанні пісків зернового складу, що рекомендується,

забезпечується одержання найкращих по властивостях бетонних сумішей при

найменшій витраті цементу. Вимоги стандартів базуються на результатах наукових

досліджень і багатому практичному досвіді. Разом з тим ці вимоги не завжди

категоричні. Так, при відповідному техніко-економічному обґрунтуванні

допускається використання в бетонах з межею міцності 20 МПа і вище пісків з

модулем крупності менш 2. Оскільки щільність зерен піску при даному його

мінералогічному складі, як правило, коливається мало, можна вважати, що

пустотність в основному зв'язана з насипною щільністю: чим більше насипна

щільність, тим менше пустотність. Зернові склади, що рекомендуються

стандартами, забезпечують найбільшу насипну щільність піску, найбільш компактне

упакування його часток при найменшої пустотності. Насипна щільність сухого

природного кварцового піску складає приблизно 1500... 1600 кг/м3,

пустотність - 30...40%.

Цементне тісто в бетонній суміші обволікає зерна піску,

покриваючи їхню поверхню тонким шаром (звичайно від 0,01 до 0,1 мм). Чим більше

питома поверхня зерен піску, тим великим буде витрата цементу на їхнє

обволікання і розсунення. Питома поверхня складає для фракції 2,5...5 мм

близько 10 см2/м, а для дрібних фракцій піску-100 ... 300 см2/м.

Питома поверхня середньозернистих природних пісків - 40...70 см2/м,

або 4...7 м2/кг.

У піску, як правило, маються домішки, небажані в бетоні. Тому

стандартами обмежується їхній зміст.

Наявність у піску пилоподібних, глинистих і мулистих домішок

(часток розміром менш 0,05 мм) визначається звичайно відмулюванням, що

складається у відмиванні піску водою по визначеній стандартній методиці.

Навішення сухого піску в судині заливають водою і витримують 2 год., періодично

перемішуючи. Через 2 хв. після перемішування верхній шар води над піском

зливають, додають чисту воду і продовжують промивання піску, зливаючи

забруднену і додаючи чисту воду доти, поки вода над піском після перемішування

не буде залишатися прозорої [21].

Допускається прискорене визначення вмісту часток, що

відмучуються, піпеточним методом, що також складається в промиванні піску

водою, але відрізняється тим, що виміряється не втрата в масі проби піску, а

вміст пилоподібних і глинистих часток, що перейшли у воду. Для цього забруднену

воду (суспензію) після промивання піску набирають у пипетку визначеної

місткості і виливають у чашку. Потім воду випарюють у сушильній шафі при

температурі 105...110°С и зважують порошок, що залишився в чашці. Зміст у піску

часток, що відмучуються, обчислюють виходячи з відношення обсягу відібраної в

піпетку суспензії до всього її обсягу. Крім того, існує метод визначення змісту

в піску найбільш дрібних глинистих часток розміром менш 0,005 мм. Цей метод

близький до описаного піпеточного, але відрізняється тим, що суспензія,

одержувана перемішуванням навішення піску з дистильованою водою і невеликою

добавкою розчину аміаку, відстоюється протягом 1,5-2 год. для осадження більш

великих часток, і лише після цього відбирається проба суспензії з глинистими

частками. При значному вмісті в піску домішок, що відмучуються, можливе

зниження міцності і довговічності бетону. Особливо небажані глинисті плівки,

оболонки на зернах піску, що порушують зчеплення з ними цементного каменю.

Небезпечні також глинисті домішки у виді грудок через схильність їхньому

значному розбуханню при зволоженні й усадці при висиханні. Вміст глини в

грудках визначають при візуальному розбиранні тонкого шару великих фракцій

піску на листі скла сталевою голкою після його зволоження (грудки зволоженої

глини відрізняються від піщин в'язкістю).

У пісках більшості родовищ, особливо в шарах, що залягають

близько до ґрунтового шару, можливі органічні домішки - продукти розкладання

речовин рослинного і тваринного походження. Ці домішки (гумусові кислоти)

перешкоджають нормальному твердінню цементного каменю, особливо в перші дні,

різко знижуючи міцність бетону.

Вміст органічних домішок у піску визначають за допомогою

колориметричної (колірний) проби. Пісок у скляному мірному циліндрі заливають

3%-ным розчином їдкого натру і після перемішування залишають на 24 год. У

залежності від вмісту органічних домішок розчин забарвлюється в жовтуватий або

коричневий колір. Цей колір порівнюють з кольором спеціально приготовленого

еталона. Пісок визнається придатним для бетону, якщо фарбування розчину над ним

світліше еталона.

Еталон готують, додаючи до 195 мл 3%-ного водного розчину

їдкого натру 5 мл 2%-ного розчину Таніну в 1%-ном розчині етилового спирту.

Еталонний розчин збовтують і залишають на 24 ч, після чого він готовий для

порівняння, причому тільки свіжеприготований. У деяких країнах як еталон

використовують скло ясно-жовтого кольору [19].

Необхідно мати у виді, що деякі органічні домішки можуть

сильно офарблювати розчин їдкого натру, але не шкідливі для бетону. Тому іноді

пісок і при фарбуванні розчину темніше еталона може бути застосований для

готування бетону, але тільки після попереднього спеціального дослідження.

Сутність такого дослідження складається в перевірці впливу

органічних домішок, що утримуються в піску, на міцність бетону. Для цього на

досліджуваному піску готують дві бетонні суміші однакового складу, але в одній

з них застосовують пісок, промитий у вапняному молоці (нейтралізуючому

органічні кислоти), а потім у воді, в іншій - промитий тільки у воді (органічні

домішки водою не відмиваються, але промивання потрібна для того, щоб дві проби

піску нічим, крім змісту органічних домішок, не відрізнялися). Порівняння

міцності бетону на цих двох пробах піску показує, чи дійсно шкідливі органічні

домішки, що утримуються в піску.

Вміст у піску аморфних різновидів кремнезему, рудних

мінералів, слюди, а також сірчанокислих і сірчистих сполук визначається

петрографічним дослідженням з розбиранням зерен під мікроскопом і використанням

для розпізнавання мінералів хімічних реактивів або інших методів.

Аморфні різновиди кремнезему, як указувалося вище, реагують з

лугами цементу і можуть з'явитися причиною руйнування бетону внаслідок

об'ємного розширення новотворів. З лугами взаємодіють, зокрема, що випливають

мінерали і гірські породи: обпа, халцедон, кремній, деякі склуваті породи, що

вилилися.

Опал являє собою аморфний мінерал. Містить 1...15 % хімічно

зв'язаної води. Безбарвний, іноді білий, сірий, зі скляним блиском, характерною

опалесценцією (зв'язане з назвою цього мінералу специфічне явище "гри

кольору").

Халцедон - прихованокристалічний різновид кремнезему (Sі02)

тонковолокнистої будівлі, білого, сірого, блакитного або червонуватого кольорів.

Кремнесланцюваті осадові породи, що містять обпа, халцедон і кварц із

глинистими і вапняними домішками. Якщо петрографічний аналіз указує на

наявність у заповнювачі вищезгаданих і їм подібних мінералів або гірських

порід, необхідно провести спеціальне дослідження заповнювача на реакційну

здатність [18].

ДСТ 8735-75 передбачає визначення хімічним методом

потенційної реакційної здатності піску до взаємодії з лугами цементу. Пробу

піску з розчином їдкого натру витримують у термостаті при температурі 80°С на

протязі 24 год., а потім визначають масу кремнезему, що розчинився. Якщо в

умовах досліду вона перевищує встановлену стандартом межу, то пісок відносять

до потенційно реакційноздатного. цьому випадку необхідна спеціальна перевірка

піску в бетоні.

Діючі стандарти не пропонують визначеної методики перевірки,

але містять указівки на необхідність дослідження з урахуванням умов

експлуатації споруджень (ДСТ 10268-80). Реакційна здатність заповнювача може

бути виявлена іспитом його в цементному розчині, для чого формують з

цементно-піщаного розчину зразки-балочки (призми) і протягом тривалого періоду

(до року) визначають їхні можливі деформації. На реакційну здатність

заповнювача вказують деформації розширення зразків. Оскільки розширення

зв'язане з деструкцією (тобто з явищами порушення цілісності структури),

реакційна здатність заповнювачів виявляється також у зниженні міцності зразків

або у відставанні приросту міцності від установленого при іспиті контрольних

зразків на тім же цементі і нормальному кварцовому піску.

Температурно-вологий режим збереження зразків призначають з

урахуванням умов експлуатації конструкцій, причому з метою інтенсифікації

можливих реакцій для більш раннього їхнього прояву доцільно підвищити

температуру і вологість середовища. Якщо приходиться використовувати

заповнювач, що містить реакційноздатні різновиди кремнезему, то особливі вимоги

пред'являються до цементу. У подібних випадках допускаються до застосування

цементу зі вмістом лугів не більш 0,6% у перерахуванні на Na2О.

Вміст і допустимість присутності в піску інших шкідливих

домішок визначаються аналогічним образом.

Нестійкі рудні мінерали, зокрема оксиди заліза, унаслідок

подальшого окислювання і гідратації можуть викликати поява внутрішніх напружень

у бетоні, а також бурих плям на поверхні конструкцій.

Лусочки слюди шкідливі, оскільки не зчіплюються з цементним

каменем і є в бетоні як би зародковими тріщинами, де при навантаженні неминуча

концентрація напруг. Сірчанокислі і сірчисті сполуки, що утримуються в

заповнювачі, можуть викликати корозію бетону і сталевої арматури [18].

З'єднання сірки в піску зустрічаються головним чином у вигляді

гіпсу або піриту. Гіпс (Ca04-2H20), вступаючи в реакцію з трикальцієвим

алюмінатом портландцементу і водою, утворить так називану "цементну бацилу"-гідросульфоалюмінат

кальцію. Ця реакція супроводжується значним збільшенням обсягу новотворів,

викликає розширення бетону і тріщиноутворення. Пірит (сірчаний або залізний

колчедан Fe2S) у бетоні згодом окисляється і взаємодіє з водою з

утворенням гідроксиду заліза і сарною кислоти, що супроводжується збільшенням

обсягу і корозією.

За ДСТ 10268-80 для бетону гідротехнічних і транспортних

споруджень масова частка сірчанокислих і сірчистих сполук у піску не повинна

перевищувати 1%.

Найбільше розпушення піску спостерігається при його вологості

4...7 % (по масі). Насипна щільність при цьому зменшується на 10...40 %, у

меншому ступені для великих пісків, у більшої - для дрібних.

Зміна обсягу вільно насипаного піску в залежності від його

вологості необхідно враховувати при дозуванні піску для бетонної суміші й в

інших випадках, коли застосовується важливий пісок, зокрема при його видобутку

або збагаченні гідроспособом.

Облік вологості піску дуже важливий. По-перше, по вмісту води

в піску необхідно скорегувати (зменшити) витрата води на заміс. По-друге, варто

збільшити витрата піску. При озируванні піску по масі виправлення набагато

менше, ніж при дозуванні по обсязі. Досвід показує, що невраховане зраді

вологості піску тільки на 1 % може привести до зміни рухливості бетонної суміші

на 4 див або знизити межу міцності бетону на 2 МПа, а в ряді випадків і більш. Звичайно контроль вологості піску

ведеться у відповідності зі стандартною методикою періодичним добором і

висушуванням роб. Однак тривалість такого досліду часто знижує його цінність,

оскільки вологість піску може ставитися від замісу до замісу. Тому швидкість і

безперервність контролю вологості піску в процесі готування бетонної суміші має

першорядне значення. В останні

роки розроблені і вже знайшли практичне застосування способи безперервного

контролю вологості піску безпосередньо перед дозуванням з автоматичним

регулюванням витрати матеріалів. Особливо зручні безконтактні методи, що

дозволяють безупинно контролювати вологість піску, наприклад на стрічці конвеєра,

що рухається, за допомогою радіоактивних ізотопів (по уповільненню вологою

потоку швидких нейтронів) або радіохвиль надвисокої частоти.

3. Основні аспекти добування піску

Природний пісок добувається в піщаних і піщано-гравійних

кар'єрах. Одержання піску в останніх зв'язано із сортуванням піщано-гравійної

суміші. За умовами залягання родовищ піску, як і інших корисних копалин,

кар'єри підрозділяються на косогорні, рівнинні і водні. Косогорними називають

кар'єри, що розташовуються на схилах височин. У цьому випадку місце видобутку

піску вище транспортних шляхів і навколишньої місцевості. Такі кар'єри завжди

сухі. У рівнинних кар'єрах пісок залягає нижче поверхні землі й іноді нижче

рівня ґрунтових вод. Такі кар'єри можуть бути сухими або обводненими. У

залежності від способу розробки піску кар'єр або осушують за допомогою

водовідводу, дренажу, або, навпаки, обводнюють для наступного видобутку піску.

У водних кар'єрах пісок добувають з-під шару води в руслах рік, в озерах і

інших водоймах [10].

Таким чином, пісок у кар'єрах добувають або відкритим

способом, або підвідною розробкою. Відкритий спосіб видобутку піску найбільш

розповсюджений.

Покладу піску в родовищі, як правило, сховані під шаром

ґрунту, а також глинистих і інших порід. Цей шар називають розкривом, а

відношення його обсягу до обсягу корисної копалини ( у даному випадку піску) -

коефіцієнтом розкриву.

Розкривні роботи, тобто видалення розкриву за межі кар'єру й

оголення покладів корисної копалини, роблять завчасно щоб уникнути забруднення піску,

що добувається, небажаними домішками. Розкривні роботи здійснюють бульдозерами,

скреперами, іноді, при великій потужності шару розкриву, екскаваторами з

вивезенням у відвал. Після видалення розкриву в кар'єрі прокладають траншеї для

утворення робочих уступів і транспортних шляхів.

Висота уступу складає 6...10 м і більш. Вона зв'язана з

висотою черпання застосовуваного екскаватора. Якщо пісок залягає в кар'єрі більш

могутнім шаром, то його видобуток роблять пошарово. Ширина вибою також залежить

від типу екскаватора і складає 1,2...1,3 його радіуси черпання.

Для розробки піску у відкритих кар'єрах використовують

різноманітні екскаватори, а також скрепери й інші машини.

Найбільш поширені одноковшеві екскаватори з прямою лопатою

(місткість ковша 0,25...15 м3). Висота черпання таких екскаваторів -

6...30 м, радіус черпання - 6...40 м. Екскаватори з прямою лопатою розташовують

на нижній площадці уступу, як і транспортні засоби.

Екскаватори-драглайни відрізняються тим, що їхній ківш

совкового типу підвішений до стріли на канатах. Драглайн черпає нижче , рівня

своєї стоянки, тому може працювати на верхній площадці кар'єру. Усе більше

застосування знаходять багатоковшеві (багаточерпакові) екскаватори. Ланцюгові

багатоковшеві екскаватори являють собою конвеєр з безупинно рухаються уздовж

укосу черпаками. Вивантаження черпаків виробляється при їхньому перекиданні на

стрічковий транспортер. Місткість черпаків невелика, але них у ланцюзі до 40

шт., тому при безперервній роботі забезпечується висока продуктивність. Ковшова

(черпакова) рама ланцюгового екскаватора може розташовуватися під різним кутом

як вище, так і нижче рівня стоянки екскаватора з обслуговуванням транспорту на

нижній або верхній площадці уступу. Якщо пісок у родовищі неоднорідний і

залягає шарами, що відрізняються за крупністю зерен, то при видобутку

багатоковшевим екскаватором зерновий склад піску усереднюється перемішуванням у

межах висоти розроблювального уступу, що є позитивним чинником [18].

Крім ланцюгових використовуються роторні багатоковшеві

екскаватори, робочим органом яких є обертове на кінці стріли роторне колесо з

черпаками. З черпаків добутий пісок вивантажується на стрічковий транспортер,

розташований усередині стріли і пісок, що подає, у бункер, транспортні засоби

або відвал. Роторні екскаватори зручні для пошарової розробки піску.

Перевагами багатоковшевих екскаваторів перед одноковшевими є:

безперервність робочого процесу екскавації, рівне завантаження транспортних

засобів, велика продуктивність на 1 т маси, менша питома витрата енергії.

Розробка родовищ піску ведеться строго по карті, складеної на

підставі детальної геологічної розвідки. Якість і однорідність піску

систематично контролюються. Ділянки неякісного піску обходяться або

розробляються з вивезенням у відвал. Основним видом кар'єрного транспорту є

автосамосвали й автотягачі з причепами і напівпричепами (напівпричіп на відміну

від причепа має тільки одну вісь, а передньою частиною спирається на зчіпний

пристрій тягача). Використовуються також самосвали-тролейвози з

електродвигунами, що харчуються електроенергією по тролейним проводах на

переносних опорах; трактори із саморозвантажними причепами; залізничний

транспорт (мотовози, електровози, вантажні вагони і платформи); підвісні

канатні дороги і т.д.

У ряді випадків дуже ефективний конвеєрний транспорт у вигляді

безперервної потокової лінії стрічкових транспортерів, особливо в сполученні з

роторними або ланцюговими багатоковшевими екскаваторами. Застосування

конвеєрного транспорту забезпечує безперервність роботи екскаваторів,

підвищуючи їхню продуктивність на 35...50 %, спрощує автоматизацію керування і

виробництва, знижує капітальні витрати і собівартість видобутку піску. Існує досвід

експлуатації як внутрішньокар'єрного, так і далекого, багатокілометрового

конвеєрного транспорту від кар'єру до споживача продукції.

Підвідний видобуток піску з дна водойм в обводнених кар'єрах

може вироблятися за допомогою екскаваторів-драглайнів, канатних скреперів,

землечерпалок, але найбільш ефективний гідромеханізований спосіб видобутку.

Видобуток будівельного кар'єрного піску ведеться по двох

напрямках. Після проведення за допомогою могутньої гірської техніки розкривних

робіт, виробляється екскавація гірського піску, що широко застосовується у всіх

видах будівництва. Видобуток будівельного піску з обводнених шарів родовищ

здійснюється гідромеханізованим способом з використанням могутніх кар'єрних

землесосних снарядів. Така технологія дозволяє не тільки ефективно вести

видобуток, але також очищати кар'єрний пісок від природних природних домішок,

що істотно підвищує його якісні характеристики.

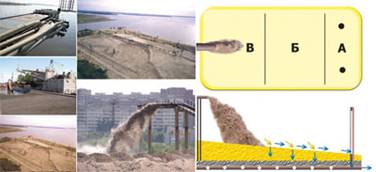

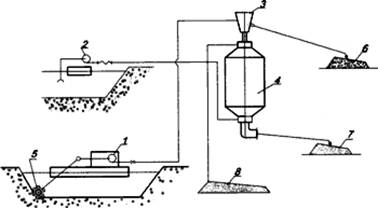

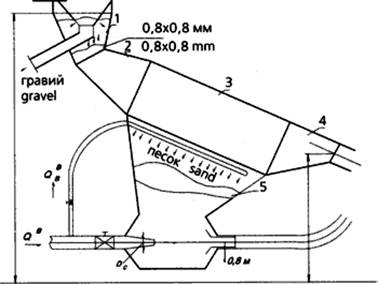

Гідромеханізований комплекс по видобутку і переробки

формувальних пісків

1 - двоступінчасте грунтоподібний пристрій

2 - водяний насос Q=600-1000 м/год

3 - ґрунтовий насос

4 - конічний гідрогуркіт

5 - пристрій для очищення зерен піску від глинистих примазок

6 - склад глинистих окатишів

7 - склад формувального піску

Гідромеханізований комплекс по видобутку і переробці піску на

двох фракцій

1 - грунтонасос, Г-13

2 - водяний насос Q=600-1000 м/год

3 - конічний гідрогуркіт

4 - класифікатор

5 - роторний розпушувач

6 - склад глинистих окатишів

7 - склад бетонних пісків

8 - склад розчинних пісків

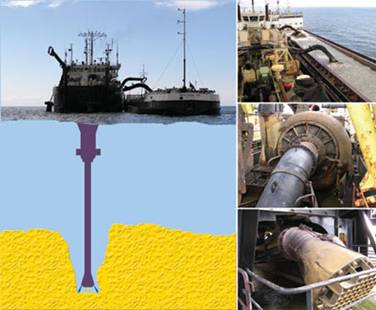

Для розробки підвідних родовищ використовують плавучі

установки, називані землесосними снарядами або земснарядами. Вони являють собою

понтон, переміщуваний і фіксований у визначеній позиції за допомогою тросів,

якорів і пальових пристроїв. На понтоні розташовується землесос - могутній

насос відцентрового типу. На дно опускається усмоктувальний пристрій землесоса

і при необхідності механічний розрихлювач. Землесос і розрихлювач працюють

спільно, причому розпушений пісок разом з водою засмоктується в трубу й у виді

пульпи (гідросуміші) транспортується по плавучому пульпопроводу, що збирається

з ланок труб на поплавцях.

Крім відцентрових землесосів для видобутку і перекачування

пульпи використовують гідроелеватори, що працюють за принципом ежектора [19].

Пульпа транспортується в гідровідвали - спеціальні складські

площадки на березі, відкіля вода стікає у водойму. При цьому одночасно

виробляється відмивання піску від пилоподібних і глинистих домішок, його

збагачення і фракціонування.

Гідромеханізований видобуток піску застосовується не тільки

для видобутку піску з дна рік або інших водойм, але й у рівнинних кар'єрах, що

обводнюються.

Родовища піску, розташовані вище рівня води, можна розробляти

за допомогою гідромоніторів. Гідромонітор являє собою керований трубчастий

стовбур конічного профілю з вузькою насадкою на кінці. Вода, подавана насосною

станцією з найближчої водойми, викидається через гідромонітор щільним струменем

з великою швидкістю. Гідромонітори, використовувані в гірничорудній

промисловості, здатні руйнувати високонапорним струменем води навіть міцні

скельні породи. Для видобутку ж піску досить тиску води 0,3...0 ,5 МПа. Гідромонітори

у вибої розмивають поклад піску, і пульпа, що утвориться, стікає в гідровідвали

самопливом, якщо забезпечено необхідний ухил, або транспортується по трубах

землесосом.

Пісок з відсівань дроблення. Пісок для бетону можна

одержувати попутно при дробленні скельних гірських порід, особливо в районах,

де відсутні природні піски задовільної якості. Для одержання дробленого піску

можна використовувати вивержені, метаморфічні або щільні осадові гірські

породи, а також гравій.

У залежності від міцності вихідної гірської породи в

насиченому водою стані встановлені чотири марки піску з відсівань дроблення

(відповідно з межею міцності породи не менш 100, 80, 60 і 40 МПа). Межа

міцності вивержених і метаморфічних порід повинний бути не менш 60 МПа, а

осадових гірських порід - не менш 40 МПа.

Крім міцності вихідної гірської породи важлива і її

структура. Як показали дослідження , форма зерен дробленого піску залежить в

основному від двох факторів: структури дробленої породи і способу дроблення.

Найкраща якість піску виходить при дробленні дрібно- і середнезернистих

кам'яних порід. Шорсткість поверхні зерен такого піску характеризується висотою

мікрорельєфу близько 170 ... 190 мкм, що забезпечує найкраще зчеплення з

цементним каменем у бетоні. Скритокристалічні і склуваті породи, а також

грубозернисті дають при дробленні пісок зі значним змістом зерен пластинчастої

і голчастої форми. Мікрорельєф їхньої поверхні характеризується, як правило,

меншою висотою. Крім того, при дробленні грубозернистої породи полімінерального

складу (наприклад, граніту) утворяться зерна піску мономінеральні (кварц,

польовий шпат, слюда), що відрізняються незначним зчепленням з цементним

каменем.

Спосіб дроблення скельних порід зв'язаний з вибором

дробильного устаткування. Установлено, що дробарки, що працюють за принципом

стиску породи (щокова, конусна, валкова), дають велике число зерен

пластинчастої і голчастої форми, а дробарки ударної дії (молоткові) - значно

менше.

Чим ближче форма зерен піску до кубічного (відповідно до вимоги

стандарту), тим менше його пустотність і, отже, менше витрата цементу в бетоні.

До зернового складу дроблених пісків пред'являються загальні вимоги, викладені

вище. Якщо гірська порода не містить нестійких рудних мінералів, аморфних

різновидів кремнезему й інших шкідливих включень, то єдиною небажаною домішкою

в дроблених пісках може бути пил (кам'яне борошно), що утворилося при

дробленні. Вона не настільки шкідлива, як глинисті домішки в природному піску,

тому стандартом допускається трохи більший її вміст [21].

У силу кращого зчеплення заповнювача з цементним каменем

міцність бетону на дробленому піску за інших рівних умов може бути вище, ніж на

природному кварцовому піску, причому не тільки при стиску, але ще в більшому

ступені при розтяганні. Такі бетони відрізняються підвищеною морозостійкістю й

іншими достоїнствами.

Однак дотепер мало використовуються відходи каменедроблення

дрібніше 5 мм, одержувані у великих обсягах при виробництві кам'яного щебеню.

Ці відходи при відділенні від них. кам'яного борошна (промиванням або сухим

збагаченням) можуть дати гарний пісок для бетону.

Якщо наявні на місці піски по зерновому складі або змістові

домішок не відповідають вимогам стандарту, а доставка якісного піску сполучена

з великими витратами, то економічно доцільно збагачувати піски. Збагачення

піску достоїть у видаленні зерен крупніше 5 мм, відмиванню пилоподібних,

мулистих і глинистих часток і поліпшенні зернового складу.

Відділення зерен гравію роблять просіванням піску на

вібраційних плоских або в барабанних грохотах.

Промивання піску з метою видалення пилоподібних, мулистих і

глинистих домішок здійснюють у піскомийках або класифікаторах різної

конструкції.

Промивання піску складається в перемішуванні і перетиранні

його у водному середовищі, у результаті чого глинисті включення і плівки, що

покривали поверхню зерен піску, диспергують і разом з пилоподібними домішками

переходять у шлам, що зливається при безперервній подачі чистої води. Подібним

чином працюють застосовувані іноді коритні, драгові й інші піскомийки, при

одержанні піску сортуванням природної піщано-гравійної суміші на грохотах

промивання його нерідко роблять безпосередньо при просіванні шляхом зрошення

грохотів водою з наступним видаленням забрудненої води. Якість промивання при

цьому, як правило, нижче, ніж при використанні спеціальних еско-мийок.

Промивання піску викликає необхідність його наступного зневоднення,

що ускладнює технологічний процес, особливо в зимовий час. Тому заслуговують на

увагу також і сухі способи збагачення, наприклад шляхом продувки що скидається

потоком повітря. Таким способом, звичайно, не можна видалити плівки глини з

поверхні зерен природного піску, але пилоподібні частки з дробленого піску, у

тому числі з відсівань каменедроблення, віддаляються. Основна мета збагачення -

забезпечення необхідного зернового складу піску. У ряді районів країни піски

місцевих родовищ занадто крейди. При їхньому використанні в бетонах неминуча

перевитрата цементу на 20...30, а іноді і на 50%. Такі піски доцільно

збагачувати добавкою привізного природного великого або дробленого піску.

Відповідно до Держстандарту 10268-80, як велику фракцію для

збагачення дрібних природних пісків можна застосовувати дроблений пісок,

зокрема з відсівань дроблення.

Перспективним напрямком, уже здійснюваним у промисловості

нерудних матеріалів, є фракціонування піску, тобто поділ його по крупності

зерен на фракції. Наступне роздільне дозування фракцій при готуванні бетонної

суміші забезпечує сталість зернового складу піску. Цей захід передбачений

діючими стандартами [19].

Головною сировинною

базою високоякісних кварцових пісків для склоробного виробництва є кілька

гірничо-збагачувальних комбінатів, що розробляють природні родовища піску в

центральних областях Росії. Значна вартість транспортування цієї сировини у

віддалені регіони і зростаючу потребу в сировину змушує підприємства шукати

альтернативні джерела постачання свого виробництва якісною сировиною. Ряд

скляних заводів використовує для своїх нестатків природна сировина місцевих

кар'єрів. Але основною проблемою при використанні такого піску, є його якість.

Значні змісти глини, польових шпатів,

а також окислів заліза не дозволяють направляти його у виробництво без

попереднього збагачення.

Розроблена комплексна

технологія підвищення якості кварцової сировини подібних родовищ. Ефективні

технологічні схеми і надійне збагачувальне устаткування використовуване в цій

технології дозволять склозаводам створити на своєму підприємстві установки по

збагаченню пісків необхідної продуктивності для забезпечення своїх нестатків

якісною сировиною.

У порівнянні зі звичайними схемами

збагачення природних пісків, що застосовують такі енергоємні і высокозатратные

методи, як высокоградиентная електромагнітна сепарація і многостадиальное

просівання, наші технології, вигідно відрізняються своєю ефективністю і

невеликими експлуатаційними витратами.

Вибір тих або інших методів

збагачення і їхньої інтенсивності ґрунтується на результатах ретельних

досліджень проб пісків на обогатимость. Далі описані процеси найбільше часто

використовувані нами при збагаченні пісків.

Дезінтеграція та грохотання

Підготовка вихідних пісків до

збагачення здійснюється в скруббер-бутаре, де в одному апараті сполучені два

процеси - дезинтеграця і мокре просівання піску. У результаті каскадного

переміщення матеріалу у водному середовищі відбувається руйнування глинистих

агрегатних включень з наступним висновком із процесу матеріалу крупностю більш

3-5 мм, що включає в себе великі камені, гальку, корені дерев та інші природні

і штучні включення.

Сучасні скруббер-бутары дозволяють проводити

ефективну дезинтеграцю матеріалів при змісті глини до 50% і вище.

При збагаченні пісків

використовуються суцільнозварні або збірні бутари зі звареного або

збірного шпальтового сита із шириною щілини 1-5 мм.

Механоактивація

Піски, що надійшли в процес,

піддаються механічної активації (оттирке) в оттирочной машині. Оттирка пісків

виробляється з метою зняття окісних плівок металів з поверхні кварцових зерен,

а також у процесі оттирки можуть руйнуватися зерна малої міцності. Досвід

експлуатації промислових оттирочных машин підтвердив їхню ефективність що

підтверджується якістю одержуваних продуктів, що перевищує якість одержуване в

лабораторних умовах. Можливо це пов'язано не тільки з більш інтенсивним

очищенням поверхні зерен але і з виборчим дробленням зростків, вивітрених

мінералів і мінералів з низькою твердістю. Процес виборчого дроблення в

оттирочных машинах неодноразово спостерігався при оттирке пісків, наприклад: у

процесі оттирки пісків Благодарненского родовища зміст польових шпатів у пісках

крупностью 0.1-0.8 мм знижується в 5.6 рази.

Гравітаційне збагачення

Очищення піску від важких мінералів

виробляється за допомогою процесу гравітації на концентраційних столах. У

процесі збагачення в концентрат столів витягаються важкі мінерали з питомою

вагою більш 3.5-4 г/см3, що збираються в окремий продукт і

віддаляються з процесу. Збагачення на концентраційних столах дозволяє одержати

більш висока якість піску, чим на інших апаратах гравітаційного збагачення.

Продуктивність концентраційних столів у циклах збагачення піску значно

перевищує показники, отримані при збагаченні інших видів мінеральної сировини,

і досягає 7-8 т/год на одну деку площею 7.5 м2.

Гідравлічна класифікація

Одержання піску потрібної крупности і

його відмивання від шламів досягається методом гідравлічної класифікації, що

виключає застосування вібраційних грохотов. Багатокамерний гідравлічний класифікатор

дозволяє одержати - піски заданої крупности.

Зневоднення та сушка піску

Збагачені кварцові піски проходять

цикл додаткового відмивання і зневоднювання першої стадії в спіральних

класифікаторах. У залежності від вимог до кінцевого продукту, сезонності і

кліматичним умовам роботи фабрики, піски складируются в природних конусах або надходять

на подальше зневоднювання на стрічкових фільтрах і сушіння у вихрових або

барабанних сушарках.

Магнітна сепарація

Необхідність використання магнітної

сеппарации визначається на підставі результатів технологичнеских досліджень. У

залежності від продуктивності фабрики і параметрів процесу магнітної сеппарации

нами використовуються высокоградиентные електромагнітні сепаратори або

сепаратори на постійних магнітах.

Оборотне водопостачання

Схема оборотного водопостачання,

основним апаратом якої є пластинчастий або радіальний згущувач, забезпечує

повторне використання технологічної води до 98%. Схеми оборотного

водопостачання укомплектовуються системами дозування флокулянтів.

З метою зниження втрат технологічної

води і зниженню обсягів складування шламів може використовуватися схема

фільтрації згущених шламів і подальше їх напівсухе складування.

4. Проведення рекультивації порушених земель після видобування

піску

Відкрите добування корисних копалин передбачає зняття

гумусового родючого шару ґрунту, складування його з подальшим використанням для

рекультивації. Під час роботи великоківшевих екскаваторів відвали мають дуже

складний рельєф у вигляді системи паралельних гребенів чи конусів з перепадом

відміток 10–15 м. Для розрівнювання таких відвалів потрібно виконувати значний

об’єм робіт (до 20 тис. м3/га). Для скорочення обсягу планувальних

робіт слід зменшувати ширину відвальної західки при відсипанні відвалів

паралельними гребенями або застосовувати технологію віялоподібного відсипання

відвалів [14].

У Науково-методичних рекомендаціях із рекультивації порушених

земель в Україні вказано, що рекультивація земель — один з ефективних заходів у

вирішенні питань раціонального використання земельних ресурсів і проблеми

охорони природи в цілому. Рекультивації підлягають усі землі, що зазнають змін

у рельєфі, ґрунтовому покриві, материнських та підстилаючих породах, які

відбуваються або вже відбулися у процесі гірничих, будівельних, гідротехнічних,

геологорозвідувальних та інших робіт. Слід рекультивувати також еродовані

ґрунти, а при відповідних умовах шляхом землювання — кам’янисті місця і землі з

неглибокими та низькопродуктивними ґрунтами.

Основне завдання рекультивації полягає в тому, щоб виконати

комплекс спеціальних робіт і заходів, довести порушені землі до стану,

придатного для їх використання у сільському, лісовому, рибному господарствах,

для промислового та комунального будівництва, створення тепличних господарств і

зон відпочинку.

Рекультивація має соціальне значення у вихованні бережливого

ставлення до природних ресурсів, зокрема до земельних багатств України.

Підприємства, організації та установи, що виконують згадані вище роботи на

сільськогосподарських землях, лісових угіддях, наданих їм у тимчасове

користування, зобов’язані власними коштами довести ці земельні ділянки до

стану, придатного для їх використання за призначенням.

Порушені землі доводять до придатного стану в ході

гірничодобувних та інших робіт, а при неможливості — не пізніше як за рік після

їх завершення, виключаючи період промерзання ґрунту.

Роботи з рекультивації порушених земель виконують поетапно і

поділяють на гірничотехнічну та біологічну рекультивацію. Гірничотехнічна

рекультивація — це комплекс інженерних робіт, до складу якого входять:

знімання та складування родючого шару ґрунту і потенційно

родючих порід;

формування відвалів шахт, кар'єрів, а також гідровідвалів;

вирівнювання поверхні, виположування, терасування та

закріплення укосів відвалів, бортів і кар’єрів, засипання шахтних провалів,

закріплення їхніх бортів;

хімічна меліорація токсичних ґрунтів;

покриття вирівняної поверхні шаром родючого ґрунту або

потенційно родючих порід;

інженерне впорядкування рекультивованої території (дренажна

мережа, дороги, виїзди тощо);

вирівнювання дна та бортів кар’єру при створенні водойм [12].

Обсяг робіт гірничотехнічного етапу рекультивації залежить

від стану порушених земель і виду запланованого використання. Ділянки,

підготовлені до стану придатності для несільськогосподарського використання

(під парки, водойми, промислове та комунальне будівництво тощо) передаються

відповідним організаціям у встановленому порядку. Ділянки, призначені для

сільського і лісового господарства, після гірничотехнічного етапу рекультивації

повертаються або передаються відповідним сільськогосподарським чи

несільськогосподарським підприємствам для здійснення заходів біологічної

рекультивації й подальшого використання за призначенням.

Знімання родючого шару ґрунту — обов’язкове при всіх видах

робіт із видобування корисних копалин, будівництва промислових, житлових та

комунальних об’єктів, доріг і гідротехнічних споруд, а також при відведенні

родючих земель під териконники, відстійники, ложа ставів і водосховищ тощо.

Знятий шар складують або вивозять на малопродуктивні землі, розміщені неподалік

(еродовані, піщані, солонці та ін.) для подальшого відновлення родючості

порушених земель.

Глибина знімання родючого шару визначається глибиною гумусового

профілю ґрунту і вмістом у ньому гумусу. Знімають гумусово-акумулятивний

горизонт ґрунту.

Глибина шару торфу, що залишається при торфорозробках,

необхідного для забезпечення водно-повітряного та поживного режимів на

торфовищах при рекультивації торфовищ, повинна становити:

для вирощування сільськогосподарських культур — не менше 0,5

м;

лісорозведення — не менше 0,3 м;

використання під водойми, ставково-рибницькі господарства та

для інших цілей — 0,15 м.

Біологічна рекультивація — це комплекс заходів щодо створення

сприятливого водно-повітряного та поживного режимів ґрунту для

сільськогосподарських і лісових культур [15].

Комплекс заходів біологічної рекультивації земель для

сільськогосподарського використання визначається фізико-хімічними властивостями

підстеляючих порід і нанесеного родючого шару грунту або потенційно родючої

породи. Цей комплекс охоплює запровадження сівозмін, насичених культурами на

сидеральне добриво, внесення підвищених норм органічних і мінеральних добрив,

мульчування тощо.

На ділянках, відведених для лісового господарства, основний

біологічний вплив на відновлення порушених земель мають лісонасадження. При

підготовці земельної ділянки під лісові культури верхній шар збагачують

сидератами, мульчують. При садінні вносять добрива.

Гірничотехнічний етап рекультивації

До комплексу робіт гірничотехнічного етапу належать:

відсипання відвалів, вирівнювання, формування укосів, знімання, транспортування

та нанесення на рекультивовані землі ґрунту або потенційно родючих порід,

докорінна меліорація, будівництво доріг, спеціальних гідротехнічних споруд тощо

(ГОСТ–83).

Розкривні роботи без проекту рекультивації земель залишають

після себе хаос, так званий місячний ландшафт, що забруднює й отруює навколо

ґрунти, воду, повітря, природу. Будь-яке добування корисних копалин повинне

передбачати, як порушені землі будуть відновлені та використовуватимуться у

майбутньому. Це має бути відбито у проекті рекультивації порушених земель.

Останній ставить певні вимоги до гірничотехнічного етапу. Він визначає, в якому

порядку слід розкривати гірські породи і переміщувати їх у відвали, щоб

полегшити подальше використання. Проектанти розробляють технологічні схеми

селективного розкриття гірських порід та селективного відсипання відвалів [11].

Найпоширеніші вимоги до технічного етапу рекультивації такі:

селективне знімання родючих гумусових горизонтів ґрунту;

селективне знімання потенційно родючої породи (переважно леси

та лесовидні суглинки);

переміщення до відвалів суміші безплідних і токсичних порід;

своєчасне грубе планування (вирівнювання) відвалів із

токсичними та індиферентними породами для забезпечення рівномірного їх

осідання;

ретельне планування відвалів після осідання;

покриття токсичних порід після їх ретельного планування шаром

глинистих порід, що запобігає міграції токсичних елементів до кореневмісного

шару;

нанесення шару потенційно родючої породи завтовшки 1,5–2 м;

покриття відвалів шаром родючого ґрунту завтовшки 30–50 см.

Бувають і відхилення від цієї загальної схеми. Наприклад,

якщо шар потенційно родючої породи досить потужний, то ним можна перекривати

токсичні та індиферентні породи без ретельного вирівнювання відвалів і

створення екрана з глинистих порід. Після грубого вирівнювання екскаваторних

відвалів на них наносять шар лесовидного суглинку завтовшки 3–5 м. Після усадки

й розрівнювання його покривають ґрунтом гумусових шарів, які є дуже цінним

ресурсом. Згідно із законодавством при всіх видах будівельних робіт ґрунтовий

шар слід знімати, складувати і використовувати за призначенням для біологічної

рекультивації.

Л. В. Моторіна та В. А. Овчинніков виділяють такі

технологічні схеми робіт із знімання ґрунтового шару та нанесенню його на

відвали:

технологічна схема із використанням скрепера та бульдозера.

Знімають гумусовий шар ґрунту і транспортують на відвали скрепером.

Доставлений до відвалу ґрунт за допомогою бульдозера

рівномірно розподіляється по поверхні відвалу;

технологічна схема із використанням екскаватора,

автосамоскида та бульдозера. Її застосовують при транспортуванні ґрунту на

більші відстані;

технологічна схема із використанням екскаватора, стрічкового

конвеєра, відвалоформувача та бульдозера. Ґрунт виймають екскаватором,

завантажують у бункер стрічкового конвеєра, який транспортує ґрунт на зовнішній

і внутрішній відвали, де його розрівнює бульдозер.

Кожному виду робіт із реутилізації родючого шару відповідають

спеціальні машини.

Орієнтована потужність шару ґрунту, який знімається, згідно з

науково-методичними рекомендаціями 1981 року, може бути такою, см:

дерново-підзолисті окультурені ґрунти — 15–20;

ясно-сірі та сірі опідзолені — 15–30;

темно-сірі опідзолені — 40–50;

чорноземи типові, вилугувані, опідзолені та реградовані —

100-120;

чорноземи звичайні — 40–70;

чорноземи південні та темно-каштанові — 35–50;

каштанові — 20–30.

Рекультивовану ділянку, яку відводять під біологічну

рекультивацію, підлягає внутрішньогосподарській організації території. На

ділянках, покритих потенційно родючим шаром, на період біологічної

рекультивації вводять меліоративну сівозміну, влаштовують мережу доріг,

захисних лісонасаджень і гідротехнічних споруд. Борти відпрацьованих кар’єрів

зрізають залежно від стійкості порід із закладенням укосів від 1:1 до 1:2 або

споруджують на них терасоподібні уступи для садіння лісових культур. Дно таких

кар’єрів може бути відведено під біологічну чи будівельну рекультивацію. Інколи

доцільно створити на них водойми і зони відпочинку.

Гірничотехнічний етап рекультивації при будівництві шляхів та

інших лінійних об’єктів полягає у зніманні в порушеній смузі шару ґрунту,

створенні насипів з підґрунтя і покритті резервних ділянок гумусовим шаром [1].

При шахтному добуванні корисних копалин пуста порода знову

повертається у вироблені штреки. У разі неможливості повернення її в штреки

створюють зовнішні відвали (терикони, териконники), під які відводять

малопродуктивні землі чи яри. Після 2–3-річного осідання відвали вирівнюють,

покривають потенційно родючою породою, шаром ґрунту й передають для біологічної

рекультивації.

При підземному добуванні корисних копалин може деформуватися

поверхня ґрунту внаслідок осідання. Залежно від характеру деформації у межах

шахтного поля на поверхні знімають шар ґрунту, провали засипають, розрівнюють і

після остаточного осідання вирівнюють та покривають шаром ґрунту.

Під час геологорозвідувальних робіт гумусовий шар ґрунту

знімають повністю. Крім того, знімають 50 см горизонту, перехідного до породи,

окремо складують, влаштовують резервуари для зберігання промивних рідин, які

використовують у процесі буріння. Після того як закінчать буріння, зняті шари

ґрунту і підґрунтя повертають на попереднє місце. Якщо необхідно, проводять

хімічну меліорацію й вносять підвищені норми органічних добрив.

Вироблені торфовища при фрезерному і машиноформувальному

способах видобування торфу потрібно повертати землекористувачам для

використання їх під сіножаті, пасовища, заліснення та обводнення. З цією метою

влаштовують осушувальну мережу, планують поверхню, споруджують дороги.

Торфовища, вироблені гідроспособом, звичайно рекультивують для

рибогосподарського використання. На них викорчовують та вивозять пеньки,

планують та закладають осушувальну мережу. В Німеччині існує технологія

ренатуралізації боліт і торфовищ [20].

Біологічна рекультивація — це етап загальної рекультивації,

що охоплює комплекс агротехнічних і фітомеліоративних заходів для підвищення

родючості порушених земель.

Біологічна рекультивація може бути сільськогосподарською або

лісовою. Сільськогосподарська рекультивація слугує для підготовки землі під

ріллю, багаторічні насадження чи природні кормові угіддя. Найсуворіших вимог

слід дотримувати під час біологічної й технічної рекультивації земель, які

відводять під ріллю. У такому разі потрібні селективне відсипання відвалів,

перекриття токсичних порід 0,5-метровим шаром глини, потенційно родючою породою

завтовшки 1,5–2 м, а також поверхневим шаром ґрунту, 5–10-річний період відновлення

родючості з вирощуванням багаторічних трав, внесенням високих норм органічних і

мінеральних добрив. Після такої рекультивації ці землі можна використовувати

інтенсивно. За потенційною та ефективною родючістю вони можуть не поступатися

перед зональними ґрунтами. У зоні поширення родючих чорноземів під ріллю слід

рекультивувати не більше 70 % порушених земель. Решту 30 % відводять під укоси

відвалів, терасоподібні уступи, під’їзні шляхи, протиерозійні споруди. Ці землі

заліснюють або залужують травами.

Порушені землі мають несприятливі режими, на них навіть

багаторічні трави потребують удобрення. Взагалі економічно доцільним є

насипання гумусового шару ґрунту до глибини 50 см.

Землеробство на рекультивованих землях має специфічні

особливості, базуючись у той же час на основних ланках системи, застосовуваних

у непорушених агро ландшафтах, і включає: організацію території відповідно до

спеціалізації господарства та його природноекономічних умов; сівозміни згідно

зі сформованою структурою посівних площ; засоби обробітку ґрунту, сівби і

догляду за рослинами відповідно до ґрунтового покриву; систему удобрення;

захист від бур’янів, хвороб і шкідників; систему заходів щодо захисту ґрунтів

від ерозії. За основу при організації території рекультивованих земель потрібно

брати спеціалізацію господарства, яка полягає у створенні сівозмін з

оптимальними розмірами полів і чергуванням культур, лісосмуг,

лісомеліоративного фонду на крутосхилах або невикористовуваних ділянках,

під’їзних шляхів, засипанні ярів чи створенні гідротехнічних протиерозійних

споруд, в організації рекреаційних зон навколо збережених водойм тощо [7].

До специфічних особливостей землеробства в техногенних

агроландшафтах слід віднести поетапне освоєння земель. Згідно з вимогами до

біологічного етапу рекультивації останній поділяється на два періоди. У

першому, меліоративному, періоді вирішують докорінні питання окультурення

рекультивованих ґрунтів добором культур або сівозмін, внесенням добрив та

іншими меліоративними заходами, пов’язаними із періодом подальшого інтенсивного

сільськогосподарського використання. У другому після меліоративного періоді

рекультивовані землі повинні бути включені у структуру сільськогосподарських

угідь із відповідною плановою віддачею від них. Залежно від окультуреності й досягнутого

в меліоративному періоді рівня родючості такі землі відводять у категорію орних

угідь або ж під кормові культури (поліпшені вигони, сіножаті, пасовища).

Сформовані у техногенних агроландшафтах ґрунти більшою мірою

піддаються ерозійним процесам та іншим деградаціям, тому необхідно мати

протиерозійний фон протягом року.

До початку рекультивації кар'єр являв собою виїмку

неправильної форми частково заповнену дощовими стоками, відходами

гумово-технічної продукції і відходами будівельного виробництва.

Технологічна схема рекультивації відпрацьованого кар'єру

складається з декількох етапів.

1-й етап містить у собі пристрій котловану і водовідвідних

канав по периметру кар'єру.

Пристрій котловану припускає додання кар'єрному виробленню

правильних геометричних форм. Борти кар'єру виполажуться. Крутість укосів

складає 30°.

Після виполажування, борта кар'єру ущільнюються і плануються.

По спланованих укосах робиться піщане підсипання під протифільтраційний екран.

Протифільтраційний екран виконується шляхом пристрою геомембрани з поліетилену

високої щільності товщиною 1 мм. Протифільтраційний екран захищається від можливих

ушкоджень ґрунтом товщиною 0.5 м [14].

Днище котловану представляє із себе глиняну основу, ущільнену

і сплановану з ухилом убік прийомного колодязя. По днищу котловану

влаштовується променевий пластовий дренаж, виконаний із щебеню і піску, убік прийомного

колодязя зі збірних ж/б труб діаметром 1м. Дренажна система влаштовується для

збору можливого утворення фільтрату в процесі рекультивації. Прийомний колодязь

нарощується в міру засипання кар'єру. Захист підстави і бортів кар'єру

протифільтраційною мембраною і глиняним замком виключає контакт матеріалів

засипання з ґрунтовими водами.

По периметру кар'єру виконується водовідвідна канава з метою

запобігання влучення дощових і поталих вод із прилягаючої території. У місцях

перетинання водовідвідної канави з кільцевою автодорогою укладаються

водопропускні металеві труби.

2-й етап містить у собі технічну рекультивацію шляхом

заповнення котловану пресованими брикетами ТБО з пересипанням інертними

матеріалами.

Для організації складування технічних побутових відходів (ТПВ)

в кар'єр запроектований пандус з покриттям зі збірних ж/б плит, що забезпечує

з'їзд на тимчасову технологічну дорогу і розвантаження сміттєвозів. Схема розміщення

ТБО передбачена по картах. Складування брикетів здійснюють у 4 яруси на висоту

3м.

Після завершення процесу укладання поверх ТБО влаштовується

глиняний екран. Ізолюючий шар відсипається з місцевих глин товщиною 0,3м, що

залишилися від вибірки котловану. Ці ґрунти є слабопроницаемыми. Екран зі

слабопроникним покриттям створюється щоб уникнути нагромадження в товщі ТБО

атмосферних опадів.

3-й завершальний біологічний етап рекультивації передбачає

комплекс агротехнічних і фітомеліоративних заходів, спрямованих на відновлення

порушених земель.

При виконанні 3-го етапу демонтуються тимчасові дороги,

повітряні лінії висвітлення, спорудження господарського призначення.

Виробляється комплекс робіт (перекопування доріг) виключаючих проїзд до місця

рекультивації автотранспорту. Виробляється планування порушеного рельєфу з

метою виключення місць застою дощових стоків.

Після виконання планувальних робіт необхідно відсипати

рослинний шар, товщиною 0,15 м. Термін процесу стабілізації для майбутнього

використання території під посів багаторічних трав - 2 роки.

5. Стан та перспективи видобування піску в Чернігівській

області

ТОВ "Папернянський кар`єр скляних піків" – одне з

провідних підприємств України з видобутку кварцових пісків для виробництва

скла. Добувати високоякісні піски з родовища біля села Паперні Чернігівської

області розпочали ще у 1714 році. У той час родовище розроблялося для потреб

Гомельського заводу скляних виробів. У 90-ті роки виробництво практично

припинилося. Проте в 1998 році було створено ТОВ "Папернянський кар`єр

скляних піків" і почався новий етап у роботі підприємства.

Кар`єр займається видобуванням кварцових пісків, які є основною сировиною

для підприємств скляної промисловості. Вже в 2002 році завдяки впровадженню

відновлювальних робіт. Було на 300 % збільшено обсяги виробництва й реалізації

кварцового піску. У 2003 році підприємство здійснило модернізацію виробництва.

Нині частка продукції підприємства на ринку України становить 30 %.

Попернянський кар`єр постачає продукцію на склозаводи

України, Білорусі, Молдови і продовжує розширувати коло поставок. З метою

ефективного використання природних ресурсів Попернянський кар`єр веде розробку

родовища, сертифікувавши піски двох марок: ВС-050-1 і ВС-030-В.

Хімічний склад піску наведено в таблиці 5.1, а

гранулометричний склад представлено в таблиці 5.2.

В Чернігівській області знаходиться значна кількість родовищ

піску, а саме нараховується 18 родовищ. Дані щодо кожного родовища представлені

в таблиці 5.3.

Таблиця 5.1. Хімічний склад піску

|

Речовина

|

Склад піску

марки

|

|

ВС-030-В

|

ВС-050-1

|

|

SO2%

Fe2O3 %

Аl7О3%

ТіО2%

СоО%

МgО%

|

99,18-99,6

0,014-0,024

0,044-0,052

0,025-0,044

Сліди

Сліди

|

99,18-99,6

0,03-0,044

0,044-0,12

0,045

0,07

0,05

|

Таблиця 5.2. Гранулометричний склад

|

Сита, мм

|

1,00

|

0,63

|

0,40

|

0,315

|

0,20

|

0,16

|

0,10

|

0,063

|

0,05

|

<0,05

|

|

Марка ВС-030-В зал. на ситі, %

|

0,00

|

2,40

|

19,20

|

7,50

|

7,45

|

28,45

|

35,15

|

3,50

|

0,20

|

0,15

|

|

Марка ВС-050-1

зал. на ситі, %

|

0,00

|

2,15

|

17,45

|

7,95

|

11,15

|

38,60

|

19,30

|

2,90

|

0,4

|

0,10

|

Родовища піску в Чернігівській області

|

№ п/п

|

Номер паспорту в Геолінформі

|

Назва родовища

|

Корисна копалина

|

Застосування

|

Ступінь пром. освоєння

|

Підпорядкованість

|

Одиниця виміру

|

Балансові запаси

|

Запаси затверджені ДКЗ

|

Наявність спеціальних дозволів на право користування

надрами

|

|

А+В+С1

|

С2

|

А+В+С1

|

С2

|

|

1.

|

599

|

Корюківське

|

глина, пісок, суглинок

|

груба кераміка

|

розробл.

|

Корюківський завод будматеріалів

|

тис. куб. м

|

4971

|

|

5024

|

|

|

|

2.

|

1539

|

Кам’янське

|

пісок

|

буд. розчини

|

не передбач. освоення

|

-

|

тис. куб. м

|

25011

|

11539

|

12331

|

11539

|

|

|

3.

|

3700

|

Макошинське

|

пісок

|

буд. розчини

|

підгот. до освоєння

|

-

|

тис. куб. м

|

1573

|

|

1573

|

|

|

|

4.

|

3735

|

Червоногорське

|

пісок

|

буд. розчини

|

підгот. до освоєння

|

-

|

тис. куб. м

|

24703

|

|

24703

|

|

|

|

5.

|

|

Климентівське

|

пісок

|

буд. розчини

|

резерв

|

Ленінівська с/р

|

-

|

|

|

|

|

|

|

6.

|

|

Лісове

|

пісок

|

буд. розчини

|

резерв

|

ДФР

|

-

|

|

|

|

|

|

|

7.

|

|

120

|

Новгород-Сіверське

|

пісок, крейда

|

силікатні вироби, карбонатна сировина для вапна

|

законсерв.

|

КП "Н.-Сіверське з/у будматеріалів"

|

тис. куб. м

тис. тн

|

230

799

|

|

230

1509

|

|

|

8.

|

1063

|

Форостовицьке

|

пісок

|

силікатні вироби

|

резерв

|

ДФР

|

тис. куб. м

|

9560

|

|

950

|

|

|

|

9.

|

2687

|

Голубівське

|

пісок

|

цегельно-черепична сировина

|

розробл.

|

Голубівський ц/з Любецької МПМК

|

тис. куб. м

|

2092

|

114

|

1791

|

|

|

|

10.

|

|

Грабівське 1

|

пісок

|

цегельно-черепична сировина

|

розробл.

|

Ріпкинський учбовий завод будматеріалів, Київський

індустріальний технікум

|

тис. куб. м

|

1667

|

|

|

|

|

|

11.

|

|

Олександрівське

|

глина, пісок

|

цегельно-черепична сировина

|

розробл.

|

ВАТ "Фірма "Чернігівбудматеріали"

Олешнянське з/у

|

тис. куб. м

|

465

|

|

|

|

|

|

12.

|

3153

|

Неданчицьке

|

пісок

|

буд. розчини

|

резерв

|

-

|

тис. куб. м

|

4909

|

|

4909

|

|

|

|

13.

|

550

|

Семенівське 1

|

глина, пісок

|

цегельно-черепична сировина

|

розробл.

|

Семенівський ц/з

|

тис. куб. м

|

69

|

|

|

|

|

|

14.

|

502

|

Семенівське 2

|

глина, пісок

|

цегельно-черепична сировина

|

резерв

|

Семенівський ц/з

|

тис. куб. м

|

391

|

|

391

|

|

|

|

15.

|

1880

|

Чорнотицьке

|

пісок, суглинок

|

цегельно-черепична сировина

|

розробл.

|

Чорнотицький ц/з райагробуду

|

тис. куб. м

|

78

345

|

|

|

|

|

|

16.

|

1034

|

Янівське

|

пісок

|

силікатні вироби

|

резерв

|

Держкорпорація Укрбудматеріали

|

тис.куб.м

|

18733

|

-

|

18846

|

-

|

-

|

|

17.

|

3059

|

Золотинка

|

пісок

|

буд. розчини

|

резерв

|

ДФР

|

тис.куб.м

|

17744

|

-

|

-

|

-

|

-

|

|

18.

|

3396

|

Михайло-Коцюбинське

|

пісок

|

буд. розчини

|

резерв

|

ДФР

|

тис.куб.м

|

3020

|

-

|

3020

|

-

|

-

|

Отже, проведене дослідження питання щодо екологічних аспектів

видобування піску можемо зробити наступні висновки:

1.

Будівельна

промисловість являється важливою складовою частиною матеріально-технічної бази

будівництва. Розвиток виробництва будівельних матеріалів значною мірою

обумовлює і обсяги капітального будівництва та його прогрес. Важливим природним

елементом будівельної та скляної галузей являється пісок. Пісок (рос. пески, англ. sands, нім. Sande m pl) — осадова

гірська порода і штучний матеріал, що складається із зерен гірських порід. Дуже

часто складається з майже чистого мінералу кварцу (речовина — діоксид кремнію).Сировиною для скляної

промисловості є насамперед різнозернисті кварцові піски, які повинні містити в

собі не менше 85 — 90% кремнозему.

2.

Існує декілька

класифікацій пісків. За умовами утворення піски поділяють на річкові, озерні,

морські, водно-льодовикові та інші. За крупністю піски класифікують на

тонкозернисті (0,05—0,1 мм), дрібнозернисті (0,1—0,25 мм), середньозернисті

(0,25—0,5 мм), крупнозернисті (0,5—1,00 мм), грубозернисті (1—2(3) мм). За

речовинним складом розрізнюють піски мономінеральні, олігоміктні, і поліміктні,

що складаються із зерен мінералів і гірських порід різного складу. Частіше за

все зустрічаються піски кварцові, аркозові (кварц-полевошпатові),

глауконіт-кварцові, слюдисті і інші. Домішки — слюда, карбонати, ґіпс,

магнетит, ільменіт, циркон і інші. По виду видобутку пісок розділяється на кар'єрний

і річковий. Природний пісок добувається в піщаних і піщано-гравійних кар'єрах.

Одержання піску в останніх зв'язано із сортуванням піщано-гравійної суміші.

пісок у кар'єрах добувають або відкритим способом, або підвідною розробкою.

Відкритий спосіб видобутку піску найбільш розповсюджений.

3.

Видобування

піску відкритим способом сприяє утворенню відпрацьованих кар`єрів, які

становлять небезпеку для природних екологічних процесів. Важливим елементом

екологізації видобування піску є розробка та впровадження нових способів

рекультивації піщаних кар`єрів. Рекультивацію проводять у кілька етапів.

4.

На

території Чернігівської області знайдено близько 18 родовищ з видобування

піску. Найбільш розробленим та діючим родовищем являється ТОВ "Папернянський

кар`єр скляних піків".

1)

Балюк

С.А., Блохіна Н.М., Білолипський В. О. та ін. Методика моніторингу земель, що перебувають у кризовому стані. —

Харків, 1998. — 88 с.

2)

Білявський

Г.О. та інші. Основи

екологічних знань: Навч. посібник. – К.: Либідь, 2002. – 346 с.

3)

Бойчук

Ю.Д. Основи екології та екологічного права. – К., 2005. – 368 с.

4)

Бойчук Ю.Д.,

Солошенко Е.М., Бугай О.В. Екологія і охорона навколишнього середовища. – Суми,

2002. – 284 с.

5)

Боков ВЛ., Лущик

А.В. Основы

экологической безопасности. - Симферополь:

Сонат, 1998. -

224 с.

6)

Гінсірук С.А.

Регіональне природокористування: Навч. посібник. – К., 1990.

7)

Гнатенко О. Ф., Петренко Л. Р., Капштик М. В. та ін. Деградація і моніторинг грунтів: Методичні вказівки. — К.: Нац. аграр.

ун-т, 1998. — 54 с.

8)

Голубець

М.А., Кучерявий В.П., Генсірук С.А. та ін. Конспект лекцій з курсу "Екологія і охорона

природи". - К., 1990.

9)

Гудзон Н. Охрана почвы и борьба с эрозией: Пер.

с англ. — М.: КоЛос, 1974. — 304 с.

10) Гурский Б.Н. и др. Геология. – М.,

1985. – 310 с.

11)

Джигирей

В.С. Екологія та охорона навколишнього природного середовища. – К.: Т-во "Знання",

КОО, 2000. – 203 с.

12)

Дороненко Е.П.

Рекультивация земель, нарушенных открытыми разработками. - М.:Недра, 1979. -

264 с.

13)

Дороненко Е.П.,

Минакова Т.Б., Линькова Е.Г. Эффективность восстановления железнодорожных

карьеров // Земледелие. - 1986. - № 6. - С. 12-14.

14)

ЄтеревськаЛ.В.

Рекультивація

земель.— К.: Урожай, 1977. - 128 с.

15)

Запольський

А.К., Салюк А.І. Основи екології. – К.: Вища школа, 2003. – 358 с.

16)

Земельні ресурси України / За ред. В.В. Медведева, Т.М. Лактіонової. — К.: Аграр. наука, 1998. — 150 с.

17)

Злобін Ю.Л. Основи екології. - К.:

Лібра, 1998. -

248 с.

18) Лебедева Н.Б. Пособие к практическим

занятиям по общей геологии. – М., 1976. – 96 с.

19) Левитес Я.М. Общая геология. – М.,

1986. – 270 с.

20)

Мазур

И.И., Молдованов О.И. Курс инженерной

экологии. - М.: Высшая школа, 1999. - 447 с.

21) Малахов А.А. Краткий курс геологии. –

М., 1962. – 238 с.

22)

Миркин Б.М.,

Наумова Л.Г. Экология. - Уфа: Восточный университет, 1998. - 256 с.

23)

Новиков Ю.В. Экология, окружающая среда и человек.

- М.: ФАИР, 1998. - 320 с.

24)

Охорона

грунтів. / М.К. Шикула, О.Ф. Ігнатенко Л.Р.. – К.: Т-во "Знання",

КОО, 2004. – 398 с.

25) Принципи природокористування //

Основи соціоекології. – К., 1995.

26)

Розанов СИ. Общая экология. - СПб.: Лань, 2001. - 288 с.

27) Сахаєв В.Г., Шевчук В.Я.

Економіка і організація охорони навколишнього середовища: Підручник. – К.: Вища

школа, 1995. – 272 с.

28)

Ситник К.М.,

Брайон В. Н, Городецкий А.В. Биосфера,

экология, охрана природы. - К.,

1980.

29)

Справочник

мастера-строителя / Под редакцией

Д.В.Коротеева. -

М.: Высшая школа, 1986. - 379 с.

30)

Степановских А.С.

Экология. - М.: ЮНИТИ, 2001. - 703 с.

31) Якушова А.Ф. и др. Общая геология. –

М., 1988. – 437 с.