Проектирование металлической балочной конструкции

Федеральное

агентство по образованию

Государственное

образовательное учреждение высшего

профессионального

образования

Кафедра: Строительных

конструкций

Курсовой

проект по дисциплине

"Металлические

конструкции"

На тему: "Проектирование металлической

балочной конструкции"

Выполнил: ст. гр. ПГС

Маковецкий А.О.

Проверил :

Тонков Л.Ю.

Пермь 2009

Содержание

1. Исходные данные

2. Компоновочное решение

3. Расчет и конструирование балок

3.1 Вспомогательные балки

3.1.1. Сбор нагрузок

3.1.2. Силовой расчет

3.1.3. Назначение типа сечения вспомогательных балок и

марки стали

3.2 Главные балки

3.2.1 Силовой расчет

3.2.2 Компоновка сечения и проверка прочности и общей

устойчивости

3.2.3 Изменение сечения главной балки

3.2.4 Проверка общей устойчивости и деформативности балок

3.2.5 Проверка местной устойчивости балок

3.2.6 Расчет поясных швов, опорных частей балок, узлов

сопряжений балок

4. Расчет и конструирование колонн

4.1 Выбор расчетной схемы

4.2 Компоновка сечения колонны

4.3 Проверка сечения колонны

4.4 Конструирование и расчет оголовка колонны

4.5 Конструирование и расчет базы колонны

4.6 Подбор сечения связей по колоннам

Литература

1.

Исходные

данные

|

Длинна пролета

|

L

|

10.2

|

м

|

Длинна

второстепенной балки

|

l

|

6.2

|

м

|

|

Высота колоны

|

Hк

|

7.8

|

м

|

|

Толщина плиты настила

|

tпл

|

8

|

см

|

|

Нагрузка

|

qн

|

13

|

кН/м2

|

Схема пролета

2.

Компоновочное

решение

Проектирование сооружения начинаем с

назначения компоновочной схемы, в которой за основу, принимаем балочную клетку

нормального типа, опирающуюся на центрально-сжатые колонны. Устойчивость

сооружения в плоскости главных балок обеспечивается путем примыкания этих балок

к жесткому блоку (для рабочих площадок – это каркас здания цеха). В плоскости,

перпендикулярной главным балкам, устойчивость сооружения обеспечивается путем

постановки связей по колоннам, т.е. созданием диска.

3.

Расчет и

конструирование балок

3.1 Вспомогательные балки

3.1.1 Сбор нагрузок

Нагрузка на вспомогательные и все нижележащие конструкции

состоит из постоянной составляющей и временной (полезной) нагрузки.

Сбор нагрузок на рабочую

площадку:

|

№ п/п

|

Наименование нагрузки

|

Нормативная нагрузка, кН/м2

|

|

Расчетная нагрузка, кН/м2

|

|

Постоянная

нагрузка

|

|

1

|

Пол асфальтобетонный:

|

0.72

|

1.3

|

0.94

|

|

t=

|

40

|

мм

|

|

= =

|

18

|

кН/м3

|

|

2

|

Монолитная ж/б плита:

|

2.00

|

1.1

|

2.2

|

|

t=

|

8

|

мм

|

|

= =

|

25

|

кН/м3

|

|

3

|

Собственный вес второстепенных балок:

|

0,20

|

1.05

|

0.21

|

|

Итого постоянная нагрузка q:

|

2.92

|

|

3.35

|

|

4

|

Полезная нагрузка p:

|

13

|

1.2

|

15.6

|

|

Всего нагрузка (q+p):

|

15.92

|

|

18.95

|

3.1.2 Силовой расчет

Погонная нагрузка на

вспомогательные балки равна:

g = (p + q)·a = 18.95·1.7 = 32.215 кН/м.

Опорные реакции:

VA = VB = g·l/2 = 32.215·6.2 / 2 = 99.867 кН.

Максимальный изгибающий

момент:

Mmax = g·l2/8 = 32.215·6.2² / 8 = 154.793 кНм.

Максимальная поперечная

сила:

Qmax = VA = 99.867 кН.

3.1.3 Назначение типа сечения

вспомогательных балок и марки стали

Сечение принимаем в виде

стального горячекатаного двутавра с параллельными гранями полок по ГОСТ

26020-83.

Марка стали С255. Расчетное сопротивление марки стали Ry (по пределу текучести) принимаем по

СНиПу II-23-81*: Ry = 240Мпа.

Сечение балок назначаем

из условия прочности:

σ = Mmax· γn / C1·Wn,min £ Ry· γc, (3.1.1)

где Мmax – максимальный расчетный изгибающий

момент в балке;

Wn,min – момент сопротивления сечения

балки, т.е. требуемый Wтр;

γс – коэффициент условия работы балки, γc = 1 (СНиП II-23-81*);

γn – коэффициент надёжности, γn=0.95;

С1 – коэффициент, принимаем равный С1

= С = 1.12 (СНиП II-23-81*).

Из условия прочности

(3.1.1) находим требуемый момент сопротивления:

Wтр = Мmax· γn / C1·Ry·γc, (3.1.2)

Wтр =154.793·103·0.95 /

1.12·240·106·1 = 547.073 см³.

Зная Wтр = 547.073 см³, подбираем по сортаменту СТО

АСЧМ 20-93 Б, ближайший номер профиля с избытком, Wx > Wтр и выписываем из сортамента для него

геометрические характеристики:

Двутавр 35 Б1:

Wy = 641.3 м³; Wz = 91 м³;

Iy = 11095 см4; Iz = 791.4 см4;

iy = 14.51 см; iz = 3.88 см;

Sy = 358.1 м³; It = 13.523 см4;

A = 52.68 см2 ;

t = 9 мм;

b = 174 мм;

h = 346 мм ;

s = 6 мм.

Проводим проверки

прочности:

σ = Mmax· γn / C1·Wy £ Ry· γc, (3.1.3)

где по СНиПу II-23-81* C1

= 1.09.

σ = 154.793·10³·0.95 / 641.3·10-6·1.09

= 210.4 МПа.

σ = 210.4 МПа < Ry· γc = 240 МПa,

τ =

Qmax· γn / hw·tw (3.1.4)

τ = 99.867·10³·0.95 / 6·10-3·328·10-3 = 48.21 МПа.

проверка прочности

выполняются.

Проверку деформативности балок производим от действия

нормативных нагрузок и при равномерно распределенной нагрузке используем

формулу:

ƒ/l =

5·gн·l3/384·E·Iy

£ [ƒ/l], (3.1.5)

где l - пролет балки, равный l = 6.2 м;

gн = (pн + qн) · a = 27.064 кН/м;

Е = 2,06·105 МПа;

[ƒ/l] - нормируемый относительный прогиб балки,

принимаем по СНиПу II-23-81*: [ƒ/l] = 1/200.556.

ƒ/l = 5·27.064·103·6.23/384·2.06•106·11095·10-6

= 6.375·10-3.

ƒ/l = 6.375·10-3 < [ƒ/l]= 4.986·10-3,

проверка деформативности

выполняется.

Проверка общей

устойчивости балок производится по формуле:

σ = Mmax· γn /φb·Wy £ Ry· γc, (3.1.6)

Wy – принятый момент сопротивления

балки;

γс = 0.95 при проверке устойчивости;

φb – коэффициент, определяемый по СНиПу II-23-81*.

Определяем φb , находим по формулe:

φ1 = ψ·Iz/Iy·(h/lef)²·E/Ry

(3.1.7)

где h – высота сечения балки;

ψ – коэффициент, определяем по

формуле:

ψ =

1,6 + 0.08·α (3.1.8)

α =

1.54·It/ Iz·(lef/h)²

(3.1.9)

α =

1.54·13.523/791.4·(6.2/0.346)2 = 8.449;

ψ = 1.6+0.08∙8.449 =

2.276;

φ1 =

2.276·791.4/11095·(0.346/6.2)2·2.06·105/240 = 0.434;

φ1 < 0.85 → φb = φ1;

σ = 154.793·103·0.95/641.3·10-6·0.434

= 528.4 МПа;

Проверка общей

устойчивости не выполняется. В связи с тем, что настил ж/б устойчивость

обеспечится.

3.2 Главные балки

3.2.1 Силовой расчет

F=2·Rв.б.·α = 2·99.867·1.05 = 209.721 кН;

VA

= VB = 30.6·F / L = 30.6·209.721 / 10.2 = 629.763 кН;

Mmax

= 5.1·

VA - 7.65·F= 5.1·629.163 – 7.65·209.721 = 1604.366 кНм;

Qmax

= VA = 629.763 кН.

3.2.2 Компоновка сечения и проверка прочности и общей

устойчивости

Главные балки

проектируются сварными составного сечения. Тип сечения – симметричный двутавр.

Компоновка сечения начинается с назначения высоты балки 'h'. В нашем случае высота балки назначается исходя из

двух критериев:

1. Из условия экономичности.

2. Из условия жесткости балки.

Исходя, из условия

минимального расхода стали, высота балки определяется при h ≤ 1.3 по формуле:

hопт = k·ÖWт р/ tw, (3.2.1)

где h – высота балки, определяется в первом

приближении как h

≈ 0.1•L, h ≈1.02<1.3 м;

L – пролет главной балки;

к = 1.15 – для балок постоянного

сечения;

γс = 1.

Wтр = Mmax·γn / Ry· γc, (3.2.2)

Wтр = 1604.366·103·0.95 /

240·106·1 = 6351 см³,

tw = [7 + 3· (h,м)], 3.2.3)

tw = 7 + 3·1.02 = 10.06 мм, округляем кратно 2 мм: tw = 12 мм,

hопт = 1.15·Ö6351 / 1.2 = 83.662 cм < 1.3 м.

Из условия обеспечения требуемой жесткости:

hmin = 5·Ry ·γc·L· [L/ƒ] ·(pн+ qн) / [24·E·(p + q) ·γn], (3.2.4)

где по СНиПу II-23-81*:

[L/ƒ] =

1/211.667,

hmin = 5·240·106·1·10.2·211.667·15.92

/ [24·2.06·106·18.95·0.95] = 47.7 см.

Из полученных высот hопт, hmin принимаем большую h = hопт = 83.662 см, следуя рекомендациям при h <

1м – принимаем h

кратную 5 см, т.е. h

= 85 см. Минимально допустимая толщина стенки из условия прочности на

срез определяется по формуле:

tw(min) ³ 1.5·Qрасч·γn / hef·Rs·γc, (3.2.5)

где Rs – расчетное сопротивление стали

сдвигу в зависимости от значения Ry:

Rs = 0.58·Ry;

Rs = 0.58·240·106 = 139.2 МПа;

hef – расчетная высота стенки, равная hef = 0.97·h.

hef = 0.97∙85=82 см;

tw(min) ³ 1.5·629.163·103·0.95 /

0.82·139.2·106 = 7.86 мм.

Т.к. tw(min) > 6 мм, то согласно сортаменту, толщиной

кратной 2 мм., принимаем толщину стенки tw = 8 мм.

Повторяем вычисления:

hопт = 1.15·Ö6351 / 0,8 = 102.465 cм > 1 м округляем кратно 10 см →

h=110 см

tw(min) ³ 1.5·629.163·103·0.95 /

1.1·139.2·106 = 6.036 мм > 6 мм → tw = 8 мм.

Для определения значений bf, tf необходимо найти требуемую площадь

пояса Аf по формуле:

Af = 2·(Iy – Iw)/h², (3.2.6)

где Iy – требуемый момент инерции,

определяемый по формуле:

Iy = Wтр·h/2, (3.2.7)

Iw – момент инерции стенки сечения,

определяемый по формуле:

Iw

= tw·hef 3/12, (3.2.8)

Iy

=

6351·110/2 = 349300 см4,

Iw = 0.8·106.7³/12 = 80980 см4,

получаем:

Af = 2·(349300 – 80980)/110² =

44.35 см².

Ширину пояса выбираем из

условия:

bf = (1/3 - 1/5) ·h, (3.2.9)

tf = Af/bf, (3.2.10)

bf и tf назначаем с учетом сортамента на

листовую сталь, при этом должно выполняться условие:

bf/tf

< |bf/tf| » ÖE/Ry. (3.2.11)

bf = (1/3 - 1/5)·110 = 289.5 мм, округляем кратно 20 мм → bf = 300 мм;

тогда

tf = 44.35/30 = 1.49 см, округляем кратно 2 мм → tf = 16 мм;

В

соответствии с сортаментом и расчетом принимаем следующие величины по ГОСТ 82-70: tf = 16 мм, bf = 300 мм.

Окончательное значение:

A = Aw + 2·Af ,

Aw = hef ·tw = 106.8·0.8 = 85.14 cм²,

тогда

А = 85.14 + 2•44.35 =174.14 cм²,

Iy

= tw·hef3/12 + 2·( bf

· tf3/12 + bf ·

tf ·(h/2 - tf /2)2) (3.2.12)

Iy = 0.8·106.83/12

+ 2· ( 30· 1.63/12 + 30·1.6·(110/2 – 1.6 /2)2)

= 363200 cм4,

тогда

Wy

= Iy / (h/2), (3.2.13)

Wx = 363200·2/110 = 6604 cм³,

Wy = 6604 cм³ > Wтр = 6351 см³

Sy

= bf · tf · h0/2 + (hef

· tw/2·hef/4)

(3.2.14)

Sy = 30·1.6·108.4/2 +

(106.8·0.8/2·106.8/4) = 3742 cм³.

Прочность сечения

проверяем, исходя, из предположения упругой работы стали:

σ = Mmax·γn / Wx £ Ry·γc, (3.2.15)

по СНиПу II-23-81*: Ry = 240 МПа,

σ = 1604.366·103·0.95/6604·10-6

= 230.8 МПа<240 МПа

Проверка по касательным напряжениям:

τ = Qmax·Sy·γn/Iy·tw £ Rs·γc (3.2.16)

τ = 629.163·103·0.95/363200·10-8·0.008

= 76.98 МПа

τ = 76.98 МПа < 139.2

МПа

Проверка прочности стенки

на совместное действие σy и τ yz:

Öσy² + 3· τ yz² £ 1.15·Ry·γc , (3.2.17)

σy = Mmax·γn· hef / 2· Iy , (3.2.18)

σy = 1604.366·103·0.95·1.068 / 2·363200·10-8

= 224.1 МПа;

τyz = Qmax·γn / tw·hef (3.2.19)

τyz =629.163·103·0.95/0.008·1.068

=69.96 МПа;

Ö224.1² + 3·69.96² £ 1.15·240·1,

254.763 МПа <

276 МПа.

3.2.3 Изменение сечения главной балки

В однопролетных шарнирно опертых балках

целесообразно изменять ее сечение в соответствии с эпюрой изгибающих моментов.

Следуя рекомендациям, изменение сечения производим путем уменьшения bf, оставляя без изменения h, tf, tw.

Для этого ширину пояса bf1 в концевой части балки назначаем

равной (0.5 – 0.75)•bf, принятой для сечения с расчетным моментом Мрасч.

При этом, соблюдая условия:

bf1 ³ 0.1·h и bf1 ³ 160 мм (3.2.20)

bf1 = (0.5÷0.75) ·bf = 220 мм,

220 > 110 мм,

bf1 = 220 мм.

Для

назначенной ширины пояса bf1 = 22 см, дополнительные условия выполняются.

После назначения bf1 находим геометрические

характеристики Iy1, Wy1, Sy1.

Iy1=Iw+2· If1 = tw·hef3/12

+ 2·( bf1· tf3/12 + bf1·

tf ·(h/2 - tf /2)2)

Iy1=

0.8·106.83/12

+ 2·( 22·1.63/12 + 22·1.6 ·(110/2 – 1.6 /2)2)

=292700 cм4;

Wy1

= 2·Iy1/h

= 292700·2/110 = 5321.82 cм3;

Sy1

= hef · tw /2·hef/4 + bf1 ·

tf · h0/2 = 106.2·0.8/2·106.2/4 +

22·1.6·108.4/2 = 3092 cм3;

Изгибающий момент,

который может быть воспринят измененным сечением, определяется по формуле:

M1 = Wx1·Ry·γc, (3.2.21)

где γс

= 1.

M1 = 5321.82·10-6·240·106·1

= 1224 кНм.

Далее

находим расстояние от опоры балки до ординаты М1.

M1 - VA· x + 2·F· x – 713.052

= 0;

Решаем уравнение

относительно x:

1224 – 629.163· x + 2·209.721· x – 713.052 = 0;

x = 2.436 м → x = 2.4 м.

Стык поясов в балках

относим от сечения с ординатой М1 в сторону опор на 300 мм.

x – 300 = 2.4 – 0.3 = 2.1 м. Принимаем: x = 2.1 м.

Изгибающий момент в

полученном сечении, будет равен:

Mрасч = VA·2,1 - F· 1.25

= 629.163·2,1 – 209.721·1.25 = 1059 кНм.

В месте изменения сечения

балки проводим проверки:

σ = Mрасч·γn / Wy1 £ Ry·γc, (3.2.22)

σ = 1059·103·0.95 /

5231.82·10-6 = 189 МПа < 240 МПа;

τ = Qрасч·Sy1·γn / Iy1·tw £ Rs·γc, (3.2.23)

Qрасч = VA - F = 629.163 –209.721 = 419.442 кН,

τ = 419.442·103·3092·10-6·0.95

/ 292700·10-8·0.008 = 52.62 МПа < 139.2 МПа.

3.2.4 Проверка общей устойчивости и

деформативности балок

f/l = Mmaxn·L / 9.6·EIy £ [f/L] = 1/211.667 (по СНиПу II-23-81*) (3.2.24)

Mmaxn =Mmax / k, (3.2.25)

где k = (p+q) р/(p+q) н, (3.2.26)

Mmaxn = 1604.366/1.19 = 1348.21 кНм;

f/l = 1348.21·103·10.2 / 9.6·2.06·105·106·363200·10-8

= 2.278·10-3 < 4.724·10-3

3.2.5 Проверка местной устойчивости балок

Стенки балок для

обеспечения их местной устойчивости следует укреплять поперечными ребрами,

поставленными на всю высоту стенки. Ребра жесткости нужны в том случае, если

значение условной гибкости стенки:

λw = hef/tw·Ö Ry/E > 3.2, (3.2.27)

при отсутствии подвижной

нагрузки

λw = 106.8/0.8·Ö 240/2.06·105= 4.557 >

3.2.

При этом расстояние между

поперечными ребрами вдоль балки принимаем, а=1,7м, которое не

должно превышать, а £ 2·hef.

Поперечные ребра также устанавливаться в местах приложения неподвижных

сосредоточенных нагрузок, от вспомогательных балок и на опорах.

Ширина выступающей части

ребра:

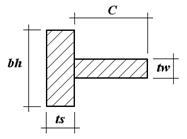

bh ³ hef/30 + 40мм, (3.2.28)

bh ³ 1068/30 + 40 = 75.6 мм,

после округления до

размера кратного 10 мм, получим bh = 100 мм.

Толщина ребра:

ts

³ 2·bh ·Ö Ry/E, (3.2.29)

ts = 2·100·Ö 240/2.06·105 = 6.827 мм,

принимаем по сортаменту ts = 7 мм.

Расчет на устойчивость стенки проверяем по формуле:

Ö(σ/σcr)² + (τ/τcr)² £ 1, (3.2.30)

σcr = Ccr·Ry/λw², (3.2.31)

Ccr = 35.5,

σcr = 35.5·240·106 /

4.557² = 410.281 МПа;

τcr = 10.3· (1 + (0.76/μ²))·Rs/λef², (3.2.32)

μ – отношение большей стороны отсека

балки к меньшей, т.е.:

μ =

a/hef = 1.7/1.068 = 1.59,

λef

= (d/tw) ·ÖRy/E, (3.2.33)

d – меньшая из сторон отсека балки,

т.е. hef = 106.8 cм;

λef = (106.8/0.8) ·Ö240/2.06·105 = 4.557,

τcr = 10.3·(1 +

(0.76/1.59²))·0.58·240·106/4.557² = 89.799 МПа;

σ = (Мср·γn /Iy)·y, (3.2.34)

τ = Q·γn /(tw·hef), (3.2.35)

y = hef/2=106.8/2=53.4 см.

На устойчивость проверим

2-ой отсек:

Мср = 891.314 кНм,

Q = 419.442 кН,

σ = (891.314·103·0.95/292700·10-8)·0.534

= 154.5 МПа;

τ = 419.442·103· 0.95/(0.008·1.068)

= 46.64 МПа;

Ö(154.5/410.281)² + (46.64/89.799)² = 0.642 £ 1;

На устойчивость проверим

1-ой отсек:

Мср = 267.395 кНм,

Q = 629.163 кН,

σ = (267.395·103·0.95/292700·10-8)·0.534

= 46.34 МПа;

τ = 629.163·103· 0.95/(0.008·1.068)

= 69.96 МПа;

Ö(46.34/410.281)² + (69.96/89.799)² = 0.787 £ 1;

На устойчивость проверим

3-ой отсек:

Мср = 1426.103 кНм,

Q = 209.721 кН,

σ = (1426.103·103·0.95/363200·10-8)·0.534

= 199.2 МПа;

τ = 209.721·103· 0.95/(0.008·1.068)

= 23.32 МПа;

Ö(199.2/410.281)² + (23.32/89.799)² = 0.551 £ 1;

На устойчивость проверим

4-ой отсек:

Мср = 1604.366 кНм,

Q = 0 кН,

σ = (1604.366·103·0.95/363200·10-8)·0.534

= 224.1 МПа;

τ = 0·103· 0.95/(0.008·1.068)

= 0 МПа;

Ö(224.1/410.281)²

+ (0/89.799)² = 0.546 £ 1;

3.2.6 Расчет поясных швов, опорных частей балок, узлов

сопряжений балок

Расчет поясных швов

сводится к определению требуемого катета углового сварного шва kf. В балках, проектируемых, из одной марки стали, при

статической нагрузке требуемый катет шва равен:

kf ³ (Qрасч·Sf)/(2·Iy·βf·Rwf·γwf·γc), (3.2.36)

где Sf – статический момент полки балки;

βf = 1.1 – коэффициент, для автоматической

сварки стали с Ry

до 580 МПа;

γwf = 1 – коэффициент условия работы

шва;

Rwf = 180 МПа – расчетное

сопротивление сварного углового шва условному срезу, γс =

1.

kf ³ (419.442·103·0.95·3092·10-6)/(2·292700·10-8·1.1·180·106·1·1)

= 1.06 мм,

Принимаем kf = 6 мм.

Участок стенки составной

балки над опорой должен укрепляться опорным ребром жесткости и рассчитываться

на продольный изгиб из плоскости как стойка высотой ls = h, нагруженная опорной реакцией Vr. В расчетное сечение включается, кроме опорных ребер и

часть стенки.

Площадь опорного ребра

определим из условия смятия торца по формуле:

As

= bh·ts = Vr·γn /Rp, (3.2.37)

Rp = Run / γm по СНиПу II-23-81*: Run = 370 МПа, γm = 1.025,

Rp = 370/1.025 = 368.975 МПа,

As = 629.163·103·0.95/368.975·106

= 17.05 м2

Находим ts:

ts = As /bh=17.05/22 = 0.758 см ≈ 8 мм → ts = 12 мм.

Тогда

δ £ 1.5· ts

= 1.5·12 = 18 мм.

Проверка

устойчивости опорной стойки относительно оси x-x производится по формуле:

σ = Vr·γn /φ·A £ Ry·γc, (3.2.38)

где А – расчетная

площадь стойки, равная:

A = bh·ts +

0.65·tw² ·ÖE/Ry, (3.2.39)

A = 22·1.2+ 0.65·0.8²·Ö2.06·105/240 = 39.188 см²;

φ – коэффициент продольного изгиба,

определяемый по СНиПу II-23-81*, в зависимости от гибкости:

λ = lef/ix,

lef = h = 110 см

ix = ÖIx/A,

где Ix – для расчетного сечения:

Ix = (ts·bh³)/12

+ (0.65·tw·ÖE/Ry·tw³)/12

=

= (1.2·22³)/12 +

(0.65·0.8·Ö2.06·105/240·0.8³)/12 = 1140 см4,

тогда:

ix = Ö1140/39.188 = 5.394 см, λ = 110/5.394 = 20.393,

принимаем: φ = 0,96,

σ = 629.163·103·0.95/0.96·39.188·10-4

= 158.9 МПа < 240 МПа.

Сопряжение вспомогательных балок с

главными, по условиям задания рассчитываем для случая примыкания

вспомогательной балки к поперечному ребру жесткости главной балки. Сопряжение

производим на сварке.

Расчет сопряжения

заключается в назначении требуемого катета шва kf. Длина шва lω, определяется высотой стенки

вспомогательной балки lω = hef –1см, где hef = 0.85·h – высота стенки прокатной балки до закругления. При

проектировании ребер главных и вспомогательных балок из одной стали катет шва,

равен:

kf ³ V·γn /(βf ·lω·Ry·γωf ·γc), (3.2.40)

где V – реакция вспомогательной балки;

hef = 0.85·30 = 25.5 см,

lω = 25.5 – 1 = 24.5 см,

kf ³ 99.867·103·0.95/(1.1·0.245·240·106·1·1)

= 1.467 мм.

Принимаем kf = 6 мм.

4. Расчет и

конструирование колонн

4.1

Выбор

расчетной схемы

Определение расчетной сжимающей силы на колонну производим

суммированием опорных реакций главных балок:

N = 2·k·V, (4.1.1)

где k = 1.03 – 1.05 – коэффициент, учитывающий

собственный вес колонны;

N = 2·(1.03–1.05)·629.163 = 1309 кН.

Условия опирания колонн на фундаменты

и схема связей по колоннам определяется следующими требованиями. Необходимо

обеспечить геометрическую неизменяемость сооружения в плоскости и из плоскости

главных балок. Из плоскости главных балок геометрическая неизменяемость, как

правило, обеспечивается установкой вертикальных связей по колоннам. В плоскости

главных балок путем прикрепления их к неподвижным точкам (каркасу здания).

При этом необходимо

стремиться к обеспечению равно устойчивости колонн: ix/iy = lef,x/lef,y. Это достигается путем рационального

выбора типа сечения и правильной ориентации его в плане сооружения.

4.2

Компоновка

сечения колонны

Стержень колонны конструируем в виде

прокатного швеллера.

Требуемую площадь сечения колонны, определяем

по формуле:

Aтр = N·γn /2 ·φ·Ry·γc, (4.2.1)

где φ – коэффициент, на

этапе компоновки определяем по предварительно заданной гибкости λз,

значение которой принимаем по графику [1], рис.7. При N = 1309 кН, λз = 80, тогда φ

= 0.686.

Атр = 1309·103·0.95/2·0.686·240·106·1 = 37.77 см².

Используя сравнительно постоянную

зависимость между радиусом инерции и габаритами сечения, оцениваем

ориентировочные размеры швеллера.

ix,тр = Lef,x/ λз, (4.2.2)

где

Lef,x = Lef,y = lг

lг = H к + 0.5м

= 7.8 + 0.5 = 8.3 м,

ix,тр =

830/80 = 10.375 см;

По сортаменту ГОСТ 8240-89 принимаем два

швеллера № 30

А0 = 40.5 см2 ; Ix0 = 5810 см4;

Iy0= 327 см4; b = 100 мм;

t = 11 мм; ix0 = 12 см;

h = 300 мм; iy0 = 2.84 см;

z0 = 2.52 см; s = 6.5 мм;

Задаваясь гибкостью

отдельной ветви относительно собственной оси λз = 35 и шириной планки ds = 250 мм, находим количество планок на колонне:

m ³ lг /(λ1·i1 + ds) – 1, (4.2.3)

где i1= iy0,

λ1= λз,

m ³ 830 /(35·2,84 + 25) – 1 = 5,672

m =6,

lв= lг/(m+1) – ds, (4.2.4)

lв= 830/(6+1) – 25 = 96.571 см ≈ 94 см,

λ1 = lв/ i1, (4.2.5)

λ1 = 94/ 2.84 = 33.099,

λx= Lef,x /ix0, (4.2.6)

λx= 830/12 = 69.167.

Для нахождения ширины

сечения используют условие равноустойчивости:

λx = Lef,x =Ö λy2 + λ12

λy =Ö λx2 – λ12, (4.2.7)

λy =Ö 69.1672 – 33.0992 = 60.733,

iy,тр = Lef,y/ λy, (4.2.8)

iy,тр = 830/ 60.733 = 13.66,

Используя известную

зависимость между радиусом инерции и габаритом сечений, находят значение:

bтр = iy,тр / 0.44, (4.2.9)

bтр = 13.66 / 0.44 = 31.059 см,

b = 31 см.

Принятый размер b должен обеспечивать необходимый

зазор между кромками полок ветвей:

b ³ 2·bf

+ 100 мм,

b ³ 2·100 + 100 = 300 мм,

Конструирование планок:

Для обеспечения работы колоны, как

безраскосной фермы планки должны обладать достаточной изгибной жесткостью

относительно свободной оси х-х. Высота планки:

ds = (0.5÷0.8)·b (4.2.10)

ds = (0.5÷0.8)·310 = 190 мм.

Длина планки ls назначается такой, чтобы нахлест на каждую ветвь был не менее 5t, где t - наименьшая толщина соединяемых элементов. Толщину планок назначают в

пределах 6…12 мм. таким образом, чтобы обеспечить ее местную

устойчивость:

ts = (1/10…1/25)·ds (4.2.11)

Принимаем: ts= 8 мм; ds = 180 мм; ls = 250 мм.

4.3

Проверка сечения сквозной колонны

Для принятого сечения определяем

фактические геометрические характеристики А, Ix, Iy, ix, iy и проводим проверки.

А =2·А0 =2·40.5 = 81 см²; (4.3.1)

Ix = 2·Ix0 =2·5810 = 11620 см4; (4.3.2)

Iy = 2• [Iy0 + A0 ·(b1/2)2] = 2· [327+40.5· (25.96/2)2] =

14300 см4; (4.3.1)

ix = iх0 = 12 см; (4.3.3)

iy = ÖIy/A

= Ö 14300/81 = 13.287 см. (4.3.1)

λy= Lef,у/ iу

(4.3.4)

λy = 830/13.287 = 62.467

λх= Lef,х/ ix (4.3.5)

λх = 830/12 = 69.167;

Проводим проверки прочности гибкости и

общей устойчивости стержня колоны.

Проверка общей устойчивости выполняется по формуле:

N·γn /φmin·A £ Ry·γс,

(4.3.6)

где φmin – определяется по максимальной величине λx, λy;

принимаем φmin =

0.758, тогда:

1309·103·0.95/0.758·81 =

202.5 МПа < 240 МПа.

Проверка выполняется, тогда автоматически

выполняется проверка прочности.

Проверку гибкости колонн, производим по

формулам:

λx = Lef,x/ix £ |λ|, λy

= Lef,y/iy £ |λ|, (4.3.7)

где |λ| - предельная

гибкость колонн, определяем по СНиПу II-23-81*:

|λ| = 180 – 60·α, (4.3.8)

α = N·γn /Ry·γc·A·φmin = 1309·103·0.95/240·106·1·81·10-4·0.758

= 0.844; (4.3.9)

|λ| = 180 – 60·0,893 = 129.36

тогда:

λ = 830/12 = 69.17 < 129.36; λ = 830/13.287 = 62.47 < 129.36,

гибкость колонн обеспечена.

Расчет планок центрально-жатых колон и

их соединений ведут на усилия, возникающие от условной поперечной силы, которую

принимают постоянной по всей длине колонны:

Qfic = 7.15∙10-6·(2330 – E/Ry)·N·γn /φ ; (4.3.10)

Qfic = 7.15·10-6· (2330-2.06∙105/240)·1309·103·0.95/0.758=17.26

кН,

где φ – коэффициент

продольного изгиба, принимается в плоскости соединительных элементов по λef . Условная поперечная сила распределяется поровну

между планками двух граней:

Qs = Qfic /2 (4.3.11)

Qs = 17.26/2 = 8.63 кН,

В каждой планке, как в стойке

безраскосной фермы возникает поперечная сила:

Fs=Qs·l/b (4.3.12)

Fs= 8.63·103·0.25/0.31

=6.96 кН,

и изгибающий момент в месте прикрепления

к ветвям:

Ms=Qs·l/2 (4.3.13)

Ms=8.63·103·0.25/2 = 1.09 кНм,

Проверка прочности планок:

σ =Ms·γn /Ws≤

Ry·γc (4.3.14)

Ws=ts·ds2/6

(4.3.15)

Ws= 0.8·192/6

=48.133 см3

σ = 1.09·103·0.95/48.133·10-6 =

39.18 МПа < 240 МПа.

Сварные угловые швы, прикрепляющие

планки к ветвям колоны, рассчитываются на совместное действие усилий в планке Ms и Fs по формулам

(проверка прочности по металлу):

Öσω2 + τω2 ≤ Rωf ·γωf ·γc (4.3.16)

σω= Ms·γn /Wω (4.3.17)

σω=1.09·103·0.95/30.24·10-6 = 34.24 МПа

τω=Fs·γn /Aω (4.3.18)

τω=6.96·103·0.95/10.08·10-4 =

6.56 МПа

Wω=βf · kf · lω2/6

(4.3.19)

Wω=0.7∙0.8·182/6 = 30.24 см3

Aω= βf · kf ·lω (4.3.20)

Aω= 0.7·0.8·18 = 10.08 см2

Ö34.242 + 6.562 = 34.863 ≤

180 МПа

где βf -

коэффициент проплавления углового шва βf =0,7мм.

lω - расчетная длина сварного шва:

lω=ds – 10мм (4.3.21)

lω = 190 - 10 = 180 мм.

катет шва принимается в пределах 6мм≤

Kf ≤1.2·ts Принимаем: Kf = 8 мм. Стержень колоны должен укрепляться

сплошными диафрагмами, располагаемые у концов отправочного элемента и по длине

колоны не реже чем через 4м. Диафрагмами служат опорные плиты базы и

оголовка колоны.

4.4

Конструирование и расчет

оголовка колонны

Следуя рекомендациям, располагаем главные

балки на колонне сверху с передачей нагрузки на вертикальные консольные ребра.

Расчетными параметрами оголовка являются:

1.

габариты консольных ребер:

ширина bs, высота

hs и толщина ts;

2.

катеты швов крепления ребер к

стенке балки kf1

и опорной плиты kf2;

3.

толщина стенки стержня колонны в

пределах высоты ребер.

Высоту ребер hf назначаем из условия прочности сварных швов, крепящих ребра к стенке

колонны, не менее 0.6·h, где h – высота сечения колонны:

|

hs £ (ålω,тр/4) + 1см, hs ³ 0.6·h,

|

(4.4.1)

|

|

ålω,тр = N·γn/βf

·kf ·Rωf ·γωf ·γc,

|

где N – продольная сила в

колонне;

kf – принимаем по наименьшей толщине свариваемых элементов,

но не менее 6мм;

ålω,тр = 1309·103·0.95/0.7·0.008·180·106·1·1

= 123.4 см,

hs £ (123.4/4) + 1 = 23.425 см, hs ³ 0.6·30 = 31.85 см,

Принятая высота ребра ограничивается

величиной:

85·βf ·kf = 85·1.1·0.6 = 56.1 см.

Принимаем hs =

32 см.

Толщину ребра ts назначаем из условия среза:

ts ³ 1.5·Q·γn/hs·Rs·γc, Q = N/2, (4.4.2)

Q = 1309·103/2 = 654.5 кН,

ts ³ 1.5·654.5·103·0.95/0.24·139.2·106·1

= 2.1 см.

Принимаем ts =

2.2 см.

Ширину ребра bs назначаем

:

bs = 300 - 2·6.5 = 287 мм = 28.7 см.

Принятая толщина и ширина ребра должны

удовлетворять условию сопротивления смятию торца под давлением опорного ребра

балки и условию обеспечения местной устойчивости. Из условия смятия:

ts ³ N·γn/Rp·bсм, (4.4.3)

где Rp – определяем по СНиПу

II-23-81*;

bсм

– расчетная длина площадки смятия: bсм

= bs + 2·t,

bs – ширина опорного ребра балки;

t – толщина опорной плиты колонны;

bсм

= 22 + 2·2 = 26 см,

ts ³ 1309·103·0.95/368.975·106·0.26

= 1.3 см.

Из условия местной устойчивости:

bs/ts £ 0.5·ÖE/Ry, (4.4.4)

28.7/2.2 = 13.0.5 < 0.5·Ö 2.06·105/240 = 14.65.

Проверяем стенку колонны на прочность по

срезу в сечениях, где примыкают консольные ребра:

τ = 1.5·N·γn/2·tw·hs, (4.4.5)

τ = 1.5·1309·103·0.95/4·0.011·0.32 = 132.5

МПа ≤ 139.2 МПа.

Низ опорных ребер обрамляется

горизонтальными поперечными ребрами толщиной 6 мм, чтобы придать жесткость ребрам, поддерживающим опорную плиту, и укрепить от потери

устойчивости стенку стержня колонны.

4.5

Конструирование и расчет базы

колонны

Конструкция базы должна обеспечивать

равномерную передачу нагрузки от колонны на фундамент, а также простоту монтажа

колонн. Следуя рекомендациям, принимаем базу с траверсами, служащими для

передачи усилия с поясов на опорную плиту.

Расчетными параметрами базы являются

размеры опорной плиты. Размеры опорной плиты определяем из условия прочности

бетона фундамента в предположении равномерного распределения давления под

плитой.

Требуемая площадь плиты:

Апл = N·γn/Rф, (4.5.1)

где Rф – расчетное сопротивление бетона фундамента:

Rф = Rпр.б

·³ÖАф/Апл, (4.5.2)

Аф/Апл – отношение площади фундамента к площади плиты,

предварительно принимаем равным: 1.1 – 1.2;

Rпр. б – призменная прочность

бетона, принимаем в зависимости от класса бетона, для бетона В12.5: Rпр.б

= 7.5 МПа;

Rф

= 7.5·³Ö1.1 =

7.742 МПа,

Апл = 1309·103·0.95/7.742·106 =

1610 см².

Для определения размеров сторон плиты

задаемся ее шириной:

Bпл = bf

+ 2·ts

+ 2·c, (4.5.3)

ts – толщина траверсы, принимаем 10мм;

c – ширина свеса, принимаемая 60 – 80мм;

Впл = 31 + 2·1 + 2·7 = 47 см.

Требуемая длина плиты:

Lпл = Апл/Впл, (4.5.4)

Lпл

= 35 см.

Из конструктивных соображений принимаем

размеры плиты равными: Впл = 48 см, Lпл

= 52 см. Должно выполняться условие:

Lпл/Впл = 1 – 2, (4.5.5)

52/48 = 1.08.

Толщину плиты определяем из условия

прочности при работе плиты на изгиб, как пластины, нагруженной равномерно

распределенной нагрузкой по площади контакта отпором фундамента.

q = N·γn /Lпл·Впл, (4.5.6)

q = 1309·103·0.95/0.52·0.48 = 4982 кН/м².

Опорную плиту представляем, как систему

элементарных пластинок, отличающихся размерами и характером опирания на

элементы базы: консольные (тип 1), опертые по двум сторонам (тип 2), опертые по

трем сторонам (тип 3), опертые по четырем сторонам (тип 4).

В каждой элементарной пластинке

определяем максимальный изгибающий момент, действующий на полоске шириной 1см.

M = q · α · d², (4.5.7)

где d – характерный размер

элементарной пластинки;

α – коэффициент, зависящий от условия опирания и

определяется по таблицам Б.Г.Галеркина;

Тип 1: Для консольной пластинки по аналогии с балкой:

М = 4982·0.5·0.08² = 15.942 кНм.

Тип 3:

b1/a1

= 10.5/30 = 0.35,

b1

= (Lпл–hк)/2 = (52 – 31)/2 = 10.5 см,

a1 = 30 см,

→ α= 0.5

d = b1,

M = 4982·0.5·0.105² = 27.46 кНм.

Тип 4:

b/a = 29.7/27.8 = 1.07,

b = 31 – 2·0.65 = 29.7,

a = 30 – 2·1.1 = 27.8 см,

→ α= 0.0529

d = a,

M = 4982·0.0529·0.278² =20.368 кНм.

Толщину плиты определяем по большему из

моментов на отдельных участках:

tпл ³ Ö6·Mmax /Ry·γc, (4.5.8)

tпл

³ Ö 6·27.46·103/240·106·1

= 2.6 см,

принимаем tпл = 2.6 см = 26 мм.

Высоту траверсы определяем из условия

прикрепления ее к стержню колонны сварными угловыми швами, полагая при этом,

что действующее в колонне усилие равномерно распределяется между всеми швами. kf = 8 мм.

Требуемая длина швов:

lω,тр = N·γn/βf ·kf ·Rωf ·γωf ·γc, (4.5.9)

lω,тр = 1309·103·0.95/0.9·0.008·180·106·1·1

= 96 см,

hm ³ (lω,тр/4) + 10 мм, (4.5.10)

hm ³ (96 /4) + 1 = 25 см.

Принимаем hm=25 см.

Траверсу проверяем на изгиб и на срез,

рассматривая ее как однопролетную двух консольную балку с опорами в местах

расположения сварных швов и загруженную линейной нагрузкой:

q1 = q·Bm, (4.5.11)

где Вm – ширина

грузовой площадки траверсы;

Вm = Впл /2 = 48/2 = 24 см.

q1

= 4982·103·0.24 = 1196 кН/м.

При этом в расчетное сечение включаем

только вертикальный лист траверсы толщиной ts

и высотой hm.

σ = 6·Mmax·γn

/ts·hm² £ Ry·γc, (4.5.12)

τ = 1.5·Qmax·γn

/ts·hm £ Rs·γc, (4.5.13)

где Mmax и Qmax – максимальное значение изгибающего момента и

поперечной силы в траверсе.

Mmax = 7.24 кНм,

Qmax =

179.4 кН,

σ = 6·7.24·103·0.95/0.01·0.252=

66.03 МПа < 240 МПа,

τ = 1.5·179.4·103·0.95/0.01·0.25 = 102.3 МПа

< 139.2 МПа.

База колонны крепится к фундаменту двумя

анкерными болтами, диаметром d = 24 мм.

4.6

Подбор сечения связей по

колоннам

Связи по колоннам служат для обеспечения

геометрической неизменяемости сооружения и для уменьшения расчетной длины

колонн. Связи по колоннам включают диагональную связь, образующую совместно с

колоннами и распоркой жесткий диск и систему распорок, прикрепляющую соединение

колонны к этому жесткому диску. Угол наклона диагоналей к горизонтальной

плоскости α = 350.

Подбор сечения связей производим по

предельной гибкости. Расчетная длина распорок и диагональных связей в обеих

плоскостях принимается равной их геометрической длине.

При этом распорки связи считаются

сжатыми, а элементы диагональных связей растянутыми.

Требуемый радиус инерции сечения

стержня:

iтр = lef/|λ|, (4.6.1)

где |λ| - предельная

гибкость элементов, принимаем по СНиПу II-23-81*,

|λ| = 400 – для растянутых элементов, |λ| = 200

– для сжатых элементов;

lef – расчетная длина.

Подбор сечения диагональных связей.

- геометрическая длина равна:

l = ÖL² + lг² = Ö 6.2² + 8.3²=10.36 м,

- расчетная длина равна:

l = lef = 10.36 м,

- требуемый радиус инерции сечения

стержня равен:

iтр

= 10.36/400 = 0.0259 м = 2.59 см,

- по сортаменту , ГОСТ 8509-93,

принимаем размер уголков, a = 10 мм: 56 ´ 56 ´ 5

Подбор сечения распорок:

- геометрическая длина равна:

l = B = 6.2 м,

- расчетная длина равна:

lef = l = 6.2 м,

- требуемый радиус инерции сечения

стержня:

iтр = 6.2/200 = 0.031 м = 3.1 см,

i = 0.21·b,

b = 14.76 см,

- по сортаменту, принимаем размер уголков:

75 ´ 75 ´ 5

Литература

1.

Методические указания к РГУ по

курсу ‘Металлические конструкции’. Новосибирск: НГАСУ, 1998.

2.

СНиП II-23-81*.

Стальные конструкции / Госстрой России. – М.: ГУП ЦПП, 2003. – 90 С.

3.

СНиП 2.01.07-85*. Нагрузки и

воздействия. – М.: ФГУП ЦПП, 2007. – 44 с.

4.

Металлические конструкции: Общий

курс: Учеб. для вузов / Г.С.Веденников, Е.И.Беленя, В.С. Игнатьева и др.; Под

ред. Г.С.Веденникова. – 7-е изд., перераб. и доп. – М.: Стройиздат, 1998. –

760с.: ил.

5.

Металические конструкции. В 3 т.

Т 1. Элементы конструкций / В.В.Горев, Б.Ю.Уваров, В.В.Филипов и др.; Под ред.

В.В.Горева. – 3-е изд., стер. – М.: Высш.шк., 2004. –551 с.: ил.