Назначение и область применения полуавтоматической сварки под флюсом

Введение

Для дуговой сварки

плавящимся электродом различают автоматическую и полуавтоматическую сварку.

Собственно то, что достигнуто к настоящему времени, обычно не выходит за

пределы частичной механизации процесса сварки, включающего две основные

операции; подачу электрода в дугу по мере его плавления и перемещение дуги по

линии сварки. Если механизированы обе операции, процесс считают автоматическим,

если же только одна подача электрода, то полуавтоматическим. Автоматическая

сварка не всегда осуществима и целесообразна. Она выгодна в массовом и серийном

производстве изделий с достаточно длинными прямолинейными и круговыми швами.

Огромное количество сварных изделий не удовлетворяет этим требованиям, и

большой объем работ выполняется ручной сваркой. С давних пор наряду с

автоматами создавались упрощенные приспособления, в той или иной степени

уменьшавшие объем ручной работы. В связи с этим получила большое развитие

шланговая полуавтоматическая сварка. Автоматический механизм шлангового

полуавтомата, аналогичный обычным дуговым автоматам с электрическим приводом,

проталкивает электродную проволоку из бухты в зону дуги через гибкий шланг и

держатель-наконечник. Длина гибкого шланга может быть до 5 м. Сварщик, держа наконечник,

вручную перемещает его вдоль шва.

Первоначально шланговые

полуавтоматы предназначались для сварки открытой дугой голой электродной

проволокой диаметром 4-5 мм. Работа велась на малых сварочных токах. Вследствие

значительного диаметра проволоки шланг был тяжелым, недостаточно гибким,

неудобным в работе. Малые токи не позволяли значительно повысить

производительность сварки по сравнению с ручной сваркой, поэтому шланговые

полуавтоматы, хотя и были известны, не находили применения.

Созданию практически

пригодного шлангового полуавтомата способствовал переход к способу сварки под

флюсом электродной проволокой малых диаметров, не превышающих 2-2,5 мм.

Применение флюса позволило увеличить сварочный ток, что улучшило устойчивость

дуги и резко повысило производительность сварки. С уменьшением диаметра

проволоки снизился вес шланга и увеличилась его гибкость.

Шланговые полуавтоматы

часто оказываются выгоднее автоматической и ручной сварки. Они пригодны для

сварки металла толщиной от 2-3 мм до самых больших толщин, встречающихся на

практике, для сварки всех видов стыковых швов - одно- и двусторонних, со скосом

и без скоса кромок, угловых швов в тавровом и нахлесточном соединениях, а также

и прорезных швов. Шланговыми полуавтоматами можно выполнять не только сплошные,

но и прерывистые швы; они успешно применяются как в заводских, так и в полевых

условиях на открытом воздухе, например при сварке стыков трубопроводов, при

сооружении строительных металлоконструкций, каркасов высотных зданий и т.д.

1.

Назначение и область применения полуавтоматической сварки под флюсом

Механизированная сварка

под флюсом является одним из основных способов сварки плавлением. Если в первые

годы освоения сварку под флюсом применяли только при изготовлении сварных

конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают

низколегированные, легированные и высоколегированные стали различных классов,

сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов. Под

флюсом сваривают медь и ее сплавы. По флюсу, а в последние годы и под флюсом

сваривают алюминий и его сплавы. Изделия, полученные сваркой под флюсом,

надежно работают при высоких температурах и в условиях глубокого холода, в

агрессивных средах, в вакууме и в условиях высоких давлений. Наиболее выгодно использовать

механизированную сварку под флюсом при производстве однотипных сварных

конструкций, имеющих протяженные швы и удобных для удержания флюса.

Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5-2,0 до

60 мм. Нецелесообразно сваривать конструкции с короткими швами. Способ

электрошлаковой сварки широко используют в промышленности для соединения

металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия,

титана и их сплавов. К преимуществам способа относится возможность сварки за

один про ход металла практически любой толщины, что не требует удаления шлака и

соответствую щей настройки сварочной установки перед сваркой последующего

прохода, как при других способах сварки. При этом сварку выполняют без снятия

фасок на кромках. Для сварки можно использовать один или несколько проволочных

электродов или электродов другого увеличенного сечения. В результате этого

достигается высокая производительность и экономичность процесса, повышающиеся с

ростом толщины свариваемого металла. К недостаткам способа следует отнести то,

что электрошлаковая сварка технически возможна при толщине металла более 16 мм

и за редкими исключениями экономически вы годна при сварке металла толщиной

более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке

некоторых металлов образование в металле шва и околошовной зоны неблагоприятных

структур требует последующей термообработки для получения необходимых свойств

сварного соединения.

Полуавтоматическая

сварка под слоем флюса широко распространена за счёт преимуществ:

·

При

изготовлении металлических конструкции с большой протяженностью сварных швов

прямолинейных или круговых с большой точностью подгонки деталей.

·

При

сварке конструкции из металла большой толщины.

·

При

производстве ответственных конструкции, предназначенных для работы в условиях

глубокого холода, высоких давлений, действий агрессивных жидкостей и газов.

·

Этот

вид сварки целесообразно использовать при массовом и крупносерийном

производстве однотипных изделий.

·

Полуавтоматической

сваркой соединяют металл толщиной от 2,5 мм проволокой диаметром от 0,8 до 2,5

мм при сварочном токе от 100 до 500А и напряжении на дуге от 22 до 38В.

Полуавтоматическая

сварка под флюсом имеет и ряд существенных недостатков, а именно:

·

Нельзя

вести сварку в горизонтальном, вертикальном и потолочном положениях в

пространстве.

·

Сварка

неэффективна при коротких швах.

·

Практически

нельзя сваривать разнотолщинные и тонкие (менее 1,5 мм) заготовки.

2. ОБОРУДОВАНИЕ ДЛЯ

ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

2.1 Устройство поста

Сварочной установкой

называется комплекс, в состав которого входит следующее оборудование: а)

сварочный аппарат, источник сварочного тока, аппаратура регулирования и

контроля сварочного процесса; б) место для размещения и перемещения сварщиков,

а также аппаратура контроля и регулирования; в) флюсовая и газовая аппаратура,

токоподводы, устройства и механизмы для зачистки места под сварку, устройства и

механизмы для очистки шва и прилегающей зоны изделия от шлаковой корки и брызг

металла, устройство для очистки зоны обслуживания от пыли и вредных газов; г)

вентиляция и ширмы, отделяющие рабочее место сварщика.

Электродная проволока

диаметром 1,6-2 мм, смотанная в бухту, находящуюся в коробке или кассете,

проталкивается подающим механизмом через гибкий шланг в держатель, находящийся

в руке сварщика. Сварочный ток подводится к держателю через гибкий шланг от

сварочного трансформатора с дроссельной катушкой. Включающая аппаратура и

электроизмерительные приборы смонтированы в аппаратном ящике.

Подающий механизм

работает по принципу постоянной скорости подачи электродной проволоки.

Подача производится

асинхронным электродвигателем переменного трехфазного тока мощностью 0,1 кет

через червячную и две цилиндрические пары зубчатых колес. Скорость подачи

проволоки изменяется перестановкой зубчатых колес в пределах 80-600 м/ч. Через

гибкий шланг сварочный ток подводится к держателю и электродная проволока

подается в зону дуги.

Для пропуска

электродной проволоки внутри специального гибкого шланга находится гибкая

стальная проволочная спираль, отделенная от токоведущей части шланга сдоем

изоляции. Поверх спирали расположены гибкие медные провода, по которым

поступает сварочный ток. В провода заложены два изолированных проводника для

цепи управления. Токоведущая часть защищена хлопчатобумажной оплеткой и прочной

резиновой изоляцией. Нормальная длина шланга 3,5 м. Шланг заканчивается

держателем-наконечником. На держателе смонтирована воронка-бункер для флюса и

кнопка для включения механизма полуавтомата и сварочного тока. Электродная

проволока, пройдя гибкий шланг, поступает в наконечник и направляется в зону

дуги.

Сварочный ток по

проводникам гибкого шланга поступает в держатель и по трущемуся о металл

мундштука концу электродной проволоки направляется в зону дуги. Универсальный

держатель ДШ-5 к шланговому полуавтомату состоит из изолированного от других

частей криволинейного трубчатого мундштука, воронки для флюса с заслонкой и

ручки, внутри которой смонтированы пусковая кнопка и присоединение шланга к

держателю. Опорный костыль или специальная насадка фиксируют расстояние между

мундштуком и изделием и позволяют копировать конфигурацию шва. Существует целый

набор специальных держателей к полуавтомату для сварки в труднодоступных

местах, обварки труб и фланцев и пр. Флюс для сварки засыпается вручную в

воронку держателя.

Промышленность

выпускает два типа полуавтоматов для дуговой сварки под флюсом: - с постоянной

скоростью подачи электродной проволоки, не зависимой от напряжения на дуге

(основанные на принципе саморегулирования сварочной дуги); - аппараты с

автоматическим регулированием напряжения на дуге и зависимой от него скоростью

подачи электродной проволоки (аппараты с авторегулированием). В сварочных

аппаратах с постоянной скоростью подачи при изменении длины дугового промежутка

восстановление режима происходит за счет временного изменения скорости

плавления электрода вследствие саморегулирования дуги. При увеличении дугового

промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока,

что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги

вызывает увеличение сварочного тока и скорости плавления.

В этом случае

используют источники питания с жёсткой вольтамперной характеристикой. В

сварочных головках с автоматическим регулятором напряжения на дуге нарушение

длины дугового промежутка вызывает такое изменение скорости подачи электродной

проволоки (воздействуя на электродвигатель постоянного тока), при котором

восстанавливается заданное напряжение на дуге. При этом используют аппараты с

падающей вольтамперной характеристикой. Аппараты этих двух типов отличаются и

настройкой на заданный режим основных параметров: сварочного тока и напряжения

на дуге. На аппаратах с постоянной скоростью подачи заданное значение

сварочного тока настраивают подбором соответствующего значения скорости подачи

электродной проволоки. Напряжение на дуге настраивают изменением крутизны

внешней характеристики источника питания.

Необходимую скорость

подачи электродной проволоки устанавливают или сменными зубчатыми шестернями

(ступенчатое регулирование), или изменением числа оборотов двигателя

постоянного тока (плавное регулирование). Для расширения пределов регулирования

скорости подачи в последнее время - часто используют плавно-ступенчатое

регулирование (двигатель постоянного тока и редуктор со сменными шестернями).

На аппаратах с автоматическим регулятором напряжение на дуге задается и

автоматически поддерживается постоянным во время сварки. Заданное значение сварочного

тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода,

вы соты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется

конструктивными особенностями конкретного аппарата (рис. 1).

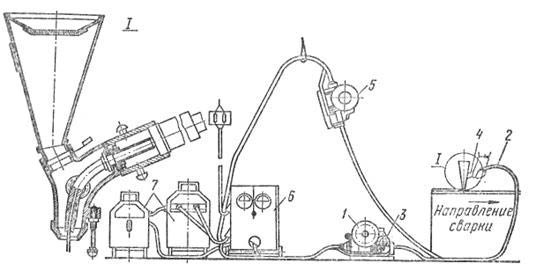

Рис. 1 - 1 – кассета

подающего механизма; 2 – гибкий шланг для подачи электродной проволоки и

электрического тока; 3 – ролики подающего механизма; 4 – держатель; 5 –

подающий механизм; 6 – аппаратный ящик с электрооборудованием полуавтомата; 7 –

сварочный трансформатор

2.3 Типы

флюсов

Флюсы можно

классифицировать по способу изготовления, назначению, химическому составу,

строению и размеру частиц. По способу изготовления флюсы делятся на плавленые и

неплавленые. Плавленые флюсы получают путем сплавления компонентов шихты в

электрических или пламенных печах. При изготовлении неплавленых флюсов частицы

флюсовой шихты скрепляют без их сплавления. К числу неплавленых флюсов

относятся керамические и спеченные флюсы, а также флюсы-смеси. Керамические

флюсы производят из смесей порошкообразных материалов, скрепляемых с помощью клеящих

веществ, главным образом жидкого стекла. Спеченные флюсы изготовляют путем

спекания компонентов шихты при повышенных темпера турах без их сплавления.

Полученные комки затем измельчают до требуемого размера. Флюсы-смеси изготовляют

механическим смешением крупинок различных материалов или флюсов. Большим

недостатком механических смесей является склонность к разделению на

составляющие при транспортировке и в процессе сварки вследствие разницы в

плотности, форме и размере крупинок. Поэтому механические смеси не имеют

постоянных составов и сварочных свойств и недостаточно надежно обеспечивают

получение стабильного качества сварных швов. В зависимости от назначения и

преимущественного применения различают флюсы для электродуговой и для

электрошлаковой сварки, а также для механизированной сварки и на плавки

углеродистых сталей, легированных сталей, цветных металлов и сплавов. Такое

разделение в известной степени условно, поскольку флюсы, преимущественно

применяющиеся для сварки и наплавки металлов или сплавов одной группы, могут

быть с успехом использованы для сварки и наплавки металлов другой группы.

Вместе с тем флюсы, предназначенные для сварки одних цветных металлов или одних

марок легированных сталей, мо гут оказаться непригодными для сварки других

цветных металлов или других марок легированных сталей. Различают флюсы общего

назначения и специальные. Флюсы общего назначения предназначены для

механизированной дуговой сварки и наплавки углеродистых и низколегированных

сталей низкоуглеродистой и легированной сварочной проволокой, специальные флюсы

- для отдельных видов сварки, например, электрошлаковой или сварки

высоколегированных сталей.

Одним из важных

показателей оценки сварочно-технологических свойств флюса и механических характеристик

металла сварного шва является индекс основности флюса В (Ьа sisety index).

Определение В основано на том, что кислые оксиды (SiO2;TiO2)

способствуют снижению межфазного натяжения и интенсификации реакций на границе

раздела металл шлак, в результате которых из шлака в расплавленный металл

переходят кислород, кремний и марганец. Чаще всего этот переход осуществляется

в виде оксидов, т. е. в металле шва растет содержание неметаллических включений

типа силикатов марганца. Основные оксиды (СаО, МnО и др.) подавляют этот

переход за счет увеличения межфазного натяжения на границе металл-шлак.

Основность флюса в соответствии с рекомендациями МИС рассчитывают по формуле:

СаО + MgO + ВаО + К2О + Na2O + CaF2 + 0,5(MnO

+ FeO 0,5(Al2О3 +TiO2 + ZrO2) + SiO2

Кислые флюсы (В<1,0) за счет низкого значения межфазного натяжения на

границе металл-шлак обеспечивают хорошие сварочно-технологические свойства при

сварке как однопроходных, так и многопроходных швов. Однако кремний и марганце-восстановительные

процессы, характерные для этих флюсов, снижают уровень механических свойств

металла сварных швов. Основные флюсы (В >1,5) подавляют переход кислорода,

кремния и марганца в наплавленный металл, но из-за высокого уровня межфазного

натяжения на границе металл-шлак обладают худшими, по сравнению с кислыми

флюсами, сварочно-технологическими свойствами. Нейтральные флюсы (1,0<В>1,5)

в зависимости от химического состава обладают сочетанием свойств, характерных

для кислых и основных флюсов. Кислые флюсы используют, как правило, для сварки

неответственных конструкций, изготавливаемых из углеродистых сталей, основные

флюсы используют при сварке ответственных конструкций, сталей со специальными

свойствами.

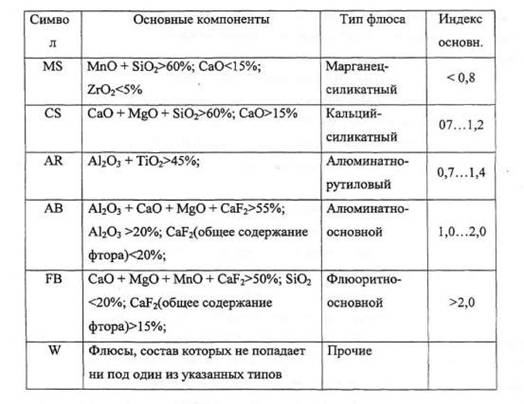

Таблица 1 - Классификация

сварочных флюсов по химическому составу

2.4 Устройство

горелки-держателя

При сварке под флюсом

дуга горит в закрытой полости 2, защищенной от воздействия воздуха оболочкой

расплавленного шлака. Флюс 1 защищает зону сварки от воздуха и предотвращает

возможность разбрызгивания металла. Защита дуги и зоны сварки от воздуха,

резкое уменьшение вылета электрода позволили существенно повысить величину тока

и производительность сварки.

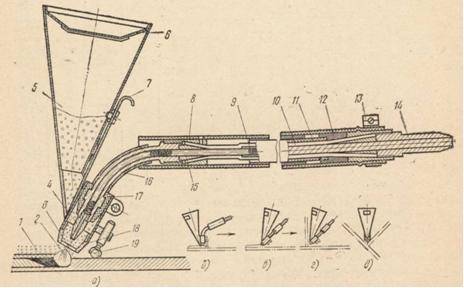

Горелка полуавтомата

для сварки под флюсом содержит мундштук 16 с наконечником 4, воронку 5,

снабженную заслонкой 7, перекрывающей подачу флюса в насадку 18. Насадка

изолирована от токоведущего мундштука втулкой 17, вследствие чего горелка при сварке

может опираться на изделие (рис. 1, 6). При сварке швов сравнительно большой

протяженности целесообразно пользоваться костылем 19, имеющимся на горелке.

Воронка может поворачиваться вокруг оси мундштука, что удобно для сварки

угловых швов (рис. 2, в, г, д).

Рис. 2 - Горелка ДШ -

54 для сварки под флюсом и различные ее настройки а, б - сварка стыкового шва с

опорой на костыль, в - сварка стыкового шва с опорой на насадку, г - сварка

углового шва наклонным электродом, д - сварка углового шва, "в

лодочку"; 1 - слой флюса, 2 - дуга, 3 - электрод, 4 - наконечник, 5 -

воронка, 6 - обратный конус с сеткой, 7 - заслонка, 8 - рукоятка, 9 - спираль

направляющего шланга, 10 - токоведущая жила, 11 - оболочка, 12 - удлинитель, 13

- зажим, 14 - штуцер, 15 - конический сухарь, 16 - мундштук, 17 - втулка

изоляционная, 18 - насадка, 19 – костыль

На рисунке приведена

кинематическая схема механизма подачи, снабженного асинхронным трехфазным

двигателем, используемым в полуавтомате ПШ - 54. Скорость подачи проволоки

настраивается при помощи выдвижных шпонок в пределах 81 - 568 м/ч.

Принципиальная

электрическая схема полуавтомата ПШ – 54

Принципиальная электрическая схема полуавтомата ПШ - 54 при сварке на

постоянном токе приведена на рисунке. При включении кнопки «Пуск»,

смонтированной на рукоятке горелки, срабатывает промежуточное реле РП,

включается двигатель ДПэ механизма подачи электродной проволоки и

начинается сварка, так как электрод соединен с обмотками генератора и находится

под напряжением. Для безопасности работы в стесненных местах металлоконструкций

двигатель и кнопка «Пуск» питаются от трансформаторов ТП1 и ТП2, понижающих

напряжение сети до 36 В.

В тех случаях, когда полуавтомат питается переменным током, реле РП при

помощи дополнительной пары нормально разомкнутых контактов включает контактор в

цепи сварочного трансформатора.

3.

Техника полуавтоматической сварки под флюсом

3.1 Сварка стыковых

швов

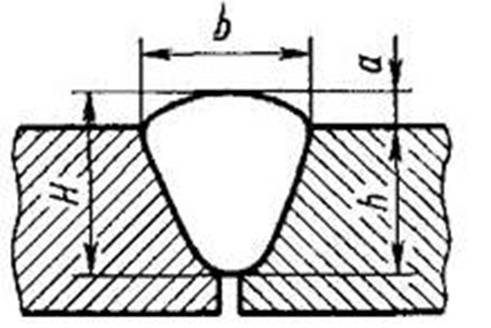

Рис. 3 - Основные

параметры шва стыкового соединения: H

– Высота шва; H – Глубина проплавления;

b – Ширина шва; a

– Высота усиления

Стыковое

соединение обеспечивает возможность передачи усилия непосредственно от одной детали

к другой без использования промежуточных элементов. Оно является оптимальным по

количеству затрачиваемого металла и условиям работы соединения под нагрузкой.

Стыковой шов должен гарантировать провар металла по всей его толщине. Наиболее

рационален стыковой шов, образованный за счет расплавления только основного

металла. На практике такие швы применяют в небольшом объеме из-за ограничения

предельной глубины проплавления при используемых источниках сварочного нагрева,

невозможности сборки соединяемых деталей без зазора, а при наличии зазора -

из-за "потребности дополнительного металла для его заполнения. Стыковые

однослойные швы. Наиболее целесообразно выполнять стыковые швы в один слой.

Конфигурация однослойного стыкового шва характеризуется следующими параметрами общая

толщина шва Я; глубина провара h ширина провара Ь; максимальная высота усиления

а. Кроме этих основных параметров конфигурация стыкового шва характеризуется

углом перехода от металла шва к основному металлу; сечением шва, образованным

за счет расплавленного основного металла и вводимого в сварочную ванну

дополнительного металла; суммарной площадью шва, коэффициентом формы шва

(отношение ширины шва к глубине проплавления) и коэффициентом формы усиления

(отношение ширины шва к высоте усиления).

Сварку однослойных швов

можно вести без зазора, в этом случае максимальная величина зазора определяется

точностью подготовки кромок и колеблется в пределах 0-3 мм с обязательным

зазором или со скосом кромок

Как видно из таблицы,

предельная толщина металла, при которой возможна сварка в один слой с одной или

двух сторон, может быть увеличена за счет применения обязательного зазора между

свариваемыми кромками или скоса кромок. Это достигается за счет увеличения

глубины проплавления на величину, равную усилению. Конфигурация разделки может

быть любой, но она не должна выходить за пределы проплавления, типичные для

данного режима Глубина провара определяется условиями равновесия между

давлением дуги и гидростатическим давлением, оказываемым жидкими металлом и

шлаком.

Недостатком сварки с

разделкой кромок, по сравнению со сваркой с обязательным зазором, является

большая затрата времени и стоимость работ по подготовке деталей к сварке. Ее

преимущество заключается в улучшении условий формирования шва за счет равномерного

отвода теплоты от его корня при сварке первого слоя двусторонних швов, что

снижает вероятность образования кристаллизационных трещин и шлаковых каналов,

наблюдаемых при сварке с обязательным зазором.

3.2 Режимы сварки

При полуавтоматической

сварке однослойных швов форму разделки определяют по нижеприведенной схеме.

Исходя из принятого режима сварки, при котором обеспечивается необходимая

глубина проплавления основного металла, рассчитывают сечение вводимого в шов

электродного металла (при односторонней или двусторонней сварке) по формуле:

где F3n - сечение

электродной проволоки, мм2; Uэл-скорость

подачи электродной проволоки, м/ч; Uсв

- скорость сварки, м/ч. Сечение разделки определяют по формуле:

где Кy- коэффициент,

учитывающий усиление шва, обычно равный 1,4-1,6.

По площади сечения

разделки, задаваясь углом раскрытия кромок 50-70° (в зависимости от ширины

шва), определяем ее глубину. Глубина разделки должна быть меньше глубины

провара. Ширину зазора а при сварке с обязательным зазором определяют по

формуле

При односторонней

сварке п равно толщине свариваемого металла; при двусторонней сварке равно 0,7

этой толщины. Однослойная сварка под флюсом наиболее целесообразна для

соединения металла толщиной 5-42 мм. Дальнейшее увеличение толщины металла,

свариваемого в один слой, ограничивается сложностью обеспечения нормального

формирования шва большого сечения, а не отсутствием источников нагрева

необходимой мощности. Плохое формирование шва проявляется в неравномерном

бугристом очертании его поверхности, узком и глубоком проваре, способствующем

снижению стойкости металла шва против образования кристаллизационных трещин.

Сварка односторонних

швов с полным проваром металла и качественным формированием обратного валика

представляет сложную, до сих пор не решенную до конца задачу. При сварке

односторонних швов для обеспечения полного провара кромок металл необходимо

доводить до расплавления на всю толщину свариваемых деталей. Если не принять

специальных мер, то ничем не удерживаемая сварочная ванна вытечет из стыка и

вместо шва образуются прожоги. Для предотвращения вытекания сварочной ванны под

стык устанавливают специальные приспособления, получившие название подкладок и

подушек. В зависимости от материала различают медные, флюсомедные,

флюсо-керамические и стальные подкладки и подушки. Находят также применение

подкладки из стекловолокна и других материалов.

Сварка с полным

проваром без принятия специальных мер для удержания сварочной ванны, т.е. на

весу, возможна для тонкого металла с подачей аргона со стороны корня шва. Аргон

резко увеличивает поверхностное натяжение жидкого металла, способствуя

удержанию сварочной ванны. Возможна сварка покрытыми электродами на малой

погонной энергии, когда сварочная ванна удерживается силами поверхностного

натяжения.

Флюсо-медная подкладка

представляет собой медную полосу, поджимаемую к основанию стыка, на поверхность

которой в специальную канавку обычно треугольной формы насыпают слой флюса.

Подкладку устанавливают стационарно или передвигают по мере сварки шва

(скользящая подкладка). Флюс улучшает формирование обратного валика и

предохраняет подкладку от непосредственного воздействия дуги.

Стальные подкладки

приваривают к свариваемым деталям (остающиеся подкладки) или удаляют после

сварки (временные или технологические подкладки). Толщина стальной подкладки

должна составлять 30-40% толщины свариваемого металла (а при многослойной

сварке - толщины слоя). Непременным условием для качественной сварки является

точная подгонка подкладок. Зазор между стыком и подкладкой любого типа не

должен превышать 1 мм. Медная и флюсо-медная подкладки, остающиеся и временные

стальные подкладки служат не только для механического удержания жидкой

сварочной ванны, но и изменяют характер теплоотвода от основания сварочной

ванны, как бы увеличивая толщину свариваемого металла.

Флюсовая подушка не

изменяет характера теплоотвода от основания сварочной ванны и служит только для

механического удержания жидкого металла путем принудительного поджатия флюса к

основанию стыка. Поэтому при сварке на флюсовой подушке полное проплавление основного

металла достигается при меньшей силе тока, чем при сварке на подкладках. Это

связано с тем, что при ограниченном теплоотводе от основания сварочной ванны

глубина провара скачкообразно увеличивается до полного проплавления кромок.

Флюсовые подушки бывают однородными и комбинированными.

При сварке на стальной

привариваемой подкладке изменяется характер кристаллизации металла шва в его

корне по сравнению с характером кристаллизации этого участка при сварке на

флюсовой подушке или флюсо-медной подкладке. Это, как указывалось выше,

благоприятно отражается на стойкости металла против возникающих по оси шва

кристаллизационных трещин. При сварке на остающейся подкладке иногда

наблюдаются трещины, берущие начало от щели между сопрягаемыми элементами.

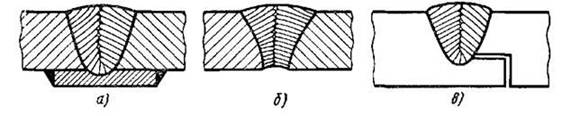

Рис. 4 - Сварка

стыковых швов: а - на остающейся подкладке; б - на флюсовой подушке;

в - при соединении в "замок"

Сварка стыковых швов

при соединении в замок не обеспечивает полного провара основного металла.

Соединение в замок применяется в круговых швах толстостенных труб и сосудов.

Характер кристаллизации тот же, что и при сварке на остающейся подкладке, но

возможно образование трещины от щели. Применение подкладок и подушек позволяет

получать односторонние швы. Однако, несмотря на большое количество используемых

для этой цели технологических приемов и приспособлений, не всегда удается

обеспечить надлежащее и стабильное формирование обратного валика. Бывают

случаи, когда форма обратного валика даже в пределах одного стыка изменяется в

широких пределах. Поэтому стыковые швы ответственных конструкций, как правило,

сваривают с двух сторон. При этом качество сварки значительно более стабильное

и возможно получение однослойных (двусторонних) швов на металле большей

толщины.