Гибкие производственные системы (ГПС) термического и сварочного производств

гибкие производственные

системы (ГПС)

ТЕРМИЧЕСКОГО И СВАРОЧНОГО ПРОИЗВОДСТВ

В состав названных ГПС

входят: ГПС отжига, ГПС закалки и отпуска, ГПС сварки. Рассмотрим состав,

структуру и принципы функционирования ГПС сварки и термической обработки на

уровне их реализации в Виде ГПМ.

ГПМ сварочного производства элементов конструкции МЭА

Выбор вида и способа сварки, где применение ПР наиболее

целесообразно и оправдано, должно проводиться с учетом предварительно

сформулированных критериев и оценок. К ним следует отнести: степень

распространенности данного вида и способа сварки; невозможность пребывания

человека в зоне сварки; необходимость выполнения комплекса движений

динамических характеристик (скорость, точность, величина перемещения масс) и

др.

Конструкторско-технологическая

характеристика свариваемых деталей

Основными способами сварки, отличающимися по характеру

внешнего воздействия на свариваемые детали, являются:

1.

холодная и

ультразвуковая сварка, осуществляемая под давлением;

2.

электронно-лучевая

и лазерная сварка, осуществляемая под воздействием теплоты на свариваемые

детали

3.

диффузионная

термокомпрессионная сварка, осуществляемая под Одновременным воздействием

теплоты и давления непосредственно или косвенно на свариваемые детали.

Каждый из перечисленных способов требует точного (в пределах

1-5 %) соблюдения параметров (толщина материала, мощность излучения,

температура, давление, усилие, скорость) и условий сварки. Соединяемые детали

должны иметь точные (в пределах ±0,2 мм) геометрические размеры и точное (в

пределах ±0,01 мм) относительное расположение.

Состав и структура ГПМ сварки

На сварочных операциях используются ГПМ сварки, которые

подразделяются на следующие виды: модули с использованием универсальных ПР для

загрузки-разгрузки сварочных автоматов; модули с использованием универсальных

ПР для загрузки-гаразгрузки контактных сварочных машин; модули с использованием

специальных ПР для автоматизации процесса дуговой и контактной сварки. ПР

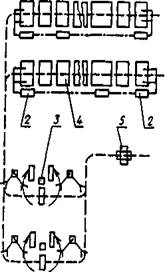

используются на вспомогательных операциях и управляют ходом ТП. На рис.1

приведена типовая структура ГПМ для загрузки-разгрузки контактных сварочных

машин модели 1C. Указанная модель ГПМ предназначена для загрузки-разгрузки

контактных сварочных полуавтоматов.

В рассматриваемом ГПМ ПР берет первую деталь из

магазина-питателя и устанавливает ее в приспособление, закрепленное на

электроде машины для рельефной сварки. Затем ПР берет вторую деталь из

соответствующего магазина-питателя и устанавливает ее в первую деталь. По команде

от системы программного управления робота включается сварочная машина. По

окончании сварки ПР снимает сваренный узел и укладывает его в тару.

Рис. 1 - ГПМ сварки 1 — контактная сварочная машина; 2 - СПУ

ПР; 3 - тара для сварочных узлов; 4 — ПР; 5 — СУ ГПМ; 6 - магазин-питатель

Рис.2. ГПМ термической обработки 1 — камерная печь; 2, 6 —

ПР; 3 - подающее устройство; 4 - СПУ ПР; 5 - пресс закалоч ный; 7 — подающее

устройство для оправок; 8 - моечная машина; 9 - устройство для сушки схвата ПР;

10 - шкаф электроавтоматики ГПМ

Рис 3 - ГПМ гальванического производства: 1 - ПР; 2 - автооператор

(перегрузочное устройство) ; 3 — пост монтажа и демонтажа; 4- линия АГ-42-2; 5

— транспортируемое устройство

ГПМ термического производства

Особенности ГПМ термообработки, его состав и структура

определяются многообразием ТП термической обработки деталей, используемого

оборудования, конфигурацией деталей, материалов, организационных видов

производств и т. д.

Существуют следующие основные виды термической обработки

деталей (рис. 2): отжиг, нормализация, улучшение, закалка, отпуск, старение. К

химико-термической обработке стальных деталей относятся: цементация,

азотирование, цианирование, алитирование и др.

1.

поверхность

термообработанной детали должна оставаться светлой чистой; окалина и цвета

побежалости на поверхности детали не допускаются;

2.

не должно быть

обезуглероживания поверхностного слоя детали и ее перегрева; излом детали должен

быть мелкозернистый;

3.

не должно быть деформирования

детали под собственным весом.

Состав и структура ГПМ термообработки

Сущность ТП термообработки детали заключается в том, что

нагретую деталь зажимают между частями штампа, укрепленного на прессе, и

автоматически погружают в закалочную жидкость. Подобная закалка является одной

из тяжелых и монотонных операций в термических цехах, так как связана с

поштучным переносом нагретых деталей от печи к прессу при сохранении

постоянного высокого темпа закалки на протяжении всей рабочей смены. На рис. 2

приведен типовой ГГШ термообработки деталей модели IT, который включает в свой

состав: камерную печь, два закалочных пресса, два ПР типа ,,Универсал-15".

ГПМ

гальванического производства

Отличительной особенностью ГПМ гальванических покрытий

деталей МЭА является применение в составе модуля, наряду с ПР и транспортной

системой, двухрядных малогабаритных многопредметных переменно-поточных

гальванических линий типа АГ-42, ЛГ-44-2. В зависимости от требуемой

производительности и назначения модуля гальвано-покрытий, число ванн покрытий и

длина линии может меняться. Указанные линии выполняются из унифицированных

агрегатов, обеспечивающих выполнение группы близких по назначению

технологических операций, что позволяет разделить линию гальванопокрытий на

функционально законченные части. Так линия ЛГ-44-2, предназначенная для

химической и гальванической металлизации деталей (в том числе печатных плат),

состоит из трех агрегатов: агрегата химической металлизации; агрегата

гальванической металлизации; агрегата технологических емкостей трех

модификаций. На рис. 3 приведен ГПМ гальванопокрытий модели 1ГП

Указанная модель ГПМ предназначена для нанесения

гальванопокрытий с автоматическим транспортированием деталей и катодных штанг.

ГАЦ гальванопокрытий

деталей МЭА

Краткая технологическая характеристика основных видов

гальванических (металлических) покрытий. Среди металлических покрытий

наибольшее применение находят следующие: цинковое, кадмиевое, медное,

никелевое, оловянное, хромовое, серебряное и др. По своему назначению

металлические покрытия делятся на защитные, защитно-декоративные, специальные.

К особым свойствам можно отнести высокую твердость и способность противостоять

горению, повышенную электропроводность, повышенную стойкость к морской воде,

магнитные свойства. Для обеспечения защитных свойств металлических покрытий и

их долговечности основное значение имеет правильный выбор толщины покрытия.

Государственные и отраслевые стандарты устанавливают минимальную толщину

каждого покрытия в зависимости от материала детали, условий эксплуатации и

хранения (см. например, рис. 4). По числу наносимых слоев металлические

покрытия могут быть однослойные и многослойные. Однослойные — это покрытия

одним каким-либо металлом определенной толщины, наносимое за один

технологический цикл. Например цинковое покрытие толщиной 15 мкм, кадмиевое -

толщиной 30 мкм и др. Многослойные покрытия — это последовательно нанесенные

друг на друга слои различных металлов. Они могут быть двухслойными (медь 9 мкм

— никель 6 мкм) и трехслойными (медь 9 мкм — никель 6 мкм — хром 1 мкм).

Для прочного соединения металла покрытия с металлом детали

необходимо непосредственно перед нанесением покрытия производить подготовку

поверхности детали, заключающуюся в удалении пленок окислов, жира, загрязнений

одним из способов: механически, химически, электрохимически. Основными

параметрами гальванического покрытия являются: допустимая рабочая температура, С;

микротвердость, МПа; толщина, мкм.

Типовой ТП нанесения гальванических покрытий включает в себя следующие операции:

подготовка деталей под гальванопокрытие одним из способов, нанесение требуемого

покрытия (в один или несколько слоев), промывка детали после покрытия, сушка

детали, контроль качества покрытия детали.

Состав и типовая структура ГАУ нанесения гальванических

покрытий. Проблема высокой автоматизации гальванического производства на

предприятиях с крупносерийным и массовым выпуском продукции практически решена

применением автоматических линий жесткого цикла, позволяющих в определенных

пределах изменять программу, а также использованием автооперативных много

предметных переменно-поточных линий. Для гальванических цехов, характерных для

приборостроения, мелко- и среднесерийных производств с годовыми объемами

покрытий на 150000 м2 и частой обновляемостью продукции, разработан ГАУ

„Гальваника", участок на базе многопредметных, переменно-поточных

автоматических гальванических линий, роботов-манипуляторов для загрузки

(разгрузки) деталей на технологические спутники, перегрузки последних с цеховых

транспортных средств на загрузочно-разгрузочные позиции гальванических линий,

транспортных средств подачи деталей из зон, находящихся вне гальванического

цеха, системы транспортных устройств, обеспечивающей передачу технологических

спутников к технологическому оборудованию из помещения монтажа-демонтажа, а

также возврат их; оборудования для очистки стоков гальванических цехов и

регенерации из сточных вод серебра; золота, хрома, никеля, меди, кадмия, цинка

и других цветных металлов. Применение этого оборудования в составе ГАУ

способствует уменьшению выноса вредных веществ в окружающую среду и возврату

ценных компонентов в производство. По своей организации он обеспечивает

оптимизацию всех производственных процессов, в том числе поступление деталей на

участок, их монтаж на технологические спутники и демонтаж, транспортирование

технологических спутников по операциям

Автоматизированная система управления ГАУ нанесения гальванических

покрытий

Автоматизированная

система управления ГАУ „Гальваника" — многоуровневая. На нижнем уровне

организуются локальные системы управления модулями и транспортными средствами.

Предусматривается возможность наращивания функций системы, особенно по

управлению технологическими параметрами, с применением соответствующих датчиков

и исполнительных механизмов.

Программы

управления для данной системы могут быть введены из вышестоящего уровня

управления. Перечисленные системы реализуются на базе микропроцессорной техники

и микро-ЭВМ.

На

верхнем уровне управления локальными системами обеспечивается синхронизация

работы отдельных систем, перестройка их на требуемые технологические режимы,

маршруты, программы обработки. На этот уровень возлагается также решение задач

общего характера с выдачей соответствующих документов. Рассмотрим

функциональную структуру, технологическое, программное и организационное

обеспечение АСУ ГАУ на несения гальванических покрытий.

Основной

целью АСУ ГАУ нанесения гальванических покрытий является повышение

производительности автоматических операторных линий типа АГ-42, объединенных в

участок или цех, при точном соблюдении технологических маршрутов и режимов.

Функции

АСУ ГАУ объединены в функциональные группы: „Контроль", „Анализ",

„Принятие решений и реализация управляющих воздействий". Функциональная

группа „Контроль" осуществляет формирование информации о состоянии

технологического объекта управления (ТОУ), необходимой для реализации

последующих этапов управления. Назначением функциональной группы „Анализ"

является выработка информации, характеризующей состояние ТОУ и ход

технологического процесса. Функциональная группа „Принятие решений и реализация

управляющих воздействий" вырабатывает решения по управлению, формированию

и реализации управляющих воздействий.

Комплекс

технических средств (КТС) АСУ ГАУ состоит из управляющего вычислительного

комплекса (УВК) типа М-600, датчиков и аппаратуры управления, входящей в

комплект поставки АГ-42. УВК имеет в своем составе процессор,

оперативно-запоминающее устройство, таймер, устройства ввода перфоленты, вывода

на перфоленту, печати с клавиатурой, видеотерминал (СИД-1000), комплекс ввода

дискретных сигналов (А622-1/1, А622-2, А622-2/12), комплекс вывода дискретной

информации (А641-2, А641-5, А641-11), комплекс ввода аналоговой информации (А611

-8/2, А612-2, А612-9, БН-9А).

Источниками

информации в системе являются датчики наличия (ДН), датчики положения (ДП),

датчики крайнего верхнего положения (ДКВ), датчики крайнего нижнего положения

(ДКН), характеризующие соответственно положение катодных штанг (КШ),

автооператоров (АО) и их консолей; датчики технологических параметров; пульт

ручного ввода информации (ПРВИ) и пульт заявки на возврат (ПЗВ). ДН,

установленные на позициях загрузки и разгрузки АГ-42, сигнализируют о наличии

КШ на этих позициях. ДКВ и ДКН, размещенные на АО, совместно с ДП,

установленными на каждой рабочей позиции линии, позволяют контролировать

выполнение рабочих ходов АО. ПРВИ, находящийся у позиции загрузки, предназначен

для ввода информации о номере технологического маршрута и номере позиции, с

которой начинается обработка загруженной КШ. ПЗВ предназначен для ввода заявок

на возврат разгруженных КШ на позицию загрузки.

Список литературы

2.

Р.И. Гжиров, П.П.

Серебреницкий. Программирование обработки на станках с чпу. Справочник, - Л.: Машиностроение, 1990. – 592 с.

3.

Роботизированные технологические

комплексы / Г. И. Костюк, О. О. Баранов, И. Г. Левченко, В. А. Фадеев – Учеб.

Пособие. – Харьков. Нац. аэрокосмический университет «ХАИ», 2003. – 214с.