Получение разделительной смазки по бетону

Содержание

Реферат. 2

Перечень

сокращений, условных обозначений и терминов. 3

Введение. 4

1.Аналитическая

часть. 5

1.1

Разделительные смазки для бетона. 5

1.2.Патентное

исследование. 7

1.3. Выбор и

обоснование метода производства. 14

2.Расчетно-технологическая

часть. 20

2.1Описание

технологической схемы. 20

2.2.

Технологическая характеристика сырья, полуфабрикатов, и продукта. 22

2.3.

Материальный баланс. 25

2.4. Выбор и

технологический расчет основного и вспомогательного оборудования. 26

2.5.

Механические расчеты оборудования. 31

2.6.

Безопасность жизнедеятельности, охрана труда и мероприятия по технике

безопасности и промышленной санитарии. 33

2.7. Охрана

окружающей среды. 39

2.8.

Экономическое обоснование проекта. 41

Заключение. 46

Данная расчетно-пояснительная записка содержит 49

страниц, 22 таблицы, 6 рисунков, а также используется 12 литературных

источников.

Цель

курсового проекта модернизация технологии производства разделительной смазки

«Метрос»

В

аналитической части выбрана и описана технология производства разделительных

смазок с подробным обоснованием.

В

расчетно-технологической части выбрана и описана технологическая схема,

приведены данные по сырью, полуфабрикатам и продуктам. Выбрано основное и

вспомогательное оборудование

Графическая

часть включает технологическую схему.

Разработаны

мероприятия по технике безопасности производства с расчетом взрывопожарной и

пожарной безопасности и охрана окружающей среды.

В

экономическом обосновании проекта рассчитана калькуляционная себестоимость на 1

тонну продукции.

Ключевые

слова: Метрос, разделительная смазка,

бетон, масло рапсовое, добавка антикоррозионная, митофен.

г. - год

рис. – рисунок

Пат. – патент

Опубл. - опубликовано

РПА – роторно-пульсационный

аппарат

шт.

– штук

разл.

– разложением

кг.

– килограмм

СниП

- Санитарные нормы и правила

ТЭН

– Тепло электронагревательный прибор

НТД

– нормативно техническая документация

руб.

– рублей

Эл.оборуд.

- электрооборудование

Науч.эл.оборуд.

- научное электрооборудование

антикор. добавка - антикоррозионная добавка

ЕСН – единый социальный налог

РСЭО - расходы по содержанию и эксплуатации оборудования

В строгом смысле термин «смазочный

материал» относится к продуктам, применяемым для смазывания элементов

скольжения или качания. Однако продукты, аналогичные им по составу, процессам

получения и свойствам, но предназначенные для других целей, также рассматривают

как смазочные материалы.

Свойство и качество смазочных материалов

зависит от природы сырья и диапазона вязкости базового масла, процесса

производства и глубины очистки, а также от компаундирования и введения

присадок.

Смазочные масла могут быть

синтетические, минеральные и натуральные растительные масла.

С 1930 г. разработано несколько классов органических соединений, которые в настоящее время используют в качестве основы

для так называемых синтетических смазочных материалов. К ним прежде всего

относят полиэфиры (полигликоли, простые полифениловые эфиры), сложные эфиры

(одно- и многоосновных карбоновых кислот, одно- и многоатомных спиртов),

сложные эфиры фосфорной кислоты, сложные эфиры фосфоновой кислоты, силоксаны,

эфиры кремниевой кислоты, полигалогенопроизводные углеводороды, как полиолефины

и алкилированные ароматические соединения. Эти продукты превосходят минеральные

масла по вязкостным характеристикам и низкой испаряемости.

Минеральное базовое масло можно

подразделить на масла парафинового и нефтяного основания. Нефтяные масла

содержат значительное количество циклопарафинов и ароматических углеводородов,

тогда как парафиновые масла содержат больше парафиновых углеводородов и имеют

меньшую плотность и более высокий индекс вязкости.

В качестве смазочных материалов можно

применить практический любое растительное масло: хлопковое, кокосовое, пальмовое,

пальмоядровое, подсолнечное, соевое, рапсовое, арахисовое и др. Но по

экономическим соображениям выгоднее применять масла соевые, рапсовые и

пальмовое, а также смазочные композиции на их основе. Эти смазочные материалы

по своим характеристикам ничем не уступают синтетическим и минеральным маслам и

при этом экологически безопасны, так как имеют класс опасности 9, т.е. грузы,

обладающие видами опасности, проявление которых представляет опасность только

при их транспортировании навалом водным транспортом.

1.1 Разделительные

смазки для бетона.

1.1.1.

Состав разделительных смазок.

Разделительные смазки обычно состоят из веществ трех групп

(рис1)

Рис1. Состав разделительных смазок.

С М АЗ К А

ПЛЕНКООБРАЗОВАТЕЛЬ

ДОБАВКА РАСТВОРИТЕЛЬ

Взаимодействующий

Неактивный -усилитель -органический

с

бетоном к бетону

разделения растворитель

-растительные

-минеральные -связующие -вода при

масла масла

-антикоррозионные изготовлении

-смесь разных -синтетические

добавки разделительных

растительных

масла -консерванты эмульсий

- натуральные

-парафиновые -эмульгаторы

смолы воски -другие

- другие

-другие

- Пленкообразователь

Вещества этой группы прежде всего обуславливают

разделяющее действие (например, различные масла). Первоначально это были

некоторые смазки, нефтяные отходы или отработанные масла, которые использовали

для облегчения процесса извлечения бетона из формы. В настоящее время этот

вариант категорически неприемлем по экологическим соображениям и не только

из-за изменчивости свойств отработанных масел и отходов. Даже дистилляты

минеральных масел и рафинаты, являющиеся в настоящее время массовыми продуктами

на рынке, содержат те или иные количества ароматических углеводородов. Есть

неароматические и виртуально неароматические продукты (медицинское белое

масло). Их чистота зависит от технологии очистки и условий производства.

Естественно, чем ниже содержание ароматики в этих продуктах, тем больше

совместимость со средой и выше биоразлагаемость продукта. Синтетические масла

могут быть получены из парафиновых восков по методу гидрокрекинга. Природные

масла, как например, овощные, которые используют как смазки в некотором

количестве, также способны к биодеградации. В отличие от овощных масел, которые

характеризуются заметной чувствительностью к температуре, синтетические масла

могут быть использованы в более широком температурном интервале.

-Добавки

Эти вещества используют для достижения дополнительного

действия или усиления действия, или других эффектов, для улучшения стабильности

продукта. В числе этих веществ есть, например, усилители ( обычно жирные

кислоты или их производные), смачиватели, антикоррозионные добавки, защитные

агенты и эмульгаторы для получения эмульсий. Большинство разделительных смазок,

используемых сейчас содержат добавки, которые химически реагируют с бетоном

(умышленно препятствуя образованию связей). Это сильно упрощает разделение

бетона и формы. Применение таких продуктов универсально.

При более пристальном рассмотрении процесса этот эффект

имеет место, так как связанные жирные кислоты( или их производные) реагируют с

гидроксидом щелочных металлов цемента с образованием щелочных жиров и воды (

среди других продуктов).

-Утоньшающие агенты

Эти агенты снижают вязкость пленкообразующих агентов и

ранее упомянутых добавок. Толщина слоя и время высыхания, среди других

параметров могут регулироваться их использованием. Это простые органические

растворители (обычно алифатические углеводороды) или вода.

Разделительная смазка для металлических форм

1.2.1.США Пат.5194584.,C09D5/20,C09K3/18,11.02.92 г.

Не оказывающая вредного воздействия на человеческий организм смазка

для бетонных форм.

Предлагается смазка для ПВ форм, в состав которой не входят производные

нефти, которые вредно воздействуют на кожные покровы и слизистую оболочку

обслуживающего персонала. В качестве смазки для форм рекомендуется использовать

растительное масло, в состав которого входит 1-8 масс. % равномерно

диспергированных таллового или канолового масел.

1.2.2.RU. Пат. 2184033., B28 b7/38 , 14.11.2000 г. БИ 27.06.2002г.

Смазка для форм.

Изобретение относится к технологии изготовления бетонных

железобетонных изделий и строений. Смазка содержит, массовые %: отработанное

минеральное масло – 50 -85, кубовый остаток производства мыла из растительных

масел – 15 – 50 . Технический результат – снижение расходных норм смазки,

снижение ее стоимости и повышение качества поверхности получаемых изделий и

строений, особенно крупногабаритных и сложной конфигурации.

1.2.3. СССР. А.С. 478731.B28 b7/38 ,БИ28, 30.07.75 г.

Смазка для форм.

В состав смазки для форм при изготовлении бетонных изделий с целью

уменьшения адгезии изделия к форме введена алифатическая α-оксикислота

0,01-3%.Основу смазки составляет нефтяное масло М10В ТУ 38-1-210-68; 99,8%;

безводная виноградная кислота 0,2%. Кристаллическую безводную виноградную

кислоту растворяют в моторном масле при 20оС и перемешивании.

Полученный раствор наносят на поверхность стальной формы, контактирующую с

бетоном из расчета 50 мл/1 м 2 поверхности.

1.2.4. Эмульсол ЭКС –А, ТУ 38.5901229 – 90.

Настоящие технические условия распространяются на эмульсол ЭКС-А,

предназначенный для приготовления водных эмульсий, применяемых для смазывания

металлических форм в производстве железобетонных изделий.

Эмульсол ЭКС-А изготавливается на основе нефтяных масел и

кубового остатка производства синтетических жирных кислот.

1.2.5. RU. Пат.2 210 496.В28b7/38, 10.03.99 г. (есть описание)

Изобретение относится к смазочно-охлаждающим эмульсолам на основе

нефтепродуктов и может быть использовано в производстве бетонных и

железобетонных изделий и строительных конструкций. Технический результат –

увеличение стабильности эмульсола, снижение его стоимости и расширение сырьевой

базы его производства. Эмульсол для смазки металлических форм при изготовлении

бетонных и железобетонных изделий, содержащий нефтяной масляный компонент,

стабилизатор и воду, в качестве нефтяного масляного компонента содержит

атмосферный газойль с пределами кипения 290-350 оС и дополнительно

синтетические жирные кислоты С20 –С 24 или кубовые

остатки синтетических жирных кислот при следующем соотношении компонентов,

массовые %: атмосферный газойль с пределами кипения 290-350 оС 8,0 –

10,0 , стабилизатор 0,3 – 0,5, синтетические жирные кислоты С20 – С24

или кубовые остатки синтетических жирных кислот 0,7 – 1,5, вода остальное.

1.2.6.Австралия. Пат. 664039.С10M 173/00,C10M 125/00 14.08.92г. опубл. 2.11.95

Смазочная композиция.

Композиция состоит из (%) 30-60 биоразлагаемого масла (хлопковое,

арахисовое, кокосовое, льняное, пальмовое, оливковое, касторовое, каноловое,

соевое, подсолнечное, талловое масло, рыбий жир); 0-10 метиловых, этиловых или

бутиловых эфиров этих масел; эмульгаторов типа силиконов, эфиров глицерина,

оксиэтилированных спиртов, сорбитатов, лицитина, растительных эмульгаторов;

неорганических солей типа СаСl2, СаСО3, буры, пчелиного

воска; ≥ 1 (5-60) воды и возможно др. добавок. В частности в качестве

эмульгатора используют лаурилэтоксисульфат Na, моноэтаноламинмалеат,

оксиэтилированный метилдиолеат глюкозы.

1.2.7. ФРГ. Пат. № 4422470.,С10М173/02,28.06.94 г.Опубл.1.1.96

Предлагается состав двухкомпонентной водной эмульсии для смазки

опалубки, облегчающий распалубку затвердевших бетонных изделий. В качестве

первого компонента (1-10 % от массы эмульсии) используется по крайней мере одна

жирная кислота и (или) омыляемое растительное масло (рапсовое, подсолнечное,

свекольное и др.), в качестве второго компонента (10-20 %) от массы первого

компонента – биологически разлагаемые эмульгаторы и (или) ПАВ, преимущественно

растительного происхождения, допустимые к применению в пищевой промышленности,

например пероксилат рицина.

1.2.8. ФРГ. Пат. 4418807.С10M173/00, C10M 105/12,30.05.94г.Опубл. 7.12.95

Средство для отделения (из форм) бетона с улучшенными

антикоррозионными свойствами.

Средство, облегчающее выемку бетонных изделий из форм, состоит из (%)

(а) ≥ 68 несмешивающихся с водой жидких при 5-15оС многофункциональных

спиртов С 6-30; (б) ≤ 12 несмешивающихся с водой других

органических соединений ;

(в) ≤ 8 эмульгаторов ; (г) ≤ 2 антикоррозионного

средства ;

(д) ≤ 10 других добавок. Композиция для смазки форм содержит

5-85 (15-55)% этого средства и 95-15 (85-45)% воды.

1.2.9.ФРГ. Пат. 4400272., С10M 173/00, C10M175/12,10.01.94г.Опубл 13.07.99

Смазка для форм при изготовлении бетона.

Предлагается новая смазка для форм при изготовлении бетона на

основе многофункциональных спиртов, которая остается жидкой при температурах

5-15оС и обеспечивает легкое распалубливание бетонных изделий с

сохранением высокого качества их поверхности. Смазка представляет собой водную

эмульсию, содержащую 15-95% воды и 5-85% не смешивающихся с водой органического

компонента, эмульгатора и некоторых вспомогательных добавок.

В качестве органического компонента используются содержащие 6-30 атомов углерода ненасыщенные или насыщенные жирные спирты или оксоспирты, в качестве

эмульгатора мыла ненасыщенных или насыщенных жирных кислот с 12-22 атомами углерода, в качестве вспомогательных добавок – ингибиторы коррозии, стабилизаторы,

антивспениватели, консерванты, вещества улучшающие смачивающие и адгезионные

свойства смазки.

1.2.10.Россия. Пат. 2035300., В28b7/38 ,15.08.91 г. БИ14 20.5.95

Смазка содержит массовые %: отработанное моторное масло – 15-25,

эмульгатор – отход масложирового комбината 1-3, кальцинированная

сода – 0,004–0,2 , мел 0,6-0,9 , вода – остальное .

1.2.11. Россия. Пат. 2004436., В28b7/38 ,8.05.91

г. БИ 45-46 Опубл.15.12.93

Смазка для форм в производстве бетонных изделий.

Смазка для форм, включающая минеральное масло, кальцинированную

соду, нефтяной масляный эмульсол и моющий раствор, дополнительно содержит

порошок алюминия и железа, а в качестве моющего раствора синтетические моющие

препараты типа МП при следующем соотношении ингредиентов, массовые %: нефтяной

масляный эмульсол –15-20, минеральное масло 1-10, кальцинированная сода 5-10,

металлический порошок алюминия и железа (1:1) с размером частиц 1мм 1-5;

синтетические моющие препараты 1-3 , вода остальное.

В качестве части исходных компонентов могут быть использованы

отработанные жидкости металлорежущего производства.

1.2.12. СССР. А.С. 1694384., В28b7/38, 28.08.89

г. Опубл. БИ 44, 30.11.91

Смазка для металлических форм.

Смазка содержит массовые %: кислый синтетический эмульсол 2,5-3,5;

Мыльно-щелочной раствор (в пересчете на общий жир) 1,5-3; вода-

остальное. Расход смазки составляет 50-100 г/см 2.

Величина адгезии бетона к формам 0,002-0,003 мПа.

1.2.13.СССР. А.С. 1694386. В28b7/38,9.11.89

г. Опубл. БИ 44, 30.11.91

Смазка для форм.

Смазка содержит отходы производства ланолина (в пересчете на воск)

60-80 массовые %; соду кальцинированную (в пересчете на сухой продукт) 10-30 массовые

%; натрий хлористый или уротропин 0,8-1,5 массовые % и воду остальное. Вязкость

смазки 15-35 с. Расход смазки 50-200 г/м 2, напряжение сцепления

бетона с формой г/см 2 – на сдвиг 22-95, на отрыв 20-119.

1.2.14. СССР. А.С. 1696307., В28b7/38,11.04.89

г. Опубл. БИ 45, 7.12.91 .

Смазка для металлических форм.

Смазка для металлических форм содержит массовые %: натриевая соль

карбоксиметилцеллюлозы 2-5; нитрат или нитрит кальция 20-30;

вода остальное.

1.2.15.СССР. А.С. 439396., В28b7/36,16.06.70

г. Опубл. БИ 30, 15.08.74.

Смазка для форм.

Смазка для форм в производстве бетонных изделий, включающих

соляровое масло, отличающееся тем, что с целью улучшения качества поверхности

изготавливаемых изделий, она дополнительно содержит солидол, жидкое стекло и

воду при следующем соотношении компонентов в вес.%:

Соляровое масло – 30-65

Солидол – 0,8-5

Жидкое стекло – 0,2-2

Вода – 28-69.

1.2.16. СССР. А.С. 718273., B28b7/38,18.07.78 г. Опубл. БИ 8, 28.02.80.

Смазка для форм.

Смазка для форм при изготовлении бетонных и железобетонных изделий,

включающая натриевые соли нефтяных кислот с кислотным числом 210-220 мг КОН /г,

добавку и воду, отличающаяся тем, что с целью повышения однородности смазки и

улучшения пленкообразующих свойств, она содержит в качестве добавки

триэтаноламин при следующем соотношении компонентов, вес.%:

Натриевые соли нефтяных кислот с кислотным числом 210-220 мгКОН/г

1,6-3,84; триэтаноламин 18-24, вода остальное .

1.2.17. SU.Пат.1694385., B28b7/38, 30.11.91 г. Опубл. БИ 44, 30.11.91.

Смазка для металлических форм.

Смазка для металлических форм при изготовлении бетонных и

железобетонных изделий, включающая отработанное масло, компонент содержащий

жирные кислоты, кальцинированную соду и воду, отличающийся тем, что, с целью

снижения адгезии бетона к форме и снижения энергозатрат за счет исключения

нагрева при приготовлении смазки, она содержит в качестве компонента

содержащего жирные кислоты, отход масложирового комбината – « погоны » при

следующем соотношении компонентов, мас.% :

Отработанное масло - 25-50

Указанный отход - 4-5

Кальцинированная сода - 0,2-0,3

Вода – остальное .

1.2.18.SU. Пат. 1350032., B28b7/38, 1979 г.

Смазка для форм.

Смазка для форм в производстве бетонных изделий, включающая

отработанное веретенное масло, отходы очистки олеиновой кислоты,

кальцинированную соду и воду, отличающаяся тем, что, с целью повышения стабильности

смазки и снижения адгезии бетона к форме в условиях отрицательных температур

(до –10оС), она дополнительно содержит нефтяной масляный эмульсол,

уксуснокислый натрий и мыло, при следующем соотношении мас.%:

Отработанное веретенное масло – 1,0-10,0

Отходы очистки олеиновой кислоты – 0,3-3,5

Кальцинированная сода – 0,5-1,6

Нефтяной масляный эмульсол – 2,0-10,0

Уксуснокислый натрий – 0,3-5,0

Мыло – 0,05-0,10

Вода – остальное.

1.2.19. Россия. Пат. 2193483.,B28b7/38, 09.01.2001 г. Опубл.27.11.2002.

Смазка для металлических форм.

Предлагается смазка для металлических форм при изготовлении

бетонных и железобетонных изделий, включающая отработанное моторное масло,

эмульгатор – омыленный талловый пек, добавку и воду, в качестве добавки

содержит азотную кислоту при следующем соотношении компонентов, массовые %:

отработанное моторное масло 20-30; омыленный талловый пек 2,0-3,0; азотная

кислота 0,2-0,4; вода – остальное.

Технический результат повышение качества поверхности изделий и

исключение коррозии металлических форм, снижение стоимости смазки.

1.2.20. США. Пат. 6383992., С01М161/00, 28.06.2000 г. Опубл. 07.05.2002.

Смазочная композиция (КМ) содержит: (А)≥ 1 триглицеридов

формулы R1С(О)ОСН2СНОС(О)R2СН2ОС(О)R3,

где R1-3 – алифатические углеводородные группы С7-23 ,

возможно, содержащие ≥ 60% мононенасыщенного остатка олеиновой кислоты ;

(Б) диспергатор, снижающий температуру застывания – алкилированный полистирол

или полиалкилированный акрилат; (В) антиоксидант формулы С6Н4NН(R4)(R5)

, где R4,5 = Н, алкил, арил, арил-алкил и при R4- арил,

R5 =Н или R4 может быть С6Н5R6,

где R6- арил, алкил, арил-алкил. Химически и генетически

модифицируют масло сои, рапса, подсолнечное, хлопковое, кукурузное, пальмовое,

касторовое.

КМ могут содержать и синтетические масла ( эфиры, поли-a-олефины ).

Эфиры могут быть получены на основе кислот R7СООН; R8СН(СООН)

(СН2)mСН2СООН; R9Ar(СООН)p, R7-9

= Н или углеводородные группы С4-50, С1-24, m =

0-6, p = 1-4 и спиртов типа глицерина, глюкозы, пентаэритрита, олеинового,

стеаринового.

КМ из 34 частей растительного масла, 2 частей алкилированного

полистирола и 30 частей синтетического эфира при – 25 и – 30оС имеет

вязкость 1531 сП.

1.2.21. Россия. Пат.2165353., B28b7/38, 07.09.1999 г. Опубл.20.04.2001.

Смазка для металлических форм.

Смазка содержит отработанное моторное масло, эмульгатор – омыленный

талловый пек, добавку – соляную кислоту и воду при следующем соотношении

компонентов %: отработанное моторное масло – 20-40, омыленный талловый пек –

2,0-4,0 , соляная кислота – 0,15-0,45, остальное вода.

В результате использования смазки данного состава обеспечивается

хорошая распалубливаемость, ровная и гладкая поверхность бетонных изделий без

жирных пятен, ухудшающих внешний вид, требующих дополнительных затрат для их

удаления, исключается коррозия металлических форм, снижается стоимость.

1.2.22..Россия. А.С. 2021112. В 28 b7 / 36

/89 /94. БИ 19.

Смазка – покрытие для металлических форм.

Смазка- покрытие для металлических форм при изготовлении

железобетонных и гипсовых изделий, включающая кубовые остатки синтетических

жирных кислот, неионогенный эмульгатор и воду, отличающаяся тем, что, с целью

повышения качества поверхности изделий, снижения расхода компонентов и

стоимости смазки, она содержит указанные компоненты в следующем соотношении, массовые

%:

Кубовые остатки синтетических жирных кислот 4-14

Неионогенный эмульгатор 0,3 – 2,0

Вода остальное.

1.2.23.Россия. А.С. 2024392 В 28 b7/38 . 1992

г. Опубл. 94. БИ 23.

Изобретение относится к промышленности строительных материалов, а

именно к смазочным составам, используемым при изготовлении бетонных и

железобетонных изделий в металлических формах, для предотвращения прилипания

изделий к форме.

Достигается это тем, что эмульсионная смазка для металлических форм

в производстве железобетонных и гипсовых изделий, включающая талловое масло,

добавку и воду, согласно изобретению в качестве добавки содержит моно-, ди-,

или триэтаноламин при следующем соотношении компонентов, массовые %:

Талловое масло 8-13

Моно-, ди-, или триэтаноламин 0,8-2,6

Вода остальное.

Применение предлагаемой эмульсионной смазки позволит уменьшить

адгезию бетона к форме вертикального расположения (кассетные установки, формы с

высокими бортами ) , упростит состав и снизит стоимость смазки. Изделия

отформованные с применением этой смазки, имеют практически беспоровую

поверхность с гладкой чистой лицевой частью.

1.2.24.Россия. А.С. 2035300 В 28 b7/38. 1991

г. Опубл.1995.БИ 14.

Смазка для металлических форм при изготовлении бетонных и

железобетонных изделий, включающая, отработанное моторное масло, эмульгатор –

отход масложирового комбината, кальцинированную соду и воду, отличающаяся тем,

что дополнительно содержит мел при следующем соотношении компонентов, массовые %:

Отработанное моторное масло 15-25

Эмульгатор – отход масложирового комбината 1-3

Кальцинированная сода 0,04-0,2

Мел 0,6-0,9

Вода остальное.

Для качества строительных

конструкций в первую очередь важна прочность бетона и хрупкость. Требования к

внешнему виду играют не основную, а второстепенную роль, хотя этим аспектом

нельзя и пренебречь.

1.3.2.

Требования к смазкам.

C точки зрения строителя и

производителя требования к характеристикам разделительных смазок следующие:

-легкость и чистота разделения бетона и формы (нет следов на

бетоне, нет повреждений на форме)

-Визуальная однородность поверхности (толстая кожа, равномерный

цвет, пониженное порообразование).

-Отсутствие влияния на качество бетонной поверхности (отсутствие

деформаций и проблем с последующей обработкой, включая окраску).

-Защита опалубки от старения и коррозии.

Кроме того, с точки зрения производителя смазка должна

обладать термостойкостью при использовании нагрева в процессе производства

бетона и его обработки. Более всего нежелателен неприятный запах. Разделительная

смазка должна легко отчищаться. Хранение не должно быть проблемой.

1.3.3.

Выбор разделительной смазки.

Тип разделительной смазки определяется типом

формы.

1.3.3.1. Смазка для адсорбирующих форм.

Наиболее высока адсорбционная способность дерева. Если его

предварительно не обработать, он экстрагирует воду из цементного раствора.

Бетон не только прилипает к дереву, но связывается с компонентами древесины (например,

с сахарами). Из-за недостаточной гидратации поверхность бетона осыпается.

Повреждение поверхности бетона может быть вызвано и воздействием сахаров

дерева. Повреждения становятся заметными по таким признакам, как пыльная

поверхность, низкая прочность при растяжении и неравномерность окраски,

особенно для деревянных опалубок, которые долго хранились на улице под солнцем

без достаточной защиты. Описанные эффекты особенно заметны при первом

использовании опалубок и уменьшаются при последующем употреблении.

Для исключения описанных эффектов на практике применили

очень простой раствор для обработки перед использованием – покрытие цементной

пастой. Застывшую пасту потом счищали. После этого искусственного старения

можно использовать разделительную смазку без растворителя, слабоактивную например,

на основе минерального масла (парафиновое масло) или отобранного синтетического

масла. При многократном использовании деревянных форм их адсорбционная

способность снижается, так как поверхность укрепляется, блокируется цементной

пастой и разделительной смазкой. Таким образом, для старой формы достаточно

тонкой пленки смазки. После состаривания форм возможно использование смазок с

растворителями и эмульсий, содержащих минеральные масла (парафины),

синтетические масла, овощные масла, эфирные масла.

1.3.3.2.

Смазки для неадсорбирующих форм.

Формы, сделанные из дерева, покрытого пластиком,

пластмассы и стали не адсорбируют и не впитывают разделительные агенты, воду и

цементную пасту. При работе с этими материалами надо обращать внимание на

равномерность, экономность и толщину покрытия смазки. Но не только

адсорбируемость приводит к развитию большого количества пор в цементе, но

возможно появление пятен и сыпучести на поверхности бетона. Низковязкие

масла обычно применяют с добавками для достижения тонкой и однородной пленки

смазки на поверхности формы и часто используют разбавление растворителями

смазок для лицевых поверхностей. Добавки к смазкам улучшают их действие

(например, некоторые жирные кислоты или некоторые смачиватели), увеличивают

прилипание пленки к гладким вертикальным поверхностям. Это имеет особое

значение для высоких форм, колодцев, при механической атаке вертикальной

поверхности и погодных катаклизмах, при длительном интервале между нанесением

смазки и изготовлением бетона. Растворители добавляют к смазкам на основе масел

с высокой вязкостью и к веществам с характеристиками типа «seline».

Вязкость этих масел существенно снижается при подготовке к распылению.

Последующее испарение утоньшителей приводит к тонкой и однородной пленке

разделительной смазки с хорошими адгезионными характеристиками, сохраняющимися

для вертикальных поверхностей. Для вертикальных поверхностей обычно используют

разделительные смазки с быстрым испарением. Растворитель испаряется раньше, чем

появляются подтеки, и остается пленка с хорошей адгезией. Ваксы и резины также

используют в комбинации с растворителями (лицевой, высокосортный центрифужный

бетоны). Эти пленки-разделители особо устойчивы к высоким механическим

нагрузкам.

Для разделительных смазок с летучими растворителями

регулировка VBF является важным критерием при выборе

растворителя (Таблица 1). Горючие, летучие, быстросохнущие растворители

классифицируют в зависимости от точки воспламенения. Более летучие класса А-I, менее А-III. Находят компромисс

выгоды и безопасности.

Рис.2. Типы форм (опалубок)

Таблица 1 Выбор типа растворителя

|

Температура воспламенения

|

Группа опасных веществ

|

VbF

|

|

Водораство- римость

|

Водонераство-римость

|

|

<0ºC

|

Высоковоспламеняющиеся F+, R12

|

В

|

АI

|

|

<21ºC

|

Легковоспламеняющиеся F, R11

|

В

|

АI

|

|

21-55ºC

|

Горючие, R10

|

-

|

АII

|

|

55-100ºC

|

-

|

-

|

АIII

|

*Точка кипения лежит на 35ºС ниже

Обогреваемые формы – это своя специфика применения смазок.

Разделитель не должен испаряться при нагреве. Состав смазки должен исключать

химические взаимодействия при нагреве, в частности сопровождающиеся

газообразованием. Неудобны разделители с толстыми пленками и приводящие к

осыпанию поверхности бетона. Более того, водоотталкивающее покрытие на

поверхности бетона может привести к проблемам при последующей окраске. Для таких

случаев подходят минеральные масла (парафины) и некоторые синтетические масла.

Текстурированные формы из некоторых каучуков и

синтетических резин часто вообще не нуждаются в смазке, пока они новые, так как

не образуют связей с бетоном, если они гладкие и гидрофобные. Если смазка

требуется или для антикоррозионного действия, то можно нанести продукты,

содержащие растворители или эмульсии, соответствующие цели. Покрытие должно

быть тонким, чтобы смазка не собиралась внизу и в изгибах формы. Разделительная

смазка не должна растворять форму и вызывать ее коррозию. Следует использовать продукты,

не содержащие ароматики, или содержащие небольшие ее количества, например

парафиновые масла.

Покрытые пластиком деревянные формы по адсорбционным свойствам

похожи на металлические. При выборе смазки следует обращать внимание на тип

пластмассы. Компоненты смазки не должны взаимодействовать с пластмассой или

растворять ее. В каждом случае следует проверить совместимость формы и смазки

при первичном использовании. Из-за механической нагрузки на форму следует со

временем ожидать царапания пластика, что часто сопровождается увеличением

адсорбционных параметров. В результате происходят случайные повреждения

поверхности бетона, неравномерность окраски, налипание. Такие формы надо

тщательнее смазывать.

Коррозия не характерна для смазанных форм. Однако смазки

не всегда исключают коррозию, а иногда ускоряют ее. Причиной коррозии является

избыток воды между формой и бетоном, повышенное содержание хлоридов в исходной

бетонной смеси, низкое качество стали, агрессивная атмосфера. В этих случаях

необходимо использование антикоррозионных смазок. Можно попробовать несколько

типов с различными добавками.

Развитие пор на поверхности бетона обычно нежелательно. Их

появление связывают с разделительными смазками. Однако на них влияют и исходные

материалы, композиция бетонной смеси, метод уплотнения бетона. Чтобы исключить

поры смазки содержат добавки смачиватели (кроме жирных кислот). С помощью этих

агентов образование пор подавляется. Однако они не могут полностью исключить

это явление. Для подавления порообразования имеет значение равномерность и

тонкость слоя смазки. Поэтому смазки часто содержат растворители.

1.3.4.

Замечания по технологии.

Хотя эти инструкции даны производителями разделительных

смазок, есть некоторые общие замечания.

1.3.4.1. Применение разделителей.

Наиболее важное правило – использовать минимум смазки и

наносить ее равномерно. Метод получения смазки определяется ее консистенцией.

Низковязкие продукты (тонкие жидкости) наносят спреем используя давление

минимум 4-5 бар. В зависимости от содержания растворителя регулируют величину

отверстия распылителя – возможна регулировка расхода шаровым краном для

уменьшения скорости истечения. В случае адсорбирующих деревянных форм шаровой

кран может быть использован для увеличения количества наносимой смазки.

В некоторых случаях могут быть использованы краскопульты.

Использование краскопультов дает возможность нанести вязкие масла. Образующийся

слой, однако, не всегда идеален. Маленькие формы лучше покрывать кистью,

губкой, валиком или тряпкой. Сейчас используют и специальные конструкции

смазчиков, которые имеют регулируемую фильеру, в которую смазка поступает из

заполненной ею емкости. В отличие от распыления, смазчик позволяет избежать

потерь. Однако этот способ пригоден только для поверхностей без углов и

рельефа. Равномерность нанесения смазки и качество смазывания может быть

проверено так называемым «пальцевым» тестом. Над проведенным пальцем следом не

должно быть наплывов смазки. Во всяком случае, избыток смазки надо удалить. С

горизонтальных поверхностей удалить отсосом, а затем отполировать. На

вертикальных с использованием тряпки или губки.

Высоковязкие смазки (вакс-пасты) наносят тряпкой, кистью,

валиком, щеткой, губкой или др. Всегда следует обращать внимание на то, что

нанести надо минимально количество.

Условия сушки играют важную роль при нанесении пленки.

Нельзя наносить смазку в дождь, так как при этом смачивания может не произойти.

На солнце или в сухую погоду форма может проявить аномально высокую

адсорбционную способность. Эмульсия может расслоиться раньше, чем можно было

ожидать.

1.3.4.2.Время

до заливки бетона

Нельзя дать общей рекомендации по времени между

нанесением смазки и заливкой бетона, так как оно зависит от многих факторов,

как типа формы, температуры, погоды, типа смазки. Для продуктов с

растворителями и эмульсий время сушки необходимо выдержать при любых

обстоятельствах, так как действие смазки может не состояться. Кроме того, качество

поверхности бетона может зависеть от времени выстаивания формы. Развитие пор

может быть следствием остаточных растворителей. Скорость испарения зависит от

типа растворителя. Чем ниже температура вспышки, тем быстрее испаряется

растворитель и следовательно сохнет слой. На рис.5 видно, как время сушки

сказывается на качестве бетонной поверхности. На рис.5в видно повышенное

порообразование для случая, когда время не учтено (растворитель АIII,

время сушки формы 10 мин - повышенное порообразование). На рис.5с. время сушки

40 мин – поверхность нормальная. На рис.5а растворитель АII,

время сушки 10 мин – поверхность нормальная. Таким образом, важно определить

минимальное время ожидания (высыхания) даже для смазок без растворителя. В

процессе образования бетона, который довольно длителен, смазка при определенных

условиях может потерять эффективность. Это может иметь место наверняка для

адсорбирующих форм через несколько дней. Неадсорбирующие формы более устойчивы,

до нескольких недель в зависимости от окружающих условий.

1.3.4.3.

Процесс бетонирования

В процессе заливки бетонной смеси следует обращать

внимание на то, что механические нагрузки на поверхность, обработанную смазкой

должны быть как можно меньше. При вертикальных поверхностях угол заполнения

форм должен быть таким, чтобы избежать абразивного действия на пленку смазки. С

помощью чувствительных затворов поток цемента должен поступать подальше от

стенок формы, как можно дальше. Вибратор не должен контактировать с лицевыми

поверхностями, иначе возможно абразивное действие бетонной смеси на форму.

В технологии производства бетона использование смазки

очень ценно. При правильном выборе смазки и правильном нанесении применение

смазки позволяет сохранить форму и получить бетон с визуально гладкой и

однородной поверхностью. Неправильно подобранная смазка, ее компоненты или

компоненты бетонной смеси приводят к дефектам и подтекам на поверхности бетона.

По этой причине рекомендации производителей разделительной смазки следует

соблюдать.

Характеристика технологической операции.

Технология производства разделительной

смазки «Метрос» заключается в приготовлении в отдельном смесителе при

комнатной температуре антикоррозионной добавки, содержащей триэтаноламин,

олеиновую кислоту и митофен, перемешивании добавки до однородной массы. В

другом смесителе рапсовое масло с антикоррозионной добавкой диспергируется на

роторно-пульсационном аппарате (РПА) в течение 5-7 минут, с последующей

фильтрацией через капроновую ткань в мерники-приемники готовой смазки

непрерывно-периодическим способом. Производительность установки, включая

подготовительные операции и фасовку – 50 кг/час.

Процесс

изготовления разделительной смазки «Метрос» происходит в несколько этапов,

основными являются следующие:

Стадия вспомогательных

работ:

А) Приготовление

антикоррозионной добавки.

Стадия основного

технологического процесса

А)

Взвешивание и дозирование компонентов добавок*.

Б)

Загрузка компонентов в аппарат РПА.

В)

Смешение компонентов в аппарате РПА.

Стадия упаковывания,

маркирования и отгрузка готовой продукции

А) Подготовка бочек.

Б)

Выгрузка готового продукта в тару.

В)

Маркирование и упаковывание

2.2.1.

Рапсовое масло нерафинированное - жидкость от светло-желтого до

темно-коричневого цвета. Температура застывания от 0 до –10оС, d15

0,9110-0,9188, ηД201,472-1,476, число омыления

165-180, не растворимо в воде, растворимо в органических растворителях. Температура

вспышки > 230оС. Полувысыхающее масло, состоит из

смеси

Таблица 2 Масло

рапсовое.

|

Наименование показателя

|

Норма для масла

|

|

Рафинированного недезодорированного

|

Нерафинированного

|

|

|

первого сорта

|

второго сорта

|

|

Йодное число, мг йода, не более

|

30

|

85

|

95

|

|

Кислотное число, мг КОН/г, не

более

|

0,4

|

4,0

|

6,0

|

|

Массовая доля влаги и летучих

веществ, %, не более

|

0,15

|

0,25

|

0,25

|

|

Массовая доля нежировых

примесей, %, не более

|

Отсутствует

|

0,15

|

0,20

|

|

Мыло (качественная проба)

|

Отсутствует

|

Не определяется

|

|

Число омыления, мг КОН/г:

|

|

|

|

|

Масла, направляемого для

переработки на пищевые продукты

|

179—200

|

179—200

|

|

|

Масла, направляемого на

технические цели

|

165—180

|

165—180

|

165—180

|

|

Йодное число, г I2 / l00 г:

|

|

|

|

|

Масла, направляемого для

переработки на пищевые продукты

|

10,8—118

|

108-118

|

|

|

Масла, направляемого на

технические цели

|

94—106

|

94—106

|

94—106

|

|

Массовая доля неомыляемых

веществ, %, не более Массовая доля неомыляемых веществ, %, не более

|

1,2

|

1,5

|

1,5

|

|

Массовая доля фосфорсодержащих

веществ, в пересчете на стеароолеолецитин, %, не более

|

0,05

|

2,0

|

2.0

|

|

Массовая доля эруковой кислоты в

масле, направляемом для переработки на пищевые продукты, % к сумме жирных

кислот, не более

|

5

|

5

|

|

|

Температура вспышки

экстракционного масла, °С, не ниже

|

230

|

230

|

230

|

|

Массовая доля серы, млн-1

|

Не нормируется

|

жирных

кислот: пальмитиновой, стеариновой, олеиновой, линолевой, линоленовой, эруковой

и гадолеиновой кислот. Соответствует сертификату соответствия № РОСС RU. АЯ

54.ВО6430. По качеству масло соответствует ГОСТ 8988-2002.

2.2.2. Митофен – черный или темно-коричневый порошок

хорошо растворимый в воде и практически нерастворимый в ацетоне. ЛД50=900

мг/кг.

2.2.3. Добавка антикоррозионная (добавка состоит массовые

%) из олеиновой кислоты 98,5-85 с добавлением триэтаноламина1,5-15) –

бесцветная или слабо желтоватая, маслянистая жидкость, без запаха. На воздухе,

особенно если она не вполне чиста, окрашивается в бурый цвет и приобретает

прогорклый запах. Вследствие значительного переохлаждения застывает при ≈

+4оС. Не растворяется в воде, растворяется в спирте, эфире, бензоле

и бензине. Перегоняется с перегретым

паром при 250оС. D420 0,895; Т.кип. 360оС

(с разл.); 223оС (10 мм); 176,5оС (1 мм);

ηД20 1,45823.

2.2.4.

Смазка разделительная «Метрос»

Таблица 3 Смазка

разделительная «Метрос»

_______________________________________________________________________

№ Наименование показателя Норма

Метод испытания___

1. Внешний

вид Однородная жидкость от Визуально

светло-желтого до темно-

коричневого цвета.

2. Плотность при 15оС,

г/см2 0,91-0,93 ГОСТ 3900-85

3. Вязкость кинематическая

в не менее 30 ГОСТ 33-82

вискозиметре ВПЖ-2 при

40оС, сСт.

4. Йодное число,

мг. не менее 25 ГОСТ 2070-82

5. Кислотное

число показатель

6. Температура застывания, оС

-25 ÷ -32 ГОСТ 20287-74

7. Температура вспышки

в не менее 250 ГОСТ 4333-87

аппарате ЛТВО (открытый

тигель), оС.

Упаковка, маркировка, транспортирование, хранение и

срок годности разделительной смазки «Метрос» по ГОСТ 1510-84.

Таблица

4 Влияние добавок Митофена на сохраняемость рапсового масла

|

Наименование

показателя

|

Технические

характеристики

|

|

Масло рапсовое с

добавкой

0,1% Митофена

|

Масло рапсовое

обработанное 0,01% митофена

|

Масло рапсовое

|

|

200404

|

Через 1 год

|

200404

|

Через 1 год

|

260504

|

Через 1 год

|

37,15

|

32,04

|

37,15

|

32,98

|

37,15

|

33,6

|

Йодное число

|

65,66

|

73,71

|

65,66

|

68,99

|

65,66

|

52,46

|

Таблица 5 Сводная таблица

материального баланса.

|

Израсходовано

|

Получено

|

|

Наименование сырья

и полупродуктов

|

Зна-

чение

кг/тонна

|

Наименование

конечного

продукта, отходов и

потерь

|

Зна-

чение

кг/тонна

|

|

1

|

2

|

3

|

4

|

|

1. Антикоррозионная добавка:

а) Триэтаноламин

б) Олеиновая кислота

2. Митофен

3. Масло рапсовое

|

0,706

9,967

0,027

999,9

|

Конечный продукт:

Разделительная смазка «Метрос»

Отходы:

Механические неучтенные потери:

а) Антикоррозионная добавка:

б) Разделительная смазка «Метрос»

|

1000

-

0,5

10,10

|

|

Итого

|

1010,6

|

|

1010,6

|

В

полную технологическую линию по производству разделительной смазки «МЕТРОС»

входят:

1.

Мерник.

2.

Аппарат РПА.

3.

Система загрузки

с подачей сжатого воздуха.

4.

Оборудование для

взвешивания.

Перечень

основного технологического оборудования производства разделительной смазки «МЕТРОС»

приведен в таблице 5.2.

Таблица 6. Технологическое оборудование для производства разделительной смазки

«МЕТРОС»

|

№

|

Наименование

оборудования

|

Стоимость в руб.

|

Условия

поставки

|

|

Мерник стеклянный «Симакс»

500000

|

|

1

|

Котелок, снабженный нижним спуском и загрузочным

отверстием

|

|

|

|

2

|

Фильтрующий модуль

|

|

|

|

3

|

Система циркуляции

|

|

|

|

|

|

|

|

|

Роторно-пульсационный аппарат

6000

|

|

1

|

Ротор

|

|

|

|

2

|

Термометр

|

|

|

|

3

|

Частотомер ЧЗ-28

|

|

|

|

Система загрузки 400

|

|

1

|

Сифон

|

|

|

|

2

|

Система подачи сжатого воздуха

|

|

|

|

3

|

Маслопровод

|

|

|

|

Оборудование для взвешивания

|

|

1

|

Весы электронные

|

4500

|

|

|

2

|

Весы торговые

|

2500

|

|

Необходимое для первых этапов работ

оборудование имеется в наличии, однако для повышения производительности до

планового уровня предполагается закупка гомогенизатора и емкости из нержавеющей

стали. Поставка оборудования осуществляется через 2 недели после оплаты счета

со склада завода. Адрес завода: 143900, г. Балашиха, ул. Белякова. Д.6.. Условия

оплаты – авансовый платеж.

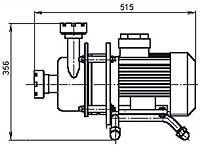

Серия гомогенизаторов YUMIX является

новейшей разработкой компании Normit. По многим параметрам превосходит лучшие

зарубежные образцы и не имеет российских аналогов.

Рис.4 Гомогенизатор и гомогенизатор в

разрезе

Предназначены для многокомпонентного

гомогенизирования нерастворимых сред с целью получения эмульсий и суспензий в

пищевой, косметической, фармацевтической, химической и других промышленностях,

в т. ч. для особо вязких продуктов.

Преимущества:

1.

Все части гомогенизатора,

контактирующие с продуктом, изготовлены из высококачественной пищевой

нержавеющей стали AISI 304, AISI 316

2.

Установлено торцевое уплотнение,

имеющее увеличенный ресурс и исключающее потери продукта.

3.

Гарантированная работа при более

высоких, чем у существующих аналогов, температурных режимах (до 115°С).

4.

Отлично работает в кислото- и

-щелочесодержащих средах.

5.

Возможны варианты исполнения с

защитой от сухого включения и с взрывозащищенным двигателем.

6.

Возможность исполнения

гомогенизатора, с "рубашкой" охлаждения (нагрева).

7.

Возможна плавная регулировка степени

гомогенизации и производительности.

8.

Компактность, возможность

вертикального расположения.

9.

Более высокая степень защиты от

потерь через уплотнения: крышка гомогенизатора отделена от крышки двигателя.

Имеет возможность подключения к однофазной или трехфазной сети.

Принцип работы. Перекачиваемая

гомогенизатором среда подводится к всасывающему патрубку и отводится из

напорного патрубка под воздействием подпирающего давления. Крупнозернистые

частицы смеси, подлежащие гомогенизации, попадают на крыльчатку агрегата,

затем, получив ускорение, попадают на гомогенизирующий узел.

В гомогенизирующем узле происходит их

раздробление между вращающимся и стационарным калибровочными цилиндрическими ножами

ротора и статора. Вращающийся и стационарный калибровочные ножи исполнены в

виде колец с отверстиями. Попадающие на гомогенизирующий узел частицы

(например, жировые шарики) выдавливаются крыльчаткой под воздействием давления,

созданного центробежной силой, и проходят через отверстия.

Так как частота вращения крыльчатки и

одного из колец 3000 об/мин., происходит постепенное срезание (раздробление)

подвижной частью кольцевого ножа (каждым отверстием вращающейся части) жировых

шариков по мере их продвижения. Может быть доукомплектован преобразователем

частоты вращения, установка которого позволяет добиться увеличения скорости

вращения до 10000 об/ мин.

Таблица 7 Виды гомогенизаторов.

|

|

Производительность,

м3/ч

|

2 - 10

|

2 - 10

|

2 - 12

|

10 - 15

|

|

|

Число

оборотов двигателя

|

3000

|

|

|

Давление

на входе, кг/см2

|

0,05

|

|

|

Мощность

электродвигателя, кВт

|

3

|

5,5

|

7,5

|

11

|

15

|

30

|

|

|

Температура,

°С min - max

|

-15° — 110°

|

|

|

Уровень

звука, дБ

|

65

|

|

|

Кинематическая

вязкость, не более, сСт (без насоса - самотек)

|

200

|

|

|

Вес,

кг

|

42

|

70

|

85

|

109

|

130

|

157

|

|

|

Одноступенчатые

|

YUMIX P 3

|

YUMIX P 5.5

|

YUMIX P 7.5

|

YUMIX P 11

|

YUMIX P 15

|

YUMIX P 30

|

Без рубашки

|

|

45 230

|

52 970

|

56 900

|

61 550

|

71 700

|

90 950

|

Стоимость, руб.

|

|

YUMIX P 3P

|

YUMIX P 5.5P

|

YUMIX P 7.5P

|

YUMIX P 11P

|

YUMIX P 15P

|

YUMIX P 30P

|

С рубашкой

|

|

47 950

|

56 150

|

60 900

|

64 650

|

76 400

|

98 450

|

Стоимость, руб.

|

|

Двухступенчатые

|

YUMIX P 3-2

|

YUMIX P 5.5-2

|

YUMIX P 7.5-2

|

YUMIX P 11-2

|

YUMIX P 15-2

|

YUMIX P 30-2

|

Без рубашки

|

|

55 900

|

63 500

|

75 900

|

77 600

|

92 600

|

119 100

|

Стоимость, руб.

|

|

YUMIX P 3-2P

|

YUMIX P 5.5-2P

|

YUMIX P 7.5-2P

|

YUMIX P 11-2P

|

YUMIX P 15-2P

|

YUMIX P 30-2P

|

С рубашкой

|

|

64 500

|

75 600

|

88 100

|

91 300

|

104 600

|

133 400

|

Стоимость, руб.

|

|

Четырехступенчатые

|

-

|

-

|

-

|

YUMIX P 11M

|

YUMIX P 15M

|

YUMIX P 30M

|

Модель

|

|

-

|

-

|

-

|

91 100

|

102 100

|

128 700

|

Стоимость, руб.

|

|

|

Вертикальная темперирующая емкость

предназначена для темперирования в тонком слое высоковязких веществ. Емкость

имеет возможность обработки масс с твердыми включениями, размер которых не

превышает 10 мм.

Рис.5 Емкость темперирующая.

Устройство: темперирующая емкость

состоит из вертикальной камеры, возвратной трубы. Во внутреннюю емкость машины

помещают шоколадную массу. Межстенное пространство между наружной и внутренней

ваннами наполняется водопроводной водой.

В рубашке расположен змеевик, по

которому проходит пар, либо установлены ТЭНы для нагрева теплоносителя.

Перемешивание продукта осуществляется мешалкой рамного типа, на которой

установлены фторопластовые скребки для более равномерного перемешивания продукта.

Благодаря специальным устройствам в

темперирующих емкостях автоматически поддерживаются заданные параметры.

Используется самостоятельно или в технологической цепи при продолжительном

режиме работы.

Преимущества темперирующей емкости:

1.

предотвращает поседение продукта;

2.

простота и доступность в

обслуживании;

3.

по желанию заказчика может

устанавливаться различная производительность;

4.

процесс автоматизирован;

5.

электрообогрев или обогрев паром;

6.

охлаждение водой;

7.

эффективный смеситель гарантирует

однородность массы;

8.

емкости изготавливаются из любых

марок стали.

Таблица 8.

Виды темперирующих емкостей.

|

Наименование ТВЕЭ/ТВЕП

|

ТВЕ-60

|

ТВЕ-150

|

ТВЕ-200

|

ТВЕ-600

|

ТВЕ-1000

|

ТВЕ-1200

|

|

Вместимость бака, л

|

60

|

150

|

200

|

600

|

1000

|

1200

|

|

Мощность двигателя, кВт

|

0,75

|

1,1

|

1,5

|

2,2

|

3

|

|

Частота вращения, об/мин

|

28

|

|

Стоимость ТВЕЭ (электроподогрев), руб.

|

93 600

|

117 300

|

135 500

|

175 100

|

125 000

|

330 500

|

|

Стоимость ТВЕП (обогрев паром), руб.

|

103 350

|

128 550

|

147 700

|

194 500

|

275 700

|

353 500

|

|

Для оборудования периодического действия

с цикличным режимом работы количество оборудования рассчитывается по формуле:

;

;

где, ПМ – производительность максимальная, годовая, ПМ = 645840

кг/год

n – количество единиц основного оборудования,

Тзф – эффективный фонд рабочего времени, Тэф

= 195 дней.

В – выпуск продукции за один цикл на единицу оборудования; B = 184 кг

Тд – длительность производственного цикла, Тд

= 0,33333 дня.

τсм – время эксплуатации оборудования в смене,

τсм = 6 часов

применяем 1 емкость

темперирующую.

применяем 1 емкость

темперирующую.

Для производства разделительной смазки

«Метрос» предполагается использовать гомогенизатор YUMIX P 3 в комплекте с темперирующей

емкостью ТВЕ-200.

Определение размеров толщены деталей и аппаратов

2.5.1.

Расчет обечайки.

;

;

Где:

S – Толщена

обечайки

P – Давление внутри

аппарата, 0,16 [МПа];

D – Внутренний

диаметр аппарата 1200 мм;

φ–

коэффициент ослабления обечайки за счет отверстий или швов

;

;

φш

– для сварного шва 0,7- 1;

φотв

– для отверстий  ;

;

;

;

σД

– допустимое напряжение на изгиб ≈ 100;

Ск

– коррозионная проницаемость;

;

;

n – проницаемость металла ≈ 0,1мм/год;

τ

– амортизационный срок службы аппарата ≈ 10 лет;

Со

– округление последней значащей цифры в большую сторону ≈ 0,04;

мм, принимаем толщину обечайки равной 4мм.

мм, принимаем толщину обечайки равной 4мм.

2.5.2.

Расчет днища.

Sк – толщина днища аппарата

α

– полуугол наклона конуса днища 15о

, принимаем толщину днища и крышки

равной 4мм.

, принимаем толщину днища и крышки

равной 4мм.

2.5.3.

Расчет опор.

Где:

S – толщина опоры;

n – число лап = 4;

z – число ребер

= 1;

l – высота ребра

= 0,4м;

σ – вес

аппарата с реакционной массой = 473,92кг;

σД – допустимое сжатие металла = 240Мн/м2;

к

– 0,6;

.

.

2.5.4.

Расчет труб и штуцеров.

;

;

Где:

Dу –

условный диаметр трубы;

Q – объемная

пропускная способность трубопровода 0,1м3/сек;

V – линейная

скорость 0,8 м/сек.

.

.

По

расчетному условному диаметру выбираем штуцер:

Dу – 40 мм;

Dв – внутренний диаметр 38мм;

Dн – наружный диаметр 52 мм.

2.6.1. Характеристика опасностей производства.

Разделительная смазка «Метрос» - горючая жидкость.

Температура вспышки более 230оС. При возникновении пожара тушить

тонкораспыленной водой и любыми другими средствами огнетушения.

Производственные помещения, в которых производятся

работы с разделительной смазкой, должны быть оборудованы приточно-вытяжной

вентиляционной системой, отоплением по СН и П 2.04.05-86, водопроводной

системой и канализацией по СН и П 2.04.01-85, искусственным освещением по СН и

П 11-4-79. Оборудование должно быть заземлено от статического электричества по

ГОСТ 12.1.018-93.

2.6.2. Пожароопасные и токсические свойства сырья

полупродуктов, готовой продукции и отходов производства обращающихся веществ

В виду того что, применяемые в процессе компоненты, не

являются пожароопасными и токсичными, таблицы данных по характеристике

пожароопасных и токсичных свойств не заполняются

2.6.3. Взрывопожарная и пожарная опасность, санитарная

характеристика производственных зданий, помещений, зон и наружных установок.

Определение категорий помещений и зданий

по пожарной опасности по НТБ 105-95 осуществляется путем сравнения

максимального значения удельной временной пожарной нагрузки на любом из

участков с величиной удельной пожарной нагрузки, приведенной в таблице .

Таблица 9 Категории помещений и зданий

по пожарной опасности.

|

Категория

|

Удельная

пожарная нагрузка g на участке, МДж/м2

|

Способ

размещения

|

|

В1

|

Более 2200

|

|

В2

|

1401 – 2200

|

См п.2.5.4.

|

|

В3

|

181 – 1400

|

То же

|

|

В4

|

1 – 180

|

На любом участке

пола помещения площадью 10м2. Способ размещения участков пожарной

нагрузки определяется согласно п.2.5.4.

|

2.6.4. При пожарной нагрузке,

включающей в себя различные сочетания горючих, твердых горючих и трудногорючих

веществ и материалов в пределах пожароопасного участка, пожарная нагрузка Q,

МДж, определяется по формуле:

где G1 -

количество i-го материала пожарной нагрузки, кг;

G1 =

3600л =3600 * 0,920 = 3312 кг.

0,920 – плотность «Метроса».

-

низшая теплота сгорания i-го материала пожарной

нагрузки, МДж/кг.

-

низшая теплота сгорания i-го материала пожарной

нагрузки, МДж/кг.

Теоретическая теплота сгорания

определяется из количества связей типа С–С, С=С, С=О, С–Н , С–О и т.д.

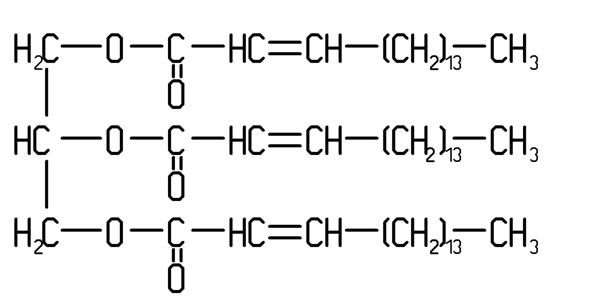

рис.6 Масло рапсовое

рис.6 Масло рапсовое

=

5777.9 Ккал/моль.

=

5777.9 Ккал/моль.

М – молярная масса i-го

материала пожарной нагрузки, моль/г.

Мрапс.масла.=803 моль/г.

=

5777,8*803 = 4639653,7 Ккал/г

=

5777,8*803 = 4639653,7 Ккал/г

=4639653,7*4,18=19393752,46

МДж/кг

=4639653,7*4,18=19393752,46

МДж/кг

Q= 19393752,46 * 3312 = 64232108147,52Мдж

Удельная пожарная нагрузка g

определяется по формуле:

g = Q/S [МДж/м2]

где S – площадь размещения

пожарной нагрузки, м2 (не менее 10 м2)

S = 90м2

g = 64232108147,52/90 = 713690090,528 МДж/м2

Помещение для приготовления разделительной

смазки «Метрос» относится к категории пожарной опасности В1.

Таблица 10 Категории взрывопожарной и

пожарной опасности помещений и зданий для «Метроса» и антикоррозионной добавки.

|

Наименование производственных зданий, помещений, наружных

установок

|

Категория взрывопожарной и пожарной опасности помещений и зданий

(НПБ-105-95)

|

Классификация взрывоопасных зон внутри и вне помещений

для выбора и установки электрооборудования по ПУЭ

|

Группа производственных процессов по санитарной характеристике

( СниП 2.09.02-85)

|

Средства пожаротушения

|

|

Класс

Взрывоопасности

|

Категория и группа взрывоопасных смесей

|

Наименование веществ определяющих категорию и группу взрывоопасных

смесей

|

|

1. Помещение для приготовления антикоррозионной добавки.

|

Д

|

-

|

-

|

Триэтаноламин и олеиновая кислота

|

-

|

Огнетушитель ОУ-2, ОУ-5, тонкораспыленная вода.

|

|

2. Помещение для приготовления разделитель-ной смазки «Метрос».

|

В1

|

-

|

-

|

Рапсовое масло

|

-

|

Огнетушитель ОУ-2, ОУ-5, тонкораспыленная вода.

|

Санитарная характеристика производственных процессов

в таблице не заполняется, поскольку в производстве разделительной смазки

«Метрос» не выделяется веществ I- III классов опасности.

По степени воздействия на организм человека

разделительная смазка «Метрос» относится к 4 классу опасности (вещества)

малоопасные по ГОСТ 12.1.007

2.6.5. Требования безопасности при пуске и остановке

производства.

Перед проведением операций по изготовлению

разделительной смазки «Метрос» необходимо проверить:

- эффективность работы приточно-вытяжной вентиляции;

- исправность контрольно-измерительных приборов;

- исправность контактов защитного заземления;

- наличие и исправность индивидуальных средств защиты

и пожаротушения;

- исправность технологического оборудования,

целостность и чистоту стеклянных аппаратов, узлов и деталей установок,

герметичность оборудования и запорной арматуры

Все работники должны пройти инструктаж по технике

безопасности, производственной санитарии, а также инструктаж по обслуживанию

технологического оборудования на рабочих местах. Порядок подготовки отдельных

установок описан при изложении технологического процесса.

В случае плановой остановки производства необходимо:

- выработать приготовленное сырье, неиспользованное

сдать на склад;

- вымыть и высушить установки и тару для сырья и

продуктов; произвести влажную уборку участка.

2.6.6. Правила аварийной остановки производства

Возможные неполадки и аварийные ситуации, способы их

предупреждения и локализации.

Таблица

11 Правила аварийной остановки производства

|

Возможные производственные

неполадки, аварийные ситуации

|

Предельно-допустимые

значения параметров,

превышение (снижение)

которых может привести к аварии

|

Причины возникновения производственных

неполадок, аварийных ситуаций.

|

Действия персонала по

предотвращению и устранению

аварийного

состояния

|

|

1

|

2

|

|

3

|

|

Остановка роторно-пульсационного аппарата.

|

-

|

Отключение электроэнергии

|

Прекратить технологический процесс

|

|

Выливание содержимого смесителя.

|

-

|

Выход из строя сливного крана 7 смесителя.

|

Прекратить технологический процесс, заменить вышедший из

строя кран.

|

2.6.7.Правила пуска оборудования в эксплуатацию после

его

остановок на ремонты.

Подготовка к технологическому обслуживанию и ремонту

оборудования, порядок приемки оборудования из ремонта - аналогично разделу 2.6.5.

2.6.8. Требования безопасности при складировании и

хранении сырья, полуфабрикатов и готовой продукции.

В виду того что, применяемые в процессе компоненты,

не являются ядовитыми и пожароопасными, особых условий их хранения и перемещения

в процессе получения разделительной смазки не предусматривается.

2.6.9.Основные меры предотвращения взрывов, пожаров,

выбросов при ведении технологических процессов, противоаварийная защита

Поскольку производство разделительной смазки

«Метрос» не является взрывоопасным, специальных мер по предотвращению взрывов

и выбросов не предусматривается.

2.6.10. Пожарная безопасность

1. Все помещения должны быть обеспечены первичными

средствами пожаротушения в соответствии с нормами;

2. В производственных помещениях запрещается:

- курить, применять открытый огонь.

- загромождать проходы, места основных и запасных

выходов, проходы к пожарному инвентарю, средствам личной защиты, средствам

связи и сигнализации, к пусковым устройствам стационарных систем пожаротушения;

- использовать пожарное оборудование даже временно

для каких-либо других целей;

3. В случае возникновения пожара необходимо:

Выключить электроустановки;

Удалить людей, не связанных со спасательными работами,

из помещений;

Приступить к тушению пожара и одновременно вызвать

пожарную охрану;

Сообщить руководству отдела.

2.6.11.Средства

индивидуальной защиты работающих.

Таблица 12 Средства индивидуальной защиты работающих

|

Наименование стадий

технологического

процесса

|

Профессия

работающего

на стадии

|

Средства

индивидуальной

защиты работающего

|

Наименование и

номер НТД

|

Срок

службы

|

Периодичность

стирки, химчистки защитных средств

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1. Получение антикоррозионной добавки.

|

Аппаратчик

6 разряда

|

Халат

Перчатки

Очки защитные

|

ГОСТ 12.4.131-83

ГОСТ 20010-74

ГОСТ 12.4.003-80

|

Согласно

НТД

|

По мере загрязнения.

|

|

|

2.Получение разделительной смазки «Метрос"

|

Аппаратчик

6 разряда

|

-”-

|

-”-

|

-”-

|

-”-

|

-”-

|

|

3.Упаковывание, маркирование

|

Аппаратчик

5 разряда

|

-”-

|

-”-

|

-”-

|

-”-

|

-”-

|

2.7.1. Выбросы в окружающую среду

В производстве разделительной смазки «Метрос» по

настоящему опытно-промышленному регламенту нет технологических и

вентиляционных выбросов, которые обезвреживаются с использованием специальных

установок и оборудования.

Сточные воды от промывки технологического

оборудования и уборки помещений.

В них содержатся примеси моющих средств.

Сливаются после разбавления водой в канализацию.

В качестве мер охраны окружающей среды в

аварийных ситуациях и остановках производства на ремонт предусматривается

установка под каждым аппаратом поддона для локализации возможных проливов

реагентов. Материал для поддонов нержавеющая сталь. Пролитые в результате аварии

реагенты собираются затем из поддона, фильтруются и возвращаются в

производство.

2.7.2. Выбросы в атмосферу.

Эта таблица не приводится в связи с тем, что в

производстве отсутствуют технологические выбросы в атмосферу.

2.7.3. Сточные воды

2.7.3. Сточные воды

Таблица 13 Методы уничтожения сточных вод.

Наименование сбрасываемых

сточных вод, отделение, аппарат

|

Место сбрасывания

|

Количество стоков,

м3 /сутки

|

Периодичность

сброса

|

|

1

|

2

|

3

|

4

|

|

Вода от промывки оборудования.

Смеситель для приготовления антикоррозионной добавки.

|

В канализацию.

|

0,15

|

1 раз в сутки

|

|

Вода от промывки оборудования.

Смеситель для приготовления смазки.

|

В канализацию.

|

0,35

|

1 раз в сутки

|

|

Вода от промывки помещений.

Помещение приготовления смазки.

|

В канализацию.

|

0,04

|

1 раз в сутки

|

2.7.4. Твердые и жидкие отходы

Эта таблица не заполняется, поскольку в производстве

разделительной смазки «Метрос» твердых и жидких отходов не образуется.

2.7.5. Перечень и характеристика отходов, которые

передаются для переработки или обезвреживания на централизованные установки

(другие цеха) или на другие предприятия

В производстве разделительной смазки «Метрос» нет

отходов, которые передаются для переработки или обезвреживания на

централизованные установки или на другие предприятия.

Обоснование мощности производства.

Для оборудования периодического действия с цикличным режимом работы

производственная мощность рассчитывается по формуле:

;

;

где, n – количество единиц обрудования, n =

1.

Тзф – эффективный фонд рабочего времени, Тэф

= 195 дней.

В – выпуск продукции за один цикл на единицу оборудования, В = 184

кг.

Тд – длительность производственного цикла, Тд

= 0,33333 дня.

τсм – время эксплуатации оборудования в смене,

τсм = 6 часов

Таблица 14 Расчет стоимости зданий и сооружений

|

Наименование

зданий и сооружений

|

Площадь здания, м2.

|

Сметная стоимость, руб.

|

Амортизационные отчисления.

|

|

Единицы

|

общая

|

Норма, %

|

Сумма, руб.

|

|

1.

основное помещение

2.

склад

|

90

100

|

4890

4890

|

440100

489000

|

2,5

2

|

11002,5

9780

|

|

итого

|

|

|

929100

|

|

20782,5

|

Степень износа здания 40%, в связи с этим общая стоимость

составляет 60% от первоначальной.

Таблица 15 Расчет капитальных затрат на оборудование.

|

Наименование оборудования

|

Количество, шт.

|

Стоимость, руб.

|

Амортизационные отчисления.

|

|

Норма, %

|

сумма, руб.

|

|

Технологическое оборудование:

1.

гомогенизатор.

2.

емкость темперирующая

3.

весы торговые.

4.

прочее оборудование

|

1

1

1

|

45320

135500

7900

20000

|

10

10

10

10

|

4532

13550

790

2000

|

|

Итого

|

|

208720

|

|

20872

|

|

Трубопроводы

КИПиА

|

|

10000

8000

|

10

15

|

1000

1200

|

|

Итого

|

|

226720

|

|

23072

|

Таблица 16 Сводная смета затрат в основной производственный фонд и структура

основного производственного фонда.

|

Элементы основного

производственного фонда

|

Аналог

|

|

Руб.

|

% к итого

|

|

1.

здании и сооружения

2.

оборудование

|

557460

226720

|

71

29

|

|

итого

|

784180

|

100

|

Расчет нормирования оборотных средств (НОС).

Нормирование оборотных средств принимаются укреплено в размере 15%

от стоимости основного производственного фонда (ОПФ).

Капитальные вложения равны сумме основного производственного фонда

и нормированных оборотных средств.

Расчет численности и заработной платы персонала.

Количество бригад необходимых для обеспечения нормальной работы:

где, Рд – число рабочих дней в неделе, Рд =

5дней;

Рс – число смен в сутки, Рс = 1;

Тс – продолжительность одной смены, Тс = 8 часов;

ТN – продолжительность рабочей

недели, ТN = 40 часов;

бригада.

бригада.

Таблица 17 Численность основных производственных рабочих.

|

Наименование профессий

|

Разряд

|

Норма обслуживания

|

Количество аппаратов

|

Численность человек

|

Сменная численность

|

Явочная численность

|

Списочная численность

|

|

Аппаратчик

Технолог

|

5

6

|

1

1

|

1

1

|

2

1

|

2

1

|

2

1

|

2

1

|

|

итого

|

|

|

|

|

|

|

3

|

Численность сменная:

Где, n – число

рабочих мест подлежащих обслуживанию, n = 2;

Нобс – норма обслуживания, Нобс = 1.

Численность явочная:

Чяв = Чсм * С.

С – Число рабочих смен в сутки, С = 1.

Численность сменная для периодического производства:

Расчет фонда оплаты труда основных производственных рабочих.

Оклад аппаратчика 5 разряда составляет 3297,60 руб/мес(ЗПап),

технолога 6 разряда 3671,20 руб/мес(ЗПтех).

ЗПосн =(ЗПап*n*N)+(ЗПтех*N) =

(3297,60*2*12)+(3671,20*12) = 118396,80 руб.

где, N – количество рабочих месяцев в году, N = 12;

n – количество аппаратчиков. N = 2.

Премия составляет 20% от ЗПосн:

П = 0,2 * ЗПосн = 0,2 * 118396,80 = 23679,36 руб

Основная зарплата

ЗПгод = П + ЗПосн = 118369,80 + 23697,36 =

142049,16 руб

Удельная зарплата

руб

руб

Планирование себестоимости продукции

|

Наименование сырья

|

Единицы измерения

|

Годовая потребность по мат.балансу.

|

Годовой выпуск

|

Норма расхода. Ед.

|

|

1.

масло рапсовое

2.

антикор. добавка

3.

Митофен

|

Тонн

Тонн

Тонн

|

639,0025

6,820

0,0175

|

645,840

|

0,990

0,10

0,0025

|

|

итого

|

|

645,840

|

|

|

Таблица 19 Расчет теоретического расхода электроэнергии на

двигательные и технологические цели.

|

Наименование электрооборудования

|

Мощность единицы, кВт

|

Количество единиц

|

Суммарная мощность

|

Эффективный фонд времени, ч

|

Теор.потреб Эл.энерг. кВт/ч

|

|

Силовое Эл.оборуд

1.Гомогенезатор

2.Емкость темперирующая

|

3

1,1

|

1

1

|

3

1,1

|

1560

1560

|

4680

1170

|

|

итого

|

|

|

|

|

5850

|

|

Науч.эл.оборуд.

|

|

|

|

|

363

|

|

итого

|

|

|

|

|

6213

|

Расчет годового расхода электроэнергии:

Где, Кспр – коэффициент спроса учитывающий

неравномерность работы оборудования – 0,85;

Кэл.сети – коэффициент потерь в электросети – 0,97;

Кдв – коэффициент потерь в электродвигателе – 0,95

кВт/ч.

кВт/ч.

Норма расхода электроэнергии на калькуляционную единицу

кВт/ч.

кВт/ч.

Расчет общепроизводственных расходов

К общепроизводственным расходам относятся расходы по содержанию и

эксплуатации оборудования (РСЭО и цеховые расходы). Они рассчитываются на

годовой объем производства путем составления смет, а затем определяются их

величина на калькуляционную единицу.

Таблица 20 Смета РСЭО.

|

Наименование статей

|

Сумма, руб.

|

|

Текущий ремонт оборудования и

транспортных средств